Изобретение может использоваться во многих областях промышленности и относится к очистке жидкости, особенно воды, от дисперсных примесей. Область его использования очень большая, многопрофильная: от очистки сточных вод, природных вод до очистки масел.

Существует аналогичное фильтрующее устройство - фильтр "Кристалл", разработанный институтом "МосводоканалНИИпроект" (Лурье Л.Д. Исследование процесса очистки нефтесодержащих сточных вод транспортных предприятий фильтрованием через гранулированные и нетканые синтетические материалы: Автореф. дис. канд. техн. наук. М., 1982. - 26 с). Данное устройство в качестве фильтрующего материала использовало сипрон - нетканый материал из отходов производства. Конструкция выполнена в многоуровневым кассетном исполнении: подача в верхнюю зону и очистки по секциям и рядам в кассетах, располагаемых один над другим. Его недостатки: давление на фильтрующий материал в кассетах не более 0,15 м, так как в дальнейшем происходил перелив в канализацию, трудоемкость замены кассетных фильтров, эффективность очистки по нефтепродуктам до 2 мг/дм3 при скорости фильтрации 6 м/ч.

Существует устройство для очистки вод от нефтепродуктов (патент РФ № 1086585, 1991, МПК B01D25/06, C02F1/40).

Изобретение состоит из нескольких фильтрующих камер, выполненных открытыми сверху, установленные на расстоянии одна над другой, соединены трубопроводами связи с задвижками, подводящие патрубки расположены под слоем фильтрующего материала.

Данное устройство использовало в своей конструкции фильтрующие материалы сипрон, содержащихся в камерах с помощью твердых сеток.

Фильтрующие камеры могли быть соединены последовательно, параллельно и в смешанных вариантах. Конструктивно подпор воды на очищающий фильтр мог составлять до 1 м. Эффективная скорость фильтрации выросла до 10 м/час, устранены полностью переливы при гидравлической перегрузке. Остаточное содержание нефтепродуктов в воде после установки могло достигать до 0,5 мг/дм3. Основные недостатки устройства: большой расход фильтрующего материала сипрон; большая толщина фильтрующего слоя - от 0,3 м и более; полное отсутствие отходов сипрона, как основного фильтрующего материала; практически отсутствие возможности проведения регенерации фильтра.

Поставленная задача решается тем, что были использованы фильтрующие материалы полипропилен от отечественных производителей с заданными физическими характеристиками. Под данный фильтрующий материал была разработана и испытана новая установка, в которой согласно изобретению была улучшена очистка воды от нефтепродуктов до 0,05 мг/дм3 за счет новой конструкции, новых фильтрующих материалов по ТУ 311321 16512587.001-2000. Было увеличено давление на фильтрующий материал до 1 МПа, скорость фильтрации до 100 м/час, толщины слоя фильтрующего материала до 30 мм, возможность проведения регенерации фильтрующего материала с использованием мощных инфразвуковых колебаний, а также дезинфекция жидкости в устройстве с использованием мощной ультразвуковой обработки.

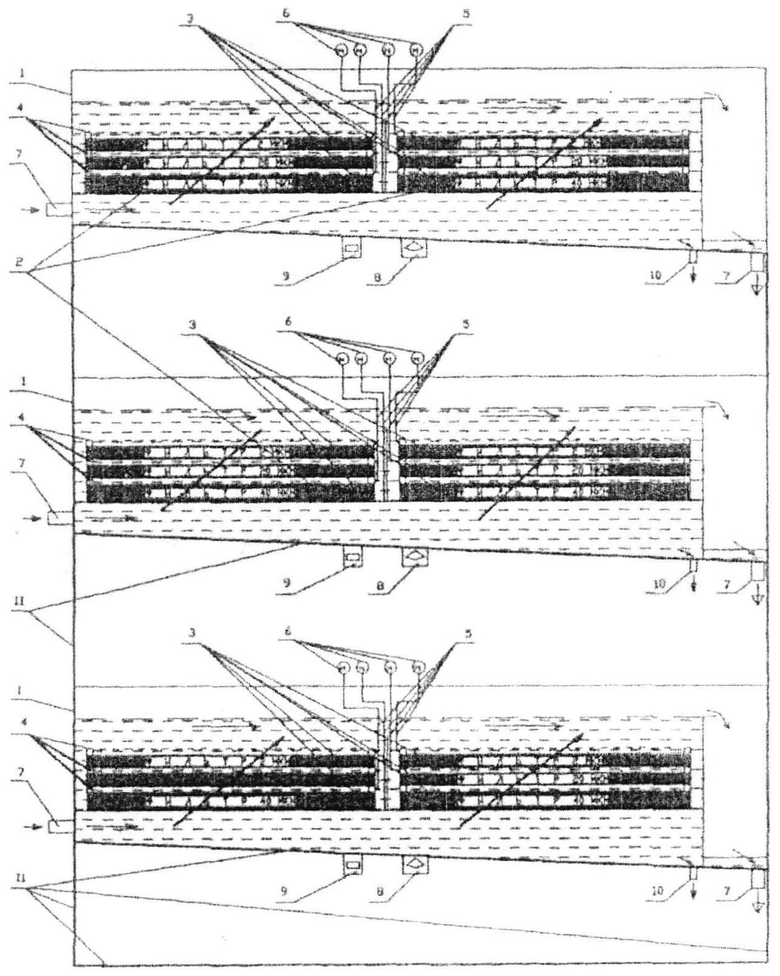

На чертеже представлено устройство в общем виде.

Устройство для очистки жидкостей от дисперсных примесей состоит из установленных одна над другой открытые сверху камеры 1, состоящие из фильтрующих элементов 2 с различными слоями фильтрующего материала 3. Фильтрующие многослойные материалы с различными размерами пор удерживаеюся герметично по периметру многосекционными рамками 4, в которых есть трубки 5 для отбора проб и измерения давления по манометру 6 на каждом фильтрующем слое. Количество фильтрующих камер может быть от одной и более, при большем количестве камеры могут быть обвязаны трубопроводами связи 7, с заслонками и насосами последовательно, параллельно и в смешанных вариантах. Подача жидкости на очистку происходит под слой фильтрующего материала. Каждая фильтрующая камера имеет инфразвуковой вибратор 8, ультразвуковой излучатель 9, трубопровод канализации 10. Камеры монтируются на стальной конструкции 11.

Работает устройство следующим образом. Очищаемая жидкость по трубопроводу 7 подается под слой фильтрующего материала 3. Под давлением жидкости на фильтрующий материал происходит фильтрация через различные слои фильтрующего материала: нижний монослой с большим размером пор, далее второй с меньшим размером пор и т. д. Для примера на рисунке показаны слои с размерами пор 40, 20, 2 мкм. В настоящем промышленностью выпускаются фильтрующие материалы из полипропилена, полиэтилена с размерами пор от 80 до 0,3 мкм. Рекомендуем подбирать размеры пор фильтрующего материала в этом диапазоне в зависимости от очищаемых дисперсности частиц и вязкости жидкости. При технологическом регламенте задается скорость фильтрования и технологическая схема установки. По манометрам 6 ведется отслеживание давление на каждом фильтрующем монослое, который не должен превышать максимальное рабочее давление фильтрации. При достижении максимального давления или снижают скорость фильтрации, или делают полную остановку работы фильтрующей камеры, с последующей обработкой находящейся жидкости инфразвуковыми колебаниями с помощью вибратора 8, с одновременной обратной промывкой, опорожнением камеры от жидкости через трубопровод канализации 10. После нескольких таких регенераций заполняются камеры жидкостью, с одновременной обработкой жидкости ультразвуковыми и инфразвуковыми колебаниями с обратной промывкой в канализацию. При такой регенерации можно снова включать в работу фильтрующую камеру, отслеживать давление фильтрации и качество очищенной жидкости. По техническим условиям надо рассчитывать минимальную мощность Nmin и максимальную частоту fmax инфразвукового вибратора для эффективной работы устройства по приведенным формулам:

fmax=(Sф·ρ·g):(η·Π),

Nmin=(ΔVв2·ρ2·g2)/(η·Π),

где ρ - плотность осадка; g - ускорение силы тяжести; η - динамическая вязкость осадка; Π - длина периметра осадка; Sф - площадь фильтрующего материала; ΔVв - объем вибратора.

Данное устройство представляет фильтр - систему с двумя, тремя, четырьмя и т.д. фильтрующими камерами обвязанных трубопроводами связи, заслонками в различных вариантах: последовательно, параллельно и в смешанных вариантах. Это дает возможность производить регенерацию без остановки устройства в целом. Одна фильтрующая камера в работе - частный вариант из двухкамерной, трехкамерной, четырехкамерной и т.д. системы. Давление фильтрации можно создавать за счет гидравлического перепада или за счет работы насосов на заданную производительность. Вертикальное расположение фильтрующих камер в системе более рациональное, чем горизонтальное по нескольким причинам: экономятся производственные площади, используется гидростатическое давление очищаемой жидкости от верхних фильтрующих камер. При очень плотных фильтрующих материалах гидростатическое давление может быть недостаточным, чтобы достичь нужной производительности устройства. В этом случае используем насосы на необходимую производительность и давление. В таком случае возможно горизонтальное или смешанное расположения фильтрующих камер, например, при больших их фильтрующих площадях и использовании насосов для подачи жидкости на большую производительность.

Данное изобретение позволяет существенно улучшить технологические характеристики промышленной фильтрации. Исследования по фильтрации на воде показали возможность увеличения скорости фильтрации от 6 м/час до 100 м/час и более, эффективность очистки от нефтепродуктов от 0,5 мг/л до 0,05 мг/л и менее, с максимальным возможным увеличением давлением фильтрации от 0,7 м до 20 м водяного столба и более. Существенно улучшается гидравлический режим процесса фильтрации, ликвидирован "пристеночный эффекта", на производственных испытаниях решены проблемы механической прочности самого фильтрующего материалу и найдены условия регенерации от фильтрующего осадка. Улучшенные изобретением технологические характеристики промышленных фильтров, которые позволят на более качественном уровне решать проблемы охраны водных экосистем, прикладные производственные задачи очистки жидкостей от дисперсных примесей. Улучшенные технические характеристики промышленных фильтров улучшат экономические характеристики: позволят существенно уменьшить капитальные затраты на строительство очистных сооружений, фильтрующих устройств, уменьшат и их эксплуатационные расходы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ | 2014 |

|

RU2549241C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ НАПОРНОЙ ФЛОТАЦИЕЙ | 2014 |

|

RU2549244C9 |

| САМОХОДНЫЙ НЕФТЕМУСОРОСБОРЩИК | 2014 |

|

RU2549242C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЖИДКОСТИ ПО МАКСИМАЛЬНОМУ РАСХОДУ | 2014 |

|

RU2549243C1 |

| Устройство для аккумулирования и очистки дождевого стока "Рэнолс | 1980 |

|

SU962210A1 |

| Устройство для очистки сточных вод от нефтепродуктов | 1990 |

|

SU1813727A1 |

| Установка очистки поверхностного стока | 2015 |

|

RU2605983C1 |

| Фильтр для осветления жидкостей от взвесей | 1979 |

|

SU869791A1 |

| НЕФТЕЛОВУШКА-ФИЛЬТР | 1991 |

|

RU2033971C1 |

| СПОСОБ ОЧИСТКИ ДРЕНАЖНЫХ ВОД ЕМКОСТЕЙ ХРАНЕНИЯ НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2508150C2 |

Изобретение относится к устройствам для очистки жидкости и может быть использовано для очистки воды от дисперсных примесей и очистки сточных и природных вод. Устройство позволяет очищать не только воду, но и другие жидкости, близкие по вязкости к воде, например, бензины, дизтопливо, подсолнечное масло, виноматериал и т.д. Устройство для очистки жидкостей содержит установленные на расстоянии друг от друга открытые сверху камеры со слоем фильтрующего материала, трубопроводы с гидрозатворами, подводящие и отводящие патрубки, при этом подводящие патрубки расположены под слоем фильтрующего материала. Камеры разделены на фильтрующие элементы с многослойными фильтрующими материалами, которые удерживаются герметически по периметру многосекционными рамками. Каждая камера для эффективной работы в режиме регенерации обеспечена, по меньшей мере, одним вибратором с параметрами, которые определяют по формулам, и излучателем на ультразвуковую частоту для дезинфекции на мощность влияния не менее 2 Вт/см. Изобретение позволяет в десять раз и больше улучшить основные технологические характеристики фильтра (эффективность, скорость фильтрации, объем фильтрующего материала), а также проводить простую в осуществлении регенерацию фильтрующего материала и его дезинфекцию.

1. Устройство для очистки жидкостей, содержащее установленные на расстоянии друг над другом открытые сверху камеры со слоями фильтрующего материала, трубопроводы с гидрозатворами, патрубки, подводящие и отводящие, при этом патрубки подводящих расположены под слоями фильтрующего материала, которые отличаются тем, что камеры разделены на фильтрующие элементы с многослойными фильтрующими материалами, содержащие герметично по периметру многосекционные рамки, при этом, для эффективной работы в режиме регенерации, каждая камера снабжена, по меньшей мере, одним вибратором с параметрами, которые определяются по формулам:

fmax=(Sф·ρ·g):(η·П),

Nmin=(ΔVв2·ρ2·g2)/(η·П),

где fmax - максимальная частота вибратора; Nmin - минимальная мощность вибратора; ρ - плотность осадка; g - ускорение силы тяжести; η - динамическая вязкость осадка; П - длина периметра осадка; Sф - площадь фильтрующего материала; ΔVв - объем вибратора и излучателем на ультразвуковую частоту для дезинфекции на мощность воздействия не менее 2 Вт / см2.

2. Устройство по п. 1, отличающееся тем, что в фильтровальных камерах установлены фильтрующие материалы по ТУ У 311321-16512587.001-2000.

3. Устройство по п. 1, отличающееся тем, что используются различные многослойные фильтрующие материалы, разделены между собой промежуточными рамками толщиной в пределах 0,005 - 0,04 м.

4. Устройство по п. 1, отличающееся тем, что фильтрующий материал состоит из одного до десяти фильтропластов, отличающихся размерами пор и толщиной.

5. Устройство по п. 1, отличающееся тем, что толщина слоя очищенной жидкости над любым слоем фильтрующего материала составляет не менее 0,01 м.

6. Устройство по п. 1, отличающееся тем, что фильтрующий материал выдерживает давление фильтрации до 1 МПа, а между слоями фильтрующего материала расположены трубки с манометрами для измерения давления жидкости и отбора проб.

7. Устройство по п. 1, отличающееся тем, что фильтрующие камеры относительно друг друга расположены в горизонтальной или в смещенной относительно горизонта плоскости.

8. Устройство по п. 1, отличающееся тем, что фильтрующие камеры состоят из множества фильтрующих ячеек, количество и геометрические размеры которых ограничены только технологической целесообразностью.

Авторы

Даты

2015-04-20—Публикация

2014-12-01—Подача