Изобретение относится к транспорту газа, нефти, нефтепродуктов по магистральным газопроводам и нефтепродуктопроводам и может быть использовано при проведении комплексной проверки функционирования всех узлов и систем средств очистки и диагностики.

Известен испытательный полигон (патент NL 6710618). Он содержит несколько трубопроводов, запорную арматуру и датчики. Недостатком данного полигона является то, что на нем невозможно отработать все возможные виды неполадок и проверок средств очистки и диагностики трубопроводов.

Цель изобретения - создание полигона с возможностью осуществления на нем испытаний и комплексной проверки функционирования всех узлов и систем очистки и диагностики (далее СОД), для калибровки и сертификации СОД, проведения соответствия между показаниями диагностических приборов и фактическими размерами дефектов при различных скоростях движения дефектоскопов, а также проверки прохождения СОД через различные препятствия, смоделированные на испытательном полигоне.

Технический результат изобретения достигнут за счет того, что на испытательном полигоне смоделированы устройства и узлы магистрального трубопровода: для приема/пуска/пропуска СОД, запорные устройства, рабочие диаметры технологических трубопроводов с нанесенными всеми типами дефектов, а также различные препятствия на пути проходящего внутри трубопровода СОД: сужения, задвижки, тройники, отводы различного радиуса, сварные кольцевые стыки и стыки на подкладных кольцах. Кроме того, с помощью насосной станции с регулировочными клапанами испытательного полигона и запорно-регулировочной аппаратуры возможно создание имитации потоков рабочей жидкости с моделированием давлений, существующих на магистральных трубопроводах.

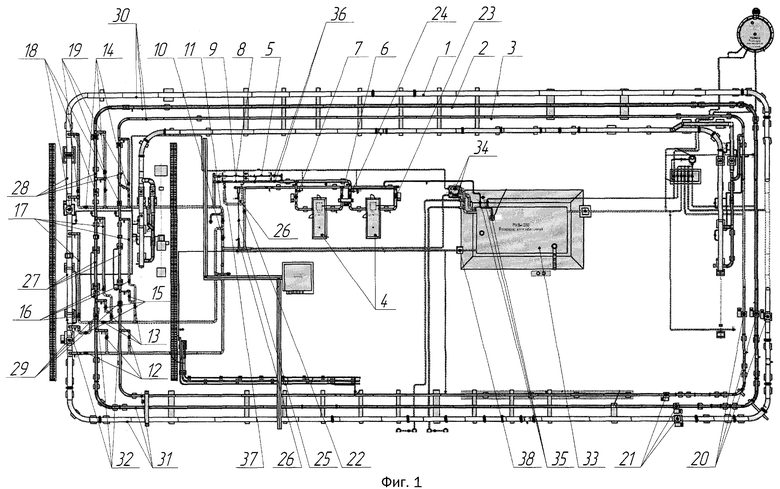

На фиг. 1 изображена схема испытательного полигона:

1. - кольцевой трубопровод (а);

2. - кольцевой трубопровод (б);

3. - кольцевой трубопровод (в);

4. - насосная станция;

5. - замерно-регулировочный пункт (ЗРП);

6. - задвижка №2.1;

7. - задвижка №2.2;

8. - регулировочный клапан №20;

9. - регулировочный кран №21;

10. - шаровой кран №8;

11. - шаровой кран №9;

12. - задвижки №3а, №3б, №3в;

13. - задвижки №4а, №4б, №4в;

14. - задвижки №6а, №6б, №6в;

15. - задвижки №13а, №13б, №13в;

16. - шаровые краны №5а, №5б, №5в;

17. - узел приема/пуска/пропуска СОД;

18. - задвижки №2а, №2б, №2в;

19. - шаровые краны №7а, №7б, №7в;

20. - задвижки №12а, №12б, №12в;

21. - задвижки №11а, №11б, №11в;

22. - задвижка №56;

23. - задвижка №1.1;

24. - задвижка №1.2;

25. - регулировочный клапан №22;

26. - задвижки №17 и №18;

27. - контрольная точка КТ1;

28. - контрольная точка КТ2;

29. - задвижки №1а, №1б, №1в;

30. - контрольная точка КТ3;

31. - контрольная точка КТ4;

32. - контрольная точка КТ5;

33. - резервуар для хранения рабочей жидкости;

34. - задвижки №51 и №55;

35. - задвижки №50, №54 и №53;

36. - задвижки №13, №14, №15 и №16;

37. - задвижка №19;

38. - задвижка №52.

Принцип работы испытательного полигона устроен следующим образом:

Рабочая жидкость с дифференциальным напором поступает от насосной станции 4 через задвижки 24 и 7 на ЗРП 5, регулировочные клапаны 8 и 9 выполняют регулировку расхода рабочей жидкости. Отрегулированный поток из ЗРП 5 попадает в технологический трубопровод, далее через открытый шаровой кран 11 (шаровой кран 10 - закрыт), задвижку 13 (а, б, в - в зависимости от используемого кольцевого трубопровода, если трубопровод не используется, задвижки 14, 13 и 12 данного трубопровода - закрыты) направляется в технологический трубопровод к задвижке 15 и шаровому крану 16 узла приема/пуска/пропуска СОД 17.

Переток рабочей жидкости через СОД, находящейся в узле приема/пуска/пропуска СОД 17, минимальный. Перепад давления на ведущих манжетах СОД отсутствует из-за равнозначного подпора рабочей жидкости из технологического трубопровода на линии задвижки 15 и технологического трубопровода на линии шарового крана 16 СОД не движется. Указанные трубопроводы выполнены с таким расчетом, чтобы узел приема/пуска/пропуска СОД 17 находилась между ними.

Поток рабочей жидкости от шарового крана 16 по технологическому трубопроводу попадает в кольцевой трубопровод (узел приема/пуска/пропуска СОД 17) с направлением движения потока по часовой стрелке, проходит через задвижку 18, минуя технологические трубопроводы, задвижки 14 и шаровой кран 19. Делает поворот на 90° и проходит на первый прямолинейный участок. По прямолинейному участку после поворота на 90° попадает в подземный переход, из подземного перехода через задвижку 20, поворот 90° и задвижку 21 поток направляется на второй прямолинейный участок. За прямолинейным участком поток поворачивает на 90°, после чего направляется в технологический трубопровод задвижки 12 (задвижка 29 кольцевого трубопровода - закрыта). По технологическому трубопроводу мимо закрытого шарового крана 10 через задвижки 22, 23 и 24 попадает на вход насосной станции.

Подпор давления от вспомогательного насоса, с забором рабочей жидкости из резервуара для хранения рабочей жидкости, происходит в технологический трубопровод на входе насосной станции. Регулировку давления на входе насосной станции выполняет регулировочный клапан 25. Избыток давления сбрасывается в трубопровод частичного сброса через задвижки 26 и 38 и обратно в резервуар для хранения рабочей жидкости.

Запуск снаряда осуществляется циклическим прикрытие шарового крана 16 по 10% с шагом по времени 15 сек. Поток, направленный по технологическому трубопроводу через шаровой кран 16 в кольцевой трубопровод 1, 2 или 3, частично перекрывается, основной поток рабочей жидкости направляется через задвижку 15 в кольцевой трубопровод, узел приема/пуска/пропуска СОД 17. На ведущей манжете СОД возникает перепад давления, который побуждает СОД начать движение. Назначается пауза для контроля прохождения СОД через контрольную точку 27, установленную на узле приема/пуска/пропуска СОД 17, задвижку 18 и выхода к контрольной точке 28. В контрольной точке 28 СОД останавливается, так как весь основной поток направляется в технологический трубопровод задвижки 14 и через открытый шаровой кран 19 направляется в кольцевой трубопровод, при этом задвижка 14 - закрыта.

Конструкция испытательного полигона в контрольной точке 28 выполнена таким образом, что когда ведущая манжета СОД проходит место подсоединения технологического трубопровода задвижки 14, основной поток рабочей жидкости направляется в технологический трубопровод и, пройдя через шаровой кран 19, опережает СОД, тем самым выравнивая давление до и после СОД. Перепад давления отсутствует, СОД останавливается на расстоянии, обеспечивающем безопасное закрытие задвижки 18.

После подтверждения прохождения СОД 28 выполнятся переключение запорных органов в следующем алгоритме: задвижка 29 - открывается; задвижка 18 - закрывается; задвижка 14 - открывается; задвижка 12 - закрывается; шаровой кран 10 - открывается; шаровой кран 11 - закрывается; шаровой кран 16 - открывается.

Рабочая жидкость с дифференциальным напором поступает от насосной станции через задвижки 24 и 7 на ЗРП 5, регулировочные клапаны 8 и 9 выполняют регулировку расхода рабочей жидкости. Отрегулированный поток из ЗРП 5 попадает в технологический трубопровод, далее мимо закрытого шарового крана 11 проходит через задвижку 14, направляясь в технологический трубопровод за ведущей манжетой СОД и через шаровой кран 19 в кольцевой трубопровод.

Переток рабочей жидкости через СОД минимальный. Перепад давления на ведущих манжетах СОД отсутствует из-за равнозначного подпора рабочей жидкости из технологического трубопровода на линии задвижки 14 и технологического трубопровода на линии шарового крана 19. СОД не движется.

Поток рабочей жидкости от шарового крана 19 по технологическому трубопроводу попадает в кольцевой трубопровод с направлением движения потока по часовой стрелке, делает поворот на 90° и проходит на первый прямолинейный участок. По прямолинейному участку после поворота на 90° попадает в подземный переход, из подземного перехода через задвижку 20, поворот 90° и задвижку 21 поток направляется на второй прямолинейный участок. За прямолинейным участком поток поворачивает на 90°, после чего мимо технологического трубопровода задвижки 12 (задвижка 12 - закрыта) проходит задвижку 29, направляется по технологическим трубопроводам линии задвижки 15 и линии шарового крана 16 через задвижку 13 - в технологический трубопровод. По технологическому трубопроводу мимо закрытого шарового крана 11, через шаровой кран 10, задвижки 22, 23 и 24 попадает на вход насосной станции.

Подпор давления от вспомогательного насоса, с забором рабочей жидкости из резервуара 33, происходит в трубопроводе на входе насосной станции 4. Регулировку давления на входе насосной станции выполняет регулировочный клапан 25. Избыток давления сбрасывается в трубопровод частичного сброса через задвижки 26 и 38 в резервуар 33.

После завершения переключения запорных органов происходит запуск СОД от контрольной точки 28. Циклическое прикрытие шарового крана 19 частично перекрывает поток рабочей жидкости, создается перепад давления на ведущей манжете СОД, как при запуске из узла приема/пуска/пропуска СОД 17, вследствие чего СОД начинает движение по кольцевому трубопроводу. Выход СОД на мерный участок фиксируется по срабатыванию контрольной точки 30.

Контроль завершения прохождения СОД по кольцевому трубопроводу осуществляется по контрольной точке 31.

После прохождения СОД задвижки 29 и контрольной точки 32 СОД останавливается. Основной поток рабочей жидкости с ведущей манжеты СОД направляется по технологическому трубопроводу линии задвижки 15 в технологический трубопровод линии шарового крана 16 и через задвижку 13 - в кольцевой трубопровод. При сообщении пространства полости кольцевого трубопровода до ведущей манжеты и после ведущей манжеты возникает равнозначное давление до и после манжеты прибора, перепад давления отсутствует, СОД останавливается.

От задвижки 13 поток рабочей жидкости направляется по кольцевому трубопроводу через шаровой кран 10 на вход насосной станции.

После завершения пропуска СОД выполняется переключение запорных органов для нового пропуска СОД в следующем алгоритме: задвижка 18 - открывается; задвижка 29 - закрывается; задвижка 12 - открывается; задвижка 14 - закрывается; шаровой кран 11 - открывается; шаровой кран 10 - закрывается. После завершения переключения запорных органов процесс пропуска СОД повторяется с прикрытия шарового крана 16.

Если задание выполнено полностью, выполняется остановка насосной станции 4 и переключение запорных органов для завершения выполнения работ в следующем алгоритме: задвижка 29 - закрывается; задвижка 14 - закрывается; задвижка 13 - закрывается; шаровой кран 10 - закрывается.

Кольцевые трубопроводы 1, 2 и 3 являются испытательными трубопроводами, предназначенными для пропуска СОД в потоке рабочей жидкости, направленном по часовой стрелке. Кольцевые трубопроводы конструктивно выполнены надземными с одним подземным переходом для проезда техники. К трубопроводам примыкают технологические и вспомогательные трубопроводы, обеспечивающие их работу. По всей протяженности трубопроводов на теле трубы выполнены искусственные дефекты как в секциях, так и в съемных вставках. На кольцевых трубопроводах 1, 2 и 3 смонтированы стационарные задвижки 20, 21 и 29. На каждом трубопроводе расположен равно проходной тройник, ориентированный на 180°. Каждый трубопровод зафиксирован жесткой опорой, обеспечивающей фиксацию нулевой точки кольцевого трубопровода как конструкцию, относительно которой происходит температурная деформация всего испытательного трубопровода. Вся надземная часть кольцевого трубопровода выполнена на бетонных опорах, контакт кольцевого трубопровода с бетонной опорой происходит посредством подвижных роликовых и радиальных опор, обеспечивающих беспрепятственное перемещение трубопровода при температурных деформациях, второй прямолинейный участок установлен на скользящих опорах. Отводы всех трубопроводов выполнены на фланцевых соединениях, третий по потоку отвод выполнен сменным (радиусом 1,5 Ду; 3 Ду; 5 Ду). По всей протяженности кольцевого трубопровода, исключение подземный переход, съемные вставки и вставка приема пуска СОД, выполнена система электрообогрева, обеспечивающая эксплуатацию кольцевых трубопроводов при отрицательных температурах. На участке между задвижками 29 и 18 расположен узел приема/пуска/пропуска СОД 17.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОПРОВОД ИСПЫТАТЕЛЬНОГО ПОЛИГОНА С УЗЛОМ ПРИЕМА/ПУСКА/ПРОПУСКА СРЕДСТВ ОЧИСТКИ И ДИАГНОСТИКИ ТРУБОПРОВОДА | 2012 |

|

RU2547047C2 |

| СПОСОБ ИСПЫТАНИЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО ПРИБОРА НА КОЛЬЦЕВОМ ТРУБОПРОВОДНОМ ПОЛИГОНЕ | 2012 |

|

RU2526579C2 |

| Метрологический полигон | 2016 |

|

RU2641618C1 |

| Стенд для испытания гидроприводов высокого давления прямолинейного возвратно-поступательного движения | 2021 |

|

RU2755376C1 |

| АВТОМАТИЗИРОВАННАЯ КАМЕРА ЗАПУСКА ОЧИСТНЫХ УСТРОЙСТВ | 2018 |

|

RU2690111C1 |

| СПОСОБ ДОБЫЧИ НЕФТИ | 2008 |

|

RU2367777C1 |

| АВТОТОПЛИВОЗАПРАВЩИК | 1997 |

|

RU2113367C1 |

| СПОСОБ ДОБЫЧИ ГАЗА | 2008 |

|

RU2367776C1 |

| СПОСОБ ДОБЫЧИ ГАЗОВОГО КОНДЕНСАТА | 2008 |

|

RU2367781C1 |

| СПОСОБ УПРАВЛЕНИЯ СКВАЖИНОЙ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2008 |

|

RU2367785C1 |

Изобретение относится к трубопроводному транспорту. Испытательный полигон содержит соединенные между собой насосную станцию, замерно-регулировочный пункт, технологические трубопроводы с запорной аппаратурой, узел приема/пуска/пропуска средств очистки и диагностики трубопроводов, первый, второй и третий кольцевой трубопроводы разного диаметра, резервуар для хранения рабочей жидкости, вспомогательные электронасосные агрегаты, дренажные и вспомогательные трубопроводы. По всей протяженности первого, второго и третьего кольцевого трубопроводов на теле трубы выполнены искусственные дефекты, а также различные препятствия: сужения, задвижки, тройники, отводы различного радиуса, сварные кольцевые стыки и стыки на подкладных кольцах. Технический результат: возможность проведения калибровки и сертификации средств очистки и диагностики трубопроводов, проверка соответствия между показаниями приборов и фактическими размерами дефектов. 1 ил.

Испытательный полигон, содержащий соединенные между собой насосную станцию, соединенную посредством трубопровода с размещенными на нем задвижками и клапанами, с замерно-регулировочным пунктом, узел приема/пуска/пропуска, первый, второй и третий кольцевой трубопроводы разного диаметра, которые конструктивно выполнены надземными с одним подземным переходом для проезда техники, к которым примыкают технологические и вспомогательные трубопроводы, резервуар для хранения рабочей жидкости, вспомогательные электронасосные агрегаты, дренажные трубопроводы, при этом на трубопроводах установлены задвижки клиновые с выдвижным шпинделем, задвижки шиберные, шаровые краны запорные и регулирующие, регуляторы; а по всей протяженности первого, второго и третьего трубопроводов на теле трубы выполнены искусственные дефекты как в секциях, так и съемных вставках, а также различные препятствия на пути проходящего внутри трубопровода средства очистки и диагностики: сужения, задвижки, тройники, отводы различного радиуса, сварные кольцевые стыки и стыки на подкладных кольцах, при этом надземная часть кольцевого трубопровода выполнена на бетонных опорах, контакт кольцевого трубопровода с бетонной опорой происходит по средствам подвижных роликовых и радиальных опор, второй прямолинейный участок установлен на скользящих опорах, отводы всех трубопроводов выполнены на фланцевых соединениях, третий по потоку отвод выполнен сменным радиусом; по всей протяженности кольцевого трубопровода, исключение составляют подземный переход, съемные вставки и вставка приема пуска средств очистки и диагностики, выполнена система электрообогрева, обеспечивающая эксплуатацию испытательного полигона при отрицательных температурах.

| Способ непрерывного литья | 1940 |

|

SU84749A1 |

| Устройство для отбора керна из стенок скважины | 1979 |

|

SU1161700A1 |

| US 6629447 B1, 07.10.2003 | |||

Авторы

Даты

2015-04-27—Публикация

2012-07-18—Подача