Изобретение относится к устройству смены передач для коробки передач, с помощью которого исполнительное усилие в процессе перемещения рычага переключения передач внутри автомобиля в корпусе механизма переключения передач через переключающие тросовые тяги и внешние переключающие рычаги коробки передач передается на переключающие вилки внутри нее для осевого смещения отдельных синхронизирующих муфт синхронизирующих соединительных элементов при поддержании натяжения. При этом за счет исполнительного усилия меняется передача, а допуски коробки передач компенсируются за счет действующего на переключающую вилку исполнительного усилия.

Недостаток этого известного из DE 102007017220 А1 устройства смены передач заключается в том, что производственные допуски внутри коробки передач, которые требуют разных по длине осевых смещений отдельных синхронизирующих муфт синхронизирующих соединительных элементов, чтобы с помощью исполнительного усилия сменить передачу, могут быть компенсированы только с помощью соответственно высокого натяжения посредством исполнительного усилия. При этом переключающая вилка за счет фрикционного замыкания вводит синхронизирующую муфту ее синхронизирующим соединительным зубчатым венцом в синхронизирующий зубчатый венец зубчатого колеса передачи. Во время этого процесса вырабатывается теплота трения, которая снижает КПД коробки передач и, тем самым, требует большего выброса CO2 двигателя, который должен компенсировать это тепло потерь.

Другой важный недостаток известного устройства смены передач заключается в том, что вибрации, возникающие, например, за счет движений наклона и колебаний синхронизирующей муфты, через переключающую вилку внутри коробки передач, внешние переключающие рычаги коробки передач и переключающую тросовую тягу передаются на корпус механизма переключения передач и, наконец, на рычаг переключения передач внутри автомобиля, так что на рычаге переключения передач ощущаются вибрации и колебания, которые ощутимо снижают комфортабельность езды для водителя.

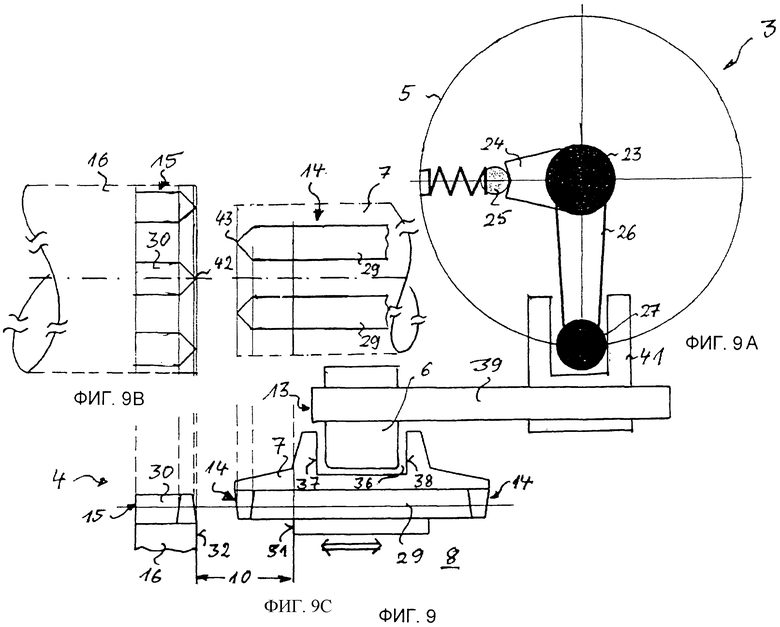

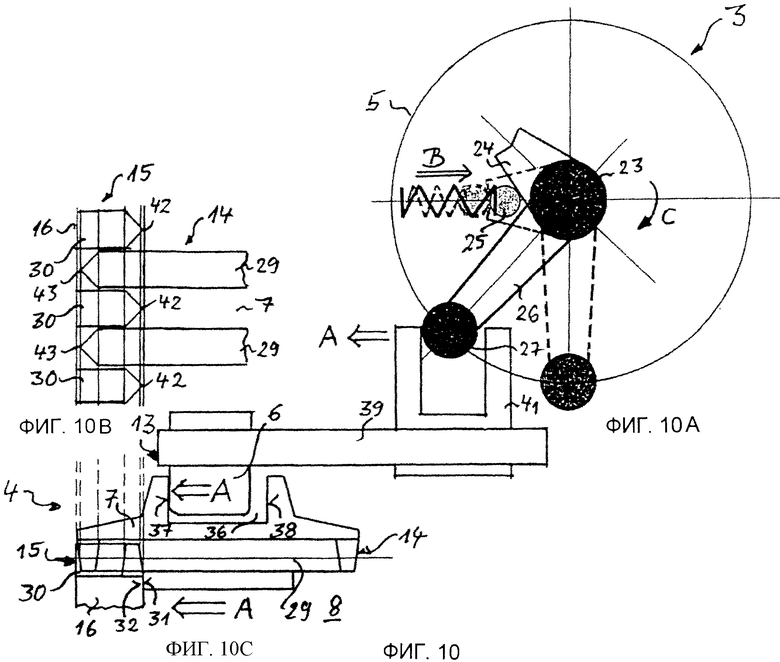

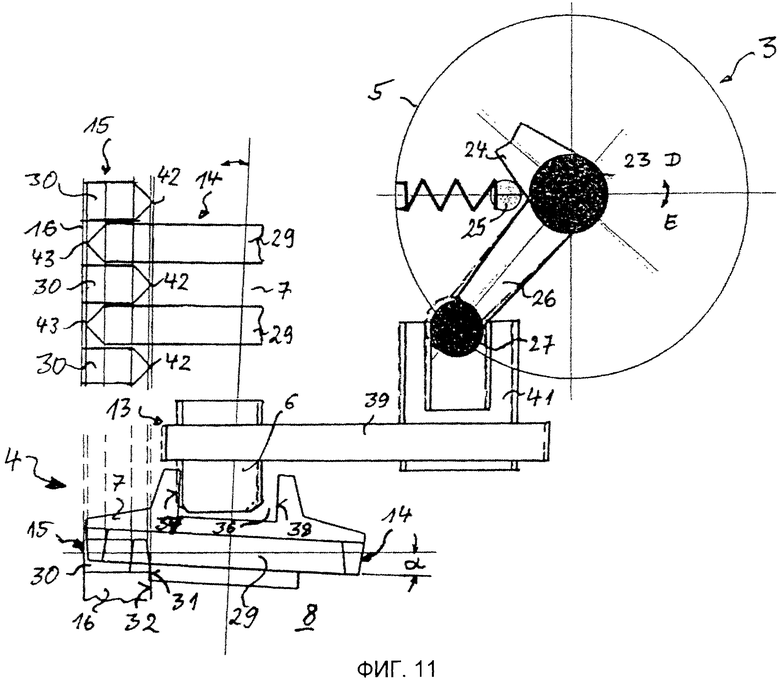

На фиг.9-11 поясняются эти недостатки устройства смены передач с натяжным элементом в соответствии с уровнем техники для компенсации допусков коробки передач. На фиг.9-11 изображают:

- фиг.9: принципиальную схему устройства смены передач в нейтральном положении рычага переключения и переключающего вала;

- фиг.10: принципиальную схему устройства смены передач из фиг.9 в зацепленном и находящемся под натяжением положениях синхронизирующей муфты синхронизирующего соединительного элемента;

- фиг.11: принципиальную схему устройства смены передач в зацепленном и находящемся под натяжением положениях с последствиями наклона синхронизирующей муфты на угол α.

На фиг.9 изображена принципиальная схема устройства 3 смены передач в соответствии с уровнем техники в нейтральном положении рычага переключения передач и переключающего вала 23. При этом на фиг.9А изображена принципиальная схема корпуса 5 механизма переключения передач, на фиг.9В - принципиальная схема противоположных зубчатых венцов 14, 15 синхронизирующего соединительного элемента 8 и зубчатого колеса 16 передачи, а на фиг.9С - принципиальная схема участка внутри коробки передач 4 с переключающей вилкой 6 для смены передачи.

На фиг.9А переключающий вал 23 расположен в корпусе 5 механизма переключения передач и имеет первый переключающий рычаг 24, удерживаемый натяжным элементом 25 в показанном здесь нейтральном положении. На переключающем валу 23 расположен также второй переключающий рычаг 26, который длиннее первого переключающего рычага 24 для натяжного элемента 25. Своим свободным концом 27 второй переключающий рычаг 26 входит в стыковочный элемент 41, который связан с соединительными элементами 39 в показанные на фиг.9С внутренние компоненты коробки передач 4. Эти соединительные элементы 39 включают в себя, например, переключающую тросовую тягу в виде работающего на растяжение и сжатие кабеля и внешние переключающие рычаги коробки передач 4.

Через соединительные элементы 39 на переключающую вилку 6 внутри коробки передач 4 от устройства 3 может передаваться исполнительное натяжное усилие. В нейтральном положении, показанном на фиг.9, переключающая вилка 6 находится в положении 13 в кольцевом пазу 36 синхронизирующей муфты 7 синхронизирующего соединительного элемента 8, не касаясь краев 37, 38 кольцевого паза 36 и не скользя по ним. Переключающая вилка 6 обеспечивает, тем самым, нейтральное положение синхронизирующей муфты 7 на расстоянии от зубчатого колеса 16 передачи. Синхронизирующая муфта 7 с помощью переключающей вилки 6 может перемещаться в направлении А или В по синхронизирующему соединительному элементу 8 с осевым скольжением.

Синхронизирующая муфта 7 имеет синхронизирующий соединительный зубчатый венец 14 с внутренними зубьями 29. Противоположное в направлении А зубчатое колесо 16 передачи имеет противоположный синхронизирующему соединительному зубчатому венцу 14 внешний синхронизирующий зубчатый венец 15. Его зубья 30 и зубья 29 венца 14 имеют на своих вершинах 42, 43 скошенный профиль для облегчения зацепления зубчатых венцов при осевом смещении синхронизирующей муфты 7 в направлении А (фиг.9В). При этом синхронизирующая муфта 7 совершает смещение 10, пока ее торцевая кромка 31 не упрется в торцевую кромку 32 зубчатого колеса 16 передачи в направлении А с силовым замыканием за счет натяжения. Это показано на следующей фигуре.

На фиг.10 изображена принципиальная схема устройства 3 смены передач из фиг.9 в зацепленном и находящемся под натяжением положениях синхронизирующей муфты 7. Компоненты с теми же функциями, что и на фиг.9, обозначены теми же ссылочными позициями и отдельно не поясняются. В корпусе 5 механизма переключения передач за счет приведения в действие последнего натяжной элемент 25 движется из своего нейтрального положения, обозначенного штриховыми линиями, и оказывает в направлении В натяжение на первый переключающий рычаг 24 переключающего вала 23 (фиг.10А).

За счет этого, как только натяжной элемент 25 будет смещен из своего нейтрального положения на фиг.9, к первому переключающему рычагу 24 переключающего вала 23 автоматически будет приложено исполнительное усилие, которое передается на второй переключающий рычаг 26 и напрягает его свободный конец 27 в направлении А. Через стыковочный элемент 41 и соединительные элементы 39, а также через показанную на фиг.10С внутри коробки передач 4 переключающую вилку 6 синхронизирующая муфта 7 своим внутренним синхронизирующим соединительным зубчатым венцом 14 входит во внешний синхронизирующий зубчатый венец 15 зубчатого колеса 16 передачи и удерживается в этом включенном состоянии за счет натяжения в направлении А.

С помощью этого натяжения могут компенсироваться осевые производственные допуски коробки передач 4, поскольку переключающая вилка 6 под натяжением гарантирует, что синхронизирующая муфта 7 своими зубьями 29 останется в зацеплении с зубьями 30 зубчатого колеса 16 передачи. Таким образом, на фиг.10 хорошо видно, что между переключающей вилкой 6 и синхронизирующей муфтой 7 поддерживается фрикционное замыкание, чтобы компенсировать производственные допуски коробки передач 4 и гарантировать поддержание зацепления между синхронизирующим соединительным элементом 8 и зубчатым колесом 16 передачи. За счет фрикционного замыкания вырабатывается тепло потерь, которое снижает КПД коробки передач 4. Эти тепловые потери должны компенсироваться двигателем в качестве привода автомобиля и вызывают повышенный выброс CO2, что является недостатком. Другой недостаток поясняется с помощью следующей фиг.11.

На фиг.11 изображена принципиальная схема устройства 3 смены передач в зацепленном и находящемся под натяжением положениях. Поскольку синхронизирующая муфта 7 установлена с возможностью скольжения по синхронизирующему соединительному элементу 8, она может занимать на нем отличающееся на угол α относительно оси вращения наклонное положение. За счет такого наклонного положения и за счет вращения синхронизирующего соединительного элемента 8, несущего аксиально перемещаемую синхронизирующую муфту 7, возникает, например, вибрация за счет качательного движения в качестве последствия наклона синхронизирующей муфты 7 на угол α. Эта вибрация передается натяженной переключающей вилкой 6 через соединительные элементы 39, например внешние исполнительные рычаги коробки передач 4, и через стыковочный элемент 41 на свободный конец 27 второго переключающего рычага 26 и заставляет вибрировать переключающий вал 23 в направлениях D, Е, что ощущается на рычаге переключения передач внутри автомобиля и, тем самым, снижает комфортабельность езды для водителя.

Задачей изобретения является создание устройства смены передач для коробки передач и способа компенсации производственных допусков посредством устройства смены передач, который позволил бы устранить недостатки уровня техники и обеспечить производственные допуски при изготовлении коробки передач, с помощью которых ее можно было бы изготавливать с меньшими затратами.

Эта задача решается посредством объекта независимых пунктов формулы. Предпочтительные варианты выполнения объекта изобретения приведены в зависимых пунктах.

Первый аспект изобретения предусматривает устройство смены передач для коробки передач в соответствии с первым вариантом. Устройство смены передач в этом первом варианте расположено в корпусе механизма переключения передач и содержит устройство компенсации производственных допусков. Для их компенсации зубья синхронизирующего соединительного зубчатого венца синхронизирующей муфты и зубья синхронизирующего зубчатого венца зубчатого колеса передачи профилированы таким образом, что синхронизирующая муфта прилегает к зубчатому колесу передачи без натяжения, а переключающая вилка с помощью фиксирующего пальца в устройстве смены передач после самостопорящегося зацепления синхронизирующего соединительного зубчатого венца за синхронизирующий зубчатый венец механически отделена от синхронизирующей муфты.

Это устройство смены передач имеет то преимущество, что уменьшаются потери на трение в коробке передач, поскольку переключающая вилка соединена с синхронизирующей муфтой с фрикционным замыканием только до тех пор, пока специальные профили зубьев противоположных друг другу зубчатых венцов синхронизирующей муфты и зубчатого колеса передачи находятся в самостопорящемся зацеплении. Пока зубья находятся в самостопорящемся зацеплении, благодаря их профилю синхронизирующая муфта торцевой кромкой прижата к торцевой кромке зубчатого колеса передачи и удерживается там без необходимости натяжения. Таким образом, автоматически компенсируются допуски коробки передач, а переключающая вилка может удерживаться в положении между краями кольцевого паза синхронизирующей муфты.

Эта фиксация достигается за счет фиксирующего пальца в корпусе 5 механизма переключения передач, который заботится о том, чтобы свободный конец второго переключающего рычага переключающего вала мог двигаться до положения фиксации фиксирующего пальца. Таким образом, переключающая вилка внутри коробки передач отделена от синхронизирующей муфты, а передача вибрации прекращается. Также уменьшены потери на трение, поскольку после зацепления зубчатых венцов синхронизирующей муфты и зубчатого колеса передачи между переключающей вилкой и синхронизирующей муфтой отсутствует фрикционное замыкание.

В одном предпочтительном варианте профиль зубьев синхронизирующего соединительного зубчатого венца синхронизирующего соединительного элемента и профиль зубьев синхронизирующего зубчатого венца зубчатого колеса передачи сужаются в противоположных осевых направлениях и при зацеплении между собой оказывают на синхронизирующую муфту осевое тянущее усилие. За счет этого между торцевой кромкой синхронизирующей муфты и торцевой кромкой зубчатого колеса передачи возникает осевой упор с силовым замыканием, который заботится о том, чтобы через синхронизирующую муфту синхронизирующий соединительный элемент оставался в самостопорящемся зацеплении с зубчатым колесом передачи без необходимости потерь на трение между переключающей вилкой и кольцевым пазом синхронизирующей муфты.

При этом синхронизирующая муфта должна обеспечивать наклон на угол α на фиг.11, не касаясь переключающей вилки 6. Однако это требует значительного ограничения производственных допусков при изготовлении коробки передач и узкого допуска на расположение фиксирующего пальца на центральном переключающем валу в корпусе механизма переключения передач.

Осевой допуск во взаимодействии между корпусом механизма переключения передач, соединительными элементами и коробкой передач не должен быть больше или меньше имеющегося зазора между переключающей вилкой и синхронизирующей муфтой. В обоих случаях могут возникнуть значительные сбои. При превышении узких допусков на осевое смещение переключающей вилки это также может привести к передаче вибрации и уменьшить желаемое отделение.

Недостижение узких допусков может привести к тому, что изменяемая передача недостаточно включается, а синхронизирующая муфта отскакивает назад. Превышение или недостижение допусков и, тем самым, люфта переключающей вилки в кольцевом пазу синхронизирующей муфты может варьироваться для каждой отдельной передачи. По этой причине для устранения вибраций возникают требования к допускам на изготовление коробки передач и корпуса механизма переключения передач, которые могут привести к повышению издержек на изготовление этих компонентов автомобиля.

Во втором аспекте изобретения это повышение издержек можно предотвратить за счет создания компенсационного устройства, которое, прежде всего, обеспечивает более высокие допуски как коробки передач, так и корпуса механизма переключения передач, а компенсационные кольца индивидуальных размеров в виде ступенчатых установочных элементов на компенсационной оси в корпусе механизма переключения передач для каждой передачи заботятся о том, чтобы, несмотря на увеличенные производственные допуски, можно было гарантировать выход переключающей вилки из кольцевого паза в синхронизирующей муфте. Кроме того, измерительное устройство для компенсационного устройства позволяет определить и установить необходимое смещение вилки после сборки коробки передач для включения передачи.

Поэтому в другом аспекте изобретения в корпусе механизма переключения передач расположено компенсационное устройство, которое содержит установленные, по меньшей мере, на одной компенсационной оси компенсационные кольца для каждой отдельной передачи и имеют согласованный наружный диаметр. При этом согласованный наружный диаметр компенсирует производственные допуски коробки передач и фиксирует переключающую вилку в положении, в котором она после самостопорящегося зацепления синхронизирующего соединительного зубчатого венца за синхронизирующий зубчатый венец зубчатого колеса передачи механически отделена от синхронизирующей муфты.

Это компенсационное устройство имеет то преимущество, что оно с помощью компенсационных колец и их наружных диаметров может индивидуально компенсировать возникающие производственные допуски. Для этой компенсации требуется лишь иметь в запасе несколько наружных колец, которые отбираются аналогично шарикам шарикоподшипников после определения осевых разностей оптимальных положений переключающей вилки и помещаются на компенсационной оси в корпус механизма переключения передач. Для этого в нем выполнены соответствующие посадочные отверстия, удерживающие компенсационную ось в нужном положении.

Для компенсации производственных допусков коробки передач предусмотрено, что в корпусе механизма переключения передач в соответствии с числом ее первичных валов устанавливается не одна, а несколько компенсационных осей. Если, например, предусмотрены два первичных вала коробки передач - один для четных передач, а другой для нечетных, то в корпусе механизма переключения передач для компенсации осевых допусков могут быть предусмотрены соответственно одна компенсационная ось для четных передач, а другая для нечетных.

Соответствующий наружный диаметр компенсационного кольца рассчитан таким образом, что синхронизирующий соединительный элемент и переключающая вилка после самостопорящегося зацепления синхронизирующего соединительного зубчатого венца за синхронизирующий зубчатый венец зубчатого колеса передачи механически отделены друг от друга. Для этого с помощью осевого перемещения переключающей вилки в кольцевом пазу синхронизирующей муфты каждую отдельную передачу можно замерить после самостопорящегося зацепления зубчатых венцов и предусмотреть среднее положение переключающей вилки, которое определяет тогда наружный диаметр компенсационного кольца.

Чтобы точно позиционировать компенсационную ось компенсационных колец в соответствующих посадочных отверстиях корпуса механизма переключения передач, она содержит на обоих концах центрирующие кольца, наружный диаметр которых согласован с соответствующими посадочными отверстиями в нем.

При этом нижнее центрирующее кольцо компенсационной оси имеет меньший, а верхнее центрирующее кольцо больший наружный диаметр, чем компенсационные кольца. За счет этого можно вставить компенсационную ось сверху в корпус механизма переключения передач параллельно центральному переключающему валу. Кроме того, компенсационная ось может иметь ступенчатые диаметры, причем верхний диаметр может быть больше, а нижний диаметр - меньше наружного диаметра компенсационных колец.

Упомянутый выше, натяженный пружиной натяжной элемент первого переключающего рычага оказывает не только крутящий момент на первый и, тем самым, на второй переключающие рычаги, но и одновременно, по меньшей мере, на один фиксирующий кулачок, который поворачивается с центральным переключающим валом 23. Фиксирующий кулачок в корпусе механизма переключения передач попадает при переключении за счет поворота центрального переключающего вала на один из наружных диаметров компенсационных колец и фиксируется в этом положении. Благодаря этому фиксирующему кулачку переключающая вилка в коробке передач расположена в кольцевом пазу синхронизирующей муфты с достаточным люфтом.

Если переключающий вал переходит на другую передачу, то наружный диаметр расположенного там компенсационного кольца может быть разным и, тем самым, в зависимости от требуемой компенсации допусков может раньше или позже остановить фиксирующий кулачок. При этом каждый раз задается максимально возможный люфт для переключающей вилки в кольцевом пазу синхронизирующей муфты после фиксации фиксирующего кулачка с наружным диаметром компенсационного кольца.

Внутренний диаметр компенсационных колец согласован с наружным диаметром компенсационной оси с прессовой посадкой. При этом главной целью является определение наружного диаметра компенсационного кольца таким образом, чтобы синхронизирующая муфта синхронизирующего соединительного элемента и переключающая вилка после самостопорящегося зацепления синхронизирующего соединительного зубчатого венца за синхронизирующий зубчатый венец зубчатого колеса передачи были механически отделены друг от друга за счет достаточного люфта.

Для осевого позиционирования компенсационных колец на компенсационной оси на ней могут быть предусмотрены фиксирующие вспомогательные средства, такие как кольца круглого сечения или пружинные стопорные кольца. Для облегчения монтажа компенсационного устройства и для его точного центрирования в корпусе механизма переключения передач нижнее направляющее кольцо имеет избыточную длину с подвижной посадкой в нижнем посадочном отверстии этого корпуса, так что происходит предварительное позиционирование компенсационной оси перед запрессовкой верхних и нижних направляющих колец в подготовленные посадочные отверстия в упомянутом корпусе. Посадочные отверстия в нем обеспечивают ориентацию компенсационного устройства под углом 90° относительно радиально действующего на компенсационные кольца упорного усилия поворачивающегося с переключающим валом фиксирующего кулачка. Точная ориентация предотвращает попадание осевого компонента на компенсационное устройство при упоре фиксирующего кулачка.

Автомобиль, оборудованный таким устройством смены передач, может рентабельно изготавливаться, поскольку могут обеспечиваться большие допуски на изготовление коробки передач. Кроме того, такой автомобиль, если он эксплуатируется с ДВС, может иметь меньший выброс диоксида углерода, поскольку КПД коробки передач заметно повышается. Наконец, для такого автомобиля с таким устройством смены передач можно гарантировать, что включенные передачи не смогут выскакивать при движении, и вибрации коробки передач не будут передаваться через переключающую вилку на рычаг переключения передач в автомобиле, что повышает комфортабельность езды для водителя.

Способ компенсации производственных допусков коробки передач посредством устройства смены передач в соответствии со вторым аспектом объекта изобретения включает в себя следующие этапы. Прежде всего, с умеренными производственными допусками изготавливается коробка передач. В качестве следующего этапа измеряются осевые отклонения положения по отношению к осевому упорному положению с силовым замыканием между синхронизирующей муфтой синхронизирующего соединительного элемента и зубчатым колесом передачи после окончательного изготовления коробки передач. После этого на основе результатов измерений рассчитываются требуемые наружные диметры компенсационных колец для каждой отдельной передачи.

Наконец, изготавливается компенсационная ось с компенсационными кольцами, которая помещается в подготовленные посадочные отверстия корпуса механизма переключения передач, причем осевые центрирующие кольца на концах компенсационной оси вводятся в подготовленные посадочные отверстия корпуса. К наружному диаметру соответствующего компенсационного кольца на компенсационной оси может затем прилегать фиксирующий кулачок, поворачивающийся с переключающим валом в упомянутом корпусе, в результате чего в соответствии с каждой отдельной передачей переключающая вилка фиксируется в коробке передач в положении, в котором переключающая вилка механически отделена от синхронизирующей муфты.

Чтобы выбрать компенсационные кольца с компенсационными диаметрами из запаса компенсационных колец, необходимо измерить точный люфт для позиционирования переключающей вилки. Для этого в посадочные отверстия корпуса механизма переключения передач вместо компенсационной оси с уже подготовленными соответствующим образом компенсационными кольцами сначала помещается компенсационная ось с измерительными датчиками для отдельных передач, причем измерительные датчики могут регистрировать люфт движения переключающей вилки и посредством соответствующих блоков обработки определить наружный диаметр компенсационных колец.

Требуемый наружный диаметр компенсационных колец определяется таким образом, что в осевом упорном положении переключающая вилка располагается в кольцевом пазу синхронизирующей муфты синхронизирующего соединительного элемента для механического отделения на минимальном расстоянии amin 0,4 мм от обоих краев кольцевого паза. Это минимальное расстояние может варьироваться и зависеть от возможного угла наклона синхронизирующей муфты. Если угол наклона, который мог бы вызвать вибрацию, больше, то следует увеличить и минимальное расстояние. В случае меньших углов наклона минимальное расстояние может быть еще уменьшено. Тем не менее, осевые допуски коробки передач больше не привязаны к этому минимальному расстоянию, поскольку в корпусе механизма переключения передач с помощью компенсационных колец можно компенсировать широкий спектр допусков коробки передач.

Предложенное устройство смены передач используется преимущественно в автомобилях с ручными ступенчатыми коробками передач.

Объект изобретения более подробно поясняется с помощью прилагаемых чертежей, на которых изображают:

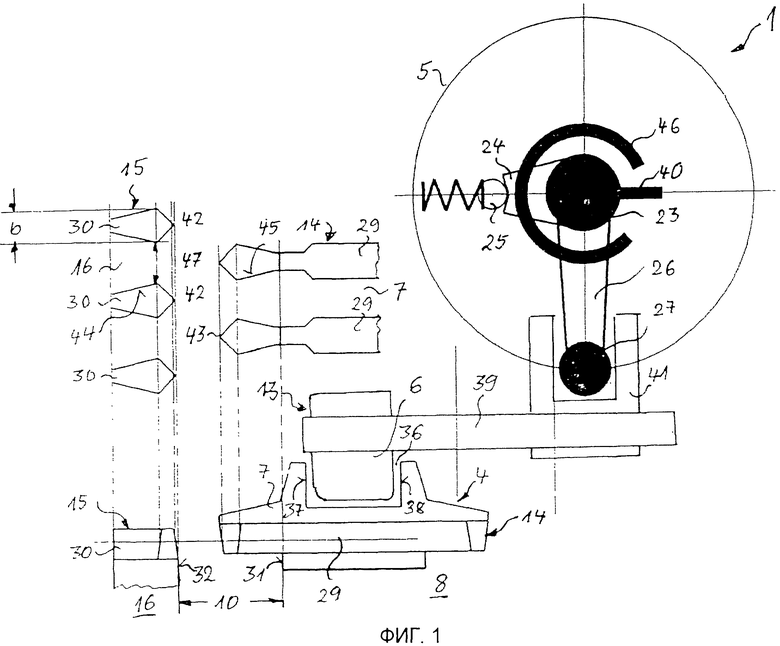

- фиг.1: принципиальную схему устройства смены передач в нейтральном положении в соответствии с первым аспектом изобретения;

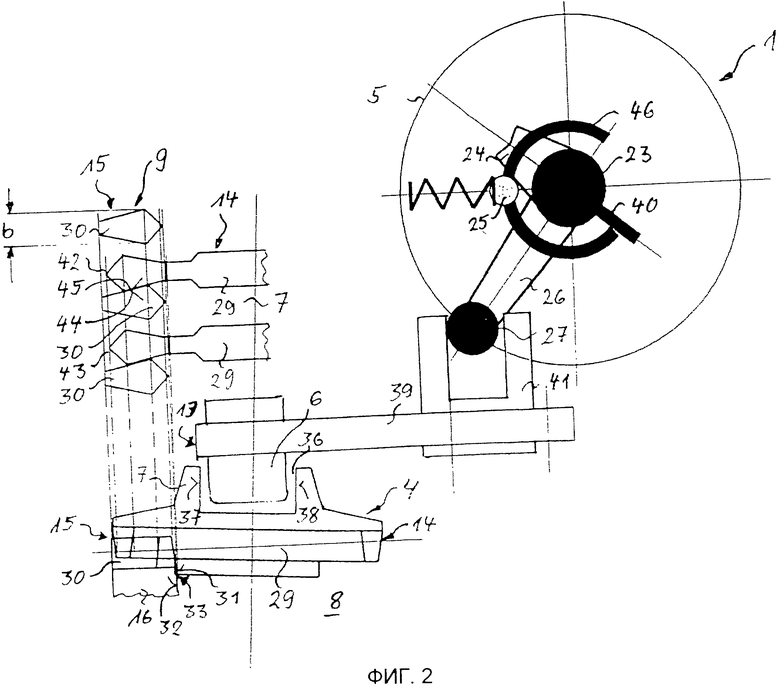

- фиг.2: принципиальную схему устройства смены передач из фиг.1 в положении самостопорящегося зацепления;

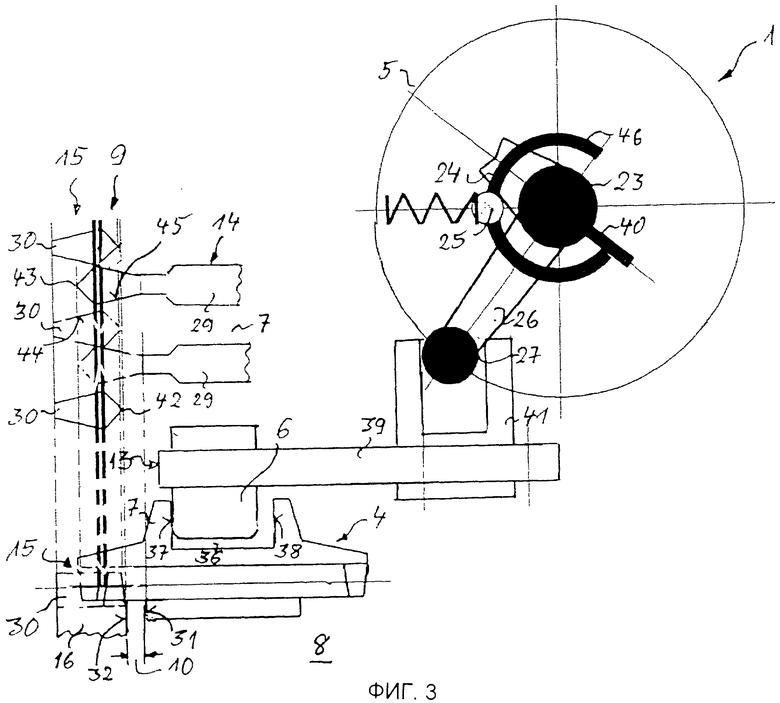

- фиг.3: принципиальную схему устройства смены передач из фиг.1 в положении недостаточного зацепления;

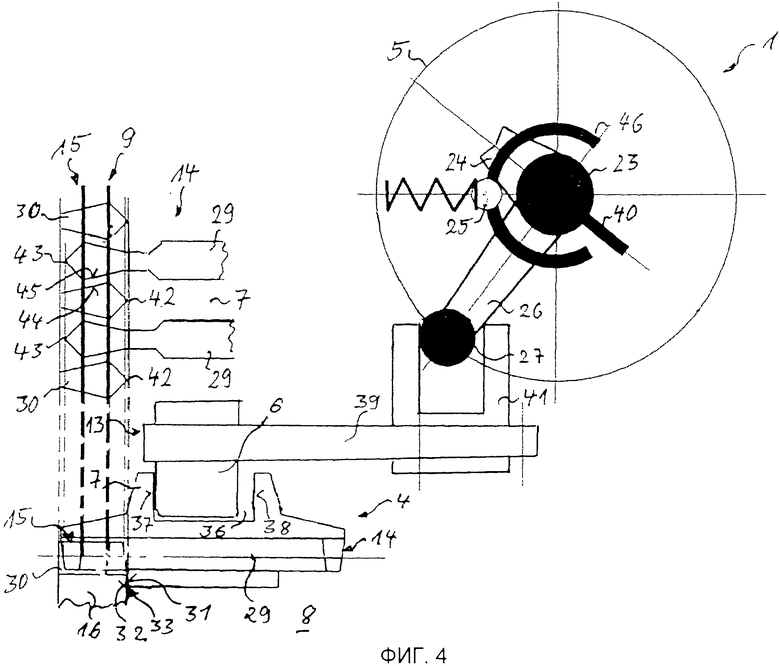

- фиг.4: принципиальную схему устройства смены передач из фиг.1 в положении чрезмерного зацепления;

- фиг.5: принципиальную схему устройства смены передач в соответствии со вторым аспектом изобретения;

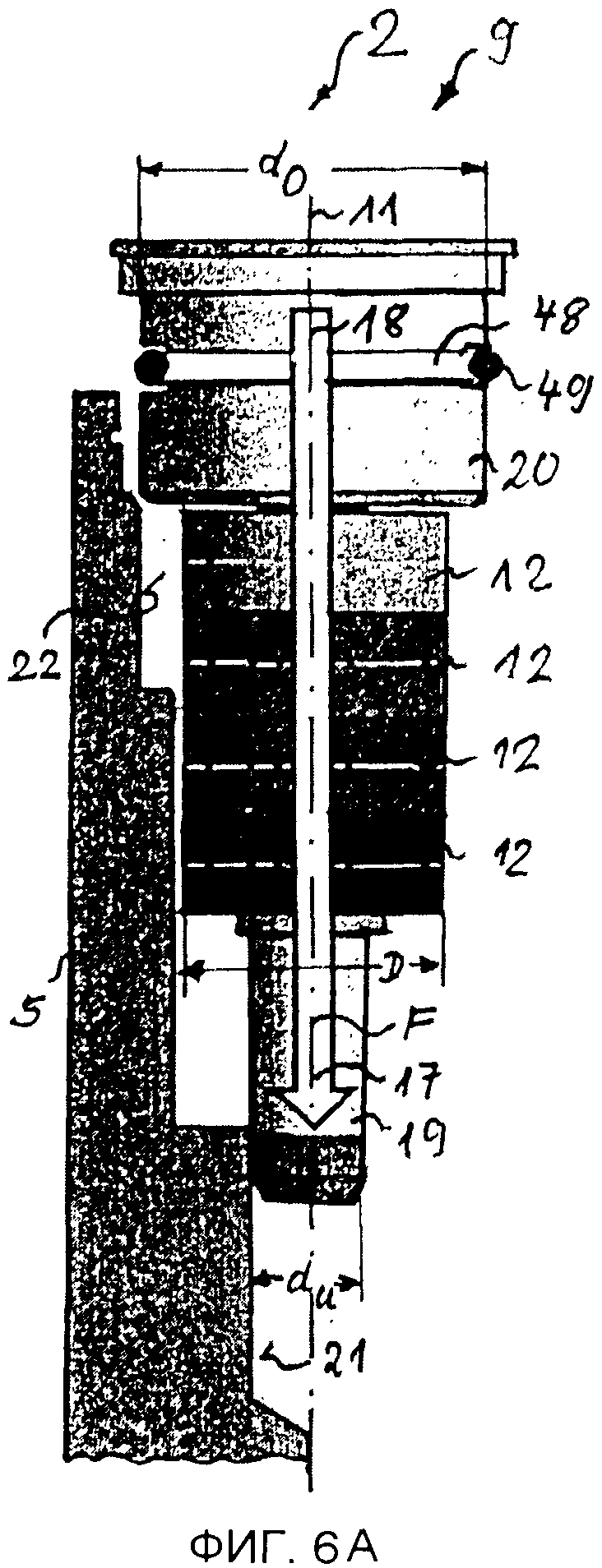

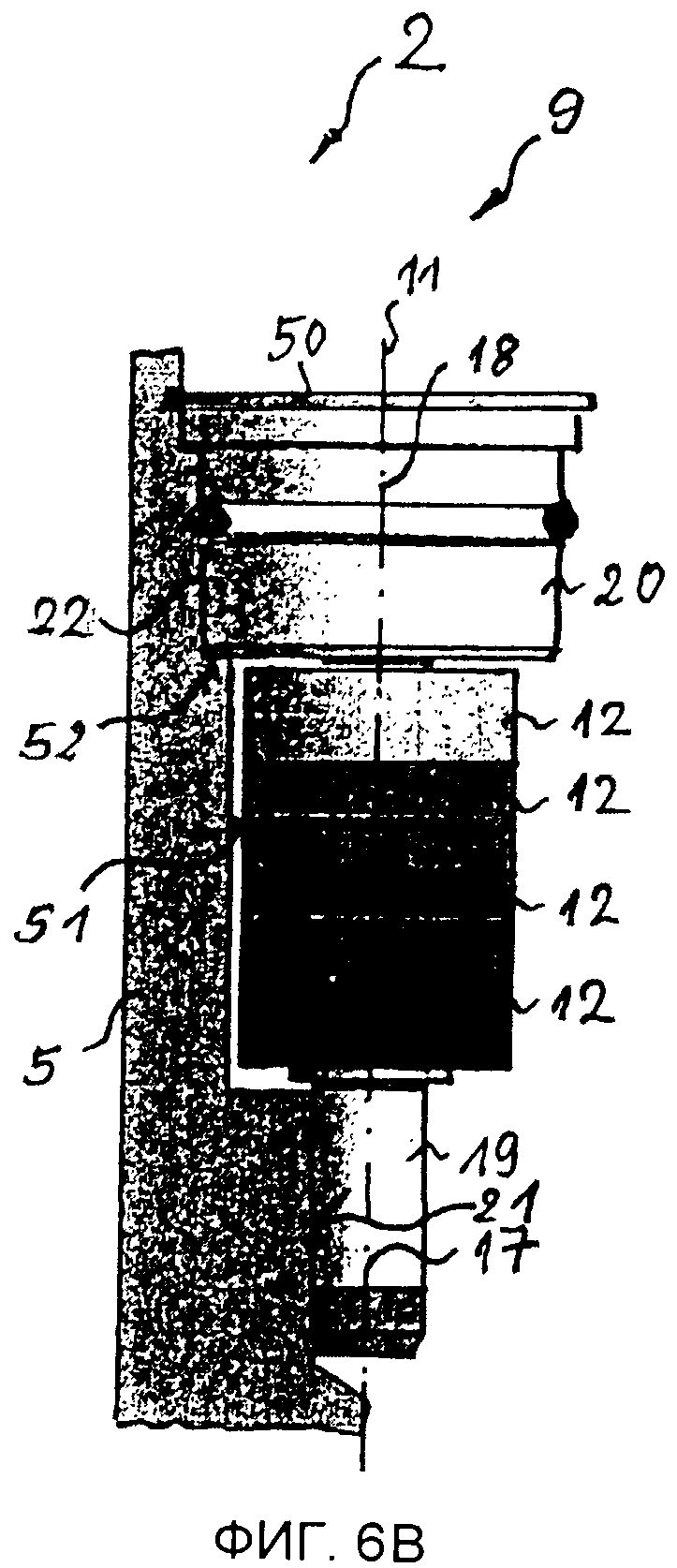

- фиг.6: в частичном разрезе корпус механизма переключения передач в зоне компенсационного устройства для компенсации допусков в положениях чрезмерного и недостаточного зацепления;

- фиг.7А: в частичном разрезе и в перспективе корпус механизма переключения передач устройства смены передач в соответствии со вторым аспектом изобретения;

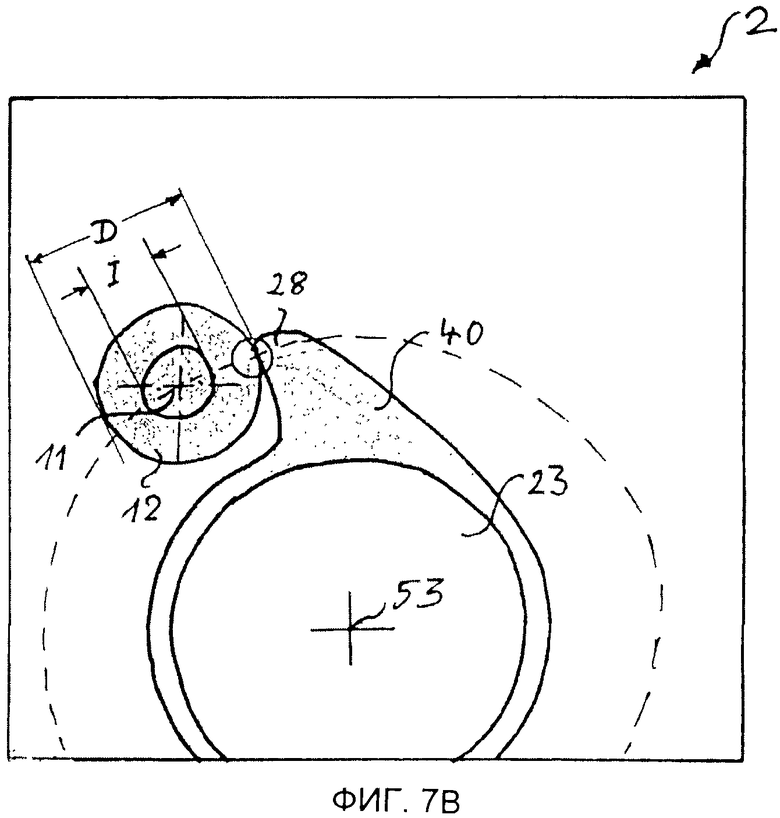

- фиг.7В: принципиальную схему кольца с фиксирующим кулачком;

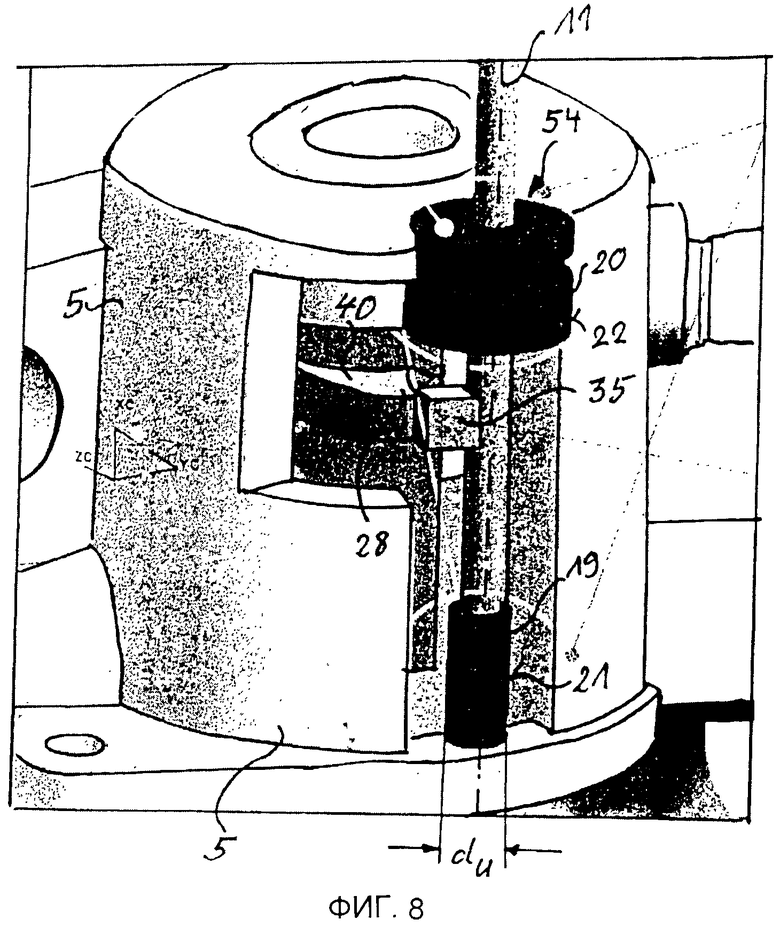

- фиг.8: в частичном разрезе и в перспективе корпус механизма переключения передач со встроенным компенсационным устройством;

- фиг.9: принципиальную схему устройства смены передач в нейтральном положении рычага переключения передач и переключающего вала;

- фиг.10: принципиальную схему устройства смены передач из фиг.9 в зацепленном и находящемся под натяжением положениях синхронизирующей муфты синхронизирующего соединительного элемента;

- фиг.11: принципиальную схему устройства смены передач в зацепленном и находящемся под натяжением положениях с последствиями наклона синхронизирующей муфты на угол α.

На фиг.1 изображена принципиальная схема устройства 1 смены передач в нейтральном положении в соответствии с первым аспектом изобретения. Компоненты с теми же функциями, что и на фиг.9-11, обозначены теми же ссылочными позициями и отдельно не поясняются. Отличие устройства 1 смены передач на фиг.1 от устройства 3 смены передач из уровня техники на фиг.9 состоит в том, что входящие в зацепление между собой зубчатые венцы 14, 15 синхронизирующей муфты 7 и зубчатого колеса 16 передачи скошены не только на остриях 42, 43, но и после достижения максимальной ширины b снова сужены в осевом направлении.

Промежутки 47 между каждыми двумя соседними зубьями 29, 30 чуть больше максимальной ширины b профиля в осевом направлении за вершинами 42, 43. В то время как на фиг.9 в соответствии с уровнем техники вхождение в зацепление зубьев между собой обеспечивается только за счет того, что переключающая вилка 6 с натяжением удерживает синхронизирующую муфту 7 с фрикционным замыканием в положении зацепления, за счет профилирования зубьев на фиг.1 достигается силовое и геометрическое замыкание.

При этом благодаря сужающемуся, аксиально ориентированному профилю 44 синхронизирующего зубчатого венца 15 зубчатого колеса 16 передачи и сужающемуся в осевом направлении профилю 45 зубьев 29 синхронизирующей муфты 7 после преодоления максимальной ширины b при смещении синхронизирующей муфты 7 в направлении синхронизирующего зубчатого венца 15 зубчатого колеса 16 передачи синхронизирующая муфта или ее зубчатый венец втягивается в зубчатый венец 15 зубчатого колеса 16 передачи. Таким образом, синхронизирующая муфта 7 аксиально без натяжения смещается к переключающей вилке 6 до тех пор, пока торцевая кромка 31 синхронизирующей муфты 7 не достигнет на торцевой кромке 32 зубчатого колеса 16 передачи упора 33, показанного на фиг.2.

Дополнительно к особому выполнению профиля входящих в зацепление между собой зубьев зубчатых венцов 14, 15 в корпусе 5 механизма переключения передач предприняты изменения, гарантирующие, что переключающая вилка 6 после зацепления между собой зубчатых венцов 14, 15 и после достижения упора 33 будет механически отделена от синхронизирующей муфты 7.

Изменения в корпусе 5 характеризуются дополнительным фиксирующим пальцем 40, который поворачивается на центральном переключающем валу 23 заодно с ним. Этот фиксирующий палец 40 ограничивает смещение переключающей вилки 6, прижимаясь при повороте центрального переключающего вала 23 к концу фиксирующего кольца 46. В то время как фиксирующий палец 40 поворачивается вместе с центральным переключающим валом 23, фиксирующее кольцо 46 остается фиксированным в корпусе 5 и не движется. Эти изменения в корпусе 5 обеспечивают удержания переключающей вилки 6 в отделенном положении, тогда как синхронизирующая муфта 7 и синхронизирующий зубчатый венец 15 зубчатого колеса 16 передачи находятся в зацеплении между собой.

На фиг.2 изображена принципиальная схема устройства 1 смены передач из фиг.1 в положении зацепления. В это положение синхронизирующая муфта 7 была приведена за счет особых профилей 44, 45 зубьев 30, 29 зубчатых венцов 14, 15. При этом синхронизирующая муфта 7 удерживается на осевом упоре 33, на котором ее торцевая кромка 31 фиксируется с торцевой кромкой 32 зубчатого колеса 16 передачи при зацеплении между собой зубчатых венцов 14, 15. Поскольку фиксирующее кольцо 46 препятствует дальнейшему повороту фиксирующего пальца 40 в корпусе 5, переключающая вилка 6 может занять положение 13, в котором она механически отделена от синхронизирующей муфты 7.

Следовательно, показанные на фиг.11 качательные движения синхронизирующей муфты 7 не передаются через соединительные элементы 39 и стыковочный элемент 41 на корпус 5 и рычаг переключения передач внутри автомобиля. Однако это отделение обеспечивается только в случае соблюдения узких допусков при изготовлении коробки передач 4 и соответственно узких производственных допусков при изготовлении корпуса 5. На следующих фиг.3 и 4 показаны проблемы, когда эти узкие допуски для коробки передач 4 в сочетании с фиксирующим пальцем 40 в корпусе 5 не соблюдены.

На фиг.3 изображена принципиальная схема устройства 1 смены передач из фиг.1 в положении недостаточного зацепления. Если производственные допуски коробки передач 4 и/или корпуса 5 механизма переключения передач не соблюдены, то положение недостаточного зацепления может возникнуть за счет того, что фиксирующий палец 40 уже прилегает к фиксирующему кольцу 46, прежде чем при смещении синхронизирующей муфты 7 зубья 29 достигнут максимальной ширины b профилированных зубьев 30. Следствием этого недостаточного зацепления является выскакивание включенной передачи, так что рычаг переключения передач внутри автомобиля отскочит назад в нейтральное положение.

На фиг.4 изображена принципиальная схема устройства 1 смены передач из фиг.1 в положении чрезмерного зацепления. Оно может возникнуть из-за несоблюдения допусков за счет того, что при смещении синхронизирующей муфты 7 упор 33 уже достигнут, прежде чем в корпусе 5 фиксирующий палец 40 будет прилегать к фиксирующему кольцу 46. В этом случае, как и в уровне техники, вибрация, вызванная, например, качательными движениями синхронизирующей муфты 7, будет передаваться через переключающую вилку 6, соединительные элементы 39, стыковочный элемент 41 и второй переключающий рычаг 26 на центральный переключающий вал 23 и, тем самым, на расположенный внутри автомобиля рычаг переключения передач.

Благодаря первому аспекту изобретения, описанному с помощью фиг.1-4, отделение переключающей вилки 6 от синхронизирующего соединительного элемента 8 достигается для всех передач только тогда, когда в коробке передач соблюдены узкие производственные допуски. Чтобы соблюсти узкие допуски для осевых положений синхронизирующих соединительных элементов 8, зубчатых колес 6 передач и корпуса 5 при изготовлении коробки передач 4 и корпуса 5 требуются дорогостоящие правила допусков. Этот строгий и дорогостоящий режим допусков должен быть преодолен за счет второго аспекта изобретения и другого устройства для компенсации допусков коробки передач.

С помощью такого компенсационного устройства в соответствии со вторым аспектом изобретения допуски соблюденной цепочки допусков после окончательной сборки коробки передач 4 для компенсации отдельных допусков, суммированных за счет умеренной цепочки допусков, должны быть компенсированы путем расположения в корпусе 5 соответствующего компенсационного устройства. Это поясняется на фиг.5.

На фиг.5 изображена принципиальная схема устройства 2 смены передач в соответствии со вторым аспектом изобретения. Для этого в корпусе 5 между фиксирующим пальцем 40 и фиксирующим кольцом 46 для каждой отдельной передачи на компенсационной оси 11 компенсационного устройства 9 предусмотрено компенсационное кольцо 12. На конце компенсационного пальца 40 может быть предусмотрен фиксирующий кулачок 28, который после включения передачи прилегает к наружному диаметру D компенсационного кольца 12 и заботится о том, чтобы в коробке передач переключающая вилка 6 была отделена от синхронизирующей муфты 7, причем, несмотря на свои качательные движения, переключающая вилка 6 не касается краев 37, 38 кольцевого паза 36 синхронизирующей муфты 7. Конструкция компенсационного устройства 9 с компенсационными кольцами 12 на компенсационной оси 11 в корпусе 5 подробно изображена на фиг.6-8.

На фиг.6А, 6В частично в разрезе изображен корпус 5 механизма переключения передач в зоне компенсационного устройства 9 для компенсации допусков в положениях чрезмерного и недостаточного зацепления синхронизирующей муфты за синхронизирующий зубчатый венец зубчатого колеса передачи.

На фиг.6А подготовленное компенсационное устройство 9 изображено незадолго до вставки в корпус 5 механизма переключения передач. Компенсационное устройство 9 содержит компенсационную ось 11, на нижнем конце 15 которой расположено центрирующее кольцо 17 диаметром du, вставляемое в посадочное отверстие 21 корпуса 5 по стрелке F. На верхнем конце 18 компенсационной оси 11 расположено центрирующее кольцо 20 с уплотнительным пазом 48. В нем для герметизации может быть расположено кольцо 49 круглого сечения. При вставке компенсационного устройства 9 по стрелке F в корпус 5 верхнее центрирующее кольцо 20 входит в его посадочное отверстие 22. За счет верхнего 20 и нижнего 17 центрирующих колец расположенные между ними компенсационные кольца 12 точно позиционируются в корпусе 5.

На фиг.6В изображено вставленное в корпус 5 компенсационное устройство 9, причем крышка 50 служит в качестве осевой защиты от осевого перемещения компенсационного устройства 9 и закрывает его сверху, а компенсационные кольца 12 со своими по-разному согласованными наружными диаметрами D для каждой отдельной передачи аксиально фиксированы на расстоянии от отверстия 51 в корпусе 5. При этом диаметр отверстия 51 для компенсационных колец 12 меньше диаметра do верхних центрирующих колец 20, в результате чего в корпусе 5 образуется уступ 52, который аксиально ограничивает вставку компенсационного устройства 9 в подготовленные посадочные отверстия 21, 22 корпуса 5.

На фиг.7А в частичном разрезе и в перспективе изображен корпус 5 механизма переключения передач. Разрезанная часть позволяет взглянуть на фиксирующий кулачок 28, который при включении разных передач прилегает к наружному диаметру D компенсационных колец 12. Поскольку диаметр D отличается на несколько сот микрометров, эти отличия на фиг.7А не видны. С помощью этих разных компенсационных колец 12 при включении разных передач компенсируются производственные допуски коробки передач, которые разнятся на несколько сот микрометров. Корпус 5 содержит два компенсационных устройства для компенсации производственных допусков двух первичных валов коробки передач, из которых на фиг.7А показан только один.

На фиг.7В изображена принципиальная схема компенсационного кольца 12 с прилегающим к его наружному диаметру D фиксирующим кулачком 28 фиксирующего пальца 40. Своим внутренним диаметром I компенсационное кольцо 12 установлено с точной посадкой на компенсационной оси 11, благодаря чему с помощью разного наружного диаметра D можно индивидуально согласовать фиксацию фиксирующего кулачка 28 для каждой передачи. Фиксирующий палец 40 поворачивается с центральным переключающим валом 23, и дополнительно при осевом смещении оси поворота 53 центрального переключающего вала 23 также фиксирующий кулачок 28 аксиально смещается от одного компенсационного кольца к другому компенсационному кольцу и, тем самым, от передачи к передаче.

На фиг.8 в частичном разрезе и в перспективе изображено измерительное устройство 54, которое используется для определения требуемых наружных диаметров отдельных компенсационных колец. Для этого оно имеет измерительную ось 34, на которой в посадочных отверстиях 21, 22 расположены нижнее 19 и верхнее 20 центрирующие кольца и фиксированы измерительные датчики 35 для каждой отдельной включаемой передачи. Каждый измерительный датчик определяет требуемый наружный диаметр компенсационных колец для отдельных передач, причем на измерительной оси 34 расположено соответствующее числу передач число измерительных датчиков 35. Для измерения можно после прилегания фиксирующего кулачка к одному из измерительных датчиков 35 определить за счет вращения измерительной оси 34 показанное на фиг.1-9 осевое смещение 10 для отделенного положения переключающей вилки и синхронизирующей муфты в коробке передач.

Перечень ссылочных позиций

1 - устройство смены передач (1-й вариант)

2 - устройство смены передач (2-й вариант)

3 - устройство смены передач (уровень техники)

4 - коробка передач

5 - корпус механизма переключения передач

6 - переключающая вилка

7 - синхронизирующая муфта

8 - синхронизирующий соединительный элемент

9 - компенсационное устройство

10 - смещение

11 - компенсационная ось

12 - компенсационное кольцо

13 - положение переключающей вилки

14 - синхронизирующий соединительный зубчатый венец

15 - синхронизирующий зубчатый венец

16 - зубчатое колесо передачи

17 - нижний конец компенсационной оси

18 - верхний конец компенсационной оси

19 - нижнее центрирующее кольцо

20 - верхнее центрирующее кольцо

21 - нижнее посадочное отверстие

22 - верхнее посадочное отверстие

23 - центральный переключающий вал

24 - первый переключающий рычаг

25 - натяжной элемент

26 - второй переключающий рычаг

27 - конец второго переключающего рычага

28 - фиксирующий кулачок

29 - зуб синхронизирующего соединительного зубчатого венца

30 - зуб синхронизирующего зубчатого венца

31 - торцевая кромка синхронизирующего соединительного элемента

32 - торцевая кромка зубчатого колеса передачи

33 - осевой упор

34 - измерительная ось

35 - измерительный датчик

36 - кольцевой паз синхронизирующего соединительного элемента

37 - кольцевой край

38 - кольцевой край

39 - соединительный элемент

40 - фиксирующий палец

41 - стыковочный элемент

42 - вершина зуба

43 - вершина зуба

44 - профиль

45 - профиль

46 - фиксирующее кольцо

47 - промежуток

48 - уплотнительный паз

49 - кольцо круглого сечения

50 - крышка

51 -отверстие

52 - уступ

53 - переключающая ось переключающего вала

54 - измерительное устройство

du - наружный диаметр

do - наружный диаметр

D - наружный диаметр

I - внутренний диаметр

amin - минимальное расстояние.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИНХРОНИЗАТОР КОРОБКИ ПЕРЕДАЧ | 2004 |

|

RU2272945C2 |

| ПЕРЕКЛЮЧАЕМАЯ КОСОЗУБАЯ ПЛАНЕТАРНАЯ ПЕРЕДАЧА И РАЗДАТОЧНАЯ КОРОБКА С ТАКОЙ ПЕРЕДАЧЕЙ ДЛЯ АВТОМОБИЛЕЙ | 2006 |

|

RU2392516C2 |

| ДИСКОВЫЙ СИНХРОНИЗАТОР | 1996 |

|

RU2137956C1 |

| ДВУХСТУПЕНЧАТАЯ ПЕРЕДАЧА | 1991 |

|

RU2017036C1 |

| ПЕРЕКЛЮЧАЮЩИЙ ЭЛЕМЕНТ (ВАРИАНТЫ), ИМЕЮЩИЙ ПО МЕНЬШЕЙ МЕРЕ ТРИ ПОЛОЖЕНИЯ ВКЛЮЧЕНИЯ ДЛЯ ВКЛЮЧЕНИЯ ДВУХ СТУПЕНЕЙ КОРОБКИ ПЕРЕДАЧ | 2008 |

|

RU2469221C2 |

| КОРОБКА ПЕРЕДАЧ | 1991 |

|

RU2017034C1 |

| САМОЗАТЯГИВАЮЩИЙСЯ СИНХРОНИЗАТОР | 2016 |

|

RU2627911C1 |

| Коробка передач транспортного средства | 1983 |

|

SU1177179A1 |

| ПЕРЕДАЧА | 1991 |

|

RU2017033C1 |

| КОРОБКА ПЕРЕДАЧ | 1998 |

|

RU2163315C2 |

Изобретение относится к устройству (1, 2) смены передач для коробки передач (4) и способу компенсации производственных допусков посредством устройства (1, 2) смены передач. Устройство (1, 2) расположено в корпусе (5) механизма переключения передач и содержит компенсационное устройство (9) для компенсации производственных допусков. Зубья синхронизирующего соединительного зубчатого венца (14) синхронизирующей муфты (7) и зубья синхронизирующего зубчатого венца (15) зубчатого колеса (16) передачи профилированы таким образом, что синхронизирующая муфта (7) прилегает к зубчатому колесу (16) передачи без натяжения, а переключающая вилка (6) с помощью фиксирующего пальца (40) в устройстве (1) смены передач после зацепления синхронизирующего соединительного зубчатого венца (14) за синхронизирующий зубчатый венец (15) механически отделена от синхронизирующей муфты (7). Достигается повышение надёжности устройства. 4 н. и 11 з.п. ф-лы, 11 ил.

1. Устройство смены передач для коробки передач (4), выполненное с возможностью передачи исполнительного усилия в процессе перемещения рычага переключения передач внутри автомобиля в корпусе (5) механизма переключения передач через переключающие тросовые тяги и внешние переключающие рычаги коробки передач (4) на переключающие вилки (6) внутри нее для осевого смещения (10) отдельных синхронизирующих муфт (7) синхронизирующих соединительных элементов (8) при поддержании натяжения, причем за счет исполнительного усилия изменяется передача, предусмотрено компенсационное устройство (9) для компенсации производственных допусков коробки передач, выполненное с возможностью ограничения смещения (10) соответствующей данной передаче переключающей вилки (6), зубья синхронизирующего соединительного зубчатого венца (14) синхронизирующей муфты (7) и зубья синхронизирующего зубчатого венца (15) зубчатого колеса (16) передачи профилированы с возможностью прилегания синхронизирующей муфты (7) к зубчатому колесу (16) передачи без натяжения и со самостопорением, а переключающая вилка (6) с помощью фиксирующего пальца (40) в устройстве (1) смены передач после самостопорящегося зацепления синхронизирующего соединительного зубчатого венца (14) за синхронизирующий зубчатый венец (15) механически отделена от синхронизирующей муфты (7).

2. Устройство по п.1, причем в корпусе (5) механизма переключения передач установлен центральный переключающий вал (23), который содержит первый переключающий рычаг (24) с натяженным пружиной натяжным элементом (25) для поддержания переключающего усилия и второй переключающий рычаг (26), конец (27) которого взаимодействует с одной из переключающих тяг.

3. Устройство по п.1, причем профиль зубьев (29) синхронизирующего соединительного зубчатого венца (14) синхронизирующего соединительного элемента (8) и профиль зубьев (30) синхронизирующего зубчатого венца (15) зубчатого колеса (16) передачи выполнены суженными в противоположных осевых направлениях и в состоянии самостопорящегося зацепления оказывают на синхронизирующую муфту (7) осевое тянущее усилие, в результате чего торцевая кромка (31) синхронизирующей муфты (7) образует на торцевой кромке (32) зубчатого колеса (16) передачи независимый от натяжения осевой, с силовым замыканием упор (33) между синхронизирующим соединительным элементом (8) и зубчатым колесом (16) передачи.

4. Устройство по п.3, причем осевое положение осевого упора (33) зависит от производственных допусков и может быть определено после изготовления коробки передач.

5. Устройство смены передач с компенсационным устройством (9) в корпусе (5) механизма переключения передач, причем, по меньшей мере, на одной компенсационной оси (11) для каждой передачи коробки передач (4) расположены компенсационные кольца (12) соответствующего наружного диаметра (D), причем соответствующий наружный диаметр (D) компенсирует производственные допуски коробки передач (4) и фиксирует переключающую вилку (6) в ней в положении (13), в котором переключающая вилка (6) после самостопорящегося зацепления синхронизирующего соединительного зубчатого венца (14) за синхронизирующий зубчатый венец (15) зубчатого колеса (16) передачи механически отделена от синхронизирующей муфты (7).

6. Устройство по п.5, причем наружный диаметр (D) компенсационного кольца (12) определен таким образом, что синхронизирующий соединительный элемент (8) и переключающая вилка (6) после самостопорящегося зацепления синхронизирующего соединительного зубчатого венца (14) за синхронизирующий зубчатый венец (15) зубчатого колеса (16) передачи механически отделены друг от друга.

7. Устройство по п.5, причем компенсационная ось (11) компенсационных колец (12) содержит в корпусе (5) механизма переключения передач на обоих концах (17, 18) центрирующие кольца (19, 20), наружный диаметр (du, do) которых согласован с соответствующими посадочными отверстиями (21, 22) в корпусе (5).

8. Устройство по п.7, причем нижнее центрирующее кольцо (19) компенсационной оси (11) имеет меньший наружный диаметр (du), чем компенсационные кольца (12), а верхнее центрирующее кольцо (20) - больший наружный диаметр (do), чем они.

9. Устройство по п.5, причем в корпусе (5) механизма переключения передач расположены две компенсационные оси (11) с компенсационными и центрирующими кольцами, соответствующими одной группе передач.

10. Устройство по п.9, причем натяженный пружиной натяжной элемент (25) первого переключающего рычага (24) выполнен с возможностью оказания крутящего момента на него и на расположенный на переключающем валу (23) фиксирующий кулачок (28) таким образом, что после зацепления синхронизирующего соединительного зубчатого венца (14) за синхронизирующий зубчатый венец (15) зубчатого колеса (16) передачи фиксирующий кулачок (28) прилегает с силовым замыканием к наружному диаметру (D) компенсационных колец (12).

11. Устройство по п.5, причем внутренний диаметр (I) компенсационных колец (12) согласован с наружным диаметром компенсационной оси (11).

12. Устройство по одному из пп.5-11, причем наружный диаметр (D) компенсационного кольца (12) определен таким образом, что синхронизирующий соединительный элемент (8) и переключающая вилка (6) после зацепления синхронизирующего соединительного зубчатого венца (14) за синхронизирующий зубчатый венец (15) зубчатого колеса (16) передачи механически отделены друг от друга.

13. Автомобиль с устройством смены передач по одному из пп.1-9.

14. Способ компенсации производственных допусков коробки передач (4) посредством устройства (1, 2) смены передач по одному из предыдущих пунктов, причем способ включает в себя следующие этапы:

- изготовление коробки передач (4) с умеренными производственными допусками;

- измерение осевых отклонений положения по отношению к осевому самостопорящемуся положению (33) с силовым замыканием между синхронизирующим соединительным элементом (8) и зубчатым колесом (16) передачи после изготовления коробки передач (4);

- определение требуемых наружных диаметров (D) компенсационных колец (12) для каждой отдельной передачи на основе результатов измерений;

- изготовление и помещение, по меньшей мере, одной компенсационной оси (11) с компенсационными кольцами (12) и осецентрирующими кольцами (19, 20) на ее концах (17, 18) в подготовленные посадочные отверстия (21, 22) корпуса (5) механизма переключения передач.

15. Способ по п.14, причем для измерения осевых отклонений положения в посадочные отверстия (21, 22) корпуса (5) механизма переключения передач помещают измерительную ось (34), причем на измерительной оси (34) для каждой передачи в отдельных положениях переключения расположены измерительные датчики (35), с помощью которых определяют требуемые для компенсации производственных допусков наружные диаметры (D) компенсационных колец (12).

| DE 19505320 C1, 25.04.1996 | |||

| DE102007017220 A1, 25.10.2007 | |||

| СПОСОБ ВЫРАБОТКИ КОНСЕРВОВ "КОТЛЕТЫ РУБЛЕНЫЕ ИЗ ТЕТЕРЕВА С ГАРНИРОМ И КРАСНЫМ ОСНОВНЫМ СОУСОМ" | 2013 |

|

RU2510657C1 |

| 0 |

|

SU58988A1 | |

| Электрический селектор для выделения сигналов по продолжительности | 1940 |

|

SU61649A1 |

Авторы

Даты

2015-05-10—Публикация

2011-04-15—Подача