Изобретение относится к автомобильной промышленности, а именно к электрооборудованию для обеспечения работы двигателей внутреннего сгорания, и может быть использовано в производстве и эксплуатации автомобильной техники.

Известна система зажигания двигателя внутреннего сгорания автомобиля, содержащая катушку зажигания, распределитель высокого напряжения, соединенный с вторичной обмоткой катушки зажигания, свечи зажигания, соединенные с распределителем высокого напряжения, электронный прерыватель тока первичной обмотки катушки зажигания и датчик положения коленвала двигателя [Данов Б.А., Рогачев В.Д. Электрооборудования автомобилей КамАЗ. - М.: Транспорт. - 1997].

Все перечисленные элементы этого аналога, кроме прерывателя тока первичной обмотки катушки зажигания и распределителя высокого напряжения, входят и в состав заявляемой системы зажигания.

В этом аналоге прерывание тока осуществляется с помощью транзистора с электронным управлением. Управляющие сигналы поступают от индукционного датчика, механически связанного с коленчатым валом двигателя, что позволяет формировать сигналы для управления транзистором с учетом положения поршня в цилиндре. Длительность промежутка времени от момента подачи управляющего сигнала на транзисторный прерыватель до момента наиболее интенсивного горения рабочей смеси зависит от многих факторов (скорости вращения, состава рабочей смеси, разряжения и т.д.) Поэтому электрическое напряжение на свечи зажигания подается с опережением времени до положения ВМТ. Для совмещения времени наиболее интенсивного горения рабочей смеси с нужным положением поршня, способным максимально преобразовать энергию горения в механическую энергию, используются механические регуляторы угла опережения зажигания.

Причиной, препятствующей получению технического результата, обеспечиваемого изобретением, в этом аналоге является то обстоятельство, что механические регуляторы не позволяют учесть все имеющиеся факторы, существенно влияющие на время искрообразования и горения рабочей смеси. Это существенно ограничивает диапазон рабочих условий работы двигателя в режиме, близком к наиболее экономичному.

Известна также система зажигания двигателя, защищенная патентом РФ №2209997, кл. F02P 5/15, 2002 г. Она содержит электрически связанные между собой катушку зажигания, свечи зажигания, датчик положения коленвала, датчик нагрузки двигателя, источник питания, микропроцессор, коммутатор, распределитель высокого напряжения, микропереключатель и схему управления экономайзером принудительного холостого хода.

Признаками этого аналога, входящими и в состав заявляемой системы, являются катушка зажигания, свечи зажигания, датчик положения коленвала, датчик нагрузки двигателя, источник питания и микропроцессор.

Работа этого аналога основана на фиксации текущего положения коленвала двигателя, измерении его угловой скорости, измерении нагрузки двигателя, определении с учетом результатов этих измерений угла опережения зажигания, обеспечивающего максимум мощности, развиваемой двигателем, и формировании в момент времени, соответствующий этому углу опережения зажигания, мощного импульса в катушке зажигания.

Причиной, препятствующей достижению в этом аналоге технического результата, достигаемого в заявляемой системе, является отсутствие гарантии развития двигателем максимума крутящего момента. Эта причина обусловлена тем обстоятельством, что при определении требуемого угла опережения зажигания не учитывается ряд факторов, существенно влияющих на интенсивность сгорания рабочей смеси при полученном угле опережения зажигания. В частности, не учитываются температура двигателя, температура воздуха и расход топлива.

Еще одной причиной, препятствующей достижению в этой системе технического результата, достигаемого в заявляемой системе, является ее относительно низкая надежность, обусловленная наличием механического распределителя высокого напряжения по свечам зажигания и связанная с этим коррозия и эрозия контактов.

Наиболее близкой по технической сущности к заявляемой (прототипом) является система зажигания двигателя, защищенная патентом РФ 2446309, кл. F02P 5/15, 2010 г. Эта система содержит датчик положения коленвала, датчик нагрузки двигателя, датчик температуры воздуха, датчик температуры двигателя, датчик длительности открытия топливной форсунки, микропроцессор, источник питания, четыре коммутатора, четыре катушки зажигания и четыре свечи зажигания.

Все перечисленные элементы системы-прототипа входят и в состав заявляемой системы.

В этой системе в большей степени, чем в остальных аналогах, учитываются факторы, существенно влияющие на интенсивность сгорания рабочей смеси при рассчитанном угле опережения зажигания. В частности, в отличие от остальных аналогов, здесь учитываются температура двигателя, температура воздуха и расход топлива. Отсутствует здесь также снижение надежности, обусловленное наличием механического распределителя высокого напряжения по свечам зажигания, а также связанные с этим эрозия и коррозия контактов.

Причиной, препятствующей достижению в системе-прототипе технического результата, достигаемого в заявляемой системе, является возможность возникновения существенной погрешности при определении угла опережения зажигания, обеспечивающего развития двигателем максимум крутящего момента. Дело в том, что определение этого угла осуществляется чисто расчетным методом, хотя расчет и осуществляется по результатам большого числа измерений. Это обстоятельство вносит определенную погрешность в результат определения этого угла, связанную как с методической погрешностью, так и с погрешностью измерения периода оборота коленвала, а также погрешностью датчиков нагрузки двигателя, температуры и длительности открытия топливной форсунки. Погрешность определения оптимального угла опережения зажигания приводит к соответствующему снижению крутящего момента на валу двигателя и развиваемой им мощности.

Технической задачей, на решение которой направлено изобретение, является увеличение мощности, развиваемой двигателем.

Указанный технический результат достигается тем, что в известную систему зажигания двигателя дополнительно введены датчики длительности открытия второй, третьей и четвертой топливных форсунок, выходы которых подключены соответственно к седьмому, восьмому и девятому входам микропроцессора, первый, второй, третий и четвертый датчики давления в цилиндрах двигателя, а также первый, второй, третий и четвертый формирователи импульсов, управляющие входы которых подключены к выходам соответственно первого, второго, третьего и четвертого датчиков давления в цилиндрах двигателя, а выходы - соответственно к десятому, одиннадцатому, двенадцатому и тринадцатому входам микропроцессора.

Для достижения технического результата в систему зажигания двигателя, содержащую датчик положения коленвала, датчик нагрузки двигателя, датчик температуры воздуха, датчик температуры двигателя, датчик длительности открытия первой топливной форсунки, микропроцессор, источник питания, четыре коммутатора, четыре катушки зажигания и четыре свечи зажигания, в которой выходы датчика положения коленвала и датчика нагрузки двигателя подключены соответственно к первому и второму входам микропроцессора, выходы датчика температуры воздуха, датчика температуры двигателя и датчика длительности открытия первой топливной форсунки подключены соответственно к четвертому, пятому и шестому входам микропроцессора, первый выход источника питания подключен к третьему входу микропроцессора, а второй - к сигнальным входам первого, второго, третьего и четвертого коммутаторов, управляющие входы которых подключены соответственно к первому, второму, третьему и четвертому выходам микропроцессора, входы первой, второй, третьей и четвертой катушек зажигания подключены к выходам соответственно первого, второго, третьего и четвертого коммутаторов, а выходы через соответственно первую, вторую, третью и четвертую свечи зажигания соединены с общей шиной питания, введены датчики длительности открытия второй, третьей и четвертой топливных форсунок, выходы которых подключены соответственно к седьмому, восьмому и девятому входам микропроцессора, первый, второй, третий и четвертый датчики давления в цилиндрах двигателя, а также первый, второй, третий и четвертый формирователи импульсов, управляющие входы которых подключены к выходам соответственно первого, второго, третьего и четвертого датчиков давления в цилиндрах двигателя, а выходы - соответственно к десятому, одиннадцатому, двенадцатому и тринадцатому входам микропроцессора.

Совокупность вновь введенных датчиков длительности открытия топливных форсунок, датчиков давления в цилиндрах двигателя, формирователей импульсов и их связей не следует явным образом из уровня техники. Отсутствуют какие-либо источники информации, в которых она была описана самостоятельно или в совокупности с остальными элементами заявляемой системы. Поэтому предлагаемую систему зажигания двигателя следует считать новой и имеющей изобретательский уровень.

Сущность изобретения поясняется чертежом, на котором приведены:

- на фиг.1 - структурная схема заявляемой системы;

- на фиг.2 - временные диаграммы, поясняющие ее работу;

- на фиг.3 - типовые графики зависимости давления в цилиндре от угла поворота коленвала;

- на фиг.4 - схема алгоритма определения угла опережения зажигания и формирования импульса зажигания.

Предлагаемая система зажигания содержит датчик 1 положения коленвала, датчик 2 нагрузки двигателя, датчик 3 температуры воздуха, датчик 4 температуры двигателя, датчики 5, 6, 7 и 8 длительности открытия топливных форсунок соответственно первого, второго, третьего и четвертого цилиндров, микропроцессор 9, источник 10 питания, коммутаторы 11, 12, 13 и 14, катушки 15, 16, 17 и 18 зажигания, формирователи 19, 20, 21 и 22 импульсов, свечи 23, 24, 25 и 26 зажигания, установленные в цилиндрах 27, 28, 29 и 30 двигателя, и датчики 31, 32, 33 и 34 давления, установленные там же.

Выходы датчиков 1 и 2 подключены соответственно к первому и второму входам микропроцессора 9. Выходы датчиков 3 и 4 подключены соответственно к четвертому и пятому входам микропроцессора 9. Выходы датчиков 5, 6, 7 и 8 подключены соответственно к шестому, седьмому, восьмому и девятому входам микропроцессора 9. Первый выход источника 10 подключен к третьему входу микропроцессора 9, а второй - к сигнальным входам коммутаторов 11, 12, 13 и 14, управляющие входы которых подключены соответственно к первому, второму, третьему и четвертому выходам микропроцессора 9. Входы катушек 15, 16, 17 и 18 зажигания подключены к выходам коммутаторов 11, 12, 13 и 14 соответственно, а выходы через свечи зажигания 23, 24, 25 и 26 соответственно соединены с общей шиной питания. Выходы датчиков 31, 32, 33 и 34 соединены со входами формирователей 19, 20, 21 и 22 соответственно, выходы которых соединены соответственно с десятым, одиннадцатым, двенадцатым и тринадцатым входами микропроцессора 9.

Работа системы зажигания состоит в следующем.

Датчик 1 формирует последовательность коротких импульсов постоянной амплитуды, соответствующих угловому положению коленвала в привязке к моменту прохождения поршнем первого цилиндра реперной точки, например точки, соответствующей 60° до верхней мертвой точки (фиг.2, диаграмма а). Один раз за период Т оборота коленвала, в момент прохождения поршнем первого цилиндра реперной точки амплитуда импульса увеличивается в 2-3 раза. Число N импульсов за период Т оборота коленвала фиксированное, а интервал времени между импульсами в общем случае изменяется обратно пропорционально угловой скорости коленвала.

Формируемые датчиком 1 импульсы поступают с его выхода на первый вход микропроцессора 9. Моменты их поступления фиксируются в микропроцессоре 9. Наличие импульсов, соответствующих реперной точке, позволяет однозначно определить положение коленвала и текущий период Т его полного оборота в любой момент времени. Для определения положения коленвала, соответствующего «текущему» импульсу, достаточно подсчитать число импульсов, отделяющих его от импульса, соответствующего реперной точке. Для определения «текущего» периода Т оборота коленвала достаточно измерить промежуток времени между «текущим» импульсом и смежным с ним и умножить результат измерения на число N. Эти операции выполняет микропроцессор 9.

На временной диаграмме а (фиг.2) по оси времени t проставлены значения угла φ поворота коленвала, соответствующие моментам появления изображенных на диаграмме импульсов в течение двух оборотов коленвала - цикла искрообразования для всех четырех цилиндров двигателя.

Датчик 2 формирует в цифровой форме сигнал, соответствующий нагрузке Рα двигателя. Этот сигнал поступает на второй вход микропроцессора 9.

Аналогично датчики 3, 4 и 5÷8 формируют в цифровой форме сигналы, соответствующие температуре

Опрос датчиков 31, 32, 33 и 34 осуществляется непрерывно. Для каждого из этих датчиков в момент времени, соответствующий максимуму измеренного этим датчиком давления, соответствующий этому датчику формирователь (один из формирователей 19, 20, 21 или 22) вырабатывает короткий импульс, поступающий на соответствующий вход микропроцессора 9, и в последнем фиксируется значение угла поворота коленвала, соответствующее максимуму давления в соответствующем цилиндре двигателя в текущем цикле зажигания.

Источник 10 питания формирует на своем первом выходе напряжение для питания микропроцессора 9, которое поступает на третий вход микропроцессора 9, а на втором выходе - напряжение для питания коммутаторов 11, 12, 13 и 14 и катушек 15, 16, 17 и 18 зажигания, которое поступает на сигнальные входы этих коммутаторов.

Формирование импульсов зажигания осуществляется примерно за (5÷30)° до верхней или нижней мертвой точки (до углов 180°, 360°, 540° и 720°). Для более точного определения нужного момента искрообразования по результатам измерения параметров Т, Рα,

Измерение периода Т оборота коленвала осуществляется в моменты появления импульсов, соответствующих углам поворота коленвала 120°, 300°, 480° и 660°, то есть в моменты появления импульсов, соответствующих реперным точкам и через 180° после них. На фиг.2 на диаграмме б показаны моменты времени, в которые с помощью микропроцессора 9 производится измерение периода Т оборота коленвала. В эти же моменты времени осуществляется определение наиболее выгодного угла опережения зажигания для каждого из цилиндров двигателя. В моменты времени t1, t2, t3 и t4 определяются углы опережения зажигания для первого, третьего, четвертого и второго цилиндров соответственно. Опрос датчиков 2, 3, 4 и 5÷8 параметров Рα,

Рассмотрим алгоритм определения наиболее выгодного угла опережения зажигания и формирования импульса зажигания.

Работу алгоритма рассмотрим на примере его функционирования при определении оптимального угла опережения зажигания и формировании импульса зажигания для одного первого цилиндра.

На фиг.3 приведены типовые графики зависимостей давления Р в цилиндре двигателя от угла φ поворота коленвала, отсчитываемого от нижней мертвой точки. Кривая а соответствует раннему, кривая б - нормальному, а кривая в - позднему зажиганию. Кружочки на кривых соответствуют моментам искрообразования (углам опережения зажигания Θ1, Θ2, Θ3 соответственно). Вид зависимостей Р(φ) существенно зависит как от измеренных параметров Т, Рα,

Зависимости Р(φ) носят резонансный характер с одним максимумом, причем угол поворота коленвала, при котором этот максимум имеет место, существенно зависит от угла Θ опережения зажигания.

Максимум крутящего момента и наиболее полное сгорание топлива (а следовательно, и наилучшие экологические параметры) двигатель обеспечивает при таком угле Θ опережения зажигания, при котором максимум зависимости Р(φ) соответствует углу φ, равному 190°, то есть 10° после верхней мертвой точки.

Этот угол Θ и является наиболее выгодным при определении момента формирования импульса зажигания.

Следует отметить, что максимум крутящего момента двигателя не очень критичен к отклонению угла φ поворота коленвала, соответствующего максимальному давлению в цилиндре двигателя, от 190°. Можно считать, что если при выбранном угле Θ опережения зажигания максимум зависимости Р(φ) будет соответствовать углу φ поворота коленвала, находящемуся в пределах 185°÷195°, то максимум крутящего момента двигателя и полнота сгорания топлива существенно не изменятся.

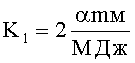

Для определения угла опережения зажигания, кроме упомянутых выше измеряемых параметров, используется ряд констант, конкретные численные значения которых у каждого двигателя свои.

Наименование, обозначение, размерность и ориентировочный диапазон численных значений этих констант приведены в нижеследующей таблице.

На фиг.4 приведена схема алгоритма для определения оптимального угла опережения зажигания и формирования импульса зажигания.

Основой этого алгоритма является определение зависимости давления в цилиндре от угла поворота коленвала при изменении этого угла с шагом в один градус.

В схеме алгоритма приняты следующие обозначения:

P0 - давление в цилиндре для начального (нулевого) угла поворота коленвала, отсчитываемого от положения коленвала, когда поршень цилиндра проходит нижнюю мертвую точку;

Pn - давление в цилиндре для текущего угла поворота коленвала;

Θmax - угол опережения зажигания при максимально раннем искрообразовании;

ΘГ - грубое (расчетное) значение оптимального угла опережения зажигания;

φф - ячейка для фактического (измеренного) значения угла поворота коленвала, соответствующего максимуму давления в цилиндре;

n - ячейка для записи номера угла поворота коленвала (номера шага расчета);

n′ - содержимое ячейки n;

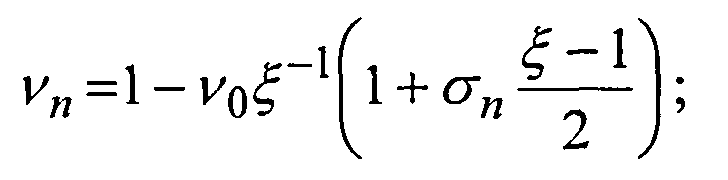

νn-1 - ячейка для записи значения относительного объема рабочего тела на предшествующем шаге расчета;

Pn-1 - ячейка для записи значения давления в цилиндре на предшествующем шаге расчета;

φЗ - ячейка для записи угла поворота коленвала, при котором формируется импульс зажигания для грубого ΘГ (расчетного) значения угла опережения зажигания;

φИЗ - ячейка для записи угла поворота коленвала, при котором формируется импульс зажигания с учетом уточненного угла опережения зажигания;

Θут - ячейка для уточненного значения оптимального угла опережения зажигания;

Перед началом работы алгоритма, когда датчик давления в цилиндре двигателя еще не сработал даже первый раз, в ячейку φф записывают заданное значение

Алгоритм содержит 12 процессов (операторов).

Процессы 1÷7 определяют грубое значение ΘГ оптимального угла опережения зажигания.

В процессе 1 осуществляется определение расчетным путем давления Р0 для начального угла поворота коленвала. Давление Р0 определяется по результатам измерения параметров Рα,

где

Полученное значение Р0 записывается в ячейку Pn-1.

Кроме того, в этом процессе выполняются еще три вспомогательные операции: в ячейку n записывается единица, в ячейку νn-1 записывается значение ν0, а в ячейку φЗ записывается разность (180°-Θmax). Учитывая, что положение коленвала, в котором поршень цилиндра проходит верхнюю мертвую точку, соответствует углу поворота коленвала 180°, выполнение этих операций позволяет приступить к выполнению операции определения зависимости давления в цилиндре от угла поворота коленвала при максимально раннем зажигании.

Далее управление передается в процесс 2.

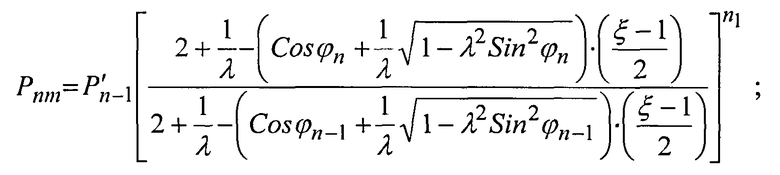

В процессе 2 определяются относительный объем νn рабочего тела и давление Pn в цилиндре для текущего угла поворота коленвала (на втором и последующих шагах определения зависимости давления в цилиндре от угла поворота коленвала).

Для их определения используются результаты измерения параметров Т и Тф и результат

где σn - кинематическая функция хода поршня;

φn - текущий угол поворота коленвала в градусах, численно равный n′ (содержимому ячейки n);

φn-1 - угол поворота коленвала в градусах на предыдущем шаге работы алгоритма (уменьшенный на один градус угол φn);

φz - условная длительность сгорания топлива;

Pnm - термодинамическая составляющая давления (давление в цилиндре до искрообразования);

Рnк - кинетическая составляющая давления (давление в цилиндре после искрообразования).

Полученные расчетным путем результаты νn и Pn оценки относительного объема рабочего тела и давления в цилиндре и дальнейшее управление передаются в процесс 3.

Процесс 3 реализует операцию условного перехода. В нем полученное в процессе 2 значение давления Pn сравнивается с полученным

В процессе 4 полученный результат νn записывается в ячейку νn-1, a результат Pn записывается в ячейку Pn-1 вместо записанных туда ранее, а содержимое n′ ячейки n увеличивается на единицу. Затем управление вновь передается в процесс 2.

Далее с помощью процессов 2, 3 и 4 вновь осуществляется определение относительного объема νn рабочего тела и давления Pn в цилиндре двигателя, но уже для следующего значения φn угла поворота коленвала.

Описанный механизм функционирования алгоритма продолжается до выполнения условия

Таким образом, процессы 2, 3 и 4 реализуют операцию определения зависимости давления Pn в цилиндре двигателя от угла φn поворота коленвала при изменении последнего от нуля до значения, на один градус превышающего значение, соответствующее максимальному давлению. При этом указанная зависимость Pn(φn) соответствует углу опережения зажигания, жестко связанному со значением

Процесс 5, как и процесс 3, реализует операцию условного перехода. В нем содержимое n′ ячейки n уменьшается на единицу, а результат (n′-1) сравнивается с числом 190 - заданным значением в градусах угла поворота коленвала, соответствующего максимуму давления в цилиндре двигателя при требуемом грубом значении ΘГ оптимального угла опережения зажигания.

Выполнение условия (n′-1)<190° означает, что грубое значение ΘГ оптимального угла опережения зажигания превышает требуемое и его следует уменьшить. В этом случае управление передается в процесс 6. Выполнение же условия (n′-1)≥190° означает, что грубое значение ΘГ оптимального угла опережения зажигания равно требуемому или наиболее близко к нему. В этом случае управление передается в процесс 7.

В процессе 6 к содержимому

Далее с помощью процессов 2, 3, 4, 5 и 6 вновь реализуется операция определения зависимости Pn(φn) при изменении φn от нуля до значения, на один градус превышающего значение, соответствующее максимальному давлению, но уже для следующего дискретного значения угла опережения зажигания, на один градус меньшего предыдущего.

Описанный механизм функционирования алгоритма определения угла опережения зажигания продолжается до выполнения условия (n′-1)≥190° и передачи управления в процесс 7.

Таким образом, процессы 5 и 6 совместно с описанными ранее процессами 1÷4 определяют то из перебранных ранее дискретных значений угла опережения зажигания, при котором угол поворота коленвала, соответствующий максимальному давлению в цилиндре, наиболее близок к заданному 190°. Это значение угла опережения зажигания и является требуемым грубым (расчетным) значением ΘГ для совокупности параметров параметров Т, Рα,

В процессе 7 определяется требуемое грубое значение ΘГ оптимального угла опережения зажигания из уравнения:

При этом в ячейке φЗ содержится угол

В процессах 8 и 9 определяется уточненное значение Θут оптимального угла опережения зажигания с учетом фактического значения φф угла поворота коленвала, соответствующего максимуму крутящего момента и развиваемой мощности.

В предположении, что при неизменном угле опережения зажигания фактическое значение φф угла поворота коленвала, соответствующее максимуму давления в цилиндре, за один период оборота коленвала существенно не изменится, в процессе 8 определяется погрешность Δ определения оптимального угла опережения зажигания по формуле:

В процессе 9 определяется само уточненное значение Θут оптимального угла опережения зажигания по формуле:

В процессе 10 определяется соответствующий уточненному оптимальному углу опережения зажигания угол поворота коленвала

В процессе 12 осуществляется опрос датчика в цилиндре двигателя, и в ячейку φф записывается фактическое значение угла поворота коленвала, соответствующего максимуму давления в цилиндре, для оценки оптимального угла определения зажигания при следующем обороте двигателя.

Далее описанный процесс определения оптимального угла опережения зажигания и формирования импульса зажигания повторяется.

В соответствии с описанным алгоритмом определяются уточненные углы ΘУТ1, ΘУТ3, ΘУТ4 и ΘУТ2 опережения зажигания для первого, третьего, четвертого и второго цилиндров и соответствующие этим углам моменты времени t′1, t′2, t′3 и t′4 формирования импульсов зажигания. В моменты времени t′1, t′2, t′3 и t′4 соответственно на первом, втором, третьем и четвертом выходах микропроцессора 9 формируются короткие импульсы управления зажиганием (фиг.2, диаграмма в), которые поступают на управляющие 18 входы коммутаторов 11, 12, 13 и 14 соответственно. Под действием этих импульсов коммутаторы 11, 12, 13 и 14 подключают катушки 15, 16, 17 и 18 зажигания ко второму выходу источника питания, в результате чего в соответствующих катушках зажигания 15÷18 формируются мощные импульсы зажигания (фиг.2, диаграмма г). При этом на соответствующих свечах 23÷26 зажигания осуществляется электрический разряд с последующим воспламенением рабочей смеси в камере сгорания.

Таким образом, в предлагаемой системе зажигания, как и в системе-прототипе, при расчете оптимального угла опережения зажигания учитываются основные параметры режима работы двигателя, влияющие на правильность расчета этого угла.

Однако в отличие от системы-прототипа оптимальный угол опережения зажигания уточняется с учетом фактического угла поворота коленвала, соответствующего максимуму давления в цилиндре.

Следует отметить, что заявляемая система может функционировать и без датчиков давления в цилиндре или их части, например, в случае выхода этих датчиков из строя. Функционирование системы в этом случае может быть организовано на основе одной только грубой оценки оптимального угла опережения зажигания. Качество функционирования в этом случае естественно снизится.

Заявляемая система зажигания достаточно легко реализуема.

Измерение параметров режима работы двигателя, изменяющихся в процессе его работы, в том числе измерение давления в цилиндрах двигателя и фиксация углов поворота коленвала, соответствующих максимуму этого давления, может быть осуществлено стандартными средствами электрооборудования автомобилей. Результаты этих измерений могут быть введены в бортовой контроллер автомобиля. Алгоритм определения оптимального угла опережения зажигания может быть реализован этим же контроллером. В качестве такового может служить электронный блок управления Январь 5.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЖИГАНИЯ ДВИГАТЕЛЯ АВТОМОБИЛЯ | 2013 |

|

RU2543082C1 |

| СИСТЕМА ЗАЖИГАНИЯ ДВИГАТЕЛЯ | 2010 |

|

RU2446309C2 |

| СПОСОБ ЗАЖИГАНИЯ ДВИГАТЕЛЯ АВТОМОБИЛЯ | 2010 |

|

RU2426003C1 |

| СИСТЕМА ЗАЖИГАНИЯ АВТОМОБИЛЯ | 2009 |

|

RU2426908C1 |

| СИСТЕМА ЗАЖИГАНИЯ АВТОМОБИЛЯ | 2009 |

|

RU2428584C1 |

| СИСТЕМА ЗАЖИГАНИЯ АВТОМОБИЛЯ | 2009 |

|

RU2426910C1 |

| Устройство управления зажиганием двигателя внутреннего сгорания | 1984 |

|

SU1302007A1 |

| Система зажигания ДВС | 1991 |

|

SU1800084A1 |

| СИСТЕМА ЗАЖИГАНИЯ "УНИВЕРСАЛ МАДИ" | 1996 |

|

RU2109163C9 |

| МНОГОЩЕЛЕВОЙ ОПТИЧЕСКИЙ ДАТЧИК ЗАЖИГАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2588602C1 |

Изобретение относится к автомобильной промышленности, а именно к электрооборудованию для обеспечения работы двигателей внутреннего сгорания, и может быть использовано в производстве и эксплуатации автомобильной техники. Технический результат заключается в увеличение мощности, развиваемой двигателем за счёт введения датчиков длительности открытия топливных форсунок, датчиков давления в цилиндрах двигателя, формирователей импульсов и их связей. Система зажигания двигателя содержит датчик положения коленвала, датчик нагрузки двигателя, датчик температуры воздуха, датчик температуры двигателя, датчики длительности открытия топливных форсунок соответственно первого, второго, третьего и четвертого цилиндров, микропроцессор, источник питания, коммутаторы, катушки зажигания, формирователи импульсов, свечи зажигания, установленные в цилиндрах двигателя, и датчики давления, установленные там же. 4 ил., 1 табл.

Система зажигания двигателя, содержащая датчик положения коленвала, датчик нагрузки двигателя, датчик температуры воздуха, датчик температуры двигателя, датчик длительности открытия первой топливной форсунки, микропроцессор, источник питания, четыре коммутатора, четыре катушки зажигания и четыре свечи зажигания, в которой выходы датчика положения коленвала и датчика нагрузки двигателя подключены соответственно к первому и второму входам микропроцессора, выходы датчика температуры воздуха, датчика температуры двигателя и датчика длительности открытия первой топливной форсунки подключены соответственно к четвертому, пятому и шестому входам микропроцессора, первый выход источника питания подключен к третьему входу микропроцессора, а второй - к сигнальным входам первого, второго, третьего и четвертого коммутаторов, управляющие входы которых подключены соответственно к первому, второму, третьему и четвертому выходам микропроцессора, входы первой, второй, третьей и четвертой катушек зажигания подключены к выходам соответственно первого, второго, третьего и четвертого коммутаторов, а выходы через соответственно первую, вторую, третью и четвертую свечи зажигания соединены с общей шиной питания, отличающаяся тем, что в нее введены датчики длительности открытия второй, третьей и четвертой топливных форсунок, выходы которых подключены соответственно к седьмому, восьмому и девятому входам микропроцессора, первый, второй, третий и четвертый датчики давления в цилиндрах двигателя, а также первый, второй, третий и четвертый формирователи импульсов, управляющие входы которых подключены к выходам соответственно первого, второго, третьего и четвертого датчиков давления в цилиндрах двигателя, а выходы - соответственно к десятому, одиннадцатому, двенадцатому и тринадцатому входам микропроцессора.

| СИСТЕМА ЗАЖИГАНИЯ ДВИГАТЕЛЯ | 2010 |

|

RU2446309C2 |

| Задвижка для трубопроводов | 1953 |

|

SU102694A1 |

| СПОСОБ ЗАЖИГАНИЯ ДВИГАТЕЛЯ АВТОМОБИЛЯ | 2010 |

|

RU2426003C1 |

| US 5866958 A, 02.02.1999 | |||

| DE 4001362 A1, 02.08.1990 | |||

Авторы

Даты

2015-06-10—Публикация

2014-01-31—Подача