ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0001] Варианты воплощения изобретения, раскрытые здесь, относятся к дезинфекции флюидов для обработки приствольной зоны с целью снижения биологического загрязнения флюида перед размещением флюида для обработки приствольной зоны в стволе скважины и использования флюида для обработки приствольной зоны в забое. Более конкретно варианты воплощения изобретения, раскрытые здесь, относятся к дезинфекции флюидов для обработки приствольной зоны с использованием смешанного окислителя, полученного на буровой площадке. Варианты воплощения изобретения, раскрытые здесь, также относятся к дезинфекции флюидов для обработки приствольной зоны с целью снижения биологического загрязнения ствола скважины и пластов горных пород, находящихся в контакте с флюидом для обработки приствольной зоны и водой обратного потока, извлекаемой из скважины.

УРОВЕНЬ ТЕХНИКИ

[0002] Флюиды для обработки приствольной зоны можно использовать во многих подземных операциях, включая, но, не ограничиваясь ими, обработку пласта для стимуляции притока, удаление повреждений, разобщение пластов, промывку скважин, удаление зарастания, контроль за образованием отложений, буровые операции, цементирование, операции по выравниванию профиля приемистости, нагнетание воды, нагнетание пара и операции по борьбе с песком. Флюиды для обработки приствольной зоны также можно использовать во многих обработках трубопроводов. Используемый здесь термин «обработка» или «обрабатывание» относится к любой операции, в которой используется флюид в соединении с желательной функцией и/или для желательной цели. Термин «обработка» или «обрабатывание» не подразумевает какого-либо конкретного действия посредством флюида или какого-либо конкретного его компонента.

[0003] Одной обычной операцией стимуляции добычи из скважины, в которой используется флюид для обработки приствольной зоны, является гидравлический разрыв пласта. Операции гидравлического разрыва пласта обычно включают закачивание флюида для обработки приствольной зоны (например, флюида для гидроразрыва пласта) в ствол скважины, который пронизывает подземную формацию под достаточным гидравлическим давлением, чтобы создать или увеличить одну или больше трещин или «разрывов» в подземной формации. «Увеличение» одного или больше разрывов в подземной формации как термин, используемый здесь, означает удлинение или расширение одной или более естественных или предварительно созданных трещин в подземной формации. Флюид для обработки приствольной зоны может включать измельченные твердые частицы, часто называемые «частицами проппанта», которые оседают в трещинах. Частицы проппанта, в частности, могут предотвратить полное смыкание трещины после сброса гидравлического давления, образуя проводящие каналы, через которые флюиды могут поступать в ствол скважины. Частицы проппанта также могут быть покрыты определенными типами материалов, включая смолы, агенты повышения клейкости и тому подобное, среди других целей, чтобы увеличить проводимость (например, потока флюида) через трещины, в которых они находятся. После создания по меньшей мере одной трещины и размещения практически всех частиц проппанта флюид для обработки приствольной зоны может быть «разрушен» (то есть вязкость флюида снижена) и флюид для обработки приствольной зоны может быть извлечен из формации.

[0004] В зависимости от источника флюида для обработки приствольной зоны или его частей флюид для обработки приствольной зоны может содержать бактерии или другие микроорганизмы, которые могут агрессивно воздействовать на скважинные пласты (например, размножаясь в забое и закупоривая пласт), могут агрессивно воздействовать на полимеры и другие материалы, используемые как проппанты, могут агрессивно воздействовать на флюиды для обработки приствольной зоны (например, оказывая влияние на свойства и работу флюида) или могут агрессивно воздействовать на оборудование для обслуживания скважины, включая, например, резервуары и трубы. В дополнение к ограничению потока бактерии также могут вырабатывать нежелательные газы в забое. Флюид для обработки приствольной зоны может содержать органический материал либо из источника воды, либо из химических реагентов и других материалов, добавляемых к воде, которая составляет источник питания для бактерий или других микроорганизмов и способствует их росту. Флюид для обработки приствольной зоны также может содержать другие химические компоненты, которые могут оказывать пагубное воздействие на работу флюида для обработки приствольной зоны или на сам ствол скважины.

[0005] Широкое разнообразие биоцидов использовали в этих флюидах для обработки приствольной зоны, чтобы регулировать, ограничивать или исключать нежелательное действие этих микроорганизмов. Например, бактерициды можно использовать для контроля сульфат-восстанавливающих бактерий, слизеобразующих бактерий, железоокисляющих бактерий и бактерий, которые агрессивно воздействуют на полимеры в трещине и флюиды вторичной добычи. Биоциды также могут включать, среди прочего, фунгициды и альгициды.

[0006] Биоциды в силу их собственной природы опасны для работников. Работающие с фунгицидами должны избегать попадания их в глаза и на кожу, когда они используют жидкие фунгициды, и должны избегать расплескивания или разлива жидкого биоцида, так как разлитые биоциды могут загрязнять источники питьевой воды. В результате регулятивные нормы становятся более жесткими при использовании агрессивных биологических агентов, а также их введении в окружающую среду как в забое скважины, так и на поверхности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] Обнаружено, что смешанный окислитель, производимый путем электролиза солевого раствора, можно использовать для эффективной дезинфекции воды и других флюидов, используемых в скважинных флюидах для обработки приствольной зоны, включая флюиды для гидроразрыва пласта. Эти смешанные окислители могут обеспечить достаточное снижение нежелательных бактерий, спор, грибов и тому подобного. Они также могут обеспечить снижение органического материала, который может служить источником питания для бактерий и других микроорганизмов и обеспечить снижение других вредных компонентов, таких как газообразный сероводород. Смешанные окислители обладают низкой токсичностью или нетоксичны и, кроме того, имеют короткий период полураспада (например, меньше чем 24 часа) и могут быстро разлагаться до естественно встречающихся химических веществ после использования или контакта со скважинным пластом, минимизируя последующее воздействие на окружающую среду. Благодаря быстрому разложению предусмотренную настоящим изобретением стерилизацию можно считать практически не содержащей химических веществ. Также было обнаружено, что смешанные окислители могут быть доставлены на буровую площадку с помощью индивидуальной транспортируемой системы доставки, как будет описано ниже.

[0008] В одном аспекте варианты воплощения изобретения, раскрытые здесь, относятся к способу дезинфекции флюида для обработки приствольной зоны, способу, включающему этап смешивания водного раствора, содержащего два или более окислителей, полученных путем электролиза солевого раствора, с флюидом для обработки приствольной зоны.

[0009] В другом аспекте варианты воплощения изобретения, раскрытые здесь, относятся к способу обслуживания ствола скважины, способу, включающему: транспортирование передвижной емкости, содержащей некоторое количество одной или более солей, на обслуживаемую буровую площадку; получение солевого раствора путем пропускания воды через передвижную емкость, чтобы растворить часть соли; превращение солевого раствора в водный раствор, содержащий один или более окислителей путем электролиза; контактирование водного раствора с флюидом для обработки приствольной зоны с образованием обработанного флюида для обработки приствольной зоны и подачу обработанного флюида для обработки приствольной зоны для размещения в стволе скважины.

[0010] В другом аспекте варианты воплощения изобретения, раскрытые здесь, относятся к передвижной системе для дезинфицирующей воды, включающей: соединение по текучей среде для подключения к водоснабжению; систему обработки для кондиционирования подаваемой воды; емкость для смешивания по меньшей мере части кондиционированной воды с одной или более солями с образованием солевого раствора; установку для производства электролитического окислителя для превращения по меньшей мере части солевого раствора в водный раствор, содержащий смешанные окислители; в некоторых случаях один или более резервуаров для хранения водного раствора и соединение по текучей среде для транспортирования водного раствора из одного или более резервуаров для хранения для контактирования с флюидом, подлежащим дезинфекции. В некоторых вариантах воплощения изобретения система является модульной и/или контейнерной.

[0011] В другом аспекте варианты воплощения изобретения, раскрытые здесь, относятся к способу дезинфекции флюида, включающему: загрузку некоторого количества одной или более солей в емкость; прием воды из водоснабжения; обработку принятой воды в системе обработки воды с получением потока кондиционированной воды; получение солевого раствора путем пропускания первой порции кондиционированной воды через емкость, чтобы растворить часть одной или более солей; объединение солевого раствора со второй порцией кондиционированной воды с получением разбавленного солевого раствора; подачу разбавленного солевого раствора в установку для производства электролитического окислителя, чтобы превратить солевой раствор в водный раствор, содержащий один или более окислителей, путем электролиза; контактирование водного раствора с флюидом с получением обработанного флюида.

[0012] В другом аспекте варианты воплощения изобретения, раскрытые здесь, относятся к способу дезинфекции флюида для обработки приствольной зоны, включающему: смешивание водного раствора, содержащего гипобромную кислоту, полученную из раствора соли бромистоводородной кислоты, с флюидом для обработки приствольной зоны.

[0013] В другом аспекте варианты воплощения изобретения, раскрытые здесь, относятся к способу получения флюида для обработки приствольной зоны, в котором используют аммонийсодержащий водный источник, способу, включающему: смешивание водного раствора, содержащего гипобромную кислоту, полученную из раствора соли бромистоводородной кислоты, с аммиак- содержащей водой.

[0014] В другом аспекте варианты воплощения изобретения, раскрытые здесь, относятся к способу рециркуляции воды обратного потока из операции гидравлического разрыва, включающему: смешивание водного раствора, содержащего гипобромную кислоту, полученную из раствора соли бромистоводородной кислоты, с водой обратного потока и повторное использование воды обратного потока в операции гидравлического разрыва.

[0015] В другом аспекте варианты воплощения изобретения, раскрытые здесь, относятся к способу рециркуляции воды обратного потока из операции гидравлического разрыва, включающему: хранение воды обратного потока, содержащей аммиак и соль бромистоводородной кислоты в емкости или в отстойнике; смешивание воды обратного потока с раствором окислителя, полученным на месте путем электролиза раствора соли бромистоводородной кислоты; и повторное использование воды обратного потока в операции гидравлического разрыва.

[0016] Это описание сущности изобретения дано для введения выборки понятий, которые дополнительно будут описаны ниже в подробном описании. Это описание сущности изобретения не предназначено для идентификации ключевых или существенных особенностей заявленного предмета изобретения и не предусмотрено в качестве средства ограничения объема заявленного предмета изобретения.

[0017] Другие аспекты и преимущества будут очевидны из следующего описания и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

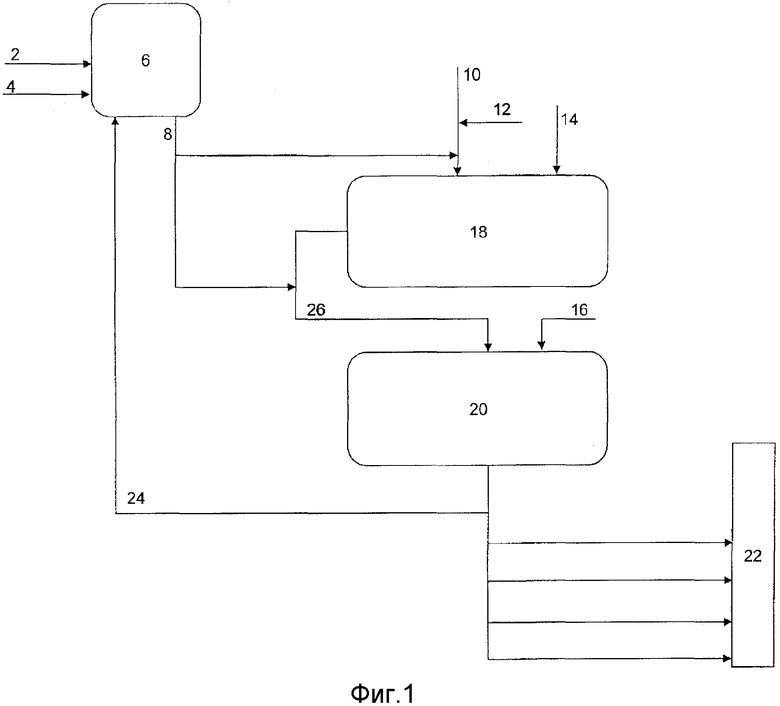

[0018] Фиг. 1 представляет упрощенную технологическую схему способа дезинфекции флюида для обработки приствольной зоны согласно вариантам воплощения изобретения, раскрытым здесь.

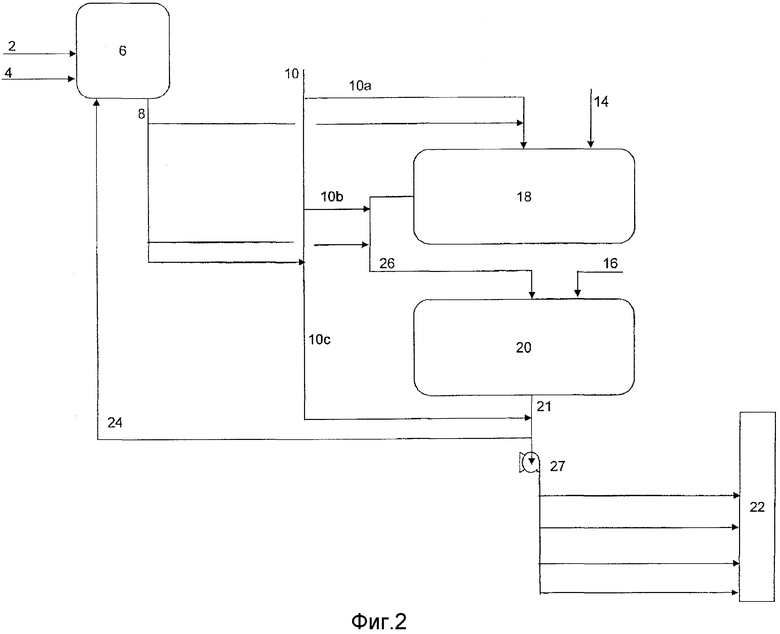

[0019] Фиг. 2 представляет упрощенную технологическую схему способа дезинфекции флюида для обработки приствольной зоны согласно вариантам воплощения изобретения, раскрытым здесь.

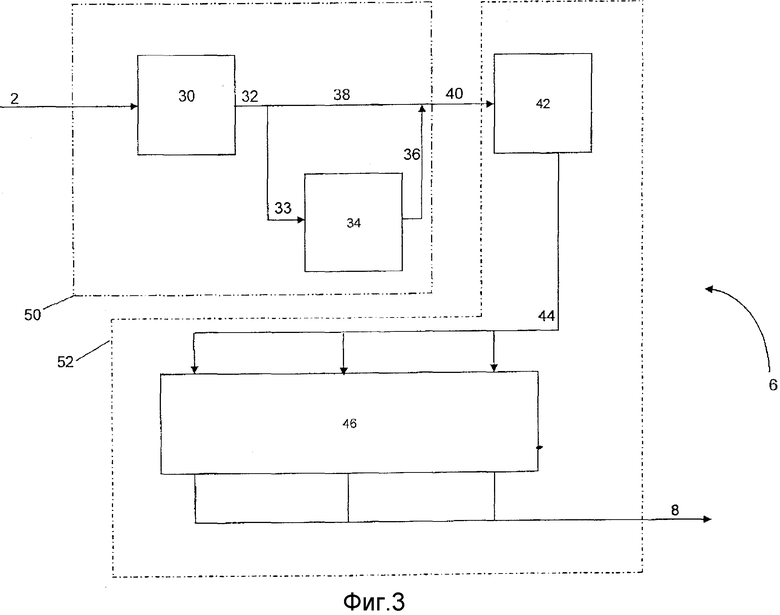

[0020] Фиг. 3 представляет упрощенную технологическую схему системы производства и доставки смешанного окислителя согласно вариантам воплощения изобретения, раскрытым здесь. В некоторых вариантах воплощения изобретения система является модульной и/или контейнерной, как показано с помощью упрощенных технологических схем на Фиг. 4 и Фиг. 5, которые иллюстрируют один возможный способ разместить все из желательного оборудования в транспортируемом модуле, имеющем относительно небольшое территориальное покрытие.

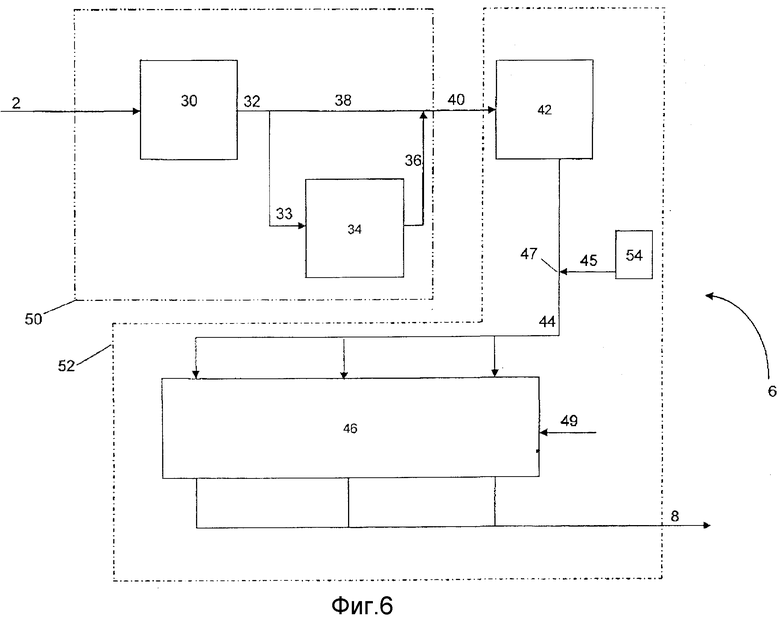

[0021] Фиг. 6 представляет упрощенную технологическую схему системы для производства и доставки смешанного окислителя согласно вариантам воплощения изобретения, раскрытым здесь.

ПОДРОБНОЕ ОПИСАНИЕ

[0022] Используемый здесь термин «флюид для обработки приствольной зоны» означает включение тех флюидов, которые применяются на нефтяных промыслах, в том числе любое количество флюидов, пригодных для закачивания в забой с целью обслуживания или обработки ствола скважины. «Флюид для обработки приствольной зоны» может, таким образом, относиться к флюиду, используемому для бурения, заканчивания, повышения продуктивности пласта, подземного ремонта скважины, гидравлического разрыва пласта, ремонта или иной подготовки ствола скважины к извлечению материалов, находящихся в подземной формации, через которую проходит ствол скважины, включая воду в отстойниках и котлованах, а также флюиды, полученные во время буровых операций, такие как вода обратного потока и промысловая вода, которые могут содержать остаточные полимеры и растворенные металлы в неокисленном состоянии, такие как Fe, Mn и S. Должно быть понятно, что «подземная формация» охватывает обе области - область ниже поверхности земли и область ниже земли, покрытой водой, такой как океанская или пресная вода. Примеры флюидов для обработки приствольной зоны могут включать, но не ограничиваются ими, цементные растворы, буровые флюиды или буровые растворы, вытеснительные флюиды, пакерные флюиды, флюиды для гидроразрыва пласта, паровые или водные нагнетательные флюиды или флюиды для заканчивания, все из которых хорошо известны в этой отрасли. Без ограничений обслуживание ствола скважины включает размещение флюида для обработки приствольной зоны в стволе скважины, чтобы изолировать подземную формацию от части ствола скважины; чтобы поддерживать трубопровод в стволе скважины; чтобы закупорить пустоту или трещину в цементном кольце, размещенном в кольцевом пространстве ствола скважины; чтобы закупорить отверстие между цементным кольцом и трубопроводом; чтобы предотвратить утечку водных или неводных буровых флюидов в зоны потери циркуляции бурового раствора, такие как пустоты, кавернозная зона или трещина гидроразрыва; чтобы использовать как флюид впереди цементного раствора в операциях цементирования; чтобы уплотнить кольцевое пространство между стволом скважины и расширяемой трубой или колонной труб; чтобы произвести гидравлический разрыв пласта; для заводнения пласта с целью повышения добычи углеводородов, подземного ремонта в стволе скважины с целью удаления зарастания, бактерий или других отложений или засорений или их комбинаций.

[0023] В одном аспекте варианты воплощения изобретения, раскрытые здесь, относятся к дезинфекции скважинных флюидов для обработки приствольной зоны, чтобы снизить биологическое загрязнение флюида перед размещением флюида для обработки приствольной зоны в скважине и использованию флюида для обработки приствольной зоны в забое. Более конкретно, варианты воплощения изобретения, раскрытые здесь, относятся к дезинфекции флюидов для обработки приствольной зоны с использованием смешанного окислителя, производимого на буровой площадке.

[0024] Любое количество флюидов для обработки приствольной зоны, указанное выше, можно получить, используя воду или другие текучие среды, загрязненные различными микроорганизмами, включая сульфат-восстанавливающие бактерии, слизеобразующие бактерии, железоокисляющие бактерии и/или бактерии, которые агрессивно воздействуют на полимеры в трещине и флюиды вторичной добычи, а также грибы и/или водоросли и органические источники питания или другие компоненты, которые могут быть обработаны посредством этого изобретения. Перед использованием загрязненных флюидов для получения желательных флюидов для обработки приствольной зоны или одновременно с образованием флюидов для обработки приствольной зоны с загрязненной текучей средой желательно дезинфицировать воду или флюид для обработки приствольной зоны, чтобы минимизировать действие микроорганизмов, которое они могут оказать на бурение, заканчивание, гидравлический разрыв и/или добычу.

[0025] Обнаружено, что смешанный окислитель можно использовать для регулирования роста микроорганизмов. Смешанный окислитель может быть получен в некоторых вариантах воплощения изобретения путем электролиза рассола или солевого раствора, такого как раствор одной или более солей в воде. Одна или более солей могут включать по меньшей мере одно соединение из галогенида щелочного металла, галогенида щелочноземельного металла и галогенида переходного металла, где галогенид может включать, например, фтор, хлор, бром или йод. В частном варианте воплощения изобретения соль может быть хлоридом натрия, бромидом натрия, бромидом калия или смесью, включающей хлорид натрия, бромид натрия или бромид калия среди прочего. Электролиз солевого раствора может давать смесь окислителей, включая два или более из озона, пероксида водорода, гипогалогенита (например, гипохлорита), гипогалогенидной кислоты (например, гипохлорной кислоты или гипобромной кислоты), галогеноксидов (например, диоксида хлора, диоксида брома) и галогена (например, хлора, брома) и, например, других галоген-кислородсодержащих (например, хлор-кислород содержащих) частиц. Однако следует понимать, что термин «смешанный окислитель», используемый здесь, также может включать раствор только из одного окислителя за исключением случаев, когда указано иное.

[0026] Комбинация окислителей и солей галогенидоводородных кислот в растворе на основе воды, получаемая путем электролиза солевого раствора, может усилить потенциал дезинфицирующей композиции и создать неожиданный синергетический эффект для существенного увеличения степеней дезинфекции по сравнению с окислителями, такими как озон, используемыми сами по себе. В некоторых вариантах воплощения изобретения, например, система смешанного окислителя может привести к уменьшению концентрации бактерий в воде: логарифмическое снижение составляет 6 или больше. Уменьшение концентрации бактерий можно осуществить путем контактирования флюида, подлежащего обработке, с водным раствором, содержащим смешанные окислители, в течение периода времени вплоть до приблизительно 2 недель, в том числе в диапазоне от приблизительно 1 секунды до приблизительно 2 часов в некоторых вариантах воплощения изобретения; в диапазоне от приблизительно 1 минуты до приблизительно 30 минут в других вариантах воплощения изобретения и в диапазоне от приблизительно 2 минут до приблизительно 10 минут, в том числе в течение приблизительно 5 минут в еще других вариантах воплощения изобретения.

[0027] В дополнение к флюидам для обработки приствольной зоны, указанным выше, смешанный окислитель, произведенный согласно вариантам воплощения изобретения, раскрытым здесь, также можно использовать для обработки других нефтепромысловых водных источников, таких как резервуары, отстойники, рециркуляционные воды, сточные воды, воды обратного потока и циркулирующая вода, используемая для нагнетания пара. Обработку можно использовать для всех видов свежей или рециркуляционной воды (воды обратного потока, промысловой воды, воды из буровых растворов, из технологических емкостей, воды, получаемой при бурении с продувкой воздухом, прудов со стоячей водой и тому подобное), для водных или паровых нагнетательных флюидов (для повышения добычи), пакерных флюидов, в нефтепромысловых трубопроводах, в скважинах для закачки промстоков, для ремонтных работ, для производственных (например, замена биоцидов, удаление слизи) и других применений в перерабатывающих областях.

[0028] Обратимся теперь к Фиг. 1, где показана упрощенная технологическая схема способа контактирования смешанного окислителя с флюидом для обработки приствольной зоны согласно вариантам воплощения изобретения, раскрытым здесь. Воду 2 и одну или более солей 4 смешивают с образованием солевого раствора, который затем подвергают электролизу в системе производства смешанного окислителя 6, которая включает установку производства электролитического окислителя (не показана), чтобы получить водный раствор, содержащий смешанные окислители 8.

[0029] Флюид для обработки приствольной зоны может быть получен путем смешивания базового флюида 10 с одной или более добавками 12, 14, 16 в одном или более устройствах или емкостях для смешивания 18, 20. Например, базовый флюид 10, такой как вода или рассол, может быть смешан с проппантами, утяжеляющими агентами или другими добавками 12, 14, 16 в высокоточном смесителе непрерывного действия (ВСНД) 18 и в смесителе с программируемой оптимальной плотностью (ПОП) 20, чтобы получить флюид для обработки приствольной зоны.

[0030] Флюид, подлежащий обработке, можно ввести в контакт с раствором смешанного окислителя 8, чтобы дезинфицировать флюид для обработки приствольной зоны перед размещением флюида для обработки приствольной зоны в стволе скважины 22, в том числе в разных позициях вдоль длины ракеты. Контакт флюида для обработки приствольной зоны со смешанным окислителем может быть инициирован в перемешивающих устройствах, смесителях, насосах или связанном с ними трубопроводе и может быть инициирован в одной или более позициях, чтобы тем самым обеспечить достаточное время пребывания для получения желательного снижения биологического загрязнения. Например, как показано, первая порция раствора смешанного окислителя может быть объединена с флюидом для обработки приствольной зоны выше ВСНД 18, и вторая порция раствора смешанного окислителя может быть объединена с флюидом для обработки приствольной зоны выше ПОП 20, перед доставкой обеззараженного флюида в забой к ракете 22.

[0031] Эффективность обработки смешанным окислителем можно контролировать или регулировать, используя один или более анализаторов для измерения или определения содержания остаточного галогена, в том числе свободного активного хлора (САХ) или свободного активного брома (САБ), содержания остаточного кислорода, окислительно-восстановительный потенциал (ОВП), pH, концентраций микроорганизмов или других соответствующих показателей, известных специалистам в этой области. Например, для смешанного окислителя, полученного с использованием хлорсодержащих солей, образец обработанного флюида можно анализировать на содержание остаточного хлора, который может служить мерой эффективности снижения биологического загрязнения, а также как показатель избытка или недостатка введенной дозы. Содержание остаточного хлора, равное приблизительно 2 м.д., например, может указывать на то, что флюид для обработки приствольной зоны подвергли достаточной дезинфекции. Повышенные значения остаточного продукта также могут указывать на то, что вода для обработки достаточно дезинфицирована, и/или на то, что бактерии в воде обратного потока присутствуют в небольшом количестве или не присутствуют вообще. Повышенные значения остаточного продукта также могут указывать на то, что существует некоторая возможность обработать флюид, проходящий в забой, что может помочь в обработке, удалении и/или предотвращении образования биопленки и другого биологического загрязнения одного или более из следующего: емкостей для смешивания 18, 20, связанных с ними трубопроводов, ствола скважины и пластов горных пород, которые вступают в контакт с флюидом для обработки приствольной зоны при проведении скважинных работ.

[0032] Как показано на чертеже и только в качестве примера образец обработанного флюида для обработки приствольной зоны может быть получен посредством линии технологического потока 24 и проанализирован на уровни остаточного окислителя путем измерения окислительно-восстановительного потенциала (ОВП) с использованием соответствующего анализатора (не показан), который может быть расположен в системе производства смешанного окислителя 6 (замкнутая система управления с обратной связью). Образцы дополнительно или альтернативно могут быть получены из ВСНД 18, ПОП 20 или передаточной линии 26 между ВСНД и ПОП (управление с обратной связью). При желании образец флюида, подлежащего обработке, может быть взят из линии технологического потока 10 выше ВСНД 18 (замкнутая система прямого управления). Можно использовать комбинацию управления с обратной связью и управления прямого регулирования. Объемное отношение раствора смешанного окислителя к флюиду для обработки приствольной зоны (дозировочный коэффициент) затем можно скорректировать или отрегулировать на основе анализов различных образцов. Дополнительно или альтернативно точку контакта или пропускную способность можно корректировать или регулировать, чтобы изменять время контакта, предусмотренное перед использованием обработанного скважинного флюида.

[0033] В качестве другого примера эффективность обработки смешанным окислителем можно контролировать или регулировать, используя один или несколько точек отбора образцов, измеряя свободный активный хлор и окислительно-восстановительный потенциал. В связи с возможностью присутствия химических соединений в воде, используемой для получения флюида для обработки приствольной зоны или наличия химических реагентов и добавок, добавляемых к воде, контакт с раствором смешанного окислителя может вызвать реакции, в которых образуются химические соединения, которые могут скрывать фактически достигнутый эффект. Например, аммиак может реагировать с гипохлорной кислотой с образованием монохлораминов (NH2Cl), дихлораминов (NHCl2) и трихлораминов (NCl3), которые могут быть обнаружены при измерении уровней остаточного хлора, но могут быть учтены путем дополнительного измерения окислительно-восстановительного потенциала. Таким образом, в некоторых вариантах воплощения изобретения использование нескольких аналитических методов может обеспечить показатель истинной эффективности обработки смешанным окислителем, усиливая управление обработки смешанным окислителем (дозировочные коэффициенты и тому подобное). Измерение в реальном времени или почти в реальном времени ОВП, САХ, pH или других свойств флюида для обработки приствольной зоны может, таким образом, обеспечить полностью интегрированное управление системы, чтобы обеспечить дезинфицирующие дозировочные коэффициенты, которые являются подходящими для достижения желательной дезинфекции и могут позволить использовать оптимальные дозировочные коэффициенты, предотвращая недостаточное дозирование или избыточное дозирование флюида для обработки приствольной зоны смешанными окислителями.

[0034] В зависимости от концентрации соли в солевом растворе и результатов электролиза раствор смешанного окислителя может содержать от 100 м.д. до 10000 м.д. окислителя, в том числе от приблизительно 2000 м.д. до приблизительно 8000 м.д. окислителей в некоторых вариантах воплощения изобретения или от приблизительно 3000 м.д. до приблизительно 6000 м.д. окислителей в других вариантах воплощения изобретения, в том числе от приблизительно 4000 м.д. до приблизительно 5000 м.д. (по массе). Чтобы достичь желательного снижения биологических микроорганизмов, раствор смешанного окислителя можно использовать в некоторых вариантах воплощения изобретения при объемном отношении в диапазоне от приблизительно 1 галлона (0,0038 м3) раствора смешанного окислителя на 10 баррелей (1,59 м3) флюида для обработки приствольной зоны до приблизительно 1 галлона (0,0038 м3) раствора смешанного окислителя на 500 баррелей (79,49 м3) флюида для обработки приствольной зоны (от 1 галлон : 10 баррелей (0,0038 м3 : 1,59 м3) до 1 галлон : 500 баррелей (0,0038 м3 : 79,49 м3). В других вариантах воплощения изобретения объемное отношение может быть в диапазоне от приблизительно 1 галлона (0,0038 м3) к 20 баррелям (3,18 м3) до приблизительно 1 галлона (0,0038 м3) к 100 баррелям (15,90 м3); от приблизительно 1 галлона (0,0038 м3) к 30 баррелям (4,77 м3) до приблизительно 1 галлона (0,0038 м3) к 50 баррелям (7,95 м3) в еще других вариантах воплощения изобретения.

[0035] Электролиз солевого раствора можно выполнить, используя установку для производства электролитического окислителя. Такие установки раскрыты здесь или описаны, например, в патентах США №№ 7922890, 5853579, 7429556 и 6524475 в том числе. Установки для производства электролитического окислителя доступны, например, от MIOX Corporation (Альбукерке, Нью-Мексико).

[0036] Установки для производства электролитического окислителя могут быть чувствительными к различным металлам и другим компонентам, которые могут присутствовать в воде, подаваемой через линию технологического потока 2. Одним из основных механизмов отказа неразделенных электролитических ячеек является образование нежелательных пленок и отложений на поверхности электродов. Источником таких загрязнений, как правило, является или вода, подаваемая на участок производства, или загрязняющие вещества, находящиеся в соли(ях), которая (которые) используется для получения солевого раствора, питающего электролитическую систему. Таким образом, может быть желательно или необходимо обработать воду, подаваемую через линию технологического потока 2, для уменьшения, регулирования или контроля суммарного содержания растворенных твердых веществ (СРВ) в воде, которое должно быть меньше чем приблизительно 5000 мг/л в некоторых вариантах воплощения изобретения; меньше чем приблизительно 3000 мг/л в других вариантах воплощения изобретения и меньше чем приблизительно 1000 мг/л в еще других вариантах воплощения изобретения. Чтобы минимизировать нежелательные загрязнители, вода, подаваемая в систему, может проходить через одну или несколько систем фильтрования и/или систему смягчения воды. Кроме того, качество подаваемой соли может быть конкретизировано, чтобы минимизировать частоту операций по чистке электролитической ячейки.

[0037] Работа электролитических ячеек также может быть чувствительной к температуре и давлению солевого раствора. Когда природные источники водоснабжения (ручьи, реки, озера и тому подобное) и другие источники водоснабжения (скважины, общественные источники водоснабжения и тому подобное) могут подавать воду при различных температурах и давлениях, может быть необходимым повысить или понизить давление в системе подачи и/или увеличить или уменьшить температуру воды или солевого раствора. В некоторых вариантах воплощения изобретения температура подаваемой воды может быть отрегулирована так, чтобы находиться в диапазоне от приблизительно 45°F (7,22°С) до приблизительно 100°F (37,78°С); в диапазоне от приблизительно 50°F (10°С) до приблизительно 90°F (32,22°С) в других вариантах воплощения изобретения; и в диапазоне от приблизительно 55°F (12,78°С) до приблизительно 80°F (26,67°С) в еще других вариантах воплощения изобретения. В некоторых вариантах воплощения изобретения давление подаваемой воды может быть отрегулировано так, чтобы находиться в диапазоне от приблизительно 20 (0,14 МПа) до приблизительно 200 фунт/кв. дюйм (1,4 МПа); в диапазоне от приблизительно 40 (0,28 МПа) до приблизительно 150 фунт/кв. дюйм (1,03 МПа) в других вариантах воплощения изобретения и в диапазоне от приблизительно 60 (0,41 МПа) до приблизительно 110 фунт/кв. дюйм (0,76 МПА) в еще других вариантах воплощения изобретения. В зависимости от конструкции электролитических ячеек также можно использовать другие температуры и давления.

[0038] Обратимся теперь к Фиг. 2, где показан чертеж упрощенной технологической схемы контактирования смешанного окислителя с флюидом для обработки приствольной зоны согласно вариантам воплощения изобретения, раскрытым здесь, где одинаковые числовые обозначения представляют одинаковые детали. Воду 2 и одну или более солей 4 смешивают с образованием солевого раствора, который затем подвергают электролизу в системе производства смешанного окислителя 6, которая включает установку для производства электролитического окислителя (не показана), чтобы получить водный раствор, содержащий смешанные окислители 8.

[0039] В этом варианте воплощения изобретения флюид для обработки приствольной зоны может быть получен путем смешивания одной или более порций (a, b, c) базового флюида 10 с одной или более добавками 14, 16 в одном или более устройствах или емкостях для смешивания 18, 20, при этом полученную смесь объединяют с дополнительным базовым флюидом для закачивания флюида для обработки приствольной зоны в забой (то есть в линию разделения системы гидравлического разрыва, ограничивая общее количество базового флюида, подлежащего закачиванию через смесители). Например, первую порцию 10a базового флюида 10, такого как вода или рассол, можно смешать с проппантами, утяжеляющими агентами или другими добавками 14, 16 в высокоточном смесителе непрерывного действия (ВСНД) 18 и смесителе с программируемой оптимальной плотностью (ПОП) 20, чтобы получить флюид для обработки приствольной зоны 21. При желании вторую порцию 10b можно добавить в ПОП 20.

[0040] Раствор смешанного окислителя 8 может контактировать с флюидом для обработки приствольной зоны 21 или с предшественником флюида для обработки приствольной зоны, таким как базовый флюид 10 или его порция или смесь в или вытекающий поток из ВСНД 18 или ПОП 20, чтобы дезинфицировать флюид для обработки приствольной зоны перед размещением флюида для обработки приствольной зоны в стволе скважины 22, в том числе в разных позициях вдоль длины ракеты. Контакт флюида для обработки приствольной зоны со смешанным окислителем может быть инициирован в перемешивающих устройствах, смесителях, насосах или связанных с ними трубопроводах и может быть инициирован в одной или более позициях, чтобы тем самым обеспечить достаточное время пребывания для получения желательного снижения биологического загрязнения. Например, как показано, первая порция раствора смешанного окислителя может быть объединена с порцией базового флюида 10а выше ВСНД 18, вторая порция раствора смешанного окислителя может быть объединена с вытекающим потоком из ВСНД 18 выше ПОП 20 и третья порция смешанного окислителя может контактировать с остальной порцией базового флюида 10с перед доставкой обеззараженного флюида в забой к ракете 22 с помощью насоса высокого давления 27. Образец обработанного флюида для обработки приствольной зоны может быть получен из линии технологического потока 24 выше насоса 27 (то есть со стороны низкого давления нагнетания насоса) для анализов, как описано выше, включая один или более анализов из следующих: содержание остаточного окислителя, рН, содержание свободного активного галогена, окислительно-восстановительный потенциал в том числе.

[0041] Управление расходом смешанного окислителя может быть основано на конкретных потребностях в различных потоках. Например, основная масса базового флюида может содержаться в порции 10c, которая может потребовать больше или меньше окислителя в зависимости от источника снабжения. В отличие от этого меньший поток базового флюида через ВСНД 18 и ПОП 20 может требовать меньше обработки (меньший поток базового флюида) или возможно больше обработки (что может быть обусловлено введением химических реагентов/вмешиванием добавки или застойными зонами в емкостях для перемешивания и связанном с ними трубопроводе, если он имеется, допуская рост биологических загрязнителей). Таким образом, можно управлять несколькими точками введения раствора смешанного окислителя, чтобы удовлетворить специфические потребности конкретной системы смешивания и используемых добавок, что приведет к правильно обработанному флюиду, нагнетаемому в забой.

[0042] Обратимся теперь к Фиг. 3, где показан чертеж упрощенной технологической схемы системы производства смешанного окислителя 6 согласно вариантам воплощения изобретения, раскрытым здесь, где одинаковые числовые обозначения представляют одинаковые детали. Насосы, клапаны для регулирования потока, клапаны для регулирования давления, отсечные клапаны и другое релевантное оборудование не показано для упрощения чертежа. Вода может подаваться через линию технологического потока 2 и питать систему обработки воды 30. В системе обработки воды 30 вода может фильтроваться, умягчаться и подвергаться теплообмену, что в результате приводит к потоку кондиционированной воды 32, имеющему желательную температуру и содержание растворенных твердых веществ (СРВ).

[0043] Затем первую порцию 33 кондиционированной воды можно объединить с одной или более солями 4 в системе производства солевого раствора 34. Например, некоторое количество соли может быть загружено в емкость и солевой раствор может быть произведен путем пропускания первой порции кондиционированной воды через емкость, чтобы растворить порцию соли. Полученный солевой раствор, выходящий через линию технологического потока 36, будет насыщенным или почти насыщенным солевым раствором.

[0044] Затем солевой раствор 36 можно объединить со второй порцией 38 кондиционированной воды, чтобы получить разбавленный солевой раствор 40 для питания установки для производства электролитического окислителя 42. Разбавленный солевой раствор должен иметь желательную температуру питания, например в диапазоне от приблизительно 55°F (12,78°С) до приблизительно 80°F (26,67°С), и может иметь содержание растворенной соли в диапазоне от приблизительно 0,01% до 5% по массе, например в диапазоне от приблизительно 0,1% до приблизительно 3% по массе. Электролиз раствора растворенной соли в установке для производства электролитического окислителя 42 может привести к различным соединениям-окислителям, включая озон, пероксид водорода, гипогалогенит (например, гипохлорит), гипогалогенидную кислоту (например, гипохлорную кислоту), галогеноксиды (например, диоксид хлора) и галоген (например, хлор) и другие галоген-кислородсодержащие (например, хлор-кислород содержащие) частицы, например. Затем раствор смешанного окислителя может быть выведен из установки 42 через линию технологического потока 44 и направлен для подачи, в некоторых случаях, в одну или несколько емкостей для хранения 46 через линию потока 8 для контакта с флюидом, подлежащим дезинфекции. Электролитические ячейки, которые можно использовать в установке для производства электролитического окислителя 42, могут варьировать по размеру/мощности, и некоторые варианты воплощения систем изобретения, раскрытые здесь, могут включать две или больше установки для производства электролитического окислителя 42.

[0045] Дезинфекция флюидов для обработки приствольной зоны может не быть желательной в течение всего периода бурения и может быть желательной только, например, во время гидравлического разрыва пласта скважины с помощью флюида для гидроразрыва. В таких случаях желательно иметь систему доставки смешанного окислителя, которая прибывает на участок бурения только в период времени, необходимый для дезинфекции флюида для обработки приствольной зоны во время желательной операции на участке бурения.

[0046] Для обеспечения временной потребности на участке бурения система производства смешанного окислителя может быть транспортируемой в некоторых вариантах воплощения изобретения, раскрытых здесь, где система смешанного окислителя может быть контейнерной и может быть модульной, использующей два или более контейнерных модулей. В некоторых вариантах воплощения изобретения система производства смешанного окислителя может быть заключена в один модуль, размер которого не больше чем один сорокафутовый эквивалент (СФЭ). В других вариантах воплощения изобретения система производства смешанного окислителя может быть заключена в два модуля, где размер первого и второго модулей не больше чем один СФЭ. В еще других вариантах воплощения изобретения система производства смешанного окислителя может быть заключена в два модуля, где размер первого модуля не больше одного двадцатифутового эквивалента (ДФЭ) и размер второго модуля не больше чем два ДФЭ. Используемый здесь термин один СФЭ определяется как равный по размеру типичному транспортному контейнеру длиной 40 футов, шириной 8 футов и высотой 9,5 футов (12,2 м × 2,4 м × 2,9 м) (приблизительно 3040 куб. футов или 87 м3), и один ДФЭ определяют, как равный по размеру типичному транспортному контейнеру длиной 20 футов, шириной 8 футов и высотой 9,5 футов (6,1 м × 2,4 м × 2,9 м) (приблизительно 1520 куб. футов или 43 м3). Например, как показано на Фиг. 3, первый модуль 50 может вмещать систему обработки воды 30 и систему производства солевого раствора 34 среди других компонентов (не показаны на чертеже), и второй модуль 52 может вмещать установку для производства электролитического окислителя 42 и один или несколько емкостей для хранения смешанного окислителя 46. Аналогично система для производства и доставки смешанного окислителя может быть модульной, контейнерной, легкой для транспортирования и легкой для монтажа или для удаления с буровой площадки. Например, чтобы облегчить монтаж на участке бурения, модульная система может быть оснащена соединениями по текучей среде для быстрого подключения линии водоснабжения 2 к источнику водоснабжения, чтобы подсоединить поток смешанного окислителя 8 к трубопроводам флюида для транспортирования смешанного окислителя с целью смешивания его с флюидом для обработки приствольной зоны и для присоединения к различным линиям технологических потоков между модулями 50, 52, в том числе линиям промывки, линиям технологических возвратов и другим линиям потоков, не показанным на чертеже.

[0047] Участки буровой могут быть пространственно ограничены, и доставка или хранение химических реагентов не всегда может быть возможной или даже желательной, что обусловлено возможностью утечки и другими проблемами погрузки/разгрузки. Например, доставка, хранение и погрузка/разгрузка биоцидов на участке буровой обычно являются нежелательными, но часто допускаются на короткий период проведения операции гидравлического разрыва пласта.

[0048] Для того чтобы избежать или минимизировать погрузку/разгрузку солей и других компонентов, транспортируемые системы для производства смешанного окислителя согласно вариантам воплощения изобретения, раскрытым здесь, могут прибывать на буровой участок, уже содержащими все необходимые компоненты и химические реагенты, включая соли для образования солевого раствора и кислоту или другие компоненты, используемые для чистки электролитических ячеек. Например, система производства солевого раствора 34 может включать емкость (не показана). Некоторое количество соли может быть загружено в емкость в удаленном месте. Затем емкость можно транспортировать на участок буровой, подлежащий обслуживанию, и использовать для производства солевого раствора путем пропускания воды через доставленную емкость. Аналогично емкость для хранения кислоты может находиться в модуле(ях), чтобы в ней содержать кислоту, используемую для чистки электролитических ячеек. Таким же образом соли и кислоты не должны отгружаться отдельно на участок буровой и загружаться в емкости, тем самым сводя к минимуму необходимость для доставки, хранения и погрузки/выгрузки этих соединений на участке буровой и одновременно минимизируя возможные утечки и разливы.

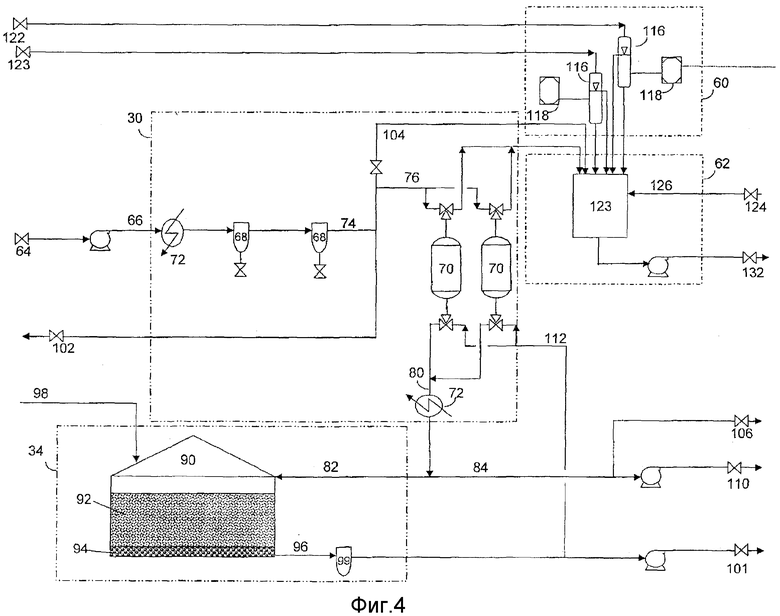

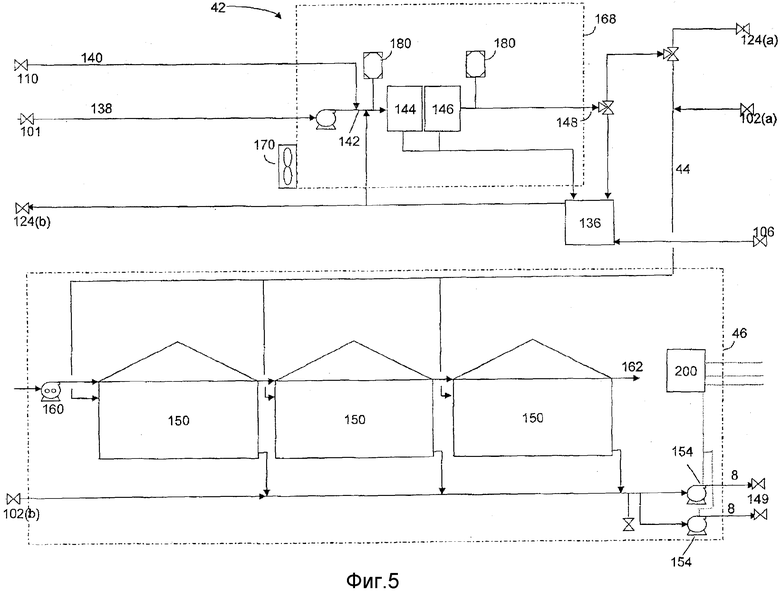

[0049] На Фиг. 4 и 5 показаны чертежи упрощенных технологических схем для одного возможного варианта воплощения модулей 50 и 52 соответственно, где одинаковые числовые обозначения представляют одинаковые детали. Как показано, оборудование в модуле 50 может быть расположено и может иметь такой размер, который отвечает одному ДФЭ, и оборудование в модуле 52 может быть расположено и может иметь такой размер, который отвечает одному СФЭ.

[0050] Обратимся теперь к Фиг. 4, где модуль 50 может включать систему обработки воды 30, систему производства солевого раствора 34, систему отбора образцов 60 и систему обработки технологических возвратов 62. Как описано выше, водопроводную трубу 64 можно подсоединить к водоснабжению на участке буровой. Затем воду можно закачивать через водопроводную трубу 66 в систему обработки воды 30, которая может включать одну или более систем фильтрации 68, и одну или более систем умягчения воды 70. Система фильтрации 68 может включать мешочные фильтры, картриджные фильтры и тому подобное. Система обработки воды 30 также может включать один или более теплообменников 72, местоположение которых зависит от необходимости нагревать или охлаждать воду перед, между или после фильтрации и умягчения.

[0051] Вода в водопроводной трубе 66 проходит через один или более фильтров 68, давая поток отфильтрованной воды 74, часть которого направляют через линию технологического потока 76 в системы умягчения воды 70. Кондиционированная вода (то есть отфильтрованная и умягченная и в некоторых случаях нагретая/охлажденная) может быть выведена через линию технологического потока 80. Затем первую порцию кондиционированной воды можно направить в систему производства солевого раствора 34 через линию технологического потока 82 и вторую порцию кондиционированной воды можно вывести через водоток 84.

[0052] Система производства солевого раствора 34 может включать одну или несколько емкостей 90, в которых можно производить некоторое количество одной или более солей 92 поверх подложки из гранулированного материала, который предотвращает истечение соли как твердого вещества в трубопровод 96. Как указано выше, соль можно загружать на участке буровой или можно предварительно загрузить в удаленном месте, например через входное отверстие 98, расположенное в верхней части емкости 90. Кондиционированную воду можно пропустить через емкость, растворив порцию соли, а солевой раствор можно вывести через линию технологического потока 96. Может быть предусмотрен фильтр 99 для защиты нижестоящего по потоку оборудования от твердых частиц, которые иногда могут выходить из емкости 90. Затем солевой раствор под давлением закачивают в соединительный трубопровод 101.

[0053] Как показано на чертеже, отфильтрованная вода в трубопроводе 74 разделяется на три фракции, из которых фракция 76 описана выше. Кроме того, порцию отфильтрованной воды можно использовать в некоторых случаях во время штатной операции системы или для чистки системы и можно направить для промывки водоотвода 102 или можно направить в линию технологического потока 104 для продувки системы обработки технологических возвратов 62. Поток кондиционированной воды 84 точно так же может служить источником умягченной воды, когда его подают в трубопровод промывки умягченной водой 106. Поток кондиционированной воды 84 также подают в бустер-насос 108 для питания с целью повышения давления в водопроводе 110.

[0054] Система умягчения воды 70 может требовать периодической регенерации, которую можно выполнять, используя солевой раствор, полученный в системе 34. Во время регенерации системы умягчения 70 порцию солевого раствора в водопроводе 96 направляют через линию подачи 112 в систему умягчения 70. Затем сток направляют через линию технологического потока 114 в систему обработки технологических возвратов 62.

[0055] Система отбора образцов 60 может включать один или более пробоотборных клапанов/диверторов 116, каждый из которых связан с одним или более анализаторами 118 для измерения содержания остаточного хлора, проводимости или других свойств флюида для обработки приствольной зоны после контакта с раствором смешанного окислителя. Образцы, которые могут транспортироваться из различных точек в системе бурения или заканчивания, направляют в модуль 50 через соединения 120, 122.

[0056] Система обработки технологических возвратов 62 может включать резервуар для хранения 123, чтобы накапливать материалы из различных потоков и емкостей во время работы системы, включая технологические возвраты, полученные во время пуска электролизной установки, отбора образцов, регенерации агента для умягчения воды, и чистки электролитических ячеек (описано ниже для Фиг. 5) в том числе. Например, технологические возвраты от чистки электролитических ячеек можно направить в модуль 50 через соединение 124 и трубопровод подачи 126.

[0057] Флюиды, накопленные в резервуаре для хранения 123, могут включать воду, образцы флюида для обработки приствольной зоны, отходы регенерации и отработанную кислоту после чистки электролитической ячейки. Поскольку кислотную промывку выполняют по необходимости, может оказаться необязательным чистить ячейки на каждой буровой площадке или даже во время дезинфекции. Технологические возвраты, полученные во время работы системы производства смешанного окислителя, можно подавать через трубопровод 130 в соединение 132 для связи по текучей среде с другими рабочими участками буровой или резервуарами для хранения. Например, технологические возвратные флюиды или их часть можно использовать для образования по меньшей мере части флюида для обработки приствольной зоны. Таким образом, технологические возвраты эффективно используются для получения продукта и все жидкие «технологические возвраты», полученные из системы, можно потреблять во время других скважинных операций, что приводит к незначительным отходам производства в результате процесса дезинфекции (кроме собираемых твердых отходов, таких как фильтрующие картриджи и тому подобное).

[0058] Обратимся теперь к Фиг. 5, где модуль 52 может включать систему хранения солевого раствора 46, установку для производства электролитического окислителя 42 и систему кислотной промывки 136. Солевой раствор, подаваемый через соединение 101 и трубопровод подачи 138, и воду под давлением, подаваемую через соединение 110 и трубопровод подачи 140, направляют для питания в установку для производства электролитического окислителя 42. Расходы и давление воды под давлением и солевого раствора регулируются так, что разбавленный солевой раствор 142 подается в электролитические ячейки в камеры 144, 146, давая эффлюент, содержащий смешанный окислитель, выходящий через линию технологического потока 148. Затем смешанный окислитель в некоторых случаях направляют для питания через линию технологического потока 44 в систему хранения смешанного окислителя 46, когда хранение обеспечивается и/или является желательным, и через линии технологического потока 8 к соединениям 149 для жидкостного транспортирования раствора смешанного окислителя для контакта с флюидом и обработки приствольной зоны.

[0059] Система хранения смешанного окислителя 46 может включать одну или более емкостей 150, каждая из которых имеет размер по меньшей мере 500 галлонов (1,89 м3). Например, как показано на чертеже, модуль 52 может включать три емкости для хранения 150, каждая из которых вмещает приблизительно 800 галлонов (3,03 м3), с общим резервным объемом хранения приблизительно 2400 галлонов (9,08 м3).

[0060] Смешанный окислитель, полученный в установке для производства смешанного окислителя 42, является стабильным в течение периода приблизительно 24 часа. По сути, нежелательно получать раствор смешанного окислителя до возникновения потребности в нем. Емкости 150, когда используются, могут обеспечить временное хранение для содержания раствора смешанного окислителя в случае нарушения энергоснабжения, например когда подача энергии на установку для производства электролитического окислителя 42 случайно или временно прекращается. Когда желательно продолжить подачу раствора смешанного окислителя для дезинфекции, даже в случае отключения энергии от остальной части системы, модуль 52 также может быть снабжен электрогенератором (не показан) для управления насосами 154 и связанными с ними регулирующими клапанами, чтобы поддерживать непрерывность дезинфекции во время операции гидравлического разрыва.

[0061] Побочным продуктом установки для производства электролитического окислителя 42 является водород, который может накапливаться в емкостях 150. Для предотвращения чрезмерного накопления водорода и поддержания концентрации водорода в скважине ниже его воспламеняемости или пределов взрываемости воздуходувка 160 может обеспечивать циркуляцию воздуха или азота через свободное пространство емкостей 150, отводя водородсодержащий паровой поток через линию технологического потока 162, который затем можно вывести в атмосферу, сбросить на факел или иным образом утилизировать безопасным способом. Альтернативно можно использовать дегазирующую колонну (не показана) выше по потоку емкости 150 для того, чтобы отделить водород.

[0062] Как указано выше, может быть необходимым периодически чистить электролитические ячейки, что обусловлено образованием пленки на электродах. Система кислотной промывки 136 может включать емкость, содержащую кислоту, пригодную для чистки электродов, такую как хлористоводородную или соляную кислоту. Затем кислоту можно разбавить промывной водой при необходимости и направить на циркуляцию через камеры 144, 146, чтобы очистить электроды. Технологические возвраты, полученные во время операции очистки, затем можно направить в резервуар для технологических возвратов 123 или альтернативно можно управлять индивидуальным потоком технологических возвратов. Операции чистки и обычную работу установки можно контролировать, например, используя один или более анализаторов 180. В некоторых вариантах воплощения изобретения этап очистки можно выполнять, используя кислоту, полученную на месте с использованием электролитической ячейки, генерирующей кислоту, так, как описано, например, в Патенте США 7922890.

[0063] Промывная вода для струйной промывки или продувки компонентов в модуле 52 может подаваться, как описано для Фиг. 4, где модуль 52 включает соединения для стыковки с соединениями линий технологического потока в модуле 50. Они аналогичным образом представлены на Фиг. 5 с обозначениями (a) или (b), указывающими, что поток может разделяться и направляться к разным установкам после соединения стыковки между двумя модулями.

[0064] Значительное количество твердых частиц (песок, пыль) может присутствовать в воздухе на буровом участке, особенно во время операций гидравлического разрыва, что обусловлено транспортированием проппанта. Чтобы предотвратить повреждение установки для производства электролитического окислителя 42, установку можно разместить в закрытом помещении 168, имеющем систему охлаждения отфильтрованного воздуха 170, тем самым обеспечивая циркуляцию отфильтрованного воздуха через закрытое помещение, удаляя тепло, вырабатываемое или выделяемое во время электролиза, и обеспечивая защиту оборудования от воздействия обычных условий на буровом участке во время операций гидравлического разрыва.

[0065] Когда модульная система прибывает на буровую площадку, она может быть установлена и подготовлена к работе в течение нескольких часов (например, меньше чем 8 часов). Для связи флюида между модулями следует сделать соединения (соединения 102, 106, 124, где происходит разделение в модулях на одну или более фракций (a), (b)) для связи флюида с водоснабжением (соединение 64), для транспортирования воды под давлением и солевого раствора к установке для производства электролитического окислителя 42 (соединения 101, 110) и для транспортирования раствора смешанного окислителя через одну или более линий технологического потока 8 (соединения 149). Остальные потребности системы включают источник энергии для электролитических ячеек и каналы связи (проводная и беспроводная связь) для передачи данных о расходе флюида для обработки приствольной зоны, композициях, анализах, времени заканчивания, времени пуска и/или для передачи другой информации и технологических данных системе управления 200, где система управления конфигурирована так, чтобы использовать передаваемую информацию для регулирования или корректировки расхода раствора смешанного окислителя для контакта с флюидом для обработки приствольной зоны исходя из анализов и измеренных значений расходов среди других возможных переменных. Таким же образом систему управления для систем смешанного окислителя, раскрытых здесь, можно соединить линиями связи с внутренними и/или внешними источниками, чтобы управлять доставкой раствора смешанного окислителя к флюиду для обработки приствольной зоны.

[0066] Например, внешняя система управления операцией гидравлического разрыва может передавать данные о расходе флюида для гидроразрыва или одном или более компонентах жидкости для гидроразрыва скважине, так чтобы дозировка добавляемого раствора смешанного окислителя могла быть регулируемой и отвечать изменениям в расходе и/или составе в течение циклов операции гидроразрыва. В качестве другого примера переданное сообщение может обеспечивать указание на время начала или прекращения подачи водного раствора, например, когда операции гидравлического разрыва завершаются или для того, чтобы избежать смешивания водного раствора во время пропускания кислоты, обычно используемой в начале операции гидравлического разрыва пласта, или при других потенциально несовместимых добавках жидкости для гидроразрыва, которые могут использоваться. В качестве другого примера переданное сообщение может быть показателем свойства или композиции флюида, подлежащего дезинфекции, например, чтобы правильно корректировать расход смешанного окислителя, например, когда изменяется тип добавки к флюиду для обработки приствольной зоны или относительное количество добавки к флюиду для обработки приствольной зоны.

[0067] В качестве конкретного примера управления, во время операции гидравлического разрыва может быть принято решение поменять полимерную добавку на основе акриламида на гуар. Система управления может получить сообщение, указывающее на изменение композиции полимерной добавки, и затем система управления может скорректировать расход смешанного окислителя, чтобы учесть увеличение потребности в окислителе, обусловленной изменением в добавках. Аналогично в операциях гидравлического разрыва могут заменить проппант без покрытия на проппант, покрытый смолой, что приведет к увеличению потребности в смешанном окислителе. Кроме того, когда используются прямые прерыватели (например, неинкапсулированный персульфат аммония), может быть желательно уменьшить скорости подачи смешанного окислителя, чтобы избежать потенциальных реакций, которые могут оказать влияние на работу прерывателя.

[0068] Как дополнительный пример варианты воплощения процесса управления могут включать один или несколько этапов из: (a) получение сигнала, указывающего расход одного или более компонентов флюида для обработки приствольной зоны. Сигналы расхода могут показывать объемные, массовые или весовые расходы и могут обеспечивать идентификацию компонента. Сигнал может передаваться внешней системой управления операции гидравлического разрыва, и сигнал может приниматься системой управления. (б) Расчет расхода (также называемого дозировочным коэффициентом) водного раствора, содержащего окислители, на основе расхода компонентов базируется на предопределенной потребности в окислителе в расчете на объемную, массовую или весовую единицу компонента. (в) Выбор предопределенной потребности в окислителе для расчета дозировочного коэффициента из группы данных о потребности в окислителе, хранимых в системе управления, когда сигнал указывает, что компонент, соответствующий потребности, присутствует во флюиде для обработки приствольной зоны. (г) Расчет совокупного дозировочного коэффициента водного раствора исходя из суммы рассчитанных дозировочных коэффициентов для двух или более компонентов флюида для обработки приствольной зоны. (д) Подмешивание водного раствора к флюиду для обработки приствольной зоны при или в ответ на рассчитанный дозировочный коэффициент или совокупный дозировочный коэффициент. (е) Использование рассчитанного дозировочного коэффициента (или совокупного дозировочного коэффициента) как скорости подмешивания водного раствора к флюиду для обработки приствольной зоны в течение предопределенного периода времени и затем регулирование исходя из сигнала, указывающего по меньшей мере одно из следующего: содержание остаточного окислителя, рН, содержание свободного активного галогена и окислительно-восстановительный потенциал обработанного флюида. Это можно сделать на начальных этапах операции гидравлического разрыва, например до того, как оператор убедится, что уровни остаточного окислителя во флюиде для обработки приствольной зоны являются относительно неизменными. (ж) Использование рассчитанного дозировочного коэффициента (или совокупного дозировочного коэффициента) как скорости подмешивания водного раствора к флюиду для обработки приствольной зоны до тех пор, пока сигнал, указывающий по меньшей мере одно из следующего: содержание остаточного окислителя, рН, содержание свободного активного галогена и окислительно-восстановительный потенциал обработанного флюида, не изменится более чем на предварительно установленное значение (то есть остается неизменным). (з) Переход от регулирования скорости подмешивания исходя из сигнала, указывающего по меньшей мере одно из следующего: содержание остаточного окислителя, рН, содержание свободного активного галогена и окислительно-восстановительный потенциал обработанного флюида к использованию рассчитанного дозировочного коэффициента как заданной точки для скорости подмешивания во время проведения операции гидравлического разрыва, когда рассчитанный дозировочный коэффициент изменяется за предопределенный период времени или когда по меньшей мере одно из следующего: содержание остаточного окислителя, рН, содержание свободного активного галогена и окислительно-восстановительный потенциал обработанного флюида остается неизменным. (и) Увеличение дозировочного коэффициента водного раствора в ответ на сигнал, указывающий изменение композиции флюида для обработки приствольной зоны во время операции гидравлического разрыва, так что расход полимерной добавки на основе акриламида уменьшается, а расход добавки на основе гуара увеличивается. (к) Уменьшение дозировочного коэффициента водного раствора в ответ на сигнал, указывающий изменение композиции флюида для обработки приствольной зоны во время операции гидравлического разрыва, так что расход добавки на основе гуара уменьшается и расход полимерной добавки на основе акриламида увеличивается. (л) Увеличение дозировочного коэффициента водного раствора в ответ на сигнал, указывающий изменение композиции флюида для обработки приствольной зоны во время операции гидравлического разрыва, так что расход проппанта без покрытия уменьшается, а расход проппанта, покрытого смолой, увеличивается. (м) Уменьшение дозировочного коэффициента водного раствора в ответ на сигнал, указывающий изменение состава флюида для обработки приствольной зоны во время операции гидравлического разрыва, так что расход проппанта, покрытого смолой, уменьшается, а расход проппанта без покрытия увеличивается. (н) Уменьшение дозировочного коэффициента водного раствора в ответ на сигнал, указывающий изменение композиции флюида для обработки приствольной зоны во время операции гидравлического разрыва, так что расход открытого прерывателя увеличивается.

[0069] Таким образом, варианты воплощения систем управления настоящего изобретения можно конфигурировать так, чтобы определить потребность в смешанном окислителе, а также регулировать или корректировать расход смешанного окислителя исходя из информации, передаваемой местными или удаленными каналами связи. Такое управление может включать управление с обратной связью, например, основанное на анализах образцов или измерений в реальном времени содержания остаточного галогена или ОВП, прямое управление, например, основанное на расходах, анализах составов или другой информации, которая может быть обеспечена в отношении флюида для обработки приствольной зоны выше по потоку по отношению к позиции (позициям) нагнетания смешанного окислителя.

[0070] Системы управления в настоящем изобретении также могут быть конфигурированы так, чтобы давать отчет об обработке, который может предоставляться оператору буровых операций. Отчет может включать архив технологических операций, представленный в форме диаграмм, графиков или первичных данных, например, чтобы подытожить эффективность процесса дезинфекции во время операции гидравлического разрыва. Например, данные могут включать тип смешанного окислителя, расходы смешанного окислителя, измеренное значение ОВП, измеренное значение рН, измеренную концентрацию остаточного свободного активного или общего галогена или концентрацию другого окислителя или другие данные, полученные от системы управления для мониторинга и управления процессом дезинфекции. В некоторых вариантах воплощения изобретения система управления может быть конфигурирована так, чтобы объединить производственные данные о процессе дезинфекции с информацией, полученной от удаленного источника, например, о типах добавок флюида для гидроразрыва, композициях, расходах и тому подобное, чтобы обеспечить интегрированный или всеобъемлющий производственный отчет, в том числе данные, относящиеся к флюиду для обработки приствольной зоны, или флюиду для гидроразрыва, предоставляемые службами удаленной связи.

[0071] В других вариантах воплощения изобретения система управления для систем смешанного окислителя, раскрытых здесь, может быть основана на анализе образцов, чтобы управлять процессом, в том числе когда внешние каналы связи недоступны. Контейнерные модули могут включать такие каналы связи и системы управления контейнерных или неконтейнерных способов, раскрытых здесь, могут быть конфигурированы так, чтобы управлять в присутствии или в отсутствие таких каналов связи, тем самым обеспечивая гибкость, отвечающую потребностям различных участков буровой независимо от их коммуникационных возможностей, и потребности могут обрабатываться смешанными окислителями, произведенными системами, раскрытыми здесь. Системы, раскрытые здесь, также могут включать аппаратное и/или программное обеспечение, чтобы передавать сообщения системе управления и принимать сообщения от системы управления, например, путем проводной и беспроводной связи с телефона, компьютера или спутника, что позволяет выполнять удаленный мониторинг, диагностику и/или, например, управление системными операциями.

[0072] Как показано на Фиг. 5, контейнерная система может включать одну установку для производства электролитического окислителя 42. Поскольку поток флюида для гидроразрыва или других флюидов для обработки приствольной зоны на буровом участке может варьировать или быть периодическим, предпочтительно управлять установкой для производства электролитического окислителя 42 непрерывно, когда это необходимо. Таким образом, важно довести до подходящего размера установку для производства электролитического окислителя 42 и резервные емкости 150. Например, ожидается, что расходы флюида для обработки приствольной зоны могут изменяться от 0 баррелей в минуту до 120 баррелей в минуту (19 м3/мин) или больше во время операций гидравлического разрыва. В зависимости от качества воды на буровой площадке максимальные расходы флюида для гидроразрыва расходы раствора смешанного окислителя могут быть порядка 15-30 галлонов в минуту (0,057-0,11 м3/мин). В такой ситуации установки для производства смешанного окислителя 42, которая дает приблизительно 20 галлонов в минуту (0,08 м3), и трех резервных емкостей 150, каждая из которых вмещает приблизительно 800 галлонов (3,03м3), может быть достаточно, чтобы отвечать потребностям в дезинфицирующем флюиде на буровой площадке в течение всей операции гидравлического разрыва, объем резервной емкости изменяется значительно, что обусловлено периодическим расходом флюида для обработки приствольной зоны. Однако при желании две или более установок для производства электролитического смешанного окислителя 42 такой же или другой вместимости могут быть соединены параллельно, чтобы обеспечивать желательную скорость подачи смешанного окислителя. Эти установки могут быть размещены в общем закрытом помещении 168 или в отдельных закрытых помещениях 168, расположенных в одном и том же или в разных модулях.

[0073] Растворы смешанного окислителя, описанные здесь, могут включать гипобромную кислоту как окислитель. В некоторых случаях, в том числе при дезинфекции водного источника, содержащего, например, аммиак, гипобромная кислота может быть эффективнее, чем другие окислители, такие как гипохлорная кислота, что, возможно, обусловлено стабильностью моногалогенаминов, причем монохлорамин является более стабильным, чем монобромамин. Например, в операциях гидравлического разрыва часто используются химические реагенты, при действии которых образуется аммиак в качестве побочного продукта, такие как глутаровый альдегид, или содержат аммониевые соли, такие как персульфат аммония, бисульфит аммония. Гипохлорная кислота в присутствии аммиака или аммониевых солей может реагировать с образованием хлораминов, которые считаются слабыми дезинфицирующими средствами с эффективностью, меньше чем 5% от эффективности гипохлорной кислоты. Гипобромная кислота в присутствии аммиака реагирует с образованием бромаминов, которые считаются дезинфицирующими средствами, почти равными по эффективности гипобромной кислоте, и только немного менее эффективны, чем гипохлорная кислота.

[0074] Способы для дезинфекции флюида для обработки приствольной зоны согласно вариантам воплощения изобретения, раскрытым здесь, могут включать смешивание водного раствора смешанного окислителя, содержащего гипобромную кислоту, полученную из раствора соли бромистоводородной кислоты, с флюидом для обработки приствольной зоны. В одном варианте воплощения изобретения гипобромная кислота может быть получена путем подачи раствора соли бромистоводородной кислоты в установку для производства электролитического окислителя. В некоторых случаях раствор соли бромистоводородной кислоты может поступать в установку для производства электролитического окислителя вместе с другой солью, такой как соль хлористоводородной кислоты.

[0075] Обратимся теперь к Фиг. 5, где показан чертеж упрощенной технологической схемы процесса контактирования смешанного окислителя с флюидом для обработки приствольной зоны согласно вариантам воплощения изобретения, раскрытым здесь, где одинаковые числовые обозначения представляют одинаковые детали. В одном варианте воплощения изобретения гипобромная кислота может быть получена путем подачи солевого раствора 40, такого как соль хлористоводородной кислоты, в установку для производства электролитического окислителя 42. Раствор окислителя, произведенный в установке для производства электролитического окислителя 42, можно объединить с раствором соли бромистоводородной кислоты 45, чтобы получить гипобромную кислоту. Например, гипохлорную кислоту, произведенную путем электролиза раствора соли хлористоводородной кислоты, такой как хлорид натрия, можно объединить с раствором соли бромистоводородной кислоты, такой как бромид натрия или бромид калия, ниже по потоку от электролитической ячейки. Окислитель - гипохлорная кислота реагирует со свободными ионами брома в растворе, образующимися во время растворения соли бромистоводородной кислоты, с образованием гипобромной кислоты и ионов хлора. Например, растворы смешанного окислителя и соли бромистоводородной кислоты можно объединить путем смешивания потоков 44, 45 в точке смешивания 47 или путем добавления соли бромистоводородной кислоты в реактор, такой как емкость для хранения 46, посредством линии подачи 49. Раствор соли бромистоводородной кислоты можно смешивать на месте путем смешивания соли и воды или транспортировать уже заранее смешанный раствор. Аналогично образованию насыщенного раствора соли в емкости 34 соль бромистоводородной кислоты можно загрузить в емкость 54 на месте или на удаленном участке перед транспортированием на участок и ввести в контакт с водой с образованием раствора соли бромистоводородной кислоты. В некоторых случаях предварительно приготовленный раствор соли бромистоводородной кислоты можно дополнительно разбавить водным раствором перед объединением с окислителем.

[0076] Смешанные окислители, полученные с использованием хлорсодержащих солей, как указано выше, могут содержать различные химические соединения, включая гипохлорную кислоту, гипохлорит и другие. Контакт с солями бромистоводородной кислоты можно осуществлять при таком соотношении, при котором обеспечивается достаточное содержание брома, вступающего в реакцию с некоторыми или со всеми из гипохлорных кислот, содержание которых в растворе смешанного окислителя может зависеть от множества факторов, включая тип электролитической ячейки и производительность, среди прочих. Использование избытка соли бромистоводородной кислоты может быть нежелательным, поскольку соли бромистоводородной кислоты обычно дороже, чем соли хлористоводородной кислоты. В некоторых вариантах воплощения изобретения раствор соли бромистоводородной кислоты и раствор смешанного окислителя, полученный из раствора соли хлористоводородной кислоты, можно смешивать в соответствующих пропорциях, чтобы обеспечить отношение брома к хлору в диапазоне от приблизительно 1:50 до приблизительно 1:1; в диапазоне от приблизительно 1:20 до приблизительно 1:2 в других вариантах воплощения изобретения и в диапазоне от приблизительно 1:5 до приблизительно 1:15, в том числе от приблизительно 1:10 в еще других вариантах воплощения изобретения.

[0077] Как указано выше, транспортируемые системы, раскрытые здесь, могут быть доставлены на буровые площадки, имеющие различные степени связи или возможности взаимодействия с системами управления, используемыми в вариантах воплощения изобретения, представленных здесь. По сути, системы управления должны быть гибкими, чтобы соответствовать условиям внешней среды, имеющим место на буровой. Аналогично транспортируемые системы, раскрытые здесь, могут столкнуться с буровыми, имеющими разные типы воды, флюида для гидроразрыва, химических добавок и тому подобное, что может оказывать влияние на эффективность работы систем, раскрытых здесь. Соответственно, системы, показанные на Фиг. 6, включая систему добавления соли бромистоводородной кислоты, могут обеспечивать гибкость между участками буровой и различными их условиями. Одна буровая может потребовать использование солей бромистоводородной кислоты, что, возможно, обусловлено аммиаком, сульфидами, окисляемым железом, марганцем или другими химическими соединениями, реагирующими с окислителем, во флюиде для гидроразрыва/флюиде для обработки приствольной зоны, а другая буровая может не требовать использования солей бромистоводородной кислоты. Таким образом, варианты воплощения изобретения, раскрытые здесь, могут включать использование аналитических или других методик для определения необходимости использования солей бромистоводородной кислоты (например, измерение качества воды для флюида для обработки приствольной зоны, связь с буровой площадкой для определения типов добавляемых химических агентов и тому подобное).

[0078] Другой вариант воплощения способа изобретения может включать создание флюида для обработки приствольной зоны из источника аммиаксодержащей воды путем добавления гипобромной кислоты, чтобы дезинфицировать воду. Как указано, другие окислители, такие как гипохлорная кислота, могут не быть такими же эффективными, как гипобромная кислота, чтобы дезинфицировать флюид для обработки приствольной зоны в присутствии аммиака. Аммиак часто обнаруживают в воде обратного потока из операций гидравлического разрыва. Используя гипобромную кислоту в качестве дезинфицирующего средства, воду обратного потока из гидравлического разрыва можно направлять на циркуляцию, чтобы повторно использовать в течение той же или последующей операции гидравлического разрыва.

[0079] Некоторые формации или источники воды уже содержат соли бромистоводородной кислоты, которые можно использовать для получения гипобромной кислоты. Например, воды обратного потока из операции гидравлического разрыва в некоторых регионах США, в штате Арканзас, содержат соли бромистоводородной кислоты. Таким образом, в некоторых вариантах воплощения изобретения флюид для обработки приствольной зоны можно дезинфицировать путем смешивания с окислителем, аналогичным гипохлорной кислоте, получаемым путем электролиза, как описано здесь, с водой, содержащей соли бромистоводородной кислоты, чтобы получить гипобромную кислоту с уже существующей солью бромистоводородной кислоты. Поэтому необходимость в транспортировании соли бромистоводородной кислоты к участку операции дезинфекции можно снизить или исключить.

[0080] Как описано выше, предлагается система для производства смешанного окислителя, используемого для дезинфекции флюида для обработки приствольной зоны. Предпочтительно система может обеспечивать фактически не содержащую химических соединений стерилизацию, используя смешанный окислитель, который имеет низкую или не имеет вообще токсичности, короткий период полураспада и который разлагается быстро до встречающихся в природе химических соединений после использования или контакта со скважинным пластом. Таким образом, способ дезинфекции, обеспечиваемый системами, раскрытыми здесь, может не иметь или иметь минимальное воздействие на окружающую среду. Система является надежной в эксплуатации, может выдерживать суровые условия буровой, включая запыление и другие условия окружающей среды, и может использовать доступные наземные источники воды, таким образом минимизируя влияние на бытовое водоснабжение на буровой площадке.

[0081] В некоторых вариантах воплощения изобретения система для производства смешанного окислителя может быть контейнерной и транспортируемой. Предпочтительно эта система может иметь небольшую площадь занимаемой поверхности, может быть транспортирована на участок буровой только при необходимости и может быть быстро установлена и удалена с участка буровой. Кроме того, предварительная загрузка химических агентов в резервуары для хранения перед транспортированием системы на буровую площадку может минимизировать или исключить необходимость доставки химических реагентов и погрузки/разгрузки их на буровой площадке.

[0082] В целом, варианты воплощения изобретения способов и систем, раскрытых здесь, могут иметь один или более из следующих преимуществ:

обработку можно использовать для всей пресной или циркулирующей воды (обратного потока, промысловой воды, воды из буровых растворов, из резервуаров с флюидом для гидроразрыва; воды, получаемой при бурении с продувкой воздухом, прудов со стоячей водой и тому подобное), для водных или паровых нагнетательных флюидов (для усиления добычи), пакерных жидкостей, для нефтепромысловых трубопроводов, для скважин для закачки промстоков, для ремонтных работ, для производственных (например, замена биоцидов, удаление слизи) и других применений в перерабатывающих областях.

Обработка не наносит ущерба флюидам для гидроразрыва.

Обработка не наносит ущерба стволу скважины, насосам, трубопроводам и тому подобное.

Обработка является эффективной при всех предсказуемых условиях; pH, температуре, давлении и тому подобное.

Обработка будет окислять и восстанавливать другие вредные компоненты во флюиде:

органические вещества, служащие пищей для бактерий, и обработка помогает предотвратить их повторный рост.

H2S, железо и, возможно, некоторые другие неорганические соединения.

Обработка может удалить слизь.

Остаточных продуктов может быть достаточно, чтобы предотвратить повторный рост бактерий в стволе скважины и эффективно снизить количество бактерий во флюиде обратного потока.

Оборудование реагирует на изменение свойств воды.

Оборудование может иметь одну автономную скважину, способную обработать гидравлический разрыв без пополнения запасов (за исключением дизельного топлива).