Предложенное изобретение относится к пиротехнике, а более конкретно к технологии изготовления функциональных штучных пироэлементов для насыпного снаряжения различных пиротехнических изделий, фейерверочных, сигнальных, дымообразующих, воспламенительных и др. зарядов.

Уровень данной области техники характеризует способ получения фейерверочного состава по патенту RU 2064914, C06B 21/00, 1996 г., включающий обработку металлического горючего солями шестивалентного хрома, смешивание компонентов в водной среде и отжим приготовленной массы от воды, при этом обработку металлического горючего водным раствором бихромата калия или натрия с концентрацией 0,9-1,1 мас. % проводят в течение 30-60 минут при температуре 65-90°C.

Затем в приготовленную смесь вводят раствор водорастворимой соли магния в количестве 4-10 мас. % от металлического горючего и перемешивают 10 минут.

Далее вводят 5-10%-ный раствор стеарата натрия или калия в количестве 4-10 мас. % от металлического горючего, после чего суспензию перемешивают в течение 30-120 минут и смешивают с остальными компонентами состава.

Затем смесь отжимают от воды и вводят водорастворимые неорганические компоненты в виде насыщенного водного раствора.

Из приготовленной смеси формируют шнур, который режут на мерные пироэлементы для фейерверочных и сигнальных зарядов, создающих при горении цветное пламя.

Недостатком описанного способа является приготовление композиции в водной среде, что вынуждает дополнительно пассивировать металлическое горючее, а также увеличивать расход материалов на подготовку насыщенного раствора водорастворимых компонентов, которые не удаляются из композиции при фильтровании.

В пиротехнической композиции летучие трудно удаляются из-за повышенной плотности состава, что не обеспечивает необходимой пористости пироэлементов для образования требуемого развития поверхности их горения.

Эта композиция непригодна для производительного прямого прессования канального шнура, так как, по определению, не является пластичной массой, что ограничивает технологические возможности для использования в серийном производстве и увеличивает потребительскую стоимость пироэлементов и насыпного заряда в целом.

Более совершенным является способ изготовления пиротехнических элементов по патенту RU 2341504, C06B 21/00, 33/00, 2008 г., который по технической сущности и числу совпадающих признаков выбран в качестве наиболее близкого аналога предложенному способу.

Известный способ изготовления пироэлементов включает загрузку компонентов состава в смеситель, их смешивание, формование канального шнура проходным прессованием через калиброванную фильеру из полученной после смешивания массы и последующую резку шнура на мерные элементы.

Особенностью этого способа является использование утилизируемого пироксилинового пороха из арсенальных запасов.

В смеситель загружают крошку пироксилинового пороха, заливают половину дозы смеси этиленового спирта с диэтиловым эфиром и раствор дибутилфталата в спирте и перемешивают.

Затем послойно загружают окислитель, металлическое горючее, цветообразующий компонент и заливают вторую половину дозы смеси этилового спирта с диэтиловым эфиром.

Смешивание компонентов проводят в течение 30-35 минут при температуре 20-30°C.

Сформированный проходным прессованием композиции через калиброванную фильеру канальный шнур выдерживают при температуре 20-30°C в течение 15 минут для релаксации внутренних напряжений.

Полученные после разрезания канального шнура пироэлементы сушат в два этапа: при температуре 20-30°C в течение 48-72 часов до содержания летучих 18 мас. %, затем при температуре 50-60°C в течение 48-72 часов до содержания летучих 2-4 мас. %.

Недостатком известного способа является длительность технологического цикла изготовления пироэлементов из-за вынужденного удаления большого количества растворителя утилизируемого пироксилина.

Использование в технологии большого количества легколетучих растворителей делает производство экологически небезопасным, требует дополнительных затрат на улавливание паров растворителей.

Кроме того, изготовлены по известному способу пироэлементы характеризуются плохой воспламеняемостью, что требует введения дополнительной операции по нанесению поверхностного слоя из воспламенительного состава, и неуправляемым горением, что ограничивает их применение в пиротехнических средствах ответственного назначения, например, для постановки радиолокационных помех, в пиротехнических двигателях и т.п.

Это происходит из-за сопротивления материала пластическому течению со стороны сужающегося канала и калибрующей части фильеры.

Основным технологическим параметром, влияющим на качество прессуемого шнура, являются коэффициент внешнего трения и коэффициент бокового давления в прессовом инструменте. В насыпном материале коэффициент бокового давления составляет 0,7-0,9 от коэффициента внутреннего трения, что определяет неравномерность распределения напряжений и плотности в прессуемом материале по диаметру шнура.

При этом наиболее плотной будет наружная поверхность шнура, что снижает воспламеняемость и приводит к неравномерности горения пироэлементов.

Снизить внешнее трение можно путем введения в пиротехнический состав модифицирующих компонентов, однако при этом ухудшается качество горения, что нежелательно и не всегда возможно.

Пиротехнический состав с термопластичным полимерным связующим представляет собой высоконаполненную систему, где в полимерную матрицу вводятся твердофазные дисперсные частицы горючего, окислителя и различных технологических и функциональных добавок. Операция механического смешивания композиции не позволяет внедрить твердые дисперсные частицы в полимер высоконаполненной системы, в результате чего по известному способу получается механическая смесь частиц, не имеющая определенной структуры, что дестабилизирует горение пироэлементов насыпного заряда.

Для фейерверков этот недостаток допустим, а для ответственных пиротехнических зарядов: осветительных, цветных сигнальных огней, зажигательных, воспламенительных, фотосмесей, маскирующих дымов, трассирующих и т.п. - не приемлем.

Технической задачей, на решение которой направлено настоящее изобретение, является повышение функциональных качеств пиротехнических элементов (воспламеняемость от любых источников тепловой энергии и стабильность горения и улучшение технологичности процесса изготовления пироэлементов), при значительном сокращении производственного цикла.

Требуемый технический результат достигается тем, что в известном способе изготовления пиротехнических зарядов, содержащем нагрев порошковой смеси с полимерным связующим до температуры пластификации полимерного связующего, согласно изобретению, из порции порошковой смеси предварительно формируют таблетку уплотнением с коэффициентом осаживания 3-4, а нагрев проводят до температуры 0,4-0,6 температуры плавления полимерного связующего, при которой смесь выдерживают в термостате в течение 35±5 минут, после чего формируют шнур, который режут на мерные пироэлементы.

При этом под термином «порошковая смесь» следует понимать дисперсную многофазную систему (с числом фаз свыше двух) [1], представляющую собой механическую смесь частиц, средний размер которых составляет от 0,05 до 0,5 мм [2], различных веществ (компонентов смеси) с сильно развитой поверхностью раздела между ними, находящихся в различных агрегатных состояниях (в основном в твердом состоянии) [1, 2], например, пиротехнические смеси твердых тонко измельченных порошковых компонентов: окислителей, горючих функциональных и различных технологических добавок, в частности, жирующих, растворов связующих и т.д. [3] (см.: 1. Першина СВ., Каталымов А.В., Однолько В.Г., Першин В.Ф. Весовое дозирование зернистых материалов - М., Машиностроение, 2009, с. 4; 2. Генералов М.Б. Механика твердых дисперсных сред в процессах химической технологии, Учебное пособие для вузов, Калуга, Издательство Н. Бочкаревой, 2002, с. 5; 3. Шидловский А.А. Основы пиротехники, М., Государственное издательство оборонной промышленности, 1954, с. 12-14).

Отличительные признаки предложенного технического решения повысили надежность воспламенения штучных уплотненных пироэлементов для насыпного функционального заряда и стабилизировали их горение, при улучшении технологичности изготовления, значительно сократив длительность производственного цикла.

Предварительное таблетирование мерной дозы порошковой пиротехнической смеси осаживанием формирует уплотненный полуфабрикат (таблетку), который характеризуется снижением внешнего трения материала при прессовании из него шнура кратно меньшего диаметра. Трение материала таблетки, сравнительно с прессованием шнура из неуплотненного порошкового материала по прототипу, ниже в 2-2,5 раза, соответственно 0,12-0,17 против 0,23-0,42.

Предложенные операции осаживания пиротехнической смеси, с формированием таблетки в виде полуфабриката для проходного прессования калиброванного шнура, обеспечило внедрение дисперсных частиц структурных компонентов пиротехнического состава в поры полимерного связующего с образованием тонкой фибриллярной структуры полимера, равномерно наполненного в объеме компонентами состава, что сообщает пиротехнической композиции новое качество - переход смеси в вязкотекучее состояние при нагреве без дополнительного введения растворителя.

При осаживании порции порошковой пиротехнической смеси с коэффициентом меньше 3 внедрение дисперсных частиц в полимерное связующее не происходит и состав представляет собой механическую смесь компонентов, аналогичную по прототипу.

При осаживании порции порошковой пиротехнической смеси с коэффициентом больше 4 существенного изменения микроструктуры нет, так как частицы уже внедрены в поры полимерного связующего и процесс уплотнения состава проходит с частичным разрушением полученной фибрилляционной структуры, что резко снижает технологичность полуфабриката на последующей операции проходного прессования шнура из таблетки.

Термостатирование уплотненного полуфабриката при оптимизированных режимах обеспечивает дополнительное уплотнение материала таблетки с улучшением его структуры и придания вязкотекучих свойств для последующего проходного прессования калиброванного шнура с высокой степенью объемной деформации.

Выбранный диапазон температуры нагрева полуфабриката - пиротехнической таблетки - до температуры 0,4-0,6 температуры плавления (ТПЛ) полимерного связующего обеспечивает технологичность переработки энергонасыщенного порошкового материала, безопасность проведения процесса прессования и повышает качество (показатели назначения) формуемых пиротехнических элементов, достигаемых за счет снижения внешнего трения и выравнивания плотности по их поперечному сечению.

Пироэлементы характеризуются воспламеняемостью по всей поверхности и стабильным горением за счет равноплотности материала по его объему.

При температурах нагрева ниже 0,4ТПЛ внешнее трение достаточно велико, что приводит к разрушению фибриллярной структуры полимерной матрицы, полученной при уплотнении порошкового материала мерным осаживанием в таблетку.

При температурах нагрева выше 0,6ТПЛ происходит очень сильное размягчение полимерного связующего пиротехнической композиции и шнур при формировании проходным прессованием через калиброванную фильеру теряет форму и не отвечает требованиям точности по геометрии пироэлементов, изготовленных мерным резанием из него.

Нагрев пиротехнической смеси для термостатирования ограничен диапазоном температуры (0,4-0,6)ТПЛ, потому что для большинства практически используемых пиротехнических составов на полимерной основе (полистирол, поливинилхлорид, полипропилен и др.) эмпирически опытным путем определены границы (70-130)°C, что корреспондируется с температурами их плавления (см. Кербер М.Л., Буканов A.M. и др., Физические и химические процессы при переработке полимеров, СПб., «Научные основы и технологии», 2013, с. 31, табл. 2.4).

Температура нагрева пиротехнических таблеток под термостатирование ниже 70°C не обеспечивает достаточной текучести материала при прессовании, появляется повышенный абразивный износ прессового инструмента.

Температура нагрева пиротехнических таблеток под термостатирование выше 130°C близка к температуре вспышки композиции, что небезопасно в серийном производстве.

Кроме того, при нагреве пиротехнического состава выше 140-150°C существенно повышается его чувствительность к механическому воздействию, что снижает безопасность процесса формирования шнура, то есть процесс взрывоопасен.

Время нагрева для термостатирования определялось минимальной длительностью полного прогрева таблетки, которое зависит от теплоемкости состава, массы таблетки, коэффициентов теплопроводности и теплопередачи, условий подвода тепла и мощности нагревателя, что трудно оперативно рассчитывать в производственных условиях.

Поэтому, учитывая унифицированные размеры прессового инструмента, ограниченную номенклатуру термопластичных пиртехнических составов со сходными физико-механическими свойствами, а также требованиями безопасности по скорости нагрева, диапазон температуры термостатирования уплотненного полуфабриката был определен эмпирически и уточнен опытным путем в доверительном диапазоне.

Предложенный способ получения пиротехнических элементов характеризуется тем, что в нем исключена сушка полуфабрикатов и готовых изделий, потому что полученная предварительным осаживанием структура смеси позволяет перевести ее в вязкотекучее состояние при термостатировании до температуры 70-130°C и без дополнительного введения растворителя, исключив его трудоемкое и взрывоопасное удаление.

Это значительно сократило производственный цикл и улучшило технологичность процесса.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, неприсущей признакам в разобщенности, то есть поставленная в полезной модели техническая задача решена не суммой эффектов, а новым сверхэффектом суммы признаков.

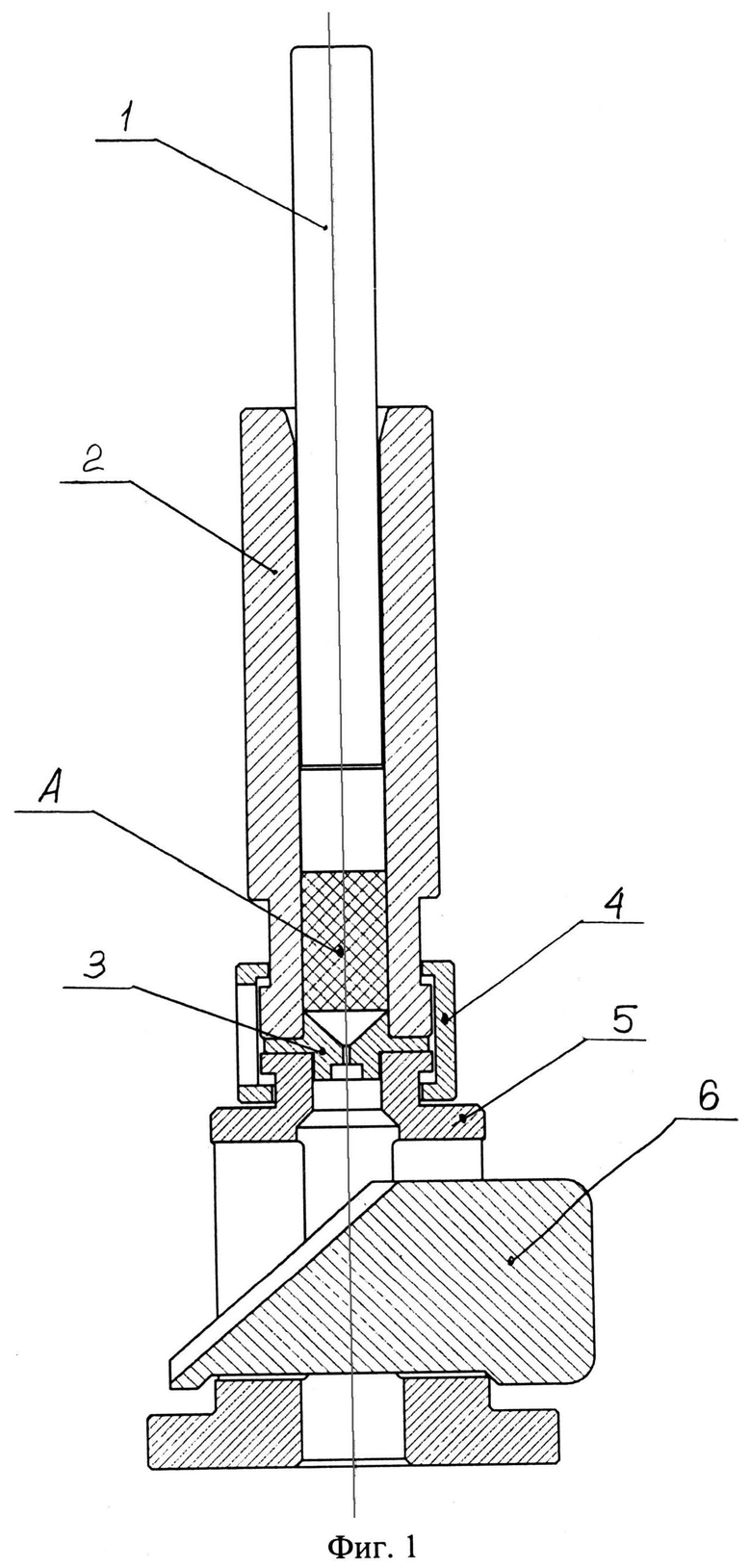

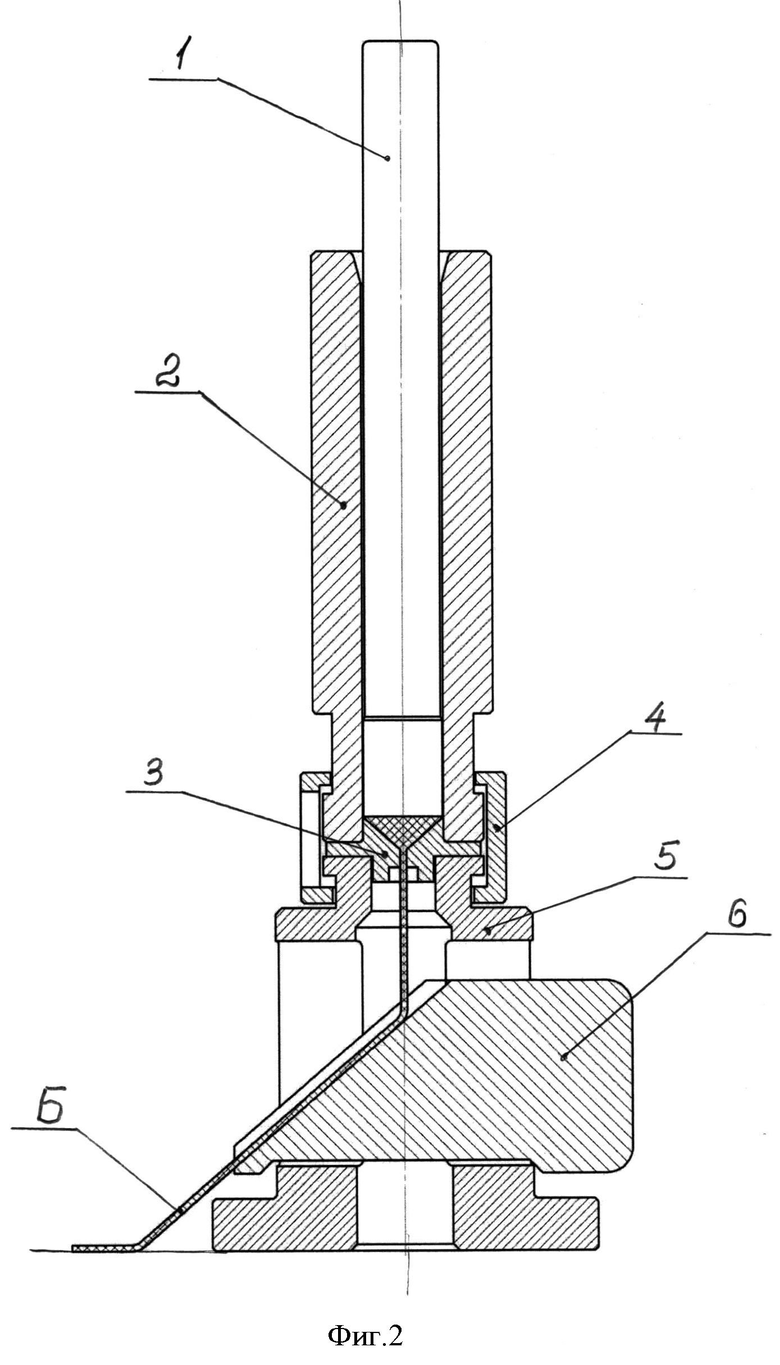

Сущность предложенного изобретения поясняется чертежами, которые имеют чисто иллюстративную цель и не ограничивает объема притязаний совокупности существенных признаков формулы. На чертежах схематично изображены:

на фиг. 1 - штамповый инструмент в исходной позиции;

на фиг. 2 - то же, прессование шнура.

Прессовый инструмент (фиг. 1 и 2) включает пуансон 1 диаметром 25 мм, сопрягаемый с матрицей 2, оснащенной фильерой 3 с калиброванным выходным отверстием диаметром 2 мм.

Матрица 2 жестко связана бандажом 4 с основанием 5, смонтированным на отклоняющей призме 6.

Пиротехнический состав насыпной плотностью 0,41 г/см3 порционно (высотой засыпки 160 мм) помещают в матрицу 2 и осаживают пуансоном 1 до высоты 40 мм, формируя таблетку А плотностью 1,70-1,74 г/см3.

Затем прессовый инструмент (1-2) совместно с сформированной таблеткой А помещают в термостат, где нагревают до температуры 70-130°C, при которой выдерживают в течение 30-40 минут.

После термостатирования прессовый инструмент 1-2 монтируют в фильере 3 (фиг. 1) посредством бандажа 4 в штампе, где таблетку А проходным прессованием продавливают через фильеру 3, формируя шнур Б диаметром 2 мм и длиной примерно 2 м (фиг. 2).

Из приготовленного шнура Б нарезают более 990 шт. функциональных пироэлементов высотой 2 мм, которые характеризуются воспламеняемостью по всей поверхности и стабильным горением в объеме.

Предварительное таблетирование насыпного пиротехнического состава обеспечило уменьшение рабочего хода пресса на операции выдавливания шнура, сравнительно с прототипом.

Сравнение предложенного технического решения с доступными аналогами уровня техники не выявило идентичного совпадения совокупности существенных признаков изобретения.

Предложенные отличия способа изготовления пироэлементов не являются очевидными для специалиста по пиротехнике, которые прямо не следуют из постановки технической задачи.

Изготовление пиротехнических элементов по предложенной совокупности структурных операций способа, оптимизированные режимы и порядок их проведения возможно осуществлять на действующем пиротехническом производстве.

Из вышесказанного можно сделать вывод о соответствии изобретения условиям патентоспособности.

Испытания изготовленных опытных образцов пиротехнических элементов, полученных по предложенной технологии, показали хорошую восламеняемость и стабильное их горение, при значительном сокращении производственного цикла, снижающего трудозатраты и себестоимость изделий, что позволяет рекомендовать практическое внедрение способа для изготовления пироэлементов насыпных зарядов ответственных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ БЕЛОГО ОГНЯ С ПЕРИОДИЧЕСКИМИ ВСПЫШКАМИ ПЛАМЕНИ ПРИ ГОРЕНИИ | 2007 |

|

RU2331619C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИРОТЕХНИЧЕСКИХ ЭЛЕМЕНТОВ ДЛЯ ФЕЙЕРВЕРОЧНЫХ И СИГНАЛЬНЫХ ЗАРЯДОВ | 2007 |

|

RU2341504C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИРОТЕХНИЧЕСКИХ ЭЛЕМЕНТОВ | 2007 |

|

RU2354634C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ЗЕЛЕНОГО ОГНЯ | 2013 |

|

RU2525419C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ МАТЕРИАЛА СГОРАЮЩЕЙ ГИЛЬЗЫ | 2012 |

|

RU2501775C1 |

| ПИРОТЕХНИЧЕСКИЙ ДЫМООБРАЗУЮЩИЙ ИНСЕКТИЦИДНЫЙ СОСТАВ | 2012 |

|

RU2485776C1 |

| ПИРОТЕХНИЧЕСКИЙ ФЕЙЕРВЕРОЧНЫЙ СОСТАВ ЦВЕТНОГО ОГНЯ | 1989 |

|

RU1777320C |

| ПИРОТЕХНИЧЕСКИЙ ДЫМООБРАЗУЮЩИЙ ФУНГИЦИДНЫЙ СОСТАВ | 2012 |

|

RU2487539C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ФЕЙЕРВЕРКОВ | 2014 |

|

RU2567635C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ БЕЛОГО ОГНЯ | 1991 |

|

RU2046121C1 |

Изобретение относится к пиротехнике, а именно к технологии изготовления функциональных штучных пироэлементов для насыпного снаряжения различных пиротехнических изделий, фейерверочных, сигнальных, дымообразующих, воспламенительных и др. зарядов. Способ изготовления пиротехнических зарядов содержит нагрев порошковой смеси до температуры пластификации полимерного связующего, формирование из приготовленной композиции шнура проходным прессованием через калиброванную фильеру, температурную выдержку и резку шнура на мерные пироэлементы. Из порции порошковой смеси предварительно формуют таблетку уплотнением с коэффициентом осаживания 3-4, а нагрев проводят до температуры 0,4-0,6 температуры плавления полимерного связующего, при которой смесь выдерживают в термостате в течение 35±5 минут, после чего формируют шнур. Техническое решение обеспечивает высокую надежность воспламенения штучных пироэлементов для насыпного функционального заряда и стабильное их горение, при улучшении технологичности изготовления и сокращении длительности производственного цикла. 2 ил.

Способ изготовления пиротехнических зарядов, содержащий нагрев порошковой смеси с полимерным связующим до температуры пластификации полимерного связующего, отличающийся тем, что из порции порошковой смеси предварительно формируют таблетку уплотнением с коэффициентом осаживания 3-4, а нагрев проводят до температуры 0,4-0,6 температуры плавления полимерного связующего, при которой смесь выдерживают в термостате в течение 35±5 минут, после чего формируют шнур, который режут на мерные пироэлементы.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИРОТЕХНИЧЕСКИХ ЭЛЕМЕНТОВ ДЛЯ ФЕЙЕРВЕРОЧНЫХ И СИГНАЛЬНЫХ ЗАРЯДОВ | 2007 |

|

RU2341504C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИРОТЕХНИЧЕСКИХ ЭЛЕМЕНТОВ | 2007 |

|

RU2354634C1 |

| ФЕЙЕРВЕРОЧНЫЙ СОСТАВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, МНОГОСЛОЙНЫЙ ФЕЙЕРВЕРОЧНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2064914C1 |

| US 6982014 B1, 03.01.2006 | |||

Авторы

Даты

2015-06-10—Публикация

2014-04-24—Подача