Область техники, к которой относится изобретение

Изобретение относится к шпангоуту для усиления корпуса транспортного средства, в частности летательного аппарата, в соответствии с ограничительной частью п.1 формулы, а также к способу его изготовления.

Уровень техники

Шпангоуты являются несущими деталями для усиления или придания жесткости корпусам лодок, судов, фюзеляжам самолетов и корпусам других транспортных средств и образуют «ребра» транспортного средства. Обычно на внутренней стороне корпуса транспортного средства по периферии с равными промежутками размещается большое число кольцеобразных шпангоутов. В продольном направлении корпуса предусмотрены лонжероны или стрингеры, которые проходят поперек шпангоутов через соответствующие пазы в них. В то время как в судостроении в качестве материала шпангоутов и других структурных элементов зачастую применяется дерево или сталь, шпангоуты для самолетов в целях уменьшения общей массы изготавливаются большей частью из алюминия или других легких металлов.

В уровне техники известны монолитные алюминиевые шпангоуты, форма которых соответствует кривизне фюзеляжа самолета. При этом пазы для несущей конструкции, образуемые через проходящие поперек шпангоутов лонжероны, выполняются в шпангоутах обычно путем фрезерования или резки.

Кроме того, в уровне техники известны составные шпангоуты из рамы и закрепленного на фюзеляже самолета основания (фиг.3). При этом рама склепывается с основанием шпангоута или прочно соединяется с ним иным образом. Пазы для лонжеронов фрезеруются в основании шпангоута, как это поясняется ниже в связи с фиг.3.

Однако шпангоуты с фрезерованными пазами очень сложны в изготовлении. В отношении больших партий деталей фрезерование в любом случае представляет собой значительный фактор издержек производства.

Чтобы избежать фрезерования пазов, используются различные шпангоуты из нескольких склепанных деталей. Такие шпангоуты состоят из монолитной рамы, например С-образного профиля, которая прочно соединена с фюзеляжем посредством большого числа закрепленных на ней удерживающих анкеров. При этом последние расположены на расстоянии друг от друга, так что промежутки образуют пазы для прохождения лонжеронов. У этих шпангоутов лонжероны проходят между удерживающими анкерами, причем лонжероны оказываются под рамой, так что в ней самой не нужны никакие пазы. Таким образом, в таких шпангоутах не требуется фрезеровать пазы, однако как недостаток необходимо большое число удерживающих анкеров, чтобы выполнить пазы для прохождения лонжеронов. Закрепление удерживающих анкеров на раме отнимает к тому же много времени и является дорогостоящим.

Кроме того, в уровне техники принципиально известно применение в самолетах армированных волокном полимерных композитов для структурных элементов. 3а счет применения волокнистых композитов уменьшается общая масса самолета, благодаря чему можно значительно сократить расход топлива. В то же время изготовленные из волокнистых композитов детали отличаются высокими прочностью и жесткостью, а также небольшой склонностью к усталости и коррозии.

В DE 102007030026 А1 описан структурный элемент самолета со шпангоутным элементом из углепластика. Шпангоутный элемент имеет на обращенной к фюзеляжу стороне искривленную в соответствии с внутренней кривизной фюзеляжа полку, которая служит для закрепления на нем шпангоутного элемента. Кроме того, на фюзеляже предусмотрено большое число пазов для прохождения лонжеронов. Эти пазы выполняются в шпангоутном элементе в процессе изготовления посредством резки или фрезерования. Однако при этом в зоне пазов удаляется также полка, так что полка готового шпангоутного элемента прервана в зоне пазов. Из-за этого шпангоутный элемент, в целом, ослаблен, поскольку полка имеет особое значение для его жесткости и прочности. Поэтому в приведенной публикации для повышения механической прочности предложено объединить шпангоутный элемент с поперечной балкой, которая соединяет между собой поперек два его дугообразных участка. Однако это конструктивно очень сложно, причем за счет дополнительных поперечных балок повышается общая масса самолета.

В DE 102006051457 А1 описан шпангоутный элемент из армированного волокном полимерного композита с основанием или полкой, которая прилегает к фюзеляжу самолета, и пазами для прохождения стрингеров Т-образного профиля. В зонах между пазами полка имеет ступенчато изменяющуюся толщину, так что полка точно следует ступенчатой несущей конструкции, образованной основаниями Т-образных стрингеров. Однако и в этом случае пазы выполняются в шпангоутном элементе посредством фрезерования или резки, так что полка также прервана в зоне пазов. Следовательно, и у этого шпангоутного элемента механическая прочность нарушена из-за фрезерованных пазов.

Раскрытие изобретения

Задачей изобретения является создание конструктивно простого шпангоута, в частности для самолетов, который объединял бы в себе небольшую массу и высокую механическую прочность, в частности в случае перегрузки. Кроме того, должен быть создан особенно рентабельный и эффективный способ изготовления такого шпангоута. При этом недостатки известных шпангоутов и способов их изготовления должны быть устранены или, по меньшей мере, уменьшены.

У шпангоута описанного выше типа эта задача решается посредством признаков отличительной части п.1, а что касается упомянутого способа - посредством признаков отличительной части п.10 формулы.

3а счет того что шпангоут изготовлен монолитным из армированного волокном полимерного композита, а пазы для прохождения лонжеронов выполнены в виде интегральной выемки каждого шпангоутного элемента, можно избежать отнимающего много времени и дорогостоящего фрезерования пазов. По сравнению с составными шпангоутными элементами возникает то преимущество, что шпангоутный элемент точно соответствует несущей конструкции без необходимости склепывания между собой отдельных частей и ориентации в самолете по лонжеронам. 3а счет интегрального выполнения выемки возникает особенно прочный и жесткий шпангоут, который отвечает высоким требованиям к его нагружаемости и механической прочности, в частности также в случае перегрузки.

В одном особенно оптимальном варианте каждый шпангоутный элемент имеет обращенную к фюзеляжу полку, причем полка расположена в зоне паза в соответствии с ее контуром. Таким образом, возникает сплошная полка, не прерванная в зоне пазов. В зонах между пазами полка прилегает к фюзеляжу и может быть закреплена на нем, например приклепана; в зонах пазов полка вытянута вверх, так что она повторяет контур паза. Следовательно, на всем протяжении шпангоутного элемента полка повторяет контур несущей конструкции, образованной фюзеляжем или лонжеронами. С помощью сплошной полки может быть получен особенно прочный шпангоут, поскольку предотвращено снижение прочности из-за отсутствия обращенной к фюзеляжу полки в зоне пазов.

Для повышения жесткости шпангоутного элемента оказалось предпочтительным, если он имеет, в основном, Т-, I-, Z- или преимущественно С-образное сечение.

Особенно прочный и легкий шпангоут может быть достигнут тогда, когда каждый шпангоутный элемент изготовлен из переплетенных волокон или пучков волокон и полимерной матрицы.

Шпангоутные элементы изготовлены преимущественно способом жидкого формования, причем особенно подходящими оказались способ инжекции смолы или RTM (Resin Transfer Moulding - трансферное формование пластиков) и способ VARTM (Vacuum Assisted RTM - трансферное формование пластиков с помощью вакуума). При этом сухие волокна укладываются в закрытую форму, после чего она вакуумируется, и жидкая смола инжектируется, в случае необходимости под давлением. В заключение смола отверждается за счет теплоподвода.

В качестве альтернативы этому каждый шпангоутный элемент может изготавливаться также способом PREPREG (preimpregnated fibres - предварительно пропитанные волокна). При этом предварительно импрегнированные, т.е. уже пропитанные матричным материалом, волокна, пучки волокон или волокнистые коврики укладываются на сердечник, затем удаляется воздух, и они отверждаются в автоклаве, в случае необходимости под воздействием давления и тепла.

В отношении повышенной нагрузки на шпангоутные элементы в местах соединений со структурными элементами, которые могут быть предусмотрены внутри самолета, в частности в полу салона или грузового отсека, оптимально, если каждый шпангоутный элемент имеет на обращенной от фюзеляжа стороне выпуклости для размещения структурных элементов.

В одном особенно оптимальном варианте способа предусмотрено, что волокна или пучки волокон укладываются с геометрическим замыканием на сердечник, причем сердечник имеет для образования интегральной выемки каждого шпангоутного элемента вогнутости в соответствии с его пазами. Следовательно, волокна, например карбоновые, стеклянные или арамидные, объединяются в пучки и позиционируются на сердечнике в туго натянутом и плотно прилегающем друг к другу состоянии. При этом сердечник придает шпангоутному элементу его будущую форму за счет того, что его сечение соответствует нужной геометрии профиля, в частности С-, Т-, I- или Z- образному профилю, и сердечник имеет к тому же вогнутости, соответствующие пазам готового шпангоутного элемента.

В частности, оптимально, если пучки волокон переплетаются между собой на сердечнике. Для этого предусмотрена специальная плетельная машина, с помощью которой один или несколько слоев преимущественно однонаправленных волокон переплетаются между собой на плетельном сердечнике.

Особенно эффективный и недорогой способ изготовления шпангоута может быть реализован тогда, когда обмотанный волокнами или переплетенный пучками волокон сердечник разрезан, в основном, в средней плоскости своей продольной протяженности, так что образуются два шпангоутных элемента. Таким образом, в этом предпочтительном способе сначала изготавливается заготовка за счет намотки волокон или пучков волокон на сердечник, в частности за счет их переплетения между собой на нем, затем импрегнируются и отверждаются. После этого заготовка разрезается, преимущественно в ее средней плоскости, в результате чего получаются два зеркально-симметричных шпангоутных элемента.

Это может достигаться особенно предпочтительно в случае сердечника, в основном, квадратного сечения, причем за счет разрезания заготовки в средней плоскости получаются два шпангоутных элемента, в основном, С-образного сечения.

Если шпангоутный элемент должен быть выполнен в виде полого тела, то оптимально, если сердечник в заключение удаляется. Например, пенопластовый сердечник может быть химически растворен. Особенно предпочтительным является, однако, водорастворимый сердечник, который прессован из песка или гипса, а в заключение может быть простым образом вымыт водой. С другой стороны, могут применяться также многоразовые сердечники, например из алюминия. Однако, в принципе, возможно также, чтобы сердечник оставался в готовом шпангоутном элементе.

Краткое описание чертежей

Изобретение более подробно поясняется ниже с помощью изображенных на чертежах предпочтительных примеров его осуществления, которыми оно, однако, не ограничено. На чертежах представляют:

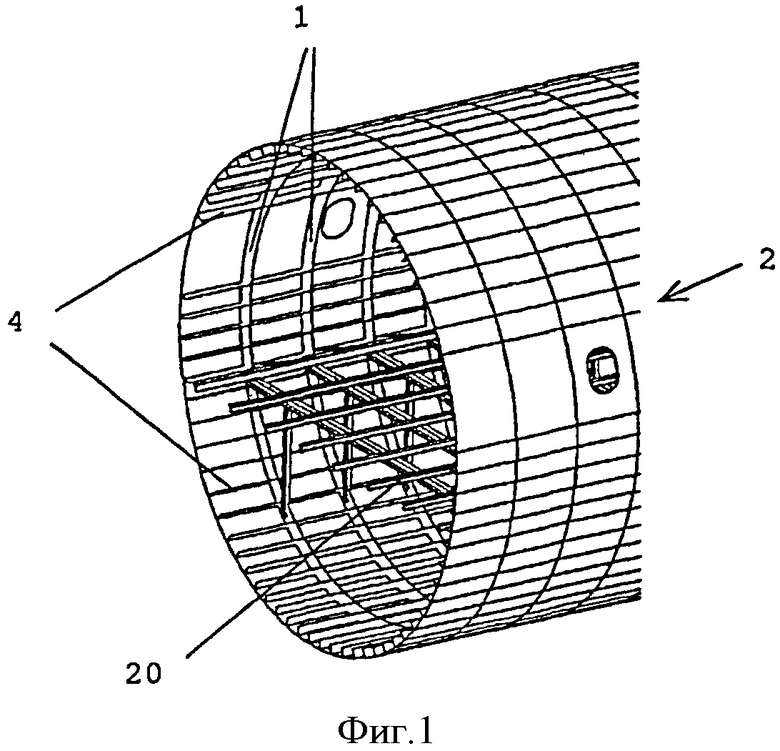

- фиг.1: перспективный вид фрагмента фюзеляжа самолета;

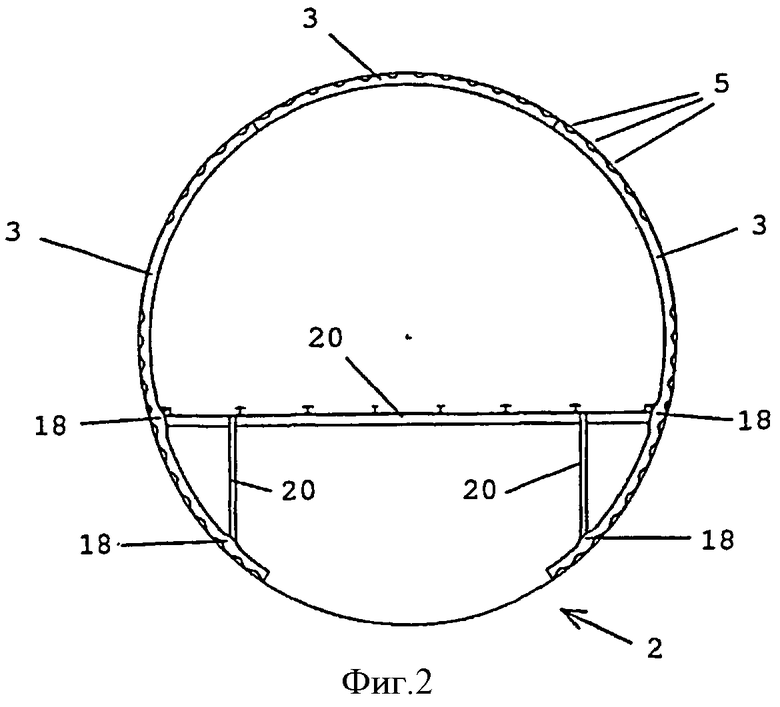

- фиг.2: разрез фюзеляжа самолета из фиг.1;

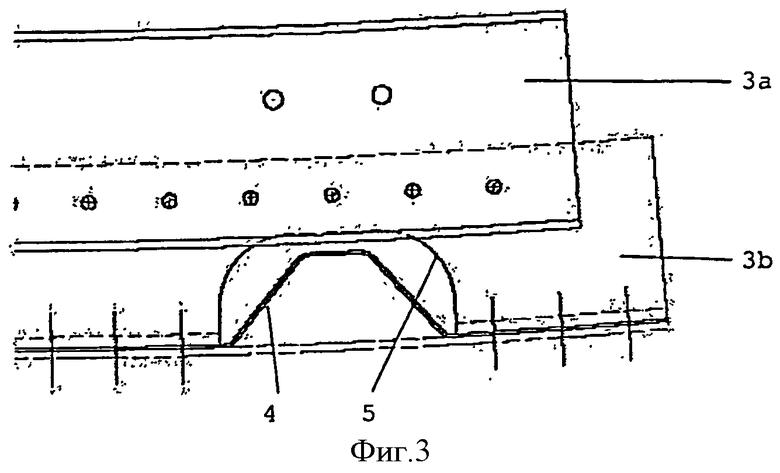

- фиг.3: подробный вид составного шпангоута из уровня техники;

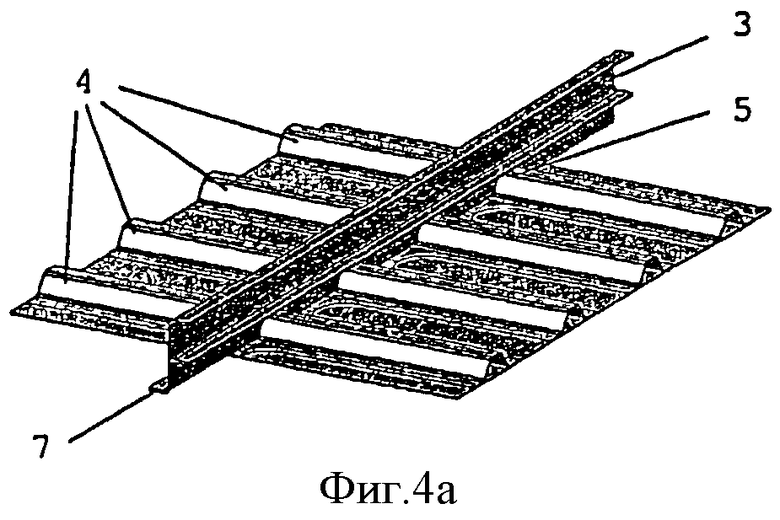

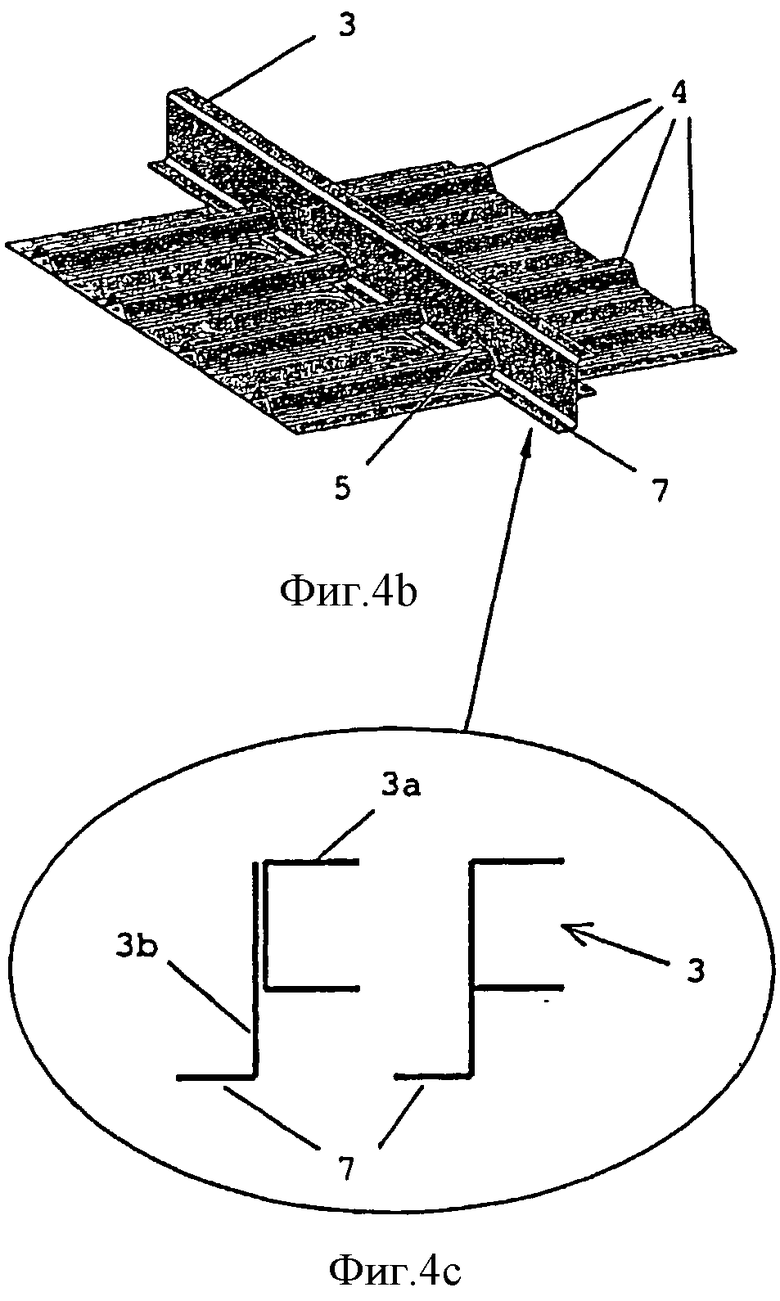

- фиг.4а, 4b: перспективные виды усиливающей структуры со шпангоутом и несколькими лонжеронами из уровня техники;

- фиг.4с: виды с торцов шпангоутного элемента из фиг.4b;

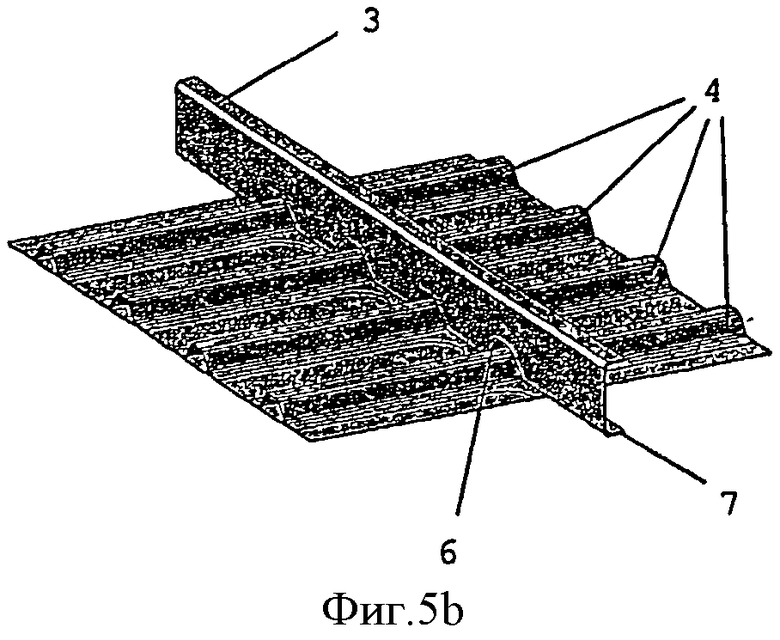

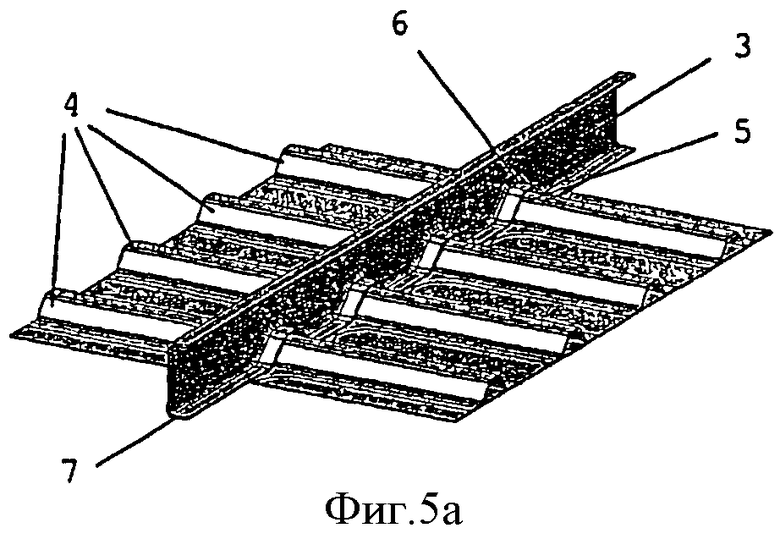

- фиг.5а, 5b: перспективные виды усиливающей структуры с предложенным С-образным шпангоутом и несколькими лонжеронами;

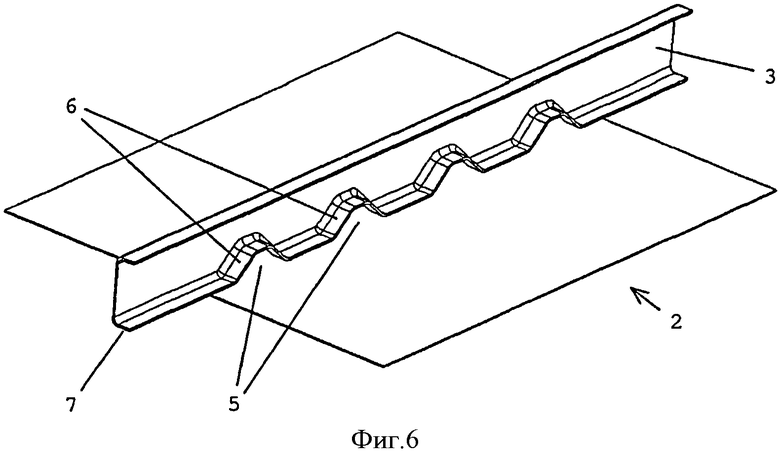

- фиг.6: перспективный подробный вид С-образного шпангоута из фиг.5а, 5b;

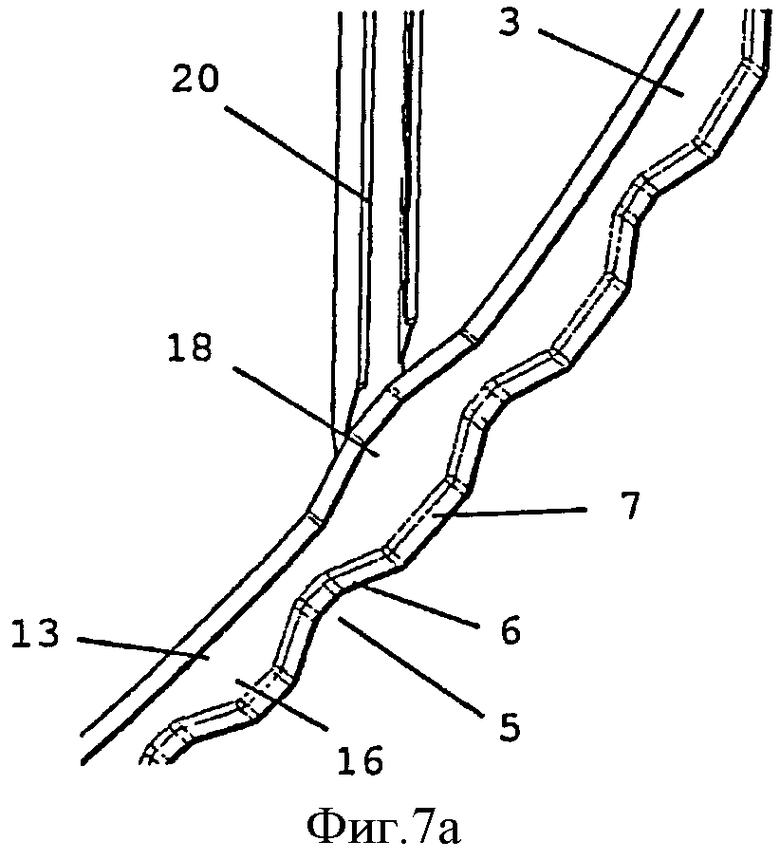

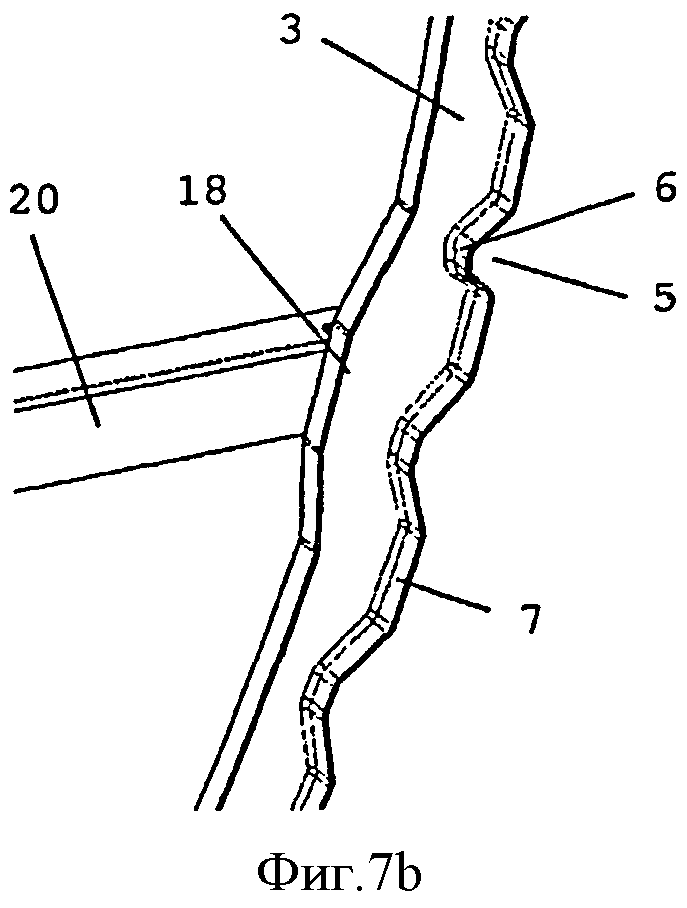

- фиг.7а, 7b: перспективные подробные виды мест соединений пола салона с С-образным шпангоутом из фиг.5а, 5b, 6.

Осуществление изобретения

На фиг.1 схематично изображен фюзеляж 2 самолета, в основном, цилиндрической формы. На внутренней стороне фюзеляжа 2 расположено большое число равномерно отстоящих друг от друга шпангоутов 1, которые проходят кольцеобразно в соответствии с внутренней кривизной фюзеляжа 2. Поперек шпангоутов 1 в продольном направлении фюзеляжа 2 преимущественно с равными угловыми промежутками расположены лонжероны или стрингеры 4, которые вместе со шпангоутами 1 образуют усиливающую или придающую жесткость структуру фюзеляжа 2.

Во внутреннем пространстве фюзеляжа 2 расположены дополнительные структурные элементы 20, например пол 20 грузового отсека или салона. При этом пол 20 салона содержит несколько расположенных, в основном, вертикально опорных подкосов, которыми пол 20 опирается на фюзеляж 2; кроме того, предусмотрено большое число равномерно отстоящих друг от друга поперечных балок, которые расположены перпендикулярно опорным подкосам и прочно соединены с ними традиционным образом.

Шпангоут 1 может состоять из нескольких шпангоутных элементов 3; на фиг.2 изображены три шпангоутных элемента 3, которые на своих концах соединены между собой известными сами по себе соединительными элементами, такими как удерживающие скобы и т.п., так что, в целом, возникает кольцеобразный шпангоут 1.

Как видно на фиг.2, на обращенной к фюзеляжу 2 стороне шпангоутных элементов 3 выполнены пазы 5, через которые проходят лонжероны 4 (для лучшей наглядности не показаны). К соединению опорных подкосов и поперечных балок пола салона со шпангоутами 1 предъявляются особые требования в отношении восприятия нагрузки. Для этого отдельные шпангоутные элементы 3 могут иметь в зоне мест соединений с полом салона усиленные места, в частности выпуклости 18, в которых закреплены соответствующие опорные подкосы и поперечные балки пола 20 салона, как это более подробно поясняется в связи с фиг.7а, 7b.

На фиг.3, 4а-4 с изображены традиционные шпангоутные элементы 3 для фюзеляжа 2 самолета, уже известные из уровня техники. В частности, на фиг.3 изображен составной шпангоут 3а, 3b, состоящий из монолитной рамы 3а, например С-образного профиля 3а, и основания 3b шпангоута. Основание 3b имеет нижнюю полку 7, которая прилегает к внутренней стороне фюзеляжа 2 и служит для закрепления шпангоута 3а, 3b на нем. Сообразный профиль 3а в зоне своей обращенной от фюзеляжа 2 стороне прочно соединен с основанием 3b шпангоута, в частности свинчен или склепан, в результате чего, в целом, возникает шпангоут, в основном, F-образного сечения. В его основании 3b на обращенной к фюзеляжу 2 стороне выфрезерованы пазы 5 для прохождения лонжеронов 4.

На фиг.4а, 4b изображены перспективные виды известных шпангоутов 3 с большим числом лонжеронов 4, проходящих через пазы 5. Шпангоуты 3 имеют F-образный профиль с зеркально-обратно ориентированной нижней полкой 7, причем F-образный профиль может быть выполнен составным, как это пояснялось в связи с фиг.3, или монолитным. На фиг.4с слева изображен составной F-образный профиль с основанием 3b шпангоута и закрепленным на нем С-образным профилем 3а, а справа - монолитный F-образный шпангоут.

В обоих случаях в шпангоутах путем фрезерования, резки и т.п. выполняются пазы 5. Как видно, в частности, на фиг.4b, с этим связано негативное ослабление шпангоутного элемента, поскольку в зонах пазов 5 нижняя полка 7 удаляется.

Так называемый принцип «Fail-Safe», в соответствии с которым последствия отказа шпангоутов должны быть как можно более безопасными, обуславливает у известных шпангоутов геометрию профиля с несколькими полками, в частности F-образную геометрическую форму на фиг.4 с, чтобы свести к минимуму негативное влияние отсутствующей нижней полки 7 в зоне пазов 5 на прочность шпангоута.

Таким образом, другие геометрические формы профилей были бы сильно ослаблены из-за частичного удаления нижней полки за счет фрезерования пазов 5; С-образный профиль потерял бы, например, в зоне вырезов 5 около 40% площади сечения, вследствие чего нельзя было бы надежно обеспечить требуемое восприятие нагрузки, в частности сжимающей.

На фиг.5а, 5b изображен предложенный шпангоутный элемент 3, изготовленный целиком из волокнита, причем пазы 5 выполнены в виде интегральной выемки 6, т.е. без сложных и дорогостоящих мероприятий, таких как фрезерование, резка и т.п. За счет интегрального выполнения выемки 6 соблюдается также условие «Fail-Safe» благодаря тому, что шпангоутный элемент не ослабляется фрезерованием пазов 5. Как видно на фиг.5а, интегральное выполнение выемки 6 обеспечивает С-образное сечение, что позволяет предпочтительным образом значительно уменьшить массу шпангоутного элемента по сравнению с F-образными профилями или другими геометрическими формами с тремя и более полками.

Пазы 5 выполнены преимущественно с равными угловыми промежутками по периферии каждого шпангоутного элемента 3. В данном примере пазы 5 имеют форму призмы, в основном, с трапециевидным основанием, причем возможны и другие варианты, например прямоугольное основание и, в частности, также геометрическая форма со скругленными кромками.

При этом нижняя полка 7 С-образного шпангоутного элемента 3 следует несущей конструкции, образованной фюзеляжем 2 и множеством лонжеронов 4. В зоне пазов 5 полка 7 проходит в соответствии с их контуром и прилегает к лонжеронам 4. 3а счет того что полка 7 следует контуру пазов 5 и соответственно выполненных лонжеронов 4, она непрерывна также в зоне пазов 5. 3а счет вытягивания полки 7 в зоне интегральной выемки 6 вверх или вниз теряется лишь немного площади, поскольку полка 7 не удаляется за счет фрезерования пазов 5.

Разумеется, за счет интегрального выполнения выемки 6 также в случае других геометрических форм профилей достигается повышенная нагружаемость. В этой связи возможны, например, шпангоутные элементы 3 I-, Z- или Т-образного профиля.

На фиг.6 изображен подробный вид предложенного шпангоутного элемента 3, причем для лучшей наглядности лонжероны 4 не показаны. Шпангоутный элемент 3 состоит из переплетенных между собой волокон или пучков волокон из карбона, стекла, арамида и т.п., которые импрегнированы матричным полимерным материалом, например эпоксидной смолы.

Для создания изображенного шпангоутного элемента 3 С-образного сечения на сердечник с точной посадкой наматываются волокна или пучки волокон. Преимущественно множество однонаправленных волокон соединяются в пучки, а затем переплетаются на плетельном сердечнике. При этом его форма соответствует нужной форме изготавливаемого шпангоутного элемента. Для этого сердечник имеет множество вогнутостей, соответствующих по своей форме пазам 5 готового шпангоутного элемента. Таким образом, пазы 5 выполняются в виде интегральной выемки 6, и их не приходится отдельно выфрезеровывать или вырезать на сложном и дорогостоящем этапе изготовления.

Волокна связаны полимерной матрицей, причем импрегнирование может осуществляться перед намоткой на плетельный сердечник (способом PREPREG) или после переплетения на плетельном сердечнике (способом RTM или VARTM).

При изготовлении шпангоутных элементов сначала изготавливается заготовка за счет того, что пучки волокон переплетаются на плетельном сердечнике квадратного сечения и с вогнутостями в соответствии с формой пазов будущего шпангоутного элемента. Затем заготовка разрезается в ее средней плоскости для получения, таким образом, двух зеркально-обратных С-образных шпангоутных элементов. В заключение сердечник может быть удален и повторно использован; в случае пенопластового сердечника или сердечника из прессованного песка или гипса такой сердечник может быть также химически растворен или вымыт водой.

На фиг. 7а, 7b изображены подробные виды мест соединений опорных подкосов и поперечных балок пола 20 салона с соответствующими шпангоутными элементами 3. Концы опорных подкосов и поперечных балок склепаны с соответствующими участками шпангоутных элементов 3 или надежно соединены с ними иным образом. Чтобы выдерживать повышенную нагрузку в местах соединений, шпангоутные элементы 3 имеют в этой зоне выпуклости 18, которые увеличивают площадь сечения С-образного профиля. Выпуклости 18 изготавливаются в процессе производства за счет, по меньшей мере, одного дополнительного слоя волокон или переплетенных пучков волокон в этой зоне. По меньшей мере, один формованный в соответствии с кривизной фюзеляжа (2) шпангоутный элемент (3) выполнен с пазами (5) на обращенной к фюзеляжу (2) стороне (16), причем каждый шпангоутный элемент (3) имеет на обращенной от фюзеляжа (2) стороне (13) выпуклости (18) для размещения структурных элементов (20).

В изображенном примере выпуклость 18 проходит, в основном, в направлении внутреннего пространства за счет увеличения зоны соединения между обращенной к фюзеляжу полкой 7 и обращенной от него полкой С-образного профиля в зоне мест соединений; для дальнейшего усиления мест соединений полки могут иметь также большую протяженность в продольном направлении фюзеляжа 2.

Исследовательские работы, приведшие к настоящему изобретению, поддерживались Евросоюзом в связи с Седьмой Рамочной Программой (FP7/2007-2013) при Соглашении о поддержке №213371.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУКТУРА ЯЧЕЙКИ ФЮЗЕЛЯЖА ДЛЯ САМОЛЕТА ГИБРИДНОЙ КОНСТРУКЦИИ | 2010 |

|

RU2482995C1 |

| ЦЕНТРАЛЬНАЯ ЧАСТЬ ФЮЗЕЛЯЖА И БИМС | 2010 |

|

RU2443599C1 |

| НЕСУЩЕЕ И СТОЙКОЕ К ПОВРЕЖДЕНИЮ МНОГОСЛОЙНОЕ ОКНО САМОЛЕТА | 2009 |

|

RU2483974C2 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ СЕКЦИЙ ФЮЗЕЛЯЖА, КОМБИНАЦИЯ ИЗ СОЕДИНИТЕЛЬНОГО УСТРОЙСТВА И ПО МЕНЬШЕЙ МЕРЕ ОДНОЙ СЕКЦИИ ФЮЗЕЛЯЖА, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОГО УСТРОЙСТВА | 2008 |

|

RU2480372C2 |

| ИНТЕГРАЛЬНАЯ ПАНЕЛЬ МИНИМАЛЬНОЙ МАССЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ОБВОДООБРАЗУЮЩИХ АГРЕГАТОВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2013 |

|

RU2542801C2 |

| СБОРНАЯ КОНСТРУКЦИЯ ДЛЯ КРЕПЛЕНИЯ КОМПОНЕНТОВ ОБОРУДОВАНИЯ ВНУТРИ ФЮЗЕЛЯЖА САМОЛЕТА | 2015 |

|

RU2582740C1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ВОЛОКНИСТОГО КОМПОЗИТА | 2008 |

|

RU2505404C2 |

| Крупноразмерная аэродинамическая модель | 2015 |

|

RU2607675C1 |

| ТОПЛИВНЫЙ БАК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2763410C1 |

| НЕСУЩИЙ КАРКАС ПОЛА ФЮЗЕЛЯЖА И ЕГО ОПОРНАЯ БАЛКА | 2010 |

|

RU2440278C1 |

Изобретение относится к монолитному формованному шпангоутному элементу для усиления корпуса транспортного средства и к способу изготовления такого шпангоутного элемента. Шпангоут для усиления корпуса летательного аппарата содержит несколько формованных в соответствии с кривизной фюзеляжа шпангоутных элементов с пазами на обращенной к фюзеляжу стороне для прохождения лонжеронов. Каждый шпангоутный элемент имеет обращенную к фюзеляжу полку. При этом полка проходит в зоне паза в соответствии с его контуром. Причем каждый шпангоутный элемент формован монолитным из армированного волокном полимерного композита. Пазы выполнены в виде интегральной выемки каждого шпангоутного элемента. Каждый шпангоутный элемент изготовлен из переплетенных волокон или пучков волокон и полимерной матрицы. При изготовлении шпангоутного элемента волокна или пучки волокон укладывают с геометрическим замыканием на сердечник, имеющий для образования интегральной выемки вогнутости в соответствии с пазами, при этом волокна или пучки волокон переплетают между собой на сердечнике. Достигается снижение массы конструкции, высокая механическая прочность. 2 н. и 12 з.п. ф-лы, 11 ил.

1. Шпангоут (1) для усиления корпуса (2) транспортного средства, в частности летательного аппарата, содержащий, по меньшей мере, один формованный в соответствии с кривизной фюзеляжа (2) шпангоутный элемент (3) с пазами (5) на обращенной к фюзеляжу (2) стороне (16) для прохождения лонжеронов (4), причем каждый шпангоутный элемент (3) имеет обращенную к фюзеляжу (2) полку (7), отличающийся тем, что полка (7) проходит в зоне паза (5) в соответствии с его контуром, причем каждый шпангоутный элемент (3) формован монолитным из армированного волокном полимерного композита, а пазы (5) выполнены в виде интегральной выемки (6) каждого шпангоутного элемента (3), причем каждый шпангоутный элемент изготовлен из переплетенных волокон или пучков волокон и полимерной матрицы.

2. Шпангоут по п.1, отличающийся тем, что каждый шпангоутный элемент (3) имеет, в основном, Т-, I-, Z- или преимущественно С-образное сечение.

3. Шпангоут по п.1 или 2, отличающийся тем, что каждый шпангоутный элемент (3) изготовлен способом жидкого формования.

4. Шпангоут по п.1 или 2, отличающийся тем, что каждый шпангоутный элемент (3) изготовлен способом PREPREG (preimpregnated fibres).

5. Шпангоут по п.1, отличающийся тем, что каждый шпангоутный элемент (3) имеет на обращенной от фюзеляжа (2) стороне (13) выпуклости (18) для размещения структурных элементов (20).

6. Шпангоут по п.1, отличающийся тем, что каждый паз (5) имеет форму призмы, в основном, с трапециевидным основанием, причем кромки паза (5) преимущественно скруглены.

7. Шпангоут по п.1, отличающийся тем, что пазы (5) расположены преимущественно с равными угловыми промежутками по периферии каждого шпангоутного элемента (3).

8. Способ изготовления состоящего, по меньшей мере, из одного шпангоутного элемента (3) шпангоута (1) для усиления корпуса транспортного средства, в частности фюзеляжа летательного аппарата, причем каждый шпангоутный элемент (3) формуют в соответствии с кривизной фюзеляжа (2) и на обращенной к фюзеляжу (2) стороне (16) выполняют пазы (5) для прохождения лонжеронов (4), причем каждый шпангоутный элемент (3) имеет обращенную к фюзеляжу (2) полку (7), отличающийся тем, что полка (7) проходит в зоне паза (5) в соответствии с его контуром, причем каждый шпангоутный элемент (3) формуют монолитным из армированного волокном полимерного композита, а пазы (5) выполняют в виде интегральной выемки (6) каждого шпангоутного элемента (3), при этом волокна или пучки волокон укладывают с геометрическим замыканием на сердечник, имеющий для образования интегральной выемки (6) каждого шпангоутного элемента (3) вогнутости в соответствии с его пазами (5), и волокна или пучки волокон переплетают между собой на сердечнике.

9. Способ по п.8, отличающийся тем, что каждый шпангоутный элемент (3) формуют в виде Т-, I-, Z- или преимущественно С-образного профиля.

10. Способ по п.8 или 9, отличающийся тем, что для получения армированного волокном полимерного композита волокна импрегнируют матричным полимерным материалом.

11. Способ по п.8, отличающийся тем, что в заключение из уложенного на сердечник волокнистого полимерного композита удаляют воздух и отверждают его под воздействием давления и тепла.

12. Способ по п.8, отличающийся тем, что обмотанный волокнами или переплетенными пучками волокон сердечник разрезают, в основном, в средней плоскости его продольной протяженности, в результате чего получают два шпангоутных элемента (3).

13. Способ по п.8, отличающийся тем, что сердечник выполняют, в основном, с квадратным сечением.

14. Способ по п.8, отличающийся тем, что в заключение сердечник удаляют.

| DE 102006051457 A1, 15.05.2008 | |||

| US 6114012 A, 05.09.2000 | |||

| НЕСУЩАЯ ТРУБА-ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ И ОПРАВКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2084343C1 |

| DE 102007030026 A1, 02.01.2009 | |||

| Многосекционный бункер | 1948 |

|

SU77842A1 |

Авторы

Даты

2015-06-20—Публикация

2010-04-15—Подача