Изобретение относится к устройствам и системам бортовой пироавтоматики летательных аппаратов (ЛА) и может быть использовано для трансляции (разведения, размножения) детонационного импульса на расстояние от источника инициирования (средства, системы инициирования) детонации к исполнительным пиротехническим или пиромеханическим устройствам, средствам разделения, метания и т.д.)

Изобретение может применяться также в прострелочно-взрывной аппаратуре для нефтяных, газовых и др. скважин.

Общеизвестны детонирующие шнуры (ДШ) общего назначения различных марок малой, средней и нормальной мощности, предназначенные для передачи детонационного импульса на расстояние как от средства инициирования к заряду взрывчатого вещества (ВВ), так и между отдельными зарядами ВВ с целью одновременного их подрыва. (Инженерные боеприпасы. Руководство по материальной части и применению. Кн. 1. - М.: Воениздат, 1976; Резка металлов взрывом / А.В. Аттетков, A.M. Гнускин, В.А. Пырьев, Г.Г. Сагиддулин. - М.: СИП РИА, 2000). Отечественные ДШ, используемые для передачи детонации, имеют сердцевину из ТЭНа или гексогена насыпной плотности, покрытую многослойной оплеткой из льняных, хлопчатобумажных, лавсановых и капроновых нитей и пряжи с водоизолирующей мастикой, а у некоторых ДШ - еще и пластикатной оболочкой. Скорость детонации ДШ - 5000÷7000 м/с; масса ВВ на единицу длины шнура колеблется от 5÷6,5 г/м (маломощные ДШ) до 11,5÷14,5 г/м (средней мощности) и даже до 47÷53 г/м (повышенной мощности).

Недостатками практически всех ДШ, ограничивающими или даже исключающими возможность применения их в системах пироавтоматики ЛА, является излишняя мощность взрыва при детонации с образованием большого количества как газообразных продуктов детонации, так и конденсированной фазы (к-фазы) в виде сажи, копоти, созданием значительных ударных нагрузок на близлежащие узлы, агрегаты, служебную и научную аппаратуру и сам ЛА. Кроме того, ДТП обладают большим разбросом величин скорости детонации и относительно низкой надежностью визуального контроля исправности смонтированной взрывной сети, невозможностью ее инструментальной проверки. Причина - низкая плотность сердцевины из ВВ (практически насыпная плотность) и возможность образования пустот в сердцевине при изготовлении ДТП. Наконец, излишняя гибкость конструкции ДШ усложняет раскладку их и крепление на борту ЛА.

Известны гибкие линейные детонирующие элементы (шнуры, ленты) как на баллиститной основе, например, состав «эластит» (Жегров Е.Ф., Милехин Ю.М., Берковская Е.В. Химия и технология баллиститных порохое, твердых ракетных и специальных топлие. Т. 1 Химия: Монография - М.: РИЦ МГУП им. И. Федорова, 2011.), так и на основе высокодисперсных ВВ (ТЭНа, гексогена или октогена), термоэластопластов и каучуков, например эластичные взрывчатые вещества ЭВВ-22, ЭВВ-1НФ, ЭВВ-2НФ, «Элас-1», «Элас-2» (Котомин А.А. Эластичные взрывчатые материалы // Российский химический журнал, 1997, Т. 41, №4; Ефанов В.В., Моишеев А.А. Основы проектирования детонационных устройств и систем разделения космических аппаратов: Учебное пособие, - М.: Изд-во МАИ-ПРИНТ, 2010), Недостатком гибких линейных детонирующих элементов на основе эластичных взрывчатых веществ, как и детонирующих шнуров, является образование при их срабатывании большого количества продуктов взрыва с увеличенным содержанием к-фазы, сложность монтажа их на объекте из-за высокой гибкости, а также недостаточно высокие эксплуатационные характеристики, такие как термическая стойкость (особенно к низким, отрицательным температурам), радиационная стойкость; гарантийный срок хранения их не превышает пяти лет.

Известны ударно-волновые трубки - волноводы, входящие в состав так называемых систем инициирования с низкоэнергетическими проводниками импульсов - отечественные системы СИНВ, УНСИ, ЭДЕЛИН, а также системы НОНЕЛЬ фирмы Дино-Нобель, ЭКСЕЛЬ фирмы Ай-Си-Ай, ПРАЙМЕНД фирмы Инсайд-Бикфорд, ДИНАШОК фирмы Динамит Нобель (Граевский М.М. Справочник по электрическому взрыванию зарядов ВВ. Изд. 2-е, перераб и доп.- М.: Рандеву-АМ, 2000,). Пластмассовая многослойная (в системе НОНЕЛЬ - трехслойная) трубка-волновод с наружным диаметром 3,5 мм (для отечественной СИНВ) имеет на внутренней поверхности напыление ВВ с навеской порядка 20 мг/м. Скорость передачи инициирующего импульса составляет около 2000 м/с. При прохождении детонации по тонкому своду ВВ оболочка претерпевает незначительные нагружения главным образом в упругой области деформирования. В результате после срабатывания трубка-волновод сохраняет свою целостность; газообразные продукты детонации оказываются канализованными внутри трубки-волновода. Недостатками таких устройств являются невысокая надежность из-за возможных нарушений сплошности напыления ВВ по всей длине трубки-волновода, использование специального взрывного прибора, дающего высокоэнергетическую искру для задействования трубки-волновода, относительно невысокая жесткость конструкции, невысокий инициирующий импульс и невысокая радиационная и термическая стойкость полимерных материалов трубок-волноводов. Перечисленные характеристики являются важными при использовании данных устройств на борту таких ЛА, как космические аппараты, ракетные блоки.

Вероятность нарушения сплошности ВВ по длине заряда существенно снижена (по сравнению с предыдущим аналогом) в конструкции известного линейного заряда-транслятора детонационных команд с малым побочным бризантным действием (патент Швейцарии 520085 МПК C06C 5/04, опубл. 28.04.1972). Заряд ВВ (гексогена, ТЭНа) размещен в кольцевом канале между наружной и внутренней термопластичными оболочками. Восприимчивость данного устройства к детонации по сравнению с предыдущими описанными конструкциями значительно выше (детонируют от обычных штатных средств инициирования с усилительными зарядами), выше и инициирующий импульс их. Однако остальные недостатки, перечисленные для предыдущих устройств, присущи и им.

Значительное повышение инициирующего импульса и обеспечение достаточной жесткости конструкции достигнуто в известном линейном заряде-трансляторе детонационных команд кольцевого типа (патент RU 2134254 C1, МПК C06C 5/04, опубл. 10.08.1999). Заряд-транслятор состоит из наружной и внутренней коаксиальных оболочек (как правило, металлических), размещенного между ними заряда ВВ (в диаметральном сечении имеет форму кольца), сквозного канала, расположенного по оси заряда, заполняемого малосжимаемой средой (жидкостью), и уплотняющих колпачков. За счет реализации пульсирующей детонации скорость распространения процесса в таком заряде достигает 12000 м/с (для гексогена) и более, а инициирующий импульс возрастает более чем на 30% по сравнению с предыдущим устройством. Недостатки таких зарядов-трансляторов - низкая технологичность процесса их изготовления, особенно зарядов достаточно большой протяженности, сложность в обеспечении постоянства толщины кольца ВВ по всему сечению заряда, исключения появления трещин, разрывов в ВВ при раскладке заряда-транслятора по сложной поверхности, трудность инициирования детонации в кольцевом заряде ВВ через герметизирующий колпачок.

Известны и широко применяются на практике в системах разделения летательных аппаратов и в прострелочно-взрывной аппаратуре, предназначенной для вскрытия, повышения отдачи и разобщения пластов, ликвидации аварий на нефтяных и газовых скважинах, детонирующие удлиненные заряды (ДУЗы) круглого сечения (без кумулятивной выемки). Конструктивно они представляют собой заряд высокобризантного кристаллического индивидуального взрывчатого вещества (октогена, гексогена, ГНДС и др.) большой плотности, заключенного чаще всего в алюминиевую или медную оболочку (в технической литературе имеет название «труба снаряженная» - ТСн) с надетыми на торцы и обжатыми или посаженными на клей металлическими колпачками (Вспомогательные системы ракетно-космической техники / Под ред. И.В. Тишунина, - М.: Изд-во «Мир», 1970; Резка металлов взрывом / А.В. Аттетков, A.M. Гнускин, В.А. Пырьев, Г.Г. Сагидуллин. - М.: СИП РИА, 2000; ТУ 84-776-78. Заряды детонирующие удлиненные. - введ. 01.01.79, 1978; ТУ 84-07513406-033-94. Заряды ДУЗ. Технические условия - введ. 15.09.95, 1995.) ДУЗы надежно (показатель надежности 0,93 и выше при α=0,95) детонируют от любого штатного средства инициирования или от отрезка другого ДУЗ и передают детонационный импульс на любые расстояния и в любой среде с постоянной скоростью вне зависимости от параметров этой среды.

Материал оболочки ДУЗ чрезвычайно сильно влияет на его взрывчато-технические характеристики, в первую очередь такие, как давление на внешней поверхности оболочки и скорость разлета осколков оболочки. При прочих равных условиях (один и тот же тип взрывчатого вещества, одинаковый диаметр снаряжения) ДУЗы в алюминиевых оболочках более предпочтительны для решения задач трансляции детонационных команд по сравнению, например, с зарядами в медных оболочках. Объясняется это достаточно просто. ДУЗы в алюминиевых оболочках имеют меньшую плотность ρв взрывчатого вещества (снаряжения), чем аналогичные заряды в медных оболочках. Так, удлиненные заряды с гексогеновым снаряжением, изготавливаемые методом волочения по технологии Военной академии им. Ф.Э. Дзержинского (ныне - Военная академия РВСН им. Петра Великого), имеют плотность ρв=1,54±0,2 г/см3 и ρв=1,72±0,2 г/см3 в алюминиевых и в медных оболочках соответственно. Как известно (Физика взрыва / Под. ред. Л.П. Орленко. - Изд. 3-е, переработанное. - В. 2 т. - М.: ФИЗМАТЛИТ, 2002), плотность взрывчатого вещества оказывает влияние на такие его параметры, как скорость D детонации и показатель n политропы (часто в литературе называется показателем изоэнтропы или показателем адиабаты расширения продуктов детонации). Так, для расчета скорости детонации и показателя политропы гексогена справедливы формулы:

Ростика

D=7995+3326(ρв-1,6)

или Кука

D=6080+3250(ρв-1)и

n=1,85+1,15ρв/ρмк

где ρмк - плотность монокристалла ВВ; [ρв]=[ρмк]=г/см3.

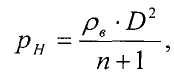

Учитывая, что зависимость n=n(ρв) менее «сильная», чем D=D(ρв), детонационное давление рН (называемое еще давлением Гюгонио), определяемое по очевидной зависимости

для зарядов в алюминиевых оболочках, будет на 18÷20% меньше, чем для аналогичных зарядов в медных оболочках. При этом выигрыш по давлению px на контактной поверхности «ВВ - оболочка», определяемому для случая скользящей детонации расчетным путем решением системы двух очевидных уравнений

где ux - массовая скорость частиц во фронте ударной волны, ρ0 - плотность материала среды (оболочки ДУЗ); A и m - параметры ударной сжимаемости оболочки в форме Тэта, для зарядов в алюминиевых оболочках составит более 30%. Примерно на такую же величину будет меньше и давление в ударной волне на внешней поверхности алюминиевой оболочки по сравнению с медной оболочкой (при одинаковой их толщине). Соответственно, значительно меньшими будут и скорости разлета осколков алюминиевой оболочки после ее разрушения по сравнению с осколками медной оболочки. По этой причине ДУЗы в алюминиевой оболочке предпочтительнее использовать в качестве трансляторов детонационных команд, чем заряды в медных оболочках, а ДУЗы по ТУ 84-776-78 и ТУ 84-07513406-033.94, изготавливаемые в алюминиевых оболочках, приняты за известные наиболее близкие к заявляемому устройству.

При высокой надежности действия устройству - прототипу присущи серьезные недостатки, ограничивающие его использование в качестве заряда-транслятора детонационных команд в бортовых системах пироавтоматики. Во-первых, оно обладает тем же недостатком, что и ДШ, а именно - образованием при срабатывании большого количества продуктов детонации, содержащих помимо газообразных веществ и к-фазу, и сильное побочное воздействие, ударные нагрузки на близлежащие узлы, агрегаты изделий, служебную и научную аппаратуру. Помимо этого при срабатывании ДУЗ происходит, как указывалось выше, разрушение металлической оболочки с образованием большого количества высокоскоростных осколков; для перехвата и улавливания их требуется установка на борту в зоне раскладки ДУЗ массивных экранов или ловушек, что сильно ухудшает массово-габаритные характеристики как системы трансляции детонационных команд, так и ЛА в целом. Это делает нецелесообразным использование традиционных ДУЗ в качестве трансляторов детонационных команд.

Техническое решение по предполагаемому изобретению направлено на достижение технического результата, заключающегося в устранении названных недостатков, а именно:

- в снижении уровня ударных нагрузок непосредственно в момент и после срабатывания устройства;

- в обеспечении отсутствия в зоне установки заряда продуктов детонации и высокоскоростных металлических осколков.

Указанный технический результат достигается за счет того, что оболочка заряда выполнена многослойной, состоящей из одной, двух или большего числа неметаллических слоев (оболочек) с разными акустическими жесткостями, плотно посаженных (без воздушных зазоров) на детонирующий удлиненный заряд в металлической (например, в алюминиевой) оболочке, при условии что каждый последующий слой при движении ударной волны от оси заряда к периферии более сжимаем, чем предыдущий, с толщинами этих слоев, устанавливаемыми исходя из условия обеспечения минимальной массы и габаритов заряда-транслятора и выполнения условия сохранения сплошности оболочки детонирующего удлиненного заряда рвн≤р1кр, где рвн - давление на внешней поверхности наружной оболочки транслятора; р1кр - критическое давление разрушения оболочки ДУЗ, вытекающего из допущения о П-образном профиле давления в наружном слое (оболочке), чем обеспечивается некоторый запас в искомых толщинах слоев, надеваемых на металлическую оболочку ДУЗ. При этом оптимальная толщина оболочки ДУЗ составляет 0,8÷1,2 мм, а диаметр взрывчатого вещества должен быть больше критического диаметра его детонации. Для улучшения массово-габаритных характеристик заряда снаряжение его может быть выполнено из мелкокристаллического термостойкого взрывчатого вещества пониженной мощности со скоростью детонации, не превышающей 7500 м/с, с высоким, более трех, показателем политропы продуктов детонации и малым критическим диаметром детонации (не более 1,5÷2,0 мм). Колпачки, надеваемые на торцы заряда, снаряжены взрывчатым веществом, составом или взрывчатой композицией из нескольких запрессовок, причем запрессовки с наибольшей плотностью размещены в донной части колпачков.

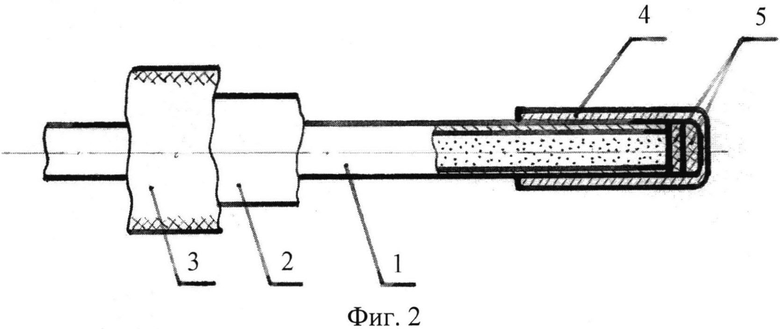

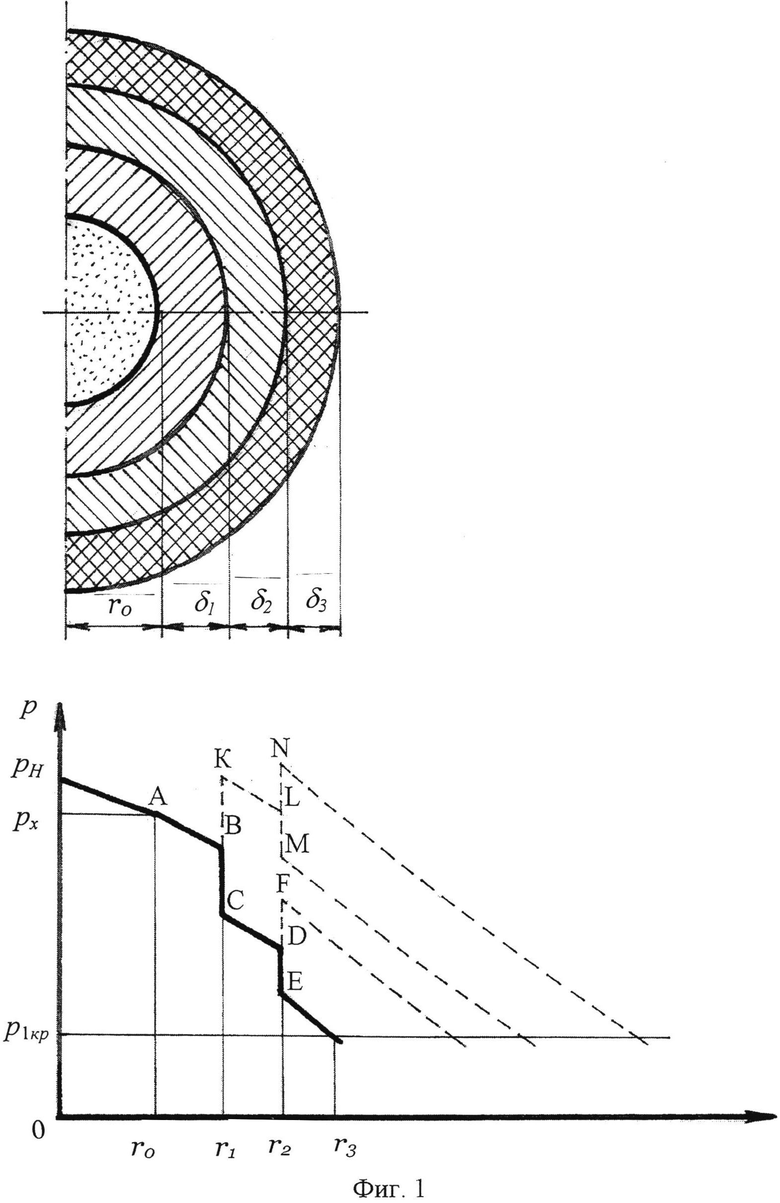

Применение многослойной оболочки в конструкции детонирующего удлиненного заряда при плотной посадке слоев (оболочек) один на другой и с правильным чередованием материалов этих слоев позволяет получить заряд-транслятор, у которого при детонации ВВ внутренняя (алюминиевая) оболочка (оболочка ДУЗ) сохранит свою сплошность, а внешние оболочки при этом могут разрушиться, но с образованием малоскоростных осколков ремнеобразной формы. Продукты детонации будут канализованы оболочкой ДУЗ. Разумное сочетание материалов слоев многослойной оболочки и их толщин способствует минимизации массово-габаритных характеристик устройства. Расчетным путем, решая задачу движения в первом приближении чисто радиальной ударной волны от центра диаметрального сечения ДУЗ к периферии с учетом переходов ее из одной плотной среды (оболочки) в другую, нетрудно установить, что акустические жесткости (произведения ρ0с0, где ρ0 - плотность материала среды, с0 - скорость звука в ней) материалов оболочек должны убывать. Иными словами, каждый последующий слой должен быть более сжимаемым, чем предыдущий. В этом случае при каждом переходе ударной волны из одного слоя в другой ударное давление на его фронте будет скачкообразно падать, что иллюстрируется графиками зависимости р=р(r), где r расстояние от центра заряда в диаметральном его сечении к периферии, представленными на фиг. 1. Критическое давление р1кр разрушения внутренней оболочки (оболочке ДУЗ) на практике определяется экспериментально (так, по нашим данным для ДУЗ в алюминиевой оболочке оно равно 1,77 ГПа, в медной оболочке - 1,96 ГПа).

Кривая затухания радиальной ударной волны в оболочке (слое) для случая скользящей детонации с достаточной для практики степенью точности описывается зависимостью вида: рвн/рх=ехр[-а(δ/r0)в] где а, в - эмпирические коэффициенты, полученные по результатам экспериментов (для примера, для подавляющего большинства металлов и сплавов а=0,665; в=0,615).

Нетрудно видеть, что наиболее предпочтительный вариант сочетания материалов слоев реализуется в случае, когда давление меняется (см. фиг. 1) по ломаной A-B-C-D-E, менее приемлем вариант: A-B-C-D-F; остальные - не приемлемы. Из реальных доступных конструкционных материалов возможны сочетания материалов: алюминий - фторопласт-4 - кевлар; алюминий - полиуретановый каучук - поливинилхлоридный пластикат и др. При использовании в качестве материалов слоев металлов или их сплавов заряды-трансляторы будут иметь очень большие массы. Понижать диаметр ВВ в ДУЗ ниже критического диаметра детонации нецелесообразно, т.к. при этом снижается надежность возбуждения и распространения детонации в заряде. Оптимальной с точки зрения достаточной степени затухания ударной волны, с одной стороны, и приемлемой массы заряда, с другой стороны, является толщина оболочки ДУЗ, равная 0,8÷1,2 мм.

Таким образом, рассматриваемый признак способствует исключению образования при срабатывании заявляемого устройства высокоскоростных металлических осколков оболочки заряда и прорыва продуктов детонации с большим содержанием к-фазы.

Использование для снаряжения ДУЗ мелкокристаллических термостойких взрывчатых веществ с пониженной по сравнению с октогеном или гексогеном мощностью (скоростью детонации не более 7000÷7500 м/с), с высоким показателем политропы (n=3,2÷3,3) и с малым критическим диаметром детонации (dкp=1,2÷2,0 мм), таких, как, например, ГНДС, ГНС, НТФА и др., позволяет существенно улучшить при прочих равных условиях массово-габаритные характеристики зарядов и устройства в целом.

Выполненные авторами тестовые эксперименты показали, что замена гексогена в удлиненном заряде с абсолютно неразрушаемой при взрыве алюминиевой оболочкой при диаметре ВВ, равном 1 мм, на ГНДС позволяет снизить массу заряда на единице его длины в 1,8 раза. Таким образом, рассматриваемый признак способствует улучшению массово-габаритных характеристик заявляемого устройства.

Снаряжение колпачков взрывчатым веществом или взрывчатым составом в виде нескольких запрессовок, при том что запрессовки с наибольшей плотностью размещены в донной части колпачков, придает колпачкам в отличие от устройства-прототипа помимо защитной функции (защита торцов ДУЗ от высыпания ВВ) функцию усилителя детонационного импульса.

Рассматриваемый признак способствует повышению восприимчивости заряда к детонации от штатного средства инициирования без установки дополнительного детонатора, повышению детонационного импульса, передаваемого транслятором исполнительному устройству или механизму. Рассматриваемый признак повышает надежность и стабильность работы заявляемого устройства.

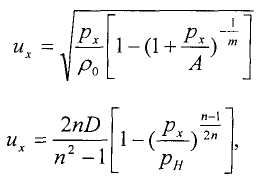

На фиг. 2 изображен пример устройства, поясняющий суть заявляемого решения. На фиг. 1 представлен вариант заряда-транслятора в условно неразрушаемой трехслойной оболочке, где:

1 - детонирующий удлиненный заряд;

2 - средний (второй) слой (оболочка);

3 - внешний (третий) слой (оболочка);

4 - колпачок снаряженный;

5 - запрессовка взрывчатого вещества, взрывчатого состава или композиции.

Примером конкретного выполнения заявляемого устройства может служить заряд-транслятор в условно неразрушаемой оболочке, представляющий собой детонирующий удлиненный заряд УЗ-2,86-6,5(22/2)-А-Г (маркировка согласно Техническим условиям Военной академии им. Ф.Э. Дзержинского), на который плотно посажены трубка из вакуумной резины (толщина стенки 2 мм) и поверх ее - полиэтиленовая трубка с толщиной стенки 0,8 мм. Маркировка УЗ-2,86-6,5(22/2)-А-Г расшифровывается следующим образом:

УЗ - удлиненный заряд;

2,86 - наружный диаметр УЗ, мм;

6,5 - диаметр трубы-заготовки, набиваемой взрывчатым веществом, мм;

22/2 - размер (наружный диаметр/толщина стенки) исходной трубы-заготовки до ее перетяжки, мм;

А - материал трубы-заготовки (алюминий);

Г - тип взрывчатого вещества (гексоген).

Характеристики УЗ (ДУЗ): диаметр dв снаряжения (взрывчатого вещества) - 1,02 мм; плотность ρв взрывчатого вещества - 1,52 г/см3 толщина δ1 оболочки УЗ - 0,93 мм. Наружный диаметр заряда-транслятора (в трехслойной оболочке) составляет 8,4 мм; масса его равна примерно 56 г/м. При подрыве заряда внутренняя алюминиевая оболочка ДУЗ остается целой (в слегка раздутом состоянии); надетые на него неметаллические слои (оболочки) разрушены с образованием ремнеобразных фрагментов. Фотография их представлена на фиг. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО УДЛИНЕННОГО ЗАРЯДА В НЕ РАЗРУШАЕМОЙ ПРИ ВЗРЫВЕ МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 2015 |

|

RU2595132C1 |

| Неразрушаемый транслятор детонации | 2016 |

|

RU2633848C1 |

| Способ определения критических условий разрушения оболочек детонирующих удлиненных зарядов и устройство для его осуществления | 2016 |

|

RU2631457C1 |

| Заряд-усилитель для трансляторов детонации бортовой автоматики летательных аппаратов | 2016 |

|

RU2636069C1 |

| ДЕТОНАЦИОННОЕ УСТРОЙСТВО ПОДЖИГА ДЛЯ ПОРОХОВЫХ ГЕНЕРАТОРОВ ДАВЛЕНИЯ | 2011 |

|

RU2495015C2 |

| Универсальный инициатор-резак для бортовых детонационных систем разделения | 2020 |

|

RU2756898C1 |

| Предохранительно-пусковое устройство детонационных цепей бортовой наземной автоматики | 2015 |

|

RU2625660C2 |

| Заряд для боеприпасов | 2024 |

|

RU2840910C1 |

| УДЛИНЕННЫЙ КУМУЛЯТИВНЫЙ ЗАРЯД | 2004 |

|

RU2276318C1 |

| ДЕТОНИРУЮЩИЙ ШНУР | 2014 |

|

RU2597924C2 |

Изобретение относится к устройствам и системам бортовой пироавтоматики летательных аппаратов, в частности к зарядам-трансляторам. Заряд-транслятор в условно неразрушаемой многослойной оболочке содержит детонирующий удлиненный заряд круглого сечения кристаллического бризантного взрывчатого вещества в металлической оболочке с надетыми на торцы и обжатыми и/или посаженными на клей металлическими колпачками. Оболочка заряда выполнена многослойной, состоящей из одного, и/или двух, и/или большего числа неметаллических слоев из материалов с разными акустическими жесткостями. Слои плотно посажены без воздушных зазоров на детонирующий удлиненный заряд. Каждый последующий слой оболочки при движении ударной волны от оси заряда к периферии более сжимаем, чем предыдущий. Толщины этих слоев устанавливаются исходя из условия сохранения сплошности металлической оболочки детонирующего удлиненного заряда, рвн≤р1кр, где рвн - давление на внешней поверхности наружной оболочки заряда-транслятора; р1кр - критическое давление разрушения оболочки детонирующего удлиненного заряда. Оптимальная толщина оболочки составляет 0,8÷1,2 мм, а диаметр взрывчатого вещества - не менее его критического диаметра детонации. Достигается снижение уровня ударных нагрузок непосредственно в момент и после срабатывания устройства. 2 з.п. ф-лы, 3 ил.

1. Заряд-транслятор в условно неразрушаемой многослойной оболочке, включающий детонирующий удлиненный заряд круглого сечения кристаллического бризантного взрывчатого вещества в металлической оболочке с надетыми на торцы и обжатыми и/или посаженными на клей металлическими колпачками, отличающийся тем, что оболочка заряда выполнена многослойной, состоящей из одного, и/или двух, и/или большего числа неметаллических слоев из материалов с разными акустическими жесткостями, плотно посаженных без воздушных зазоров на детонирующий удлиненный заряд, при условии что каждый последующий слой оболочки при движении ударной волны от оси заряда к периферии более сжимаем, чем предыдущий, с толщинами этих слоев, устанавливаемыми исходя из условия сохранения сплошности металлической оболочки детонирующего удлиненного заряда, рвн≤р1кр, где рвн - давление на внешней поверхности наружной оболочки заряда-транслятора; р1кр - критическое давление разрушения оболочки детонирующего удлиненного заряда, оптимальная толщина которой составляет 0,8÷1,2 мм, а диаметр взрывчатого вещества - не менее его критического диаметра детонации.

2. Заряд-транслятор по п. 1, отличающийся тем, что снаряжение его выполнено из мелкокристаллического термостойкого взрывчатого вещества пониженной мощности со скоростью детонации, не превышающей 7500 м/с, с высоким, более трех, показателем политропы продуктов детонации и критическим диаметром детонации не более 1,5÷2,0 мм.

3. Заряд-транслятор по п. 1 или 2, отличающийся тем, что металлические колпачки снаряжены взрывчатым веществом и/или составом и/или взрывчатой композицией из нескольких запрессовок, причем запрессовки с наибольшей плотностью размещены в донной части колпачков.

| ЛИНЕЙНЫЙ ЗАРЯД-ТРАНСЛЯТОР ДЕТОНАЦИОННЫХ КОМАНД КОЛЬЦЕВОГО ТИПА | 1997 |

|

RU2134254C1 |

| ЛИНЕЙНЫЙ ЗАРЯД | 1998 |

|

RU2144172C1 |

| WO 2012077084 A1, 14.06.2012 | |||

| . | |||

Авторы

Даты

2015-06-27—Публикация

2014-03-28—Подача