Изобретение относится к производству высокоуглеродосодержащих топливных брикетов, которые могут быть использованы для получения минеральных волокон, чугуна в вагранках, карбида кальция и т.п.

Известен способ получения топливных брикетов, включающий смешивание измельченного твердого топлива (коксовой мелочи и термоантрацитовой мелочи) со связующим (лигносульфонатом, модифицированным нефтью или нефтепродуктами), прессование полученной смеси и формирование топливных брикетов и их термообработку (см. RU 2298028 С1, 27.04.2007).

Недостатком известного способа является невысокая производительность, обусловленная необходимостью использования большого количества компонентов, подлежащих дозированию, а также необходимостью термообработки топливных брикетов.

Известен способ получения топливных брикетов, включающий смешивание коксовой мелочи с карбамидоформальдегидной смолой и отвердителем (кислотами, солями или их растворами), прессование полученной смеси (на валковом прессе, в виброустановках или на штемпельном прессе) и формирование топливных брикетов (см. RU 2259389 С1, 27.08.2005).

Недостатком известного способа является большой расход смолы (до 15%), токсичность смолы и отвердителя, а также невысокая производительность, обусловленная выбранными методами прессования смеси.

Известен способ получения топливных брикетов, включающий смешивание измельченного твердого топлива (антрацитовой мелочи) влажностью 5-6% с фенольно-щелочной смолой в количестве 1-5% от массы измельченного твердого топлива и эфирным отвердителем в количестве 15-30% от массы смолы, прессование полученной смеси при давлении 28-32 кг/см2 и формирование топливных брикетов и их сушку при температуре 110°C (см. ЕР 0241156 А2, 14.10.1987).

Известный способ принят в качестве ближайшего аналога к заявленному способу.

Недостатком известного способа является использование дорогостоящего антрацита и необходимость в сушке топливных брикетов, что также обуславливает невысокую производительность.

Задачей заявленного изобретения является создания способа получения топливных брикетов, лишенного указанных недостатков.

При этом достигается технический результат, заключающийся в повышении производительности процесса производства топливных брикетов при одновременном снижении его энергоемкости и затратности, а также обеспечении повышенной прочности, теплотворной способности, газопроницаемости и термостойкости получаемых топливных брикетов.

Указанный технический результат достигается посредством создания способа получения топливных брикетов, включающего смешивание коксовой мелочи с частицами размером 0,6-3 мм и влажностью до 3% с фенольно-щелочной смолой в количестве 1,7-1,8% от массы кокосовой мелочи и эфирным отвердителем в количестве 22-28% от массы смолы в вихревом смесителе, прессование полученной смеси методом жесткой шнековой экструзии при давлении 7-8 мПа и формирование бруса, который затем ломают на мерные куски длиной 100-150 мм.

При использовании коксовой мелочи с частицами размером, меньшим чем 0,6 мм, начинает расти зольность материала из-за засоренности его пылью и частицами песка. Использование частиц размером, большим чем 3 мм, ухудшает уплотняемость при прессовании.

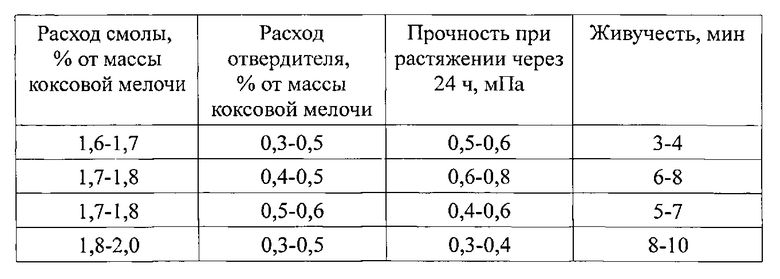

Смешивание коксовой мелочи с фенольно-щелочной смолой в количестве 1,7-1,8% от массы коксовой мелочи и эфирным отвердителем в количестве 22-28% от массы смолы (или 0,4-0,5% от массы коксовой мелочи) обеспечивает оптимальные параметры смеси, в частности, повышенную живучесть смеси (что обеспечивает полимеризацию смеси за пределами экструдера) и прочность получаемых брикетов (см. таблицу).

Влажность, превышающая 3%, является нежелательной, т.к. приводит к образованию эмульсии.

Использование вихревого смесителя сокращает время смешивания, а, следовательно, повышает производительность процесса.

Применение жесткой шнековой экструзии при давлении 7-8 мПа, обусловленном использованием коксовой мелочи влажностью до 3%, снижает трудоемкость прессования и, тем самым, повышает производительность процесса получения топливных брикетов. Кроме этого, применение жесткой экструзии позволяет исключить необходимость в термообработке брикетов, тем самым, снижая энергоемкость процесса.

Использование пластичной фенольно-щелочной смолы увеличивает подвижность смеси при прессовании, а приложение в процессе прессования не только осевых нагрузок, но скручивающих сил (за счет применения шнековой экструзии), приводит к более плотной упаковке при меньших удельных нагрузках при прессовании, что обуславливает высокую прочность и термостойкость топливных брикетов.

Кроме этого, указанная смола сама по себе обладает высокой термостойкостью в отвержденном состоянии.

Использование в качестве измельченного твердого топлива коксовой мелочи обуславливает высокую теплотворную способность получаемых брикетов при снижении стоимостных затрат.

Получение топливных брикетов в виде мерных кусков длиной 100-150 мм обеспечивает высокую газопроницаемость слоя шихты в процессе горения в вагранках или печах.

Способ получения топливных брикетов осуществляют следующим образом.

Пример 1.

Измельченное твердое топливо (коксовую мелочь) с частицами размером 1-2 мм и влажностью 2% смешивают в вихревом смесителе, используемом в литейной промышленности, с фенольно-щелочной смолой (например, коммерчески доступной под торговым наименованием «Resofen ТХ 95 Есо», см. http://technolux-spb.ru/catalog/alfaset-process/), в количестве 1,7% от массы коксовой мелочи и эфирным отвердителем (например, коммерчески доступным под торговым наименованием «Tragum 1020», см. там же), в количестве 23% от массы смолы в течение времени 15 секунд.

Полученную смесь сразу же подают в экструдер, где происходит формирование бруса с необходимой плотностью, который при выходе из сопла экструдера начинает полимеризироваться и упрочняться.

Затем коксовый брус ломают на мерные куски длиной 100 мм, формируя топливные брикеты.

Пример 2.

Измельченное твердое топливо (коксовую мелочь) с частицами размером 0,6-2,5 мм и влажностью 3% смешивают в вихревом смесителе, используемом в литейной промышленности, с фенольно-щелочной смолой (например, коммерчески доступной под торговым наименованием «Resofen ТХ 95 Есо», см. http://technolux-spb.ru/catalog/alfaset-process/), в количестве 1,8% от массы коксовой мелочи и эфирным отвердителем (например, коммерчески доступным под торговым наименованием «Tragum 1020», см. там же), в количестве 27% от массы смолы в течение времени 10 секунд.

Далее способ осуществляют аналогично примеру 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2015 |

|

RU2601743C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2018 |

|

RU2693043C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2147029C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ (ВАРИАНТЫ) | 2004 |

|

RU2259389C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ В ТОПЛИВНЫЕ БРИКЕТЫ | 2023 |

|

RU2822059C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГОЛЬНЫХ ШЛАМОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2349635C1 |

| ТВЕРДОТОПЛИВНАЯ ГРАНУЛИРОВАННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2484124C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО БРИКЕТА (ВАРИАНТЫ) | 2009 |

|

RU2396306C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ВЛАЖНЫХ МЕЛКИХ КЛАССОВ УГЛЯ И ШЛАМОВ | 2007 |

|

RU2330062C1 |

Изобретение относится к способу получения топливных брикетов, включающему смешивание измельченного твердого топлива с фенольно-щелочной смолой в количестве 1,7-1,8 % от массы коксовой мелочи и эфирным отвердителем в количестве 22-28% от массы смолы, прессование полученной смеси и формование топливных брикетов, при этом коксовую мелочь с размерами частиц 0,6-3 мм и влажностью до 3% с фенольно-щелочной смолой и эфирным отвердителем смешивают в вихревом смесителе, а прессование полученной смеси производят методом жесткой шнековой экструзии при давлении 7-8 мПа, затем формуют брус, который после ломают на мерные куски длиной 100-150 мм. Технический результат заключается в повышении производительности процесса производства топливных брикетов при одновременном снижении его энергоемкости и затратности, а также получение топливных брикетов повышенной прочности, теплотворной способности, газопроницаемости и термостойкости. 1 табл., 2 пр.

Способ получения топливных брикетов, включающий смешивание измельченного твердого топлива с фенольно-щелочной смолой в количестве 1,7-1,8% от массы кокосовой мелочи и эфирным отвердителем в количестве 22-28% от массы смолы, прессование полученной смеси и формирование топливных брикетов, отличающийся тем, что смешивают коксовую мелочь с частицами размером 0,6-3 мм и влажностью до 3% с фенольно-щелочной смолой и эфирным отвердителем в вихревом смесителе, а прессование полученной смеси производят методом жесткой шнековой экструзии при давлении 7-8 мПа, при этом формируют брус, который затем ломают на мерные куски длиной 100-150 мм.

| АМОРТИЗАТОР | 0 |

|

SU241156A1 |

| БЛОК СЕКРЕТА ДЛЯ СУВАЛЬДНЫХ ЗАМКОВ | 2005 |

|

RU2330150C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ (ВАРИАНТЫ) | 2004 |

|

RU2259389C1 |

| EP 1063277 A2 27.10.2000 | |||

| EP 862605 A1 09.09.1998 | |||

Авторы

Даты

2015-06-27—Публикация

2013-12-05—Подача