ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к устройству для очистки газа, который загрязнен частицами. Устройство содержит центробежный сепаратор с центробежным ротором для отделения частиц из газа. Устройство дополнительно содержит приводное устройство для вращения центробежного ротора вокруг оси вращения. Приводное устройство содержит активную турбину, присоединенную к центробежному ротору, с возможностью приведения его в действие, и форсунку для текучей среды под давлением. Активная турбина выполнена с лопатками для принятия струи текучей среды под давлением из форсунки, направленной к лопаткам, которые выполнены так, что направление струи текучей среды реверсируется вдоль высоты лопатки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В WO 99/56883 A1 описано ранее известное устройство, имеющее центробежный сепаратор с центробежным ротором для отделения частиц от газа. Центробежный сепаратор выполнен с возможностью приведения в действие текучей средой под давлением, которая вырабатывается двигателем внутреннего сгорания, причем центробежный ротор выполнен с пневматическим или гидравлическим двигателем, например, с турбиной, который выполнен с возможностью приведения во вращение текучей средой под давлением. Приводное устройство этого известного устройства простым способом обеспечивает как очень высокую скорость вращения центробежного ротора, так и то, что центробежный сепаратор может быть расположен в желаемом месте рядом с двигателем внутреннего сгорания. Это делает устройство полезным для очистки картерного газа из двигателя внутреннего сгорания.

В WO 2011/005160 A1 описано еще одно устройство, включающее в себя центробежный сепаратор для очистки картерного газа с центробежным ротором, который приводится текучей средой под давлением через активную турбину. В частности, активная турбина (показанная более подробно на Фиг. 1 и 29-34) выполнена с лопатками для принятия струи текучей среды под давлением из форсунки, направленной к лопаткам. Лопатки выполнены так, что направление струи текучей среды реверсируется вдоль высоты лопатки. Эта турбина оказалась как простой, так и эффективной в приведении в действие центробежного ротора.

Эти приводные устройства часто приспосабливаются для разных условий работы центробежного сепаратора. Одной особенностью является выполнение приводного устройства настолько эффективным, насколько это возможно. Существует потребность в сохранении потребления энергии на минимуме приводным устройством, в это же время сохраняя и даже увеличивая эффективность отделения центробежного сепаратора.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей изобретения является увеличение эффективности приводного устройства для центробежного сепаратора.

Эта задача достигнута посредством определенного в начале устройства, которое отличается тем, что высота лопатки в 2-3 раза больше диаметра отверстия форсунки.

Известные ранее активные турбины имели высоту лопатки приблизительно в пять раз больше диаметра отверстия форсунки. Посредством сокращения этой высоты, согласно изобретению, поразительно увеличивается эффективность активной турбины. Таким образом, энергия для приведения в действие центробежного ротора используется более эффективно при высоких скоростях вращения. Активная турбина оптимизирована для высокой скорости вращения и, следовательно, достигается лучшая эффективность отделения центробежного сепаратора. Чем короче расстояние, которое должна пройти струя текучей среды внутри лопатки, тем лучше. тем не менее, высота лопатки не должна быть меньше, чем два диаметра струи текучей среды, поскольку иначе это приведет к столкновению между входящей частью и реверсированной частью струи текучей среды. Такое столкновение значительно уменьшило бы эффективность турбины.

Высота лопатки более чем в три диаметра форсунки также уменьшит эффективность активной турбины на высоких скоростях вращения. Причиной этого является то, что вращение с высокой скоростью центробежного ротора не дает струе текучей среды достаточного времени для перемещения на более длинное расстояние внутри лопатки и эффективного реверсирования. Соответственно, активная турбина будет вращаться и слишком сильно поворачиваться от форсунки до того, как струя текучей среды будет достаточно реверсирована. Следовательно, импульс от струи текучей среды сообщается турбине неэффективно. Активная турбина и центробежный ротор могут вращаться со скоростью в диапазоне от 6000 до 14000 оборотов в минуту. Посредством уменьшения высоты турбины согласно изобретению струя текучей среды реверсируется вовремя, и эффективность турбины значительно улучшается в диапазонах более высоких скоростей. Таким образом, новая турбина может обеспечивать более высокий выход мощности для приведения в действие центробежного ротора уже на скорости 5000 оборотов в минуту с данным давлением текучей среды и размером форсунки по сравнению с ранее известной турбиной.

К тому же, изобретение обеспечивает турбину или приводное устройство уменьшенного размера. Это очень важная особенность, например, при очистке картерного газа. При очистке картерного газа центробежный сепаратор должен быть выполнен с возможностью установки в очень ограниченном пространстве, либо внутри, либо где-то около двигателя внутреннего сгорания транспортного средства. Центробежный сепаратор с приводным устройством может быть установлен либо внутри двигательного отсека, либо внутри ограниченного пространства внутри двигателя внутреннего сгорания (например, внутри крышки головки цилиндров или клапанной крышки).

В упомянутом выше диапазоне в 2-3 диаметра форсунки высота лопатки может находиться преимущественно в нижней области диапазона, то есть в 2-2,5 раза больше диаметра отверстия форсунки. К тому же, в пределах этого суженного диапазона, упомянутая высота может составлять среднее значение в 2,3 раза больше диаметра отверстия форсунки.

Активная турбина или центробежный ротор могут иметь либо горизонтальную, либо вертикальную ось вращения. Таким образом, термин “высота” лопатки не означает вертикальную ориентацию этих компонентов. Наоборот, активная турбина и центробежный ротор могут быть также выполнены с возможностью вращения вокруг горизонтальной оси вращения. Если активная турбина рассматривается как имеющая форму цилиндра, то “высота” представляет собой продолжение в направлении длины цилиндра.

Струя текучей среды может иметь форму газа, но более предпочтительно имеет форму жидкости, которая генерирует более высокую движущую силу.

Радиус активной турбины может быть преимущественно выполнен так, чтобы отношение между скоростью струи текучей среды и тангенциальной скоростью активной турбины у радиуса, где струя текучей среды выполнена для удара лопатки, составляло 2-3 во время работы центробежного сепаратора. Таким образом, скорость струи текучей среды по меньшей мере в 2 раза больше, но не более чем в 3 раза больше, чем тангенциальная скорость активной турбины во время работы (или, иначе говоря, тангенциальная скорость турбины составляет 1/3-1/2 скорости струи текучей среды). Некоторые условия работы устройства заданы много раз. Например, скорость струи текучей среды может быть задана конкретной форсункой или заданным рабочим давлением текучей среды. С заданными входными условиями турбина будет работать с разными скоростями в зависимости от прикладываемой нагрузки. Тем не менее, центробежный ротор предназначен для работы в определенном диапазоне нагрузки, который зависит от запланированных скорости вращения и количества газа, которое протекает через центробежный ротор в единицу времени. Соответственно, радиус турбины выполнен ввиду этих условий работы, так чтобы скорость струи текучей среды была в 2-3 раза больше тангенциальной скорости турбины. В этом диапазоне находится вершина кривой мощности настоящей активной турбины.

Таким образом, эффективность турбины дополнительно увеличена по сравнению, например, с предшествующей активной турбиной согласно WO 2011/005160 A1. Предшествующая турбина имела значительно больший радиус. Фактически, радиус новой турбины составляет почти половину радиуса предшествующей турбины, и, к тому же, выдает более высокие скорости вращения при заданном давлении текучей среды. Соответственно, размер турбины и приводного устройства дополнительно уменьшен, и скорость вращения центробежного ротора увеличена. В упомянутом диапазоне радиус активной турбины может быть преимущественно выполнен так, чтобы отношение составляло 2,2-2,6. Также он может быть преимущественно выполнен так, чтобы упомянутое отношение составляло 2,4. Соответственно, при оптимальном условии работы центробежного сепаратора, скорость струи текучей среды будет в 2,4 раза больше тангенциальной скорости турбины в точке, в которой струя текучей среды попадает в лопатку.

Отверстие форсунки может быть расположено на расстоянии 0,5-5 мм от активной турбины. По мере того, как струя текучей среды выходит из форсунки, диаметр струи расширяется конусообразно, так что она становится менее сфокусированной или концентрированной по мере удаления от отверстия форсунки. Отверстие форсунки должно быть настолько близко к лопатке, насколько это возможно. Таким образом, импульс от струи текучей среды воздействует на лопатку более эффективно, так как струя текучей среды относительно сфокусирована вблизи от отверстия форсунки. К тому же, чем ближе они друг к другу, тем больше диаметр струи текучей среды похож на диаметр отверстия форсунки. Таким образом, диаметр струи текучей среды, по существу, такой же как диаметр отверстия форсунки, когда упомянутое расстояние является коротким. Тем не менее, производственные допуски ограничивают это расстояние до 0,5 мм, так как при более коротком расстоянии возникнет риск повреждения приводного устройства из-за столкновения друг с другом форсунки и активной турбины во время работы.

Лопатки активной турбины могут быть предпочтительно выполнены с внутренней изогнутой частью для реверсирования текучей среды вдоль высоты лопатки, причем эта внутренняя изогнутая часть переходит в наружные прямые части, расходящиеся в радиально наружном направлении. Прямые расходящиеся в наружном направлении части лопатки выполнены с возможностью сужения струи текучей среды в изогнутую часть лопатки и расширения струи текучей среды из нее. Таким образом, если струя текучей среды входит в верхнюю половину лопатки, верхняя прямая часть направляет струю текучей среды в изогнутую часть, и нижняя прямая часть направляет струю текучей среды из лопатки.

Как упомянуто ранее, центробежный сепаратор может быть преимущественно выполнен с возможностью очистки картерного газа, образуемого двигателем внутреннего сгорания во время работы, причем форсунка выполнена с возможностью присоединения к источнику текучей среды под давлением двигателя внутреннего сгорания. Устройство особенно подходит для очистки картерного газа из-за приводного устройства с относительно маленьким размером. К тому же, активная турбина оказалась очень эффективной в рабочих диапазонах, связанных с очисткой картерного газа, например, в отношении желаемых высоких скоростей вращения и действительных нагрузок на центробежный ротор. Как упомянуто ранее, скорость вращения центробежного ротора будет обычно лежать в диапазоне 6000-14000 оборотов в минуту. Нагрузка на центробежный ротор увеличивается со скоростью вращения и количеством газа, которое течет через центробежный ротор за единицу времени. Расходы картерного газа или так называемые расходы прорыва газа через центробежный сепаратор могут лежать в диапазоне 40-800 литров в минуту в зависимости от двигателя внутреннего сгорания и его рабочих условий. К тому же, текучая среда предпочтительно является жидкостью, причем источник текучей среды под давлением является жидкостным насосом двигателя внутреннего сгорания. Причиной этого является то, что жидкость обеспечивает больше кинетической энергии, чем газ, из-за ее более высокой плотности.

Источник текучей среды под давлением может быть, например, водяным или масляным насосом, который присоединен с возможностью приведения в действие к двигателю внутреннего сгорания. Соответственно, текучая среда для приведения активной турбины может быть маслом или водой, которая сжимается посредством упомянутого масляного или водяного насоса соответственно. В множестве случаев, скорость насоса будет зависеть от скорости двигателя, посредством чего уменьшение скорости двигателя дает более низкое давление жидкости из насоса. Тем не менее, настоящая активная турбина очень эффективна в упомянутых выше рабочих диапазонах и, в частности, когда источник давления образует относительно низкое давление (например, максимальное давление 2-5 бар).

Приводное устройство может быть предусмотрено с корпусом для активной турбины и форсунки, причем корпус охватывает приводную камеру центробежного ротора. Этот корпус к тому же может быть предусмотрен со стеновым элементом, включающим в себя канал для форсунки, причем канал имеет соединение с источником текучей среды под давлением в поверхности раздела, которая выполнена с возможностью присоединения к двигателю внутреннего сгорания. Это обеспечивает простой и эффективный способ присоединения приводного устройства к двигателю внутреннего сгорания. Изобретение обеспечивает улучшение, заключающееся в том, что может быть обеспечен очень компактный корпус, поскольку турбина имеет уменьшенный размер.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет дополнительно объяснено посредством дальнейшего описания варианта осуществления со ссылкой на прилагаемые чертежи.

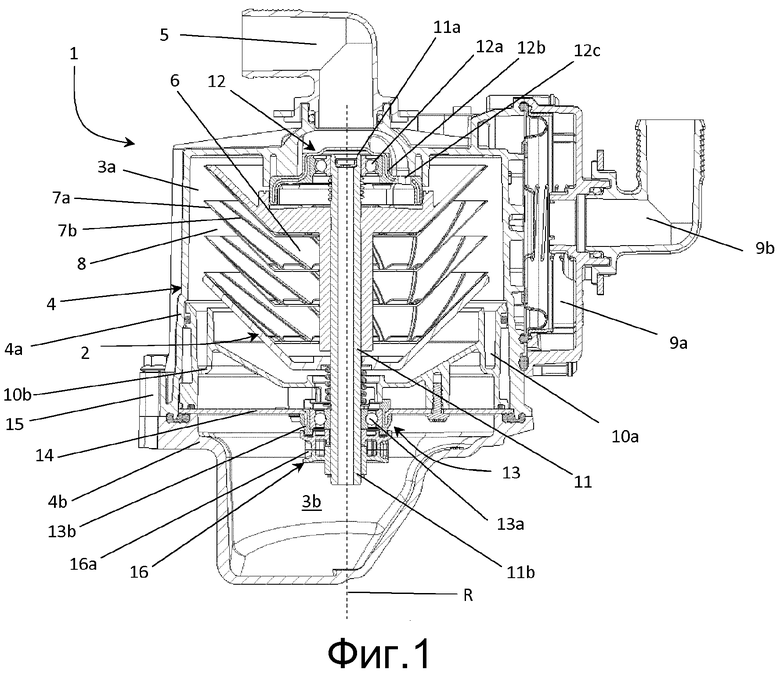

На Фиг.1 показано продольное сечение центробежного сепаратора, имеющего центробежный ротор с активной турбиной.

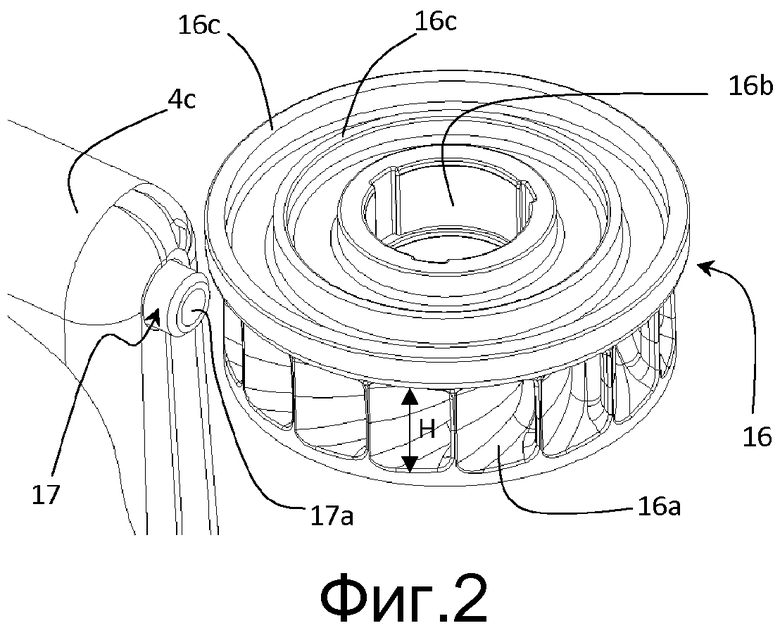

На Фиг. 2 показан вид активной турбины и форсунки отдельно.

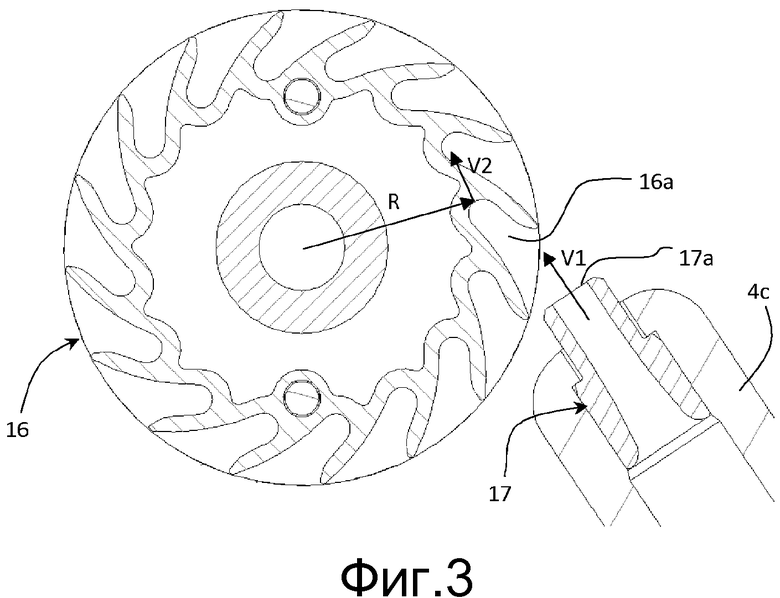

На Фиг. 3 показан вид в поперечном сечении активной турбины и форсунки отдельно.

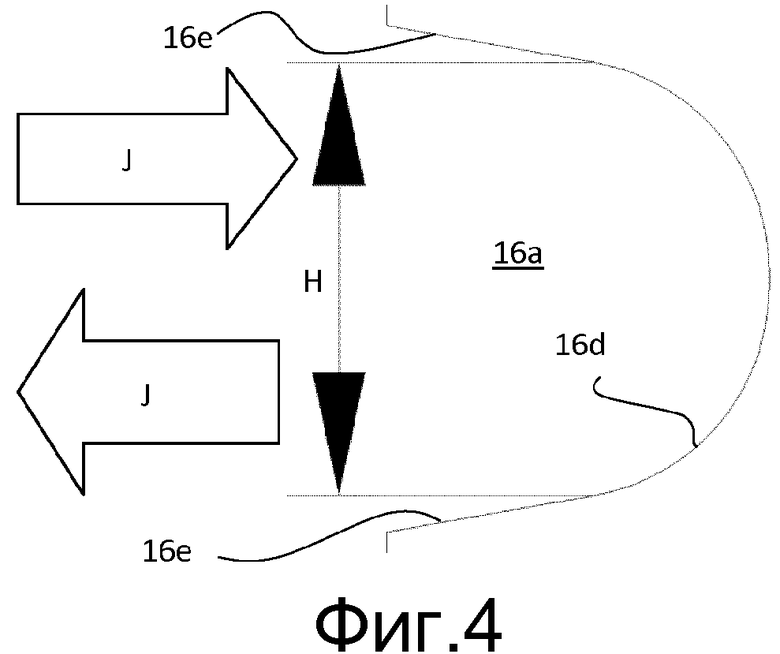

На Фиг. 4 показано продольное сечение лопатки активной турбины.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

На Фиг. 1 показано устройство для очистки картерного газа из двигателя внутреннего сгорания. Устройство включает в себя центробежный сепаратор 1 с центробежным ротором 2, который выполнен с возможностью вращения вокруг оси R вращения. Центробежный ротор 2 расположен в разделительной камере 3a внутри неподвижного корпуса 4. Неподвижный корпус 4 имеет впуск 5 газа, который выполнен с возможностью проведения загрязненного картерного газа в центральное пространство 6 внутри центробежного ротора 2. Центробежный ротор 2 включает в себя пакет разделительных дисков 7a, расположенных друг над другом. Разделительные диски 7a имеют продолговатые дистанцирующие элементы 7b для обеспечения осевых промежуточных пространств 8 для сквозного потока газа от центрального пространства 6 и в радиально наружном направлении. Высота дистанцирующих элементов 7b определяет размер осевых промежуточных пространств 8. Только несколько разделительных дисков 7a показано с сильно преувеличенными размерами промежуточных пространств 8. На практике, центробежный ротор 2 включал бы в себя гораздо большее количество разделительных дисков 7a с гораздо меньшими промежуточными пространствами 8.

Во время работы центробежный ротор 2 приводит газ во вращение, посредством чего загрязнители отделяются посредством центробежной силы по мере того, как газ протекает через промежуточные пространства 8 центробежного ротора 2. Промежуточные пространства 8 открыты в радиальные внешние части разделительной камеры 3a, которая окружает центробежный ротор 2. Очищенный газ выпускается в эту внешнюю часть разделительной камеры 3a и выводится из центробежного сепаратора 1 через клапан 9a регулирования давления и выпуск 9b газа. Клапан 9a регулирования давления предусмотрен для сохранения давления газа внутри картера в безопасном диапазоне. Центробежные силы, действующие на вращающийся газ, будут заставлять загрязняющие частицы осаждаться на поверхностях разделительных дисков 7a.

Отделенные загрязнители после этого будут выброшены из разделительных дисков 7a центробежного ротора 2 на внутреннюю стенку неподвижного корпуса 4. Загрязнители затем могут протекать вниз по внутренней стенке к кольцевой собирающей канавке 10a, которая сообщается с дренажным выпуском 10b для выведения собранных загрязнителей из центробежного сепаратора 1.

Пакет разделительных дисков 7a расположен на вале 11, который поддерживает с возможностью вращения центробежный ротор 2 в неподвижном корпусе 4. Вал 11 имеет первый конец 11a, который поддерживается в первом подшипниковом узле 12. Первый подшипниковый узел 12 имеет подшипник 12a и держатель 12b подшипника, присоединенный к корпусу 4 у впуска 5 газа. Первый держатель 12b подшипника выполнен в форме колпачка и расположен поперек впуска 5 газа, причем держатель 12b подшипника предусмотрен с отверстиями 12c для того, чтобы позволять картерному газу проходить от впуска 5 газа в центральное пространство 6 внутри центробежного ротора 2. К тому же, второй подшипниковый узел 13 расположен рядом с вторым концом 11b вала. Следовательно, первый и второй подшипниковые узлы 12, 13 расположены у противоположных сторон пакета разделительных дисков 7a. Второй подшипниковый узел 13 включает в себя подшипник 13a в держателе 13b подшипника, который присоединен к корпусу 4 через перегородку 14.

Перегородка 14 разделяет внутреннее пространство корпуса 4 на разделительную камеру 3a и приводную камеру 3b. Приводная камера 3b для центробежного ротора 2 показана под перегородкой 14. Корпус 4 имеет первую корпусную часть 4a для разделительной камеры 3a и вторую корпусную часть 4b для приводной камеры 3b. Первая и вторая корпусные части 4a, 4b соединены друг с другом посредством винтов 15, причем перегородка 14 расположена с возможностью зажатия между корпусными частями 4a, 4b. Вал 11 проходит через перегородку 14 и в приводную камеру 3b. Приводная камера 3b охватывает приводное устройство для центробежного ротора 2. Приводное устройство содержит активную турбину 16, присоединенную ко второму концу 11b вала с возможностью приведения его в действие. Соответственно, активная турбина 16 выполнена с возможностью вращения центробежного ротора 2. Активная турбина 16 выполнена с лопатками 16a для принятия струи масла под давлением из форсунки (не показанной на Фиг. 1), направленной к лопаткам 16a. Лопатки 16a выполнены так, чтобы направление струи масла реверсировалось вдоль высоты H лопатки 16a. В этом случае, высота H лопатки измеряется в вертикальном направлении.

На Фиг. 2 отдельно показаны активная турбина 16 и форсунка 17. Показанная форсунка 17 расположена в стеновом элементе 4c корпуса 4b приводной камеры. Форсунка 17 присоединена через канал (не показан) внутри стенового элемента 4c к насосу смазочного масла двигателя внутреннего сгорания. Таким образом, когда двигатель работает, насос смазочного масла подает масло под давлением к форсунке 17 для вращения активной турбины 16 и центробежного ротора 2. Как показано, активная турбина 16 выполнена с центральным сквозным отверстием 16b для присоединения к валу 11. К тому же, верхняя поверхность активной турбины 16, направленная к второму подшипниковому узлу 13, выполнена с парой кольцевых ребер 16c. В установленном положении кольцевые ребра 16c окружают часть второго держателя 13b подшипника для образования лабиринтного уплотнения. Когда активная турбина 16 вращается, отделенные загрязнители из дренажного выпуска 10b будут протекать через второй подшипник 13a и через лабиринтное уплотнение в приводную камеру 3b. Форсунка 17 расположена вблизи от лопаток 16a с ее отверстием 17a форсунки, направленным к лопаткам 16a в тангенциальном направлении относительно турбины 16. Это также может быть видно на Фиг. 3, на которой показан поперечный разрез турбины 16 и форсунки 17. Импульс от струи масла воздействует на лопатку 16a более эффективно, так как струя текучей среды относительно сфокусирована вблизи от отверстия 17a форсунки. На практике, отверстие 17a форсунки расположено на расстоянии 0,5-5 мм от активной турбины 16.

К тому же, высота H лопаток 16a в 2-3 раза больше диаметра отверстия 17a форсунки. Как показано на Фиг. 2, отверстие 17a форсунки расположено так, чтобы направлять струю масла в верхнюю половину лопатки 16a. Внутренняя часть лопатки 16a выполнена с кривизной 16d для реверсирования направления струи J масла вдоль высоты H лопатки 16a (которая также показана на Фиг. 4) так, чтобы импульс был сообщен турбине 16 для вращения центробежного ротора 2. Таким образом, струя J масла принимается в верхнюю половину лопатки 16a, внутри которой струя масла реверсирует направление для выхода у нижней половины лопатки 16a. Активная турбина с такой высотой H оказалась очень эффективной в частности на большой скорости вращения (например, 6 000-14 000 оборотов в минуту) центробежного ротора для очистки картерного газа.

На Фиг. 3 показано поперечное сечение (то есть взятое в горизонтальной плоскости) активной турбины 16 и форсунки 17 согласно Фиг. 2. Как упомянуто выше, можно видеть, что отверстие 17a форсунки направлено к лопатке 16a в тангенциальном направлении турбины 16. Струя J масла выбрасывается со скоростью V1 из отверстия 17a форсунки. Скорость V1 струи масла может изменяться до некоторой степени со скоростью двигателя, поскольку масляный насос присоединен к двигателю таким образом, что давление масла будет изменяться со скоростью двигателя. Таким образом, увеличение давления масла также увеличит скорость V1 струи масла, посредством чего активная турбина 16 и центробежный ротор 2 будут вращаться быстрее. Преобладающая скорость V1 струи масла может быть найдена, например, посредством разделения объемного потока масла на площадь поперечного сечения отверстия 17a форсунки. Активная турбина 16 имеет тангенциальную скорость V2 у радиуса R, где струя текучей среды ударяется об лопатку 16a. Как показано на Фиг. 3, радиус R представляет собой расстояние от центра активной турбины 16 до центра лопатки 16a. Активная турбина 16 с этим радиусом R имеет такие размеры, что отношение V1/V2 между скоростью V1 струи масла и тангенциальной скоростью V2 составляет 2-3 во время эксплуатации центробежного сепаратора. Таким образом, скорость V1 струи масла по меньшей мере в 2 раза, но не более чем в 3 раза больше тангенциальной скорости V2 активной турбины у радиуса R. В этом диапазоне находится вершина кривой мощности турбины, посредством чего эффективность турбины дополнительно увеличена по отношению к предшествующим активным турбинам для приведения в действие центробежных роторов.

Скорость V1 струи масла может обычно лежать в диапазоне от 20 м/с до 30 м/с во время нормальной работы двигателя внутреннего сгорания (например, для тяжелого грузовика), причем тангенциальная скорость V2 у радиуса R спроектирована так, чтобы составлять 1/2-1/3 от скорости V1 струи масла. Таким образом, учитывая желаемые высокие скорости вращения (600-14000 оборотов в минуту) и действительные нагрузки на центробежный ротор (расходы прорыва газа 40-800 литров в минуту), активная турбина согласно изобретению обычно будет выполнена с радиусом R, составляющим приблизительно 10-15 мм. Поскольку радиус R измеряется до центра лопатки 16a, радиус, измеренный до наружной окружности активной турбины, будет несколько больше (например, длиннее на 2 или 3 мм). К тому же, диаметр отверстия 17a форсунки может, например, лежать в диапазоне 2,1-2,9 мм, причем лопатки 16a имеют приблизительно такую же ширину, как диаметр отверстия 17a форсунки. Следовательно, активная турбина 16 имеет относительно небольшой размер.

На Фиг. 4 изображено поперечное сечение вдоль высоты H лопатки. Струя J масла показана большими стрелками. К тому же, лопатка 16a выполнена с изогнутой частью 16d, которая переходит в верхнюю и нижнюю прямые части 16e, которые расходятся в наружном направлении. Прямые расходящиеся в наружном направлении части 16e лопатки 16a выполнены с возможностью сужения струи J масла в изогнутую часть 16d лопатки 16a и расширения струи J масла из нее. Таким образом, по мере того как струя J масла входит в верхнюю половину лопатки, верхняя прямая часть 16e направляет струю J масла в изогнутую часть 16d, и нижняя прямая часть 16e направляет струю J масла из лопатки 16a. Прямые части 16e лопатки 16a в качестве альтернативы могут быть расположены так, чтобы проходить параллельно, в частности, если нет необходимости в направлении или сужении струи J масла в изогнутую часть 16b лопатки 16a. В этом может не быть необходимости, например, если отверстие 17a форсунки хорошо расположено внутри высоты H лопатки 16a. Изогнутая часть 16d лопатки 16a находится там, где направление струи J масла реверсируется для сообщения импульса турбине 16. Следовательно, как показано на Фиг. 4, высота H лопатки 16a, фактически, измеряется как высота только изогнутой части 16d. Тем не менее, на практике высота H также может быть измерена у отверстия лопатки 16a для того, чтобы, таким образом, включать в себя как изогнутую часть 16b, так и прямые части 16e, поскольку эта высота практически такая же, как высота H изогнутой части 16b.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КАРТЕРНЫХ ГАЗОВ | 2013 |

|

RU2576599C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2016 |

|

RU2669631C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2011 |

|

RU2518921C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2013 |

|

RU2583266C1 |

| СПОСОБ ОЧИСТКИ КАРТЕРНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2317429C2 |

| СЕПАРИРУЮЩАЯ СИСТЕМА ДЛЯ ОЧИСТКИ ГАЗА | 2016 |

|

RU2682543C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2015 |

|

RU2665661C2 |

| ВЫСОКОСКОРОСТНАЯ ОЧИСТКА ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 2017 |

|

RU2704172C1 |

| СЕПАРАТОР | 2012 |

|

RU2602095C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ КАРТЕРНЫХ ГАЗОВ | 2003 |

|

RU2310760C2 |

Изобретение относится к устройству для очистки газа, который загрязнен частицами. Устройство для очистки газа содержит центробежный сепаратор с центробежным ротором для отделения частиц из газа и приводное устройство для вращения центробежного ротора вокруг оси вращения. Приводное устройство содержит активную турбину, присоединенную к центробежному ротору с возможностью приведения его в действие, и форсунку для текучей среды под давлением. Активная турбина выполнена с лопатками для приема струи текучей среды под давлением из форсунки, направленной к лопаткам, которые выполнены так, что направление струи текучей среды реверсируется вдоль высоты лопатки. Высота лопатки в 2 3 раза больше диаметра отверстия форсунки. Техническим результатом является повышение эффективности использования энергии для приведения в действие центробежного ротора при высоких скоростях вращения при том же потоке текучей среды под давлением. 13 з.п. ф-лы, 4 ил.

3 раза больше диаметра отверстия форсунки. Техническим результатом является повышение эффективности использования энергии для приведения в действие центробежного ротора при высоких скоростях вращения при том же потоке текучей среды под давлением. 13 з.п. ф-лы, 4 ил.

1. Устройство для очистки газа, который загрязнен частицами, содержащее центробежный сепаратор (1) с центробежным ротором (2) для отделения частиц из газа и приводное устройство (16, 17) для вращения центробежного ротора (2) вокруг оси (R) вращения, причем приводное устройство содержит активную турбину (16), присоединенную к центробежному ротору (2) с возможностью приведения его в действие, и форсунку (17) для текучей среды под давлением, причем активная турбина (16) выполнена с лопатками (16а) для приема струи (J) текучей среды под давлением из форсунки (17), направленной к лопаткам (16а), которые выполнены так, что направление струи текучей среды реверсируется вдоль высоты (Н) лопатки (16а), отличающееся тем, что высота (Н) лопатки в 2 3 раза больше диаметра отверстия (17а) форсунки.

3 раза больше диаметра отверстия (17а) форсунки.

2. Устройство по п.1, в котором высота (Н) лопатки (16а) в 2 2,5 раза больше диаметра отверстия (17а) форсунки.

2,5 раза больше диаметра отверстия (17а) форсунки.

3. Устройство по п.1, в котором высота (Н) лопатки (16а) в 2,3 раза больше диаметра отверстия (17а) форсунки.

4. Устройство по п.1, в котором активная турбина (16) выполнена с радиусом (R) так, что отношение (V1/V2) между скоростью (VI) струи текучей среды и тангенциальной скоростью (V2) турбины у радиуса (R), где струя (J) текучей среды ударяет лопатку (16а), составляет 2 3 во время работы центробежного сепаратора (1).

3 во время работы центробежного сепаратора (1).

5. Устройство по п.4, в котором радиус (R) активной турбины (16) выполнен так, что упомянутое отношение (V1/V2) составляет 2,2 2,6.

2,6.

6. Устройство по п.4, в котором радиус (R) активной турбины (16) выполнен так, что упомянутое отношение (V1/V2) составляет 2,4.

7. Устройство по любому из пп.1-6, в котором отверстие (17а) форсунки (17) выполнено на расстоянии 0,5 5 мм от активной турбины (16).

5 мм от активной турбины (16).

8. Устройство по любому из пп.1-6, в котором лопатки (16а) активной турбины (16) выполнены с внутренней изогнутой частью (16d) для реверсирования направления текучей среды вдоль высоты (Н) лопатки (16а), причем эта внутренняя изогнутая часть (16d) переходит в наружные прямые части (16е), расходящиеся в радиально наружном направлении.

9. Устройство по любому из пп.1-6, в котором форсунка (17) выполнена с возможностью присоединения к источнику текучей среды под давлением двигателя внутреннего сгорания, и центробежный сепаратор (1) выполнен с возможностью очистки картерного газа, образуемого двигателем внутреннего сгорания во время работы.

10. Устройство по п.9, в котором текучая среда представляет собой жидкость, и источник текучей среды под давлением представляет собой жидкостной насос двигателя внутреннего сгорания.

11. Устройство по п.10, в котором жидкость представляет собой масло или воду, и источник текучей среды под давлением представляет собой масляный или водяной насос, соответственно.

12. Устройство по любому из пп.1-6, дополнительно содержащее корпус (4b) для активной турбины (16) и форсунки (17), причем корпус (4b) заключает в себе приводную камеру (3b) центробежного сепаратора (1).

13. Устройство по п.12, в котором центробежный сепаратор содержит первую корпусную часть (4а) для центробежного ротора (2), которая выполнена с возможностью присоединения ко второй корпусной части (4b), образующей корпус для активной турбины (16) и форсунки (17).

14. Устройство по любому из пп.1-6, в котором центробежный ротор (2) содержит пакет разделительных дисков (7а) для отделения частиц от газа.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ возведения здания с консольными этажами | 1981 |

|

SU1008391A1 |

| Ротационный сепаратор | 1989 |

|

SU1650206A1 |

Авторы

Даты

2015-06-27—Публикация

2012-05-11—Подача