Область техники

Данное изобретение относится к алифатическим, отверждаемым влагой смолам, содержащим полиизоцианат-функциональные материалы. Данное изобретение также относится к композициям для покрытий, которые содержат алифатические, отверждаемые влагой смолы, содержащие полиизоцианат-функциональные материалы. Данное изобретение также относится к способам, в которых применяют алифатические отверждаемые влагой смолы и композиции для покрытий, содержащие полиизоцианат-функциональные материалы.

Уровень техники

Композиции на основе изоцианатов находят применение в качестве компонентов в покрытиях, таких как, например, краски, грунтовки и т.п.Композиции для покрытий на основе изоцианатов могут включать, например, полиуретановые покрытия, полученные из смол, содержащих компоненты, такие как, например, диизоцианаты, полиизоцианаты и/или изоцианатные продукты реакции. Эти смолы могут отверждаться по различным механизмам, в результате чего образуются ковалентные связи между компонентами смол, тем самым давая поперечно-сшитую полимерную сетку.

Отверждаемые влагой (т.е. влагоотверждаемые) покрытия на основе смол с изоцианатными функциональными группами представляют собой один из типов технологии покрытий на основе изоцианатов. Отверждаемые влагой покрытия на основе изоцианатов обычно могут содержать, например, диизоцианаты, полиизоцианаты и/или продукты реакции с изоцианатами, содержащие свободные изоцианатные группы, которые могут взаимодействовать с атмосферной влагой с получением нерастворимых и относительно высокомолекулярных поперечно-сшитых полиуретановых сеток, которые могут формировать структурный компонент отверждаемых покрытий. В данном описании термин "полиуретан" означает полимерные или олигомерные материалы, содержащие уретановые группы, группы мочевины или же обе эти группы.

Способ отверждения может включать реакцию свободных изоцианатных групп с молекулами воды атмосферы с промежуточным образованием карбаминовой кислоты, которая разлагается на аминовые группы и диоксид углерода. Аминовые группы, образующиеся insitu в реакции изоцианат-вода, могут реагировать с дополнительными свободными изоцианатными группами с образованием мочевинных поперечных связей между компонентами смолы. Таким образом, смола может наноситься на субстрат, помещаться в условия окружающей среды и отверждаться с образованием полиуретанового покрытия на субстрате.

Сущность изобретения

Описанные здесь варианты относятся к отверждаемой влагой смоле с изоцианатными функциональными группами. Смола может содержать материал с функциональными алифатическими изоцианатными группами и материал с функциональными циклоалифатическими изоцианатными группами. Материал с функциональными алифатическими изоцианатными группами может содержать продукт реакции алифатического диизоцианата и гидрокси-функционального простого эфирного соединения. Материал с функциональными циклоалифатическими изоцианатными группами может содержать продукт реакции циклоалифатического диизоцианата и монофункционального спиртового соединения. Смола может применяться для составления композиции для покрытий, которая позволяет не иметь значительного натека (наплыва) при нанесении с толщиной влажной пленки, по меньшей мере, 6 мил. Композиция для покрытий также позволяет не иметь значительного пузырения при отверждении до толщины сухой пленки, по меньшей мере, 6 мил.

Другие описанные здесь варианты осуществления изобретения относятся к способу повышения устойчивости к образованию натеков и устойчивости к пузырению композиции для покрытий. Способ может включать получение композиции для покрытий, содержащей отверждаемую влагой смолу. Смола может содержать материал с функциональными алифатическими изоцианатными группами и материал с функциональными циклоалифатическими изоцианатными группами. Материал с функциональными алифатическими изоцианатными группами может содержать продукт реакции алифатического полиизоцианата и гидрокси-функционального простого эфирного соединения. Материал с функциональными циклоалифатическими изоцианатными группами может содержать продукт реакции циклоалифатического полиизоцианата и монофункционального спиртового соединения. Композиция для покрытий, содержащая смолу, позволяет не иметь значительного натека при нанесении с толщиной влажной пленки, по меньшей мере, 6 мил. Композиция для покрытий, содержащая смолу, также позволяет не иметь значительного пузырения при отверждении до толщины сухой пленки, по меньшей мере, 6 мил.

Понятно, что данное изобретение не ограничено вариантами выполнения изобретения, описанными в разделе «Сущность изобретения». Изобретение охватывает модификации, которые включены в объем данного изобретения, определенный исключительно формулой изобретения.

Краткое описание рисунков

Лучшее понимание определенных характеристик описанных вариантов осуществления изобретения могут обеспечить прилагаемые рисунки, в которых:

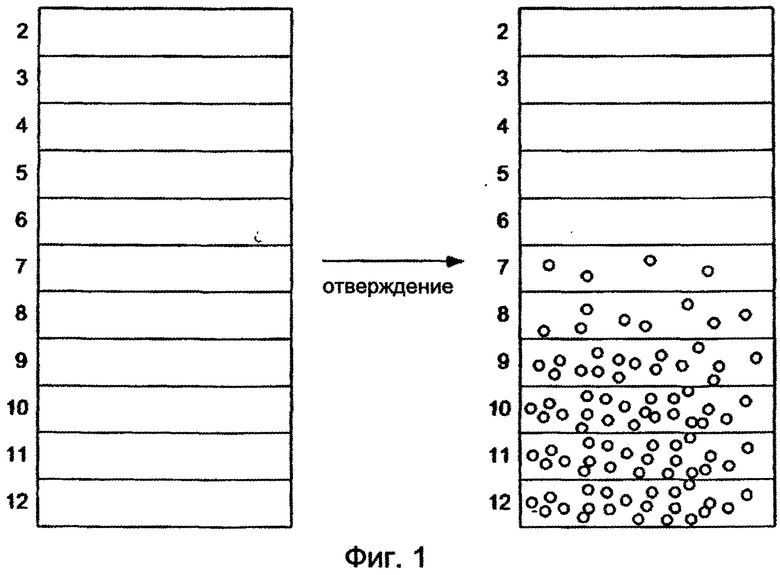

На фигуре 1 представлена диаграмма, которая иллюстрирует градиентную схему, применяемую для измерения глубины слоя с толщиной наносимой композиции для покрытий;

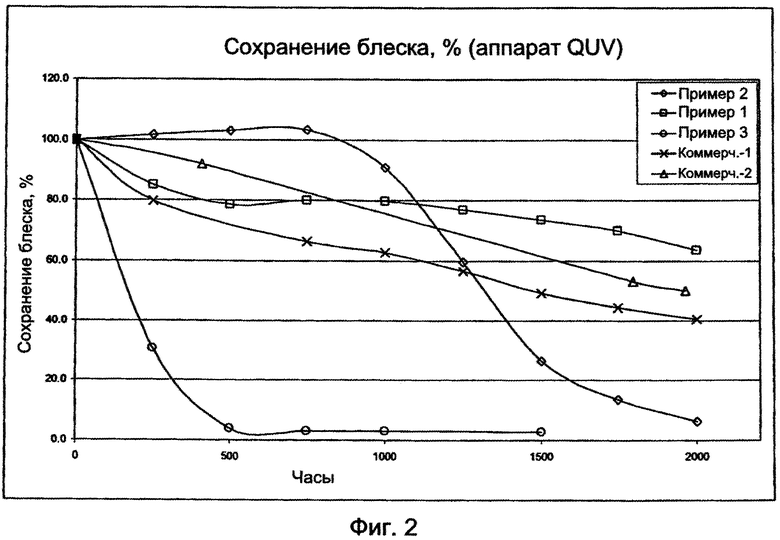

На фигуре 2 представлен график, показывающий процент исходного блеска, сохранившегося после более 2000 часов нахождения в условиях ускоренного атмосферного воздействия, для трех (3) композиций для покрытий, полученных в соответствии с описанными здесь вариантами выполнения изобретения, и двух (2) коммерческих композиций для покрытий;

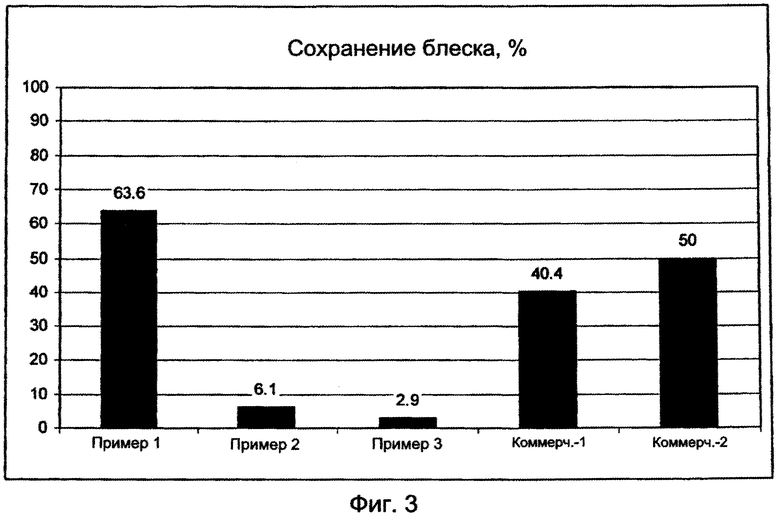

На фигуре 3 представлена гистограмма, показывающая процент исходного блеска, сохранившегося после более 2000 часов нахождения в условиях ускоренного атмосферного воздействия, для трех (3) композиций для покрытий, полученных в соответствии с описанными здесь вариантами выполнения изобретения, и двух (2) коммерческих композиций для покрытий;

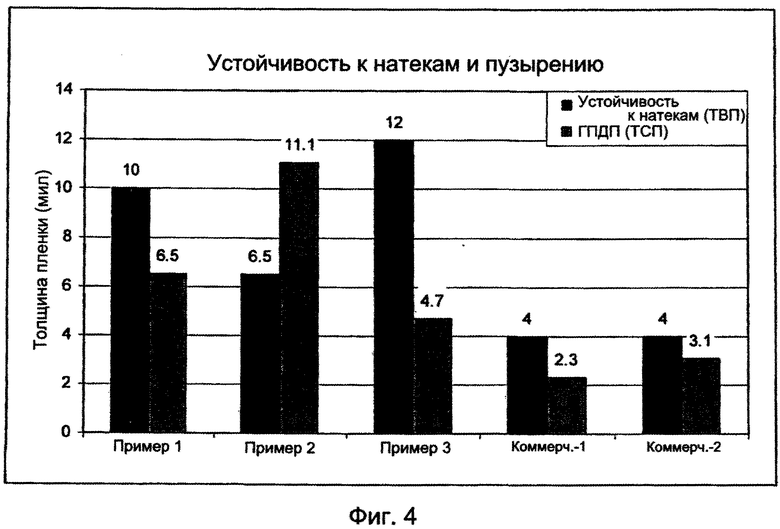

На фигуре 4 представлена гистограмма, показывающая устойчивость к образованию натеков (оцениваемую как толщина влажной пленки без натеков) и устойчивость к пузырению (оцениваемую как толщина сухой пленки до пузырения) для трех (3) композиций для покрытий, полученных в соответствии с описанными здесь вариантами выполнения изобретения, и двух (2) коммерческих композиций для покрытий;

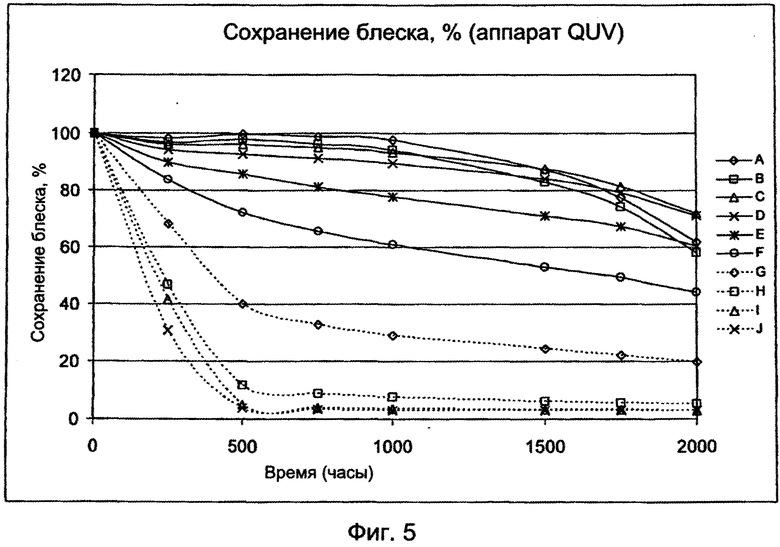

На фигуре 5 представлен график, показывающий процент исходного блеска, сохранившегося после более 2000 часов нахождения в условиях ускоренного атмосферного воздействия, для десяти (10) композиций для покрытий, полученных в соответствии с описанными здесь вариантами осуществления изобретения;

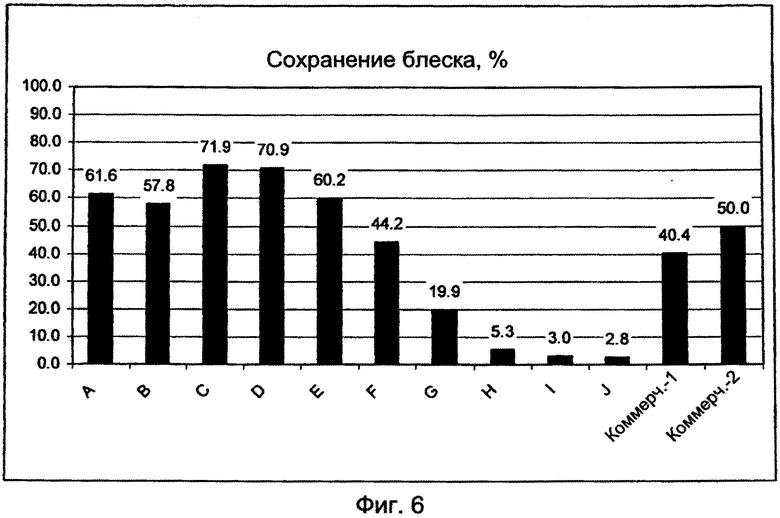

На фигуре 6 представлена гистограмма, показывающая процент исходного блеска, сохранившегося после более 2000 часов нахождения в условиях ускоренного атмосферного воздействия, для десяти (10) композиций для покрытий, полученных в соответствии с описанными здесь вариантами, и двух (2) коммерческих композиций для покрытий; и

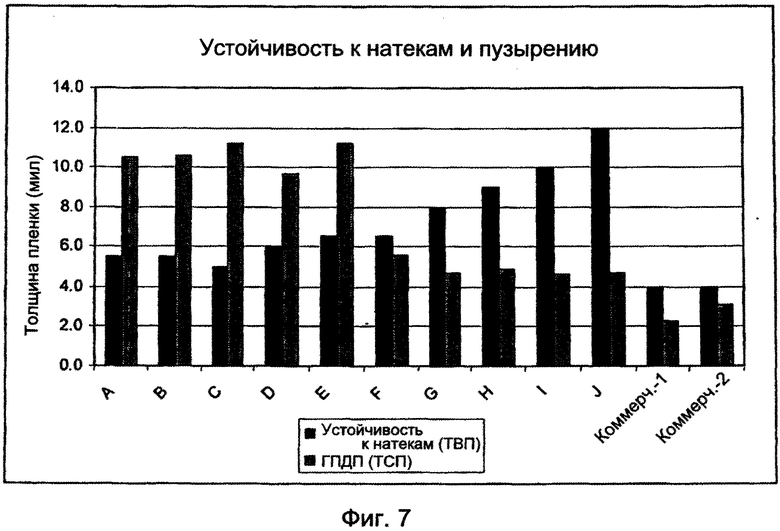

На фигуре 7 представлена гистограмма, показывающая устойчивость к образованию натеков (оцениваемую как толщина влажной пленки без натеков) и устойчивость к пузырению (оцениваемую как толщина сухой пленки до пузырения) для десяти (10) композиций для покрытий, полученных в соответствии с описанными здесь вариантами выполнения изобретения, и двух (2) коммерческих композиций для покрытий.

Подробное описание

Следует понимать, что определенные описания раскрытых вариантов выполнения изобретения были упрощены для иллюстрации только тех элементов, характеристик и аспектов, которые способствуют ясному пониманию описанных вариантов, при одновременном исключении, в целях ясности, других элементов, характеристик и аспектов. Специалисты в данной области техники, ознакомившись с описанием раскрытых вариантов выполнения изобретения, поймут, что другие элементы и/или характеристики могут быть желательны в конкретном реализуемом варианте или области применения описанных вариантов. Однако, поскольку такие другие элементы и/или характеристики легко устанавливаются специалистами в данной области техники при ознакомлении с данным описанием раскрытых вариантов выполнения изобретения и не являются необходимыми для полного понимания представленных вариантов, описание таких элементов и/или характеристик здесь не представлено. В связи с этим, следует понимать, что изложенное здесь описание предлагает только примеры и является иллюстративным для представленных вариантов выполнения, не ограничивая объем данного изобретения, определяемый только формулой изобретения.

В данном описании, включая формулу изобретения, если не указано иначе, под всеми цифрами, выражающими количества или характеристики, подразумевается, что во всех случаях им предшествует термин "около". Следовательно, если не указано иначе, любые численные параметры, указанные в данном описании, могут варьироваться в зависимости от желаемых свойств, которые стремятся получить для композиций и способов в соответствии с данным изобретением. Наконец, не имея желания ограничить применение теории эквивалентов формулой изобретения, каждый численный параметр, описанный в соответствии с данным изобретением, должен рассматриваться, по меньшей мере, учитывая указанные значимые числа с применением обычных методов округления.

Также, любой указанный здесь численный интервал включает все подинтервалы, включенные в него. Например, интервал "от 1 до 10" предназначен включить все подинтервалы между (и включая) указанным минимальным значением 1 и указанным максимальным значением 10, то есть, имеет минимальное значение равное или больше 1 и максимальное значение равное или меньше 10. Любое максимальное численное ограничение, указанное здесь, предназначено включать все более низкие численные ограничения, отнесенные сюда, и любое минимальное численное ограничение, указанное здесь, предназначено включать все более высокие численные ограничения, отнесенные сюда. Следовательно, авторы данного изобретения оставляют за собой право изменять данное описание, включая формулу изобретения, чтобы однозначно включить любой подинтервал, включенный в интервалы, однозначно раскрытые здесь. Целью указания всех таких интервалов, по определению, было однозначно включить любые подинтервалы, которые соответствуют требованию 35 U.S.C. §112, первый параграф, и 35 U.S.C. §132(a).

Грамматические артикли "один", "a", "an" и "the" в данном описании включают "по меньшей мере, один" или "один или более", если не указано иначе. Таким образом, артикли в данном описании относятся к одному или более одному (т.е., по меньшей мере, к одному) грамматическому объекту артикля. Например, "компонент" означает один или более компонентов и, таким образом, более одного компонента рассматриваются и могут применяться или использоваться.

Любой патент, публикация или другой раскрываемый материал, полностью или частично, указанный здесь в качестве ссылки, включен сюда полностью, но только до той степени, когда раскрываемый материал не противоречит существующим определениям, утверждениям или другим раскрываемым материалам, указанным в данном описании. В силу этого, когда требуется, представленное здесь описание отменяет любые противоречащие материалы, включенные сюда в качестве ссылки. Любой материал или его часть, которые включены сюда в качестве ссылки, но которые противоречат существующим определениям, утверждениям или другим раскрываемым материалам, включены сюда только в рамках того объема, в которых не возникает противоречий между этим включенным материалом и существующим описанием.

В данном описании термины "толщина пленки" и "глубина пленки" являются синонимами и относятся к глубине композиции для покрытий, наносимой на субстрат (обычно измеряемой в единицах или милах, т.е. одной тысячной дюйма). Толщина пленки может быть измерена как толщина влажной пленки ("ТВП"), т.е. глубина композиции для покрытий, нанесенной на субстрат до отверждения. Толщина пленки также может быть измерена как толщина сухой пленки ("ТСП"), т.е. глубина композиции для покрытий, нанесенной на субстрат после отверждения. ТВП нанесенной композиции для покрытий обычно измеряют сразу же после нанесения покрытия. ТСП нанесенной композиции для покрытий обычно измеряют после того, как композиция для покрытий высохнет до твердого состояния ("ТС").

В данном описании термин "алифатический" относится к органическим соединениям, характеризуемым замещенными или не замещенными прямыми, разветвленными и/или циклическими цепями из атомов углерода. Алифатические соединения не содержат ароматические кольца в качестве части молекулярной структуры соединений. В данном описании термин "циклоалифатический" относится к органическим соединениям, характеризуемым расположением атомов углерода в виде замкнутых кольцевых структур. Циклоалифатические соединения не содержат ароматические кольца в качестве части молекулярной структуры соединений. Следовательно, циклоалифатические соединения являются подвидом алифатических соединений. Соответственно, алифатическая композиция может содержать алифатическое соединение и/или циклоалифатическое соединение.

В данном описании термин "диизоцианат" относится к соединению, содержащему две изоцианатные группы. В данном описании термин "полиизоцианат" относится к соединению, содержащему две или более изоцианатных групп. Следовательно, диизоцианаты являются подвидом полиизоцианатов.

Композиции для покрытий, как таковые, например отверждаемые влагой защитные покрытия на основе изоцианатов, могут потребовать нескольких нанесений из-за ограничений по толщине пленки покрытия при нанесении на субстрат. Например, одним из ограничений толщины пленки наносимого покрытия может быть натек. Натеком называют склонность нанесенной жидкой композиции для покрытий набегать или растекаться по поверхности субстрата до отверждения композиции для покрытий. Например, жидкая композиция для покрытий может течь (т.е., натекать) под воздействием силы тяжести, если жидкую композицию наносят на вертикально расположенный или наклоненный субстрат.

В общем, чем больше ТВП наносимой жидкой композиции для покрытий, тем больше тенденция нанесенной композиции для покрытий натекать до отверждения. См. стандарт ASTM D 4400 - Standard Test Method for Sag Resistance of Paints Using a Mulitnotch Applicator, включенный сюда в качестве ссылки, в котором находится описание способа оценки устойчивости к натекам. Появление натека на нанесенной жидкой композиции для покрытий может отрицательно повлиять на различные свойства, такие как, например, однородность толщины и блеск отвержденного покрытия. Это также может оказать отрицательное действие на итоговую глубину пленки нанесенного покрытия.

Другим ограничением толщины пленки наносимого покрытия, особенно отверждаемых влагой покрытий на основе изоцианатов, может быть пузырение. Пузырением называется склонность наносимой отверждаемой влагой композиции для покрытий образовывать пузырьки или кратеры. Отверждаемые влагой покрытия на основе изоцианатов могут образовывать пузырьки в результате того, что под частью по меньшей мере частично отвержденной пленки покрытия захватывается газообразный диоксид углерода. Диоксид углерода обычно образуется как продукт реакции изоцианата с водой, которая происходит, когда изоцианатные группы реагируют с водой с образованием аминовых групп, которые, в свою очередь, реагируют с избытком изоцианатных групп с образованием мочевинных групп. Отверждаемый влагой покрытия на основе изоцианатов могут удерживать газ от покидания нанесенной пленки покрытия, тем самым образуя карманы с захваченным газом, которые проявляются в виде вздутий или пузырьков на пленке. Давление захваченного газа также может превышать прочность частично отвержденной пленки, тогда газ прорывается через поверхность нанесенной пленки, образуя пустоты или кратеры на поверхности нанесенного покрытия.

В общем, чем больше толщина наносимого жидкого покрытия, тем больше тенденция наносимого покрытия пузыриться во время отверждения. См. стандарт ASTM D 714 - Standard Test Method for Evaluating Degree of Blistering of Paints, включенный сюда в качестве ссылки, в котором находится описание способа оценки устойчивости к пузырению. Появление пузырьков в нанесенной композиции для покрытий может отрицательно повлиять на различные свойства покрытия, такие как, например, однородность толщины, блеск и атмосферостойкость отвержденного покрытия. Это также может оказать отрицательное действие на итоговую глубину пленки нанесенного покрытия.

В результате, отверждаемые влагой покрытия на основе изоцианатов ранее были ограничены наносимой ТВП около 4-6 мил, и отвержденной ТСП около 3-4 мил. Когда существующие отверждаемые влагой покрытия на основе изоцианатов наносили с ТВП больше 4-6 мил, могли возникнуть значительные натеки на нанесенном покрытии, особенно если покрытие наносили на расположенный вертикально или наклоненный субстрат.Когда известные отверждаемые влагой покрытия на основе изоцианатов наносили и отверждали с ТСП более 3-4 мил, в отвержденном покрытии происходило значительное пузырение.

Описанные здесь варианты осуществления изобретения относятся к разработанной смоле на основе изоцианатов, которая обладает улучшенными пленкообразующими и покрывающими свойствами по сравнению со смолами на основе изоцианатов известного уровня техники. Разработанная смола представляет собой материал с функциональными алифатическими изоцианатными группами. Разработанная смола может применяться для получения отверждаемых влагой композиций для покрытий, которые могут наноситься на субстраты с ТВП, превышающей 6 мил без значительного натека. Описанные изобретенные смолы могут применяться для получения отверждаемых влагой композиций для покрытий, которые могут быть нанесены на субстраты и отверждены до ТСП, превышающей 6 мил, без значительного пузырения.

В данном описании фраза "без значительного натека" относится к свойству нанесенного жидкого покрытия, которое заключается в том, что покрытие не образует видимого натека при проведении оценки в соответствии со стандартом ASTM D 4400. В данном описании фраза "без значительного пузырения" относится к свойству нанесенного и отвержденного жидкого покрытия, которое заключается в том, что при отверждении влагой в отвержденной пленке не наблюдается пузырение, как показано на Фигуре 1 и описано ниже.

Отверждаемые влагой композиции для покрытий, составленные с применением описанной разработанной смолы, могут обладать большей атмосферостойкостью по сравнению с композициями для покрытий, составленными с применением известных смол на основе изоцианатов. Улучшение атмосферостойкости можно оценить согласно стандартам ASTM D 4587 - Standard Practice for Fluorescent UV-Condensation Exposures of Paint and Related Coatings и/или ASTM D 1014 - Standard Practice for Conducting Exterior Exposure Tests of Paints and Coatings on Metal Substrates, каждый из которых включен сюда в качестве ссылки.

Описанная разработанная смола может содержать комбинацию материала с функциональными алифатическими изоцианатными группами и материала с функциональными циклоалифатическими изоцианатными группами. Материал с функциональными алифатическими изоцианатными группами может содержать продукт реакции алифатического диизоцианата и гидрокси-функционального простого эфирного соединения. Материал с функциональными циклоалифатическими изоцианатными группами может содержать продукт реакции циклоалифатического диизоцианата и монофункционального спиртового соединения. Материал с функциональными алифатическими изоцианатными группами и материал с функциональными циклоалифатическими изоцианатными группами каждый может содержать, по меньшей мере, одну функциональную группу, выбранную из группы, включающей изоцианурат, иминооксадиазин, уретдион, аллофанат, биурет и комбинации любых из них. Материалы с функциональными алифатическими и циклоалифатическими изоцианатными группами могут быть получены из и/или содержать полиизоцианаты с изоцианатной функциональностью более 2.

Изоцианураты могут быть получены циклической тримеризацией полиизоцианатов. Тримеризация может быть проведена, например, путем вступления в реакцию трех (3) эквивалентов полиизоцианата с получением 1 эквивалента изоциануратного кольца. Три (3) эквивалента полиизоцианата могут содержать три (3) эквивалента одного и того же полиизоцианатного соединения или различные смеси двух (2) или трех (3) различных полиизоцианатных соединений. Соединения, такие как, например, фосфины, основания Манниха, и третичные амины, такие как, например, 1,4-диазабицикло[2.2.2]октан, диалкилпиперазины и т.п., могут применяться в качестве катализаторов тримеризации. Иминооксадиазины могут быть получены путем асимметрической циклической тримеризации полиизоцианатов. Уретдионы могут быть получены путем димеризации полиизоцианата. Аллофанаты могут быть получены по реакции полиизоцианата с уретаном. Биуреты могут быть получены добавлением небольшого количества воды к двум эквивалентам полиизоцианата и реагированием при незначительно повышенной температуре в присутствии биуретового катализатора. Биуреты также могут быть получены по реакции полиизоцианата с мочевиной.

Полиизоцианаты, которые могут применяться для получения изоциануратов, иминооксадиазинов, биуретов, уретдионов и аллофанатов, и которые могут применяться в получении материалов с функциональными алифатическими и циклоалифатическими изоцианатными группами для применения в описанной разработанной смоле, могут включать алифатические и циклоалифатические диизоцианаты, такие как, например, этилендиизоцианат; 1,4-тетраметилендиизоцианат; 1,6-гексаметилендиизоцианат ("ГДИ"); 2,2,4-триметил-1,6-гексаметилендиизоцианат; 1,12-додекаметилендиизоцианат; 1-изоцианато-3-изоцианатометил-3,5,5-триметилциклогексан (изофорондиизоцианат или "ИФДИ"); бис-(4-изоцианатоциклогексил)метан ("H12MDI"); бис-(4-изоцианато-3-метил-циклогексил)метан, и любые их комбинации. Дополнительные полиизоцианаты (включая различные диизоцианаты), которые также могут применяться в производстве материалов с функциональными алифатическими и циклоалифатическими изоцианатными группами, могут включать полиизоцианаты, описанные в патентах США №№4,810,820; 5,208,334; 5,124,427; 5,235,018; 5,444,146; и 7,038,003, каждый из которых включен сюда в качестве ссылки. Комбинации любых из указанных выше и раскрытых в ссылках полиизоцианатов могут применяться для получения материалов с функциональными алифатическими и циклоалифатическими изоцианатными группами для применения в описанной разработанной смоле.

В различных вариантах осуществления изобретения материалы с функциональными изоцианатными группами, содержащие аддукт полиизоцианата и гидрокси-функционального соединения, могут применяться в описанных разработанных смолах. Материалы с функциональными изоцианатными группами могут быть получены, например, по реакции алифатического или циклоалифатического полиизоцианата с гидрокси-функциональным соединением, таким как, например, монофункциональный спирт ("моноспирт" или "моноол"), полифункциональный спирт ("полиол"), смесь моноолов, смесь полиолов или смесь моноолов и полиолов. Полиизоцианат может реагировать с гидрокси-функциональным соединением с получением полиизоцианат-гидроксильного смешанного аддукта, содержащего уретановые группы и/или аллофанатные группы, например. В некоторых вариантах осуществления изобретения полиизоцианаты могут реагировать с гидрокси-функциональными соединениями при молярном отношении OH:NCO от 1:1,5 до 1:20. В других вариантах осуществления изобретения полиизоцианаты могут реагировать с гидрокси-функциональными соединениями при молярном отношении OH:NCO от 1:2 до 1:15, или от 1:5 до 1:15.

Полиизоцианаты, которые могут применяться для получения материалов с функциональными алифатическими и циклоалифатическими изоцианатными группами, могут включать, например, алифатические и циклоалифатические диизоцианаты, описанные выше. Полиизоцианаты, которые могут применяться для получения материалов с функциональными изоцианатными группами, также могут включать, например, соединения, полученные из диизоцианатов, описанных выше, и содержать, по меньшей мере, одну функциональную группу, выбранную из группы, включающей изоцианурат, иминооксадиазин, уретдион, аллофанат, биурет и комбинации любых из них.

Гидрокси-функциональные соединения, которые могут применяться для получения материал с функциональными алифатическими и циклоалифатическими изоцианатными группами, могут включать, например, низкомолекулярные одноатомные или многоатомные алифатические спирты (которые могут необязательно содержать простые эфирные группы), одноатомные или многоатомные циклоалифатические спирты (которые могут необязательно содержать простые эфирные группы), простые политиоэфиры, полиацетали, поликарбонаты, сложные полиэфиры, простые полиэфиры и комбинации любых из них. Гидрокси-функциональные соединения, которые могут применяться для получения материал с функциональными алифатическими и циклоалифатическими изоцианатными группами также могут включать, например, гидроксил-содержащие соединения, описанные в патентах США №№4,810,820; 5,208,334; 5,124,427; 5,235,018; 5,444,146; и 7,038,003, каждый из которых включен сюда в качестве ссылки.

В различных вариантах осуществления изобретения гидрокси-функциональные полимерные и/или олигомерные простые полиэфиры могут применяться для получения материала с функциональными алифатическими изоцианатными группами, содержащего описанную разработанную смолу. В данном описании термин "простой полиэфир" относится к полимерным и олигомерным соединениям, содержащим простые эфирные группы. Простые полиэфиры, которые могут применяться для получения материалов с функциональными алифатическими изоцианатными группами, могут включать простые полиэфиры, содержащие от одной до четырех свободных гидроксильных групп. Простые полиэфиры могут быть получены, например, олигомеризацией или полимеризацией эпоксидов. Такие эпоксиды могут включать, например, этиленоксид, пропиленоксид, бутиленоксид, тетрагидрофуран, оксид стирола или эпихлоргидрин. Каждый эпоксид может реагировать отдельно (например, в присутствии трифторида бора), в виде смеси с исходным компонентом, содержащим реакционноспособные атомы водорода, или путем последовательного добавления эпоксида к исходному компоненту, содержащему реакционноспособные атомы водорода. Исходные компоненты, которые могут применяться для получения простых полиэфиров, включают, например, воду, спирты и фенолы. Подходящие исходные соединения могут включать, например, этиленгликоль; (1,3)- и (1,2)-пропиленгликоль; и триметилолпропан.

В различных вариантах осуществления изобретения описанная разработанная смола содержит материал с функциональными алифатическими изоцианатными группами, содержащий продукт реакции диизоцианата и гидрокси-функционального простого полиэфира. Гидрокси-функциональные простые полиэфиры, которые могут применяться при получении материалов с функциональными алифатическими изоцианатными группами, могут включать, например, гидрокси-функциональные алкиленовые простые эфиры многоатомных спиртов, такие как, например, гидрокси-функциональный поли(тетра-метиленгликоль), поли(пропилен оксид), поли(этилен оксид) и сополимер этилена с пропиленоксидом. Полиэфирные многоатомные спирты, которые могут применяться для получения материалов с функциональными алифатическими изоцианатными группами, также могут включать, например, аддукты этиленоксидов и/или пропиленоксидов с многоатомными спиртами, такие как, например, аддукты этиленоксидов и/или пропиленоксидов с этиленгликолем или бутиленгликолем. В некоторых вариантах осуществления изобретения поликапролактон, который может действовать как гидрокси-функциональный простой полиэфир, может применяться в получении материала с функциональными алифатическими изоцианатными группами, содержащего описанную разработанную смолу.

В различных вариантах осуществления изобретения гидрокси-функциональные соединения, которые могут применяться для получения материалов с функциональными циклоалифатическими изоцианатными группами, могут включать, например, один или более монофункциональных спиртов, таких как, например, метанол, этанол, н-пропанол, изопропанол, изомеры бутанола, изомеры пентанола, изомеры гексанола, изомеры гептанола, изомеры октанола, изомеры нонанола, изомеры деканола, 2-этилгексанол, триметилгексанол, циклогексанол, жирные спирты, содержащие от 11 до 20 атомов углерода, виниловый спирт, аллиловый спирт и любые их комбинации. В некоторых вариантах осуществления изобретения монофункциональные спирты, которые могут применяться для получения материалов с функциональными циклоалифатическими изоцианатными группами, могут включать линейные, разветвленные или циклические спирты, содержащие от 6 до 9 атомов углерода. В некоторых вариантах осуществления изобретения монофункциональные спирты могут содержать простые эфирные группы.

Разработанная смола может быть получена, например, комбинированием материала с функциональными алифатическими изоцианатными группами и материала с функциональными циклоалифатическими изоцианатными группами в таком массовом отношении, чтобы получить композицию для покрытий, которая не имеет значительных натеков при нанесении с толщиной влажной пленки, по меньшей мере, 6 мил. Разработанная смола также может быть получена, например, комбинированием материала с функциональными алифатическими изоцианатными группами и материала с функциональными циклоалифатическими изоцианатными группами в таком массовом отношении, которое позволяет получить композицию для покрытий, которая не показывает значительного пузырения при отверждении до толщины сухой пленки, по меньшей мере, 6 мил. Разработанная смола также может быть получена, например, комбинированием материала с функциональными алифатическими изоцианатными группами и материала с функциональными циклоалифатическими изоцианатными группами в таком массовом отношении, которое позволяет получить композицию для покрытий, которая обладает лучшей атмосферостойкостью, чем известные отверждаемые влагой композиции для покрытий на основе изоцианатов.

Разработанная смола также может быть получена, например, комбинированием материала с функциональными алифатическими изоцианатными группами и материала с функциональными циклоалифатическими изоцианатными группами в таком массовом отношении, которое позволяет получить композицию для покрытий, которая не демонстрирует значительного натека при нанесении с ТВП 6 мил, 7 мил, 8 мил, 9 мил, 10 мил, 11 мил, 12 мил, или более. Разработанная смола также может быть получена, например, комбинированием материала с функциональными алифатическими изоцианатными группами и материала с функциональными циклоалифатическими изоцианатными группами в таком массовом отношении, которое позволяет получить композицию для покрытий, которая не демонстрирует значительного пузырения при отверждении до ТСП 6 мил, 7 мил, 8 мил, 9 мил, 10 мил, 11 мил, 12 мил, или более. Разработанная смола может быть получена, например, комбинированием материалов с функциональными изоцианатными группами в таком массовом отношении, которое позволяет получить композицию для покрытий, обладающую любым сочетанием описанных выше свойств.

В некоторых вариантах осуществления изобретения материал с функциональными алифатическими изоцианатными группами может содержать материал с функциональными алифатическими изоцианатными группами на основе ГДИ. Материал с функциональными алифатическими изоцианатными группами на основе ГДИ может содержать, например, по меньшей мере, одну аллофанатную группу. Материал с функциональными алифатическими изоцианатными группами на основе ГДИ может содержать, например, продукт реакции гидрокси-функционального простого эфирного соединения и ГДИ. Простое эфирное соединение может содержать, например, гидрокси-функциональный простой полиэфир. Гидрокси-функциональный простой полиэфир может содержать, например, простой полиэфирполиол, такой как описан в патенте США №7,038,003, включенный сюда в качестве ссылки.

В различных вариантах осуществления изобретения гидрокси-функциональный простой полиэфир может иметь среднечисловую молекулярную массу (Mn) от 300 до 20000 г/моль. В некоторых вариантах осуществления изобретения гидрокси-функциональный простой полиэфир может иметь среднечисловую молекулярную массу (Mn) от 1000 до 12000 г/моль и в других вариантах - от 1000 до 4000 г/моль.

Кроме того, гидрокси-функциональные простые полиэфиры могут содержать менее или ровно 0,02 миллиэквивалента ненасыщенных концевых групп на грамм многоатомного спирта (мэкв/г), в некоторых вариантах менее или ровно 0,015 мэкв/г, и в других вариантах менее или ровно 0,01 мэкв/г (что определяется в соответствии с ASTM D 2849-69, включенным сюда в качестве ссылки). Далее, гидрокси-функциональные простые полиэфиры могут иметь относительно узкое распределение молекулярной массы (например, полидисперсность (Mw/Mn) от 1,0 до 1,5) и ОН-функциональность ≥1,9. В некоторых вариантах выполнения изобретения гидрокси-функциональные простые полиэфиры могут иметь ОН-функциональность менее 6, или менее 4, например.

Гидрокси-функциональные простые полиэфиры, которые могут применяться в описанных разработанных смолах, могут быть получены алкоксилированием подходящих исходных молекул, например, используя катализаторы на основе двойного цианида металла (ДЦМ катализ), которые описаны, например, в патенте США №5,158,922 и опубликованной европейской заявке №А 0654302, каждый из которых включен сюда в качестве ссылки.

В различных вариантах осуществления изобретения материал с функциональными алифатическими изоцианатными группами на основе ГДИ может быть получен по реакции ГДИ с простым полиэфиром с применением ДЦМ катализа. В некоторых вариантах выполнения изобретения материал с функциональными алифатическими изоцианатными группами на основе ГДИ содержит продукт реакции ГДИ и полипропиленгликоля, характеризующийся тем, что продукт реакции содержат аллофанатные группы.

Материал с функциональными алифатическими изоцианатными группами на основе ГДИ может иметь среднюю изоцианатную функциональность, по меньшей мере, 4, температуру стеклования менее -40°C и/или %NCO менее 10%. Материал с функциональными алифатическими изоцианатными группами на основе ГДИ может практически не содержать ГДИ-изоциануратный тример.

Материал с функциональными алифатическими изоцианатными группами на основе ГДИ, содержащий продукт реакции гидрокси-функционального соединения и ГДИ, и содержащий, по меньшей мере, одну аллофанатную группу, может быть получен способами, описанными, например, в патенте США №7,038,003.

В некоторых вариантах осуществления изобретения материал с функциональными циклоалифатическими изоцианатными группами может содержать материал с функциональными циклоалифатическими изоцианатными группами на основе ИФДИ. Материал с функциональными циклоалифатическими изоцианатными группами на основе ИФДИ может содержать, например, по меньшей мере, одну аллофанатную группу, по меньшей мере, одну изоциануратную триммерную группу. Материал с функциональными циклоалифатическими изоцианатными группами на основе ИФДИ может содержать, например, продукт реакции монофункционального спирта и ИФДИ. Монофункциональный спирт может содержать моноспирт, описанный в патентах США №№5,124,427; 5,235,018; 5,208,334; и 5,444,146, включенные сюда в качестве ссылок.

В различных вариантах осуществления изобретения материал с функциональными циклоалифатическими изоцианатными группами на основе ИФДИ может быть получен по реакции ИФДИ с моноспиртом с получением полиизоцианатной смеси с содержанием NCO от 10% до 47 мас.%, вязкостью менее 10000 мПа.с, и содержащей изоциануратные и аллофанатные группы в молярном отношении моноизоциануратов к моноаллофанатам от 10:1 до 1:5. В некоторых вариантах осуществления изобретения материал с функциональными циклоалифатическими изоцианатными группами на основе ИФДИ содержит продукт реакции ИФДИ и моноспирта, выбранного из группы, включающей метанол, этанол, н-пропанол, изопропанол, изомеры бутанола, изомеры пентанола, изомеры гексанола, изомеры гептанола, изомеры октанола, изомеры нонанола, изомеры деканола, 2-этилгексанол, триметилгексанол, циклогексанол, жирные спирты, содержащие от 11 до 20 атомов углерода, виниловый спирт, аллиловый спирт и любые их комбинации. В других вариантах осуществления изобретения моноспирт может быть выбран из группы, включающей метанол, этанол, 1-бутанол, 2-бутанол, монометиловый эфир этиленгликоля, 1-метокси-2-пропанол, изоцетиловый спирт, 1-додеканол и моногидрокси поли(этиленоксид), характеризующийся тем, что изофорондиизоцианатный продукт реакции содержит изоциануратные и аллофанатные группы в молярном отношении моноизоциануратов к моноаллофанатам от 10:1 до 1:5.

Материал с функциональными циклоалифатическими изоцианатными группами на основе ИФДИ может иметь среднюю изоцианатную функциональность, по меньшей мере, 2,3, температуру стеклования между 25°C и 65°C, и/или %NCO от 10 до 47 мас.%.

В различных вариантах осуществления изобретения материал с функциональными циклоалифатическими изоцианатными группами (например, материал с функциональными циклоалифатическими изоцианатными группами на основе ИФДИ) и материал с функциональными алифатическими изоцианатными группами (например, материал с функциональными алифатическими изоцианатными группами на основе ГДИ) могут быть скомбинированы в массовом соотношении от 1:99 до 99:1 материала с функциональными циклоалифатическими изоцианатными группами к материалу с функциональными алифатическими изоцианатными группами. В некоторых вариантах осуществления изобретения разработанная смола может содержать, по массе, от 95:5 до 50:50 материала с функциональными циклоалифатическими изоцианатными группами к материалу с функциональными алифатическими изоцианатными группами. В других вариантах осуществления изобретения разработанная смола может содержать, по массе, от 75:25 до 65:35 материала с функциональными циклоалифатическими изоцианатными группами к материалу с функциональными алифатическими изоцианатными группами. В еще одних вариантах осуществления изобретения разработанная смола может содержать, по массе, от 73:27 до 69:31 материала с функциональными циклоалифатическими изоцианатными группами к материалу с функциональными алифатическими изоцианатными группами.

В некоторых вариантах осуществления изобретения разработанная смола может содержать от 50 мас.% до 100 мас.% материала с функциональными циклоалифатическими изоцианатными группами (например, материала с функциональными циклоалифатическими изоцианатными группами на основе ИФДИ). Описанная смола может содержать от 0 до 50 мас.% материала с функциональными алифатическими изоцианатными группами (например, материала с функциональными алифатическими изоцианатными группами на основе ГДИ). В некоторых вариантах осуществления изобретения описанная смола может содержать 50-99 мас.%, 50-95 мас.%, 50-90 мас.%, 50-80 мас.%, 50-70 мас.% или 50-60 мас.% материала с функциональными циклоалифатическими изоцианатными группами. В других вариантах осуществления изобретения описанная смола может содержать 1-50 мас.%, 5-50 мас.%, 10-50 мас.%, 20-50 мас.%, 30-50 мас.% или 40-50% материала с функциональными алифатическими изоцианатными группами.

В некоторых вариантах осуществления изобретения описанная смола может содержать 60-99 мас.%, 60-95 мас.%, 60-90 мас.%, 60-80 мас.% или 60-70 мас.% материала с функциональными циклоалифатическими изоцианатными группами. В некоторых вариантах осуществления изобретения описанная смола может содержать 70-99%, 70-95%, 70-90% или 70-80% материала с функциональными циклоалифатическими изоцианатными группами. В некоторых вариантах осуществления изобретения описанная смола может содержать 65-75 мас.% материала с функциональными циклоалифатическими изоцианатными группами.

В некоторых вариантах осуществления изобретения описанная смола может содержать 1-40 мас.%, 5-40 мас.%, 10-40 мас.%, 20-40 мас.%, или 30-40 мас.% материала с функциональными алифатическими изоцианатными группами. В некоторых вариантах осуществления изобретения описанная смола может содержать 1-30 мас.%, 5-30 мас.%, 10-30 мас.% или 20-30% материала с функциональными алифатическими изоцианатными группами. В некоторых вариантах осуществления изобретения описанная смола может содержать 25-35 мас.% материала с функциональными алифатическими изоцианатными группами.

Разработанная смола способна проявлять улучшенные пленкообразующие и покрывающие свойства по сравнению с известными смоляными составами на основе изоцианатов. Например, разработанная смола может применяться для получения отверждаемой влагой композиции для покрытий, которая может быть нанесена с ТВП 6 мил или более без появления значительных натеков согласно ASTM D 4400. Разработанная смола может применяться для получения отверждаемой влагой композиции для покрытий, которая может быть нанесена и отверждена с ТСП 6 мил или более без значительного пузырения.

Устойчивость к пузырению можно количественно оценить измерением глубины пленки до пузырьков ("ГПДП") композиции для покрытий, содержащей отверждаемую влагой смолу на основе изоцианатов. ГПДП композиции для покрытий представляет собой наибольшую ТСП отвержденного покрытия, при которой отсутствует значительное пузырение на панели, содержащей покрытие, нанесенное с градиентом по толщине. На фигуре 1 показана градиентная панель, применяемая для измерения ГПДП нанесенного покрытия. Композицию для покрытий наносят на панель от относительно тонкого до относительно толстого слоя. Например, композиция для покрытий может быть нанесена с таким постоянным градиентом толщины, чтобы отвержденное покрытие имело ТСП 2 мил на одном конце панели и ТСП 12 мил на другом конце панели. Если отвержденное покрытие демонстрирует видимое пузырение при ТСП 7 мил, ГПДП составляет 6 мил, и можно сказать, что покрытие не имеет значительного пузырения при нанесении при ТСП, по меньшей мере, 6 мил.

Разработанная смола также может применяться для составления отверждаемой влагой композиции для покрытий, которая обладает улучшенной атмосферостойкостью по отношению к отверждаемым влагой композициям для покрытий, содержащих известные смолы на основе изоцианатов. Например, отверждаемая влагой композиция для покрытий, содержащая разработанную смолу, может обладать большей устойчивостью блеска после ускоренного атмосферного воздействия в соответствии с ASTM D 4587 по сравнению с отверждаемыми влагой композициями для покрытий, содержащими известные смолы на основе изоцианатов. Отверждаемая влагой композиция для покрытий, содержащая разработанную смолу, может обладать большей устойчивостью блеска после атмосферного воздействия южной Флориды в соответствии с ASTM D 1014 по сравнению с отверждаемыми влагой композициями для покрытий, содержащими известные смолы на основе изоцианатов.

В различных вариантах осуществления изобретения разработанная смола может применяться для составления отверждаемой влагой композиции для покрытий. Отверждаемая влагой композиция для покрытий может содержать разработанную смолу и дополнительные компоненты. В различных вариантах осуществления изобретения отверждаемая влагой композиция для покрытий может содержать, например, разработанную смолу, дополнительные полимеры, пигменты, окрашивающие пасты, пигментные смачивающие агенты, пигментные диспергаторы, светостабилизаторы, УФ-абсорбенты, модификаторы реологии, пеногасители, обезвоживающие агенты, растворители, катализаторы или добавки для воздействия, например, на смачивание субстрата, выравнивание пленки, поверхностное натяжение покрытия, измельчение пигмента, дефлокуляцию пигмента или блеск.

В некоторых вариантах осуществления изобретения отверждаемая влагой композиция для покрытий может содержать разработанную смолу и один или более дополнительных полимеров, таких как, например, Joncryl® 611 (BASF Corporation) и/или Neocryl В-734™ (DSM N.V.). Joncryl® 611 является сополимером стирола и акриловой кислоты. Joncryl® 611, например, может применяться в качестве дополнительного полимера в отверждаемой влагой композиции для покрытий, чтобы влиять на диспергирование пигмента и пленкообразующие свойства. Neocryl B-734™ является сополимером метилметакрилата и н-бутилметакрилата. Neocryl В-734™, например, может применяться в качестве дополнительного полимера, чтобы влиять на диспергирование пигмента и пленкообразующие свойства.

В некоторых вариантах осуществления изобретения отверждаемая влагой композиция для покрытий может содержать разработанную смолу и один или более пигментов, таких как, например, диоксид титана. Пигменты, которые могут применяться в описанной отверждаемой влагой композиции для покрытий, могут включать, например, Kronos™ 2310 (Kronos Worldwide, Inc.) и/или Ti-Pure® R-706 (DuPont). В некоторых вариантах осуществления изобретения описанная отверждаемая влагой композиция для покрытий может содержать один или более наполнителей. Наполнители, которые могут применяться в описанной отверждаемой влагой композиции, могут включать, например, Imsil® А-10 (Unimin Corporation) и/или Nytal® 3300 (R.Т.Vanderbilt Company).

В некоторых вариантах осуществления изобретения отверждаемая влагой композиция для покрытий может содержать разработанную смолу и один или более пигментных смачивающих агентов или диспергаторов. Пигментные смачивающие агенты и диспергаторы, которые могут применяться в описанной отверждаемой влагой композиции для покрытий, могут включать, например, Disperbyk®-110 (BYK-Chemie GmbH), Disperbyk®-192(BYK-Chemie GmbH) и/или Anti-Terra U (BYK-Chemie GmbH).

Отверждаемая влагой композиция для покрытий может содержать разработанную смолу и один или более модификаторов реологии. Модификаторы реологии, которые могут применяться в описанной отверждаемой влагой композиции для покрытий, могут включать, например, Byk® 430, Byk® 431 (BYK-Chemie GmbH), бентонитовые глины и/или производные касторового масла. В некоторых вариантах осуществления изобретения отверждаемая влагой композиция для покрытий может содержать описанную разработанную смолу и один или более пеногасителей. Пеногасители, которые могут применяться в описанной отверждаемой влагой композиции для покрытий, включают, например, Byk® 077 (BYK-Chemie GmbH).

В некоторых вариантах осуществления изобретения отверждаемая влагой композиция для покрытий может содержать разработанную смолу и один или более светостабилизаторов и/или УФ-абсорбентов.

Светостабилизаторы, которые могут применяться в описанной отверждаемой влагой композиции для покрытий, могут включать, например, Tinuvin® 292 (Ciba/BASF). УФ-абсорбенты, применяемые в описанной отверждаемой влагой композиции для покрытий, могут включать, например, Tinuvin® 1130 (Ciba/BASF). В некоторых вариантах осуществления изобретения отверждаемая влагой композиция для покрытий может содержать разработанную смолу и один или более обезвоживающих агентов. Обезвоживающие агенты, которые могут применяться в описанной отверждаемой влагой композиции для покрытий, могут включать, например, п-толуолсульфонил изоцианат, изофорон диизоцианат и/или гексаметилен диизоцианат.

В других вариантах осуществления изобретения отверждаемая влагой композиция для покрытий может содержать разработанную смолу и один или более катализаторов, таких как, например, дибутилолово дилаурат или третичный амин. Катализаторы, которые могут применяться в описанной отверждаемой влагой композиции для покрытий, могут включать, например, Dabco® Т-12 (Air Products and Chemicals, Inc.) и/или 1,4-диазабицикло[2.2.2]октан.

Отверждаемая влагой композиция для покрытий может содержать разработанную смолу и одну или более дополнительных добавок. Дополнительные добавки, которые могут применяться в описанной отверждаемой влагой композиции для покрытий, могут включать, например, Byk® 358 и/или Byk® 306 (BYK-Chemie GmbH).

В некоторых вариантах осуществления изобретения отверждаемая влагой композиция для покрытий может содержать разработанную смолу и один или более растворителей. Растворители, которые могут применяться в описанной отверждаемой влагой композиции для покрытий, могут включать, например, метил н-амилкетон ("МАК"), Aromatic™ 100 (ExxonMobile Chemical), Aromatic™ 150 (ExxonMobile Chemical), ксилол, метилизобутилкетон ("МИБК"), этил 3-этоксипропионат (растворитель Eastman™ EEP, Eastman Chemical Company) и/или метилэтилкетон ("МЭК").

В различных вариантах осуществления изобретения данное описание также относится к способам применения разработанной смолы и отверждаемых влагой композиций для покрытий, содержащих разработанную смолу. Варианты осуществления изобретения могут включать способ повышения устойчивости к натекам, устойчивости к пузырению и/или атмосферостойкости композиции для покрытий. Способ может включать получение композиции для покрытий добавлением описанной разработанной смолы. Смола может содержать материал с функциональными алифатическими изоцианатными группами и материал с функциональными циклоалифатическими изоцианатными группами, описанные здесь. Полученная композиция для покрытий, содержащая смолу, позволяет не иметь значительных натеков при нанесении с толщиной влажной пленки, по меньшей мере, 6 мил. Полученная композиция для покрытий, содержащая смолу, позволяет не иметь значительного пузырения при отверждении до толщины сухой пленки, по меньшей мере, 6 мил.

Другие варианты данного описания могут включать способ нанесения покрытия на субстрат. Способ может включать нанесение композиции для покрытий с ТВП, по меньшей мере, 6 мил. Композиция для покрытий может содержать смолу, содержащую материал с функциональными алифатическими изоцианатными группами и материал с функциональными циклоалифатическими изоцианатными группами. Нанесенная композиция для покрытий позволяет не иметь значительных натеков.

Другие варианты могут включать способ нанесения покрытия на субстрат. Способ может содержать стадию нанесения композиции для покрытий так, чтобы покрытие затвердевало до ТСП, по меньшей мере, 6 мил. Композиция для покрытий может содержать смолу, которая содержит материал с функциональными алифатическими изоцианатными группами и материал с функциональными циклоалифатическими изоцианатными группами. Отвержденная композиция для покрытий позволяет не иметь значительного пузырения.

Иллюстративные неограничивающие примеры, представленные ниже, предназначены для дальнейшего описания представленных здесь вариантов осуществления изобретения, при этом не ограничивая их объем. Специалисты в данной области техники поймут, что возможны модификации примеров, не выходящие за объем изобретения, определенный только формулой изобретения. Все части и проценты являются массовыми, если не указано иначе.

Примеры

Пример 1

Алифатическую отверждаемую влагой композицию для покрытий получали согласно одному варианту осуществления изобретения. Композиция для покрытий содержала разработанную смолу. Разработанная смола была получена из материал с функциональными изоцианатными группами. Материал с функциональными изоцианатными группами содержал 28 мас.% материала с функциональными алифатическими изоцианатными группами на основе ГДИ ("материал на основе ГДИ") и 72 мас.% материала с функциональными циклоалифатическими изоцианатными группами на основе ИФДИ ("материал на основе ИФДИ").

Материал на основе ГДИ содержал аллофанатный продукт реакции ГДИ и гидрокси-функциональный простой полиэфир, полученный с применением ДЦМ катализа. ГДИ подвергают взаимодействию с простым полиэфиром с применением способов, описанных в патенте США №7,038,018. Материал на основе ГДИ имел среднюю изоцианатную функциональность более или равную 4, температуру стеклования менее -40°C и %NCO менее 10 мас.%. Материал на основе ГДИ по существу не содержал ГДИ изоциануратный тример.

Материал на основе ИФДИ содержал аллофанат-модифицированный изоциануратный тримерный продукт реакции ИФДИ и монооола. ИФДИ вступал в реакцию с моноолом с применением способов, описанных в патентах США №№5,124,427 и 5,235,018. Материал на основе ИФДИ имел среднюю изоцианатную функциональность, по меньшей мере, 2,3, температуру стеклования между 25°C и 65°C и %NCO от 10 до 45 мас.%.

Отверждаемая влагой композиция для покрытий содержала компоненты, перечисленные в Таблице 1 в указанных приблизительных массовых процентах.

Алифатическую отверждаемую влагой композицию для покрытий получали добавлением в сосуд для измельчения компонентов из Таблицы 1, начиная с Joncryl® 61 и заканчивая Nytal® 3300. Полученную смесь измельчали до 6-й степени измельчения по Хегману (приблизительно в течение 30 минут). Растворители МЭК и Eastman™ ЕЕР добавляли в полученную дисперсию. Часть дисперсии с добавленными МЭК и ЕЕР применяли для проведения титрования по Карлу Фишеру для определения количества воды в суммарной дисперсии. Затем, исходя из количества воды в дисперсии, добавляли п-толуолсульфонил изоцианат ("ПТСИ"). Дисперсию с ПТСИ настаивали в течение 30 мину, чтобы дать ПТСИ собрать и вытолкнуть воду. Через 30 минут добавляли материал с функциональными изоцианатными группами, затем катализатор Dabco® T-12. Композицию для покрытий смешивали еще в течение 10 минут. Композиция для покрытий имела свойства, указанные в Таблице 2.

Пример 2

Алифатическую отверждаемую влагой композицию для покрытий получали согласно одному варианту осуществления изобретения. Композиция для покрытий содержал материал с функциональными изоцианатными группами, содержащий 100% материала на основе ИФДИ и 0% материала на основе ГДИ. Композиция содержала компоненты, перечисленные в Таблице 3 в указанных приблизительных массовых процентах.

Алифатическую отверждаемую влагой композицию для покрытий получали по методике, описанной в примере 1. Композиция для покрытий имела свойства, указанные в Таблице 4.

Пример 3

Алифатическую отверждаемую влагой композицию для покрытий получали согласно этому варианту. Композиция для покрытий содержит материал с функциональными изоцианатными группами, содержащий 88% материала на основе ГДИ и 12% материала на основе ИФДИ. Композиция содержит компоненты, перечисленные в Таблице 5 в указанных приблизительных массовых процентах.

Алифатическую отверждаемую влагой композицию для покрытий получали по методике, описанной в примере 1. Композиция для покрытий имела свойства, указанные в Таблице 6.

Пример 4

Устойчивость к натекам алифатических отверждаемых влагой композиций для покрытий, полученных по методикам примеров 1-3, определяли и сравнивали с устойчивостью к натекам двух (2) коммерчески доступных композиций для покрытий на основе алифатических и акриловых полиуретанов, модифицированных сложными полиэфирами. Устойчивость к натекам оценивали, используя ASTM D 4400 - Standard Test Method for Sag Resistance of Paints Using a Multinotch Applicator. Определенные значения для «сухости на ощупь» (СНО), «окончательной сухости» (ОС) и устойчивости к натекам (наибольшая ТВП без значительного натека) представлены в Таблице 7.

- композиция для покрытий

- композиция для покрытий

- композиция для покрытий

Пример 5

Устойчивость к пузырению алифатических отверждаемых влагой композиций для покрытий, полученных по методикам примеров 1-3, определяли и сравнивали с устойчивостью к пузырению двух (2) коммерчески доступных композиций для покрытий на основе алифатических и акриловых полиуретанов, модифицированных сложными полиэфирами. Устойчивость к пузырению оценивали с применением градиентной панели, описанной выше. Полученные значения для «сухости на ощупь» (СНО), «окончательной сухости» (ОС) и устойчивости к пузырению (ГПДП/ТСП, мил) представлены в Таблице 8.

- композиция для покрытий

- композиция для покрытий

- композиция для покрытий

Атмосферостойкость алифатических отверждаемых влагой композиций для покрытий, полученных по методикам примеров 1-3, определяли и сравнивали с атмосферостойкостью двух (2) коммерчески доступных композиций для покрытий на основе алифатических и акриловых полиуретанов, модифицированных сложными полиэфирами. Атмосферостойкость оценивали, используя процесс ускоренного атмосферного воздействия в соответствии с ASTM D 4587 - Standard Practice for Fluorescent UV-Condensation Exposures of Paint and Related Coatings. Процесс ускоренного атмосферного воздействия проводили в аппарате QUV с люминесцентными УФ-лампами и системой конденсации в соответствии с ASTM G 154 - Standard Practice for Operating Fluorescent Light Apparatus for UV Exposure of Nonmetallic Materials. Атмосферостойкость оценивали как процент сохранения исходного блеска, измеренный под углом 60 градусов. Результаты оценки атмосферостойкости представлены на Фигуре 2. композиции для покрытий, полученные по методике Примеров 1 и 2, и коммерческую композицию №1 подвергали ускоренному атмосферному воздействию в течение 2000 часов. Композицию для покрытий, полученную по методике Примера 3, подвергали ускоренному атмосферному воздействию в течение 1500 часов, и коммерческую композицию №2 подвергали ускоренному атмосферному воздействию в течение 1966 часов.

Пример 7

Сравнивали устойчивость к натекам, устойчивость к пузырению и атмосферостойкость композиций для покрытий, полученных согласно Примерам 1-3, и двух (2) коммерчески доступных композиций. На Фигуре 3 представлена гистограмма сравнения процента исходного блеска, оставшегося после 2000 часов ускоренного атмосферного воздействия по Примеру 6 (композицию для покрытий, полученную в соответствии с Примером 3, подвергали ускоренному атмосферному воздействию в течение 1500 часов, и коммерческую композицию №2 подвергали ускоренному атмосферному воздействию в течение 1966 часов). Композиция для покрытий, полученная в соответствии с Примером 1 (28% материала на основе ГДИ и 72% материала на основе ИФДИ) демонстрирует наибольший процент сохранения исходного блеска после ускоренного атмосферного воздействия. Это указывает на улучшенную атмосферостойкость по сравнению с двумя (2) коммерческими композициями для покрытий.

На Фигуре 4 представлена гистограмма, сравнивающая значения устойчивости к натекам (наибольшая ТВП без значительного натека) и значения устойчивости к пузырению (ГПДП/ТСП) для каждой композиции для покрытий, оцененные в соответствии с Примерами 4 и 5. Все три (3) композиции для покрытий в соответствии с описанными вариантами осуществления изобретения превосходят коммерческие композиции для покрытий по устойчивости к натекам и пузырению. Композиция для покрытий, полученная в соответствии с Примером 1, продемонстрировала устойчивость к натекам и устойчивость к пузырению, которые более чем в два раза превзошли устойчивость к натекам и устойчивость к пузырению коммерческих композиций для покрытий. Следовательно, композиция для покрытий, полученная в соответствии с различными вариантами осуществления настоящего изобретения, может быть нанесена на субстрат, будучи толще, по меньшей мере, в два (2) раза или более, чем известные композиции для покрытий, при этом без значительных натеков или пузырения и с улучшенной атмосферостойкостью.

Пример 8

Алифатические отверждаемые влагой композиции для покрытий получали согласно десяти (10) вариантам осуществления изобретения. Композиции для покрытий содержали материал с функциональными изоцианатными группами, содержащий материал с функциональными алифатическими изоцианатными группами на основе ГДИ и материал с функциональными циклоалифатическими изоцианатными группами на основе ИФДИ. Десять (10) композиций для покрытий содержали разработанную смолу, как указано в таблице 9, соответственно.

Композиции для покрытий содержали компоненты, перечисленные в Таблице 10, в указанных приблизительных интервалах в массовых процентах.

Композиции для покрытий получали добавлением в сосуд для измельчения компонентов в Таблице 10, начиная с Joncryl® 611 до Nytal® 3300 включительно. Полученные смеси измельчали до 6-й степени измельчения по Хегману (приблизительно в течение 30 минут). Растворители МЭК и Eastman™ ЕЕР добавляли к полученному пигментному помолу. Часть пигментного помола с добавленными МЭК и ЕЕР применяли для проведения титрования по Карлу Фишеру для определения количества остатков воды во всем пигментном помоле.

Затем, исходя из количества воды в пигментном помоле, добавляли ПТСИ. Пигментный помол с ПТСИ настаивали в течение 30 минут, чтобы ПТСИ собрал и вытолкнул воду. Через 30 минут добавляли материал с функциональными изоцианатными группами, затем Dabco® Т-12. Композицию для покрытий смешивали еще в течение 10 минут. Композиция для покрытий имела свойства, указанные в Таблице 11.

Пример 9

Устойчивость к натекам и устойчивость к пузырению алифатических отверждаемых влагой композиций для покрытий, полученных в соответствии с Примером 8, определяли и сравнивали с устойчивостью к натекам и устойчивостью к пузырению двух (2) коммерчески доступных композиций для покрытий на основе алифатических и акриловых полиуретанов, модифицированных сложными полиэфирами. Устойчивость к натекам оценивали согласно ASTM D 4400 - Standard Test Method for Sag Resistance of Paints Using a Multinotch Applicator. Устойчивость к пузырению оценивали с применением градиентной панели, описанной выше. Определенные значения устойчивости к натекам (ТВП, мил) и устойчивости к пузырению (ГПДП/ТСП, мил) представлены в Таблице 12.

Пример 10

Атмосферостойкость алифатических отверждаемых влагой композиций для покрытий, полученных в соответствии с Примером 8, оценивали, используя процесс ускоренного атмосферного воздействия в соответствии с ASTM D 4587 - Standard Practice for Fluorescent UV-Condensation Exposures of Paint and Related Coatings. Процесс ускоренного атмосферного воздействия проводили в аппарате QUV с люминесцентными УФ-лампами и системой конденсации в соответствии с ASTM G 154 - Standard Practice for Operating Fluorescent Light Apparatus for UV Exposure of Nonmetallic Materials. Атмосферостойкость оценивали как процент сохранения исходного блеска, измеренный под углом 60 градусов. Результаты оценки атмосферостойкости представлены на Фигуре 5. композиции для покрытий, полученные в соответствии с Примером 8, подвергали ускоренному атмосферному воздействию в течение 2000 часов.

Пример 11

Сравнивали устойчивость к натекам, устойчивость к пузырению и атмосферостойкость композиций для покрытий, полученных в соответствии с Примером 8, и двух (2) коммерчески доступных композиций. На Фигуре 6 представлена гистограмма сравнения процента исходного блеска, сохранившегося после 2000 часов ускоренного атмосферного воздействия по Примеру 10 (коммерческую композицию для покрытия №2 подвергали ускоренному атмосферному воздействию в течение 1966 часов). Композиция для покрытий, полученная в соответствии с Примером 8, содержала разработанную смолу согласно описанному варианту осуществления изобретения, и содержала 50%, 60%, 70%, 80%, 90% и 100% материала на основе ИФДИ (соответственно, 50%, 40%, 30%, 20%, 10% и 0% материала на основе ГДИ). Композиции, полученные в соответствии с Примером 8, продемонстрировали улучшенную атмосферостойкость по сравнению, по меньшей мере, с одной из двух (2) коммерческих композиций для покрытий.

На Фигуре 7 представлена гистограмма, сравнивающая значения устойчивости к натекам (ТВП) и значения устойчивости к пузырению (ГПДП/ТСП) для каждой композиции для покрытий, которые определялись в соответствии с Примером 9. Все десять (10) композиций для покрытий (A-J), полученных в соответствии с описанными вариантами осуществления изобретения, превзошли коммерческие композиции для покрытий по устойчивости к натекам и пузырению. Композиции для покрытий A-F продемонстрировали устойчивость к пузырению, которая более чем в два раза превзошла устойчивость к пузырению, по меньшей мере, одной из коммерческих композиций для покрытий. Следовательно, композиция для покрытий, полученная в соответствии с различными вариантами осуществления изобретения, может быть нанесена на субстрат и отверждена до ТСП, будучи толще, по меньшей мере, в два (2) раза или более, чем известные композиции для покрытий, при этом без значительного пузырения, при улучшенной атмосферостойкости.

Пример 12

Алифатическую отверждаемую влагой композицию для покрытий получали согласно одному из вариантов осуществления изобретения. Композиция для покрытий содержала материал с функциональными изоцианатными группами, содержащий 27,3% материала на основе ГДИ и 72,7% материала на основе ИФДИ. Композиция содержала компоненты, перечисленные в Таблице 13, в указанных приблизительных массовых процентах.

Каждую композицию для покрытий получали добавлением в сосуд для измельчения компонентов из таблицы 13, начиная с Joncryl® 611 и заканчивая Nytal® 3300 включительно. Полученную смесь измельчали до 6-й степени измельчения по Хегману (приблизительно в течение 30 минут). Растворители МАК и Eastman™ ЕЕР добавляли к полученному пигментному помолу. Часть пигментного помола с добавленными МАК и ЕЕР применяли для проведения титрования по Карлу Фишеру для определения количества остатков воды в пигментном помоле. Весь пигментный помол нагревали до 150°F в вакууме -90 кПа в течение 2 часов. Пигментный помол охлаждали до комнатной температуры в вакууме. Снимали вакуум. Дополнительный МАК добавляли в количестве, эквивалентном массе растворителя, выпаренного из пигментного помола в вакууме.

Часть пигментного помола с добавленным МАК применяли для проведения титрования по Карлу Фишеру для определения количества остатков воды в пигментном помоле. Затем, исходя из количества воды в пигментном помоле, добавляли ПТСИ. Пигментный помол с ПТСИ настаивали в течение 30 минут, чтобы ПТСИ собрал и вытолкнул воду. Через 30 минут добавляли разработанную смолу (ИФДИ аллофанат и ГДИ простой полиэфир), затем Dabco® Т-12 и 1,4-диазабицикло[2.2.2]октан. Композицию для покрытий помещали в вакуум -90 кПа еще на 30 минут при комнатной температуре. Композиция для покрытий имела свойства, указанные в Таблице 14.

Пример 13

Устойчивость к натекам, устойчивость к пузырению и атмосферостойкость алифатической отверждаемой влагой композиции для покрытий, полученной в соответствии с Примером 12, определяли и сравнивали с устойчивостью к натекам и устойчивостью к пузырению коммерчески доступных промышленных композиций для покрытий на основе алифатических и акриловых полиуретанов, модифицированных сложными полиэфирами. Устойчивость к натекам определяли по ASTM D 4400 - Standard Test Method for Sag Resistance of Paints Using a Multinotch Applicator. Устойчивость к пузырению определяли с применением градиентной панели, как описано выше. Четыре (4) различных условия тестирования применяли в тестах на устойчивость к пузырению: (1) глубина пленки до пузырения (ТСП, мил) на горизонтально расположенном субстрате, отвержденном при 72°F и 50% относительной влажности ("ГПДП(Г)-72/50"); (2) глубина пленки до пузырения (ТСП, мил) на вертикально расположенном субстрате, отвержденном при 72°F и 50% относительной влажности ("ГПДП(В)-72/50"); (3) глубина пленки до пузырения (ТСП, мил) на горизонтально расположенном субстрате, отвержденном при 95°F и 90% относительной влажности ("ГПДП(Г)-95/90"); и (4) глубина пленки до пузырения (ТСП, мил) на вертикально расположенном субстрате, отвержденном при 95°F и 90% относительной влажности (ТПДП(В)-95/90").

Атмосферостойкость оценивали, используя процесс ускоренного атмосферного воздействия в соответствии с ASTM D 4587 - Standard Practice for Fluorescent UV-Condensation Exposures of Paint and Related Coatings. Процесс ускоренного атмосферного воздействия проводили в аппарате QUV с люминесцентными УФ-лампами и системой конденсации в соответствии с ASTM G 154 - Standard Practice for Operating Fluorescent Light Apparatus for UV Exposure of Nonmetallic Materials. Атмосферостойкость оценивали как процент сохранения исходного блеска, измеренный под углом 60 градусов после ускоренного атмосферного воздействия в течение 2000 часов. Результаты оценки представлены в Таблице 15.

Пример 14

Атмосферостойкость алифатической отверждаемой влагой композиции для покрытий, полученной в соответствии с Примером 12, оценивали, используя стандартный процесс атмосферного воздействия южной Флориды в соответствии с ASTM D 1014 - Standard Practice for Conducting Exterior Exposure Tests of Paints and Coatings on Metal Substrates. Для сравнения атмосферостойкость к условиям Южной Флориды также применяли для оценки коммерческой композиции для покрытий. Композиции для покрытий наносили на вертикально расположенные стальные субстраты в 12:00. Температура воздуха составляла 93°F при 60% относительной влажности. Температура стальных субстратов составляла 102°F, и температура композиций для покрытий составляла 95°F. В этих условиях также оценивали устойчивость к натекам и устойчивость к пузырению композиций для покрытий.

Атмосферостойкость оценивали как процент сохранения исходного блеска, измеренный под углом 60 градусов, согласно ASTM D 523 - Standard Test Method for Specular Gloss. Результаты оценки представлены в Таблице 16.

Данное описание представлено со ссылками на определенные примерные, иллюстративные и неограничивающие варианты осуществления изобретения. Однако специалисты в данной области техники поймут, что различные вариации, модификации или комбинации описанных вариантов (или их частей) могут быть сделаны, не выходя за объем данного изобретения, определенный только формулой изобретения. Таким образом, подразумевается и понимается, что данное изобретение охватывает дополнительные варианты осуществления изобретения, не указанные здесь. Такие варианты могут быть получены, например, комбинированием, модификацией или реорганизацией любой из описанных стадий, ингредиентов, составляющих, компонентов, элементов, характеристик, аспектов и т.п. описанных здесь вариантов любым образом, который специалист в данной области техники найдет приемлемым. Таким образом, данное описание не ограничено описанием вариантов, представленных для примера и иллюстрации, а скорее только формулой изобретения.

Изобретение относится к отверждаемой влагой смоле на основе алифатических изоцианатов. Отверждаемая влагой смола содержит материал с функциональными алифатическими изоцианатными группами, содержащий продукт реакции гексаметилендиизоцианата и гидрокси-функционального простого эфирного соединения, и материал с функциональными циклоалифатическими изоцианатными группами, содержащий продукт реакции изофорондиизоцианата и монофункционального спирта, при этом массовое отношение материала с функциональными циклоалифатическими изоцианатными группами к материалу с функциональными алифатическими изоцианатными группами составляет от 95:5 до 50:50. Способ повышения устойчивости к натекам, устойчивости к пузырению и атмосферостойкости композиции для покрытий, содержащей данную отверждаемую влагой смолу, включает стадию получения композиции, которая не демонстрирует существенного натека при нанесении с толщиной влажной пленки, по меньшей мере, 6 мил, и где композиция для покрытий не демонстрирует значительного пузырения при отверждении до толщины сухой пленки, по меньшей мере, 6 мил. Изобретение позволяет повысить устойчивость к образованию натеков и устойчивости к пузырению композиции для покрытий и улучшению пленкообразующих и покрывающих свойств смолы. 2 н. и 17 з.п. ф-лы, 7 ил., 16 табл., 14 пр.

1. Отверждаемая влагой смола, пригодная для получения композиции для покрытий, не демонстрирующей значительного натека при нанесении с толщиной влажной пленки, по меньшей мере, 6 мил, причем композиция для покрытий не демонстрирует значительного пузырения при отверждении до толщины сухой пленки, по меньшей мере, 6 мил, содержащая:

материал с функциональными алифатическими изоцианатными группами, содержащий продукт реакции гексаметилендиизоцианата и гидрокси-функционального простого эфирного соединения; и

материал с функциональными циклоалифатическими изоцианатными группами, содержащий продукт реакции изофорондиизоцианата и монофункционального спирта;

причем массовое отношение материала с функциональными циклоалифатическими изоцианатными группами к материалу с функциональными алифатическими изоцианатными группами составляет от 95:5 до 50:50.

2. Смола по п. 1, в которой материал с функциональными алифатическими изоцианатными группами содержит аллофанатный продукт реакции гексаметилендиизоцианата и гидрокси-функционального простого эфирного соединения.

3. Смола по п. 1, в которой материал с функциональными алифатическими изоцианатными группами содержит аллофанатный продукт реакции гексаметилендиизоцианата и гидрокси-функционального простого полиэфира.

4. Смола по п. 1, в которой материал с функциональными алифатическими изоцианатными группами содержит аллофанатный продукт реакции гексаметилендиизоцианата и гидрокси-функционального простого полиэфира, полученный с применением ДЦМ катализа.

5. Смола по п. 1, в которой материал с функциональными алифатическими изоцианатными группами содержит аллофанатный продукт реакции гексаметилендиизоцианата и гидрокси-функционального простого эфирного соединения, причем материал с функциональными алифатическими изоцианатными группами имеет количество изоцианатных групп, по меньшей мере, 4, температуру стеклования менее -40°С и % NCO менее 10%.

6. Смола по п. 1, в которой материал с функциональными циклоалифатическими изоцианатными группами содержит аллофанат-модифицированный изоциануратный тримерный продукт реакции изофорондиизоцианата и монофункционального спирта.

7. Смола по п. 1, в которой материал с функциональными циклоалифатическими изоцианатными группами содержит аллофанат-модифицированный изоциануратный тримерный продукт реакции изофорондиизоцианата и монофункционального спирта, выбранного из группы, состоящей из метанола, этанола, н-пропанола, изопропанола, изомеров бутанола, изомеров пентанола, изомеров гексанола, изомеров гептанола, изомеров октанола, изомеров нонанола, изомеров деканола, 2-этилгексанола, триметилгексанола, циклогексанола, жирных спиртов, содержащих от 11 до 20 атомов углерода, винилового спирта, аллилового спирта и любых их комбинаций.

8. Смола по п. 1, где материал с функциональными циклоалифатическими изоцианатными группами содержит продукт реакции изофорондиизоцианата и монофункционального спирта, причем материал с функциональными циклоалифатическими изоцианатными группами имеет изоцианатную функциональность, по меньшей мере, 2,3 и температуру стеклования между 25°С и 65°С.

9. Способ повышения устойчивости к натекам, устойчивости к пузырению и атмосферостойкости композиции для покрытий, при этом способ содержит:

получение композиции для покрытий, содержащей отверждаемую влагой смолу, при этом смола содержит:

материал с функциональными алифатическими изоцианатными группами; и

материал с функциональными циклоалифатическими изоцианатными группами;

где композиция для покрытий, содержащая смолу, не демонстрирует существенного натека при нанесении с толщиной влажной пленки, по меньшей мере, 6 мил, и где композиция для покрытий не демонстрирует значительного пузырения при отверждении до толщины сухой пленки, по меньшей мере, 6 мил.

10. Способ по п. 9, в котором материал с функциональными алифатическими изоцианатными группами содержит продукт реакции гексаметилендиизоцианата и гидрокси-функционального простого эфирного соединения.

11. Способ по п. 9, в котором материал с функциональными алифатическими изоцианатными группами содержит аллофанатный продукт реакции гексаметилендиизоцианата и гидрокси-функционального простого эфирного соединения.

12. Способ по п. 9, в котором материал с функциональными алифатическими изоцианатными группами содержит аллофанатный продукт реакции гексаметилендиизоцианата и гидрокси-функционального простого полиэфира.

13. Способ по п. 9, в котором материал с функциональными алифатическими изоцианатными группами содержит аллофанатный продукт реакции гексаметилендиизоцианата и гидрокси-функционального простого полиэфира, полученный с применением ДЦМ катализа.

14. Способ по п. 9, в котором материал с функциональными алифатическими изоцианатными группами содержит аллофанатный продукт реакции гексаметилендиизоцианата и гидрокси-функционального простого эфирного соединения, причем материал с функциональными алифатическими изоцианатными группами имеет изоцианатную функциональность, по меньшей мере, 4, температуру стеклования менее -40°С и % NCO менее 10%.

15. Способ по п. 9, в котором материал с функциональными циклоалифатическими изоцианатными группами содержит продукт реакции изофорондиизоцианата и монофункционального спирта.

16. Способ по п. 9, в котором материал с функциональными циклоалифатическими изоцианатными группами содержит аллофанат-модифицированный изоциануратный тримерный продукт реакции изофорондиизоцианата и монофункционального спирта.

17. Способ по п. 9, в котором материал с функциональными циклоалифатическими изоцианатными группами содержит аллофанат-модифицированный изоциануратный тримерный продукт реакции изофорондиизоцианата и монофункционального спирта, выбранного из группы, состоящей из метанола, этанола, н-пропанола, изопропанола, изомеров бутанола, изомеров пентанола, изомеров гексанола, изомеров гептанола, изомеров октанола, изомеров нонанола, изомеров деканола, 2-этилгексанола, триметилгексанола, циклогексанола, жирных спиртов, содержащих от 11 до 20 атомов углерода, винилового спирта, аллилового спирта и любых их комбинаций.

18. Способ по п. 9, в котором материал с функциональными циклоалифатическими изоцианатными группами содержит продукт реакции изофорондиизоцианата и монофункционального спирта, причем материал с функциональными циклоалифатическими изоцианатными группами имеет изоцианатную функциональность, по меньшей мере, 2,3 и температуру стеклования между 25°С и 65°С.

19. Способ по п. 9, в котором смола имеет массовое отношение материала с функциональными циклоалифатическими изоцианатными группами к материалу с функциональными алифатическими изоцианатными группами от 95:5 до 50:50.

| JP 2001294750 A, 23.10.2001 | |||

| US 4874812 A, 17.10.1989; | |||

| US 4419513 A, 06.12.1983; | |||

| US 2004005413 A1, 08.01.2004 |

Авторы

Даты

2015-07-10—Публикация

2010-08-24—Подача