Изобретение относится к нефтедобывающей промышленности. Предназначено для разобщения ствола обсадной колонны скважины между погружным насосом и оборудованием для сепарирования добываемой жидкости от механических примесей, а также может быть использовано в процессе освоения и эксплуатации нефтяных и газовых скважин.

Известен механический пакер по патенту RU №2139408 для герметичного перекрытия ствола скважины, содержащий шток с выполненной на нем системой фигурных пазов, узел герметизации с уплотнительными элементами, упирающимся в упор на штоке, и якорный узел с подпружиненными шлипсами, приводимыми в действие подвижным конусом, механический пакер приводят из транспортного положения в рабочее положение путем его подъема на 0,3-0,6 метра в обсадной трубе и последующего спуска. Недостатками известного устройства являются низкая надежность якоря, в частности фигурных пазов, вследствие износа от воздействия механических частиц породы.

Известен механический пакер для герметизации перекрытия ствола скважины по патенту RU №2092675, содержащий шток, узел герметизации с уплотнительным элементом, упором уплотнительного элемента и подвижным конусом, а также якорный узел с раздвижными шлипсами. При установке в рабочее положение якорный узел приводится в движение от гидропривода.

Описанные типы пакеров имеют общий недостаток - необходимость применения якорных устройств. Использование пакеров с якорными устройствами для герметизации ствола скважины с оборудованием для борьбы с механическими примесями (сепараторы, фильтры) ограничено, т.к. требует обязательной трудоемкой и дорогостоящей подготовки ствола скважины с привлечением оборудования для капитального ремонта.

Прототипом предлагаемого изобретения можно считать пакер по патенту RU №43582, включающий закрепленные на колонне труб посредством внутренних труб самоуплотняющиеся манжеты с системой гидравлической распакеровки. Несмотря на отсутствие якорного устройства, пакер отличается конструктивной сложностью и для установки в рабочее положение требует проведения ряда технологических манипуляций, в том числе создания в стволе скважины давления промывочной жидкости с помощью специального наземного оборудования (передвижных насосных установок).

Таким образом, задача, на решение которой направлена заявленное изобретение, состоит в усовершенствовании конструкции гидравлического пакера, техническим результатом которого является снижение себестоимости установки пакера, повышение удобства обслуживания, в том числе за счет отсутствия якорного устройства, а также - исключения необходимости привлечения дополнительного наземного оборудования.

Указанный технический результат достигается тем, что в гидравлическом пакере, имеющем шток с резьбовыми концами, установленный на штоке узел герметизации, включающий упор, подвижную обойму и расположенный между ними уплотнительный элемент, и гидропривод, состоящий из гидроцилиндра с подпружиненным подвижным поршнем, нижний конец которого располагается во внутренней расточке подвижной обоймы.

Новизной изобретения является то, что на крышке гидроцилиндра установлены шаровой обратный клапан и дифференциальный клапан, гидравлически связанные между собой общей камерой, сообщающейся с выходом погружного насоса, при этом дифференциальный клапан снабжен радиальным каналом, который при остановке погружного насоса связывает надпоршневую полость гидроцилиндра с межтрубным пространством.

Предусмотрен частный случай выполнения изобретения.

Поршень гидроцилиндра по наружному диаметру герметизируется V-образными манжетами.

Выполнение поршня гидроцилиндра, который по наружному диаметру герметизируется V-образными манжетами, позволяет устранить возможное заклинивание в сопряжении «поршень-корпус гидроцилиндра» за счет увеличения поля допуска по наружному диаметру.

Наличие гидропривода обеспечивает повышенную эффективность работы гидравлического пакера, при этом давление в гидроприводе создается при работе погружного насоса, передаваемого трубкой высокого давления через специальную головку.

Возможность осуществления изобретения, охарактеризованного приведенной выше совокупностью признаков, подтверждается описанием гидравлического пакера, выполненного в соответствии с настоящим изобретением. Описание сопровождается следующими графическими материалами:

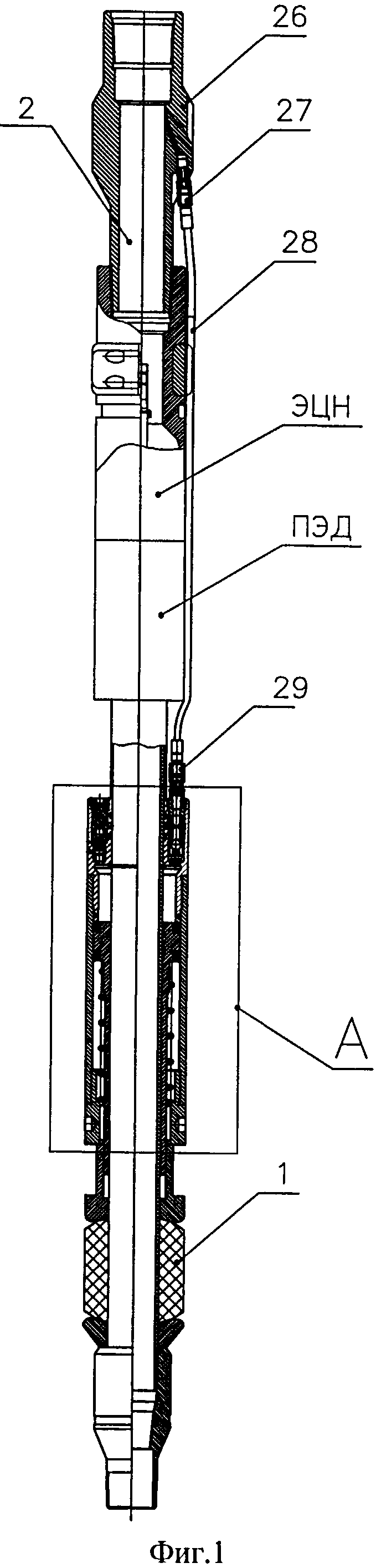

Фиг.1 - общий вид гидравлического пакера;

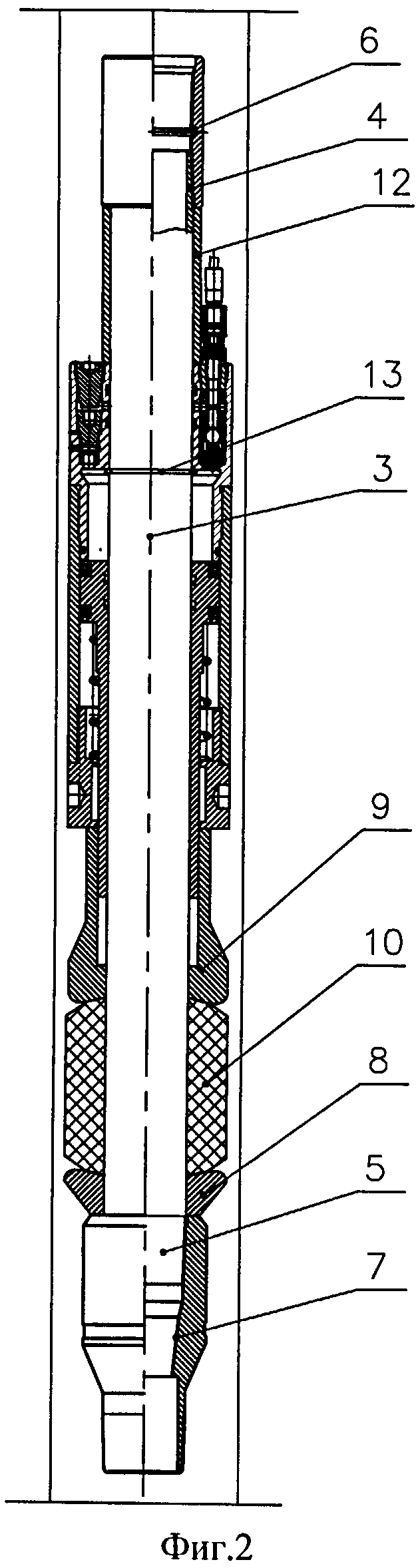

Фиг.2 - пакерный узел гидравлического пакера в транспортном положении;

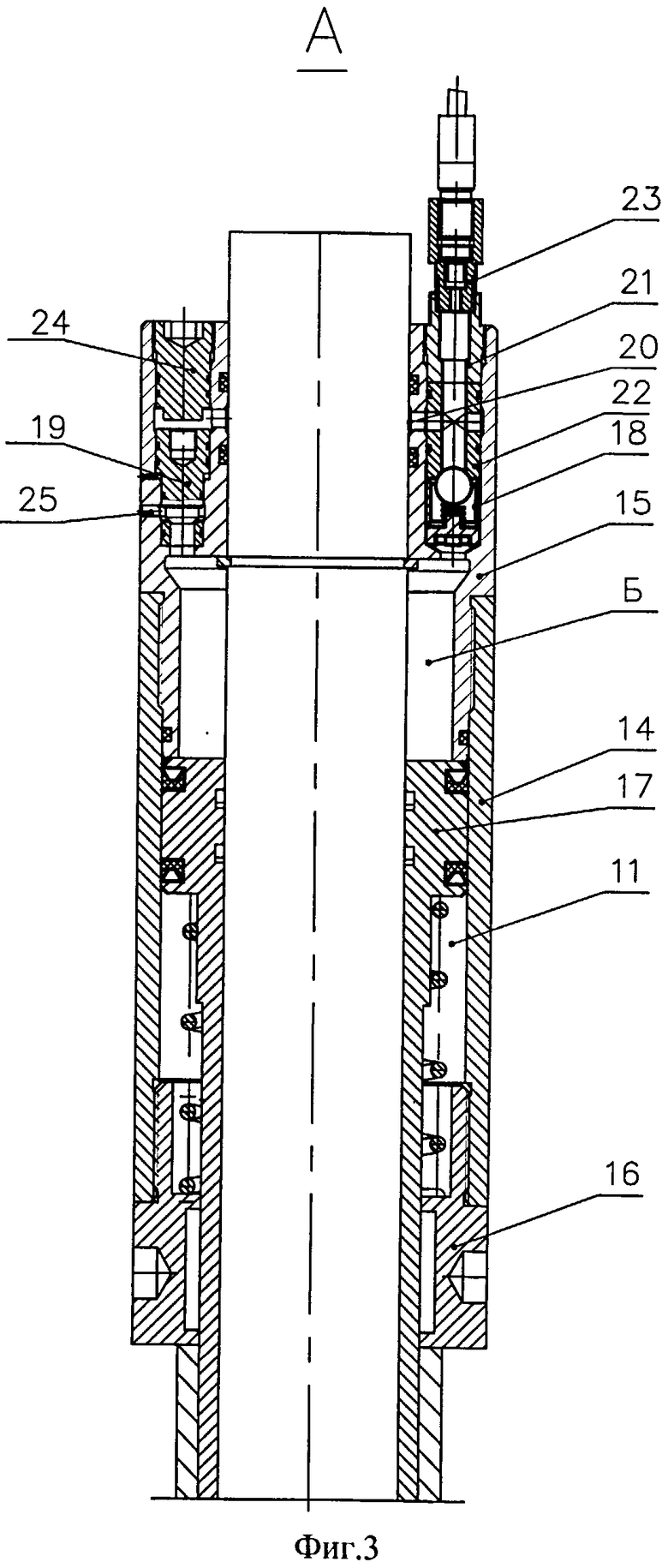

Фиг.3 - гидропривод пакера А;

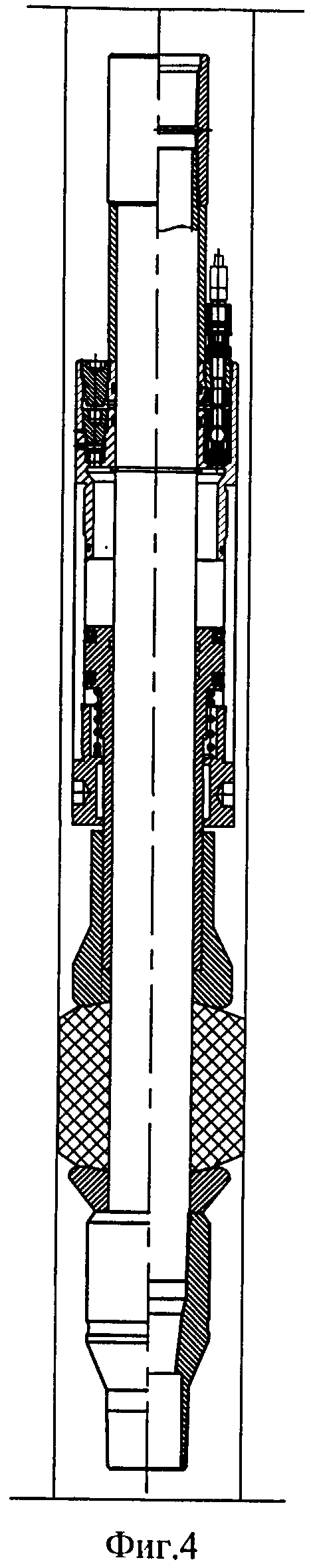

Фиг.4 - гидравлический пакер в рабочем положении.

Гидравлический пакер (Фиг.1) включает в себя пакерный узел 1 и гидропривод пакера А с узлом подвода давления 2.

Пакерный узел 1 (фиг.2) включает шток 3 с резьбовыми концами 4 и 5, на которых устанавливаются соответственно муфта 6 и переводник 7. На штоке 3 установлен узел герметизации, содержащий упор 8, подвижную обойму 9 и расположенный между ними уплотнительный элемент 10. Уплотнительный элемент 10 выполняется из упругого материала, например, резины.

В гидропривод пакера А (фиг.3) входит гидроцилиндр 11, который устанавливается на штоке 3 и фиксируется от продольного перемещения с помощью распорной втулки 10 и стопорного кольца 13.

Гидроцилиндр 11 включает корпус 14, крышку 15, основание 16 и подпружиненный поршень 17. На крышке 15 установлены шаровой обратный клапан 18 и дифференциальный клапан 19, гидравлически связанные между собой общей камерой 20, сообщающейся трубкой высокого давления 28 с выходом погружного насоса (см. фиг.1).

Шаровой обратный клапан 18 поджимается крышкой 21 и распорной втулкой 22 с отверстиями, выходящими в общую камеру 20. В крышке 21 на резьбе устанавливается штуцер 23 для подсоединения к трубке высокого давления 28.

Расстояние между торцами крышки 24 и дифференциального клапана 19 по величине должно быть больше длины хода последнего. При наличии давления в общей камере 20 дифференциальный клапан 19 перекрывает радиальный канал 25, связывающий находящуюся под давлением надпоршневую полость Б с межтрубным пространством скважины.

Узел подвода давления к гидроприводу (фиг.1) включает специальную головку 26, штуцер 27, заполненную маслом трубку высокого давления 28 с ниппелями 29.

Гидравлический пакер используется следующим образом.

В транспортном положении подпружиненный поршень 17 гидроцилиндра 11 находится в крайнем верхнем положении.

Погружной насосный агрегат с пакером спускается на заданную отметку в скважине. При этом выход погружного насоса через специальную головку 26 трубкой высокого давления 28 связан с шаровым обратным клапаном 18 гидроцилиндра 11. Погружной агрегат запускается в работу, создавая необходимое рабочее давление, которое через трубку высокого давления 28 подается в общую камеру 20 (фиг.3), шаровой обратный клапан 18 открывается, пропуская рабочую жидкость в надпоршневую полость гидроцилиндра Б, под действием рабочего давления подпружиненный поршень 17 перемещается в нижнее положение, сжимая пружину и упираясь своим нижним концом в подвижную обойму 9, которая передает осевое усилие на уплотнительный элемент 10 (фиг.2), деформирует его, герметизируя межтрубное пространство.

В момент перевода пакера в рабочее положение дифференциальный клапан (фиг.3), также находящийся под действием давления погружного насоса, вследствие разности площадей дифференциального поршня располагается в крайнем нижнем положении и перекрывает радиальный канал 25, связывающий надпоршневую полость Б гидроцилиндра 11 с межтрубным пространством.

Перевод пакера в транспортное положение производится остановкой погружного насоса (фиг.4). При этом давление в общей камере 20 сбрасывается и под действием рабочего давления в надпоршневой полости Б гидроцилиндра 11 шаровой обратный клапан 18 закрывается, а дифференциальный клапан 19 перемещается в крайнее верхнее положение, открывая радиальный канал 25, который связывает надпоршневую полость Б гидроцилиндра 11 с межтрубным пространством (фиг.3). Давление в надпоршневой полости Б гидроцилиндра 11 выравнивается с давлением в межтрубным пространстве, вследствие чего происходит перемещение подпружиненного поршня 17 в исходное положение. Уплотнительный элемент 8 принимает первоначальные размеры и пакер приводится в транспортное положение.

Источники информации, принятые во внимание при составлении заявки:

1. Патент РФ на изобретение №2139408, (класс E21B 33/12), 1998.

2. Патент РФ на изобретение №2092675 (класс E21B 33/128), 1995.

3. Патент РФ на полезную модель №43582 (класс E21B 33/129), 2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР-РАЗОБЩИТЕЛЬ МЕХАНИЧЕСКИЙ | 2013 |

|

RU2554602C2 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ПЛАСТОВ СКВАЖИН | 2015 |

|

RU2621231C2 |

| ГИДРОПРИВОДНОЙ ПОГРУЖНОЙ НАСОСНЫЙ АГРЕГАТ | 2016 |

|

RU2628840C1 |

| СЕПАРАТОР МЕХАНИЧЕСКИХ ПРИМЕСЕЙ ДЛЯ ЖИДКОСТИ | 2014 |

|

RU2559277C1 |

| Разобщитель для герметизации ствола обсадной колонны скважины | 2021 |

|

RU2776498C1 |

| Разобщитель | 2019 |

|

RU2727998C1 |

| ИНСТРУМЕНТ ДЛЯ ПОДГОТОВКИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ К РАБОТЕ НАСОСНОГО ОБОРУДОВАНИЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2023 |

|

RU2818222C1 |

| ПАКЕР МЕХАНИЧЕСКИЙ | 2023 |

|

RU2821333C1 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2011 |

|

RU2483192C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ РЕЗЬБОВОГО МУФТОВОГО СОЕДИНЕНИЯ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ В СКВАЖИНЕ | 1995 |

|

RU2104388C1 |

Изобретение относится к нефтедобывающей промышленности. Предназначено для разобщения ствола обсадной колонны скважины между погружным насосом и оборудованием для сепарирования добываемой жидкости от механических примесей, а также может быть использовано в процессе освоения и эксплуатации нефтяных и газовых скважин. Гидравлический пакер содержит шток с резьбовыми концами, установленный на штоке узел герметизации, содержащий упор, подвижную обойму и расположенный между ними уплотнительный элемент, и гидропривод, включающий гидроцилиндр и систему клапанов. При этом концевая часть подпружиненного поршня гидроцилиндра расположена во внутренней расточке подвижной обоймы. На крышке гидроцилиндра установлены шаровой обратный клапан и дифференциальный клапан, гидравлически связанные между собой общей камерой, сообщающейся с выходом погружного насоса. При этом дифференциальный клапан снабжен радиальным каналом, который при остановке погружного насоса связывает надпоршневую полость гидроцилиндра с межтрубным пространством. Изобретение обеспечивает усовершенствование конструкции гидравлического пакера, повышение удобства обслуживания. 1 з.п. ф-лы, 4 ил.

1. Гидравлический пакер, имеющий шток с резьбовыми концами, установленный на штоке узел герметизации, включающий упор, подвижную обойму и расположенный между ними уплотнительный элемент, и гидропривод, состоящий из гидроцилиндра с подпружиненным подвижным поршнем, нижний конец которого располагается во внутренней расточке подвижной обоймы, отличающийся тем, что на крышке гидроцилиндра установлены шаровой обратный клапан и дифференциальный клапан, гидравлически связанные между собой общей камерой, сообщающейся с выходом погружного насоса, при этом дифференциальный клапан снабжен радиальным каналом, который при остановке погружного насоса связывает надпоршневую полость гидроцилиндра с межтрубным пространством.

2. Пакер по п.1, отличающийся тем, что поршень гидроцилиндра по наружному диаметру герметизируется V-образными манжетами.

| Устройство для вращательного колонкового бурения | 1929 |

|

SU43582A1 |

| Гидравлический пакер | 1974 |

|

SU509710A1 |

| СПОСОБ РАДИОСВЯЗИ ПО ИЗЛОМАННОЙ ТРАССЕ РАЗВЕТВЛЕННЫХ ПОДЗЕМНЫХ ГОРНЫХ ВЫРАБОТКАХ | 0 |

|

SU175536A1 |

| ПАКЕР (ВАРИАНТЫ) | 1999 |

|

RU2175710C2 |

| CN 102900394 A, 30.01.2013 | |||

Авторы

Даты

2015-07-10—Публикация

2013-12-10—Подача