Изобретение относится к устройствам для создания пульсирующего газового потока, а конкретно к клапану-пульсатору роторного типа, и может быть использовано в химической, пищевой, микробиологической и других отраслях промышленности для интенсификации технологических процессов, связанных с обработкой дисперсной твердой фазы, например сушки, смешения, диспергирования и т.п.

Известно (Айштейн В.Г., Баскаков А.П., Берг Б.В. и др. Псевдоожижение. - М.: Химия, 1991 - С.299-309), что осуществление ряда технологических процессов в псевдоожиженном (кипящем) слое невозможно из-за каналообразования при обработке материалов, склонных к аутогезии, избыточного пылеуноса, ограничений по скорости газа и др.

В значительной мере эти недостатки преодолеваются при использовании пульсирующего слоя дисперсного материала, создаваемого при продувании материала газовым потоком с периодически меняющейся во времени скоростью. Устройствами, позволяющими реализовать прерывистую подачу газа в рабочую камеру технологического аппарата, являются клапаны-пульсаторы, в частности дроссельные пульсаторы.

Известен дроссельный пульсатор (Gawrzynski, Z. and Glaser, R. Drying in a Pulsed-fluid Bed with Relocated Gas Strim. Drying Fechnology, v.l4, p.1121-1172, 1996), содержащий корпус с крышками, оснащенный подшипниковыми опорами, выполненный в виде полого цилиндра, имеющий отверстия, сообщающиеся с технологическим аппаратом и линией подачи газа, газораспределительный элемент, выполненный с возможностью закрепления в подшипниковых опорах.

Использование газораспределительного элемента, представляющего собой вращающийся диск, оснащенный отверстием в виде сегмента круга с углом 120°, ось которого соединена с приводом, позволяющим регулировать частоту его вращения, недостаточно эффективно для интенсификации технологического процесса, хотя поток газа поступает последовательно в разные три зоны обрабатываемого материала за счет того, что отверстие вращающегося диска совмещается последовательно с тремя камерами, а затем через патрубки поступает в рабочую камеру технологического аппарата.

Применение таких устройств для создания пульсирующего слоя, как правило, малоэффективно, поскольку время, в течение которого газ проходит через пульсатор, существенно превышает время, когда вращающийся диск перекрывает поток. В этом случае слой материала в аппарате не успевает осесть после единичного импульса подачи газа и структура слоя практически не отличается от структуры обычного псевдоожижения, что нивелирует такое преимущество конструкции, как подача газа последовательно в три зоны технологического аппарата. Известный клапан не позволяет создавать в технологическом аппарате режимы пульсирующего псевдоожижения и, соответственно, эффективно обрабатывать тонкодисперсные и склонные к агломерации высоковлажные материалы.

Известен принятый за прототип клапан-пульсатор роторного типа (Балахнина А.В., Василишин М.С. Прерыватели потока газа с пульсирующим слоем дисперсного материала // Технологии и оборудование химической, биологической и пищевой промышленности: Материалы всероссийской научно-практической конференции студентов, аспирантов и молодых ученых (15-16 мая 2008 г., Бийск)/Алт.гос.техн.ун-т, БТИ. - Бийск: Изд-во Алт.гос.техн.ун-та, 2008. - С.36-40), содержащий корпус с крышками, оснащенный подшипниковыми опорами, выполненный в виде полого цилиндра, имеющий отверстия, сообщающиеся с технологическим аппаратом и линией подачи газа, установленный в подшипниковых опорах ротор с отверстиями на боковой поверхности для прохода газа.

Выполнение ротора в виде сплошного цилиндра с перпендикулярно к его оси выполненным каналом с образованием двух диаметрально расположенных отверстий на его боковой поверхности для прохода газа создает большую нагрузку на подшипниковые опоры, придает инерционность ротору, увеличивает энергопотребление.

На корпусе клапана выполнены два диаметрально расположенных отверстия, одно из которых сообщается с линией подачи газа, второе - с технологическим аппаратом. При вращении ротора его отверстия периодически совмещаются с отверстием корпуса клапана, соединенного с технологическим аппаратом, и газ также периодически проходит в технологический аппарат, но подается в какую-либо одну зону, что недостаточно эффективно для интенсификации технологического процесса и также не позволяет обрабатывать склонные к агломерации высоковлажные материалы.

Известные клапаны создают пульсирующую подачу газа или периодически в одну зону или последовательно в три разных зоны. Для смены цикла подачи газа в технологический аппарат требуются две разные конструкции клапана. Каждый из известных клапанов пригоден к использованию в узком диапазоне технологических параметров.

Задачей заявляемого технического решения является разработка универсальной конструкции клапана-пульсатора роторного типа, позволяющего повысить его эксплуатационные возможности путем увеличения ассортимента обрабатываемых материалов и расширения диапазона технологических параметров обработки за счет создания условий по вариативности создания пульсирующей подачи газа последовательно в четыре зоны или последовательно попарно в две зоны технологического аппарата в соответствии с существующей потребностью.

Поставленная задача решается предложенной конструкцией клапана-пульсатора роторного типа, содержащего корпус с крышками, выполненный в виде полого цилиндра, имеющий отверстия, сообщающиеся с технологическим аппаратом и линией подачи газа, оснащенный подшипниковыми опорами, в которых установлен ротор с отверстиями на боковой поверхности для прохода газа. Особенность заключается в том, что корпус оснащен четырьмя попарно диаметрально расположенными отверстиями на его боковой поверхности, сообщающимися через штуцеры с технологическим аппаратом, ротор выполнен полым, оснащен отверстием, сообщающимся с линией подачи газа, размещенным в его торцевой части, и двумя диаметрально расположенными отверстиями на его боковой поверхности, сообщающимися через отверстия корпуса с технологическим аппаратом, внутри ротора установлен стакан, боковая поверхность которого оснащена тремя отверстиями, сообщающимися через отверстия ротора и корпуса с технологическим аппаратом, два из которых расположены диаметрально, а ось третьего смещена по отношению к оси любого из двух других отверстий на угол 70°, при этом стакан выполнен с возможностью поворота и фиксации таким образом, что одно или два отверстия на его боковой поверхности совпадают с одним или двумя отверстиями на боковой поверхности ротора.

Сравнение заявленного технического решения с прототипом показывает, что предложенный клапан-пульсатор роторного типа отличается иным выполнением ротора - полый, тонкостенный (в прототипе - сплошной с внутренним каналом, перпендикулярным оси ротора); иным расположением места подачи газа в клапан-пульсатор - торец ротора (в прототипе - боковая поверхность корпуса); наличием стакана с отверстиями внутри ротора; наличием четырех отверстий в корпусе, сообщающихся с технологическим аппаратом (в прототипе - одно отверстие); наличием двух отверстий на боковой поверхности ротора, сообщающихся через отверстия в корпусе с технологическим аппаратом (в прототипе - одно отверстие); обеспечением возможности изменения зонирования подачи газа одним и тем же устройством (в прототипе возможна периодическая подача газа только в какую-либо одну зону.

Требуемый режим пульсационной обработки материала обеспечивается заявляемым устройством путем подачи газа либо последовательно в четыре зоны по периферии технологического устройства, либо последовательно попарно в две зоны технологического устройства.

Переключение работы клапана-пульсатора с одного режима на другой должно осуществляться за короткое время и без значительных физических усилий.

В заявляемой конструкции указанная операция производится путем поворота стакана на угол 70° до совмещения третьего отверстия на его боковой поверхности с одним из диаметрально расположенных отверстий на боковой поверхности ротора (режим подачи газа последовательно в четыре зоны по периферии технологического устройства).

Второй режим (подача газа последовательно попарно в две зоны технологического устройства) реализуется при повороте стакана в обратном направлении на угол 70° до совмещения диаметрально расположенных отверстий на боковой поверхности стакана с соответствующими отверстиями на боковой поверхности ротора.

Величина угла между осями соответствующих отверстий на боковой поверхности стакана обусловлена необходимостью обеспечения оптимального промежутка, отделяющего отверстия друг от друга.

При малой величине такого промежутка (угол между осями отверстий меньше 70°) возрастает вероятность его механического разрушения в процессе длительной работы клапана-пульсатора.

Напротив, при увеличении промежутка (угол между осями отверстий больше 70°) возникают затруднения, связанные с «заклиниванием» стакана при его повороте, вследствие увеличения сил трения, особенно при работе с газом, нагретым до высокой температуры.

Фиксация стакана в роторе с совмещением его отверстий с отверстиями ротора позволяет создать определенную конфигурацию каналов для прохода газа.

Именно совокупность отличительных от прототипа признаков с остальными существенными признаками позволила достичь вышеуказанный технический результат, который невозможно получить при реализации технического решения по прототипу в силу его конструктивных особенностей, и решить поставленную задачу.

Число отверстий в корпусе клапана, оснащаемых штуцерами для подсоединения к технологическому аппарату, равное четырем является оптимальным. Увеличение их числа, например, до шести не только усложняет конструкцию, но и не способствует улучшению равномерности обработки материала. Уменьшение числа отверстий в корпусе клапана, оснащаемых штуцерами для подсоединения к технологическому аппарату, например, до трех не позволяет реализовать такой эффективный режим подачи газа как последовательный попарный через два смежных отверстия.

Последовательную подачу газа в четыре зоны технологического аппарата целесообразно применять при обработке тонкодисперсных материалов для предотвращения их уноса. Второй режим подачи газа целесообразен при обработке высоковлажных материалов, отличающихся значительными силами адгезионно-когезионного взаимодействия для разрушения агломератов и повышения надежности псевдоожижения.

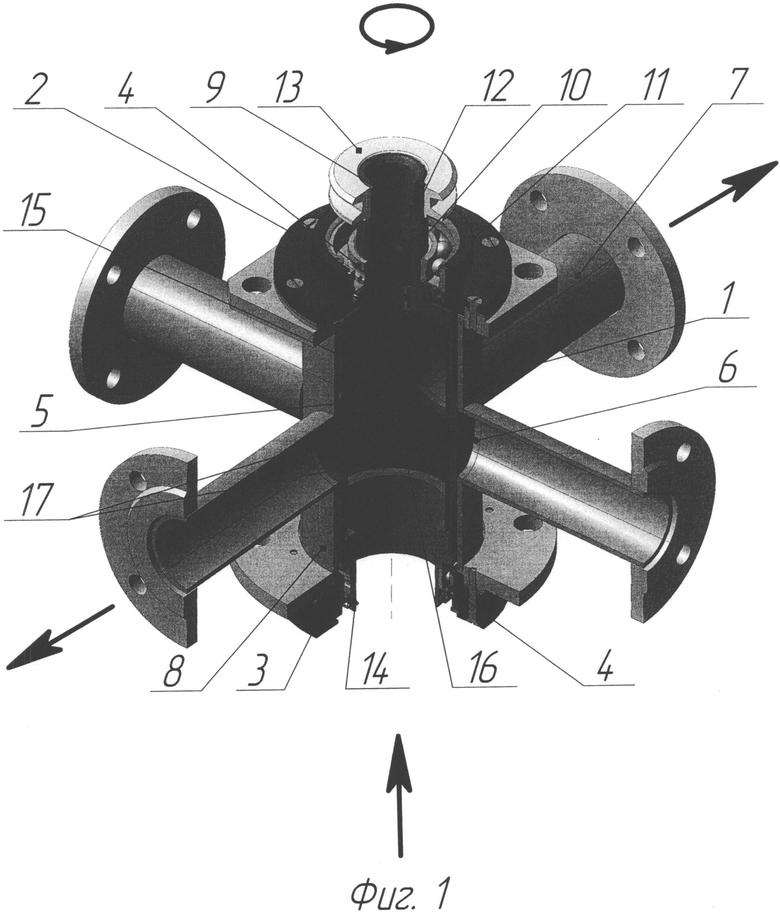

Предлагаемый клапан-пульсатор роторного типа иллюстрируется графическими изображениями:

На Фиг. 1 показан общий вид клапана с выборкой продольного сегмента, обеспечивающий подачу газа последовательно попарно в две зоны.

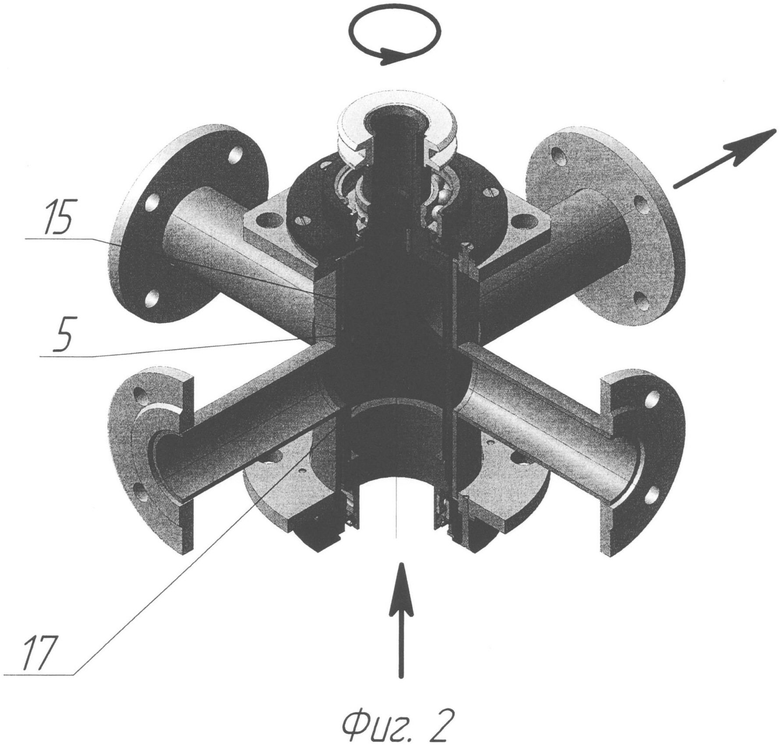

На Фиг. 2 показан общий вид клапана с выборкой продольного сегмента, обеспечивающий подачу газа последовательно в четыре зоны.

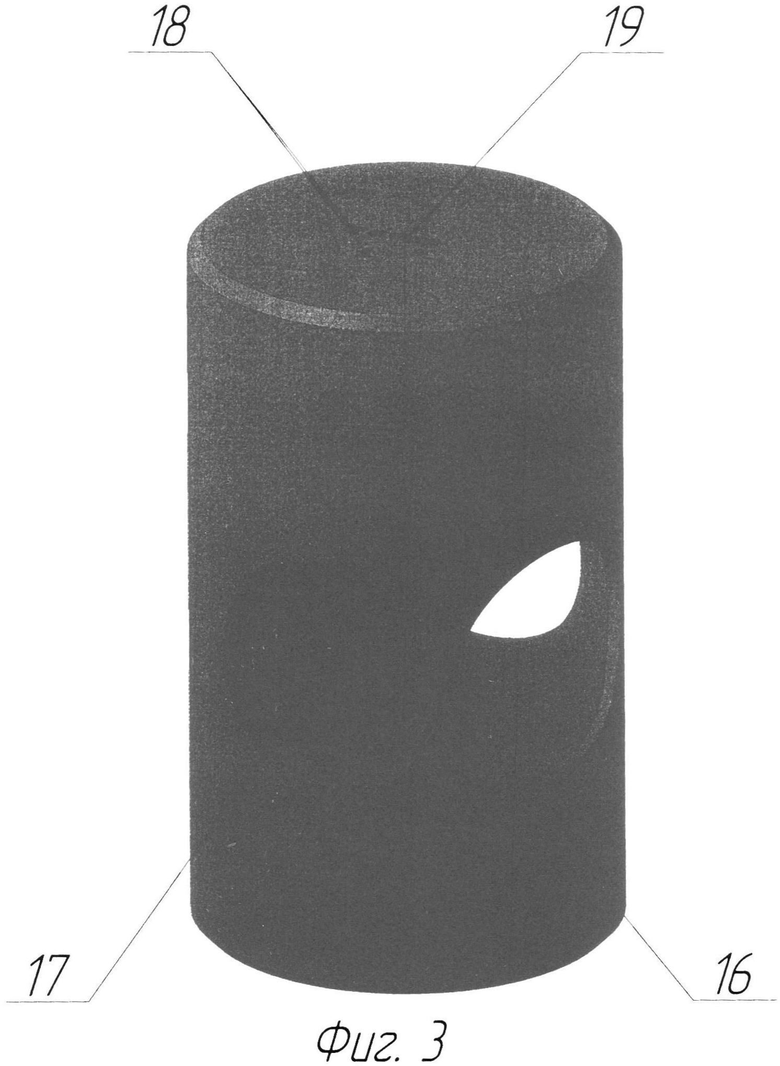

На Фиг. 3 показан общий вид стакана.

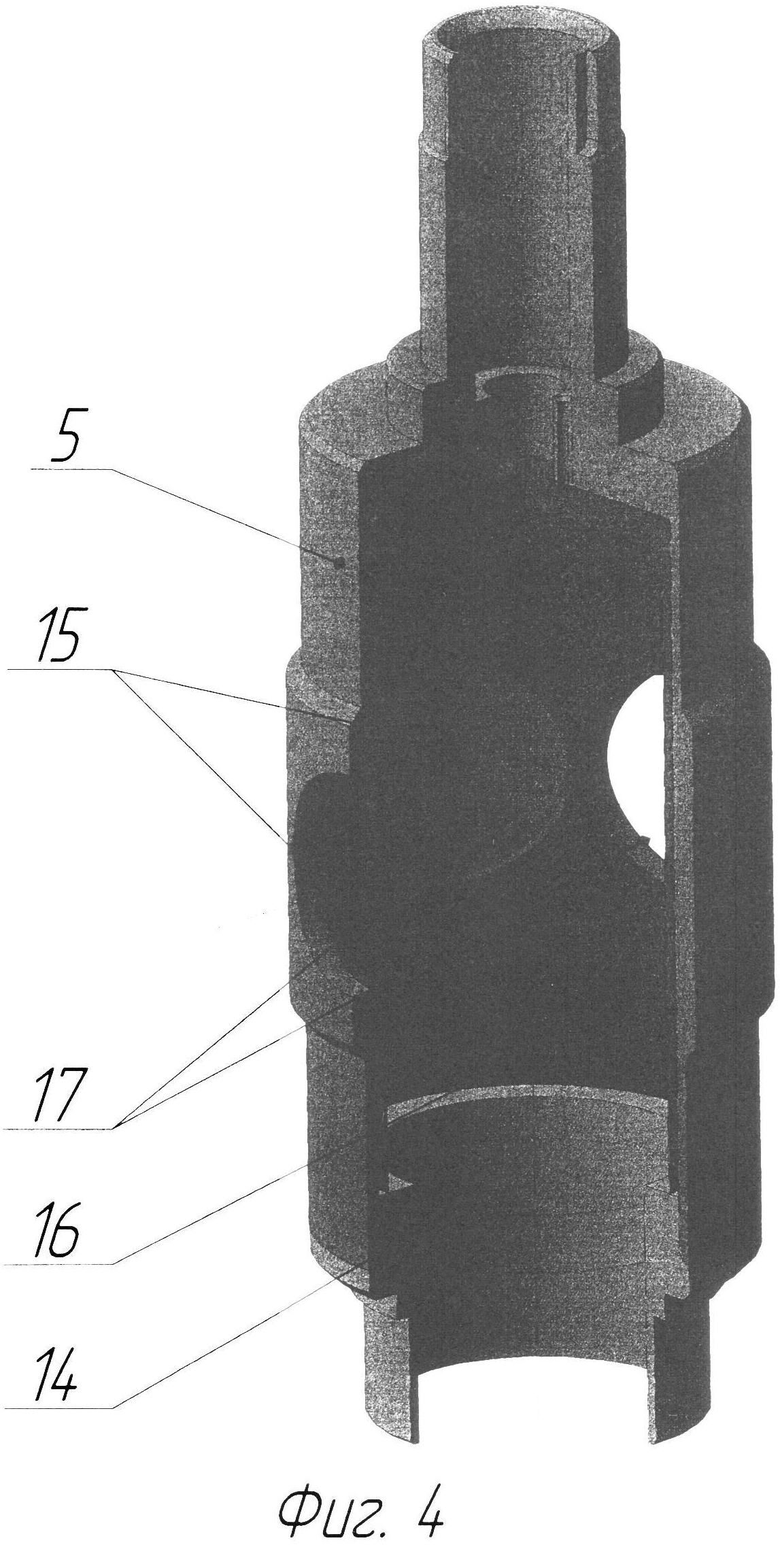

На Фиг. 4 показан общий вид ротора с выборкой продольного сегмента, обеспечивающий подачу газа последовательно попарно в две зоны.

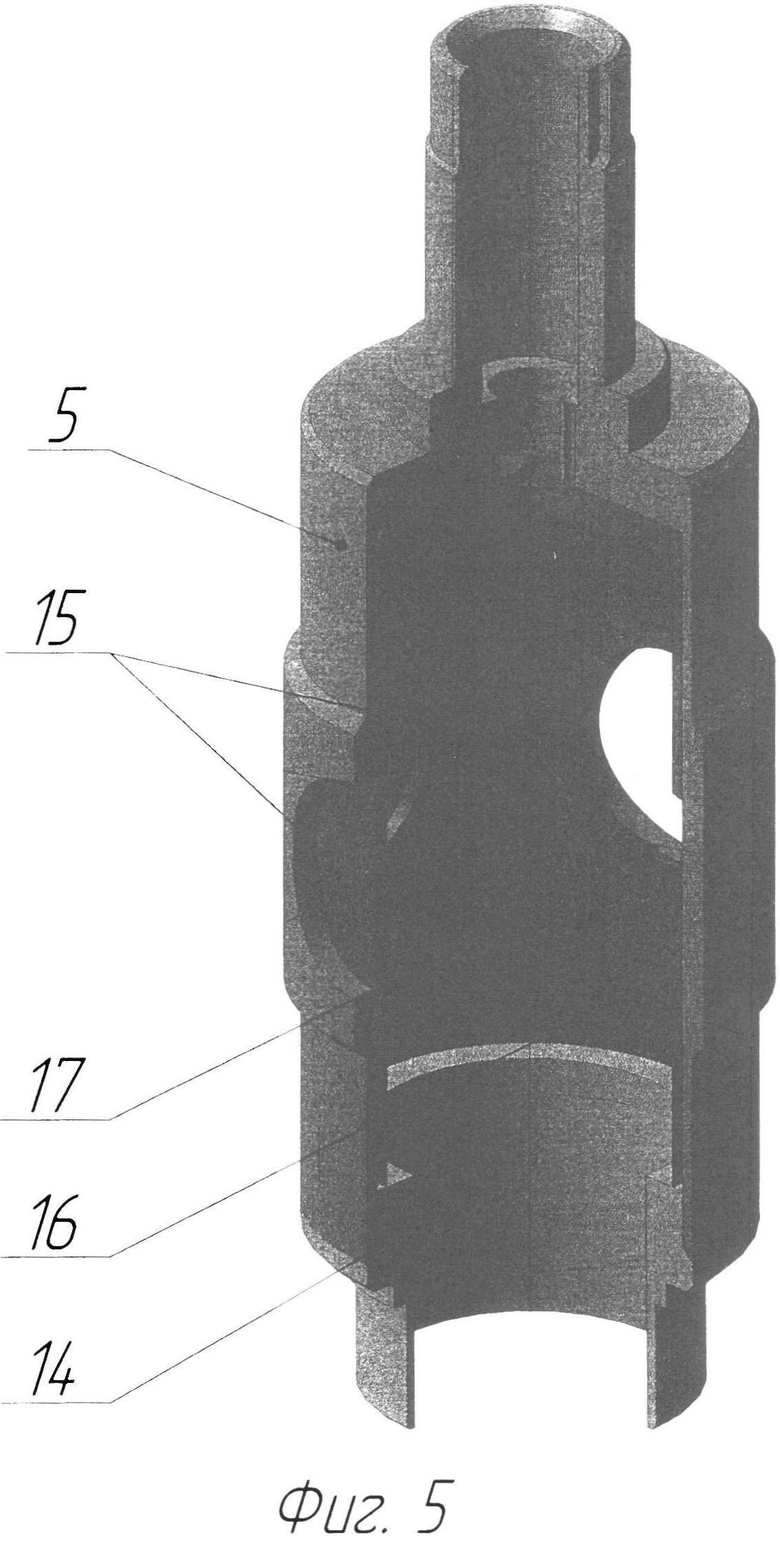

На Фиг. 5 показан общий вид ротора с выборкой продольного сегмента, обеспечивающий подачу газа последовательно в четыре зоны.

Клапан-пульсатор содержит корпус 1, крышки 2 и 3, подшипниковые опоры 4, в которых установлен ротор 5. Корпус 1 на боковой поверхности имеет четыре отверстия 6, каждое из которых снабжено штуцером 7 для подсоединения к технологическому аппарату (условно не показан). Корпус 1 снабжен штуцером 8, подключенным к линии подачи газа. Ротор 5 в верхней части оснащен втулкой 9 с рисками на внутренней поверхности, со сквозным отверстием под заглушку 10 и отверстием под стопорный винт 11. На хвостовой части втулки 9 при помощи шпонки 12 закреплен шкив 13, обеспечивающий передачу вращения ротору 5. Ротор 5 в нижней части резьбовым соединением скреплен с патрубком 14, через который газ поступает в его внутреннюю полость. Боковая поверхность ротора 5 оснащена двумя диаметрально расположенными отверстиями 15. Ротор 5 в средней части по наружной поверхности выполнен с утолщением для обеспечения плотной посадки в корпус 1. Внутри ротора 5 размещен стакан 16, имеющий на боковой поверхности три отверстия 17. Верхний торец стакана 16 контактирует с торцевой поверхностью втулки 9, а нижний - с выступом на патрубке 14. Верхний торец стакана 16 оснащен двумя отверстиями 18 и пазом 19, с помощью которых проводится фиксация взаимного расположения отверстий на боковых поверхностях ротора 5 и стакана 16 в соответствии с существующей потребностью. Для облегчения конструкции клапана-пульсатора и исключения заклинивания стакан 16 изготавливают из материала с низким коэффициентом трения по металлу, например из фторопласта.

Клапан-пульсатор работает следующим образом.

Осуществляют выбор зонирования подачи газа. Совмещают отверстия 15 ротора 5 с диаметрально расположенными отверстиями 17 стакана 16, обеспечивая создание двух каналов для прохода газа, или совмещают одно из отверстий 15 ротора 5 с отверстием 17 стакана 16, ось которого смещена по отношению к оси любого из двух других отверстий 17 стакана 16 на угол 70°.

Для создания требуемого режима подачи пульсирующего газового потока в рабочую камеру технологического аппарата паз 19 совмещают с одной из двух рисок, нанесенных на внутреннюю поверхность втулки 9, и фиксируют стопорным винтом 11, после чего во втулку 9 вкручивают заглушку 10.

Совместное вращение ротора 5 и зафиксированного в нем в одном из двух положений стакана 16 осуществляют посредством клиноременной передачи (условно не показана) через шкив 13. При этом стационарный газовый поток, поступающий во внутреннюю полость ротора 5 через патрубок 14, преобразуется в пульсирующий за счет периодического прохождения через определенные штуцеры 7 корпуса 1.

Пульсирующий с определенной частотой поток газа поступает либо последовательно в четыре зоны по периферии технологического аппарата, либо последовательно попарно в две зоны технологического аппарата. При этом в рабочей камере аппарата создаются различные гидродинамические режимы обработки материала.

Заявителем создан опытный образец клапана-пульсатора, успешно прошедший экспериментальную проверку.

Таким образом, заявляемое техническое решение практически реализуемо и позволяет решить поставленную задачу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухтактный доильный аппарат | 1982 |

|

SU1209114A2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2272910C1 |

| ПУЛЬСАТОР | 2013 |

|

RU2533600C1 |

| ПЕРЕНОСНАЯ ДОИЛЬНАЯ УСТАНОВКА | 2008 |

|

RU2366164C1 |

| Доильный аппарат | 1979 |

|

SU791344A1 |

| ГИДРОПРИВОДНОЙ НАСОСНЫЙ АГРЕГАТ (ВАРИАНТЫ) | 1997 |

|

RU2123135C1 |

| СПОСОБ МАШИННОГО ДОЕНИЯ МЛЕКОПИТАЮЩИХ ЖИВОТНЫХ И НИЗКОВАКУУМНЫЙ ДОИЛЬНЫЙ АППАРАТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2340167C1 |

| Установка для смешения компонентов смесевого твердого ракетного топлива | 2022 |

|

RU2796958C1 |

| СУШИЛКА С ПУЛЬСИРУЮЩИМ СЛОЕМ | 2006 |

|

RU2306510C1 |

| ГИДРОДИНАМИЧЕСКИЙ ПУЛЬСАТОР | 2010 |

|

RU2448236C1 |

Изобретение относится к клапану-пульсатору роторного типа и может быть использовано в химической, пищевой, микробиологической и других отраслях промышленности. Клапан-пульсатор содержит корпус с крышками, выполненный в виде полого цилиндра, имеющий отверстия, сообщающиеся с технологическим аппаратом и линией подачи газа, оснащенный подшипниковыми опорами, в которых установлен ротор с отверстиями на боковой поверхности для прохода газа. Корпус оснащен четырьмя попарно диаметрально расположенными отверстиями на его боковой поверхности, сообщающимися через штуцеры с технологическим аппаратом. Ротор выполнен полым, оснащен отверстием, сообщающимся с линией подачи газа, размещенным в его торцевой части, и двумя диаметрально расположенными отверстиями на его боковой поверхности, сообщающимися через отверстия корпуса с технологическим аппаратом. Внутри ротора установлен стакан, боковая поверхность которого оснащена тремя отверстиями, сообщающимися через отверстия ротора и корпуса с технологическим аппаратом, два из которых расположены диаметрально, а ось третьего смещена по отношению к оси любого из двух других отверстий на угол 70°. Стакан выполнен с возможностью поворота и фиксации таким образом, что одно или два отверстия на его боковой поверхности совпадают с одним или двумя отверстиями на боковой поверхности ротора. Изобретение позволяет повысить эксплуатационные возможности путем увеличения ассортимента обрабатываемых материалов и расширения диапазона технологических параметров обработки. 5 ил.

Клапан-пульсатор роторного типа, содержащий корпус с крышками, выполненный в виде полого цилиндра, имеющий отверстия, сообщающиеся с технологическим аппаратом и линией подачи газа, оснащенный подшипниковыми опорами, в которых установлен ротор с отверстиями на боковой поверхности для прохода газа, отличающийся тем, что корпус оснащен четырьмя попарно диаметрально расположенными отверстиями на его боковой поверхности, сообщающимися через штуцеры с технологическим аппаратом, ротор выполнен полым, оснащен отверстием, сообщающимся с линией подачи газа, размещенным в его торцевой части, и двумя диаметрально расположенными отверстиями на его боковой поверхности, сообщающимися через отверстия корпуса с технологическим аппаратом, внутри ротора установлен стакан, боковая поверхность которого оснащена тремя отверстиями, сообщающимися через отверстия ротора и корпуса с технологическим аппаратом, два из которых расположены диаметрально, а ось третьего смещена по отношению к оси любого из двух других отверстий на угол 70°, при этом стакан выполнен с возможностью поворота и фиксации таким образом, что одно или два отверстия на его боковой поверхности совпадают с одним или двумя отверстиями на боковой поверхности ротора.

| Пульсатор | 1982 |

|

SU1103876A1 |

| Пульсатор | 1982 |

|

SU1097354A2 |

| Пульсатор | 1980 |

|

SU891108A1 |

| ПУЛЬСАТОР | 1993 |

|

RU2102108C1 |

| ПНЕВМАТИЧЕСКИЙ ПУЛЬСАТОР^l;jUn;k*'-T;jUvCS'lA>&)I ^fe^^i4a^O'"fc^t<A | 0 |

|

SU317393A1 |

| US 6655830 B1, 02.12.2003; | |||

| US 4508665 A, 02.04.1985 | |||

Авторы

Даты

2015-07-10—Публикация

2014-06-17—Подача