Область техники, к которой относится изобретение

Изобретение относится к газотурбинным двигателям. Также изобретение относится к способу защиты газотурбинного двигателя, содержащего компрессор, камеру сгорания и турбину, от высокодинамических процессов.

Изобретение, кроме того, относится к газотурбинному двигателю для осуществления указанного способа.

Уровень техники

Оборудование для измерения пульсаций представляет собой единую часть системы защиты газовой турбины. Назначение оборудования состоит в наблюдении за явлениями сгорания, такими как пульсации (скрежет, грохот, гудение и т.д.), с обеспечением немедленной остановки двигателя или изменения рабочей точки двигателя в случае появления внезапных сильных пульсаций или длительных пульсаций умеренного уровня для защиты двигателя от серьезного повреждения.

Отслеживание пульсации в газовых турбинах необходимо, поскольку сгорание выполняется близко к пределу обеднения смеси для снижения количества выбросов. Нестабильное горение в камере сгорания влияет на поток и генерирует мощные акустические волны. Эти волны воздействуют на элементы конструкции камеры сгорания высокой тепловой нагрузкой. Если механические вибрации частей, на которые воздействуют горячие газы камеры сгорания, соответствуют в некоторой степени нагрузке акустических пульсаций, происходит существенный износ, приводящий к уменьшению срока службы или даже немедленному отказу.

Пульсации в камере сгорания газовой турбины обычно измеряют непосредственно внутри камеры сгорания, для того, чтобы иметь точные результаты измерений во всем спектре частот пульсаций. Преобразование физических флуктуации давления горячего газа в электрический выходной сигнал (высокая частота, напряжение или ток, или в цифровой форме) выполняют с помощью высокотемпературного динамического датчика (микрофона, преобразователя динамического давления, устройства съема динамического давления; пьезоэлектрического, пьезорезистивного, емкостного датчика, датчика деформации, оптического датчика или датчика, работающего на любом другом принципе), который скомбинирован с соответствующей предварительной обработкой сигнала (Примечание: принцип работы конкретного датчика не имеет отношения к раскрытому ниже изобретению).

Однако непосредственное измерение напряжений или нагрузок единственной детали конструкции здесь не рассматривается. Такой вид подхода ограничен измеряемым элементом конструкции, и сигнал нельзя использовать для того, чтобы сделать вывод о механических нагрузках в других деталях, измерения в которых не были произведены. Акустический сигнал является непосредственным возбудителем для конструкции в целом.

Предварительно обработанный сигнал датчика подвергают последующей обработке, выделяют один или больше диапазонов частот наблюдения, которые индивидуально анализируют и оценивают с помощью соответствующего алгоритма в логической схеме защиты газовой турбины. Фильтрацию сигнала обычно выполняют с помощью аналоговых фильтров. Результаты фильтрации позволяют определить перекрестные помехи между соседними диапазонами. Лучшая процедура фильтрации описана в документе ЕР 1688671 А1 или в US 7751943, где значения полученного диапазона частот выделяют в область частот. Амплитуды этих диапазонов фильтрации затем используют, как меру для изменения рабочей точки двигателя (например, снижения выходной мощности) или для немедленного выключения двигателя, или использования его в качестве параметра управления обратной связью для системы активного управления процессами в камере (АСС), для оптимизации рабочих характеристик и управления нестабильностью.

Пульсации двигателя не являются полностью прогнозируемыми и зависят от различных параметров: качества топлива, соотношения горючее/окислитель, рабочих режимов сгорания, неисправностей топливных систем, износа уплотнений, изменения массового расхода компрессора, гидродинамической инерции и т.д. Недостаток используемого в настоящее время способа защиты двигателя состоит в том, что параметры для определения пороговых значений (интенсивность пульсаций, инерционность, частотные диапазоны) для осуществления определенных действий по защите двигателя (сигнал тревоги, регулировка рабочей точки, отключение двигателя и т.д.) до настоящего времени всегда были основаны на слабых эмпирических доказательствах с использованием формы повреждения проверяемых элементов конструкции. Это ограничивает степень доверия к более старым конструкциям двигателя, которые прошли несколько циклов проверки, и не позволяют определять какую-либо защиту для новых газотурбинных систем, для которых не доступен опыт работы в натурных испытаниях.

Установка камер сгорания на новые двигатели или двигатели, прошедшие техническое обслуживание, обычно оптимизируют по мощности, эффективности и сроку службы, используя спектральный анализ сигнала динамической пульсации. Во время этой процедуры параметры сгорания обычно настраивают таким образом, чтобы уменьшить наибольший пик доминантного акустического режима. Это может привести к заблуждениям по следующим причинам:

а) в настоящее время невозможно определить максимально допустимый уровень пульсации определенного пика или частотного диапазона для непрерывной работы двигателя, используя только метки износа элементов конструкции, на которые воздействует горячий газ. Эмпирический подход не дает ответ на вопрос о влиянии акустических колебаний на повреждения конструкции;

б) наибольший пик пульсации может не быть единственным ответственным за резонансы в конструкции, в то время, как более низкие пики пульсаций могут непосредственно вызывать пульсацию конструкции.

Эти регулировки двигателя также требуются, когда выполняют обновление элементов двигателя (например, обновление набора лопаток компрессора). Спектр пульсаций может затем быть другим и эмпирическое обоснование для оптимальной регулировки двигателя и защиты должно быть восстановлено, что может потребовать несколько лет отладки.

Текущее состояние предшествующего уровня техники при мониторинге пульсаций газовых турбин, работающих в тяжелых условиях, хорошо описано в ссылочном документе "Technical Progress Report; Castaldini, C., CMC-Engineering; Guidelines for Combustor Dynamic Pressure Monitoring, EPRI, Palo Alto, CA, 2004, Product ID: 1005036". Мониторинг пульсаций в настоящее время представляет собой стандартный инструмент для регулирования газовой турбины, работающей в тяжелых условиях, для защиты двигателя от действия мгновенных опасных пиков пульсаций (см., например, документы ЕР 1688671 А1 или US 5719791), а также использование автоматизированной обратной связи (см. GB 2042221 А) для управления выхлопом и активного демпфирования или просто мониторинга акустических параметров камеры сгорания путем записи тенденций, чтобы отвечать требованиям долговечности камеры сгорания. Основное внимание в разработке мониторинга пульсаций в прошлом, в основном, уделялось датчику для достижения более высоких рабочих температур (см., например, брошюру, описывающую продукт "New dynamic pressure sensors" of MEGGITT, 2010) и согласования сигналов (ЕР 1688671 А1).

В то время как имеется ряд документов, которые описывают активное управление пульсациями с помощью контура обратной связи (например, ЕР 1327824 А1), существуют всего лишь несколько документов, которые описывают использование такого сигнала для защиты двигателя (ЕР 1688671 А1). Установки защиты обычно определяют путем использования эмпирического опыта известных повреждений (см. Technical Progress Report; Castaldini, C., CMC-Engineering; Guidelines for Combustor Dynamic Pressure Monitoring, EPRI, Palo Alto, CA, 2004, Product ID: 1005036).

Однако имеется один документ, в котором описан способ оценки долговечности камеры сгорания на основе акустического сигнала (ЕР 1995519 А2). Данный способ, раскрытый в этом документе, состоит в использовании частоты и амплитуды акустических колебаний в качестве непосредственного ввода циклической нагрузки для оценки кумулятивного повреждения материала, используемого в камере сгорания (усталость). Оценивают кумулятивный эффект повреждения, который при достижении определенного значения, используют для подачи команды на отключение турбины для проведения технического контроля. Такой подход предполагает, что акустические моды колебаний воздействуют непосредственно на конструкцию камеры сгорания, при этом частота и механические напряжения материала непосредственно зависят от амплитуды акустической частоты, что является неверным.

Недостатки такого известного способа состоят в следующем:

- Такой подход не учитывает резонансы конструкции. Он принимает каждую частоту как создающую равный вклад в кумулятивное повреждение материала в соответствии с его амплитудой. Резонансы конструкции могут многократно усиливать механические напряжения в конструкции, по сравнению с нормальным уровнем вибрации. Некоторые частоты могут быть вообще безопасными, поскольку не возбуждается резонанс конструкции.

- Способ не предоставляет какую-либо информацию о наилучшем регулировании параметров двигателя для оптимального срока службы. Он является пассивным и всего лишь проверяет накопленные циклы. Учитывая тот факт, что множество параметров двигателя влияют на пульсации камеры сгорания, рабочая точка газовой турбины может быть установлена для обеспечения наилучшего срока службы частей, на которые воздействует горячий газ.

Способ может привести к ранним и ненужным отключениям двигателя, поскольку коэффициент накопленного повреждения основан на всех частотах пульсаций. Таким образом, может оказываться влияние на работоспособность двигателя.

Основание и назначение

В настоящем изобретении описан практический способ, который позволяет выполнять регулировку рабочей точки камеры сгорания для достижения оптимального срока службы частей камеры сгорания, а также обеспечивать возможность постоянной работы газовой турбины в безопасных пределах. В оптимальном случае способ обеспечивает дополнительные возможности регулировки двигателя для достижения более высокой мощности и эффективности, обеспечивая полный срок службы элементов двигателя. Способ применим ко всем типам двигателей с непрерывным процессом сгорания, в основном, к стационарным и мобильным газовым турбинам, но также и к печам бойлеров, которые имеют акустические режимы, возбуждающие элементы конструкции. Способ обеспечивает также новые режимы работы двигателя, при которых обеспечивается максимальная выходная мощность с соответственно сокращенными циклами технического обслуживания. Способ может быть расширен для оптимизации других параметров двигателя, таких как уровень выхлопа, которые скоррелированы с учетом акустических режимов сгорания.

Уровень техники

Известны способы отслеживания и управления пульсациями камеры сгорания, состоящие в следующем:

- Пульсации сигналов записывают с помощью соответствующего высокотемпературного датчика в камере сгорания и анализируют посредством аналоговой или цифровой фильтрации полосы пропускания (FFT) (например, US 7751493 В2).

- Выделяют типичные частотные диапазоны или отслеживают характерные частотные пики. Среднеквадратичные значения в полосах (US 7751493 В2) или амплитуды основных пиков используют как меру опасности пульсаций.

- Среднеквадратичные значения или пиковые амплитуды сравнивают с пороговым значением, которое при возбуждении инициирует меры по защите газовой турбины после определенного времени задержки (US 7751493 В2) или подает управляющий сигнал для перемещения рабочей точки двигателя (например, изменение нагрузки). В более простых решениях просто выполняют регулярные проверки частотного спектра для сдвигов доминантных пиков.

Пороговое значение обычно определяют на основе обратной связи для диагностики отказа двигателя (анализа износа, анализа структуры повреждения, см. Technical Progress Report; Castaldini, C., CMC-Engineering; Guidelines for Combustor Dynamic Pressure Monitoring, EPRI, Palo Alto, CA, 2004, Product ID: 1005036). При этом в литературе или в патентных документах отсутствует конкретное описание непосредственного способа, который определял бы корреляцию между акустическими амплитудами и частотами в отношении отказов деталей, на которые воздействует горячий газ. Единственная найденная ссылка описана в документе ЕР 1995519 А2, в котором пытаются в упрощенной форме прогнозировать срок службы материала камеры сгорания. При этом в нем отсутствует связь между приводимыми акустическими модами и полученными в результате режимами вибрации аппаратуры и механическими напряжениями материала.

Регулирование двигателя выполняют на основе частотных спектров пульсаций, где наибольший пик обычно уменьшают для регулирования основных параметров сгорания. С использованием доступных знаний нет возможности получить определенный закон, в соответствии с которым пики пульсаций влияют на срок службы большинства элементов конструкции.

- Конструктивные модели для оценки механической целостности и срока службы конструкций или даже всех газовых турбин полностью составляют предшествующий уровень техники в части разработки двигателя и процесса его конструирования.

Описание проблемы

В настоящее время отсутствует доступный способ, который связывает данные измеряемых акустических пульсаций с допустимым сроком службы конструкции камеры сгорания. Регулирование двигателя выполняют с целью уменьшения основных пиков пульсации, что не является оптимальным подходом. Устаревающие установки не позволяют использовать полный потенциал двигателя (мощность, коэффициент полезного действия) и даже могут вводить в заблуждение при прогнозировании срока службы, поскольку не все вызывающие наибольшие повреждения частоты будут уменьшены.

Раскрытие изобретения

Задача изобретения состоит в разработке способа для защиты газовой турбины от высокодинамических процессов, в частности пульсаций в камере сгорания/пламени, в котором устранены недостатки известных способов и обеспечивается связь между пульсациями двигателя и сроком службы конструкции, является простым в эксплуатации и информативным для оператора двигателя.

Дополнительная задача изобретения состоит в создании силовой установки для осуществления способа в соответствии с изобретением.

Эти и другие задачи достигаются с помощью способа в соответствии с п.1 и силовой установки в соответствии с п.6 формулы изобретения.

Изобретение относится к способу для защиты газотурбинного двигателя, содержащему компрессор, камеру сгорания и турбину, от высокодинамических процессов, в частности пульсаций в камере сгорания/пламени. Он содержит следующие этапы, на которых:

а) измеряют пульсации камеры сгорания с помощью соответствующего датчика,

б) делят спектр частот измеренного сигнала пульсаций на заданные отрезки полосы пропускания,

в) рассчитывают rms (среднеквадратичное значение) сигнала для каждой полосы,

г) определяют взвешенные расчетные среднеквадратичные значения частоты или частотного диапазона, используя заданные весовые коэффициенты,

д) накапливают взвешенные среднеквадратичные значения частоты или частотного диапазона для получения значений критерия предела пульсации (PLC),

е) сравнивают значение PLC, по меньшей мере, с одним реперным значением, и

ж) обеспечивают работу газотурбинного двигателя в соответствии с результатом упомянутого сравнения.

Согласно варианту осуществления способа в соответствии с изобретением упомянутые весовые коэффициенты определяют заранее путем использования структурной модели для всей конструкции камеры сгорания и других, подверженных воздействию элементов конструкции и путем расчета напряжений как отклик на акустическую нагрузку, возникшую в результате пульсаций в камере сгорания.

Согласно другому варианту осуществления изобретения на горячие части камеры сгорания воздействуют сигналом с широкой полосой частот, вследствие чего одновременно возбуждается множество собственных частот колебаний конструкции, при этом в модель срока службы вводят в качестве входных данных полученные в результате механические напряжения конструкции в зависимости от собственных частот колебаний горячих частей камеры сгорания, амплитуды пульсирующей нагрузки и частоты пульсирующей нагрузки или частотного диапазона пульсирующей нагрузки для указанной частотной полосы, причем достижимый срок службы элементов конструкции прогнозируют в полосе частот, представляющей интерес, при этом чувствительность горячих частей камеры сгорания к частоте или частотному диапазону получают путем взвешивания частоты или частотного диапазона как результат указанного воздействия с частотой или частотным диапазоном, рассчитанный с использованием указанных весовых коэффициентов.

В соответствии с другим вариантом осуществления изобретения определяют рекомендуемое максимальное рабочее значение PLC, PLCoperation, при этом газотурбинный двигатель работает так, чтобы PLC было ≤PLCoperation.

В соответствии с еще одним другим вариантом осуществления изобретения значение PLCoperation находится в диапазоне 0,6…0,9.

Газотурбинный двигатель в соответствии с изобретением, предназначенный для осуществления способа согласно изобретению, содержит компрессор, камеру сгорания, турбину и блок управления газовой турбиной. Согласно изобретению, по меньшей мере, один датчик установлен для определения пульсации внутри камеры сгорания, при этом указанный, по меньшей мере, один датчик соединен с модулем обработки сигналов, который получает от сигнала пульсации, по меньшей мере, одного датчика значение критерия предела пульсаций (PLC) с помощью модели срока службы камеры сгорания, имеется средство сравнения, которое принимает указанное полученное значение критерия предела пульсаций (PLC) из указанного модуля обработки сигналов и сравнивает его с реперным значением, и выход указанного средства сравнения соединен со входом в указанный блок управления газовой турбиной.

Краткое описание чертежей

Настоящее изобретение будет более подробно пояснено ниже посредством различных вариантов осуществления изобретения и со ссылкой на приложенные чертежи.

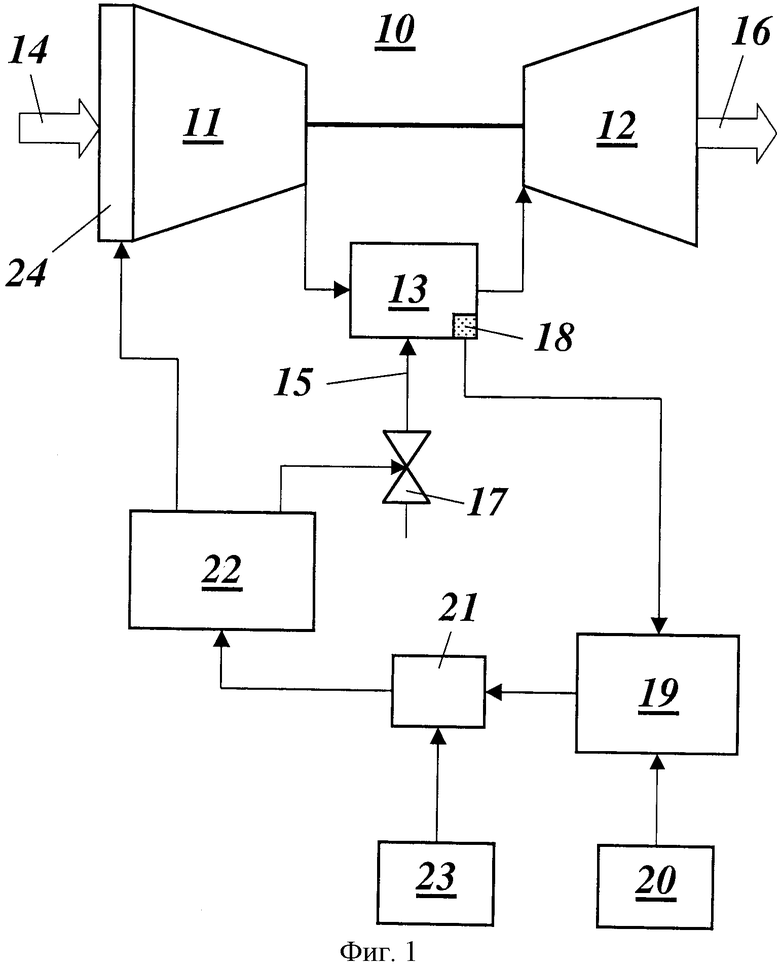

На фиг.1 показан газотурбинный двигатель в соответствии с вариантом осуществления изобретения.

Осуществление изобретения

Способ в соответствии с изобретением основан на общем подходе, нацеленном на срок службы элементов конструкции, и надзор за пульсациями, управление и регулировку двигателя.

Один из основных элементов способа в соответствии с изобретением представляет собой модель срока службы как функцию акустического воздействия:

а) Конструктивная модель для всей конструкции камеры сгорания и других подверженных воздействию элементов конструкции используется для расчета механических напряжений как отклик на акустическую нагрузку, получаемую из пульсаций. Конкретный способ, или модель, или 3-мерная конечная модель элементов в данном случае не рассматриваются, но следует обратить как можно большее внимание на использование акустической нагрузки в качестве реального сигнала пульсации. Реальный сигнал пульсаций состоит из множества акустических частот, возбуждающих множество собственных мод конструкции одновременно. На горячие части затем должен воздействовать сигнал в широкой полосе частот. Получаемый в результате выход представляет собой напряжения конструкции в зависимости от собственных мод колебаний горячих частей, амплитуды пульсирующей нагрузки и частоты пульсирующей нагрузки или частотного диапазона пульсирующей нагрузки для указанной частотной полосы рассматриваемой полосы частот и установленного срока службы.

б) Нагрузки на элементы конструкции вводят в модель срока службы. Для частоты или полосы частот достигаемый срок службы элементов конструкции прогнозируют в полосе частот, представляющей интерес.

в) Чувствительность горячих частей к частоте или полосе частот определяют путем взвешивания частоты или полосы частот с помощью расчета влияния частоты или полосы частот (см. пункт а).

Примечание: Для эффективности способа лучше всего использовать ограниченное количество диапазонов полос частот (среднеквадратичное значение) в качестве представления акустического воздействия. Количество диапазонов полос частот определяет также количество весовых коэффициентов. В принципе, этот способ также можно применять для отдельных участков спектрально разложенного сигнала.

Другой основной элемент способа в соответствии с изобретением представляет собой обработку сигналов:

г) Пульсации камеры сгорания измеряют с помощью соответствующего датчика. Его сигнал обрабатывают для каждого временного шага следующим образом (фильтрация может быть выполнена в соответствии с документом ЕР 1688671 А1):

(1) Сигнал, зависящий от времени, преобразуют в область частот (FFT или аналогичная обработка).

(2) Спектр разделяют на заранее определенные участки полос частот и rms (среднеквадратичное значение) сигнала рассчитывают для этой полосы. Части полос частот не должны перекрываться или иметь зазоры (Примечание: способ также может быть осуществлен путем фильтрации, выполненной во временном интервале. Это может потребовать очень сложных фильтров, и неизбежные отсутствия сигналов, и перекрестные помехи между полосами могут выдавать ошибки. Системы быстрой обработки в режиме реального времени являются известными, и фильтрация сигнала лучше всего выполняется в соответствии со способом, представленным в документе ЕР 1688671 А1).

(3) Чувствительность горячих частей для каждой частоты или полосы частот определяют путем взвешивания среднеквадратичного значения частоты или полосы частот. Как упомянуто в пункте в) выше, веса, рассчитанные для набора частот или полос частот, получают из пункта а).

(4) Если накопленные взвешенные среднеквадратичные значения частоты или полосы частот, используемые для определения PLC, превышают 1, тогда механическая целостность камеры сгорания, в течение требуемого срока службы не достигается.

(5) Могут возникнуть следующие значения PLC:

- PLC=1 двигатель (теоретически) достигает точно запланированного срока службы (интервала проверки)

- PLC ≤ PLCoperation (где PLCoperation представляет собой рекомендованное максимальное рабочее значение. Оно включает в себя коэффициент безопасности для охвата неопределенности в реальном двигателе и неопределенности в модели (ожидается, что типичные значения будут в диапазоне 0,6…0,9)). Двигатель работает в точке безопасной работы и гарантированно достигает прогнозируемого срока службы.

- PLC ≥ 1 двигатель работает за пределами разрешенной рабочей точки. Если он постоянно работает на этом уровне, он не достигает запланированного срока службы.

Вариант осуществления газотурбинного двигателя, в соответствии с изобретением, показан на фиг. 1. Газотурбинный двигатель 10 по фиг. 1 содержит компрессор 11, турбину 12 и камеру сгорания 13. Компрессор 11 сжимает воздух, который засасывается через воздухозаборник 14, через регулируемые направляющие аппараты 24. Сжатый воздух используют для сжигания топлива в камере 13 сгорания. Топливо подают посредством подачи топлива 15 через клапан 17. Горячий газ выходит из камеры 13 сгорания и попадает на турбину 12. Отработанный газ выходит из турбины 12 через выходное устройство 16. По меньшей мере, один датчик 18 расположен в камере 13 сгорания для определения пульсаций в ней. Датчик 18 соединен с модулем 19 обработки сигналов, который обрабатывает сигнал пульсаций, в соответствии с результатами модели 20 срока службы для структуры камеры сгорания. Модуль 19 обработки сигналов передает значение предельного критерия пульсаций (PLC) в средство 21 сравнения, где его сравнивают с реперным значением 23. Результат сравнения используют как параметр блока управления 22 газовой турбиной.

Регулирование и управление двигателем выполняют следующим образом:

д) Во время ввода в эксплуатацию (для вновь установленного двигателя или для двигателя после технического обслуживания) параметры сгорания (например, положение регулируемых направляющих аппаратов 24 или подача топлива через клапан 17) регулируют для достижения требуемых целевых значений мощности и коэффициента полезного действия двигателя с учетом значения PLC. Значение PLC должно быть ≤ PLCoperation.

е) Во время работы двигатель работает при значениях ≤ PLCoperation. Это можно проверить с помощью анализа изменений (например, посредством PPSView, описанного в документе ЕР 1688671 А1), или значение PLC рассматривают в алгоритме управления.

ж) В частном случае во время работы: операторы двигателя могут стремиться увеличить интервал обслуживания или сгенерировать больше энергии. В обоих случаях, значение PLC может быть обновлено путем загрузки новых весовых коэффициентов, основанных на новом цикле технического обслуживания.

Список ссылочных позиций

10 газотурбинный двигатель

11 компрессор

12 турбина

13 камера сгорания

14 воздухозаборник

15 подача топлива

16 выходное отверстие для сброса газа

17 клапан

18 датчик

19 модуль обработки сигналов

20 модель срока службы

21 средство сравнения

22 блок управления газовой турбиной

23 реперное значение (PLCoperation)

24 регулируемый направляющий аппарат (VIV)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНАРУЖЕНИЯ ВИБРОГОРЕНИЯ В КАМЕРЕ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2382945C1 |

| Способ управления температурой газов за турбиной высокого давления газотурбинного двигателя | 2021 |

|

RU2782090C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ НА ВХОДЕ В ТУРБИНУ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С ИСПОЛЬЗОВАНИЕМ АКУСТИКИ (ВАРИАНТЫ) И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2019 |

|

RU2801254C1 |

| СПОСОБ КОНТРОЛЯ ВИБРАЦИОННОГО ГОРЕНИЯ В КАМЕРЕ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2618774C1 |

| СПОСОБ ДИАГНОСТИКИ ВИБРОГОРЕНИЯ В КАМЕРЕ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2639597C2 |

| СИСТЕМА УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ | 2014 |

|

RU2641786C2 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ И СПОСОБ ОБНАРУЖЕНИЯ ЧАСТИЧНОГО ПОГАСАНИЯ ФАКЕЛА В ГАЗОТУРБИННОМ ДВИГАТЕЛЕ | 2008 |

|

RU2421662C2 |

| СТАТОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЙ ТАКОЙ СТАТОР | 2008 |

|

RU2486351C2 |

| СПОСОБ РАБОТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ГАЗОТУРБИННАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ УКАЗАННОГО СПОСОБА | 2012 |

|

RU2557819C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ВВОДА ТЕКУЧЕЙ СРЕДЫ В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2508506C2 |

Изобретение относится к энергетике. Способ для защиты газотурбинного двигателя, содержащего компрессор, камеру сгорания и турбину, от высокодинамических параметров, в частности, при пульсациях пламени в камере сгорания, при котором измеряют пульсации камеры сгорания, делят спектр частот измеренного сигнала пульсаций на заданные отрезки полосы пропускания, рассчитывают среднеквадратичное значение сигнала для каждой полосы, определяют взвешенные расчетные среднеквадратичные значения частоты или частотного диапазона, используя заданные весовые коэффициенты, накапливают взвешенные среднеквадратичные значения частоты или частотного диапазона для получения значения критерия предела пульсации, и сравнивают это значение с одним реперным значением, и обеспечивают работу газотурбинного двигателя в соответствии с результатом упомянутого сравнения. Также представлен газотурбинный двигатель для осуществления способа согласно изобретению. Изобретение позволяет обеспечить связь между пульсациями двигателя и сроком службы конструкции. 2 н. и 3 з.п. ф-лы, 1 ил.

1. Способ защиты газотурбинного двигателя (10), содержащего компрессор (11), камеру (13) сгорания и турбину (12), от высокодинамических процессов, в частности пульсаций в камере сгорания/пламени, содержащий этапы, на которых:

а) измеряют пульсации камеры (13) сгорания с помощью соответствующего датчика (18),

б) делят спектр частот измеренного сигнала пульсаций на заданные отрезки полосы пропускания,

в) рассчитывают rms (среднеквадратичное значение) сигнала для каждой полосы,

г) определяют взвешенные расчетные среднеквадратичные значения частоты или частотного диапазона, используя заданные весовые коэффициенты,

д) накапливают взвешенные среднеквадратичные значения частоты или частотного диапазона для получения значения критерия предела пульсации (PLC),

е) сравнивают значение PLC, по меньшей мере, с одним реперным значением (23), и

ж) обеспечивают работу газотурбинного двигателя (10) в соответствии с результатом упомянутого сравнения,

при этом на горячие части камеры сгорания воздействуют сигналом с широкой полосой частот, вследствие чего одновременно возбуждается множество собственных частот колебаний конструкции, при этом в модель срока службы вводят в качестве входных данных полученные в результате механические напряжения конструкции в зависимости от собственных частот колебаний горячих частей камеры сгорания, амплитуды пульсирующей нагрузки и частоты пульсирующей нагрузки или частотного диапазона пульсирующей нагрузки для указанной частотной полосы, причем достижимый срок службы элементов конструкции прогнозируют в полосе частот, представляющей интерес, при этом чувствительность горячих частей камеры сгорания к частоте или частотному диапазону получают путем взвешивания частоты или частотного диапазона как результат указанного воздействия с частотой или частотным диапазоном, рассчитанный с использованием указанных весовых коэффициентов.

2. Способ по п. 1, отличающийся тем, что указанные весовые коэффициенты заранее определяют, используя структурную модель для всей конструкции камеры (13) сгорания и других, подвергающихся воздействию элементов конструкции и путем расчета механических напряжений, как ответ на акустическую нагрузку, образующуюся в результате пульсаций в камере (13) сгорания.

3. Способ по п. 1 или 2, отличающийся тем, что определяют рекомендуемое максимальное рабочее значение PLC, PLCoperation, причем газотурбинный двигатель работает так, чтобы PLC было ≤ PLCoperation.

4. Способ по п. 3, отличающийся тем, что значение PLCoperation находится в диапазоне 0,6…0,9.

5. Газотурбинный двигатель (10) для осуществления способа по одному из пп. 1-4, содержащий компрессор (11), камеру (13) сгорания, турбину (12) и блок управления (22) газовой турбиной, отличающийся тем, что имеется, по меньшей мере, один датчик (18) для определения пульсации внутри камеры (13) сгорания, причем указанный, по меньшей мере, один датчик (18) соединен с модулем (19) обработки сигналов, который получает от сигнала пульсации, по меньшей мере одного датчика (18), значение критерия предела пульсаций (PLC) с помощью модели срока службы камеры (13) сгорания, причем имеется средство (21) сравнения, которое принимает указанное полученное значение критерия предела пульсаций (PLC) из указанного модуля (19) обработки сигналов и сравнивает его с реперным значением (23), при этом выход упомянутого средства (21) сравнения соединен со входом указанного блока управления (22) газовой турбиной.

| US 20100076698 A1, 25.03.2010 | |||

| US 20030146310 A1, 07.08.2003 | |||

| US 0007934924 B2, 03.05.2011 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ВРЕМЕНИ ВОСПЛАМЕНЕНИЯ ГОРЮЧЕГО МАТЕРИАЛА | 2008 |

|

RU2380692C1 |

| EA 200702302 A1, 28.04.2008 | |||

| US 0007172393 B2, 06.02.2007 | |||

| US 20070060872 A1, 15.03.2007 | |||

| US 0006058709 A1, 09.05.2000 | |||

Авторы

Даты

2015-07-10—Публикация

2012-05-04—Подача