УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к тонерам для электрофотографической аппаратуры.

Известны многочисленные способы получения тонеров, такие как, например, обычные процессы, где смолу расплавляют, замешивая или экструдируя с пигментом, микронизируют и распыляют с получением частиц тонера. В патентах США №5364729 и 5403693, каждый из которых включены сюда в полном объеме в качестве ссылки, описаны способы получения частиц тонера путем смешивания латексов с частицами пигмента. Имеющими отношение к данному вопросу являются также патенты США №4996127, 4797339 и 4983488, каждый из которых также включен сюда в качестве ссылки в полном объеме. Одной из проблем, которая может возникнуть при получении тонеров способами, включающими распыление, является то, что получающиеся частицы могут быть не сферическими. Многие дефекты, включая пленкообразование и нестабильное качество изображения, могут возникать в том случае, когда используются несферические частицы тонера.

Поэтому остается необходимость в улучшении качества тонеров и разработке способов формирования таких тонеров.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение касается тонеров и способов их получения. В воплощениях изобретения описываемый способ настоящего изобретения включает смешение в расплаве аморфной смолы, необязательно кристаллической смолы, необязательно воска и необязательно красителя с получением тонера;

гранулирование тонера с получением гранул тонера; обработку гранул тонера с получением частиц тонера; контактирование частиц тонера с деионизированной водой и по меньшей мере одним поверхностно-активным веществом с формированием смеси; коалесценцию частиц тонера нагреванием смеси до температуры от приблизительно 50° до приблизительно 100°С и выделение частиц тонера из смеси, где частицы тонера имеют округлость от приблизительно 0,92 до приблизительно 0,999.

В других воплощениях изобретения способ настоящего изобретения включает смешение в расплаве аморфной полиэфирной смолы на основе биологического сырья, кристаллической смолы, необязательно воска и необязательно красителя с получением тонера; гранулирование тонера с получением гранул тонера;

обработку гранул тонера с получением частиц тонера; контактирование частиц тонера с деионизированной водой и по меньшей мере одним поверхностно-активным веществом, таким как неионогенные поверхностно-активные вещества, анионные поверхностно-активные вещества, катионные поверхностно-активные вещества и их комбинации, с формированием смеси; коалесценцию частиц тонера путем нагревания смеси до температуры от приблизительно 50° до приблизительно 100°С при перемешивании со скоростью, примерно, от 75 оборотов в минуту до, примерно, 400 оборотов в минуту в течение приблизительно от 0,1 часа до приблизительно 9 часов; и выделение частиц тонера из смеси, где частицы тонера имеют округлость от приблизительно 0,93 до приблизительно 0,995.

Еще в других воплощениях изобретения способ настоящего изобретения включает смешение в расплаве полученной из биологического сырья аморфной полиэфирной смолы, полученной, по меньшей мере частично, из такого сырья, как природные триглицеридные растительные масла, фенольные растительные масла и их комбинации, кристаллической смолы, необязательно воска и необязательно красителя с получением тонера; гранулирование тонера с получением гранул тонера; обработку гранул тонера с получением частиц тонера; контактирование частиц тонера с деионизированной водой и по меньшей мере одним поверхностно-активным веществом, таким как лаурилсульфат натрия, додецилбензолсульфонат натрия, додецилнафталинсульфат натрия, диалкилсульфат алкилбензола, диалкилсульфонат алкилбензола, абиетиновая кислота, дисульфонат алкилдифенилоксида, разветвленные додецилбензолсульфонаты натрия и их комбинации, с формированием смеси; коалесценцию частиц тонера в смеси путем нагревания смеси до температуры от приблизительно 50° до приблизительно 100°С при перемешивании со скоростью, примерно, от 50 оборотов в минуту до, примерно, 500 оборотов в минуту в течение приблизительно от 0,1 часа до приблизительно 9 часов при рН от, примерно, 6 до, примерно, 10; и выделение частиц тонера из смеси, где полученная из биологического сырья аморфная полиэфирная смола присутствует в количестве, примерно, от 1 процента от веса компонентов тонера до, примерно, 95 процентов от веса компонентов тонера, поверхностно-активное вещество присутствует в количестве от, примерно, 0,01% до приблизительно 5% от веса частиц тонера, и частицы тонера имеют округлость от приблизительно 0,92 до, приблизительно. 0,999.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение касается способов получения тонеров. В воплощениях изобретения способ включает формирование частиц тонера смешением в расплаве, экструдирование и измельчение компонентов, используемых для формирования частиц тонера, с последующей коалесценцией с получением частиц, имеющих желаемую сферичность.

Смолы

Для получения тонера настоящего изобретения может использоваться любая подходящая смола. Такие смолы, в свою очередь, могут быть получены из любого подходящего мономера. Любой применяемый мономер может быть выбран в зависимости от особенностей полимера, который будет использоваться. Пригодные для получения смол мономеры включают, но не ограничиваются ими, стиролы, акрилаты, метакрилаты, бутадиены, изопрен, акриловые кислоты, метакриловые кислоты, акрилонитрилы, диолы, дикислоты, диамины, диэфиры, диизоцианаты, их комбинации и т.п. Любой используемый мономер может быть выбран в зависимости от особенностей используемого в дальнейшем полимера.

В воплощениях изобретения смола может быть полимерной смолой, включающей, например, смолы на основе стиролакрилатов, стиролбутадиенов, стиролметакрилатов, более конкретно, поли(алкилстирол акрилат), поли(стирол-1,3-диен), поли(алкилстирол метакрилат), поли(алкилстирол акрилат-акриловая кислота), поли(стирол-1,3-диен-акриловая кислота), поли(алкилстирол метакрилат-акриловая кислота), поли(алкилметакрилат-алкилакрилат), поли(алкилметакрилат- арилакрилат), поли (арилметакрилат-алкилакрилат), поли(алкилметакрилат-акриловая кислота), поли(алкилстирол акрилат-акрилонитрил-акриловая кислота), поли (стирол-1,3-диен-акрилонитрил-акриловая кислота), поли(алкилакрилат-акрилонитрил акриловая кислота), поли(бутадиенстирол), поли(метилстирол-бутадиен), поли(метилметакрилат-бутадиен), поли(этилметакрилат-бутадиен), поли(пропилметакрилат-бутадиен), поли(бутилметакрилат-бутадиен), поли(метилакрилат-бутадиен), поли(этилакрилат-бутадиен), поли(пропилакрилат-бутадиен), поли(бутилакрилат-бутадиен), поли(изопрен-стирол), поли(изопрен-метилстирол), поли(изопрен-метилметакрилат), поли(изопрен-этилметакрилат), поли(изопрен-пропилметакрилат), поли(изопрен-бутилметакрилат), поли(изопрен-метилакрилат), поли(изопрен-этилакрилат), поли(изопрен-пропилакрилат), поли(изопрен-бутилакрилат), поли(стирол-пропилакрилат), поли(стирол-бутилакрилат), поли(стирол-бутадиен-акриловая кислота), поли(стирол-бутадиен-метакриловая кислота), поли(стирол-бутадиен-акрилонитрил-акриловая кислота), поли(стирол-бутилакрилат-акриловая кислота), поли(стирол-бутил акрилат-метакриловая кислота), поли(стирол-бутилакрилат-акрилонитрил), поли(стирол-бутилакрилат-акрилонитрил-акриловая кислота), поли(бутадиен-стирол), поли(изопрен-стирол), поли(стирол-бутилметакрилат), поли(стирол-бутилакрилат-акриловая кислота), поли (стирол-бутилметакрилат-акриловая кислота), поли(бутилметакрилат-бутилакрилат), поли(бутилметакрилат-акриловая кислота), поли(акрилонитрил-бутилакрилат-акриловая кислота) и их комбинации. Полимеры могут быть блоксополимерами, статистическими или чередующимися сополимерами.

В других воплощениях изобретения смолы, используемые для изготовления тонеров, могут быть полиэфирными смолами. Такие полиэфирные смолы могут быть аморфными смолами, кристаллическими смолами или представлять собой их комбинацию. В дальнейших воплощениях изобретения используемый для получения смолы полимер может быть полиэфирной смолой, включая смолы, описанные в патентах США №6593049 и 6756176, каждый из которых тем самым включен сода в качестве ссылки в полном объеме. Подходящие смолы могут также включать смесь аморфной полиэфирной смолы и кристаллической полиэфирной смолы, как описано в патенте США №6830860, который тем самым включен сюда в качестве ссылки в полном объеме.

В воплощениях изобретения пригодные аморфные смолы включают полиэфиры, полиамиды, полиимиды, полиолефины, полиэтилен, полибутилен, полиизобутират, этилен-пропиленовые сополимеры, этилен-винилацетатные сополимеры, полипропилен, их комбинации и т.п. Примеры аморфных смол, которые могут быть использованы, включают щелочные сульфированные полиэфирные смолы, разветвленные щелочные сульфированные полиэфирныесмолы, щелочные сульфированные полиимидные смолы и разветвленные щелочные сульфированные полиимидные смолы. Полезными в воплощениях изобретения щелочными сульфированными полиэфирными смолами могут быть такие, как металлические щелочные соли сополи(этилен-терефталат)-сополи(этилен-5-сульфо-изофталата), сополи(пропилен-терефталат)-сополи(пропилен-5-сульфо-изофталата), сополи(диэтилен-терефтаоат)-сополи(диэтилен-5-сульфо-изофталата), сополи(пропилен-диэтилен-терефталат)-сополи(пропилен-диэтилен-5-сульфоизофталата), сополи(пропилен-бутилен-терефталат)-сополи(пропилен-бутилен-5-сульфо-изофталата),

сополи(пропоксилированного бисфенол-А-фумарат)-сополи(пропоксилированного бисфенол-А-5-сульфо-изофталата), сополи(этоксилированного бисфенол-А-фумарат)-сополи(этоксилированного бисфенол-А-5-сульфо-изофталата) и сополи(этоксилированного бисфенол-А-малеат)-сополи(этоксилированного бисфенол-А-5-сульфо-изофталата), где щелочной металл представляет собой, например, ион натрия, лития или калия.

В воплощениях изобретения в качестве смолы может быть использована ненасыщенная аморфная полиэфирная смола. Примеры таких смол включают смолы, описанные в патенте США №6063827, содержание которого во всем объеме включено сюда в качестве ссылки. Примеры ненасыщенных аморфных полиэфирных смол включают, но не ограничиваются ими, сополи(пропоксилированный бисфенол фумарат), сополи(этоксилированный бисфенол фумарат), сополи(бутоксилированный бисфенол фумарат), сополи(со-пропоксилированный бисфенол со-этоксилированный бисфенол фумарат), поли(1,2-пропилен фумарат), сополи(пропоксилированный бисфенол малеат), сополи(этоксилированный бисфенол малеат), сополи(бутоксилированный бисфенол малеат), сополи (со-пропоксилированный бисфенол со-этоксилированный бисфенол малеат), поли(1,2-пропилен малеат), сополи(пропоксилированный бисфенол итаконат), сополи (этоксилированный бисфенол итаконат), сополи(бутоксилированный бисфенол итаконат), сополи(со-пропоксилированный бисфенол со-этоксилированный бисфенол итаконат), поли(1,2-пропилен итаконат) и их комбинации.

Примеры дикислот или диэфиров, включая виниловые дикислоты или виниловые диэфиры, используемые для получения аморфных полиэфиров, включают дикарбоновые кислоты или диэфиры, такие как терефталевая кислота, фталевая кислота, изофталевая кислота, фумаровая кислота, диметилфумарат, диметилитаконат, цис-1,4-диацетокси-2-бутен, диэтилфумарат, диэтилмалеат, малеиновая кислота, янтарная кислота, итаконовая кислота, янтарный ангидрид, додецилянтарная кислота, додецилянтарный ангидрид, глутаровая кислота, глутаровый ангидрид, адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота, додекановая дикислота, диметилтерефталат, диэтилтерефталат, диметилизофталат, диэтилизофталат, диметилфталат, фталевый ангидрид, диэтилфталат, диметилсукцинат, диметилфумарат, диметилмалеат, диметилглутарат, диметиладипат, диметилдодецилсукцинат и их комбинации. Органическая дикислота или диэфир могут присутствовать, например, в количестве от приблизительно 40 до приблизительно 60 мольных процентов от количества смолы, от приблизительно 42 до приблизительно 52 мольных процентов от количества смолы и от приблизительно 45 до приблизительно 50 мольных процентов от количества смолы.

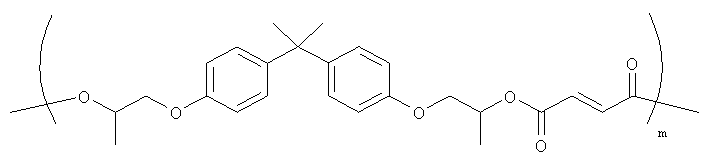

Примеры диолов, которые могут быть использованы в производстве аморфных полиэфиров, включают 1,2-пропандиол, 1,3-пропандиол, 1,2-бутандиол, 1,3-бутандиол, 1,4-бутандиол, пентандиол, гександиол, 2,2-диметилпропандиол, 2,2,3-триметилгександиол, гептандиол, додекандиол, бис(гидроксиэтил)-бисфенол А, бис (2-гидроксипропил)-бисфенол А, 1,4-циклогександиметанол, 1,3-циклогександиметанол, ксилолдиметанол, циклогександиол, диэтиленгликоль, бис(2-гидроксиэтил)оксид, дипропиленгликоль, дибутилен и их комбинации. Количество выбранного органического диола может меняться и в воплощениях изобретения он может присутствовать, например, в количестве от приблизительно 40 до приблизительно 60 мольных процентов от количества смолы, от приблизительно 42 до приблизительно 55 мольных процентов от количества смолы, от приблизительно 45 до приблизительно 53 мольных процентов от количества смолы. В воплощениях изобретения подходящая полиэфирная смола может быть аморфным полиэфиром, таким как сополи(пропоксилированный бисфенол фумарат), имеющий следующую формулу (I):

(I)

где m может быть от приблизительно 5 до приблизительно 1000. Примеры таких смол и способы их получения описаны в патенте США №6063827, который включен сюда полностью в качестве ссылки

В некоторых воплощениях изобретения аморфная смола может быть сшитой смолой. Пример описан в патенте США №6359105, описание которого тем самым включено сюда полностью в качестве ссылки. Например, сшивание может быть достигнуто путем комбинирования аморфной смолы с сшивающим агентом, иногда упоминаемым в воплощениях настоящего изобретения как инициатор. Примеры подходящих сшивающих агентов включают, но не ограничиваются ими, например, свободно радикальные или термические инициаторы, такие как органические перекиси и азосоединения.

В воплощениях изобретения аморфная смола, используемая для формирования тонера настоящего изобретения, может быть, по меньшей мере, одной полученной из биологического сырья аморфной полиэфирной смолой необязательно в комбинации с другой указанной выше аморфной смолой. Как используется здесь, полученная из биологического сырья смола представляет собой смолу или состав смолы, полученные из биологических источников, таких как растительные масла, вместо нефтехимических источников. Как возобновляемые полимеры с низким воздействием на окружающую среду, их основные преимущества состоят в том, что они снижают зависимость от нефтехимических ресурсов и связывают углерод из атмосферы. В воплощениях настоящего изобретения смолы, полученные из биологического сырья, включают, например, смолу где, по меньшей мере, часть смолы получена из природных биологических материалов, таких как животные, растения, их комбинации и т.п. В воплощениях изобретения по меньшей мере часть смолы может быть получена из таких материалов, как природные триглицеридные растительные масла (например, рапсовое масло, соевое масло, подсолнечное масло) или фенольные растительные масла, такие как жидкость скорлупы орехов кешью (CNSL), их комбинаций и т.п.Подходящие полученные из биологического сырья аморфные смолы включают полиэфиры, полиамиды, полиимиды, полиизобутираты и полиолефины, их комбинации и т.п. В некоторых воплощениях изобретения полученные из биологического сырья смолы являются биодеградируемыми смолами.

Примеры аморфных полученных из биологического сырья полимерных смол, которые могут быть использованы в настоящем изобретении, включают полиэфиры, полученные из мономеров, включающих димер жирной кислоты, димер жирной дикислоты или димер жирного диола соевого масла, D-изосорбид и/или аминокислоты, такие как L-тирозин и глутаминовая кислота, как описано в патентах США №5959066, 6025061, 6063464 и 6107447 и американских патентных заявках №2008/0145775 и 2007/0015075, каждые из которых тем самым включены сюда в полном объеме в качестве ссылки. В воплощениях изобретения могут использоваться любые комбинации указанных выше соединений. Пригодные полученные из биологического сырья аморфные смолы включают коммерчески доступные смолы от Advaced Image Resources (AIR) под торговой маркой BIOREZ™13062 и BIOREZ™15062. В воплощениях изобретения пригодные полученные из биологического сырья аморфные смолы могут включать димерную кислоту соевого масла, изосорбид (который может быть получен из кукурузного крахмала) с остатком аморфной полимерной смолы, полученной из биологического сырья, представляющим собой диметилтерефталат (DMT), Другая подходящая полученная из биологического сырья полимерная смола может включать приблизительно 43,8% вес. D-изосорбида, приблизительно 42,7% вес. 1,4-циклогександикарбоновой кислоты и приблизительно 13,4% вес. димерной кислоты соевого масла.

В воплощениях изобретения подходящая полученная из биологического сырья аморфная смола может иметь температуру стеклования от приблизительно 45°С до приблизительно 70°С, в других воплощения изобретения от приблизительно 50°С до приблизительно 65°С, средневесовой молекулярный вес (Mw) от приблизительно 2000 до приблизительно 200000, в других воплощения изобретения от приблизительно 5000 до приблизительно 100000, среднечисловой молекулярный вес (Мп), измеренный с помощью гельпроникающей хроматографии (ГПХ), от приблизительно 1000 до приблизительно 10000, в других воплощениях изобретения от приблизительно 2000 до приблизительно 8000, молекулярно-весовое распределение (Mw/Mn) от приблизительно 2 до приблизительно 20, в других воплощениях изобретения от, приблизительно, 3 до приблизительно 15 и вязкость при приблизительно 130°С от, приблизительно 10 Па/сек, до, приблизительно 100000 Па/сек, в других воплощениях изобретения приблизительно от 50 Па/сек до приблизительно 10000 Па/сек.

Полученная из биологического сырья смола может иметь кислотное число от, примерно, 7 мг КОН/г до, примерно, 50 мг КОН/г приблизительно от 9 мг КОН/г до, примерно, 48 мг КОН/г, в других воплощениях изобретения, приблизительно 9,4 мг КОН/г.

При использовании, полученная из биологического сырья аморфная смола может присутствовать, например, в количестве от приблизительно 1 до приблизительно 95 процентов от веса компонентов, используемых для формирования частиц тонера, в других воплощениях изобретения от приблизительно 5 до приблизительно 50 процентов от веса компонентов, используемых для формирования частиц тонера. В воплощениях изобретения полученная из биологического сырья аморфная полиэфирная смола может иметь размер частиц от приблизительно 50 нм до приблизительно 250 нм в диаметре, в других воплощениях изобретения приблизительно от 75 нм до 225 нм в диаметре. В воплощениях изобретения подходящие частицы латексной смолы могут включать одну или более полученных из биологического сырья аморфных смол, таких как описанная выше смола BIOREZ™, необязательно в комбинации с одной или более описанных выше аморфных смол, необязательно в комбинации с описанной ниже кристаллической смолой. Как отмечено выше, аморфная смола может быть объединена с кристаллической смолой. Кристаллическая смола может быть, например, полиэфиром, полиамидом, полиимидом, полиолефином, таким как полиэтилен, полипропилен, полибутилен или этилен-пропиленовый сополимер, полиизобутиратом, сополимером этилена с винилацетатом, их комбинацией и т.п. В воплощениях изобретения кристаллическая смола может быть сульфированной. Кристаллическая смола может быть получена реакцией поликонденсации органического диола с органической дикислотой в присутствии катализатора поликонденсации.

Примеры органических диолов включают алифатические диолы с от приблизительно 2 до, приблизительно 8 атомами углерода, такие как 1,2-этандиол, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол и т.п.; щелочные сульфо-алифатические диолы, такие как натрий 2-сульфо-1,2-этандиол, литий 2-сульфо-1,2-этандиол, калий 2-сульфо-1,2-этандиол, натрий 2-сульфо-1,3-пропандиол, литий 2-сульфо-1,3-пропандиол, калий 2-сульфо-1,3-пропандиол, их смеси и т.п.Алифатический диол может присутствовать в количестве от приблизительно 45 до, приблизительно 50 мольных процентов от количества смолы, в других воплощениях изобретения от приблизительно 47 до приблизительно 49 мольных процентов от количества смолы и щелочной сульфо-алифатический диол может присутствовать в количестве от приблизительно 1 до приблизительно 10 мольных процентов от количества смолы, в других воплощениях изобретения от приблизительно 2 до приблизительно 8 мольных процентов от количества смолы.

Примеры органических дикислот или диэфиров, подходящих для получения кристаллических смол, включают щавелевую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, субериновую кислоту, азелаиновую кислоту, фталевую кислоту, изофталевую кислоту, терефталеву кислоту, циклогександикарбоновую кислоту, малоновую кислоту и мезаконовую кислоту;

их диэфиры или ангидриды; и щелочные сульфо-органические дикислоты, такие как натриевая, литиевая или калиевая соль диметил-5-сульфо-изофталата, ангидрид диалкил-5-сульфо-изофталат-4-сульфо-1,8-нафтойной кислоты, 4-сульфо-фталевую кислоту, диметил-4-сульфо-фталат, диалкил-4-сульфо-фталат, 4-сульфофенил-3,5-дикарбометоксибензол, 6-сульфо-2-нафтил-3,5-дикарбометоксибензол, сульфо-терефталевую кислоту, диметил-сульфо-терефталат, 5-сульфо-изофталевую кислоту, диалкил-сульфо-терефталат, сульфоэтандиол, 2-сульфопропандиол, 2-сульфобутандиол, 3-сульфопентандиол, 2-сульфогександиол, 3-сульфо-2-метилпентандиол, 2-сульфо-3,3-диметилпентандиол, сульфо-п-гидроксибензойную кислоту, N,N-6Hc(2-гидроксиэтил)-2-аминоэтан сульфонат или их комбинации. Органическая дикислота может присутствовать в количестве, например, от приблизительно 40 до приблизительно 50 мольных процентов от количества смолы, в других воплощениях изобретения от приблизительно 42 до приблизительно 48 мольных процентов от количества смолы, и щелочная сульфо-алифатическая дикислота может присутствовать в количестве от приблизительно 1 до приблизительно 10 мольных процентов, в других воплощениях изобретения от приблизительно 2 до приблизительно 8 мольных процентов от количества смолы.

В воплощениях изобретения кристаллический полиэфирный материал может быть получен из мономерной системы, включающей спирт, такой как 1,4-бутандиол, 1,6-гександиол их комбинации, с дикарбоновой кислотой, такой как фумаровая кислота, янтарная кислота, щавелевая кислота, адипиновая кислота и их комбинациями. Например, в воплощениях изобретения кристаллический полиэфир может быть получен из 1,4-бутандиола, адипиновой кислоты и фумаровой кислоты.

В воплощениях изобретения может быть использовано стехиометрическое, эквимолярное соотношение органического диола и органической дикислоты. Однако в некоторых случаях, когда температура кипения органического диола составляет от приблизительно 180°С до приблизительно 230°С, может использоваться избыток диола и его удаление во время процесса поликонденсации.

Подходящие катализаторы поликонденсации для получения как кристаллических, так и аморфных полиэфиров, включают тетраалкилтитанаты, оксид диалкилолова, такой как оксид дибутилолова, тетраалкилолово, такой как дилауринат дибутилолова, гидроокись оксида диалкилолова, такой как гидроокись оксида бутилолова, алкоголяты алюминия, алкилцинк, диалкилцинк, оксид цинка, оксид олова, или их комбинации. Катализаторы могут использоваться в количестве, например приблизительно от 0,01 мольных процентов до приблизительно 5 мольных процентов, по отношению к используемому при получении полиэфирной смолы исходному количеству дикислоты или диэфира, в других воплощениях изобретения от приблизительно 0,5 до приблизительно 4 мольных процентов по отношению к используемому при получении полиэфирной смолы исходному количеству дикислоты или диэфира.

Количество используемого катализатора может меняться и может быть выбрано в количестве, например, от приблизительно 0,01 до приблизительно 1 мольного процента от количества смолы. Дополнительно, вместо органической дикислоты может также быть выбран органический диэфир со спиртом, получаемым в качестве побочного продукта во время процесса.

В воплощениях изобретения подходящие кристаллические смолы включают поли(этилен-адипинат), поли(пропилен-адипинат), поли(бутилен-адипинат), поли(пентилен-адипинат), поли(гесилен-адипинат), поли(октилен-адипинат), поли(этилен-сукцинат), поли(пропилен-сукцинат), поли(бутилен-сукцинат), поли(пентилен-сукцинат), поли(гексилен-сукцинат), поли(октилен-сукцинат), поли(этилен-себацинат), поли(пропилен-себацинат), поли(бутилен-себацинат), поли(пентилен-себацинат), поли(гексилен-себацинат), поли(октилен-себацинат), поли(децилен-себацинат), поли(децилен-деканоат), поли-(этилен-деканоат), поли-(этилен-додеканоат), поли(нонилен-себацинат), поли(нонилен-деканоат), сополи(этилен-фумарат)-сополи(этилен-себацинат), сополи(этилен-фумарат)-сополи(этилен-деканоат), сополи(этилен-фумарат)-сополи(этилен-додеканоат) и их комбинации.

В воплощениях изобретения кристаллическая смола может быть короткоцепочечньш полиэфиром, основанным на мономерах, имеющих углеродную цепь меньше, чем примерно 8 атомов углерода, в воплощениях изобретения приблизительно от 2 атомов углерода до, приблизительно 8 атомов углерода, в воплощениях изобретения приблизительно от 4 атомов углерода до, приблизительно 6 атомов углерода. Такие смолы включают, например, CPES-A3C, смесь 1,4-бутандиола, фумаровой кислоты и адипиновой кислоты, коммерчески доступной от Као Corporation (Япония).

Кристаллическая смола может присутствовать, например, в количестве от приблизительно 5 до приблизительно 50 процентов весовых от компонентов тонера, в других воплощениях изобретения от приблизительно 10 до приблизительно 35 процентов весовых от компонентов тонера. Кристаллическая смола может иметь различную температуру плавления, например, от приблизительно 70°С до, приблизительно 150°С, в других воплощениях изобретения от приблизительно 80°С до приблизительно 140°С. Кристаллическая смола может иметь среднечисловой молекулярный вес (Мn), измеренный с помощью гельпроникающей хроматографии (ГПХ), например от приблизительно 1000 до приблизительно 50000, в других воплощениях изобретения от приблизительно 2000 до приблизительно 25000, средневесовой молекулярный вес (Mw), например, от, приблизительно 2000 до приблизительно 100000, в других воплощениях изобретения от приблизительно 3000 до, приблизительно 80000, как определено с помощью гельпроникающей хроматографии (ГПХ), используя полистирол в качестве стандарта. Молекулярно-весовое распределение (Мn/Mw) кристаллической смолы может быть, например, от приблизительно 1 до приблизительно 6, в других воплощениях изобретения от приблизительно 2 до приблизительно 4.

Может использоваться одна, две или более смол. В воплощениях изобретения используются две или более смолы; смолы могут быть в любом подходящем соотношении (например, весовом соотношении), таком как, например приблизительно от 1% (первая смола)/99% (вторая смола) до приблизительно 99% (первая смола)/1% (вторая смола), в других воплощениях изобретения приблизительно от 4% (первая смола)/96% (вторая смола) до, приблизительно 96% (первая смола)/4% (вторая смола). В случае, где смола включает аморфную смолу, кристаллическую смолу и полученную из биологического сырья аморфную смолу, весовое соотношение этих трех смол может быть приблизительно от 97% (аморфная смола): 2% (кристаллическая смола): 1% (полученная из биологического сырья аморфная смола) до приблизительно 92% (аморфная смола): 4% (кристалличесекая смола): 4% (полученная из биологического сырья аморфная смола).

В воплощениях изобретения смола может быть получена методами поликонденсации. В других воплощениях изобретения смола может быть получена методами эмульсионной полимеризации.

Тонер

Для формирования тонирующих составов может использоваться описанная выше смола. Такие тонирующие составы могут дополнительно включать красители, воски и другие добавки.

Красители

В качестве добавляемого красителя в тонер могут быть включены различные известные подходящие красители, такие как краски, пигменты, смеси красок, смеси пигментов, смеси красок и пигментов и т.п.

В качестве примеров подходящих красителей могут быть указаны сделанные из углеродной сажи красители, подобно REGAL 330®; магнетиты, такие как магнетита Mobay M08029™, М08060™; колумбийские магнетиты; MAPICO BLACKS™ и поверхностно обработанные магнетиты; магнетиты Pfizer CB4799™, СВ5300™, СВ5600™, МСХ6369™; магнетиты Байера, BAYFERROX 8600™, 8610™; магнетиты Northen Pigments, NP-604™, NP-608™; магнетиты Magnox ТМВ-100™ или ТМВ-104™; и т.п. В качестве красящих пигментов могут быть выбраны: голубой пигмент, фуксин, желтый, красный, зеленый, коричневый, синий пигмент или их смеси. В основном используются голубые пигменты, фуксин или желтые пигменты или краски или их смеси. Пигмент или пигменты в основном используются в виде дисперсий пигмента на водной основе.

Конкретные примеры пигментов включают SUNSPERSE 6000, FLEXIVERSE и AQUATONE дисперсии пигмента на водной основе от SUN Chemicals, HELIOGEN BLUE L6900™, D6840™, D7080™, D7020™, PYLAM OIL BLUE™, PYLAM OIL YELLOW™, PIGMENT BLUE l™ от Paul Uhlich & Company, Inc., PIGMENT VIOLET I™, PIGMENT RED 48™, LEMON CHROME YELLOW DCC 1026™, E.D. TOLUIDINE RED™ и BON RED С™ от Dominion Color Corporation, Ltd., Toronto, Ontario, NOVAPERM YELLOW FGL™, HOSTAPERM PINK E™ от Hoechst, и CINQUASIA MAGENTA™ от E.I. DuPont de Nemours & Company и т.п. В основном красителями, которые могут быть отобраны, являются черный, голубой, фуксин или желтый и их смеси. Примерами фуксинов являются 2,9-диметил-замещенный хинакридоновый и антрахиноновый красители, идентифицированные в Color Index как CI 60710, CI Dispersed Red 15, диазокраситель, идентифицированный в Color Index как CI 26050, CI Solvent Red 19, и т.п.Иллюстративные примеры голубых красителей включают пигменты тетра(октадецилсульфонамидо) фталоцианин меди, фталоцианин х-меди, указанные в Color Index как CI 74160, CI Pigment Blue, CI Pigment Blue 15:3 и Anthrathrene Blue, идентифицированные в Color Index как CI 69810, Special Blue X-2137, и т.п.Иллюстративными примерами желтых красителей являются желтые диарилид 3,3-дихлорбензидин ацетоацетанилиды, моноазо пигмент, идентифицированный в Color Index как CI 12700, CI Solvent Yellow 16, сульфонамид нитрофениламина, идентифицированный в Color Index как Roron Yellow SE/GLN, CI Dispersed Yellow 33 2,5-диметокси-4-сульфонанилид фенилазо -4 '-хлор-2,5-диметокси ацетоацетанилид, и Permanent Yellow FGL. В качестве красителей могут также быть выбраны красящие магнетиты, такие как смеси MAPICO BLACKS™, и голубые компоненты. Могут быть выбраны другие известные красители, такие как Levanyl Black A-SF (Miles, Bayer) и Sunsperse Carbon Black LHD 9303 (Sun Chemicals), и краски, такие как Neopen Blue (BASF), Sudan Blue OS (BASF), PV Fast Blue B2G01 (American Hoechst), Sunsperse Blue BHD 6000 (Sun Chemicals), Irgalite Blue BCA (Ciba-Geigy), Paliogen Blue 6470 (BASF), Sudan III (Matheson, Coleman, Bell), Sudan II (Matheson, Coleman, Bell), Sudan IV (Matheson, Coleman, Bell), Sudan Orange G (Aldrich), Sudan Orange 220 (BASF), Paliogen Orange 3040 (BASF), Ortho Orange OR 2673 (Paul Uhlich), Paliogen Orange 152, 1560 (BASF), Lithol Fast Yellow 0991 К (BASF), Paliotol Yellow 1840 (BASF), Neopen Yellow (BASF), Novoperm Yellow FG 1 (Hoechst), Permanent Yellow YE 0305 (Paul Uhlich), Lumogen Yellow D0790 (BASF), Sunsperse Yellow YHD 6001 (Sun Chemicals), Suco-Gelb L1250 (BASF), Suco-Yellow D1355 (BASF), Hostaperm Pine E (American Hoechst), Fanal Pink D4830 (BASF), Cinquasia Madenta (DuPont), Lithol Scarlet D3700 (BASF), Toluidine Red (Aldrich), Scarlet for Thermoplast NSD PS PA (Ugine Kuhlmann of Canada), E.D. Toluidine Red (Aldrich), Lithol Rubine Toner (Paul Uhlich), Lithol Scarlett 4440 (BASF), Bon Red С (Dominion Color Company), Royal Brilliant Red RD 8192 (Paul Uhlich), Oracet Pink RF (Ciba-Geigy), Paliogen Red 3871 К (BASF), Paliogen Red 3340 (BASF), Lithol Fast Scarlet L4300 (BASF), их комбинации и т.п.

Воск

При формировании частиц тонера воск может быть необязательно объединен со смолой и необязательно красителем, В случае присутствия, воск может присутствовать в количестве, например приблизительно от 1 процента весовых до приблизительно 25 процентов весовых от веса частиц тонера, в воплощениях изобретения приблизительно от 5 процентов весовых до приблизительно 20 процентов весовых от веса частиц тонера

Воски, которые могут быть отобраны, включают воски, имеющие, например, средневесовой молекулярный вес от приблизительно 200 до приблизительно 20 000, в воплощениях изобретения от приблизительно 400 до приблизительно 5 000. Воски, которые могут использоваться, включают, например, полиолефины, такие как полиэтиленовые, полипропиленовые и полибутеновые воски, такие как коммерчески доступные от Allied Chemical and Petrolite Corporation, например POLYWAX ™ полиэтиленовые воски от Baker Petrolite, восковые эмульсии, доступные от Michaelman, Inc. и Daniels Products Company, EPOLENE N-15™, коммерчески доступный от Eastman Chemical Products, Inc., и VISCOL 550-P ™, полипропилен с низким средневесовым молекулярным весом, доступный от Sanyo Kasei К. К.; растительные воски, такие как карнаубский воск, воск рисовых отрубей, канделилльский воск, сумаховый воск и воск жожоба; животные воски, такой как пчелиный воск; минеральные воски и нефтяные воски, такие как буроугольный воск, озокерит, церезин, твердый парафин, микрокристаллический воск и воск Фишера-Тропша; эфирные воски, полученные из высших жирных кислот и высших спиртов, такие как стеарил стеарат и бегенил бегенат; эфирные воски, полученные из высших жирных кислот и одновалентных или поливалентных низших спиртов, такие как бутил стеарат, пропил олеат, глицерид моностеарат, глицерид дистеарат и пентаэритрол тетрабегенат; эфирные воски, полученные из высшей жирной кислоты и поливалентных спиртовых мультимеров, такие как моностеарат диэтиленгликоля, дистеарат дипропиленгликоля, диглицерил дистеарат и триглицерил тетрастеарат; воски сорбитанового эфира высших жирных кислот, такие как сорбитан моностеарат, и воски холестеринового эфира высших жирных кислот, такие как холестерил стеарат.Примеры функциональных восков, которые могут использоваться, включают, например, амины, амиды, например AQUA SUPERSLIP 6550 ™, SUPERSLIP 6530 ™, доступные от Micro Powder Inc., фторированные воски, например POLYFLUO 190 ™, POLYFLUO 200 ™, POLYSILK 19 ™, POLYSILK 14 ™ от Micro Powder Inc., смешанные фторированные, амидные воски, например MICROSPERSION 19 ™, также доступные от Micro Powder Inc., имиды, сложные эфиры, четвертичные амины, карбоновые кислоты или эмульсия акрильного полимера, например JONCRYL 74 ™, 89 ™, 130 ™, 537 ™ и 538 ™, все доступные от SC Johnson Wax, и хлорированные полипропилены и полиэтилены, доступные от Allied Chemical and Petrolite Corporation и SC Johnson Wax. В воплощении изобретения могут также использоваться смеси и комбинации предшествующих восков. Воски могут быть включены для термофиксации антиадгезионного агента.

Получение тонера

Частицы тонера могут быть полечены любым известным специалистам в данной области методом. В воплощениях настоящего изобретения тонеры могут быть сформированы путем смешения в расплаве, используя известные в данной области методы и аппараты. Например, смешение в расплаве компонентов тонера может быть достигнуто путем физического смешивания частиц вышеупомянутых компонентов с последующим смешением в расплаве, например, в экструдере, смесителе Бенбери или двухвалковых вальцах. В экструдере или подобном аппарате может быть установлена соответствующая температура, например, приблизительно от 65°С до, примерно, 200°С, в воплощениях изобретения приблизительно от 80°С до, примерно, 120°С.

Компоненты тонера, включая смолу(ы), воск, если таковые имеются, краситель и другие добавки, могут быть скомбинированы так, чтобы экструдат тонера имел желаемый состав красителей и добавок. Затем в воплощениях изобретения экструдат тонера может быть измельчен в гранулы или грубо измельченные формы, иногда упоминаемое здесь как "гранулирование", используя известные в данной области методы и устройства, например, с помощью грануляторов, измельчителей, пальцевой дробилки, мельничных устройств, сортировщиков, дополнительных блендеров, сит и их комбинаций и т.п.Используемый здесь термин "гранулирование" может включать любой известный в пределах данной области техники процесс, который может быть использован для переработки экструдата тонера в гранулы, грубо измельченную форму или крупные частицы и где "гранулы" включают экструдат тонера в форме шариков, грубо измельченной форме, в форме крупных частиц или любой другой подобной форме.

В полученном тонере связующая смола может присутствовать в количестве приблизительно от 50 процентов весовых до приблизительно 99 процентов весовых от тонирующего состава, в воплощениях изобретения приблизительно от 70 процентов весовых до приблизительно 97 процентов весовых от тонирующего состава, с красителем, присутствующим в количестве от приблизительно 1 до приблизительно 50 процентов весовых от тонирующего состава, в воплощениях изобретения от приблизительно 3 до приблизительно 20 процентов весовых от состава тонера.

Затем гранулы тонера могут быть подвергнуты размолу, используя, например, мельницу с кипящим слоем Alpine AFG или микронайзер Sturtevant, с целью получения частиц тонера, имеющих срединный диаметр менее, чем приблизительно 25 микрон, в воплощениях изобретения приблизительно от 5 микрон до приблизительно 15 микрон, в других воплощениях изобретения приблизительно от 5,5 микрон до приблизительно 12 микрон, который может быть определен с помощью Multisizer II от Beckman Coulter. Затем тонирующие составы могут быть подвергнуты сортировке, используя, например, сортировочный аппарат Donaldson Model В, с целью удаления мелких фракций тонера, то есть частиц тонера, имеющих срединный диаметр меньше, чем приблизительно 5 микрон.

Для повышения температуры стеклования (Tg) тонера может использоваться необязательная дополнительная обработка тонера, включая, например, отжиг, медленное охлаждение, их комбинации и т.п.Такая обработка может быть использована после формирования гранул, но до измельчения.

Например, в воплощениях изобретения тонер может быть подвергнут стадии отжига. Пример описан в американской Патентной заявке №2009/0081577, описание которой тем самым полностью включено сюда в качестве ссылки.

Эта стадия отжига может осуществляться путем непрерывного введения полученных после смешения в расплаве гранул тонера в нагревающее устройство, в воплощениях изобретения ротационная сушильная печь, сушилка с кипящим слоем, их комбинации и т.п., где тонер нагревают до температуре выше температуры стеклования (Tg) тонера. Подходящие устройства для отжига тонера могут быть изготовлены или получены из коммерческих источников включая, например, ротационные печи от Harper Corporation. В воплощениях изобретения может использоваться ротационная печь от Harper Corporation, которая может иметь диаметр около 5 дюймов, длину примерно 6 футов и может работать со скоростью приблизительно 1-15 оборотов в минуту с максимальным углом печи примерно 30°.

В воплощениях изобретения нагрев тонера до температуры выше его температуры стеклования (Tg), иногда упоминаемый в воплощениях изобретения как отжиг, обеспечивает релаксацию полимерной системы связующей смолы, давая, таким образом, возможность кристаллическим участкам или доменам кристаллического полиэфирного компонента связующего рекристаллизоваться. Эта рекристаллизация повышает Tg тонера, избегая таким образом проблем при хранении и использовании, которые могут произойти с тонерами, имеющими низкую Tg.

В воплощениях изобретения подходящая для отжига температура может быть от приблизительно 50°С до приблизительно 90°С, в других воплощениях изобретения от приблизительно 60°С до приблизительно 80°С. В воплощениях изобретения отжиг тонера может осуществляться в течение от приблизительно 2 минут до, приблизительно 60 минут, в других воплощениях изобретения приблизительно от 15 минут до приблизительно 45 минут.После отжига тонер может проявлять повышение Tg из-за уменьшения пластификации.

Подходящая система для осуществления описанного здесь отжига может использовать вышеупомянутые системы и любые другие компоненты в пределах известных в данной области техники средств. В воплощениях изобретения подходящая система для формования и отжига тонера может включать устройство для смешения в расплаве для формования экструдированного тонера; гранулятор, пальчиковую дробилку, мельничное устройство или другое устройство для формования экструдированного тонера в гранулы, грубо измельченную форму, крупные частицы и т.п.; и необязательно устройство для отжига, такое как ротационная сушильная печь, сушилка с кипящим слоем, их комбинации, чтобы сформировать желаемые частицы тонера.

Коалесценция

В соответствии с настоящим изобретением после измельчения частиц тонера их подвергают коалецированию, чтобы получить частицы с желаемой сферичностью. Коалесценция может быть достигнута, например, смешиванием частиц тонера с деионизированной водой, по меньшей мере одним поверхностно-активным веществом, их комбинацией и т.п.

В случае использования, количество деионизированной воды может быть приблизительно от 400% до приблизительно 800% весовых от веса частиц тонера, в других воплощениях изобретения приблизительно от 500% до приблизительно 700% весовых от веса частиц тонера.

Можно использовать одно, два или более поверхностно-активных веществ. Подходящие поверхностно-активные вещества включают, например, ионные поверхностно-активные вещества и неионные поверхностно-активные вещества. Анионные поверхностно-активные вещества и катионные поверхностно-активные вещества охвачены общим термином "ионные поверхностно-активные вещества". В воплощениях изобретения поверхностно-активное вещество может использоваться таким образом, чтобы оно присутствовало в количестве приблизительно от 0,01% до приблизительно 5% весовых от веса частиц тонера, например приблизительно от 0,75% до приблизительно 4% весовых от веса частиц тонера, в других воплощениях изобретения приблизительно от 1% до приблизительно 3% весовых от веса частиц тонера.

Примеры неионных поверхностно-активных веществ, которые могут быть использованы, включают, например, полиакриловую кислоту, металозу, метилцеллюлозу, этилцеллюлозу, пропилцеллюлозу, гидроксиэтилцеллюлозу, карбоксиметилцеллюлозу, цетиловый эфир полиоксиэтилена, лауриловый эфир полиоксиэтилена, октиловый эфир полиоксиэтилена, октилфениловый эфир полиоксиэтилена, олеиловый эфир полиоксиэтилена, монолаурат полиоксиэтиленсорбитана, стеариловый эфир полиоксиэтилена, нонилфениловый эфир полиоксиэтилена, диалкилфенокси поли(этиленокси) этанол, доступные от Rhon-Poulenc как IGEPAL СА-210™, IGEPAL CA-520™, IGEPAL СА-720™, IGEPAL CO-890™, IGEPAL CO-720™, IGEPAL CO-290™, IGEPAL СА-210™, ANTAROX 890™ и ANTAROX 897™. Другие примеры подходящих неионных поверхностно-активных веществ включают блоксополимер окиси полиэтилена и окиси полипропилена, включая коммерчески доступные как SYNPERONIC PE/F, в воплощениях изобретения SYNPERONIC PE/F 108.

Анионные поверхностно-активные вещества, которые могут быть использованы, включают сульфаты и сульфонаты, лаурилсульфат натрия (SLS) (также известный, как натрий додецилсульфат (SDS)), додецилбензолсульфонат натрия, додецилнафталинсульфат натрия, диалкилбензол сульфаты и сульфонаты, кислоты, такие как абитиновая кислота, доступная от Aldrich, NEOGEN R™, NEOGEN SC™, полученный от Daiighi Kogyo Seiyaku, их комбинации и т.п.Другие подходящие анионные поверхностно-активные вещества включают в воплощениях изобретения DOWFAX™ 2A1, дисульфонат алкилдифенилоксида от Dow Chemical Company и/или TAYCA POWER BN2060 от Тауса Corporation (Япония), которые являются разветвленными додецилбензолсульфонатами натрия. В воплощениях изобретения могут использоваться комбинации этих поверхностно-активных веществ и любое из предшествующих анионных поверхностно-активных веществ.

Примеры катионных поверхностно-активных веществ, которые обычно положительно заряжены, включают, например, алкилбензилдиметиламмоний хлорид, диалкилбензолалкиламмоний хлорид, лаурилтриметиламмоний хлорид, алкилбензилметиламмоний хлорид, алкилбензилдиметиламмоний бромид, бензалконийхлорид, цетилпиридинбромид, С 12, С 15, С 17 триметиламмоний бромиды, четвертичные галоидные соли полиоксиэтилалкиламинов, додецилбензилтриэтиламмоний хлорид, MIRAPOL™ и ALKAQUAT™, доступные от Alkaril Chemical Company, SANIZOL™ (бензалконий хлорид), доступный от Као Chemicals, и т.п.и b[смеси.

Для осуществления коалесценции частицы тонера, деионизированную воду и поверхностно-активное вещество(ва) могут быть помещены в любой подходящий реактор, включая сосуд с мешалкой. Может использоваться любой известный в данной области смеситель. В воплощениях изобретения используют описанный выше смеситель, подходящий для осуществления смешения в расплаве.

Частицы тонера, деионизированную воду и поверхностно-активное вещество(а) можно смешивать при скорости от приблизительно 50 оборотов в минуту до приблизительно 500 оборотов в минуту, в воплощениях изобретения от приблизительно 75 оборотов в минуту до приблизительно 400 оборотов в минуту.

Коалесценция может продолжаться во время нагревания смеси, включающей частицы тонера, воду и поверхностно-активное вещество(а), до температуры от приблизительно 50°С до приблизительно 100°С, в воплощениях изобретения от приблизительно 55°С до приблизительно 85°С, в других воплощениях изобретения от приблизительно 60°С до приблизительно 76°С. В зависимости от типа используемых в качестве связующих смол могут использоваться более высокие или более низкие температуры.

Коалесценция может осуществляться в течение приблизительно от 0,1 часа до, приблизительно 9 часов, в воплощениях изобретения приблизительно от 0,25 часов до приблизительно 4 часов, в других воплощениях изобретения приблизительно от 0,5 часа до приблизительно 1,5 часов.

Во время коалесценции рН смеси может поддерживаться с помощью основания от приблизительно 6 до приблизительно 10, в воплощениях изобретения от приблизительно 6,2 до приблизительно 8, в других воплощениях изобретения около 7,8. Используемое для поддержания рН на желаемом уровне основание может включать любое подходящее основание, такое, например, как гидроксид щелочного металла такой как, например, гидроокись натрия, гидроокись калия, гидроокись аммония, их комбинации и т.п. В воплощениях изобретения может быть добавлена этилендиаминтетрауксусная кислота (ЭДТК) для доведения рН до требуемого указанного выше значения. Основание может быть добавлено в количестве от приблизительно 2 до приблизительно 25 процентов от веса смеси, в воплощениях изобретения от приблизительно 4 до приблизительно 10 процентов от веса смеси.

После коалесценции смесь может быть охлаждена до комнатной температуры, такой как от приблизительно 20°С до приблизительно 25°С. По желанию охлаждение может быть быстрым или медленным. Подходящий метод охлаждения может включать подачу холодной воды в кожух вокруг реактора. После охлаждения частицы тонера могут быть необязательно промыты водой и затем высушены. Сушку можно осуществлять любыми подходящими для этого методами, включая, например, сушку сублимацией.

При использовании методов настоящего изобретения, получающиеся частицы тонера могут иметь округлость от приблизительно 0,92 до приблизительно 0,999, в воплощениях изобретения от приблизительно 0,93 до приблизительно 0,995, в других воплощениях изобретения от приблизительно 0,938 до приблизительно 0,988. Округлость может быть определена с помощью системы Sysmex FPIA-3000 Particle Characterization System от Malvem Instruments Ltd. (Worcestershir, UK). Когда получающиеся сферические частицы тонера имеют такую округлость, сферические частицы тонера, остающиеся на поверхности изображения, проходят между контактирующими частями изображения и загрузочного устройства и количество деформированного тонера является небольшим, в результате чего предотвращается образование пленки тонера и может достигаться стабильное качество изображения без дефектов в течение длительного периода.

Добавки

В воплощениях изобретения частицы чернил могут также содержать другие необязательные желаемые или необходимые добавки. Например, тонер может включать любые известные электрические добавки в количестве от приблизительно 0,1 до приблизительно 10 процентов весовых, и в воплощениях изобретения от приблизительно 0,5 до приблизительно 7 процентов от веса тонера. Примеры таких электрических добавок включают галоиды алкилпиридиния, бисульфаты, добавки, регулирующие электрический заряд, описанные в патентах США №3944493, 4007293, 4079014, 4394430 и 4560635, каждый из которых тем самым включен сюда в качестве ссылки в полном объеме, добавки, усиливающие отрицательный заряд, такие, как комплексы алюминия, и т.п.

Кроме того, частицы тонера могут быть смешаны с частицами тонера с поверхностными добавками, улучшающими текучесть, которые могут находиться на поверхности частиц тонера. Примеры этих добавок включают оксиды металлов, такие как оксид титана, оксид кремния, оксид олова, их смеси и т.п.; коллоидные и аморфные силикаты, такие как AEROSIL®, металлические соли и металлические соли жирных кислот, включая стеарат цинка, оксид алюминия, оксид церия и их смеси. Каждая из этих поверхностных добавок может присутствовать в количестве приблизительно от 0,1 процента весовых до приблизительно 5 процентов от веса тонера, в воплощениях изобретения приблизительно от 0,25 процентов весовых до приблизительно 3 процентов от веса тонера. Подходящие добавки включают добавки, раскрытые в патентах США №3590000, 6214507 и 7452646, каждый из которых тем самым включены сюда в качестве ссылки в полном объеме, Получающиеся частицы могут иметь следующие характеристики:

1) средний объемный диаметр частицы приблизительно от 5 микрон до приблизительно 15 микрон, в воплощениях изобретения, приблизительно от 5,5 микрон до, приблизительно 12 микрон;

2) среднечисловое распределение по геометрическим размерам (GSDn) и/или среднеобъемное распределение по геометрическим размерам (GSDv) приблизительно от 1,0 до приблизительно 1,7, в воплощениях изобретения от приблизительно 1,1 до приблизительно 1,6;

3) температура стеклования приблизительно от 30°С до приблизительно 65°С, в воплощениях изобретения приблизительно от 35°С до приблизительно 51°С.

Характеристики частиц тонера могут быть определены с помощью любых подходящих технических средств и аппаратов. Средний объемный диаметр частицы (D50v), GSDv и GSDn могут быть измерены посредством такого измерительного прибора, как Beckman Coulter Multisizer 3 в соответствии с инструкциями изготовителя. Репрезентативную выборку осуществляют следующим образом: небольшое количество образца тонера, приблизительно 1 г, пропускают через сито 25 мкм, затем помещают в изотонический раствор до получения приблизительно 10% концентрации образца, который затем вводят в Beckman Coulter Multisizer 3.

Проявители

Полученные таким образом частицы тонера могут быть сформулированы в проявляющие составы. В воплощениях изобретения частицы тонера могут быть смешаны с частицами носителя с получением двухкомпонентного состава. Концентрация тонера в составе может быть приблизительно от 1% до приблизительно 25% весовых от общего веса композиции, в воплощениях изобретения приблизительно от 2% до приблизительно 15% весовых от общего веса композиции,

Носители

Примеры частиц носителя, которые могут быть использованы для смешивания с тонером, включают такие частицы, которые способны приобретать заряд за счет трибоэлектрического эффекта с полярностью, противоположной полярности частиц тонера. Иллюстративные примеры подходящих частиц носителя включают гранулированный циркон, гранулированный кремний, стекло, сталь, никель, ферриты, ферриты железа, диоксид кремния и т.п. Другие носители включают те, которые раскрыты в патентах США №3847604, 4937166 и 4935326.

Выбранные частицы носителя могут использоваться с или без покрытия. В воплощениях изобретения частицы носителя могут включать ядро с верхним покрытием, которое может быть сформировано из смеси полимеров, которые не входят в трибоэлектрический ряд. Покрытие может включать фторполимеры, такие как поливинилиденфторидные смолы, терполимеры стирола, метилметакрилата и/или силанов, таких как триэтоксисилан, тетрафторэтилены, другие известные покрытия и т.п.Например, могут использоваться покрытия, содержащие поливинилиденфторид, доступный, например, как KYNAR 30 IF ™, и/или полиметилметакрилат, например, имеющий средневесовой молекулярный вес приблизительно от 300000 до приблизительно 350000, такой как коммерчески доступный от Soken. В воплощениях изобретения поливинилиденфторид и полиметилметакрилат (ПММА) могут быть смешаны в соотношении от приблизительно 30 до приблизительно 70% вес от приблизительно 70 до приблизительно 30% вес, в воплощениях изобретения от приблизительно 40 до приблизительно 60% вес к от приблизительно 60 до приблизительно 40% вес. Покрытие может составлять, например, от, приблизительно, 0,1 до приблизительно 5% от веса носителя, в воплощениях изобретения от приблизительно 0,5 до приблизительно 2% от веса носителя.

В воплощениях изобретения ПММА может необязательно представлять собой сополимер с любым желаемым сомономером, если получающийся сополимер сохраняет подходящий размер частиц. Подходящий сомономер может включать моноалкил или диалкиламины, такие как диметиламиноэтил метакрилат, диэтиламиноэтил метакрилат, диихзопропиламиноэтил метакрилат или t-бутиламиноэтил метакрилат и т.п. Частицы носителя могут быть получены путем смешивания ядра носителя с полимером в количестве от приблизительно 0,05 до приблизительно 10 процентов весовых, в воплощениях изобретения приблизительно от 0,01 процента до приблизительно 3 процентов весовых по отношению к весу частиц с покрытием, до сцепления их с ядром носителя за счет механических столкновений и/или электростатического притяжения.

Для нанесения полимера на поверхность частиц ядра могут использоваться различные эффективные подходящие средства, например, каскадный барабанный смеситель, нанесение покрытий во вращающемся барабане, пластикация, встряхивание, распыление порошка в электростатическом поле, кипящий слой, распыление в электрическом поле с помощью вращающегося диска, электростатический метод нанесения наливом, их комбинации и т.п.Затем смесь частиц ядер носителя и полимера может быть нагрета до расплавления полимера с последующим наплавлением его на частицы ядер носителя. Затем покрытые полимером частицы носителя могут быть охлаждены и после того отсортированы до желаемого размера частиц.

В воплощениях изобретения подходящие носители могут включать стальное ядро размером, например, от приблизительно 25 до приблизительно 100 мкм, в других воплощениях изобретения от приблизительно 50 до приблизительно 75 мкм, покрытое в количестве приблизительно от 0,5% вес. до приблизительно 10% вес., в других воплощения изобретения приблизительно от 0,7% вес. до приблизительно 5% вес., электропроводящей полимерной смеью, включающей, например, метилакрилат и сажу, используя процесс, описанный в патентах США №5236629 и 5330874.

Частицы носителя могут быть смешаны с частицами тонера в различных подходящих комбинациях. Концентрации могут составлять приблизительно от 1% до приблизительно 20% от веса тонирующего состава. Однако для получения составов с желаемыми свойствами или характеристиками может использоваться различное процентное содержание тонера и носителя.

Получение изображений

Тонеры могут использоваться в электрофотографических процессах, включая процессы, раскрытые в патенте США №4295990, описание которого полностью включено сюда в качестве ссылки. В воплощениях изобретения может использоваться любой известный тип проявляющей изображение системы, используемой в фотографических проявляющих устройствах, включая, например, проявление магнитной кистью, дискретное однокомпонентное проявление, смешанное проявление (HSD) и т.п.Эти и подобные проявляющие системы известны специалисту в данной области.

Процессы получения изображения включают, например, получение изображения с помощью электрофотографического устройства, включающего зарядный компонент, компонент изображения, фотопроводящий компонент, проявляющий компонент, переносящий компонент и закрепляющий компонент. В воплощениях изобретения проявляющий компонент может включать проявитель, полученный путем смешивания носителя с описываемым здесь тонирующим составом. Электрофотографическое устройство может включать скоростной принтер, черно-белый скоростной принтер, цветной принтер и т.п.

Как только изображение сформировано с помощью тонеров/проявителей посредством подходящего способа проявления изображения, таким как любой из вышеупомянутых методов, изображение может быть перенесено на воспринимающую изображение среду, такую как бумага и т.п. В воплощениях изобретения тонеры могут использоваться при проявлении изображения в проявляющих изображение устройствах, использующих валик для термического закрепления. Валики для термического закрепления представляют собой известные специалистам в данной области контактные закрепляющие устройства, в которых высокая температура и давление от валика используются для закрепления тонера с воспринимающей изображение средой. В воплощениях изобретения валик для термического закрепления может быть нагрет до температуры, выше температуры закрепления тонера, например, до температуры от приблизительно 100°С до приблизительно 200°С, в других воплощениях изобретения от приблизительно 110°С до приблизительно 180°С, в других воплощениях изобретения от приблизительно 120°С до приблизительно 170°С, после или во время наплавления на воспринимающий изображение субстрат.

В воплощениях изобретения, где смола тонера представляет собой способной к сшиванию смолой, такое сшивание может быть осуществлено любым подходящим способом. Например, сшивание смолы тонера может происходить во время закрепления тонера на субстрате, где сшивание смолы тонера происходит при температуре закрепления. Сшивка также может происходить при нагревании закрепленного изображения до температуры, при которой будет происходить сшивание смолы тонера, например, в операции после закрепления. В воплощениях изобретения сшивку можно проводить при температуре от приблизительно 200°С или меньше, в других воплощениях изобретения от приблизительно 100°С до приблизительно 190°С, в других воплощениях от приблизительно 120°С до приблизительно 180°С.

Следующие примеры представлены для того, чтобы проиллюстрировать воплощения настоящего изобретения. Эти примеры предназначены только для иллюстрации настоящего изобретения и не ограничивают объем изобретения. Кроме того, если не указано иначе, приводимые здесь части и проценты являются весовыми частями или процентами. Как использовано здесь, "комнатная температура" означает температуру приблизительно от 20°С до приблизительно 25°С.

ПРИМЕРЫ

ПРИМЕР 1

Черный тонер был получен следующим образом. Приблизительно 9400 г полученной из биологического сырья полиэфирной смолы, содержащей 60% продуктов, полученных из зерна или сои, коммерчески доступной как смола BIOREZ ™ от Advanced Image Resources (AIR), были объединены приблизительно с 400 г сажи Mitsubishi Carbon Black #25 и приблизительно 200 г охрупчивающего агента FMR-0150F, коммерчески доступного от Mitsui Chemical Co., Ltd., в экструдере Wemer & Pfleiderer ZSK-25 и нагреты до температуры приблизительно 95°С в течение приблизительно 60 секунд при скорости смешения приблизительно 440 об/мин. Затем в экструдере материалы подвергали смешению в расплаве и охлаждали, используя гранулятор MWG, коммерчески доступный от Wemer & Pfleiderer.

Тонер экстру дировали, измельчали, используя мельницу с кипящим слоем Alpine AFG, и сортировали до размера частиц приблизительно 8,4 микрон, используя сортировщик Acucut.

Полученный тонер содержал приблизительно 94% вес полученной из биологического сырья смолы, приблизительно 4% сажи Mitsubishi Carbon Black #25 и приблизительно 2% охрупчивающего агента FMR-0150F.

Затем, в 2х-литровом стеклянном реакторе, оснащенном четырьмя отбойными перегородками и двумя быстроходными мешателями (импеллерами) Р-4, смешивали приблизительно 304,39 г вышеупомянутого тонера на биологической основе, приблизительно 1638,00 г деионизированной воды и приблизительно 7,б1 г лаурилсульфата натрия (SLS) (ПАВ). Поднимали температуру и осуществляли процесс коалесценции, используя раствор гидроокиси натрия (NaOH) для поддержания величины рН смеси приблизительно 7,8, до тех пор, пока наблюдались сферические частицы, используя Sysmex FPIA 3000. Кратко, процесс осуществляли следующим образом.

В реакторе устанавливали температуру и рН. Реакционный смеситель (импеллеры) начинал работать приблизительно со скорость 200 об/мин, так, чтобы импеллеры проталкивали содержимое реактора вниз, то есть к основанию реактора. Два начальных образца были взяты для определения базовой округлости (используя Sysmex FPIA 3000) и размера частиц (используя анализатор частиц Layson Cell particle analyzer). Реактор нагревали, повышая температуру приблизительно с 25°С до приблизительно 65°С в течение приблизительно 30 минут; скорость повышения температуры была около 1,3°С/мин. Величину рН поддерживали на уровне приблизительно 7,8 с помощью 4% раствора NaOH.

Приблизительно через 30 минут, используя набольшие 20 мкм сита, были взяты 2 образца, один, чтобы определить округлость, и один, чтобы определить размер частиц. Когда температура партии достигла примерно 60°С, это определяли как коалесценция Т=0. Снова забирали 2 образца, один для округлости и один для размера частиц. После коалесценции Т=0 температуру в рубашке реактора поднимали до приблизительно 70°С.Затем брали образцы через 30 минут (30') и через 60 минут (60'). Через 30 минут температуру в рубашке реактора увеличивали до 80°С.

Снова в течение этого времени поддерживали величину рН приблизительно 7,8 с помощью 4% раствора NaOH. Снова осуществляли мониторинг размера частиц и округлость, пока не была достигнута желаемая округлость. В приведенных ниже Таблицах 1-4 приведены данные, полученные для произведенного выше тонера. Таблицы 1-2 показывают данные о процессе, в Таблице 3 приведены диаметр и округлость частиц перед коалесценцией, и в Таблицы 4 приведены диаметр и округлость частиц после коалесценции (через 60 минут, то есть Т=60).

D50v=Средний объемный диаметр

D50/16v=Объемное соотношение D50 и D16

D84/50v=Среднеобъемное распределение по геометрическим размерам (GSDv)

D50N=Средний числовой диаметр

D50/16N=Среднечисловое распределение по геометрическим размерам (GSDn) D84/50N=Числовое соотношение D84 и D50

%V12,7-39.24=Объемный процент между 12.7 и 39.24 микрон (представляет грубые частицы),

%N1.26-4.00=Числовой процент между 1.26 и 4 микрон (представляет тонкие частицы).

Таблица 3

СЕ диаметр (N)=диаметр круга в микронах с той же площадью, что и у частиц, числовой вес

CV=(SD/Mean) * 100=(стандартное отклонение гранулометрического распределения/средний диаметр частиц) * 100

Mode=диаметр частиц, который встречается с самой большой частотой

Нижний %=нижний процентиль гранулометрического распределения

50%=средний процентиль гранулометрического распределения

Верхний %=верхний процентиль гранулометрического распределения

Таблица 4

СЕ диаметр (V)=диаметр круга в микронах с той же площадью, что и у частиц, объемный вес

С помощью оптического микроскопа были получены изображения частиц до коалесценции и после коалесценции, используя видеокамеру Sony, соединенную с оптическим микроскопом, коммерчески доступным от Olympus (линзы с 20 кратным увеличением). Изображения показали, что способ настоящего изобретения позволяет получать частицы тонера, которые являются намного более сферическими после описанной здесь коалесценции. Ясно, что различные вышеупомянутые и другие особенности и функции, или их альтернативы могут быть по желанию скомбинированы во многие другие различные системы или для другого применения. Специалистами в данной области впоследствии могут быть сделаны различные непредусмотренные альтернативы, модификации, изменения или усовершенствования, которые также входят в объем настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ ТОНЕРА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2593822C2 |

| МЕТАЛЛИЧЕСКИЕ ТОНЕРНЫЕ КОМПОЗИЦИИ | 2017 |

|

RU2724292C2 |

| ПРОЗРАЧНЫЕ ТОНЕРНЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2701789C2 |

| ТОНЕРНЫЕ КОМПОЗИЦИИ И СПОСОБЫ | 2016 |

|

RU2707758C1 |

| ТОНЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ | 2017 |

|

RU2720615C2 |

| ТОНЕРНЫЕ КОМПОЗИЦИИ ДЛЯ РАСПОЗНАВАНИЯ ЗНАКОВ, НАНЕСЕННЫХ МАГНИТНЫМИ ЧЕРНИЛАМИ | 2017 |

|

RU2724463C2 |

| САМООЧИЩАЮЩАЯСЯ КОМПОЗИЦИЯ ТОНЕРА | 2014 |

|

RU2641902C2 |

| ЦВЕТНОЙ ТОНЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2549218C2 |

| ФЛУОРЕСЦИРУЮЩИЙ КРАСНЫМ ЦВЕТОМ ПОД ДЕЙСТВИЕМ УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ ЕА-ТОНЕР | 2014 |

|

RU2630295C2 |

| ЗАЩИТНЫЙ ТОНЕР И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2019 |

|

RU2775238C2 |

Настоящее изобретение касается способов получения частиц тонера. Описаны варианты осуществления способа, включающего смешение в расплаве полученной из биологического сырья аморфной полиэфирной смолы, необязательно кристаллической смолы, необязательно воска и необязательно красителя с получением тонера; гранулирование тонера с получением гранул тонера; необязательно отжиг гранул тонера; измельчение гранул тонера с получением частиц тонера; контактирование частиц тонера с деионизированной водой и по меньшей мере одним поверхностно-активным веществом с получением смеси; коалесценцию частиц тонера путем нагревания смеси до температуры от около 50ºC до около 100ºC с перемешиванием смеси при скорости от около 50 оборотов в минуту до около 500 оборотов в минуту в течение от около 0,1 часа до около 9 часов при рН от около 6 до около 10, и выделение частиц тонера из смеси, где выделенные частицы тонера имеют округлость около от 0,92 около до 0,999. Технический результат - получение частиц тонера, обладающих желаемой сферичностью. 3 н. и 16 з.п. ф-лы, 4 табл., 1 пр.

1. Способ, включающий:

смешение в расплаве полученной из биологического сырья аморфной полиэфирной смолы, необязательно кристаллической смолы, необязательно воска и необязательно красителя с получением тонера;

гранулирование тонера с получением гранул тонера;

необязательно отжиг гранул тонера;

измельчение гранул тонера с получением частиц тонера;

контактирование частиц тонера с деионизированной водой и по меньшей мере одним поверхностно-активным веществом с получением смеси;

коалесценцию частиц тонера путем нагревания смеси до температуры от около 50ºC до около 100ºC с перемешиванием смеси при скорости от около 50 оборотов в минуту до около 500 оборотов в минуту в течение от около 0,1 часа до около 9 часов при рН от около 6 до около 10, и

выделение частиц тонера из смеси,

где выделенные частицы тонера имеют округлость около от 0,92 около до 0,999.

2. Способ по п. 1, где полученную из биологического сырья аморфную полиэфирную смолу получают, по меньшей мере частично, из материалов, выбранных из группы, состоящей из природных триглицеридных растительных масел, фенольных растительных масел и их комбинаций в количестве от около 1 процента от веса частиц тонера до около 95 процентов от веса частиц тонера.

3. Способ по п. 1, где полученную из биологического сырья аморфную полиэфирную смолу получают из димера жирной кислоты, димера жирного диола, димера жирной дикислоты, D-изосорбида, L-тирозина, глутаминовой кислоты и их комбинаций.

4. Способ по п. 1, где полученная из биологического сырья аморфная полиэфирная смола дополнительно включает по меньшей мере одну аморфную полиэфирную смолу, выбранную из группы, состоящей из сополи(пропоксилированного бисфенол фумарата), сополи(этоксилированного бисфенол фумарата), сополи(бутоксилированного бисфенол фумарата), сополи(со-пропоксилированного бисфенол со-этоксилированного бисфенол фумарата), поли(1,2-пропилен фумарата), сополи(пропоксилированного бисфенол малеата), сополи(зтоксилированного бисфенол малеата), сополи(бутоксилированного бисфенол малеата), сополи (со-пропоксилированного бисфенол со-этоксилированного бисфенол малеата), поли(1,2-пропилен малеата), сополи(пропоксилированного бисфенол итаконата), сополи (этоксилированного бисфенол итаконата), сополи(бутоксилированного бисфенол итаконата), сополи(со-пропоксилированного бисфенол со-этоксилированного бисфенол итаконата), поли(1,2-пропилен итаконата) и их комбинаций.

5. Способ по п. 1, где частицы тонера дополнительно включают кристаллическую полиэфирную смолу, выбранную из группы, состоящей из поли(этилен-адипината), поли(пропилен-адипината), поли(бутилен-адипината), поли(пентилен-адипината), поли(гесилен-адипината), поли(октилен-адипината), поли(этилен-сукцината), поли(пропилен-сукцината), поли(бутилен-сукцината), поли(пентилен-сукцината), поли(гексилен-сукцината), поли(октилен-сукцината), поли(этилен-себацината), поли(пропилен-себацината), поли(бутилен-себацината), поли(пентилен-себацината), поли(гексилен-себацината), поли(октилен-себацината), поли(децилен-себацината), поли(децилен-деканоата), поли-(этилен-деканоата), поли-(этилен-додеканоата), поли(нонилен-себацината), поли(нонилен-деканоата), сополи(этилен-фумарата)-сополи(этилен-себацината), сополи(этилен-фумарата)-сополи(этилен-деканоата), сополи(этилен-фумарат)-сополи(этилен-додеканоата) и их комбинаций.

6. Способ по п. 1, где поверхностно-активное вещество выбирают из группы, состоящей из неионных поверхностно-активных веществ, анионных поверхностно-активных веществ, катионных поверхностно-активных веществ и их комбинаций, присутствующих в количестве от около 0,01% до около 5% весовых от веса частиц тонера.

7. Способ по п. 1, где поверхностно-активное вещество выбирают из группы, состоящей из лаурилсульфата натрия, додецилбензолсульфоната натрия, додецилнафталинсульфата натрия, диалкилсульфатов алкилбензола, диалкилсульфонатов алкилбензола, абиетиновой кислоты, дисульфоната алкилдифенилоксида, разветвленных додецилбензолсульфонатов натрия, и их комбинаций.

8. Способ по п. 1, где коалесценция частиц тонера дополнительно включает перемешивание смеси при скорости от около 75 оборотов в минуту до около 400 оборотов в минуту.

9. Способ по п. 1, где коалесценцию частиц тонера осуществляют в течение от около 0,25 часа до около 4 часов.

10. Способ по п. 1, где коалесценцию частиц тонера осуществляют при рН от около 6,2 до около 8.

11. Способ, включающий:

смешение в расплаве полученной из биологического сырья аморфной полиэфирной смолы, необязательно кристаллической смолы, необязательно воска и красителя с получением тонера;

гранулирование тонера с получением гранул тонера;

необязательно отжиг гранул тонера;

измельчение гранул тонера с получением частиц тонера;

контактирование частиц тонера с деионизированной водой и по меньшей мере одним поверхностно-активным веществом, выбранным из группы, состоящей из неионных поверхностно-активных веществ, анионных поверхностно-активных веществ, катионных поверхностно-активных веществ и их комбинаций, с образованием смеси;

коалесценцию частиц тонера путем нагревания смеси до температуры от около 50ºC до около 100ºC при перемешивании со скоростью от около 75 оборотов в минуту до около 400 оборотов в минуту в течение от около 0,1 часа до около 9 часов при рН от около 6 до около 10; и

выделение частиц тонера из смеси,

где выделенные частицы тонера имеют округлость от около 0,93 до около 0,995.

12. Способ по п. 11, где полученная из биологического сырья аморфная полиэфирная смола получена, по меньшей мере, частично из материала, выбранного из группы, состоящей из природных триглицеридных растительных масел, фенольных растительных масел и их комбинаций, присутствующих в количестве от около 5 процентов от веса частиц тонера до около 50 процентов от веса частиц тонера.

13. Способ по п. 11, где полученная из биологического сырья аморфная полиэфирная смола получена из димера жирной кислоты, димера жирного диола, димера жирной дикислоты, D-изосорбида, L-тирозина, глутаминовой кислоты и их комбинаций.

14. Способ по п. 11, где частицы тонера дополнительно включают по меньшей мере одну аморфную полиэфирную смолу, выбранную из группы, состоящей из сополи(пропоксилированного бисфенол фумарата), сополи(этоксилированного бисфенол фумарата), сополи(бутоксилированного бисфенол фумарата), сополи(со-пропоксилированного бисфенол со-этоксилированного бисфенол фумарата), поли(1,2-пропилен фумарата), сополи(пропоксилированного бисфенол малеата), сополи(этоксилированного бисфенол малеата), сополи(бутоксилированного бисфенол малеата), сополи (со-пропоксилированного бисфенол со-этоксилированного бисфенол малеата), поли(1,2-пропилен малеата), сополи(пропоксилированного бисфенол итаконата), сополи (этоксилированного бисфенол итаконата), сополи(бутоксилированного бисфенол итаконата), сополи(со-пропоксилированного бисфенол со-этоксилированного бисфенол итаконата), поли(1,2-пропилен итаконата) и их комбинаций.

15. Способ по п. 11, где частицы тонера дополнительно содержат кристаллическую смолу, выбранную из группы, состоящей из поли(этилен-адипината), поли(пропилен-адипината), поли(бутилен-адипината), поли(пентилен-адипината), поли(гесилен-адипината), поли(октилен-адипината), поли(этилен-сукцината), поли(пропилен-сукцината), поли(бутилен-сукцината), поли(пентилен-сукцината), поли(гексилен-сукцината), поли(октилен-сукцината), поли(этилен-себацината), поли(пропилен-себацината), поли(бутилен-себацината), поли(пентилен-себацината), поли(гексилен-себацината), поли(октилен-себацината), поли(децилен-себацината), поли(децилен-деканоата), поли-(этилен-деканоата), поли-(этилен-додеканоата), поли(нонилен-себацината), поли(нонилен-деканоата), сополи(этилен-фумарата)-сополи(этилен-себацината), сополи(этилен-фумарата)-сополи(этилен-деканоата), сополи(этилен-фумарат)-сополи(этилен-додеканоата) и их комбинаций.

16. Способ по п. 11, где поверхностно-активное вещество выбирают из группы, состоящей из лаурилсульфата натрия, додецилбензолсульфоната натрия, додецилнафталинсульфата натрия, диалкилсульфатов алкилбензола, диалкилсульфонатов алкилбензола, абиетиновой кислоты, дисульфоната алкилдифенилоксида, разветвленных додецилбензолсульфонатов натрия и их комбинаций, присутствующих в количестве от около 0,75% до около 4% от веса частиц тонера.

17. Способ по п. 11, где коалесценцию частиц тонера осуществляют при рН от около 6,2 до около 8.

18. Способ, включающий:

смешение в расплаве полученной из биологического сырья аморфной полиэфирной смолы, полученной, по меньшей мере, частично из материала, выбранного из группы, состоящей из димера жирной кислоты, димера жирного диола, димера жирной дикислоты, D-изосорбида, L-тирозина, глутаминовой кислоты, природных триглицеридных растительных масел, фенольных растительных масел и их комбинаций, необязательно кристаллической смолы, необязательно воска и необязательно красителя с получением тонера;

гранулирование тонера с получением гранул тонера;

необязательно отжиг гранул тонера;

измельчение гранул тонера с получением частиц тонера;

контактирование частиц тонера с деионизированной водой и по меньшей мере одним поверхностно-активным веществом, выбранным из группы, состоящей из лаурилсульфата натрия, додецилбензолсульфоната натрия, додецилнафталинсульфата натрия, диалкилсульфатов алкилбензола, диалкилсульфонатов алкилбензола, абиетиновой кислоты, дисульфоната алкилдифенилоксида, разветвленных додецилбензолсульфонатов натрия и их комбинаций, с образованием смеси;

коалесценцию частиц тонера в смеси путем нагревания смеси до температуры от около 50ºC до около 100ºC при перемешивании со скоростью от около 50 оборотов в минуту до около 500 оборотов в минуту в течение от около 0,1 часа до около 9 часов при рН от около 6 до около 10; и

выделение частиц тонера из смеси,

где полученная из биологического сырья аморфная смола присутствует в количестве от около 1 процента от веса компонентов тонера до около 95 процентов от веса компонентов тонера, поверхностно-активное вещество присутствует в количестве от около 0,01% до около 5% от веса частиц тонера и выделенные частицы тонера имеют округлость от около 0,92 до около 0,999.

19. Способ по п. 18, где частицы тонера дополнительно включают по меньшей мере одну аморфную полиэфирную смолу, выбранную из группы, состоящей из сополи(пропоксилированного бисфенол фумарата), сополи(этоксилированного бисфенол фумарата), сополи(бутоксилированного бисфенол фумарата), сополи(со-пропоксилированного бисфенол со-этоксилированного бисфенол фумарата), поли(1,2-пропилен фумарата), сополи(пропоксилированного бисфенол малеата), сополи(этоксилированного бисфенол малеата), сополи(бутоксилированного бисфенол малеата), сополи (со-пропоксилированного бисфенол со-этоксилированного бисфенол малеата), поли(1,2-пропилен малеата), сополи(пропоксилированного бисфенол итаконата), сополи (этоксилированного бисфенол итаконата), сополи(бутоксилированного бисфенол итаконата), сополи(со-пропоксилированного бисфенол со-этоксилированного бисфенол итаконата), поли(1,2-пропилен итаконата) и их комбинаций.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| EP 2159643 A1, 03.03.2010 | |||

| УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ, ПРИСПОСОБЛЕНИЕ НАНЕСЕНИЯ СМАЗОЧНОГО МАТЕРИАЛА, ПРИСПОСОБЛЕНИЕ ПЕРЕНОСА, ОБРАБАТЫВАЮЩИЙ КАРТРИДЖ И ТОНЕР | 2005 |

|

RU2346317C2 |

Авторы

Даты

2015-07-20—Публикация

2011-06-29—Подача