Область техники настоящего изобретения

[0001] Настоящее изобретение относится к барабану осевого компрессора турбомашины, более конкретно к ступени ротора такого компрессора, учитывая, что барабан может быть составлен из сборки нескольких частей, соответствующих различным ступеням ротора.

[0002] Еще более конкретно, настоящее изобретение относится к размерам конструкции барабана осевого компрессора турбомашины, при этом предполагается, в частности, уменьшить размеры барабана.

Предшествующий уровень техники настоящего изобретения

[0003] Как правило, барабан компрессора представляет собой, в общем, симметричный полый корпус при вращении относительно его оси вращения, которая соответствует оси турбомашины. Полый корпус имеет в общем овальную или оживальную форму, соответствующую форме потока. Несколько рядов лопаток закреплены на барабане для образования различных ступеней ротора, учитывая, что каждая ступень ротора взаимодействует со ступенью статора, состоящей из ряда лопаток статора, при этом каждая пара ступеней ротора и статора, таким образом, образуют ступень сжатия компрессора.

[0004] Напряжения от центробежных сил, вызываемые лопатками ротора на барабане, являются очень высокими, в частности, когда барабан имеет большой диаметр и/или высокую скорость вращения. Обеспечение удовлетворительного механического сопротивления барабана и лопаток, в то же время стремление максимально уменьшить барабан является важной задачей для разработчиков.

[0005] Общепринятая конструкция, в частности, раскрыта в патентном документе США 4,784,572. Барабан состоит, в общем, из гладкой оболочки, кроме уплотняющих элементов, предназначенных для взаимодействия с изнашиваемым материалом уплотнительных колец статора. На внутренней поверхности на уровне лопаток ротора он оснащен элементами жесткости. Эти элементы жесткости образуют нераздельную часть барабана и имеют форму внутренних ребер, толщина которых больше на уровне их концов, направленных к внутреннему пространству барабана. Эти элементы жесткости обычно называют «стрелками» из-за их формы. Данные элементы жесткости заметно отягощают барабан из-за их массивности. Последнее является результатом оптимального решения между двумя тенденциями, а именно тенденции добавления материала для увеличения жесткости барабана, и тенденции ограничения добавления материала на барабан из-за центробежных сил, и, учитывая, что такое добавление материала становится все более невыгодным по мере удаления материала от оси вращения. Лопатки ротора оснащены рядом кольцевых ребер, которые диффузионной сваркой приварены к внешней поверхности оболочки барабана. Эти ребра участвуют в придании жесткости барабану. Они также дают возможность выравнивать лопатки ротора по отношению к лопаткам статора. Конструкция, предлагаемая в этом документе, представляет интерес с точки зрения жесткости, но, однако, ей свойственна значительная массивность, что в особенности негативным образом отражается на весе самого компрессора.

[0006] В патентном документе WBC 2-059-819 А раскрыт барабан, кроме того, в нем изложена попытка предложить уменьшенную конструкцию барабана. Барабан главным образом состоит из ряда секций, собранных посредством диффузионной сварки. Барабан содержит оболочку, оснащенную внутренними ребрами с правой стороны площадок оболочки, предназначенных для размещения роторных лопаток. Оболочка содержит на ее внешней поверхности пару ребер с каждой секцией, предназначенной для размещения ряда лопаток. Эта пара ребер образует U-образную секцию приемника, предназначенную для принятия хвостовика лопатки, специально сконструированного для взаимодействия с этим приемником. Фиксация производится посредством вставки стержня или петелек через U-образные секции и секции хвостовика лопатки. Эта конструкция, конечно, обеспечивает подходящую жесткость, однако налагает определенные геометрические допуски на уровне соединения хвостовика лопатки и приемника, а также имеет значительную массу особенно из-за ребер и соединительного стержня.

[0007] Европейская патентная заявка №08172923.0, поданная заявителем настоящей заявки и еще не опубликованная, раскрывает уменьшенный барабан компрессора, содержащий, в дополнение к оболочке, ряд секций, каждая из которых предназначена для принятия ряда лопаток роторных, при этом эти секции являются приподнятыми по отношению к оболочке. Внешняя поверхность этих секций, ограничивающая поток газа, оснащена рядом отверстий, при этом каждое из этих отверстий предназначено для принятия полки лопатки. Полку затем приваривают к этой стенке. Эти отверстия проходят в длину по почти всей поверхности, ограничивающей аэродинамический поток газа. Такие отверстия, просверленные в секции стенки, являются нежелательными, поскольку они частично ослабляют ее.

[0008] Настоящее изобретение имеет целью предложить ступень барабанного ротора или барабан, частично устраняющий, по меньшей мере, один из известных вышеупомянутых недостатков, более конкретно, настоящее изобретение имеет целью предложить уменьшенный барабан.

Краткое изложение настоящего изобретения

[0009] Настоящее изобретение представляет собой ступень барабанного ротора аксиального компрессора турбомашины, вышеупомянутый компрессор предназначен для прохода газового потока в направлении, ориентированном, в общем, согласно оси вращения, при этом ступень ротора содержит, в общем, симметричную стенку при вращении относительно оси вращения, и образует полый корпус, причем вышеупомянутая стенка содержит оболочку и кольцевой участок, предназначенный для закрепления ряда лопаток и выполненный как одно целое с оболочкой; каждая из вышеупомянутых лопаток имеет переднюю кромку и заднюю кромку; отличающуюся тем, что вышеупомянутый кольцевой участок содержит центральную часть, приподнятую по отношению к вышеупомянутой оболочке, внешняя поверхность которой ограничивает газовый поток между лопатками и представляет собой цельный блок, и выполнена как одно целое по периметру вышеупомянутого кольцевого участка от находящейся выше по потоку кромки вышеупомянутой центральной части до передней кромки ряда лопаток, и/или от находящейся выше по потоку кромки вышеупомянутой центральной части до задней кромки ряда лопаток.

[0010] Эта конструкция делает возможным получение более жесткого барабана с меньшими размерами. Действительно, факт поднятия зоны закрепления лопаток создает фиксирующее плечо или полукоробка на уровне стенки под рядом лопаток, то есть в точности там, где имеются наибольшие напряжения. Более того, факт обеспечения непрерывной поверхности на уровне центральной части, ограничивающей поток газа, не допускает ослабления созданного таким образом фиксирующего плеча. По сравнению с известным уровнем техники, эта конструкция заменяет традиционные крепления, такие как пазы и фланцы, а также массивные «стрелки», определенной формой стенки на уровне участка, предназначенного для крепления лопаток. Внутренняя поверхность фиксирующего плеча или полукоробки предпочтительно не содержит ребро, например типа «стрелки», используемое только в качестве элемента жесткости и увеличивающее массивность. Лопатки могут быть выполнены как одно целое с ротором или даже быть приварены к рассматриваемой поверхности. Альтернативно, нижняя часть лопаток может быть выполнена как одно целое с ротором, тогда как остающаяся часть лопаток приварена к этой части.

[0011] Особенности, согласно которым центральная часть представляет собой цельный блок и выполнена как одно целое на окружности вышеупомянутого кольцевого участка от находящейся выше по потоку кромки вышеупомянутой центральной части до передней кромки ряда лопаток и/или от находящейся ниже по потоку кромки вышеупомянутой центральной части до задней кромки ряда лопаток, определенно представляют интерес, но не являются существенными. Однако они дают возможность провести различие между настоящим изобретением и еще не опубликованной Европейской патентной заявкой, которая потенциально может быть противопоставлена.

[0012] Согласно одному предпочтительному варианту осуществления изобретения, внешняя поверхность центральной части кольцевого участка является в основном гладкой, и имеет, предпочтительно, в основном, цилиндрическую, коническую или выпуклую форму по длине вышеупомянутой поверхности согласно оси вращения.

[0013] Подобная конструкция внешней поверхности центральной части имеет преимущество, гарантирующее хорошие аэродинамические характеристики.

[0014] Согласно другому предпочтительному варианту осуществления изобретения, по меньшей мере, одна часть каждой лопатки, предпочтительно все части, выполнена как одно целое с кольцевым участком. Альтернативно, лопатки могут быть привариварены к их основе в кольцевом участке. Возможны различные конфигурации соединения сваркой, при этом полка выполнена как одно целое с лопаткой или отдельно от нее.

[0015] Согласно еще одному предпочтительному варианту осуществления изобретения, кольцевой участок содержит, по меньшей мере, одну усиливающую деталь, в общем перпендикулярную оси вращения или наклоненную предпочтительно под углом в среднем более 40° к оси вращения, которая соединяет центральную часть с оболочкой. Этой усиливающей деталью может быть простое ребро, выходящее из оболочки и соединяющееся с участком закрепления. Согласно различным размерным характеристикам для ряда лопаток существует возможность обеспечить только одну центральную укрепляющую деталь, обеспечивающую соединение между оболочкой и кольцевым участком. В этом случае, укрепляющая деталь могла бы иметь форму ребра в основном перпендикулярного оси вращения, а кольцевой участок мог бы иметь форму пояска. Оболочка освободилась бы от усиливающей детали на ее внутренней поверхности справа от усиливающей детали.

[0016] Согласно еще одному предпочтительному варианту осуществления изобретения, кольцевой участок содержит находящуюся выше по потоку усиливающую деталь, соединяющую центральную часть с находящейся выше и ниже по потоку усиливающей деталью оболочки, соединяя центральную часть с оболочкой ниже по потоку. Наличие двух усиливающих деталей, обеспечивающих соединение центральной части с оболочкой, обеспечивает оптимальную стабильность кольцевого участка закрепления лопаток.

[0017] Согласно еще одному предпочтительному варианту осуществления изобретения, усиливающие детали или, по меньшей мере, одна из усиливающих деталей в основном перпендикулярна оси вращения или наклонена под углом в среднем более 40° к оси вращения, предпочтительно под углом в среднем более 50°. Наклон одной или обеих усиливающих деталей дает возможность варьировать продольную жесткость барабана и, следовательно, продольные динамические характеристики барабана. Таким образом, эта мера может дать возможность контроля над модами вибрации в отношении технически необходимого зазора между элементами ротора и статора.

[0018] Согласно еще одному предпочтительному варианту осуществления изобретения, внутренняя поверхность центральной части и частей, расположенных выше и ниже по потоку от кольцевого участка, образуют открытую кольцеобразную полость по направлению к внутреннему пространству полого корпуса ступени ротора. Эта мера задает оптимальную форму фиксирующего плеча, обеспечивающего элемент жесткости, при этом сводя к минимуму использование материала.

[0019] Согласно еще одному предпочтительному варианту осуществления изобретения секция кольцевого участка в плоскости, проходящей через ось вращения, имеет в основном U-образный профиль, который раскрывается по направлению к оси вращения.

[0020] Согласно еще одному предпочтительному варианту осуществления изобретения усиливающие детали или, по меньшей мере, одна из усиливающих деталей выступает из оболочки по направлению к внутренней поверхности полого корпуса. Эти выступающие части выгодно увеличивают жесткость усиливающих деталей.

[0021] Согласно еще одному предпочтительному варианту осуществления изобретения соединение находящейся выше по потоку усиливающей детали с центральной частью кольцевого участка в основном выполнено вровень, в направлении, перпендикулярном оси вращения, с пересечением передней кромки ряда лопаток с вышеупомянутой центральной частью, и/или соединение расположенной ниже по потоку усиливающей части с центральной частью вышеупомянутого кольцевого участка в основном выполнено вровень, в направлении, перпендикулярном оси вращения, с пересечением задней кромки ряда лопаток с вышеупомянутой центральной частью. Такая схема расположения делает возможным оптимизацию поглощения напряжений, вызываемых лопатками при вращении.

[0022] Согласно еще одному предпочтительному варианту осуществления изобретения соединение расположенной выше и/или ниже по потоку усиливающей детали с центральной частью участка закрепления отодвинуто от расположенной выше и/или ниже по потоку кромки, соответственно, выше упомянутой центральной части, так, что находящаяся выше и/или ниже по потоку кромка вышеупомянутой центральной части выступает. Тот факт, что соединяющиеся части слегка отодвинуты назад от соответствующих кромок центральной части, позволяет ограничить некоторые концентрации напряжений в лопатке.

[0023] Согласно еще одному предпочтительному варианту осуществления изобретения соединение расположенной выше по потоку усиливающей детали с центральной частью кольцевого участка отодвинуто ниже по потоку от пересечения передней кромки ряда лопаток с упомянутой выше центральной частью, и/или соединение находящейся ниже по потоку усиливающей детали с центральной частью вышеупомянутого участка отодвинуто выше по потоку от пересечения задней кромки ряда лопаток с вышеупомянутой центральной частью.

[0024] Согласно еще одному предпочтительному варианту осуществления изобретения центральная часть проходит согласно оси вращения от передней кромки до задней кромки ряда лопаток.

[0025] Согласно еще одному предпочтительному варианту осуществления изобретения центральная часть проходит согласно оси вращения, предпочтительно только от места соединения передней кромки до места соединения задней кромки ряда лопаток.

[0026] Настоящее изобретение также представляет собой барабан осевого компрессора турбомашины, содержащий, по меньшей мере, одну ступень, предпочтительно несколько ступеней, типа описанного ранее в данном описании.

[0027] Другие отличительные особенности и преимущества настоящего изобретения будут более понятны при использовании описания и графического материала.

Краткое описание графического материала

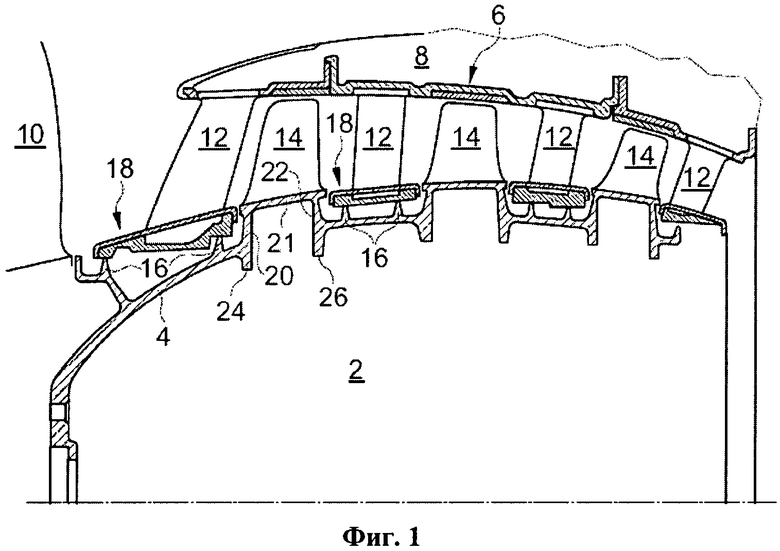

[0028] На фиг.1 изображен частичный вид в разрезе компрессора, содержащего барабан с несколькими ступенями ротора в соответствии с изобретением.

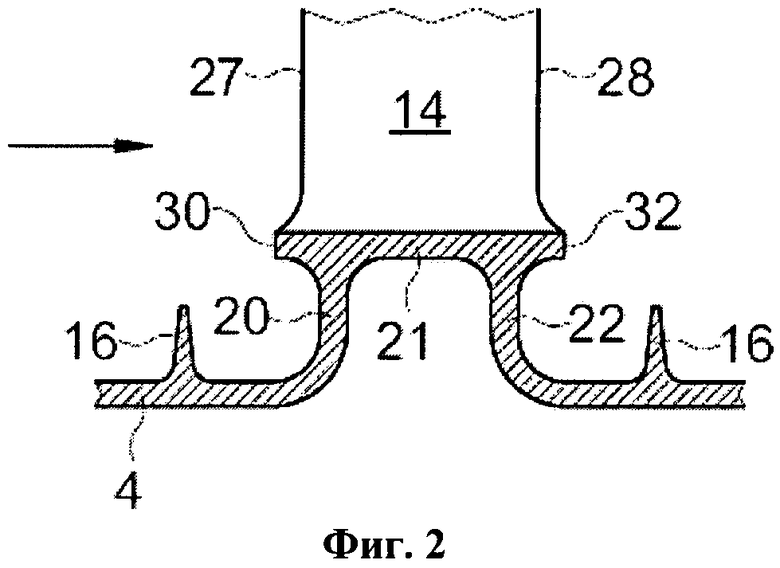

[0029] На фиг.2 изображен частичный вид в разрезе первого альтернативного варианта ступени ротора в соответствии с изобретением.

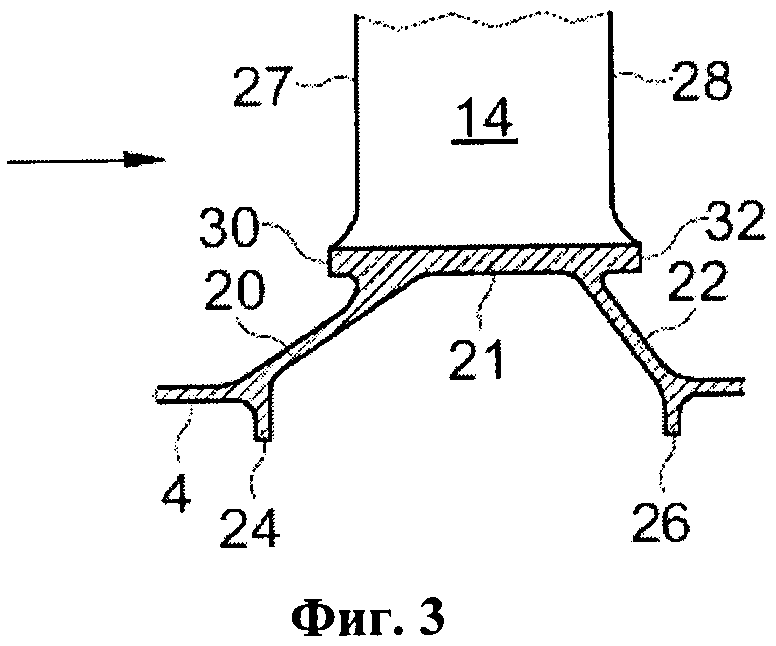

[0030] На фиг.3 изображен частичный вид в разрезе второго альтернативного варианта ступени ротора в соответствии с изобретением.

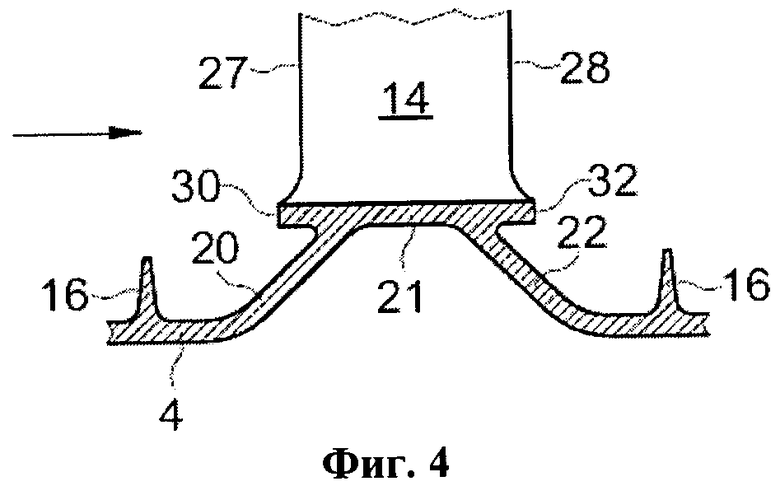

[0031] На фиг.4 изображен частичный вид в разрезе третьего альтернативного варианта ступени ротора в соответствии с изобретением.

[0032] На фиг.5 изображен частичный вид в разрезе четвертого альтернативного варианта ступени ротора в соответствии с изобретением.

[0033] На фиг.6 изображен частичный вид в разрезе пятого альтернативного варианта ступени ротора в соответствии с изобретением.

Описание вариантов осуществления настоящего изобретения

[0034] Компрессор, содержащий барабан или ротор согласно изобретению показан на фигуре 1. Это вид в разрезе ротора 2 и статора 8. Барабан 2 состоит из, в общем, симметричной стенки 4 при вращении вокруг оси вращения, таким образом, эта стенка 4 образует полый корпус овальной или оживальной формы. Стенка 4 содержит оболочку, задающую общую форму барабана. Для простоты иллюстрации, фигура 1 показывает только верхнюю половину группы ротора 2 и статора, учитывая, что другая, нижняя половина является симметричной верхней половине относительно оси вращения. То же самое относится к статору 8. Статор 8 и ротор 2 очерчивают кольцевой проход для движения и сжатия воздушного потока слева направо согласно представленному на фиг.1. Для этого ротор 2 содержит нагнетатель 10 (частично представленный крайним слева на фигуре) и три параллельных ряда лопаток 14. Эти лопатки 14 жестко прикреплены к барабану 2 и, таким образом, вращаются вместе с ним. Между рядами лопаток 14 ротора размещены ряды лопаток 12 выпрямителя. Верхние концы лопаток 12 выпрямителя жестко прикреплены к стенке 6 статора 8. Каждый ряд лопаток 12 составляет решетку выпрямителя, имеющую функцию выпрямления газового потока, приходящего от ряда лопаток 14 ротора, прямо вверх по потоку. Один ряд лопаток ротора в сочетании с одним рядом лопаток статора непосредственно ниже по потоку составляет одну ступень компрессора. В случае фиг.1, например, компрессор состоит из трех ступеней. Между нагнетателем 10 и первым рядом лопаток 14 ротора присутствует ряд лопаток статора. Этот ряд лопаток выпрямляет поток газа, генерируемый нагнетателем 10.

[0035] Как можно видеть на фиг.1, лопатки 12 выпрямителя закреплены на внешних уплотнительных кольцах, образуя стенку 6 статора 8. Нижние концы лопаток каждого ряда статора встроены во внутреннее уплотнительное кольцо 18, соответственно. Каждое внутреннее уплотнительное кольцо 18 имеет такие размеры, чтобы соединять между собой лопатки статора и тесно взаимодействовать с ротором 2. Фактически, каждое уплотнительное кольцо содержит на своей внутренней поверхности хрупкий материал, обычно определяемый термином «изнашиваемый», который, как показывает его название, обладает способностью образовывать углубленную дорожку, образующую лабиринт, при трении об уплотнительные элементы 16 оболочки ротора. Эти уплотнительные элементы 16 представляют собой кольцевые ребра, предусмотренные на внешней поверхности ротора 2 по отношению к внутренним уплотнительным кольцам 18, соответственно. Эти ребра проходят в плоскости, в общем, перпендикулярной оси вращения ротора, и представляют собой внешнюю кромку в форме заостренного конца для соприкосновения с изнашиваемым материалом, чтобы обеспечить определенную непроницаемость, при этом максимально уменьшая контактную поверхность и, таким образом, силы трения.

[0036] Ротор или барабан, представленный на фиг.1 - это моноблок, то есть его стенка 4 выполнена как цельный блок. Лопатки 14 ротора, по меньшей мере, их хвостовики или нижние части также выполнены как одно целое со стенкой 4. Хотя этого не видно на фигуре, каждая из роторных лопаток может состоять из нижней части, выполненной как одно целое с ротором, и верхней части, которая закреплена на нижней части, предпочтительно при помощи какого-либо общепринятого процесса соединения, такого как сварка. Стенка 4 ротора выполнена из металлического материала, такого как, например, титан. Она первоначально формируется в грубом виде посредством процесса штамповки, а затем производится механическая обработка. Стенка 4 содержит оболочку, очерчивающую выпуклую общую цилиндрическую форму, или даже овальную или оживальную, на которой установлены уплотнительные элементы 6. В дополнение к оболочке, стенка также содержит участки, предназначенные для закрепления лопаток ротора. Эти участки имеют определенную геометрию, предназначенную для оптимизации жесткости ротора, а также его массы.

[0037] Таким образом, ротор содержит три таких участка, сконструированных похожим образом. Так, участок закрепления первых рядов лопаток ротора будет описан более подробно, учитывая, что данное описание также применимо к другим ступеням ротора.

[0038] Участок закрепления стенки 4 имеет кольцевую форму и состоит по существу из двух частей 20 и 22 стенки в виде ребер, в основном, перпендикулярных оси вращения, и центральной части 21, на которой установлен ряд лопаток. Центральная часть 21, таким образом, приподнята по отношению к соседней стенке, образующей оболочку. Такое поднятие в направлении, в основном перпендикулярном оси вращения, и ориентированное по направлению от центра полого корпуса, дает возможность внешней поверхности центральной части 21 находиться на уровне внутренних поверхностей смежных уплотнительных колец 18, ограничивающих газовый поток. Эти внутренние поверхности уплотнительных колец, фактически, находятся на определенном расстоянии от оболочки, из-за высоты уплотнительных элементов и необходимой толщины уплотнительного кольца. Таким образом, внутренние поверхности уплотнительных колец и центральных частей 21 кольцевых участков, которые ограничивают газовый поток, в основном сбалансированы и взаимно ориентированы так, чтобы обеспечивать как можно менее возмущенный поток.

[0039] Центральная часть 21 кольцевого участка крепления имеет, как правило, в основном прямое или слегка выгнутое поперечное сечение так, чтобы соответствовать общей форме газового потока ротора. Эта центральная часть имеет, в основном, кольцевую форму, при этом хвостовики лопаток выполнены как одно целое с ней. Она имеет длину в продольном направлении, которая, по существу, соответствует ширине в этом направлении хвостовиков лопаток с их соединениями. Центральная часть 21, таким образом, образовывает в основном кольцевую полку для ряда лопаток. Находящиеся выше 20 и ниже 22 по потоку боковые части в форме ребер соединяют эту полку с остальной оболочкой. Участок кольцевого крепления лопаток, таким образом, образует кольцеобразное углубление внутри полого корпуса и открытое к последнему, в направлении оси вращения. Сечение кольцевого участка в плоскости, проходящей через ось вращения в основном имеет U-образный профиль, который раскрывается по направлению к оси вращения.

[0040] Соединения находящихся выше 20 и ниже 22 по потоку боковых частей с центральной частью являются такими, что они находятся на определенном расстоянии от соответствующих концов полки, образованной центральной частью. Соединение находящейся выше по потоку части 20 с центральной частью 21 в основном выполнено вровень (перпендикулярно к оси вращения) с передней кромкой лопатки, говоря точнее, вровень с пересечением продолжения передней кромки лопатки с полкой. То же самое относится к части стенки, находящейся ниже по потоку, и задней кромке лопатки. Полка, образованная центральной частью, таким образом, представляет выступающую выше по потоку боковую кромку и, схожим образом, выступающую ниже по потоку боковую кромку. Эта конструкция дает возможность оптимизировать поглощение центробежных напряжений, вызываемых лопатками. Действительно, массивность лопаток присутствует по всей их ширине, так, что факт обеспечения удерживания полки на определенном расстоянии от ее находящихся выше и ниже по потоку кромок, дает возможность избежать неблагоприятной концентрации напряжений на уровне соединения. Более того, эти конструкционные меры помещают определенное пространство между находящейся выше по потоку кромкой и оболочкой, и, схожим образом, между находящейся ниже по потоку кромкой и оболочкой, при этом это пространство дает возможность сдвинуть ближе ряды лопаток ротора и статора, соответственно, что значительно уменьшает общий вес компрессора.

[0041] Находящиеся выше 20 и ниже 22 по потоку части стенки кольцевого участка выступают из оболочки по направлению к центру полого корпуса, образуя, таким образом, внутренние ребра 24 и 26 в полом корпусе. Они делают вклад в усиление ротора, и имеют преимущество в том, что их массивность отчасти отодвинута от оболочки и, таким образом, находится ближе к оси вращения.

[0042] Следует заметить, что хвостовики лопаток не обязательно должны быть выполнены как одно целое с ротором. Действительно, вполне возможно предусмотреть гладкий участок закрепления, возможно оснащенный отверстием для обеспечения или усиления последующего закрепления лопаток. Лопатки могут быть, фактически, просто приварены к их хвостовикам в участке закрепления на внешней поверхности центральной части 21. Лопатки также могут иметь у их хвостовиков поверхность, сравнимую с фиксирующейся полкой, которая предназначена для вставки в соответствующее отверстие кольцевого участка, и последующего приваривания там. В этом случае, эта полка идеально имела бы уменьшенный размер, а именно по существу сосредоточенный на лопатке и находящийся на определенном расстоянии от передней и задней кромок.

[0043] Следует также заметить, что стенка ротора не обязательно должна быть выполнена в виде одной единственной детали. Фактически, может даже необходимо предусмотреть несколько предназначенных для сборки секций. Такая конструкция делает возможным существенную экономию материала, теряемого при механической обработке, поскольку она допускает начальное задание формы посредством штамповки, которая будет значительно ближе к окончательной форме. Результатом является уменьшение потерь материала, удаляемого при механической обработке, а также уменьшение времени механической обработки.

[0044] Фиг.2 показывает первый альтернативный вариант конструкции кольцевого участка закрепления ротора. Стрелка указывает направление газового потока. Этот первый альтернативный вариант отличается от настоящей конструкции на различных ступенях ротора, изображенного на фиг.1, главным образом, в том, что находящиеся выше 20 и ниже 22 по потоку боковые части соединены с оболочкой закруглениями и, таким образом, более не выступают из оболочки по направлению к центру полого корпуса. Закругления стенки имеют преимущество в том, что они уменьшают концентрации напряжений на уровне соединений между боковыми частями и оболочкой.

Это уменьшение концентрации напряжений делает возможным выполнение внутренних ребер, присутствующих в конструкции, изображенной на фиг.1. Соединения находящихся выше 20 и ниже 22 по потоку боковых частей стенки с полкой или центральной частью 21 находятся на определенном расстоянии от соответствующих находящихся выше 30 и ниже 32 по потоку кромок, и слегка отодвинуты по направлению к внутреннему пространству углубления, образованного перпендикулярностью передней 27 и задней 28 кромок, соответственно.

[0045] Фиг.3 показывает второй альтернативный вариант конструкции кольцевого участка закрепления лопаток ротора. Стрелка указывает направление газового потока. Этот альтернативный вариант отличается от конструкции, изображенной на фиг.1, главным образом, тем, что находящиеся выше 20 и ниже 22 по потоку боковые части стенки наклонены по отношению к перпендикуляру к оси вращения. Этот наклон имеет преимущество, заключающееся в контроле жесткости барабана согласно его оси вращения, и в то же время сохраняются преимущества конструкции, изображенной на фиг.1. Ротор фактически может подвергаться продольной вибрационной динамике из-за определенных модов вибрации по этому направлению. Факт наклона одной или другой боковых частей стенки на уровне участка закрепления дает возможность сохранить достаточную продольную жесткость. Эта мера становиться более полезной, так как уменьшится механический зазор между находящейся выше 30 или ниже 32 по потоку кромки и прилегающей кромкой внутреннего уплотнительного кольца.

[0046] На фиг.4 изображен третий альтернативный вариант конструкции кольцевого участка закрепления лопаток ротора. Стрелка указывает направление газового потока. На фигуре представлена главным образом комбинация конструкций, изображенных на фиг.2 и 3, с той отличительной особенностью, что находящиеся выше 20 и ниже 22 по потоку боковые части наклонены, как на фиг.3, и соединены с оболочкой посредством округленных секций, как на фиг.2. Эта конструкция, как следствие, имеет объединенные преимущества вариантов осуществления фигур 2 и 3.

[0047] На фиг.5 изображен четвертый альтернативный вариант конструкции кольцевого участка закрепления лопаток ротора. Стрелка указывает направление газового потока. Этот альтернативный вариант соответствует конструкции, изображенной на фиг.4, однако, с тем различием, что одна из боковых частей, например, находящаяся ниже по потоку часть 22, главным образом, перпендикулярна оси вращения и не наклонена. В этом конкретном случае, находящаяся ниже по потоку боковая часть 22 не имеет какого-либо соединения с оболочкой. Эта конструкция может быть предпочтительной для последнего ряда лопаток. Это дает возможность поддерживать жесткость при значительных радиальных напряжениях, в то же время, обеспечивая необходимую продольную жесткость.

[0048] На фиг.6 изображен пятый альтернативный вариант конструкции кольцевого участка закрепления лопаток ротора. Стрелка указывает направление газового потока. Этот альтернативный вариант связан с конструкциями, показанными на фигуре 1, где, однако, внутренние ребра 24 и 26 более не выступают по направлению к оси вращения, а выступают по направлению одно к другому, то есть в продольном направлении.

[0049] Важно заметить, что разные альтернативные конструкции участков закрепления лопаток ротора являются чисто иллюстративными, а не ограничительными. Таким образом, существуют другие похожие конструкции в соответствии с изобретением.

[0050] Более того, следует заметить, что каждая ступень ротора может иметь конструкцию кольцевого участка закрепления лопаток, которые будут соответствующей ей согласно различным параметрам выбора размеров.

[0051] В описании изобретения, которое было приведено выше, стенка, составляющая оболочку, и кольцевой участок закрепления ступени выполнены в виде цельного блока. Хотя этот вариант осуществления кажется наиболее практичным в настоящее время, следует заметить, что настоящее изобретение допускает выполнение стенки ступени ротора из нескольких собранных секций стенки, например, посредством сваривания.

Настоящее изобретение относится к ступени аксиального компрессора турбомашины с барабанным ротором. Ступень ротора содержит симметричную стенку (4) при вращении вокруг оси вращения. Стенка (4) содержит оболочку, ограничивающую общую форму барабана, и кольцевой участок (20, 21, 22), предназначенный для закрепления ряда лопаток (14), причем вышеупомянутый участок выполнен как одно целое с оболочкой. Этот участок имеет определенную форму, то есть у него есть внешняя поверхность, ограничивающая газовый поток, которая является приподнятой по отношению к оболочке. Этот участок имеет U-образное поперечное сечение, открытая часть которого направлена по направлению к оси вращения. Кольцевой участок содержит две части стенки, одну выше (20) и одну ниже (22) по потоку, обеспечивающие соединение с оболочкой и используемые в качестве усилительных деталей. Они предпочтительно перпендикулярны оси вращения или наклонены по отношению к перпендикуляру. Соединение каждой находящейся выше (20) и ниже (22) по потоку части стенки с центральной частью (21) участка закрепления находится на расстоянии соответствующей кромки центральной части (21) во избежание определенных концентраций напряжений. Изобретение направлено на уменьшение габаритов установки. 2 н. и 14 з.п. ф-лы, 6 ил.

1. Ступень аксиального компрессора турбомашины с барабанным ротором, где вышеупомянутый компрессор предназначен для прохождения газового потока в одном направлении, ориентированном, в общем, согласно оси вращения, ступень ротора содержит в основном симметричную стенку (4) при вращении относительно оси вращения, и образует полый корпус, причем вышеупомянутая стенка содержит оболочку и кольцевой участок (20, 21, 22), предназначенный для закрепления ряда лопаток (14) и выполненный как одно целое с оболочкой; отличающаяся тем, что вышеупомянутый кольцевой участок содержит центральную часть (21), приподнятую по отношению к вышеупомянутой оболочке, внешняя поверхность которой ограничивает поток газа между лопатками (14).

2. Ступень по п.1, отличающаяся тем, что кольцевой участок представляет собой цельный блок по периметру вышеупомянутого кольцевого участка от находящейся выше по потоку кромки (30) вышеупомянутой центральной части (21) до передней кромки (26) ряда лопаток (14), и/или от находящейся ниже по потоку кромки (32) вышеупомянутой центральной части (21) до задней кромки (28) ряда лопаток.

3. Ступень по п.1, отличающаяся тем, что внешняя поверхность центральной части (21) кольцевого участка является в основном гладкой, и имеет, предпочтительно, в основном, цилиндрическую, коническую или выпуклую форму по длине вышеупомянутой поверхности согласно оси вращения.

4. Ступень по п.1, отличающаяся тем, что, по меньшей мере, одна часть, предпочтительно все части, каждой из лопаток (14) выполнена как одно целое с кольцевым участком (20, 21, 22), или каждая лопатка (14) приварена к вышеупомянутому кольцевому участку (20, 21, 22).

5. Ступень по п.1, отличающаяся тем, что кольцевой участок содержит, по меньшей мере, одну усиливающую деталь (20, 22), в общем перпендикулярную оси вращения или наклоненную предпочтительно под углом в среднем более 40° к оси вращения, которая соединяет центральную часть (21) с оболочкой.

6. Ступень по п.1, отличающаяся тем, что кольцевой участок содержит находящуюся выше по потоку усиливающую деталь (20), соединяющую центральную часть (21) с оболочкой выше по потоку, и находящуюся ниже по потоку усиливающую деталь (22), соединяющую центральную часть (21) с оболочкой ниже по потоку.

7. Ступень по п.5, отличающаяся тем, что усиливающие детали или, по меньшей мере, одна из усиливающих деталей (20, 22) в основном перпендикулярна оси вращения или наклонена под углом в среднем более 40° к оси вращения, предпочтительно, под углом в среднем более 50°.

8. Ступень по п.6, отличающаяся тем, что внутренняя поверхность центральной части (21) и находящиеся выше (20) и ниже (22) по потоку части участка закрепления ряда лопаток образуют открытую кольцевую полость по направлению к внутреннему пространству полого корпуса ступени ротора.

9. Ступень по п.6, отличающаяся тем, что секция кольцевого участка (20, 21, 22) в плоскости, проходящей через ось вращения, имеет в основном U-образный профиль, который раскрывается по направлению к оси вращения.

10. Ступень по п.5, отличающаяся тем, что, усиливающие детали или, по меньшей мере, одна из усиливающих деталей (20, 22) выступает из оболочки по направлению к внутренней поверхности полого корпуса.

11. Ступень по п.6, отличающаяся тем, что соединение находящейся выше по потоку усиливающей детали (20) с центральной частью (21) кольцевого участка в основном выполнено вровень, в направлении, перпендикулярном оси вращения, с пересечением передней кромки (27) ряда лопаток с вышеупомянутой центральной частью (21), и/или соединение находящейся ниже по потоку усиливающей детали (22) с центральной частью вышеупомянутого кольцевого участка в основном выполнено вровень, в направлении, перпендикулярном оси вращения, с пересечением задней кромки (28) ряда лопаток с вышеупомянутой центральной частью (21).

12. Ступень по п.6, отличающаяся тем, что соединение находящейся выше (20) и/или ниже (22) по потоку усиливающей детали с центральной частью (21) кольцевого участка отодвинуто от находящейся выше (30) и/или ниже (32) по потоку кромки, соответственно, вышеупомянутой центральной части (21), так, что находящаяся выше и/или ниже по потоку кромка вышеупомянутой центральной части выступает.

13. Ступень по одному из пп. 6-12, отличающаяся тем, что соединение находящейся выше по потоку усиливающей детали (20) с центральной частью (21) кольцевого участка отодвинуто ниже по потоку от пересечения передней кромки (27) ряда лопаток с вышеупомянутой центральной частью (21), и/или соединение находящейся ниже по потоку усиливающей детали (22) с центральной частью (21) вышеупомянутого кольцевого участка отодвинуто выше по потоку от пересечения задней кромки (28) ряда лопаток с вышеупомянутой центральной частью (21).

14. Ступень по п.1, отличающаяся тем, что центральная часть (21) проходит согласно оси вращения от передней кромки (27) до задней кромки (28) ряда лопаток.

15. Ступень по п.1, отличающаяся тем, что центральная часть (21) проходит согласно оси вращения предпочтительно только от места соединения передней кромки (27) до места соединения задней кромки (28) ряда лопаток.

16. Барабан (2) аксиального компрессора турбомашины, содержащий, по меньшей мере, одну ступень, предпочтительно несколько ступеней, согласно одному из предыдущих пунктов.

| СТУПЕНЬ ОСЕВОГО КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2264561C1 |

| СТУПЕНЬ ТУРБОМАШИНЫ | 0 |

|

SU274300A1 |

| US 0004595340 A1, 17.06.1986 | |||

| WO 2006110125 A2, 19.10.2006 | |||

Авторы

Даты

2015-07-20—Публикация

2011-03-10—Подача