ОБЛАСТЬ ТЕХНИКИ И ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к буровому долоту для ударного бурения твердых пород, содержащему головку долота, выполненную с возможностью прикрепления к концу бурильного элемента бурильной компоновки и имеющую диаметр, превышающий диаметр бурильного элемента, имеющую на переднем конце по направлению бурения, в общем, форму усеченного конуса, образованную проходящим, по существу, по периметру кольцом, снабженным множеством калибрующих зубков, распределенных по длине кольца для контакта с материалом, подлежащим разрушению, центральный промывочный канал, проходящий через головку долота и имеющий, по меньшей мере, одно промывочное отверстие, открывающееся на переднем конце, по меньшей мере, одно периферийное промывочное отверстие из, по меньшей мере, одного промывочного отверстия, открывающегося на переднем конце, открывается в указанном кольце, а также бурильную компоновку и способ ударного бурения твердой породы согласно преамбулам соответствующей прилагаемой формулы изобретения.

Изобретение не ограничено каким-либо типом бурильной компоновки для использования бурового долота для твердой породы, но может быть буровым станком с ударным механизмом и буровым станком с выносным ударным механизмом.

Кроме того, буровое долото для твердой породы может иметь любой возможный размер и обычно имеет диаметр 30 мм - 300 мм. Аналогичное отсутствие ограничений применимо к задаваемой частоте ударов и скорости вращения бурового долота для твердой породы при эксплуатации, хотя можно упомянуть, что они обычно находятся в диапазонах 20 Гц - 500 Гц и 20-500 оборотов в минуту, соответственно.

На фиг. 1 показано известное, стандартное буровое долото 1 для твердой породы типа, описанного во вводной части описания. Буровое долото имеет головку 2 долота, выполненную с возможностью прикрепления на одном конце бурильного элемента, например, в форме бурильной трубы или бурильной штанги бурильной компоновки и имеющую диаметр больше диаметра бурильного элемента. Данный бурильный элемент не показан на фигуре, но может быть выполнен с возможностью размещения в присоединительной муфте 3, интегральной с головкой долота и имеющей диаметр меньше диаметра головки долота. Другие способы соединения бурового долота с бурильным элементом являются возможными и известными в технике. Головка долота имеет на переднем по направлению бурения конце 4 в общем, форму усеченного конуса, имеющую сужающееся на конус к передней части сечение, по существу, с проходящим по периметру кольцом 5, снабженным множеством калибровочных зубков 6, расположенных по длине кольца для контакта с материалом, подлежащим разрушению. Данные калибровочные зубки выполнены из твердого материала, такого как цементированный карбид. Торцевые зубки 7, также выполненные из твердого материала, размещены на торцевой поверхности 8 для контакта с материалом, подлежащим разрушению.

Буровое долото для твердой породы также имеет центральный промывочный канал, проходящий через головку долота и открывающийся промывочным отверстием 9 в торцевой поверхности. Используемая промывочная среда обычно является сжатым воздухом, когда бурение выполняют "с поверхности земли" и жидкостью, такой как вода, когда бурение выполняют бурильной компоновкой, установленной под землей.

При использовании калибровочные зубки 6 контактируют с горной породой и разрушают ее вблизи стенок ствола, в котором находится буровое долото со штангой, и торцевые зубки 7 должны разрушать горную породу ближе к центру такого ствола ударами бурового долота в направлении стрелки A. Буровое долото должно поворачиваться на некоторый угол, обычно около 5°, между каждым таким ударом. Шлам, образованный в результате разрушения горной породы зубками 6, 7, должен удаляться для обеспечения эффективного разрушения зубками новой горной породы во время следующего удара. Удаление выполняют с помощью промывочной среды, выходящей из промывочного отверстия 9 и смывающего шлам, который перемещается назад в направлении, противоположном направлению А бурения, через углубления 10 в периферии головки долота и вдоль соединительной муфты 3 и бурильного элемента, имеющих диаметр меньше диаметра головки долота, и за них при бурении ствола. Шлам смывается наружу за пределы бурового долота.

Производительность бурового долота для твердой породы данного типа является важным признаком и ее можно выразить в виде скорости проходки бурового долота, определяемой как длина ствола, пробуренного за единицу времени (метров/в минуту). Скорость проходки может зависеть от износа зубков и эффективности промывки. Естественно, постоянно предпринимаются попытки увеличить скорость проходки бурового долота для твердой породы типа указанного во вводной части описания.

Публикация WO 2005/010317 A1 относится к имеющему обратную циркуляцию буровому станку с ударным механизмом на забое для отбора образцов, в котором направление части отработанного воздуха вверх по каналу отбора образцов снижает давление воздуха и объем потока на режущем торце, уменьшая размыв ствола скважины. В публикации WO 2004/003334 A1 раскрыто буровое долото, снабженное множеством промывочных каналов. В патенте США 6767156 B1 описано буровое долото, имеющее множество промывочных каналов. В патенте США 4819746 A раскрыто имеющее обратную циркуляцию ударное долото. В патенте США 3997011 A, на котором основана преамбула п. 1 формулы изобретения, описано долото для твердой породы, имеющее множество промывочных каналов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание бурового долота для твердой породы типа, определенного во вводной части, выполненного с возможностью обеспечения увеличения скорости проходки относительно уже известных буровых долот для твердой породы.

Данная цель согласно изобретению достигается благодаря созданию бурового долота для твердой породы, в котором промывочный канал имеет, по меньшей мере, два периферийных промывочных отверстия, открывающихся в, по существу, проходящем по периметру кольце.

Благодаря данному размещению, по меньшей мере, двух периферийных промывочных отверстий в, по существу, проходящем по периметру кольце промывка калибровочных зубков бурового долота для твердой породы может быть улучшена и скорость проходки бурового долота может быть увеличена. Объясняется это тем, что большее усилие требуется для разрушения горной породы вблизи стенки ствола при бурении, чем по его центру, так что особенно важной является надлежащая промывка калибровочных зубков для их контакта с монолитной горной породой, а не со шламом во время удара. Данное промывочное отверстие может осуществлять эффективное удаление шлама, образованного калибровочными зубками, ударяющими по монолитной горной породе в зоне стенки ствола, по которой должен наноситься следующий удар калибровочным зубком. Фактически оказывается, что увеличение скорости проходки бурового долота согласно настоящему изобретению становится особенно заметным, когда на калибровочные зубки действует износ, так что можно неожиданно эффективно бурить таким буровым долотом, даже когда оно значительно изношено.

Согласно варианту осуществления настоящего изобретения, по меньшей мере, три периферийных промывочных отверстия открываются в, по существу, проходящем по периметру кольце для оптимизации промывки.

Согласно варианту осуществления настоящего изобретения, по меньшей мере, четыре периферийных промывочных отверстия открываются в, по существу, проходящем по периметру кольце для дополнительной оптимизации промывки.

Согласно варианту осуществления настоящего изобретения, по меньшей мере, одно промывочное отверстие открывается только в проходящем по периметру кольце для дополнительной оптимизации промывки. Данное означает, что край, по меньшей мере, одного промывочного отверстия только пересекает проходящее по периметру кольцо.

Согласно варианту осуществления настоящего изобретения промывочный канал содержит участок, заканчивающийся, по меньшей мере, двумя периферийными промывочными отверстиями и направленный так, что струя промывочной среды из отверстия ударяет в пятно на материале, с которым должен входить в контакт калибровочный зубок во время следующего удара бурового долота. Такое расположение и направление промывочного отверстия обеспечивает удар калибровочным зубком по монолитной твердой породе во время следующего удара, результатом чего является высокая скорость проходки бурового долота. Путь, которым следует калибровочный зубок при вращении долота между двумя последовательными ударами, должен также быть чисто промыт, чтобы шлам не перемещался калибровочным зубком к пятну для следующего удара. Согласно другому варианту осуществления изобретения каждое из, по меньшей мере, двух периферийных промывочных отверстий открывается в, по существу, проходящем по периметру кольце на месте перед калибровочным зубком, если смотреть в направлении рабочего вращения бурового долота. Данное место промывочного отверстия упрощает получение эффективной промывки пятна на материале, с которым должен входить в контакт калибровочный зубок во время следующего удара бурового долота.

Согласно другому варианту осуществления изобретения место открытия каждого периферийного промывочного отверстия находится на расстоянии до калибровочного зубка, расположенного следующим за ним, если смотреть в направлении рабочего вращения бурового долота, составляющем 10-50% или 10-30% расстояния от калибровочного зубка до следующего по порядку калибровочного зубка перед ним в направлении вращения.

Согласно другому варианту осуществления изобретения промывочный канал содержит участок, заканчивающийся в каждом периферийном промывочном отверстии и выполненный с возможностью создания струи промывочной среды, выходящей из кольца в направлении под аналогичным углом ±10° таким как 90°, к поверхности, по существу, проходящего по периметру кольца, который образует выступ калибровочного зубка с поверхностью. При таком направлении участка промывочного канала и благодаря струе промывочной среды достигается эффективная очистка-промывка пятна материала, по которому ударяет калибровочный зубок.

Согласно другому варианту осуществления изобретения промывочный канал имеет количество промывочных отверстий, по меньшей мере, равное количеству калибровочных зубков, и каждый калибровочный зубок связан с промывочным отверстием участком промывочного канала, заканчивающимся в нем и направленным так, что струя под давлением промывочной среды ударяет в пятно на материале, с которым должен вступать в контакт калибровочный зубок во время следующего удара бурового долота. Это означает, что все калибровочные зубки бурового долота должны при каждом ударе ударять, по существу, только по монолитной твердой породе, результатом чего является высокая скорость проходки бурового долота.

Согласно другому варианту осуществления изобретения головка долота имеет торцевую поверхность, окруженную, по существу, проходящим по периметру кольцом и снабженную множеством торцевых зубков, контактирующих с материалом, подлежащим разрушению, и промывочный канал имеет, по меньшей мере, два промывочных отверстия, открывающихся в торцевой поверхности. В данном варианте обеспечивается эффективная промывка таких торцевых зубков и увеличивается скорость проходки бурового долота.

Согласно другому варианту осуществления изобретения промывочный канал имеет, по меньшей мере, одно промывочное отверстие, открывающееся в торцевой поверхности и связанное с калибровочным зубком участком промывочного канала, заканчивающегося в нем и направленного для нанесения удара струей промывочной среды по пятну материала, с которым должен вступать в контакт калибровочный зубок во время следующего удара бурового долота. Такое выполнение, по меньшей мере, одного промывочного отверстия обеспечивает улучшенную промывку торцевых зубков одновременно с обеспечением надлежащей промывки калибровочного зубка, связанного с ним.

Согласно другому варианту осуществления изобретения промывочное отверстие торцевой поверхности, связанное с калибровочным зубком, расположено на расстоянии до кольца, составляющем, по меньшей мере, 10% радиуса окружности, образованной внутренней границей кольца. Это обеспечивает в результате направление промывочной среды от отверстия, способствующее прохождению потока промывочной среды из периферийных промывочных отверстий, открывающихся в, по существу, проходящем по периметру кольце, поперек передней части бурового долота также для промывки торцевых зубков.

Согласно другому варианту осуществления изобретения все калибровочные зубки кроме одного имеют отверстие промывки, открывающиеся в, по существу, проходящем по периметру кольце, связанное с ними, и один указанный калибровочный зубок имеет отверстие промывки, открывающееся в торцевой поверхности, связанное с ним. Это обеспечивает высокоэффективную промывку всех калибровочных зубков, а также торцевых зубков бурового долота.

Согласно другому варианту осуществления изобретения каждое периферийное промывочное отверстие имеет площадь поперечного сечения меньше площади поперечного сечения основания калибровочного зубка.

Согласно другому варианту осуществления изобретения каждое периферийное промывочное отверстие имеет площадь поперечного сечения меньше 50%, такую как 5%-40% или 10%-30% площади поперечного сечения основания калибровочного зубка.

Изобретение также относится к бурильной компоновке для ударного бурения горной породы и способу ударного бурения горной породы согласно независимым пунктам формулы изобретения для компоновки и способа. Бурильная компоновка и способ ударного бурения горной породы обеспечивает бурение твердой породы с увеличенной скоростью проходки по сравнению с использованием известных буровых долот для твердой породы.

Изобретение также относится к использованию бурового долота для твердой породы согласно изобретению для ударного бурения горной породы в материале, таком как твердая порода.

Дополнительные преимущества и предпочтительные варианты изобретения раскрыты в следующем описании.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже приведено описание вариантов осуществления изобретения в виде примеров со ссылкой на прилагаемые чертежи.

На чертежах показано следующее.

На фиг. 1 показано в перспективе известное буровое долото для твердой породы.

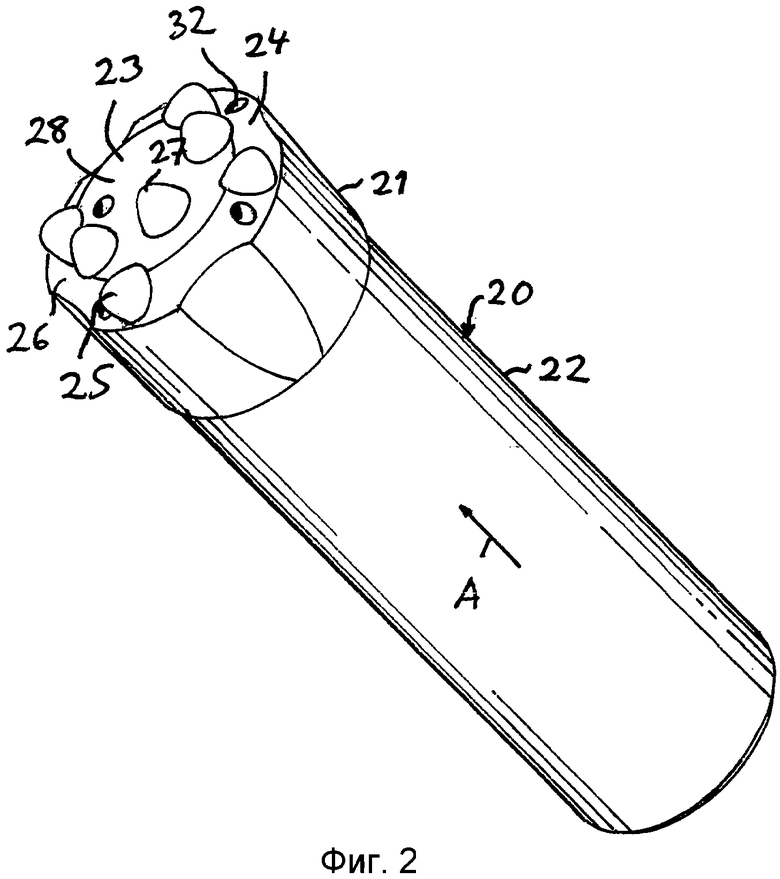

На фиг. 2 показан соответствующий фиг. 1 вид бурового долота для твердой породы согласно первому варианту осуществления изобретения.

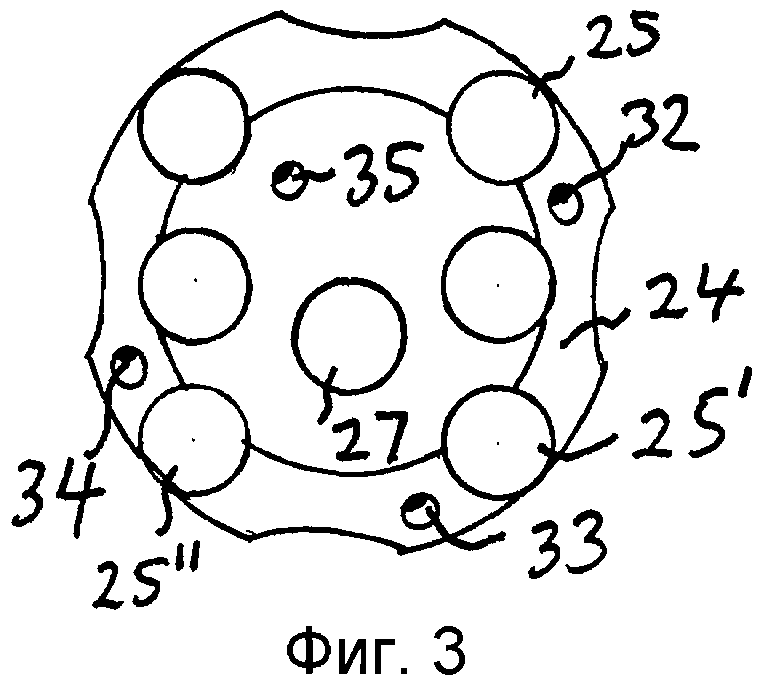

На фиг. 3 показан вид с торца бурового долота для твердой породы согласно фиг. 2.

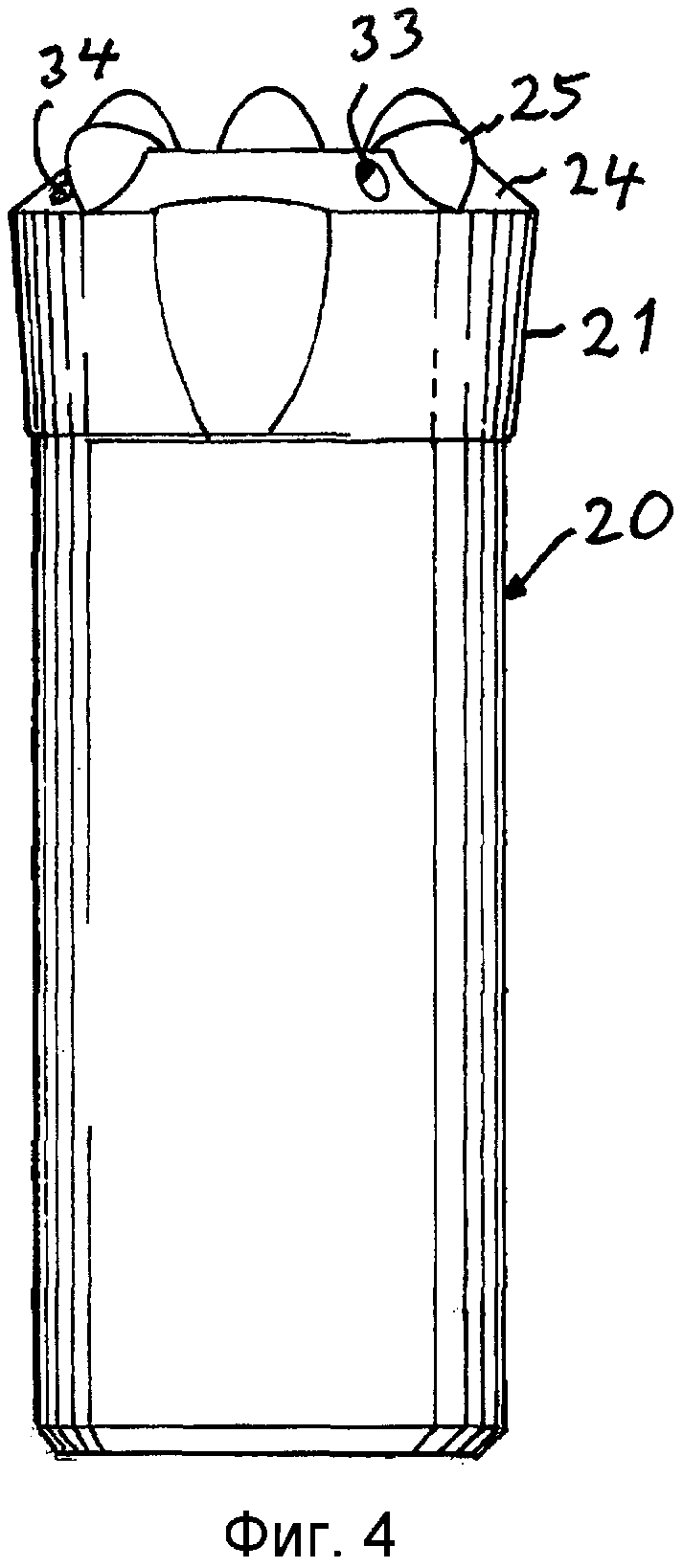

На фиг. 4 показан вид сбоку бурового долота для твердой породы согласно фиг. 2.

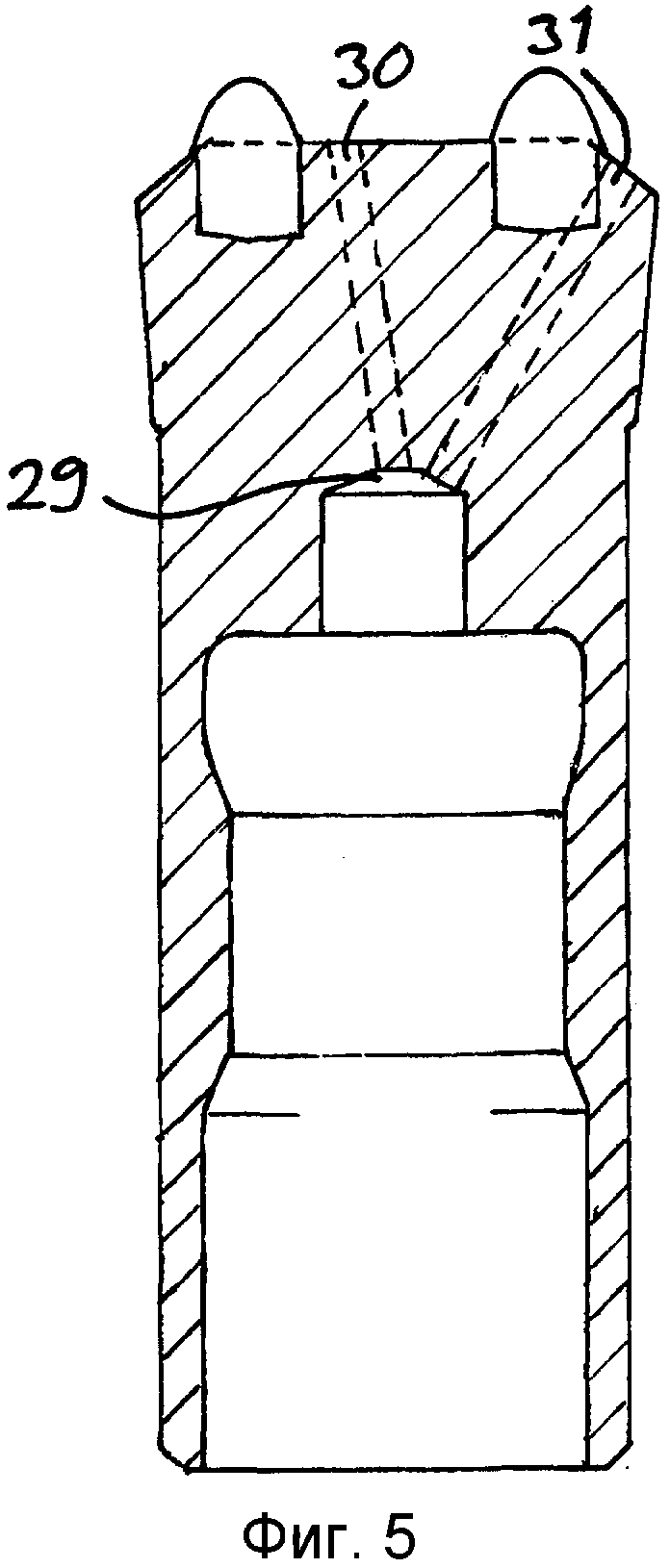

На фиг. 5 показано продольное сечение бурового долота для твердой породы согласно фиг. 2.

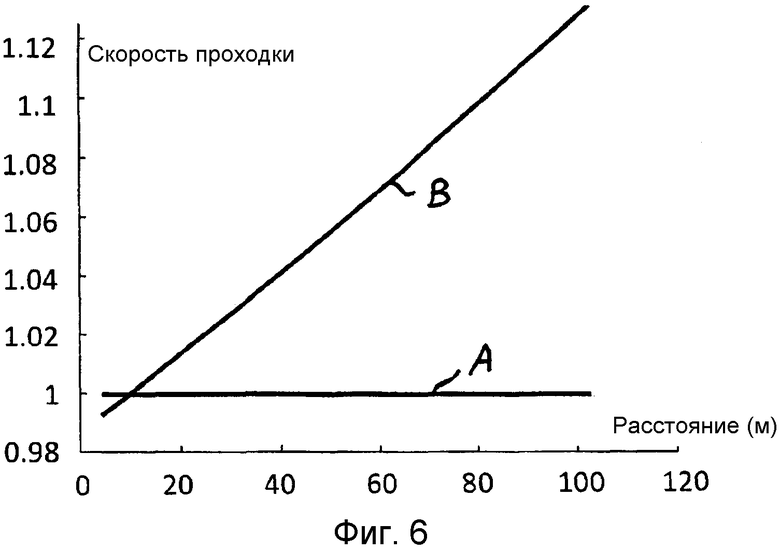

На фиг. 6 показан график зависимости скорости проходки от пробуренного расстояния для известного бурового долота для твердой породы согласно фиг. 1 и бурового долота для твердой породы изобретения согласно фиг. 2.

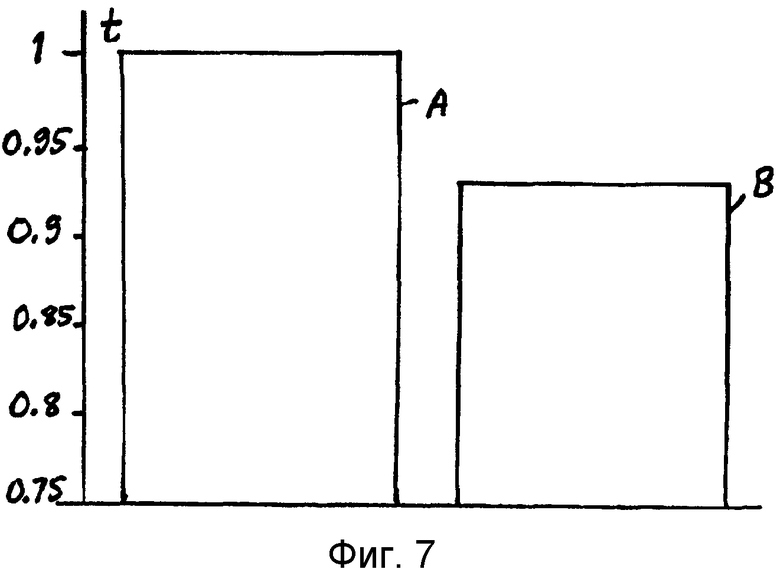

На фиг. 7 графически показано время бурения 25 стволов известным буровым долотом для твердой породы согласно фиг. 1 и буровым долотом для твердой породы изобретения согласно фиг. 2.

На фиг. 8 показан график зависимости скорости проходки от средней длины износа на калибровочном зубке известных буровых долот для твердой породы согласно фиг. 1 и буровых долот для твердой породы изобретения согласно фиг. 2.

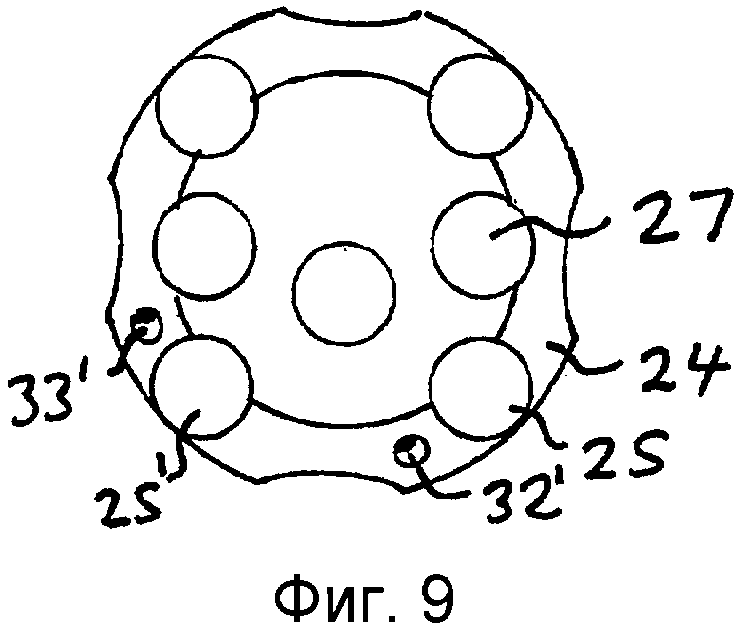

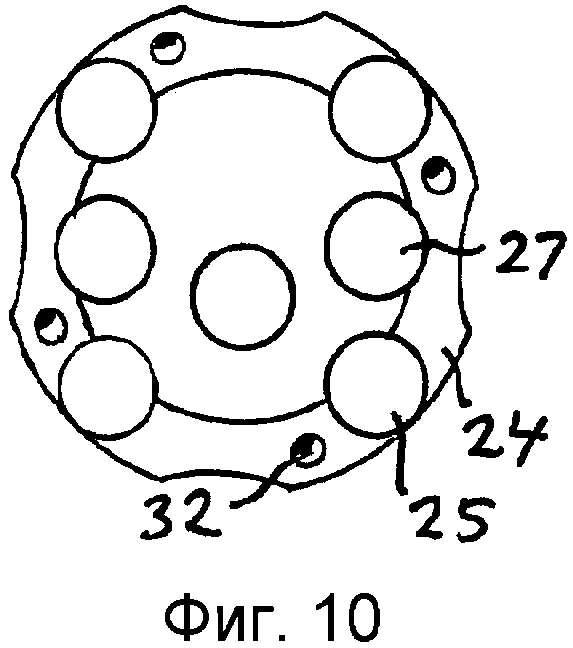

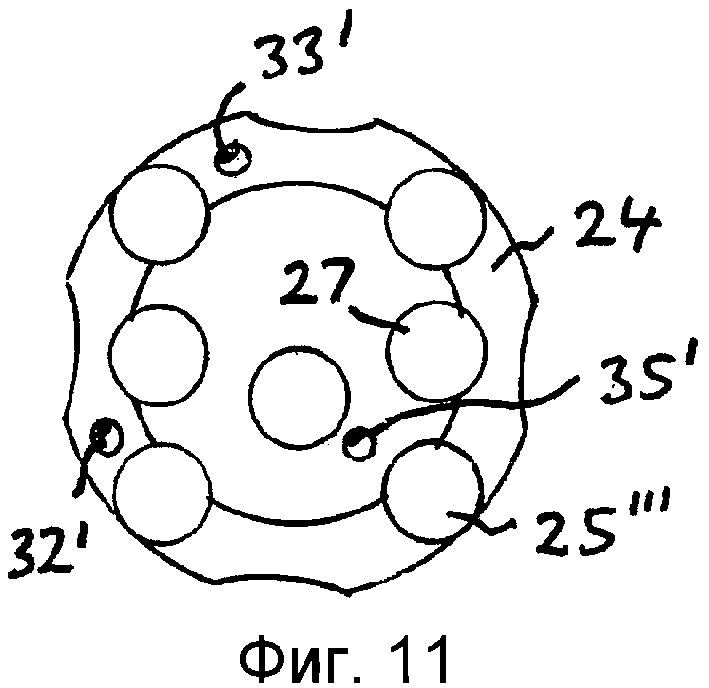

На фиг. 9-12 показаны виды с торца буровых долот для твердой породы согласно дополнительным вариантам осуществления настоящего изобретения.

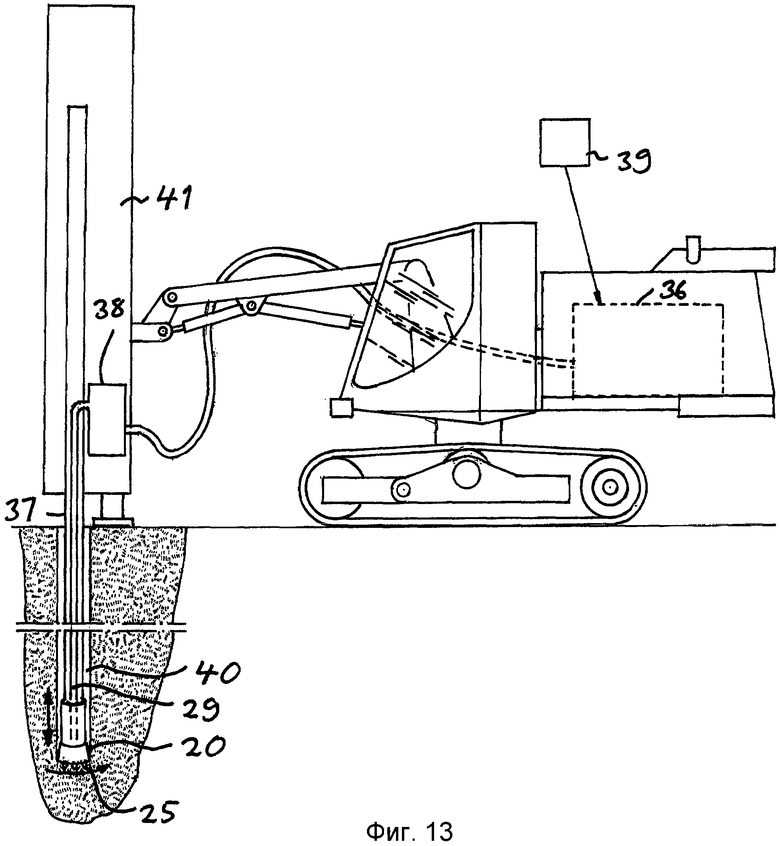

На фиг. 13 показан значительно упрощенный вид бурильной компоновки для ударного бурения горных пород согласно варианту осуществления настоящего изобретения в работе.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Буровое долото 20 для твердой породы согласно первому варианту осуществления настоящего изобретения описано ниже со ссылками на фиг. 2-5. Данное буровое долото отличается от известного бурового долота, показанного на фиг. 1 и описанного выше, только концом промывочного канала и расположением промывочных отверстий. Соответственно, буровое долото 20 имеет головку 21 долота, выполненную с возможностью прикрепления на одном конце бурильного элемента бурильной компоновки и является интегральной с соединительной муфтой 22, которая может быть выполнена с возможностью размещения в ней бурильного элемента. Любой другой способ прикрепления бурильного элемента к буровому долоту является возможным. Головка долота имеет диаметр больше диаметра присоединительной муфты 22 и, соответственно, также бурильного элемента. Головка долота имеет на переднем конце 23, если смотреть по направлению бурения (стрелка A), в общем, форму усеченного конуса, образованного, по существу, кольцом 24 с периметром в виде окружности, снабженным четырьмя калибровочными зубками 25 из твердого материала, такого как спеченный цементированный карбид, расположенными через равные интервалы по длине кольца и проходящими, по существу, перпендикулярно к поверхности 26 кольца. Три торцевых зубка 27 из твердого металла размещены на торцевой поверхности 28, окруженной кольцом. Центральный промывочный канал 29 содержит четыре промывочных участка 30, 31 (фиг. 5), каждый из которых заканчивается промывочным отверстием 32-35. Промывочные отверстия 32-34, открывающиеся в кольце 24, называются периферийными промывочными отверстиями. Три периферийных промывочных отверстия 32-34 открываются в кольце 24, и одно промывочное отверстие 35 открывается в торцевой поверхности 28. Площадь поперечного сечения каждого промывочного отверстия 32-35 может быть, но не обязательно должна быть, меньше площади поперечного сечения промывочного отверстия в соответствующем буровом долоте для твердой породы типа, показанного на фиг. 1. Предпочтительно, по меньшей мере, два периферийных промывочных отверстия 32-34 открываются в кольце 24 для оптимизации промывки. Каждый калибровочный зубок 25 связан с промывочным отверстием 32-35, которым оканчивается участок промывочного канала, направляющий струю под давлением промывочной среды, ударяющую в пятно на материале, с которым должен вступить в контакт калибровочный зубок во время следующего удара бурового долота. Три периферийных промывочных отверстия 32-34, размещенные в кольце 24 расположены на месте перед калибровочным зубком 25, 25' и 25", связанным с ними, в направлении рабочего вращения бурового долота.

Действие бурового долота для твердой породы согласно данному варианту осуществления изобретения описано ниже также со ссылками на фиг. 13, на которой схематично показана бурильная компоновка для ударного бурения горной породы согласно настоящему изобретению. Данная бурильная компоновка является так называемой компоновкой бурового станка с выносным ударным механизмом, действующим на буровое долото для горной породы с места над землей, и имеет силовое средство 36, такое как гидравлический двигатель, выполненный с возможностью воздействия на бурильный элемент 37 и с его помощью на буровое долото для твердой породы (фиг. 5) для вращения последнего и выполнения ударов при контакте с материалом, подлежащим разрушению. Конструкция бурильной компоновки в виде бурового станка с ударным механизмом на забое также находится в объеме настоящего изобретения.

Бурильная компоновка имеет также средство 38, такое как генератор сжатого воздуха, выполненный с возможностью смывания шлама, образованного в результате контакта калибровочных зубков и торцевых зубков бурового долота с удалением его из зоны, занимаемой буровым долотом. Бурильная компоновка имеет устройство 39 управления, выполненное с возможностью управления действием силового средства 36 для адаптирования частоты ударов и скорости вращения бурового долота для выполнения ударов по пятну на материале, с которым должен вступать в контакт калибровочный зубок во время следующего удара бурового долота, с помощью струи промывочной среды из промывочных отверстий 32-35. Данный вариант осуществления также включает в себя силовое средство, выполненное с возможностью привода бурильного элемента 37 с заданной постоянной частотой ударов и скоростью вращения, с которыми достигается адаптирование с учетом данных при разработке бурового долота для твердой породы по местоположению промывочных отверстий и направлению участков промывочных каналов, оканчивающихся данными отверстиями.

Струи промывочной среды из промывочных отверстий 32-35 должны очищать участки стенки ствола 40, бурящегося в породе, расположенные под соответствующим калибровочным зубком во время следующего удара, так что калибровочные зубки должны, по существу, только наносить удар по монолитной горной породе и при этом разрушать горную породу более эффективно, чем когда шлам присутствует на месте удара калибровочными зубками. Местоположение одного промывочного отверстия 35 в торцевой поверхности обеспечивает струю промывочной среды из отверстия в направлении от центра бурового долота для твердой породы, как видно на фиг. 3, что противодействует застою промывочного вещества в центре от трех периферийных промывочных отверстий, где расположены торцевые зубки 27, так что данные места также надлежащим образом промываются.

Сравнительные эксперименты проводили с известным стандартным буровым долотом А для твердой породы согласно фиг. 1 и буровым долотом В для твердой породы изобретения согласно фиг. 2 для изучения влияния изменения в промывке на скорость проходки. Испытываемые буровые долота для твердой породы имели диаметр конца долота, составляющий 45 мм, четыре калибровочных зубка с диаметром основания, составляющим 10 мм, и три торцевых зубка с диаметром основания, составляющим 9 мм. Буровые долота для твердой породы имели присоединительную муфту с диаметром, составляющим 39 мм.

Буровые долота для твердой породы забуривались в новую поверхность забоя на испытательном руднике. Бурильная компоновка прогревалась бурением с помощью бывшего в употреблении долота в течение приблизительно пяти минут перед испытаниями. Шестигранная штанга 37 вставлялась в буровой станок 41, обеспечивавший бурение стволов длиной, составляющей 4,1 метра. Во время бурения каждого ствола регистрировали среднюю скорость проходки и также возможно другие данные, такие как, прихват долота во время бурения.

После бурения каждых пяти стволов буровые долота фотографировали цифровой камерой, и каждый зубок изображался с использованием малогабаритного микроскопа с шиной USB, соединенного с переносным компьютером. Буровыми долотами пробурили 25 стволов со скоростью проходки обычно менее 3 метров/в минуту.

Для измерения износа зубков изображения микроскопа считывались с помощью программы обработки изображения. Затем измеряли износ вручную по самому короткому расстоянию эллипса кромки износа.

На фиг. 6-8 показаны результаты испытаний, где на фиг. 6 показана скорость проходки в метрах, пробуренных за минуту, стандартного долота A согласно фиг. 1 в зависимости от пробуренного расстояния для буровых долот A и B. Видно, что скорость Pr проходки бурового долота В для твердой породы согласно настоящему изобретению относительно стандартного бурового долота A увеличивается с пробуренным расстоянием, что означает, что оно бурит с течением времени быстрее стандартного долота по мере износа зубков и долота.

На фиг. 7 показано время бурения 25 стволов относительно стандартного долота A.

На фиг. 8 показана скорость проходки в метрах/в минуту в зависимости от средней длины Mwl износа на калибровочный зубок, и видно, что стандартное долото согласно фиг. 1 имеет более меньшую скорость проходки вследствие удельного износа, чем буровое долото для твердой породы изобретения согласно фиг. 2.

Достижение вышеупомянутых результатов можно объяснить следующим образом. Моделирование показывает, что стандартное буровое долото согласно фиг. 1 очевидно имеет худшую промывку, чем буровое долото изобретения согласно фиг. 2, что означает, что зубки должны перемещаться в большем количестве шлама горной породы, чем в случае бурового долота согласно фиг. 2. Уменьшенное взаимодействие с монолитной горной породой должно уменьшать скорость проходки. Улучшенная промывка калибровочных зубков бурового долота согласно фиг. 2 должна увеличивать контакт с монолитной горной породой и, следовательно, приводить к увеличенной скорости проходки.

Таким образом, результаты показывают, что улучшенная промывка и конструктивное исполнение долота могут увеличивать скорость проходки на порядка 10%, и результаты показывают, что долото с новым конструктивным исполнением промывки согласно фиг. 2 может бурить быстрее с некоторым износом, чем стандартные долота согласно фиг. 1.

Наиболее важный результат применения новой конфигурации промывочного отверстия согласно настоящему изобретению, очевидно, состоит в том, что становится возможным более быстрое бурение изнашиваемыми зубками такого бурового долота, чем известным стандартным буровым долотом.

Некоторые из многих возможных модификаций конструктивного исполнения промывочного отверстия буровых долот в объеме настоящего изобретения показаны на фиг. 9-12.

Буровое долото для твердой породы согласно фиг. 9 имеет два периферийных промывочных отверстия 32', 33', связанных с двумя последовательными калибровочными зубками 25, 25', результатом чего является контакт с монолитной горной породой данных калибровочных зубков в каждом ударе, одновременно, торцевые зубки 27 должны удовлетворительно промываться благодаря тому, что промывочная среда, проходящая к центру, не должна противодействовать проходу промывочной среды в противоположном направлении.

На фиг. 10 показано, что каждый калибровочный зубок имеет промывочное отверстие, размещенное в, по существу, проходящем по периметру кольце и связанное с ним для надлежащей промывки пятна материала, по которому калибровочный зубок должен наносить следующий удар.

На фиг. 11 показано конструктивное исполнение промывочного отверстия, соответствующее показанному на фиг. 9, с промывочным отверстием 35' в торцевой поверхности, связанным с калибровочным зубком 25'''.

На фиг. 12 показан обычный внешний вид бурового долота для твердой породы, имеющего больший диаметр и большее число зубков, в данном случае шесть калибровочных зубков и восемь торцевых зубков. Каждый калибровочный зубок имеет промывочное отверстие в проходящем по периметру кольце, связанное с ним, и два промывочных отверстия 42, 43 выполнены в торцевой поверхности, в основном, для удаления шлама, образованного в результате контакта торцевых зубков с горной породой.

Изобретение никоим образом не ограничено вариантами осуществления, описанными выше, но многие возможности его модификаций ясны специалисту в данной области техники в объеме изобретения, определенного в прилагаемой формуле изобретения.

Изобретение может быть применено в буровом долоте для станка с ударным механизмом на забое. Ударный механизм на забое обычно включает в себя наружный цилиндрический корпус, соединяющийся с вращающейся колонной бурильных труб, через которую подводится сжатый воздух. Поршень ударного механизма возвратно-поступательно перемещается в цилиндрическом корпусе, и сжатый воздух направляется попеременно к верхнему и нижнему концам поршня, что приводит к его возвратно-поступательному перемещению в корпусе, где каждый ход вниз наносит удар по наковальне бурового долота, проходящей вверх в нижнем участке цилиндрического корпуса. Поршень и буровое долото включают в себя каналы для прохода сжатого воздуха.

Число и положение зубков бурового долота для твердой породы могут значительно отличаться от вариантов осуществления, показанных на фигурах. Углубления для обратного потока шлама могут иметь отличающиеся формы, и головка долота может также снабжаться каналом для удаления шлама и промывочной среды. Приведены только несколько примеров возможных модификаций.

"В общем" и "по существу" использованы в выражении "в общем, форма усеченного конуса, по существу, проходящим по периметру кольцом" также для охвата варианта, в котором углубления или канавки для шлама и/или калибровочные зубки разрезают кольцо, как показано на фигурах.

Группа изобретений относится к буровому долоту для ударного бурения твердой породы, к бурильной компоновке с указанным долотом, к использованию указанного долота и к способу ударного бурения горной породы с помощью указанного долота. Технический результат заключается в увеличении скорости проходки долота. Буровое долото содержит головку долота, выполненную с возможностью прикрепления на конце бурильного элемента бурильной компоновки, имеющую диаметр, превышающий диаметр бурильного элемента, и имеющую на переднем конце по направлению бурения форму усеченного конуса, образованного проходящим по периметру кольцом, снабженным множеством калибровочных зубков, расположенных на расстоянии друг от друга по длине кольца для контакта с материалом, подлежащим разрушению, центральный промывочный канал, проходящий через головку долота и имеющий, по меньшей мере, одно промывочное отверстие, открывающееся на переднем конце для подачи промывочной среды к переднему концу, по меньшей мере, одно периферийное промывочное отверстие из, по меньшей мере, одного промывочного отверстия открывается в указанном кольце. Указанный промывочный канал содержит участок, заканчивающийся периферийным промывочным отверстием и направленный так, что струя промывочной среды из указанного отверстия ударяет по пятну на материале, с которым контактирует калибровочный зубок во время следующего удара бурового долота, причем струя промывочной среды из промывочных отверстий направлена на участки стенки ствола, бурящегося в породе, при этом, по меньшей мере, два периферийных промывочных отверстия открываются в указанном кольце. 4 н. и 12 з.п. ф-лы, 13 ил.

1. Буровое долото для ударного бурения твердой породы, содержащее головку (21) долота, выполненную с возможностью прикрепления на конце бурильного элемента бурильной компоновки, имеющую диаметр, превышающий диаметр бурильного элемента, и имеющую на переднем конце (23) по направлению бурения в общем форму усеченного конуса, образованного, по существу, проходящим по периметру кольцом (24), снабженным множеством калибровочных зубков (25), расположенных на расстоянии друг от друга по длине кольца для контакта с материалом, подлежащим разрушению, центральный промывочный канал (29), проходящий через головку долота и имеющий, по меньшей мере, одно промывочное отверстие (32-35), открывающееся на переднем конце для подачи промывочной среды к переднему концу, по меньшей мере, одно периферийное промывочное отверстие (32-34) из, по меньшей мере, одного промывочного отверстия (32-35) открывается в указанном кольце (24), отличающееся тем, что указанный промывочный канал содержит участок (31), заканчивающийся периферийным промывочным отверстием (32-34) и направленный так, что струя промывочной среды из указанного отверстия ударяет по пятну на материале, с которым контактирует калибровочный зубок (25) во время следующего удара бурового долота, причем струя промывочной среды из промывочных отверстий (32-35) направлена на участки стенки ствола (40), бурящегося в породе, при этом, по меньшей мере, два периферийных промывочных отверстия (32-34) открываются в указанном кольце (24).

2. Буровое долото по п. 1, отличающееся тем, что, по меньшей мере, три периферийных промывочных отверстия (32-34) открываются в указанном кольце (24).

3. Буровое долото по п. 1 или 2, отличающееся тем, что, по меньшей мере, четыре периферийных промывочных отверстия (32-34) открываются в указанном кольце (24).

4. Буровое долото по п. 1 или 2, отличающееся тем, что каждое периферийное промывочное отверстие (32-34) открывается в указанном кольце (24) на месте впереди калибровочного зубка (25) в заданном направлении вращения бурового долота.

5. Буровое долото по п. 4, отличающееся тем, что местоположение каждого промывочного отверстия (32-34) находится на расстоянии от калибровочного зубка (25), расположенного рядом с ним в заданном направлении вращения бурового долота, составляющем 10-50% или 10-30% расстояния от калибровочного зубка до следующего калибровочного зубка (25′) впереди него в направлении вращения.

6. Буровое долото по любому из пп. 1, 2, 5, отличающееся тем, что центральный промывочный канал (29) содержит участок (31), заканчивающийся в каждом промывочном отверстии (32-34) и выполненный с возможностью создания струи промывочной среды, выходящей из кольца в направлении, под одинаковым углом ±10°, таким как 90°, к поверхности указанного кольца (24), образованным с поверхностью выступом калибровочного зубка (25).

7. Буровое долото по любому из пп. 1, 2, 5, отличающееся тем, что промывочный канал (29) имеет количество промывочных отверстий (32-35), по меньшей мере, равное количеству калибровочных зубков (25), и каждый калибровочный зубок связан с промывочным отверстием участком промывочного канала, заканчивающимся в нем и направленным так, что струя промывочной среды ударяет по пятну на материале, с которым контактирует калибровочный зубок во время следующего удара бурового долота.

8. Буровое долото по любому из пп. 1, 2, 5, отличающееся тем, что головка (21) долота имеет торцевую поверхность (28), окруженную указанным кольцом (24) и снабженную множеством торцевых зубков (27), приспособленных для контакта с материалом, подлежащим разрушению, и промывочный канал (29) имеет, по меньшей мере, одно промывочное отверстие (35), открывающееся в торцевой поверхности.

9. Буровое долото по п. 8, отличающееся тем, что промывочный канал (29) имеет, по меньшей мере, одно промывочное отверстие (35), открывающееся в торцевой поверхности и связанное с калибровочным зубком (25′″) участком (30) промывочного канала, заканчивающимся в нем и направленным так, что струя промывочной среды ударяет в пятно на материале, с которым контактирует калибровочный зубок во время следующего удара бурового долота.

10. Буровое долото по п. 9, отличающееся тем, что промывочное отверстие (35) в торцевой поверхности, связанное с калибровочным зубком (25′′′), расположено на расстоянии от указанного кольца (24), составляющем, по меньшей мере, 10% радиуса окружности внутренней границы кольца.

11. Буровое долото по п. 8, отличающееся тем, что все калибровочные зубки, кроме одного зубка (25′′′), имеют промывочное отверстие (32-34), открывающееся в указанном кольце (24), связанное с ними, и один калибровочный зубок (25) имеет промывочное отверстие (35), открывающееся в торцевой поверхности (28), связанное с ним.

12. Буровое долото любому из пп. 1, 2, 5, 9-11, отличающееся тем, что каждое периферийное промывочное отверстие (32-34) имеет площадь поперечного сечения меньше площади поперечного сечения основания калибровочного зубка (25).

13. Буровое долото по любому из пп. 1, 2, 5, 9-11, отличающееся тем, что каждое периферийное промывочное отверстие (32-34) имеет площадь поперечного сечения, составляющую менее 50%, такую как 5%-40% или 10%-30% площади поперечного сечения основания калибровочного зубка (25).

14. Бурильная компоновка для ударного бурения твердой породы, содержащая буровое долото (20) для твердой породы, силовое средство (36), выполненное с возможностью воздействия на буровое долото для его вращения и осуществления ударов для контакта с материалом, подлежащим разрушению, и с возможностью смывания шлама, образуемого в результате контакта, из зоны, занимаемой буровым долотом, и устройство (39) управления для управления действием силового средства, отличающаяся тем, что буровое долото является буровым долотом (20) для твердой породы согласно любому из пп. 1-13, и устройство (39) управления выполнено с возможностью управления силовым средством (36) для адаптирования частоты ударов и скорости вращения бурового долота для удара по пятну на материале, с которым контактирует калибровочный зубок (25) во время следующего удара бурового долота, посредством создания промывочной среды из каждого из, по меньшей мере, двух периферийных промывочных отверстий (32-34), открывающихся в, по существу, проходящем по периметру кольце (24).

15. Использование бурового долота для твердой породы согласно любому из пп. 1-13 для ударного бурения горной породы, такой как твердая горная порода.

16. Способ ударного бурения горной породы, отличающийся тем, что силовым средством (36) бурильной компоновки, снабженной буровым долотом (20) для твердой породы по любому из пп. 1-13, управляют для адаптирования частоты ударов и скорости вращения бурового долота для удара по пятну материала, с которым контактирует калибровочный зубок (25) во время следующего удара бурового долота, посредством создания промывочной среды из каждого из, по меньшей мере, двух периферийных промывочных отверстий (32-34), открывающихся, по существу, в проходящем по периметру кольце (24).

| Буровое долото для ударного бурения | 1981 |

|

SU1073428A1 |

| БУРОВАЯ КОРОНКА | 0 |

|

SU269103A1 |

| БУРОВАЯ КОРОНКА ДЛЯ УДАРНОГО БУРЕНИЯ | 1993 |

|

RU2065022C1 |

| US 3997011 A, 14.12.1976 | |||

| US 5025875 A, 25.06.1991 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2015-07-20—Публикация

2011-02-16—Подача