Изобретение относится к светотехнике - энергосберегающим источникам света с управляемым спектром излучения, и может быть использовано в системах освещения широкого и специального назначений.

ВВЕДЕНИЕ

Светодиоды - мощное направление науки и техники, проникающее во все сферы жизни людей [1]. Все перспективы развития освещения практически целиком связаны с использованием светодиодов.

Светодиод, светоизлучающий диод, СИД - полупроводниковый прибор с электронно-дырочным гетеропереходом, создающий оптическое излучение при пропускании через него электрического тока в прямом направлении. Излучаемый свет лежит в узком диапазоне спектра. Его спектральные характеристики зависят в основном от состава использованных в нем полупроводников.

Светодиодная структура - эпитаксиальная гетероструктура, состоящая из нескольких слоев разных по составу монокристаллических полупроводников. Полупроводниковая гетероструктура позволяет иметь светодиоду преимущества перед всеми другими источниками света по светоотдаче - коэффициенту полезного действия (КПД). При этом, однако, значения КПД не превышают 35%. То есть две трети электрической мощности питания СИД уходят в тепло.

СИД имеют присущие им недостатки - относительно большую стоимость, узкую направленность излучения, необходимость применения адаптера питания, отсутствие управляемости спектром излучения в готовом приборе.

Все эти недостатки проистекают из свойств гетероструктуры. В ней излучает один активный слой. При этом происходят большие электрические и световые потери на границах внутри структуры. Упрощая, можно сказать, что неприятности у СИД связаны с необходимостью контактирования материалов к зоне излучения для обеспечения подачи (инжекции) возбуждающего заряда и замыкания тока через все элементы структурной схемы.

Хорошо известен другой способ возбуждения излучения в полупроводниках - катодолюминесценция. На этом принципе работают кинескопы и дисплеи. В этом варианте возбуждающий заряд подается эмиссией и переносом электронов в вакууме.

Если в инжекционном варианте (СИД) подаваемые в зону излучения электроны сами рекомбинируют с дырками, рождая фотоны света, то в катодолюминесценции - быстрые первичные электроны из вакуума возбуждают в полупроводнике электронно-дырочные пары, которые затем рекомбинируют с образованием фотонов. В таком механизме по самой природе процесса на первичное возбуждение тратится более 70% энергии, что означает соответствующее сильное уменьшение КПД. В результате, светоотдача катодолюминесцентных вариантов в разы меньше, чем у СИД. При этом катодолюминесцентный вариант лишен всех остальных недостатков, присущих СИД, за счет того, что все вторичные явления у него происходят с меньшими потерями. Это связано с отсутствием (существенным уменьшением) у катодолюминесценции электронных и световых потерь на контактирование, которое осуществляется в ней электронным потоком непосредственно.

Основополагающая идея предложения состоит в том, чтобы совместить эти два варианта, взяв лучшее из каждого из них и добавив новое по отношению к обоим. То есть, в качестве возбуждаемого материала взять материалы светодиодов, а возбуждать их так, как в катодолюминесценции. При этом принципиально изменить характер взаимодействия электронов с люминофором и эмиттером и протекания тока между анодом и катодом.

Основная проблема при этом будет заключаться в синтезе соответствующих материалов. Материалы должны быть порошковыми, как обычно для катодолюминесценции, а не пленочные, как для СИД. Синтез таких материалов является изученным направлением и требует только постановки технологии производства [2, 3].

Заявленный вариант работает на принципах полевой (автоэлектронной) и вторичной эмиссии электронов, инжекции электронов из вакуума в наночастицы полупроводника дырочной проводимости, рекомбинации в них электронов и дырок с излучением фотонов. Поскольку принципиальным и новым для такого источника света является сочетание двух видов эмиссии, прибор назван эмиссионным. Кроме того, он работает как двухэлектродный вакуумный электронный светоизлучающий прибор, поэтому он назван вакуумным светодиодом.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Известны эмиссионные катодолюминисцентные источники света [4], например, источник света - патент РФ 2479065, вакуумный светодиод (варианты) - патент РФ 2479066, катодолюминесцентная лампа - патент РФ №2028695, которые имеют в своей конструкции: анод с нанесенными на него проводящей пленкой (анодный электрод) и микропорошковым слоем люминофора полупроводниковых соединений 2-й и 6-й групп таблицы Менделеева - А2В6; термоэмиссионный катод; управляющий электрод-сетка. Недостатком этих источников света является большая потребляемая мощность, низкий КПД, относительно небольшая яркость свечения. Преимущество таких источников - сравнительная простота технологии и получения спектра излучения в его широком диапазоне.

Известны катодолюминесцентные источники света с автоэлектронной эмиссией (автоэмиссионные) вместо термоэмиссии, например диодная катодолюминесцентная лампа - патент РФ 2382436, катодолюминесцентный источник света (варианты) - патент РФ 2274924, источник света высокой яркости - патент РФ 2155416, катодолюминесцентная излучающая лампа - патент РФ 2260224, общим недостатком которых являются высокое напряжение между катодом и анодом, малый срок службы катода, малые значения светоотдачи (КПД).

Известен автоэмиссионный источник света [5], выбранный как прототип заявленному, содержащий подсоединенные к источнику питания автоэлектронный катод и экран, состоящий из подложки с нанесенным на нее слоем люминофора, отличающийся тем, что между автокатодом и экраном расположена вытягивающая сетка (управляющая структура), подсоединенная к источнику напряжения, причем зазор между автокатодом и сеткой и напряжение источника питания выбираются так, чтобы создать необходимое поле для эмиссии электронов из автокатода, при этом люминофорный слой располагается вне сильного электрического поля и не разрушается в процессе работы источника.

Вытягивающая сетка действует как управляющий электрод. Автоэмиссионный слой катода открыт бомбордировке ионами, образуемыми в прикатодной высоковольтной зоне. Используемые люминофоры - высоковольтные (на основе полупроводников А2В6).

Недостатками прототипа являются высокое напряжение между катодом и анодом, малый срок службы катода, малые значения светоотдачи (КПД) и связанная с этим относительно небольшая яркость свечения.

Эти недостатки обусловлены применением полупроводниковых высоковольтных люминофоров А2В6 и соответствующей конструкцией прибора.

Описание конструкции.

Эти недостатки устраняются в заявленном варианте благодаря особой структуре управляющего электрода, размещению в ней люминофора и эмиттера, использованию в качестве люминофоров нанопорошков полупроводников А3В5.

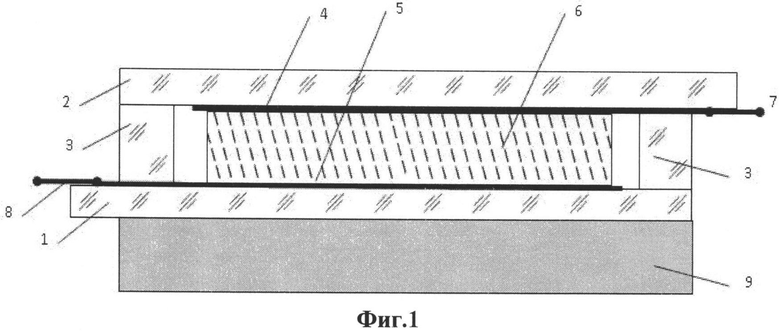

Заявленный эмиссионный светодиод включает:

1 - пластина стеклянная (крышка 1),

2 - пластина стеклянная (крышка 2),

3 - периметр спая пластин низкоплавким стеклом (периметр),

4 - пленочный прозрачный электрод,

5 - пленочный отражающий электрод и газопоглотитель,

6 - микрокапиллярная пластина (МКП),

7, 8 - подводящие внешние электроды (электроды),

9 - держатель-теплоотвод.

Пластина-крышка 1 и пластина-крышка 2 - из термостойкого (например, молибденового) механически прочного стекла, тонкие (порядка 1 мм) для улучшения теплоотвода.

Пластины 1 и 2 сдвинуты относительно друг друга так, чтобы снаружи периметра прибора оказались некие зоны их поверхности, достаточные для присоединения электрических выводов 7 и 8.

Периметр спая 3 пластин - низкоплавкое стекло с КТР, близким к пластинам 1 и 2.

Пленочный электрод 4 - пленка проводящего отражающего материала, например алюминия. Содержит нанопленочное покрытие газопоглотителя.

Пленочный электрод 5 - пленка проводящего прозрачного материала, например окиси индия-олова (ITO).

МКП 6 имеет нанопорошковое покрытие на поверхности стенок микроканалов. Нанопорошки - эмиттер и люминофор.

Подводящие электроды. 7 и 8 - металлическая проволока или плющенка, приклеенная токопроводящим клеем к поверхности пленочных электродов анода и катода.

Держатель-теплоотвод 9 - металлическая пластина, по размерам подбираемая в конкретных вариантах применения прибора.

Структура МКП и ее действие.

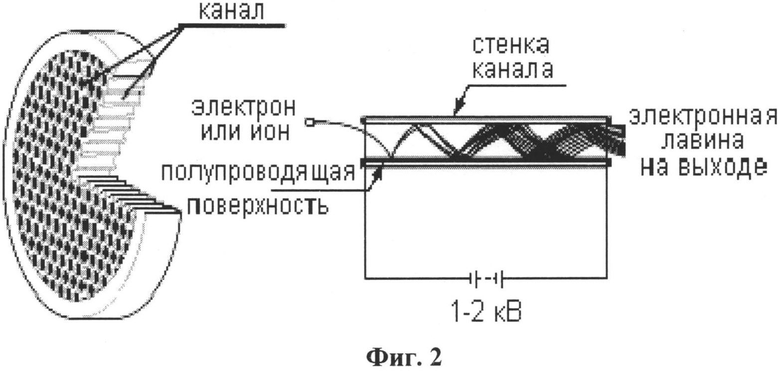

МКП представляет собой соты, образованные большим числом микроканалов - микрокапилляров с внутренней полупроводящей поверхностью, фиг.2 [6]. Ось капилляров наклонена к плоскости пластины (обычно, до 30°). Когда налетающая частица-корпускула (электрон, фотон, рентгеновский или гамма-квант) попадает в канал, из его стенки выбиваются электроны, которые ускоряются электрическим полем, созданным напряжением, приложенным к концам канала. Электроны летят по своим траекториям, пока не попадут на стенку, в свою очередь, выбивая еще большее количество электронов. Этот процесс по мере пролета вдоль канала повторяется много раз, формируя электронную лавину. Это свойство используется для усиления и управления потоком электронов.

Коэффициент усиления в канале g определяется соотношением: g=ехр(G·(L/w), где G - коэффициент вторичной эмиссии, который зависит от свойств материала стенок канала, приложенного напряжения V, угла наклона оси канала к плоскости пластины; L и w - длина и диаметр канала. Отношение L/w (калибр) у стандартных МКП в пределах до 100. Значения коэффициента усиления потока электронов - 10-105.

Полупроводящая вторично-эмиссионная поверхность микроканалов МКП создается восстановлением на поверхности окислов при отжиге. На поверхности возникает тончайшая пленка металла, сопротивление которой не менее 107 Ом. Большое сопротивление страхует от нежелательной утечки тока. Так, при напряжении на МКП 100 В эта утечка будет не более 10-5 А - величина, на 2-3 порядка меньшая по сравнению с величинами рабочего тока прибора. Влияние проводящего слоя на поверхности микроканалов на параметры МКП необходимо учитывать при ее применении.

Фиг.3 показывает фрагмент расположения сечения одного микрокапилляра МКП с указаниями его диаметра w, угла наклона φ, толщины пластины L и напряжения на ней V.

В России налажено производство МКП [7] специально для целей усиления электронного потока с параметрами: диаметр пластинок - 10-50 мм, толщина - более 0,2 мм, диаметр каналов - до 10 мкм.

Описание активных материалов.

Активные материалы - люминофор, эмиттер, газопоглотитель.

Под люминофорами обычно понимают полупроводниковые соединения А2В6 в виде порошковых кристаллитов. Как указывалось выше, эти люминофоры имеют крайне низкие значения светоотдачи. Для получения удовлетворительных ее величин требуются энергии возбуждающих электронов более 10 кэВ.

В светодиодах используются материалы соединений А3В5, которые по известным физическим обстоятельствам имеют прекрасные излучательные свойства. Структуры светодиодов создаются на основе составов трех основных полупроводников: GaN, GaP, GaAs. Свойства этих материалов хорошо изучены, технологии производств имеют промышленный уровень [8]. Для создания излучений красно-зеленого спектра используют составы GaPxAs1-x, сине-зеленого - GaNxP1-x. Материалы p-типа проводимости получают легированием элементами 2-й группы (обычно, Mg, Са, Zn).

Все материалы обоих вариантов синтезируют методами препаративной химии в различных исполнениях [2]. Наиболее удобным для применений в порошковом варианте является метод коллоидной химии, хорошо освоенный для материалов А2В6. Освоение этой технологии для синтеза материалов АЗВ5 не должно представлять принципиальных проблем [2].

Материалы для различных видов эмиссии - автоэлектронной, вторичной, фотоэлектронной - весьма разнообразны. Анализ и проведенные исследования [9, 10] приводят к выводу об оптимальном для заявленного прибора варианте эмиттера - антимониде индия. Он имеет самые высокие параметры по всем видам эмиссии. Его основные свойства - поле начала автоэмиссии, коэффициент вторичной эмиссии, энергия вторичных электронов - зависят от величин внешнего поля, энергии и угла налета первичных электронов. Оценочно значения параметров: поле для автоэмиссии 0,1-1 В/мкм, энергия первичных электронов - порядка 10 эВ, энергия вторичных электронов - единицы электронвольт.

Газопоглотителей известно большое число. Для заявленного варианта важен нанопленочный высокоэффективный вариант. Такой вариант известен, например, с использованием напыления пленки Zr или Pt на подложки стандартным процессом. Изготовлением структурированного нанопленочного геттера толщиной от нескольких нанометров до субмикронов возможно обеспечить газопоглощающую способность около 4×104 Па.л/м2 [11]. Такой пленке свойственна низкая температура активации - около 400°C. Активация (обезгаживание) происходит при герметизации (склейке) и обезгаживании баллона. Указанная газопоглощающая способность при площади пленки 1 см2 и объеме обезгаживания 1 мм3 достаточна для достижения вакуума 10-6-10-7 мм рт.ст. Это с запасом соответствует реальному варианту заявленного прибора.

Описание способа изготовления заявленного варианта.

Способ изготовления включает следующие технологические операции.

1. Нанесение на большие стеклянные пластины-заготовки материала периметра спая 3 методом сеткотрафаретной печати и последующего отжига из покупного стандартного материала (стеклопластин с покрытиями), изготавливаемого для производств дисплеев.

2. Изготовление пластин 1 и 2 с пленочными покрытиями электродов 4 и 5 стандартными методами резки (из заготовок после операции 1) и обработки.

3. Подготовка МКП.

4. Сборка пакетов из стеклопластин 1 и 2 (после операции 2) и МКП 6 (после операции 3). Установка пакетов в специальные кассеты для вакуумирования.

6. Вакуумирование, обезгаживание и герметизация пакетов (после операции 4). В этом процессе проводится температурная активация газопоглотителя и обезгаживание всех элементов конструкции.

7. Присоединение электродных выводов 7 и 8 методами контактной сварки или приклейки токопроводящим клеем.

Из всей этой последовательности операций оригинальной является «подготовка МКП». Сама МКП как заготовка - покупное стандартное изделие с полупроводящим нанослоем на поверхности микрокапилляров.

«Подготовка МКП» состоит из нескольких следующих операций.

3.1. Синтез нанопорошков материалов - с высоким уровнем люминесценции (группа А3В5); с высокой степенью полевой и вторичной эмиссии, например наночастицы узкозонного полупроводника антимонида индия. Данная операция выходит за рамки заявленного варианта изобретения. Она производится специализированными подразделениями промышленности. Для этого изготовления наилучшим образом подходят широко распространенные методы коллоидной химии. Продуктом такого метода является суспензия нанопорошка, взвешенного в хорошо летучем растворе (ацетон, спирт).

3.2. Нанесение нанопорошков на поверхность микрокапилляров МКП из суспензии (после операции 3.1). Предлагается метод медленного испарения летучего компонента из микрокапилляров свободно висящей подогреваемой светом МКП при воздействии на нее ультразвуком слабого уровня. Ультразвук способствует равномерному осаждению нанопорошка на поверхность микрокапилляров. Режимы подогрева и воздействия ультразвуком подбираются в конкретных условиях производства и конструкции приборов. Количества наносимого материала варьируются и подбираются изменением их концентрации в суспензии.

Описание работы заявленного источника света.

Заявленный источник света работает следующим образом.

При подаче напряжения между электродами 7 и 8 под действием его поля внутри микроканалов МКП 6 происходит эмиссия электронов из наночастиц эмиттера, которые под действием поля пролетают, размножаясь за счет вторичной эмиссии на тех же наночастицах эмиттера, обладающего хорошей эмиссионной способностью. Внутри каналов происходит поток электронов вдоль канала между пленочными электродами 4 и 5. Часть этого тока воздействует на наночастицы люминофора, который люминесцирует, создавая свет той или иной длины волны излучения. Свет циркулирует в микроканалах, отражаясь от пленочного электрода 5 и выходя наружу прибора через прозрачный пленочный электрод 4. Газопоглотитель в виде субмикронной пленки на пленочном электроде 5 создает доводку вакуума до нужной степени в технологическом процессе герметизации пакета и в процессе работы прибора. Пластины-крышки 1 и 2 вместе с периметром 3 обеспечивают вакуумную герметичность и механическую прочность конструкции. Держатель-теплоотвод 9 обеспечивает общую прочность, отведение тепла, выделяемого в плоскотонком пакете прибора, удобство использования.

Прибор работает на нескольких физических эффектах - полевой, вторичной и фотоэмиссии электронов из наночастиц, пролете электронов в вакууме, инжекции электронов в наночастицы дырочного полупроводника, излучательной рекомбинации электронов и дырок в наночастицах, излучении света из наночастиц, его многократном отражении от стенок микрокапилляров и выводе наружу МКП. Все эти процессы объединяют аналогичные, происходящие в светодиодах и катодолюминесцентных источниках света.

Новизна проявлений этих физических процессов связана с использованием МКП. В каналах МКП происходят сложные физические процессы движений электронов в поле, их взаимодействий между собой и с наночастицами. При этом на электроны действуют фрагменты поля, создаваемые разностью потенциалов между противолежащими точками поверхности каналов - на фиг.3 точки А и Б. При этом влияет омическая проводимость между точками А и Б по покрытию поверхности микроканалов. Все эти процессы будут зависеть от напряжения V на МКП, толщины пластины L, диаметра каналов w, угла их наклона φ, количеств наночастиц эмиттера и люминофора, соотношений между ними. Рассчитать или предугадать их практически невозможно. Их конкретные свойства должны быть установлены эмпирически при разработках конкретных вариантов приборов.

На фиг.4 изображен срез параллельного вектору поля E=V/L сечения канала в виде эллипса, получаемого в результате наклона кругового сечения канала к линии, перпендикулярной плоскости МКП, параллельной вектору электрического поля. Видно, что в точке 1 разность потенциалов примерно нулевая. Между точками 2 и 3 она имеет какое-то заметное значение. Между точками 4 и 5 - максимальное значение, равное Vw(Lsinφ)-1. Электрон эмитируется под действием поля из частицы эмиттера (например, точка 4), летит по его линии, ударяясь в частицу на стенке (точка 5) и создавая вторичные электроны (коэффициент размножения более 1), которые также летят в поле и ударяются в частицы стенки. И так далее. При этом часть электронов наталкиваются на частицы эмиттера, а часть - на частицы люминофора. Частицы люминофора излучают фотоны света. Свет циркулирует по каналу, частично воздействуя на эмиттер и заставляя его излучать электроны, дополнительно к вторичной эмиссии.

Материал эмиттера, его доля в общем составе нанопорошков, напряжение на МКП, угол наклона капилляров должны быть подобраны так, чтобы коэффициент вторичной эмиссии был больше единицы. Только при этом условии будет происходить размножение электронов в каналах.

Материалы люминофора подбираются по требованиям цветности излучения. Наиболее оптимальным будет, видимо, использование двух типов люминофоров - красного и синего свечения. Смешение их излучений создаст гамму цветности от красного до белого (с оттенками желтизны или голубизны). Поскольку энергии фотонов красного и синего цветов отличаются почти в 2 раза, возможно управление цветом источника путем изменения напряжения. При некоторых сравнительно малых его значениях высвечивается красное излучение. С увеличением напряжения с некоторого его значения появляется синяя составляющая, которая увеличивается с повышением напряжения. Таким образом, цвет изменяется от красного до бело-синего.

Подбор состава смеси люминофоров производится с учетом того, что у них разные значения светоотдачи и разный вклад в интегральный свет.

Важно отметить, что, когда электрон вылетает из частицы, например точки 4, то это повышает ее потенциал на время пролета электрона до стенки в точку 5. Попав на частицу в точке 5, он понижает ее потенциал. В результате появляется разность потенциалов и ток на поверхности микрокапилляра по линии 4-5. Этот процесс устраняет нежелательное действие возможного накопления заряда на наночастицах. Время пролета электрона от точки 4 к точке 5 (примерно время процесса пролета и токопереноса) зависит от разности потенциалов и расстояния между точками. Оно примерно равно 10-10-10-12 с.

Таким образом, заявленный источник света работает как устройство, интегрирующее все физические процессы люминесценции в вакууме и твердом теле. Каждый канал излучателя работает как множество последовательных взаимосвязанных микроизлучателей. При этом процесс их взаимосвязи приводит к последовательному (вдоль канала) усилению проявления эффектов. В каждом микроизлучателе все процессы работают параллельно, усиливая друг друга.

Принципиальное отличие в работе заявленного варианта от всех других заключается в том, что в нем цепь протекания электронного потока и электрического тока замкнута в каждом микроизлучателе. Во всех других вариантах эта цепь замыкается через все последовательные элементы структурной схемы прибора и внешний источник питания, что создает значительные паразитные энергетические потери. За счет этого в заявленном варианте, по оценке, минимум в два раза, должен вырасти КПД по отношению к лучшим результатам (светодиодам).

ПРИМЕРЫ ИСПОЛНЕНИЯ, ПРЕИМУЩЕСТВА, ПРИМЕНЕНИЕ

Пусть МКП имеет параметры: L=500 мкм, w=25 мкм, φ=30°, диаметр пластины 30 мм. Площадь плоскости МКП - 650 мм2.

Пусть выбранное напряжение питания - 200 В.

Максимальная величина рабочего напряжения на элементах каналов (фиг.3) Vw(Lsinφ)-1=20 В. Это означает, что электрон от одной плоскости МКП до другой сделает в среднем 10 пролетов в канале. Тогда при коэффициенте вторичной эмиссии, равном 2, усиление тока на всей длине канала составит примерно 1000 раз (210).

Пусть состав нанопорошков - два люминофора и эмиттер, всех трех компонентов поровну, частицы у всех - одинакового диаметра, 100 нм. Общая площадь покрытия МКП (3L/w).650=39000 мм2=390 см2. Эту величину необходимо уменьшить, пусть, в 2 раза, для обеспечения условий малой общей проводимости слоя и, соответственно, малой утечки тока в МКП через источник питания. В случае если покрытие будет в один слой, надо примерно 2,5.10-3 см3 порошка. Это, примерно, 0,01 грамма всех трех компонентов.

Уменьшение площади покрытия необходимо для обеспечения того, чтобы увеличение утечки по проводящему слою было не существенным. Уменьшение площади покрытия в 2 раза (от полного покрытия) приведет к уменьшению в 2 раза сопротивления покрытия МКП. Оно будет не 107 Ом, а 5.106, что не скажется на свойствах МКП.

Эмиттер должен иметь значения коэффициента вторичной эмиссии - не хуже трех, чтобы нивелировать разницу своей доли покрытия (треть площади). Для достижения указанного выше усиления 1000 раз коэффициент вторичной эмиссии тогда должен быть не меньше 6. Однако с учетом того, что будет некая дополнительная фотоэмиссия за счет воздействия на эмиттер фотонов люминесценции, коэффициент вторичной эмиссии может быть несколько меньше.

Плотность тока в сечении одного микроканала МКП на расстоянии x - координаты, отсчитанной от плоскости МКП:

J1(x)=J0K(x),

где J0 - плотность начального (для размножения) тока в сечении одного капилляра, созданного эмиссией из частиц эмиттера, K - коэффициент усиления в канале, K=ехр(kx).

На поверхности канала на расстоянии x на полосе шириной dx ток будет:

J(x)=J0(πw)exp(kx)dx.

Напряжение на элементе dx будет: Vx=Vw(L sin φ)-1. Мощность электропитания элемента dx будет - J(x) Vx, а световая отдача - ηµJ(x)Vx, где η - световая эффективность люминофора (Лм/Вт), µ - доля покрытия люминофором поверхности капилляра. Подставив значения J(x) и Vx и интегрируя по длине капилляра, получится выражение для светоотдачи одного капилляра:

i=πηµw2J0VK(kL sin φ)-1

Подставив в это выражение реальные для данного рассмотрения значения: V=200, K=1000, kL=7, sinφ=0,5, η=100, µ=0,3, получится: i=107 w2J0. Умножив левую и правую части на число микрокапилляров в МКП, получится светоотдача (в люменах) от всего прибора - I=107w2J Лм, где J - плотность начального тока (для размножения) автоэмиссии МКП.

В работе [9] исследовалась автоэмиссия отдельных наночастиц антимонида индия и получены значения плотности тока примерно 10-8 A/s, где s - площадь эмиссии наночастицы. Исследованные в работе [9] наночастицы примерно одинаковы с принятыми в данном рассмотрении. Тогда I=107w2J=0,1w2/s=103.

Получилось, что светоотдача в рассматриваемом варианте - до 1000 лм. При принятом значении удельной светоотдачи 100 лм/Вт, прибор потребит электромощности - до 10 Вт.

Итак, данное оценочное рассмотрение показывает, что вариант заявленного источника света с габаритами примерно 40×40×20 мм (толщина пластины теплоотвода принята 17 мм) выдаст до 1000 лм желто-белого света, потребив до 10 Вт электромощности.

Это означает, что такой источник заменит лампу накаливания мощностью 100 Вт. При этом потребляемая мощность будет в 10 раз меньше. Адаптером может быть простой миниатюрный мостиковый выпрямитель сетевого (220 В) питания. Принципиально возможен вариант прямого питания от сети переменного напряжения 220 В, поскольку прибор выполнен симметрично - двухполярно.

Кроме этих преимуществ источник будет имеет спектр излучения, управляемый за счет изменения питающего напряжения. Этим он будет отвечать требованиям принципа «умный свет».

В особых случаях применений в качестве полупроводниковых люминофоров квантовых точек, прибор будет иметь управляемые спектральные характеристики в широком спектральном диапазоне - от инфракрасного до ультрафиолетового.

Стоимость прибора при массовом производстве может составить 1-2 копейки за люмен света, что будет примерно в 5 раз меньше стоимости светодиодов и соответствовать стоимости ламп накаливания.

Заявленный источник света может применяться вместо ламп накаливания, люминесцентных ртутных ламп, светодиодов. Как спектральные источники, может применяться в медицине и биологии.

Источники информации

1. Светодиоды. http://ru.wikipedia.org/wiki/.

2. Хагенмюллер П. (ред.) Препаративные методы в химии твердого тела. Пер. с англ. З.З. Высоцкого. - М.: Мир, 1976. - 616 c. http://www.twirpx.com/file/588248/.

3. А.В. Лукашин, А.А. Елисеев. Химические методы синтеза наночастиц. МГУ. 2007. 41 с. http://www.chem.msu.su/rus/books/2010/nanomat/welcome.html.

4. Катодолюминисцентные источники света. http://ru.wikipedia.org/wiki/.

5. Автоэмиссионный источник света. Патент RU 2161839. Дата начала действия патента: 1997.04.18. Авторы патента: Бляблин А.А., Кандидов А.В., Рахимов А.Т., Селезнев Б.В., Суетин H.B.(RU). Владельцы патента: Тарис Технолоджис, Инк. (US).

6. Микроканальные пластины. http://profbeckman.narod.ru/radiometr.files/L10_10.pdf.

7. Микроканальные пластины, http://www.ru.all.biz/mikrokanalnye-plastiny-bggl080825.

8. ru.wikipedia.org/wiki/Нитрид_галлия. ru.wikipedia.org/wiki/Фосфид_галлия. ru.wikipedia.org/wiki/Арсенид_галлия.

9. Жуков Н.Д., Глуховской Е.Г., Браташов Д.Н. Исследование фото-, автоэлектронной эмиссии в нанозернах антимонида и арсенида индия // Нанотехника. - 2013. - Вып.1. С.51-57.

10. Фотокатод на основе соединений А3В5 (Патент RU 2046445) Бирюлин Ю.Ф. Каряев В.Н. Владелец патента: Физико-технический институт им. А.Ф. Иоффе РАН.

11. Баринов И.Н. Нано- и микропленочные геттеры в технологии вакуумирования. http://www.ntsr.info/science/library/2944.htm.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМИССИОННАЯ СВЕТОДИОДНАЯ ЯЧЕЙКА | 2014 |

|

RU2562907C1 |

| ИСТОЧНИК ИЗЛУЧЕНИЯ С ИЗМЕНЯЕМЫМ СПЕКТРОМ | 2014 |

|

RU2557358C1 |

| ЭЛЕКТРОННО-ОПТИЧЕСКИЙ ВИЗУАЛИЗАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2558387C1 |

| РЕНТГЕНОВСКИЙ ВИЗУАЛИЗАТОР | 2016 |

|

RU2660947C2 |

| МИНИАТЮРНЫЙ РЕНТГЕНОВСКИЙ ИЗЛУЧАТЕЛЬ | 2014 |

|

RU2563879C1 |

| МИКРОМИНИАТЮРНЫЙ РЕНТГЕНОВСКИЙ ИЗЛУЧАТЕЛЬ | 2016 |

|

RU2640404C2 |

| ИСТОЧНИК ИЗЛУЧЕНИЯ С УПРАВЛЯЕМЫМ СПЕКТРОМ | 2017 |

|

RU2661441C1 |

| ИСТОЧНИК СВЕТА | 2010 |

|

RU2479065C2 |

| ВАКУУМНЫЙ СВЕТОДИОД (ВАРИАНТЫ) | 2011 |

|

RU2479066C2 |

| КАТОДОЛЮМИНЕСЦЕНТНЫЙ ЭКРАН | 2006 |

|

RU2322728C1 |

Изобретение относится к светотехнике - энергосберегающим источникам света с управляемым спектром излучения и может быть использовано в системах освещения широкого и специального назначения. Источник света, работающий на принципах полевой (автоэлектронной) и вторичной эмиссии электронов, изготавливается методами: резки стеклянных пластин; нанесения пленочных и порошковых покрытий на элементы конструкции; подготовки и сборки элементов конструкции; вакуумирования, обезгаживания и герметизации. Источник включает: вакуум-герметичный плоский корпус-пакет, катод и анод в виде покрытия активного материала - эмиттера электронов и люминофора; управляющую потоком электронов структуру и газопоглотитель. Управляющая структура выполнена как микроканальная пластина (МКП), механически и электрически плотно присоединенная к крышкам корпуса-пакета. Катод, анод, покрытия эмиттера и люминофора совмещены и выполнены на поверхности микрокапилляров МКП. Покрытие люминофора и эмиттера выполнено как нанопорошковое не сплошным слоем, наносимым в технологическом цикле из общей суспензии нанопорошков в легко летучей жидкости после ее «пропитки» микрокапилляров с последующим испарением при подогреве светом и одновременном воздействии на МКП ультразвуком. Технический результат - повышение светоотдачи и управляемости спектром излучения, обеспечение адаптивности к стандартным высоковольтным электросетям; упрощение технологии изготовления излучающей структуры светодиодов и удешевление за счет этого стоимости изделий. 4 ил.

Эмиссионный источник света, изготавливаемый методами: резки стеклянных пластин; нанесения пленочных и порошковых покрытий на элементы конструкции; подготовки и сборки элементов конструкции; вакуумирования, обезгаживания и герметизации; присоединения электродов и теплоотвода, включающий: вакуум-герметичный плоский корпус-пакет, с одной стороны присоединенный к теплоотводу и имеющий две пластины-крышки, отражающую и пропускающую свет, соединенные (склеенные) по периметру герметично низкоплавким стеклом; присоединительные электроды электропитания; имеющий внутри корпуса: нанесенные на пластины-крышки пленочные электроды, соответственно, отражающий и прозрачный; катод и анод в виде покрытия активного материала - эмиттера электронов (катод) и люминофора (анод); управляющую потоком электронов структуру; газопоглотитель; отличающийся тем, что с целью повышения светоотдачи и управляемости спектром излучения, обеспечения адаптивности к стандартным высоковольтным электросетям; упрощения технологии изготовления излучающей структуры светодиодов и уменьшения за счет этого стоимости изделий управляющая структура выполнена как микроканальная пластина (МКП), механически и электрически плотно присоединенная к крышкам благодаря технологической подгонке размеров и атмосферному давлению на крышки собранного вакуумированного пакета; катод, анод, покрытия эмиттера и люминофора совмещены и выполнены на поверхности микрокапилляров МКП; покрытие люминофора и эмиттера выполнено как нанопорошковое не сплошным слоем, наносимым в технологическом цикле из общей суспензии нанопорошков в легко летучей жидкости после ее «пропитки» микрокапилляров с последующим испарением при подогреве светом и одновременном воздействии на МКП ультразвуком; газопоглотитель выполнен как нанопленочное проводящее покрытие на пленочном электроде отражающей пластины-крышки; причем количества люминофора и эмиттера и, соответственно, величина площади нанопорошкового покрытия поверхности микрокапилляров варьируются в конкретных вариантах путем подбора состава суспензии; яркость и спектр излучения готового прибора регулируются изменением напряжения на МКП в широком диапазоне их величин.

| АВТОЭМИССИОННЫЙ ИСТОЧНИК СВЕТА | 1997 |

|

RU2161839C2 |

| КАТОДОЛЮМИНЕСЦЕНТНЫЙ ИСТОЧНИК СВЕТА (ВАРИАНТЫ) | 2002 |

|

RU2274924C1 |

| СВЕТОДИОДНЫЙ БЛОК | 2011 |

|

RU2474928C1 |

| US 2006022574A1, 02.02.2006 | |||

| US 2011089454A1, 21.04.2011 | |||

Авторы

Даты

2015-07-27—Публикация

2014-03-28—Подача