Изобретение относится к двигателестроению, в частности созданию двигателей внутреннего сгорания (в дальнейшем ДВС) преимущественно для легкомоторной авиации, а также автомобилей, сельхозмашин и других механизмов, требующих мощного, автономного и экономичного привода небольшого веса.

Известен ДВС по патенту России №2032820 (приоритет от 21.07.92 г.), содержащий оппозитно расположенные цилиндры, в которых перемещаются поршни, соединенные общим полым штоком, а открытие-закрытие впускных и выпускных отверстий в полости цилиндра осуществляется за счет перемещения поршня вдоль оси штока и гильзы цилиндра относительно его головки. Недостатком конструкции этого ДВС является перенос боковых нагрузок в паре поршень-цилиндр на рольганги, а не полная их ликвидация.

Известен ДВС по патенту России №2500907 (приоритет от 23.06.11 г.), в котором осевая сила на штоке от поршней преобразуется в два равных и противоположно направленных момента вокруг оси штока на паре конических шестерен вращающихся в противоположных направлениях, что обеспечивает взаимоуничтожение реакций на штоке и полную ликвидацию боковых нагрузок в паре поршень-цилиндр. Недостатком этой конструкции является наличие трения скольжения в паре шарик-ступица конической шестерни, увеличивающее потери энергии и износ сопрягаемых деталей, а также нерациональное колебательное перемещение массы газа в полости штока.

Кроме этого известны способ наддува в цилиндр ДВС и устройство для его осуществления по заявке №2011138666 (приоритет от 20.09.11 г., дата публикации 27.03. 2013 г., Бюл. №8), которые устранили колебательное перемещение газа во внутренней полости штока и обеспечили возможность наддува в цилиндр предварительно сжатых двух порций воздуха. Однако и этот ДВС имеет тот же недостаток, связанный с наличием трения скольжения в паре шарик-ступица шестерни.

Наиболее близким прототипом заявляемого изобретения является ДВС по заявке №2011138666 от 20 сентября 2011 г.

Заявляемый ДВС содержит: корпус с оппозитно расположенными цилиндрами и головками, поршни, соединенные между собой полым штоком, на наружной поверхности центральной силовой части которого образованы зигзагообразные канавки, пару шестерен, вращающихся вокруг них, на внешних торцах которых образованы выступы заданного профиля, контактирующие через толкатели с механизмом отвода гильзы в положение открытия-закрытия выпускного клапана, поршневые наконечники с силовым дном на обоих концах штока, диаметром, равным диаметру поршня, жестко и герметично смонтированные с центральной силовой частью штока, воздухопровода, соединенного через продолговатое отверстие в штоке с поперечным патрубком, размещенным внутри штока с коническим переходом на его внутренний диаметр с обратным клапаном, цилиндром предварительного сжатия и камерой предварительного сжатия с обратным клапаном, форкамер, образующих в момент зажигания совместно с дном поршня - впускным клапаном сверхзвуковое кольцевое сопло, искровую систему зажигания, оснащенную бесконтактными датчиками магнитного типа и улиткообразными выпускными коллекторами. Задачей изобретения является: существенное снижение трения и износа в паре зигзагообразная канавка - ступица шестерни и минимизация изгибающего момента на роликах, передающих крутящий момент от штока на шестерни. Кроме этого для упрощения и удешевления конструкции механизма бесшатунного перевода поступательного движения штока во вращательное вала отбора мощности, а также увеличения механического КПД в нем применяется новая кинематика с цилиндрическими шестернями.

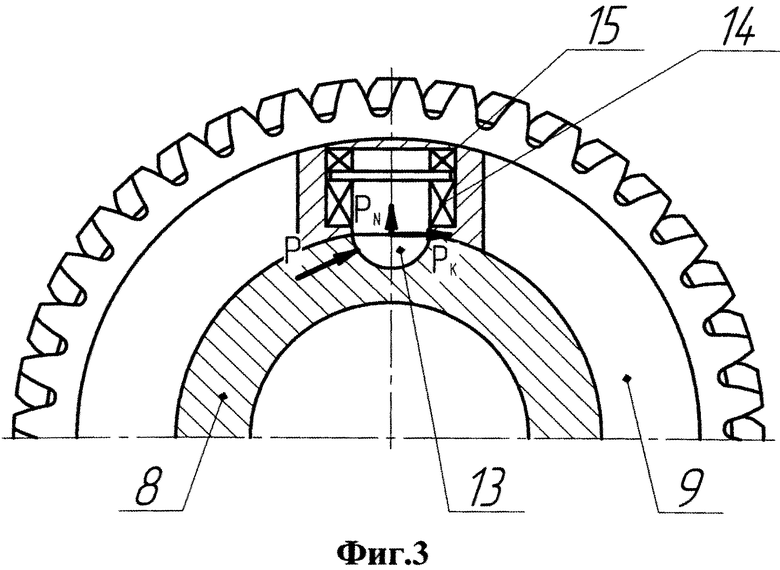

Решение поставленной задачи достигается тем, что полукруглое поперечное сечение зигзагообразных канавок на штоке сопрягается со ступицами пары цилиндрических шестерен, вращающихся вокруг штока в противоположных направлениях, роликами равного диаметра с диаметром полукруглого поперечного сечения криволинейных канавок, контактный торец которых выполняется полусферическим, причем диаметральная плоскость полусферы, нормальная оси ролика, совпадает с касательной плоскостью к штоку и внутренней поверхности ступицы, нормальных оси ролика, а цилиндрическая часть роликов смонтирована в ступицах шестерен на роликовых или игольчатых подшипниках так, что оба противоположных ролика каждой цилиндрической шестерни расположены на одной оси, совпадающей с внутренним диаметром ее ступицы, при этом одна пара цилиндрических шестерен параллельных пар штоков сочленена между собой и валом отбора мощности, ось которого параллельна осям штоков, третьей сопрягающей цилиндрической шестерней с заданным передаточным числом, смонтированной на вале отбора мощности, а противоположная пара цилиндрических шестерен соединена между собой и валом отбора мощности двумя цилиндрическими шестернями, согласующими направление вращения, и сопрягающей с валом отбора мощности, смонтированной на нем, с тем же передаточным числом, что и предыдущая сопрягающая шестерня соседней пары, причем механизм отвода гидравлического типа каждой гильзы цилиндра - выхлопного клапана функционирует на открытие-закрытие при взаимодействии толкателя-золотника механизма отвода с выступом заданного профиля на внешнем торце соответствующей цилиндрической шестерни, а подача топлива в цилиндр осуществляется в момент закрытия гильзы цилиндра - выхлопного клапана путем впрыска распыленного жидкого топлива через форсунку в форкамеру.

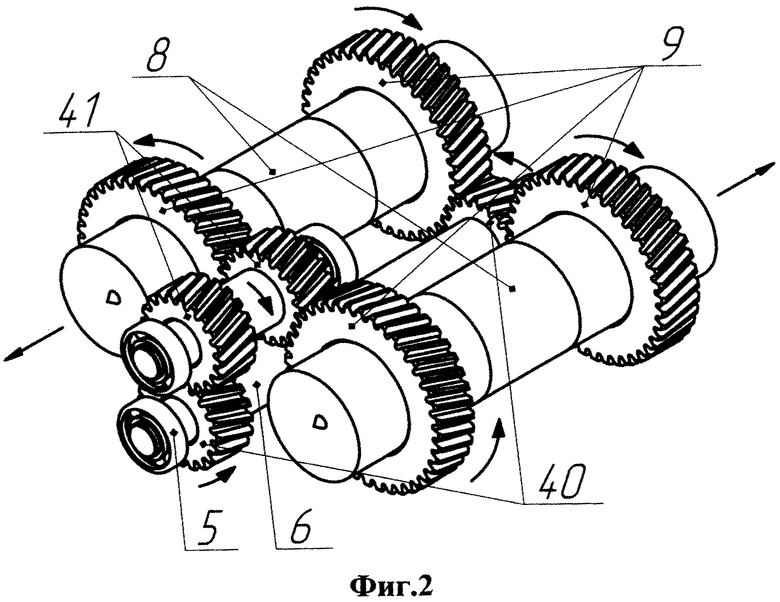

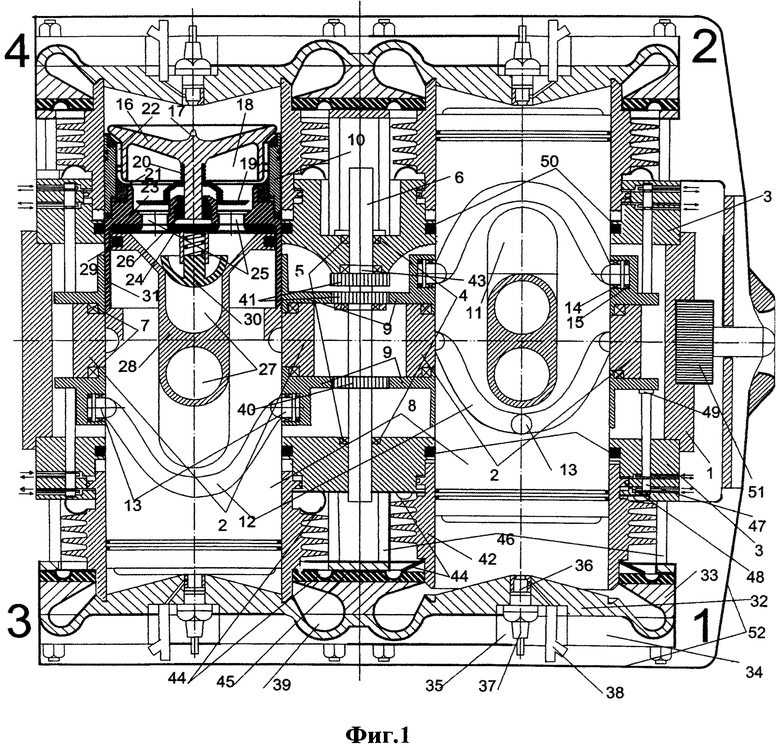

На фиг. 1 приведен продольный разрез четырехцилиндрового ДВС (с нумерацией цилиндров). На фиг. 2 представлена 3D кинематическая схема бесшатунного привода ДВС с цилиндрическими шестернями. На фиг. 3 приведена схема действующих сил на ролике, сочленяющем зигзагообразную канавку со ступицей цилиндрической шестерни от реакции силы Р, проходящей через центр полусферы контактного торца ролика.

Двигатель состоит из силового корпуса 1, изготовленного из легкого металла с внутренними перемычками 2, двух боковых крышек 3, на внутренней поверхности каждой из которых образованы два гнезда 4 для размещения подшипников 5 вала отбора мощности 6, подшипников качения 7, размещенных в четырех гнездах перемычек 2 соосно отверстиям для прохода силовых штоков 8 сквозь отверстия в перемычках 2, и ступиц цилиндрических шестерен 9, смонтированных на внутренних кольцах подшипников качения 7, которые жестко соединены с поршневыми наконечниками 10 на обоих концах, а на внешней поверхности силовых штоков по обе стороны от продолговатого отверстия 11 образованы пара или несколько пар замкнутых зигзагообразных канавок 12 полукруглого поперечного сечения, амплитуда отклонений которых от плоскости симметрии, нормальной оси штока, равна половине хода поршня, сочлененных с цилиндрическими шестернями 9 роликами 13 с полусферическим контактным торцом, которые смонтированы в ступицах цилиндрических шестерен на роликовых или игольчатых 14 и упорных 15 подшипниках качения, подвижного в осевом направлении дна поршня - впускного клапана 16 с профилированным выступом 17 на внешней поверхности его оси, который закрывает камеру предварительного сжатия 18 с обратным клапаном 19 и пружиной 20 во внутренней полости поршневого наконечника, подвижным, подпружиненным седлом 21 и вихреобразователем 22 на выходе из камеры предварительного сжатия 18, силового дна 23, с крышкой пневмодемпфера 24 и отверстиями 25 в них для прохода воздуха, пневмодемпфера 26, воздуховодов 27, проходящих сквозь продолговатые отверстия в штоках, герметично соединенных с поперечными патрубками 28 с коническими переходами на внутренний диаметр штока, снабженными уплотнениями 29, работающими на давление и разряжение, и обратными клапанами 30, цилиндров предварительного сжатия 31, головок цилиндров 32 с основанием 33, снабженных оребрением 34 воздушного охлаждения и гнездами 35 вдоль оси цилиндров для размещения форкамер 36, свечей зажигания 37 и форсунок 38, улиткообразных выхлопных коллекторов 39, гильз цилиндров - выпускных клапанов 42 с внешним оребрением, каждая из которых подвешена на пружинных диафрагмах 44, зажатых между теплозащитным экраном 45 со стороны выпускной щели и крышками 3 корпуса на заданном расстоянии от опорных плоскостей с помощью стяжек 46, сопрягающих шестерен 40 вала отбора мощности, согласующе-сопрягающих шестерен 41, вала 43 согласующе-сопрягающих шестерен, механизмов 48 отвода гидравлического типа гильз цилиндров - выпускных клапанов, взаимодействующих через толкатели-золотники 47 с выступами заданного профиля 49 на внешней стороне каждой пары цилиндрических шестерен 9, уплотнения в паре шток-крышка корпуса 50, электровентилятора 51, капота 52, образующего канал охлаждения гильз цилиндров и их головок.

Двигатель работает следующим образом. Как только выступ 49 на внешней стороне цилиндрической шестерни 9 цилиндра №1 соприкоснется с толкателем-золотником 47, в этом цилиндре начинается такт выхлопа (см. фиг. 1), поскольку выступ 49 заданного профиля и окружной протяженности выполнен таким образом, чтобы площадь выхлопной щели обеспечивала расход продуктов сгорания через нее, при котором давление на внешней поверхности дна поршня - впускном клапане 16 реализует осевую силу, при которой до заданного момента разность между этой силой и суммой силы инерции дна поршня - впускного клапана (подвижного в осевом направлении) вместе с осевой силой от давления на его внутренней поверхности в камере предварительного сжатия 18 имела направление, противоположное движению штока, что гарантировано обеспечивает герметичность камеры предварительного сжатия 18. При достижении заданного момента (заданного расстояния до ВМТ штока) шестерня 9 поворачивается на угол, при котором профиль выступа 49, взаимодействуя через толкатель-золотник 47 с механизмом отвода гильзы цилиндра - выпускного клапана 42, увеличивает по заданному закону ширину выхлопной щели до максимальной величины, в связи с чем возрастает расход продуктов сгорания и, как следствие этого, падает давление на внешней поверхности дна поршня - впускного клапана, в результате вышеупомянутая разность сил изменяет свое направление на противоположное начинает открываться впускная щель. В этот момент шток достигает ВМТ и начинает обратное движение, однако дно поршня - впускной клапан 16 продолжает движение в прежнем направлении относительно поршневого наконечника 10 под действием упомянутой разности сил, открывая впускную щель на величину своего хода, а ударные нагрузки парируются пневмодемпфером 26. При этом гарантированно исключается касание выступа 17 поверхности выходного отверстия форкамеры 36. Улиткообразные выхлопные коллекторы 39 прогрессирующего проходного сечения обеспечивают незначительные потери давления на выхлопе и дальнейшее адиабатическое расширение продуктов сгорания.

На этом такт выхлопа заканчивается, однако выхлопная щель остается в открытом состоянии до тех пор, пока не прекратится контакт толкателя-золотника с выступом 49 и гильза цилиндра - выпускной клапан 42 перейдет в нормально закрытое состояние. Задержка закрытия гильзы цилиндра - выпускного клапана 42 позволяет за счет эжектирования сверхзвуковым циркуляционным потоком воздуха, вытекающего из щели камеры предварительного сжатия 18 первой порции воздуха, полностью удалить все продукты сгорания из пространства между дном поршня - впускным клапаном и головкой цилиндра, включая форкамеру, и обеспечить получение коэффициента заполнения цилиндра горючей смесью практически равным единице (у современных ДВС этот коэффициент в пределах 0.7-0.9). Кроме этого происходит охлаждение элементов конструкции выхлопной щели, дна поршня - впускного клапана 16 и улиткообразного выхлопного коллектора 39. Для этого используется лишняя масса воздуха, которая при заданной степени сжатия горючей смеси могла вызвать ее несанкционированное самовозгорание.

После закрытия выхлопной щели в форкамеру 36 впрыскивается через форсунку 38 распыленное жидкое топливо и начинается такт впуска горючей смеси в цилиндр ДВС. Шток 8, пройдя ВМТ, начинает движение в обратном направлении, увлекая за собой остановившейся на ограничителе движения дно поршня - впускной клапан с полностью открытой впускной щелью. Воздух, выходящий под давлением из камеры предварительного сжатия 18, получает тангенциальную составляющую скорости в вихреобразователе 22 и создает за дном поршня - впускным клапаном 16 пространственное вихревое течение по направлению от впускной щели, вдоль внутренней стенки гильзы цилиндра - выпускного клапана 42, а затем вдоль головки 32 к ее оси, возвращаясь к наружной поверхности дна поршня - впускного клапана 16, кроме этого описанное течение вращается вокруг оси гильзы цилиндра - выпускного клапана 42. Получившее закрутку распыленное топливо перед входом в форкамеру 36 в направлении, противоположном направлению вихревого течения из открытой впускной щели камеры предварительного сжатия, в зоне контакта создает турбулентную область смешения, обеспечивающую интенсивное испарение распыленного топлива и перемешивание обоих компонентов смеси.

Осевое вихревое течение дает возможность снизить октановое число бензина на 4-5 единиц, что позволяет уменьшить степень сжатия с 11 до 10 и получить хорошие результаты [1].

По мере отхода поршневого наконечника 10 от внутренней поверхности головки цилиндра 32 вихревое течение растягивается, создавая вдоль оси цилиндра область пониженного давления, в которую отсасывается распыленное топливо из форкамеры 36, которое, взаимодействуя с вихревым потоком воздуха в цилиндре, продолжает испаряться и перемешиваться с ним, исключая образование жидкой пленки на внутренней стенке гильзы цилиндра - выхлопного клапана. Как только давление воздуха в цилиндре предварительного сжатия 31 создаст усилие больше суммарного усилия от давления в камере предварительного сжатия 18 и пружины 20 обратного клапана 19, последний открывается и воздух из цилиндра предварительного сжатия 31 начинает нагнетаться в камеру предварительного сжатия 18. При проходе штоком половины своего хода вектор ускорения его движения в экстремальной точке меняет свое направление на противоположное, что сопровождается уменьшением скорости движения штока при увеличении ускорения. Однако закрытию дна поршня - впускного клапана 16 под действием возрастающей силы инерции препятствует полное давление воздуха, поступающего из цилиндра предварительного сжатия 31 в камеру предварительного сжатия 18 и сила сжатой пружины 20 обратного клапана 19. При приближении штока 8 к НМТ конический раструб поперечного патрубка 28 подходит практически вплотную к крышке пневмодемпфера 24 силового дна 23 поршневого наконечника 10, и вихревое течение в гильзе цилиндра - выпускном клапане 42 начинает эжектировать из конического раструба и камеры предварительного сжатия 18 остатки воздуха через еще открытые дно поршня - впускной клапан 16 и обратный клапан 19. Как только интеграл перепада давления на обратном клапане 19 станет меньше силы разжима его пружины 20, он закрывается, а ударному закрытию дна поршня - впускного клапана 16 препятствует сопротивление пневмодемпфера 26. В это время шток 8, пройдя через НМТ, начинает набирать скорость навстречу дну поршня - впускному клапану 16, двигающемуся по инерции к НМТ, и, преодолев сопротивление пневмодемпфера 26, обеспечивает плавную посадку дна поршня - впускного клапана 16 в седло поршневого наконечника 10. На этом такт впуска заканчивается.

После закрытия дна поршня - впускного клапана 16 начинается такт сжатия горючей смеси в гильзе цилиндра - выпускном клапане 42. Как только давление в коническом раструбе поперечного патрубка 28 станет ниже атмосферного за счет отхода от его среза силового дна 23 штока 8, обратный клапан 30 открывается и атмосферный воздух начинает всасываться в цилиндр предварительного сжатия 31. Созданный во время такта впуска вихрь продолжает существовать и во время сжатия, интенсивно перемешивая горючую смесь до момента зажигания, обеспечивая ее высокую однородность. При подходе штока 8 к ВМТ профилированный выступ 17 на внешней поверхности дна поршня - впускного клапана 16 начинает образовывать совместно с выходным отверстием форкамеры 36 кольцевое сверхзвуковое сопло. На этом такт сжатия горючей смеси заканчивается.

В заданный момент компьютерный блок выдает команду на подачу высокого напряжения на свечу 37, которая поджигает горючую смесь в форкамере 36. Вспыхнувшая смесь в форкамере резко повышает в ней давление и создает в сверхзвуковом сопле течение газа с температурой порядка 1250°C, которое отделяется от основного заряда кольцевым прямым скачком пламени, распространяющимся радиально со скоростью звука от критического сечения кольцевого сопла к стенке гильзы цилиндра - выхлопного клапана 42 вдоль внутренней поверхности головки цилиндра 32 и внешней поверхности дна поршня - впускного клапана 16 (кратчайшее расстояние до внутренней поверхности гильзы цилиндра - выхлопного клапана), поджигая горючую смесь основного заряда.

Начинается рабочий ход штока 8, одновременно в цилиндре предварительного сжатия 31 начинается сжатие воздуха, в начале которого обратный клапан 30 закрывается, а обратный клапан 19 в камере предварительного сжатия 18 открывается, как только сила давления на обратный клапан 19 преодолеет сопротивление его пружины 20 и воздух начинает нагнетаться в камеру предварительного сжатия 18. Открытию дна поршня - впускного клапана 16 препятствует весьма значительная сила со стороны полости гильзы цилиндра - выпускного клапана 42. Сгоревший заряд повышает давление в камере сгорания гильзы цилиндра - выпускного клапана 42, которое, интегрируясь на внешней поверхности дна поршня - впускного клапана 16, сообщает штоку 8 через поршневые наконечники 10 осевую силу в направлении НМТ, которая передается через зигзагообразные канавки 12 полукруглого поперечного сечения четырем роликам 13 с полусферическими контактными торцами, на роликовых или игольчатых 14 и упорных подшипниках качения в ступицах двух цилиндрических шестерен 9, вращающихся вокруг штока в противоположных направлениях. Конструкция механизма перевода поступательного движения силового штока 8 во вращательное движение вала отбора мощности 6 предусматривает сочленение пары цилиндрических шестерен 9 параллельных силовых штоков между собой и валом отбора мощности 6, третьей сопрягающей цилиндрической шестерней 40, смонтированной на вале отбора мощности, а противоположная пара цилиндрических шестерен параллельных силовых штоков 8 соединена между собой и валом отбора мощности тремя цилиндрическими шестернями - двумя согласующими 41 и сопрягающей 40, что позволяет парировать реакции на силовом штоке 8 от двух противоположно направленных моментов (двух пар сил) роликов, соединяющих силовые штоки 8 с цилиндрическими шестернями 9. Адиабатически расширяясь, продукты сгорания перемещают шток 8 до НМТ, после чего процесс повторяется.

Аналогичный процесс происходит и в остальных цилиндрах в порядке обозначенных номеров. Постоянство рабочей температуры теплонапряженных элементов конструкции ДВС обеспечивается за счет периодического включения-выключения электровентилятора 51 электронным блоком управления, на основании сигналов датчиков температуры.

Полная изоляция картера ДВС от картерных газов и атмосферы обеспечивает существенное увеличение сроков смены масла в ДВС и уменьшение износа подвижных деталей, а отсутствие боковых сил в паре поршень-цилиндр при наличии контакта только через поршневые кольца приводит к строго коаксиальному износу зеркала цилиндра и поршневых колец, в результате чего ремонтные работы сводятся к простой замене поршневых колец на кольца ремонтного размера после нормативного периода работы ДВС.

Проведенные оценки показывают, что энергетические затраты на перевод тепловой энергии в механическую в предлагаемом ДВС могут быть сокращены более чем в два раза по сравнению с лучшими образцами современных ДВС.

Экспериментальные исследования по определению механического КПД передачи, содержащей зигзагообразные канавки на штоке полукруглого поперечного сечения в паре с цилиндрическим роликом с полусферическим контактным торцом, смонтированным в гнезде на игольчатом подшипнике качения, показали механический КПД передачи, близкий к 99%, что позволяет рассчитывать на получение механического КПД рассматриваемой кинематической схемы существенно выше (>96%) КПД кривошипно-шатунного механизма (70-80%), используемого в настоящее время.

Предварительная оценка основных характеристик заявляемого ДВС показала, что двигатель с рабочим объемом 1.5 л может развивать при 2500 об/мин цилиндрической шестерни 9 мощность порядка 150 кВт при удельном расходе топлива порядка 100 г/кВт час.

Для сравнения: двигатель ВАЗ 2110, имея рабочий объем 1.5 л, развивает мощность 94 кВт час при 5600 об/мин коленчатого вала и удельном расходе топлива порядка 250 г/кВт час

Библиография

1. Б.А. Шароглазов, М.Ф. Фарафонов, В.В. Климентьев. «Двигатели внутреннего сгорания: теория, моделирование и расчет процессов». Челябинск, изд.. ЮУрГУ, 2004 г., стр. 131.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2564736C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2715952C1 |

| СПОСОБ НАДДУВА В ЦИЛИНДР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2509901C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2500907C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2032820C1 |

| БЕСШАТУННЫЙ МОТОР-КОМПРЕССОР | 2014 |

|

RU2578487C1 |

| Двигатель внутреннего сгорания | 2013 |

|

RU2638694C2 |

| Веломобиль с пневмоаккумуляторным приводом | 1988 |

|

SU1717471A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| МОДУЛЬНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ПУСТЫНЦЕВА | 1993 |

|

RU2057957C1 |

Изобретение относится к двигателестроению, в частности созданию двигателей внутреннего сгорания . Использование в автономных машинах и транспортных средствах, преимущественно в легкомоторной авиации, тракторах и с/х машинах. Двигатель содержит полый шток, соединяющий поршни, выполнен равным диаметру поршней и оснащен криволинейными замкнутыми канавками полукруглого поперечного сечения, которые взаимодействуют с полукруглыми контактными торцами роликов, смонтированных на игольчатых и упорных подшипниках в ступицах цилиндрических шестерен, охватывающих шток, сочлененых с валом отбора мощности через сопрягающие и согласующие цилиндрические шестерни, что существенно удешевляет привод и повышает его механический КПД. Применение гидравлического привода при выпуске продуктов сгорания и пневмоинерционной системы впуска воздуха в рабочий цилиндр уменьшает расход тепловой энергии на газораспределение. Впрыск распыленного жидкого топлива в форкамеру с организацией вихревого турбулентного течения в камере, сгорая, существенно увеличивает однородность смеси, способствуя полному сгоранию. Техническим результатом является уменьшение износа подвижных деталей, повышение механического КПД. 3 ил.

Двигатель внутреннегосгорания, содержащий корпус с оппозитно расположенными цилиндрами и головками, поршни, соединенные между собой полым штоком, на наружной поверхности центральной силовой части которого образованы зигзагообразные канавки, пару шестерен, вращающихся вокруг них, на внешних торцах которых образованы выступы заданного профиля, контактирующие через толкатели с механизмом отвода гильзы цилиндра в положение открытия-закрытия гильзы цилиндра - выпускного клапана, поршневые наконечники с силовым дном на обоих концах штока, диаметром, равным диаметру поршня, жестко и герметично сочлененные с центральной частью воздухопровода, соединенного с поперечным патрубком, размещенным внутри штока с коническим переходом на его внутренний диаметр с обратным клапаном, цилиндром предварительного сжатия и камерой предварительного сжатия с обратным клапаном, форкамер, образующих в момент зажигания совместно с дном поршня сверхзвуковое кольцевое сопло, искровую систему зажигания, оснащенную бесконтактными датчиками магнитного типа и улиткообразными выпускными коллекторами, отличающийся тем, что полукруглое поперечное сечение зигзагообразных канавок на штоке сопрягается со ступицами пары цилиндрических шестерен, вращающихся вокруг штока в противоположных направлениях, роликами равного диаметра с диаметром полукруглого поперечного сечения зигзагообразных канавок, контактный торец которых выполнен полусферическим, причем диаметральная плоскость сферы совпадает с касательной плоскостью к внутренней поверхности ступицы нормальной оси ролика, а цилиндрическая часть ролика смонтирована в ступице шестерен на роликовых или игольчатых и упорных подшипниках так, что оба противоположных ролика каждой цилиндрической шестерни расположены на одной оси, совпадающей с внутренним диаметром ее ступицы, при этом одна пара цилиндрических шестерен параллельных пар штоков сочленена между собой и валом отбора мощности, ось которого параллельна осям штоков, третьей сопрягающей цилиндрической шестерней с заданным передаточным числом, смонтированной на вале отбора мощности, а противоположная пара шестерен соединена между собой и валом отбора мощности двумя цилиндрическими шестернями, согласующими направление вращения, и сопрягающей с валом отбора мощности, смонтированной на нем, с тем же передаточным числом, что и предыдущая сопрягающая шестерня соседней пары, причем механизм отвода гидравлического типа каждой гильзы цилиндра - выхлопного клапана функционирует на открытие-закрытие при взаимодействии толкателя-золотника механизма отвода с выступом заданного профиля соответствующей цилиндрической шестерни, а подача топлива в цилиндр осуществляется в момент закрытия гильзы цилиндра - выхлопного клапана путем впрыска распыленного жидкого топлива через форсунку в форкамеру.

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2500907C2 |

| Поршневая машина | 1988 |

|

SU1770588A1 |

| ВИНТОШАРОВОЙ ЧЕТЫРЕХТАКТНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2347088C1 |

| ЗАЖИМНОЙ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2451374C2 |

| JP 0006026398 A, 01.02.1994 | |||

Авторы

Даты

2015-08-10—Публикация

2014-06-16—Подача