Отсылки к родственным заявкам

Для данной заявки испрашивается приоритет предварительной заявки US 61/330, 101, зарегистрированной 30 апреля 2010, раскрытие которой полностью включено в виде ссылки в данную заявку.

Область техники

Настоящее изобретение относится к способу конечной обработки эластомера. Более конкретно, это изобретение относится к способу уменьшения содержания и удаления растворителей из суспензии или раствора эластомера.

Уровень техники

В производстве эластомерных полимеров, таких как эластомеров на основе изобутилена, продукт, полученный в процессе полимеризации, часто находится в виде суспензии, включающей осажденный полимер и не прореагировавшие растворенные мономеры в растворителе. Растворитель и растворенные мономеры отпаривают из осажденного полимера, твердые частицы полимера подают в шламовый отстойник. Водную суспензию эластомера затем обезвоживают и сушат в экструзионной сушилке с получением крошек эластомера для брикетирования и/или упаковки.

В US 5729911 описывается способ непрерывного обезвоживания/сушки тройного этиленпропиленового каучука с (диеновым сомономером) ЕР(Д)М. Способ включает непрерывную загрузку крошек сырого EP(D)M в единственный шнековый экструдер, имеющий специфические конструктивные характеристики и транспортирующий мокрую крошку по всей длине экструдера в условиях, достаточных для удаления воды, увеличения давления вдоль волочильной доски экструдера и нагрева крошки. Высушенная крошка, экструдированная таким образом, характеризуется тем, что содержит менее 1% воды.

Однако способы конечной обработки EP(D)M эластомеров могут не срабатывать для других типов эластомеров, таких как эластомеры на основе изобутилена и, главным образом, галоидированные эластомеры на основе изобутилена, чувствительные к действию температуры. Разные эластомеры имеют различные химические составы суспензии и вязкоупругие свойства, которые влияют на способность эластомера к обезвоживанию и сушке. Например, суспензия бутилкаучука, в частности галобутилкаучука, имеет более высокий рН, чем суспензия EPDM. Подобный высокий рН делает крошку бутилкаучука более скользкой, и таким образом его труднее обезвоживать и сушить, чем крошку EPDM. Кроме того, характеристики эластомера, такие как вязкость по вискозиметру Муни, распределение молекулярных масс и наличие или отсутствие разветвления длинной цепи, могут также повлиять на способность к обезвоживанию и сушке эластомера.

В US 4909898 (Padliya et al.) описывается способ конечной обработки полимера, в котором суспензию, включающую осажденный полимер и летучий разбавитель, подают в смеситель/пластикатор для удаления летучего разбавителя. Padliya и др. утверждает, что в суспензию надо добавить несмешивающуюся жидкость.

Таким образом, все еще остается необходимость в улучшении способов удаления летучих соединений и сушки эластомеров на основе изобутилена. В частности, существует необходимость в процессе и устройстве, пригодных для окончательной обработки больших количеств эластомеров на основе изобутилена в единственной линии конечной обработки.

Раскрытие изобретения

В настоящем документе предлагаются устройство и способ удаления углеводородных жидкостей из эластомера после полимеризации и необязательного галоидирования эластомера. Способ включает стадии получения потока, включающего углеводородные жидкости, растворители или разбавители, и эластомер на основе изобутилена; пропуска потока через пластикатор для улетучивания углеводородных жидкостей из эластомера.

Один вариант настоящего изобретения предлагает способ удаления углеводородных жидкостей из потока эластомера, причем углеводородные жидкости представляют собой разбавитель или растворитель для эластомера. Способ включает стадии: а) обеспечения потока эластомера, содержащего твердые частицы эластомера на основе изобутилена, и углеводородные жидкости; б) введение потока в пластикатор, имеющий центральную ось, внешнюю стенку кожуха, расположенную радиально снаружи со стороны центральной оси, по меньшей мере один виток (ряд) лопастей, простирающийся в направлении радиально наружу от центральной оси и по меньшей мере один виток крюкообразных элементов, простирающийся в направлении радиально вовнутрь от внешней стенки кожуха в направлении центральной части, причем крюкообразные элементы имеют по меньшей мере одну вертикальную поверхность сдвига и по меньшей мере одну горизонтальную поверхность сдвига, которая больше, чем номинальная ширина крюкообразного элемента; и в) сдвиг эластомера в потоке между лопастями и крюкообразными элементами, посредством чего эластомер подвергается действию усилий сдвига, и по меньшей мере часть углеводородных жидкостей улетучивается из потока.

В варианте осуществления изобретения поток, входящий в пластикатор, содержит по меньшей мере 10% мас. эластомера от общей массы входящего потока. В других вариантах осуществления изобретения входящий поток содержит от 20 до 45% мас. эластомера.

В другом варианте осуществления изобретения сдвиг эластомера в пластикаторе обеспечивает содержание эластомера в выходящем потоке более 20% мас. от общей массы выходящего потока. Альтернативно, выходящий поток содержит более 70% мас. эластомера. В другом варианте осуществления изобретения выходящий поток содержит твердые частицы эластомера в диапазоне от 50 до 95% маc. от выходящего потока.

Еще в одном варианте осуществления изобретения температура эластомера в пластикаторе не превышает 180°С. Альтернативно, сдвиг эластомера приводит к тому, что выходящий поток эластомера имеет температуру в диапазоне от 60°С до 130°С.

Эти и другие характерные особенности, варианты и преимущества предлагаемого изобретения будут более понятны в связи со следующим описанием и прилагаемой формулой изобретения.

Краткое описание чертежей

Предлагаемое изобретение описано с помощью примеров и со ссылкой на приложенные чертежи, на которых:

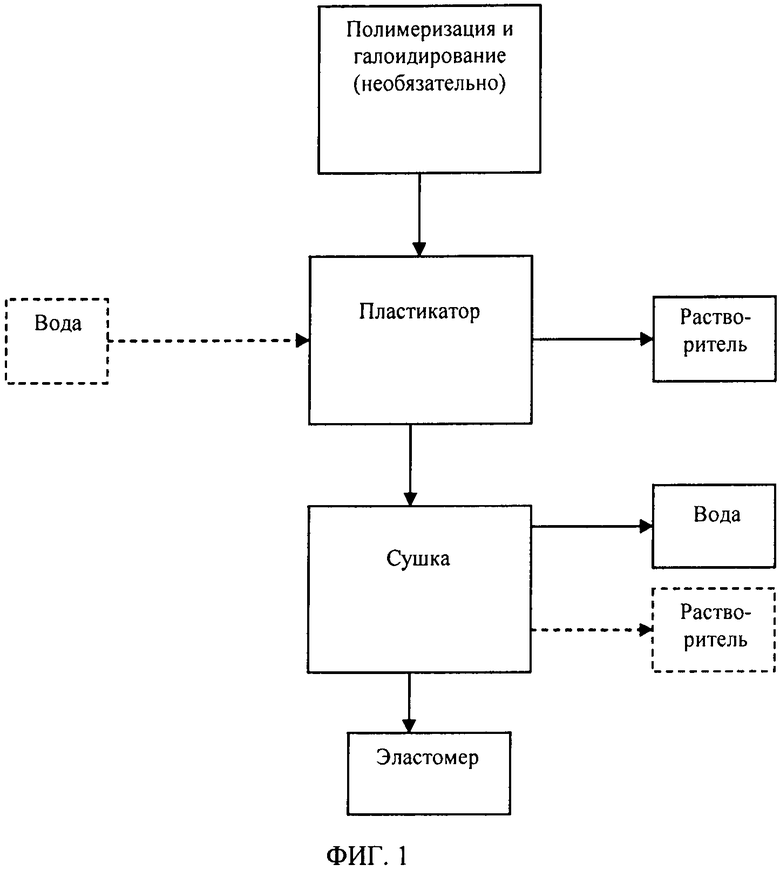

на фиг.1 показана блок-схема изготовления полимера в соответствии с настоящим изобретением;

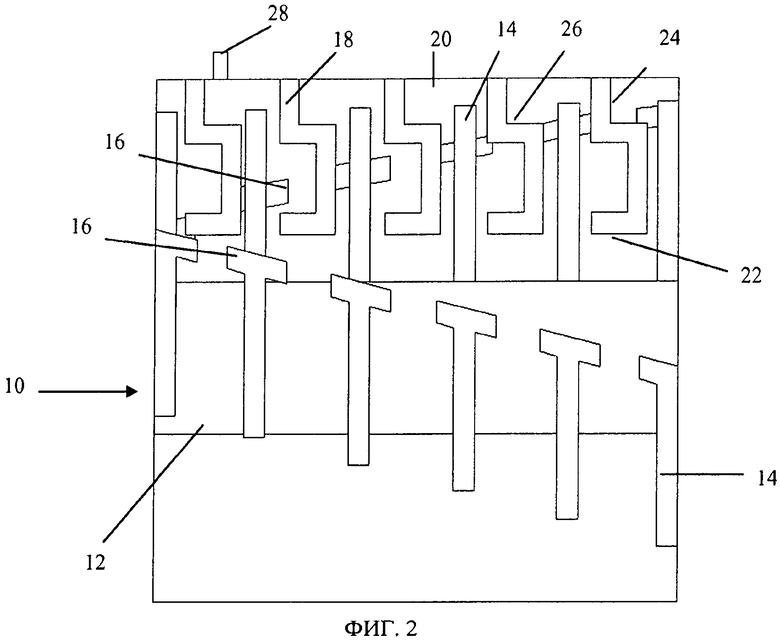

на фиг.2 показано схематическое изображение поперечного сечения пластикатора, используемого в настоящем изобретении;

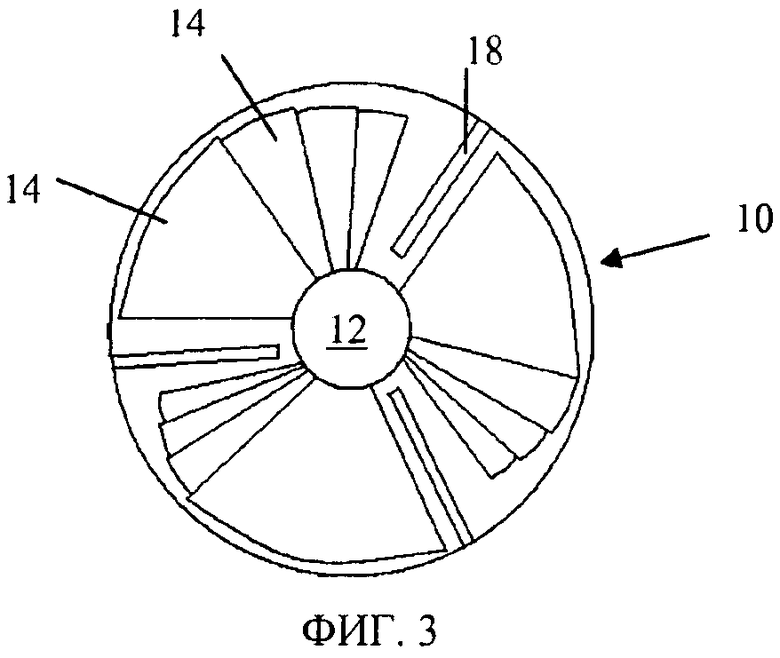

на фиг.3 схематически показан вид сбоку поперечного сечения пластикатора;

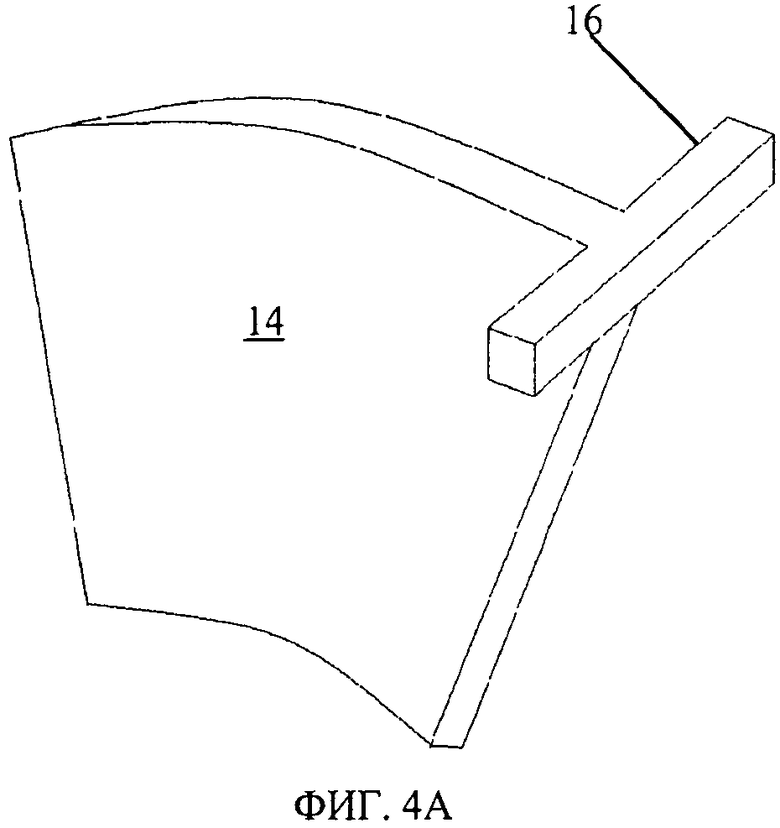

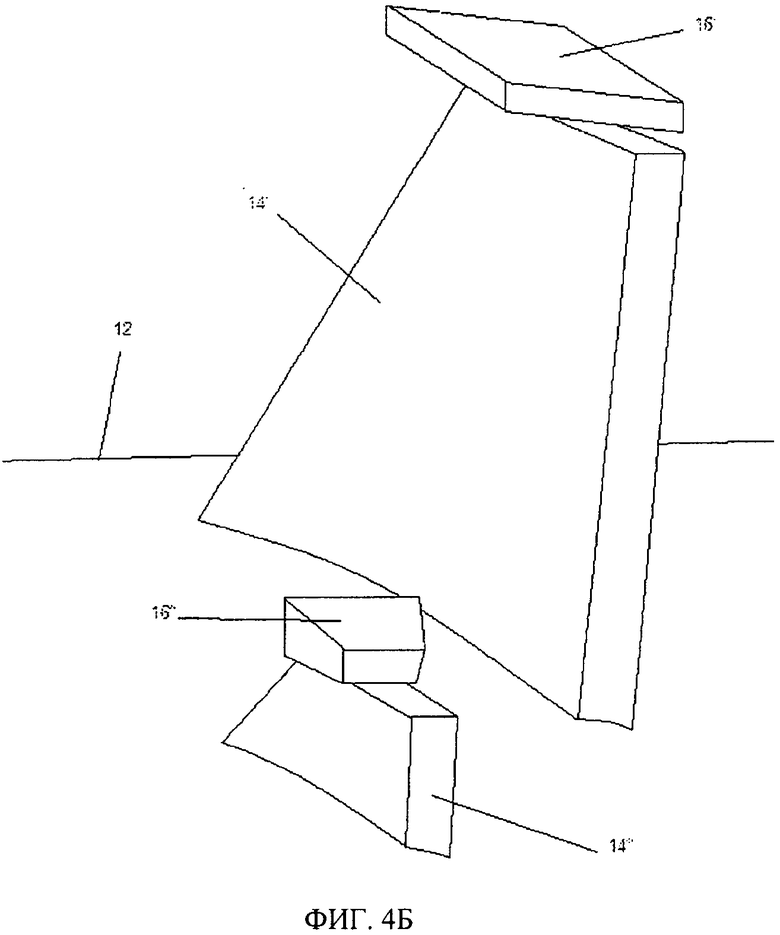

на фиг.4А и 4Б показаны сдвигающие лопасти;

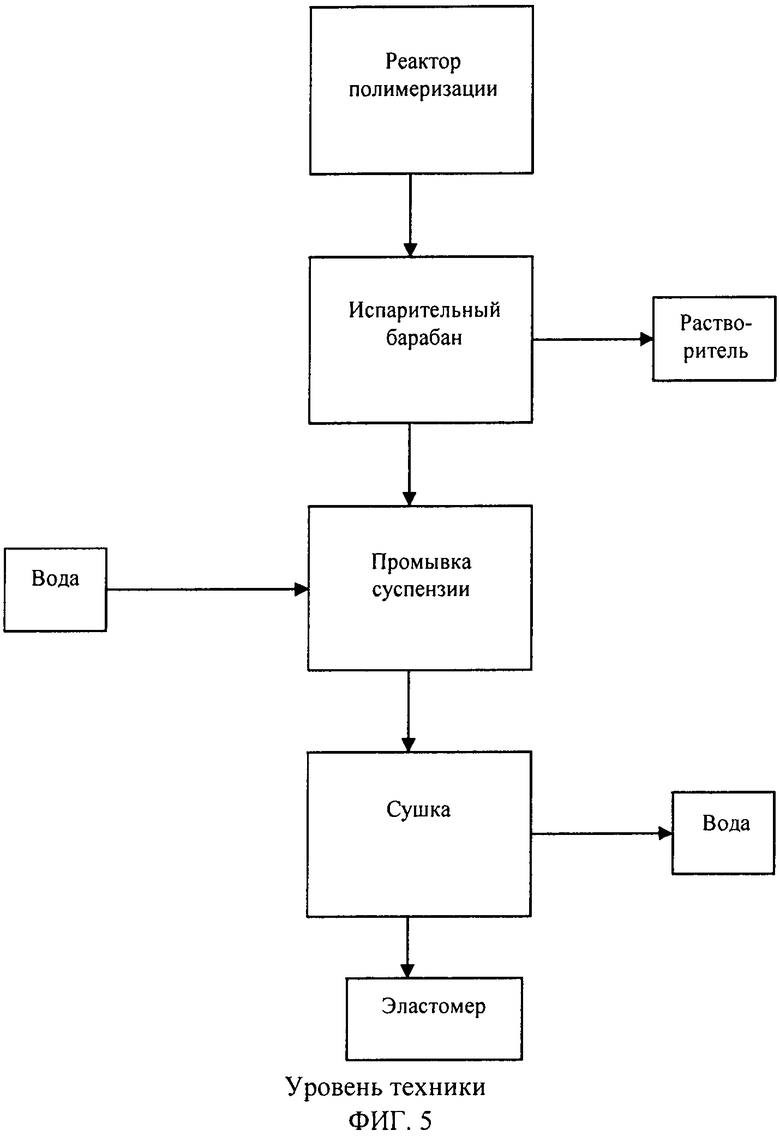

на фиг.5 показана блок-схема изготовления полимера способом уровня техники посредством суспензионной полимеризации; и

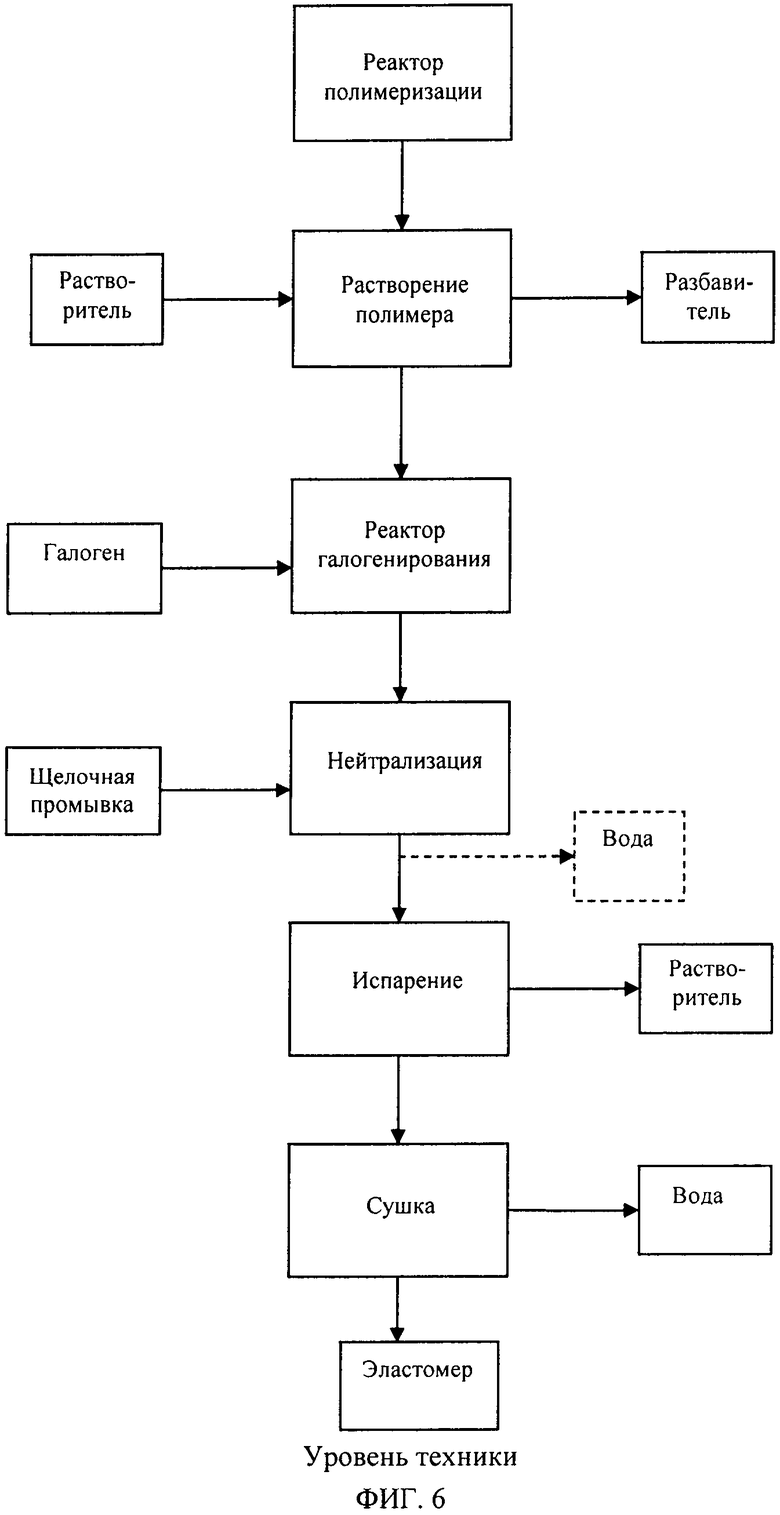

на фиг.6 показана блок-схема изготовления галоидированного полимера способом уровня техники.

Подробное описание осуществления изобретения

Ниже описаны разные конкретные варианты осуществления изобретения, модификации и примеры изобретения, включая предпочтительные варианты осуществления изобретения и определения, принятые в настоящем документе с целью понимания заявленного изобретения. Несмотря на то, что нижеследующее подробное описание дает конкретные предпочтительные варианты осуществления изобретения, специалисты поймут, что эти варианты осуществления изобретения являются лишь примерами и что предлагаемое изобретение можно осуществить на практике другими способами. С целью установления факта нарушения патентных прав объем изобретения будет основываться на формуле изобретения, включая эквиваленты и элементы или ограничения, эквивалентные изложенным. Любая ссылка на "изобретение" может иметь отношение к одному или нескольким, но не обязательно ко всем изобретениям, определенным формулой изобретения.

Ниже описаны определения, используемые в настоящем изобретении. "Разбавитель" означает разбавляющий или растворяющий агент. Разбавитель конкретно определяют как агент, содержащий химикалии, которые могут действовать как растворяющие агенты, т.е. растворители, для кислоты Льюиса, других комплексных соединений металла, инициаторов, мономеров или других добавок, но предпочтительно не действуют как разбавляющие агенты для эластомера, полученного полимеризацией растворенных мономеров. В практике осуществления изобретения разбавитель не изменяет общую природу компонентов полимеризационной среды, т.е. компонентов каталитической системы, мономеров и т.п. Однако признается возможность взаимодействий между разбавителем и реагентами. В предпочтительных вариантах осуществления изобретения разбавитель не реагирует с компонентами каталитической системы, мономерами и т.п. до какой-либо существенной степени. Кроме того, термин "разбавитель" содержит смеси по меньшей мере двух или нескольких разбавителей. Разбавителями в практике осуществления изобретения обычно являются углеводородные жидкости, которые могут быть галоидированы хлором или фтором, как описано в U.S. Patent No. 7232872.

"Растворитель" означает углеводородную жидкость, способную функционировать как растворяющий агент для эластомерного полимера. Растворителями, в практике осуществления настоящего изобретения, обычно являются углеводородные жидкости, имеющие формулу СхНу, где x равняется 5-20 и y 12-22, например, гексан, изогексан, пентан, изопентан и циклогексен.

Термин "эластомер," используемый в настоящем документе, относится к любому полимеру или комбинации полимеров, соответствующей определению ASTM D1566 "материал, способный возвращаться в исходное положение после больших деформаций, и может быть, или уже модифицирован до состояния, в котором он по существу нерастворим (но может набухать) в кипящем растворителе". Используемый в настоящем документе термин "эластомер" может быть взаимообразно заменен термином "каучук". Предпочтительные эластомеры имеют точку плавления, которую нельзя измерить с помощью ДСК (Дифференциальная сканирующая калориметрия), или если ее можно измерить с помощью ДСК, она меньше 40°С, предпочтительно меньше 20°С или меньше 0°С. Предпочтительные эластомеры имеют температуру стеклования Tg, измеренную ДСК, -50°С или меньше.

Используемый в настоящем документе термин "эластомер на основе изобутилена" относится к эластомеру или полимеру, содержащему по меньшей мере 70% мол. повторяющихся звеньев изобутилена. Эти полимеры можно описать как статистические сополимеры С4- звена изомоноолефина, такого как звена изобутилена, и по меньшей мере одного другого звена, способного к полимеризации. Эластомер на основе изобутилена может быть галоидирован или не галоидирован.

Предпочтительные эластомеры, пригодные в практике предлагаемого изобретения, включают а) полимеры, по меньшей мере из одного изоолефинового мономера С4-С7 и по меньшей мере одного мультиолефинового мономера и б) гомополимеры изоолефиновых мономеров С4-С7. Некоторые из этих сополимеров обычно называют "бутилкаучуками". Что касается сополимеров, содержание звеньев изоолефина в сополимере находится в диапазоне от 70 до 99,5% маc. от общего числа звеньев мономера в одном варианте осуществления изобретения и 85-99,5% маc. в другом варианте осуществления изобретения. Общее содержание мультиолефина в сополимере находится в смеси в диапазоне от 30 до 0,5% маc. в одном варианте осуществления изобретения и от 15 до 0,5% маc. в другом варианте осуществления изобретения. Еще в одном варианте осуществления изобретения от 12 до 0,5% мас. полимера составляют звенья мультиолефина. И еще в одном варианте осуществления изобретения от 8 до 0,5% маc. полимера приходится на звенья мультиолефина. В предлагаемом изобретении мультиолефином называют любой мономер, имеющий две или несколько двойных связей. В предпочтительном варианте осуществления изобретения мультиолефин представляет собой любой алифатический или ароматический мономер, включающий две сопряженные двойные связи.

Изоолефин С4-С7 можно выбрать из таких соединений, как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый простой эфир, инден, винилтриметоксисилан, гексен и 4-метил-1-пентен. Мультиолефин представляет собой мультиолефин С4-С14, такой как изопрен, бутадиен, 2,3-диметил-1,3- бутадиен, мирцен, 6,6-диметил-фульвен, гексадиен, циклопентадиен, алкилстирол, пиперилен и другие мономеры, описанные в US 5506316.

Если изоолефином является изобутилен, эластомер можно назвать "эластомер на основе изобутилена" и ссылаться на него как на эластомер или полимер, содержащий по меньшей мере 70% мол. звеньев изобутилена. В одном варианте осуществления изобретения полимер бутилкаучука на основе изобутилена, пригодный в изобретении, получают реакцией 92-99,5% мас. изобутилена с 0,5-8% маc. изопрена или 95-99,5% мас. изобутилена с 0,5-5,0% маc. изопрена в другом варианте осуществления изобретения.

Эластомер может быть также статистическим сополимером, включающим звенья С4-С7 изоолефинов и алкилстирола, содержащим по меньшей мере 85%, более альтернативно по меньшей мере 86,5% маc. звеньев изоолефинов, от около 5% до около 12 мас.% звеньев алкилстирола и от около 1,1% до около 1,5% маc. галогена. В одном варианте осуществления изобретения полимер может быть статистическим эластомерным сополимером α-олефина С4-С7 и метилстирола, содержащим от около 8% до около 12% маc. метилстирола и от 1,1% до 1,5% маc. брома или хлора. Бромированные поли(сополимер изобутилена и пара-метилстирола) полимеры также называют BIMSM-полимерами.

Другие эластомеры, содержащие звенья С4-С7 изоолефина, пригодные для использования в настоящем изобретении, включают терполимеры, содержащие изоолефин и два мультиолефина, которые имели разные структуры главной цепи до полимеризации. Подобные терполимеры включают блок- и статистические терполимеры звеньев С4-С8 изоолефина, звенья С4-С14 мультиолефина и звенья алкилстирола. Один из подобных терполимеров можно получить из мономеров изобутилена, изопрена и алкилстирола, предпочтительно метилстирола. Другой соответствующий терполимер можно получить полимеризацией мономеров изобутилена, циклопентадиена и алкилстирола. Подобные терполимеры получают в условиях катионной полимеризации.

Типичные эластомеры характеризуются узким распределением молекулярных масс, (Mw/Mn) менее 5, альтернативно менее 2,5, типичной средневязкой молекулярной массой в диапазоне от 200000 до 2000000 и типичной среднечисленной молекулярной массой в диапазоне от 25000 до 750000, определенными гельпроникающей хроматографией.

Образование бутилэластомеров хорошо известно специалистам и подробно описано, например, в US 2356128, US 4474924, US 4068051, US 7232872 и US 7414101. Как описано в этих ссылках, мономеры и катализаторы растворяют в углеводородном растворителе, в котором идет полимеризация. Если эта полимеризация является суспензионной, растворитель выбирают таким образом, чтобы полученный полимер после образования выпал в виде осадка из растворителя. Суспензионная полимеризация обычно дает суспензию, содержащую от 10 до 70% маc. твердых частиц в суспензии. После полимеризации как в растворе (когда полимер остается растворенным в растворе), так и суспензионной полимеризации полимер необходимо извлечь из растворителя. Обычно это осуществляют в испарительной камере с последующей промывкой и сушкой полимера для получения каучуковой крошки, пригодной для брикетирования и упаковки, см. фиг.5.

Если бутил подлежит галоидированию, в случае полимера, полученного суспензионной полимеризацией, суспензию обрабатывают для удаления оставшихся любых не прореагировавших мономеров и заменяют разбавитель полимеризации углеводородом для растворения полимера и образования раствора, т.е. однофазовой жидкости, см. фиг.6. Раствор полимера также называют "полимерный клей" и затем его обрабатывают для удаления любых остаточных не прореагировавших мономеров. В случае галоидированных бутилполимеров раствор следует быть по существу свободным от не прореагировавших мономеров или же в ходе галогенирования могут образоваться побочные низкомолекулярные образования. Подобные образования могут отрицательно повлиять на требуемые конечные свойства конечного галоидированного полимера.

Галоидирование растворенного мономера выполняют добавкой брома или хлора к раствору полимерного клея. Галоидирование сополимеров изобутилена также описано в US 5670582. Содержание галогена в % маc. в образовавшемся эластомере составляет от 0,1 до 10% маc. от массы галоидированного эластомера в одном варианте осуществления изобретения и от 0,5 до 5% маc. в другом варианте осуществления изобретения. Еще в одном варианте осуществления изобретения % маc. галогена в галоидированном каучуке составляет от 1,0 до 2,5% маc.

После галоидирования раствор подвергают стадии нейтрализации, в которой побочный продукт галоидирования НВr или НСl реагирует с водным раствором щелочи с получением растворимой соли в водной фазе. После нейтрализации некоторую часть или всю водную фазу можно необязательно удалить до удаления углеводородного растворителя, в котором все еще растворен галоидированный эластомер. При подобном удалении воды температура раствора не должна превышать 100°С, в противном случае это негативно повлияет на свойства конечного галоидированного полимера.

Как в случае галоидированного, так и не галоидированного полимера полимер на основе изобутилена затем подвергают конечной обработке отпаркой растворителей из суспензии или раствора и сушат полученный твердый полимер в виде крошки, который можно брикетировать или упаковывать. Сушку обычно выполняют, используя экструдеры с винтовой траекторией непрерывного действия, в которых по мере продвижения полимера через экструдеры твердые частицы эластомера пластицируются и вода выдавливается или испаряется из смеси под действием винтовых лопастей экструдера.

Процесс и аппаратура, описанные в настоящем документе, в частности, полезны для конечной обработки эластомеров на основе изобутилена, главным образом, галоидированных модификаций этих эластомеров. Не ограничивающие примеры эластомеров на основе изобутилена включают поли(изобутилен), бутилкаучук (изобутиленизопреновый каучук, "IIR"), разветвленный ("звездообразный") бутилкаучук, звездообразный полиизобутиленовый каучук, бромбутилкаучук, хлорбутилкаучук, тройные блок-сополимеры изопрена-изобутилена-стирола, статистические сополимеры изобутилена и пара-метилстирола, галоидированные статистические сополимеры изобутилена и пара-метилстирола, статистические тройные сополимеры изобутилена, изопрена и пара-метилстирола и галоидированные статистические тройные сополимеры изобутилена, изопрена и пара-метилстирола и их смеси.

В соответствии с настоящим изобретением после полимеризации и необязательного галоидирования вместо использования обычной отпарки растворителя, необязательной промывки суспензии водой с последующей экструзией эластомера для полного удаления воды используют пластикатор/концентратор для генерирования сдвигающего усилия в эластомере, который находится в суспензии или в растворе, и удаления летучего разбавителя или растворителей из процесса производства, см. фиг.1.

На фиг.2 и 3 в качестве примера показана упрощенная схема пластикатора/концентратора 10. Пластикатор обычно имеет длинную цилиндрическую конфигурацию с определенным соотношением длины L к диаметру D, по меньшей мере 1:1. Пластикатор 10 имеет центральную часть 12, расположенную вокруг центральной оси пластикатора. Вдоль наружной длины центральной части 12 находятся по меньшей мере два витка (ряда) сдвигающих лопастей, от трех до десяти витков в одном варианте осуществления изобретения и от четырех до восьми витков в другом варианте осуществления изобретения. "Виток" лопастей определяется как группа или серия лопастей вдоль общей линии или угла. Число витков в пластикаторе зависит от ряда факторов, включая диаметр пластикатора, диаметр центральной части и ширину каждой лопасти 14. Каждый виток лопастей 14 включает по меньшей мере четыре и до 100 лопастей. Число лопастей 14 зависит от ряда факторов, включая длину пластикатора, диаметр центральной части, диаметр пластикатора, требуемое количество энергии сдвига, генерируемое в эластомере. На фиг.2 показаны шесть лопастей в двух витках, тогда как на фиг.3 показаны три витка, каждый с четырьмя лопастями.

Каждая лопасть витка располагается под углом вдоль продольной длины центральной части 12, по мере увеличения длины пластикатора 10 и центральной части 12 угол, образованный каждым витком, преобразуется в спиралевидную конфигурацию вокруг центральной части 12. В случае большой длины центральной части каждый виток может полностью обернуться по меньшей мере один раз вокруг центральной части 12. Благодаря углу, когда пластикатор просматривается с каждого конца, видна часть каждой последовательной лопасти 14 в каждом витке. Как видно на изображении пластикатора 10 на фиг.4А, каждая лопасть 14 имеет усеченную треугольную форму. Ширину лопасти 14 измеряют от края до края поперечной ширины центральной части 12. У верхней кромки лопасти 14 расположен очищающий брусок 16 (ориентация лопасти 14 на фиг.4А противоположна таковой на фиг.2 для чистоты бруска 16). Показанный на иллюстрации очищающий брусок 16 ориентирован вдоль горизонтальной оси, однако для воздействия на поток эластомера через пластикатор брусок 16 имеет наклон относительно горизонтальной оси. Например, брусок может образовать угол от 5° до 30° к горизонтальной оси. Радиальная внутренняя кромка бруска 16 относительно центральной части пластикатора 12 благодаря угловому расположению бруска 16 позволяет ему толкать эластомер обратно в пластикатор для обратного перемешивания эластомера или в направлении выхода для обеспечения движения эластомера через пластикатор.

На фиг.4Б показана альтернативная лопасть 14', где очищающий брусок 16' имеет конфигурацию, более похожую на пластину, что позволяет увеличить поверхность сдвига лопасти. Рядом с лопастью 14' находится вторичная лопасть 14”. Вторичная лопасть 14” имеет очищающий брусок 16”. Высота вторичной лопасти 14” меньше, чем лопасти 14'; так как вторичная лопасть 14” расположена рядом с лопастями 14 и 14', ее высота ограничена зазором между центральной частью 12 и нижней частью 22 месильных крюкообразных элементов 18 (см. дальнейшее обсуждение). Пластикатор 10 может включать витки вторичной лопасти 14” - витки вторичных лопастей 14” имеют некоторые или все характеристики витков лопасти 14. В одном варианте осуществления изобретения число лопастей 14” в каждом витке составляет от половины до пятой части от первичных лопастей 14 в пластикаторе. Вторичные лопасти 14” увеличивают поверхность сдвига в пластикаторе. Избирательное использование и размещение вторичных лопастей 14” позволяет изготовителю эластомера оптимизировать усилия сдвига, которые испытывает эластомер.

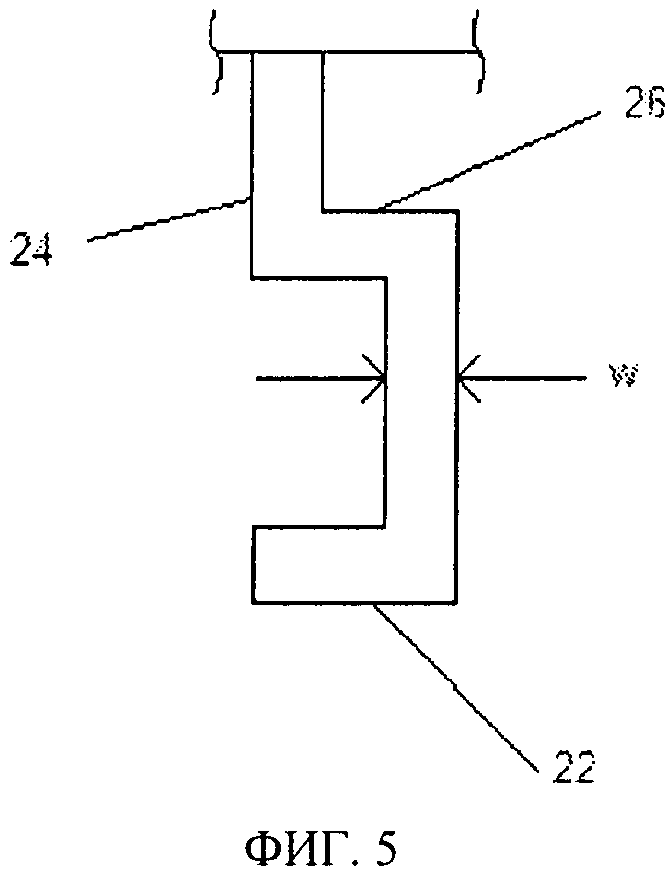

При вращении центральной части 12 лопасти 14 проходят вблизи месильных крюкообразных элементов 18, которые простираются от наружной стенки 20 пластикатора 10. Месильные крюкообразные элементы 18 также расположены в витках вдоль длины пластикатора 10. Каждый месильный крюкообразный элемент 18 имеет радиальную внутреннюю концевую кромку 22, которая не контактирует с центральной частью 12. Месильный крюкообразный элемент 18 имеет конфигурацию для получения требуемой поверхности сдвига эластомера, что обеспечивает сочетание вертикальных поверхностей 24 сдвига и горизонтальных поверхностей 26 сдвига. Месильный крюкообразный элемент имеет по меньшей мере одну горизонтальную поверхность 26 сдвига, ширина которой больше, чем номинальная ширина w месильного крюкообразного элемента, измеренная параллельно углу, образованному витком месильного крюкообразного элемента, см. фиг. 5. Если крюкообразный элемент 18 заканчивается в горизонтальной ориентации, как видно на чертеже, радиальная внутренняя концевая кромка 22 также способствует горизонтальному сдвигу поверхности.

Хотя, как видно на фиг. 3, крюкообразные элементы 18 смонтированы по прямой линии вдоль длины пластикатора 10, они могут также располагаться под углом, соответствующим углу лопастей в витках или под противоположным углом. Число крюкообразных элементов в витках может соответствовать числу лопастей в витках, см. фиг. 3, или число крюкообразных элементов в витках может быть больше или меньше, чем число лопастей в витках.

Очищающий брусок 16 лопасти 14 проходит над радиальной крайней горизонтальной поверхностью 26 сдвига. При взаимодействии лопастей 14 и месильных крюкообразных элементов 18 по мере вращения центральной части 12 эластомер, находящийся в пластикаторе 10 в растворе или в суспензии, сдвигается между лопастями и крюкообразными элементами. Так как эластомер подвергается действию усилий сдвига, он нагревается и летучие соединения испаряются наружу через по меньшей мере через одно вентиляционное отверстие 28, может быть предпочтительной работа пластикатора в условиях вакуума.

В одном варианте осуществления изобретения пластикатор 10 первоначально загружают не более чем до 90% от его вместимости. В другом варианте осуществления изобретения пластикатор 10 загружают не более чем до 60% от вместимости. Еще в одном варианте осуществления изобретения пластикатор 10 загружают до 40-55% от его вместимости.

В соответствии с вышеупомянутым после полимеризации и необязательного галоидирования эластомера поток, входящий в пластикатор, может представлять собой суспензию, содержащую осажденный эластомер, или раствор, содержащий растворенный эластомер; несмотря на это, поток имеет определенное содержание эластомера, которое выражается в массовом проценте от общей массы входящего или выходящего потока в зависимости от того, какое значение обсуждается. Содержание твердых частиц во входящем потоке по меньшей мере составляет 10% маc.; в другом варианте осуществления изобретения входящий поток содержит по меньшей мере 20% маc. твердых частиц, еще в одном варианте осуществления изобретения по меньшей мере 30% маc. и в другом варианте осуществления изобретения от 20 до 45% маc. твердых частиц.

По мере прохождения потока через пластикатор содержание твердых частиц возрастает. В одном варианте осуществления изобретения конечное содержание твердых частиц в выходящем потоке составляет больше 20% маc. В другом варианте осуществления изобретения конечное содержание твердых частиц в выходящем потоке больше 70% маc. В другом варианте осуществления изобретения конечное содержание твердых частиц больше 80% маc. Еще в одном варианте осуществления изобретения содержание твердых частиц в выходящем потоке находится в диапазоне от 50 до 95% маc. В соответствии с предлагаемым изобретением любое вышеупомянутое содержание твердых частиц во входящем потоке можно обработать для достижения любого упомянутого высокого содержания твердых частиц на выходе.

Напротив, по меньшей мере 20% об. растворителя или разбавителя удаляют из потока эластомера; в другом варианте осуществления изобретения по меньшей мере 60% об. растворителя или разбавителя удаляют из потока эластомера и еще в одном варианте осуществления изобретения из потока удаляют от 60 до 85% об. растворителя или разбавителя.

Хотя можно достичь содержания твердых частиц в выходящем потоке 100% маc., так как массовый процент твердых частиц увеличивается вдоль длины пластикатора 10, поток становится более вязким. Подобное увеличение вязкости потока в свою очередь выражается в более высокой затрате энергии сдвига при обработке эластомера. Это увеличение энергии сдвига может иметь отрицательное влияние на эластомер. Эластомерные материалы имеют память "времени преждевременной вулканизации" и могут выносить действие высоких температур в течение ограниченного времени. Как только материал достиг времени преждевременной вулканизации, показатели крутящего момента эластомера начинают ухудшаться. Для поддержания технологичности эластомеров для дальнейшей обработки и формирования изделия необходимо ограничить тепло, подводимое к эластомеру в процессе сушки. В одном варианте осуществления изобретения температура эластомера, выходящего из пластикатора 10, не должна превышать 180°С. В другом варианте осуществления изобретения температура выходящего эластомера не должна превышать 170°С. Еще в одном варианте осуществления изобретения температура выходящего эластомера не должна превышать 150°С. В другом варианте осуществления изобретения температура выходящего эластомера должна находиться в диапазоне от 60°С до 130°С. Температура должна быть выше точки кипения воды для испарения остаточной воды и также выше точки кипения летучих соединений, содержащихся в потоке. Если температуру потока регулируют до не более 180°С, содержание твердых частиц в выходящем потоке может превысить 95% маc.

Конфигурация лопастей 14 и месильных крюкообразных элементов 18 может отличаться от таковой, представленной на чертежах, при условии соблюдения базовых требований: каждая лопасть витка должна по спирали обертываться вокруг центральной части 12 пластикатора и поверхность сдвига месильных крюкообразных элементов 18 должна быть максимизирована для подвода к эластомерам требуемого количества энергии сдвига. Так как поверхность сдвига, имеющаяся у эластомера, увеличивается, как от лопастей 14, так и крюкообразных элементов 18, в то время как удаление летучих продуктов растет, память времени преждевременной вулканизации также возрастает.

В случае эластомеров, чувствительных к влиянию температуры, таких как галоидированные эластомеры на основе изобутилена, температура эластомера не должна превышать 180°С. При необходимости конфигурацию лопастей 14 и месильных крюкообразных элементов 18 можно менять вдоль длины пластикатора 10. Например, для предотвращения избыточного накопления тепла в эластомере начальные лопасти и месильные крюкообразные элементы могут иметь меньшую поверхность сдвига, чем лопасти и месильные крюкообразные элементы, расположенные ближе к разгрузочному концу пластикатора. Альтернативно, можно расположить последовательно несколько пластикаторов с разными поверхностями сдвига в каждом из них.

Для облегчения удаления летучих продуктов в пластикатор можно ввести воду и инертные газы. Испаряющаяся вода будет также действовать как охлаждающая среда. Так как обычные растворители, используемые в эластомерах на основе изобутилена, имеют точку кипения ниже, чем точка кипения воды, подобный ввод воды не уменьшит удаление растворителя из потока.

В отличие от обычных экструдеров с отводом летучих продуктов эластомер в потоке подвержен меньшему воздействию тепла, даже когда пластикатор 10 имеет большую длину, чем обычный вышеупомянутый экструдер. Это снижает память времени преждевременной вулканизации эластомера и позволяет изготовителю эластомера получить эластомеры с улучшенными технологическими свойствами и ограничить нежелательные технологические характеристики для конечных пользователей эластомера. Для завершения полной сушки эластомера можно использовать несколько пластикаторов с целью получения конечного эластомера, дополнения или замены обычных экструдеров для сушки.

Предложенное изобретение описано выше со ссылкой на варианты осуществления изобретения и конкретные примеры. Для специалистов будут очевидны многие изменения в свете вышеприведенного подробного описания. Все эти очевидные изменения находятся в пределах объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННОГО ПОЛИМЕРА НА ОСНОВЕ ОЛЕФИНА | 2016 |

|

RU2690338C1 |

| СИСТЕМА И СПОСОБ ДЛЯ ГАЛОГЕНИРОВАНИЯ ЭЛАСТОМЕРОВ НА ОСНОВЕ ОЛЕФИНА В ОБЪЕМНОЙ ФАЗЕ | 2016 |

|

RU2693157C2 |

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ СМЕСИ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2424257C2 |

| БРОМИРОВАННЫЕ ЭЛАСТОМЕРЫ, ОБЛАДАЮЩИЕ СТАБИЛЬНОЙ ВЯЗКОСТЬЮ ПО МУНИ | 2014 |

|

RU2658039C2 |

| СПОСОБЫ ГАЛОИДИРОВАНИЯ | 2005 |

|

RU2422466C2 |

| МОДИФИЦИРОВАННЫЕ СЛОИСТЫЕ НАПОЛНИТЕЛИ И ИХ ПРИМЕНЕНИЕ ПРИ ПРИГОТОВЛЕНИИ НАНОКОМПОЗИТОВ | 2005 |

|

RU2391366C2 |

| РАЗДЕЛЕНИЕ ПОЛИМЕРНЫХ СУСПЕНЗИЙ | 2008 |

|

RU2454432C2 |

| КОНСТРУКЦИЯ, СОДЕРЖАЩАЯ СВЯЗЫВАЮЩИЙ СЛОЙ | 2012 |

|

RU2610511C2 |

| ФУНКЦИОНАЛИЗОВАННЫЙ ЭЛАСТОМЕРНЫЙ НАНОКОМПОЗИТ | 2003 |

|

RU2356922C2 |

| СПОСОБЫ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ СУСПЕНЗИИ | 2004 |

|

RU2371449C2 |

Изобретение относится к способу конечной обработки эластомера. Способ удаления углеводородных жидкостей из эластомера после его полимеризации включает обеспечение потока эластомера на основе изобутилена, содержащего твердые частицы эластомера и углеводородные жидкости - растворители или разбавители. Вводят поток эластомера в пластикатор, осуществляют сдвиг эластомера для испарения углеводородных жидкостей. Изобретение позволяет упростить и улучшить способ конечной обработки получаемого эластомера на основе изобутилена. 12 з.п. ф-лы, 8 ил.

1. Способ удаления углеводородных жидкостей из потока эластомера после его полимеризации, в котором:

обеспечивают поток эластомера на основе изобутилена, содержащего твердые частицы эластомера и углеводородные жидкости;

вводят этот поток в пластикатор, имеющий центральную ось, внешнюю стенку кожуха, расположенную радиально снаружи от центральной оси, по меньшей мере один виток лопастей, простирающийся в направлении радиально наружу от центральной оси и по спирали вокруг центральной оси пластикатора, и по меньшей мере один виток крюкообразных элементов, простирающийся радиально вовнутрь от внешней стенки кожуха в направлении центральной части, причем крюкообразные элементы имеют по меньшей мере одну вертикальную поверхность сдвига и по меньшей мере одну горизонтальную поверхность сдвига, которая больше, чем номинальная ширина крюкообразного элемента; и

осуществляют сдвиг эластомера в потоке между лопастями и крюкообразными элементами, посредством чего эластомер подвергается усилиям сдвига и по меньшей мере часть углеводородных жидкостей испаряется из потока.

2. Способ по п. 1, в котором сдвиг эластомера приводит к тому, что содержание эластомера в выходящем потоке превышает 70% мас.

3. Способ по п. 1 или 2, в котором поток, введенный в пластикатор, содержит по меньшей мере 10% мас. эластомера.

4. Способ по п. 1 или 2, в котором температура эластомера в пластикаторе не превышает 180°C.

5. Способ по п. 1 или 2, в котором сдвиг эластомера приводит к тому, что температура выходящего эластомера находится в диапазоне от 60 до 130°C.

6. Способ по п.1 или 2, в котором время пребывания эластомера по мере его продвижения в пластикаторе находится в диапазоне от 5 до 30 минут.

7. Способ по п.1 или 2, в котором эластомер на основе изобутилена представляет собой галоидированный эластомер на основе изобутилена.

8. Способ по п.1 или 2, в котором эластомер на основе изобутилена включает звенья по меньшей мере одного мультиолефина.

9. Способ по п.8, в котором по меньшей мере один мультиолефин выбран из группы, состоящей из изопрена, бутадиена, 2,3-диметил-1,3-бутадиена, мирцена, 6,6-диметилфульвена, гексадиена, циклопентадиена, метилциклопентадиена, алкилстирола и пиперилена.

10. Способ по п.1 или 2, в котором эластомер является сополимером, имеющим по существу равномерное композиционное распределение, причем он содержит от около 8 до около 12% мас. звеньев алкилстирола.

11. Способ по п.1 или 2, в котором поток эластомера, входящий в пластикатор, содержит по меньшей мере 10% мас. твердых частиц, а поток, выходящий из пластикатора, содержит более 20% мас. твердых частиц.

12. Способ по п.1 или 2, в котором по меньшей мере 20% об. углеводородной жидкости, входящей в пластикатор, испаряется из потока эластомера.

13. Способ по п.1 или 2, в котором поток эластомера, входящий в пластикатор, содержит твердые частицы в диапазоне от 20 до 45% мас., а выходящий поток содержит твердые частицы в диапазоне от 50 до 95% мас.

| ВИБРАЦИОННЫЙ БУНКЕР | 0 |

|

SU262594A1 |

| US 4474924 A, 02.10.1984 | |||

| US 4068051 A, 10.01.1978 | |||

| Металлический гонок для ткацкого станка | 1927 |

|

SU7585A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗООЛЕФИН-ДИОЛЕФИНОВОГО КАУЧУКА И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2399632C2 |

Авторы

Даты

2015-08-10—Публикация

2011-03-23—Подача