Изобретение относится к производству строительных материалов и изделий, в частности к изделиям стеновой керамики, и может быть использовано при производстве керамического кирпича и керамических камней с различными свойствами.

Известна керамическая масса на основе кремнистых пород (опок) с незначительным количеством легкоплавких примесей (В.Н. Иваненко Строительные материалы и изделия из кремнистых пород, Будевельник, Киев, 1978, стр. 10, 22-23).

Наиболее близким техническим решением является керамическая масса, включающая опал-кристобалитовую породу - опоку, воду и дополнительно содержащая в своем составе флотационные отходы углеобогащения, при этом опал-кристобалитовая порода - опока и флотационные отходы углеобогащения используются со степенью измельчения менее 1 мм (фракционный состав 0-1 мм), при следующем соотношении компонентов, масс. %: указанная опока - 45-60; флотационные отходы углеобогащения - 5-30; вода - 20-35 (RU 2488566, С04В 33/132, опубликовано 27.07.2013).

Недостатками известной массы являются относительно высокая плотность, недостаточные показатели прочности, пониженная пластичность и связность формовочных масс.

Задачей настоящего изобретения является получение керамических изделий с пониженной плотностью, с повышенными прочностными показателями, улучшенными формовочными свойствами массы.

Сущность изобретения заключается в том, что керамическая масса, включающая флотационные отходы углеобогащения, опал-кристобалитовую породу - опоку, используемые со степенью измельчения менее 1 мм, воду, дополнительно содержит в своем составе карбонатный шлам химводоочистки ТЭС в естественном тонкодисперсном состоянии при следующем соотношении компонентов, масс. %:

Указанная опока - 40-65;

Флотационные отходы углеобогащения - 2-32;

Карбонатный шлам химводоочистки ТЭС - 4-14;

Вода - 19-24.

Технический результат заключается в следующем.

Введение карбонатного шлама химводоочистки ТЭС в естественном тонкодисперсном состоянии способствует улучшению формовочных свойства керамической массы и повышению пластичности, что позволяет производить формовку изделий по пластическому способу формования, снизить внутреннее и внешнее трение при формовании изделий и соответственно повысить ресурс формовочной оснастки, повысить за счет связности прочность свежеотформованных изделий, снизить плотность и повысить прочность обожженных изделий.

Улучшение формовочных свойств достигается благодаря тонкодисперсности шламов и соответственно их пластичности. Размер микрочастиц не превышает 1 мкм, а основная масса представлена частицами менее 1 нанометра.

Повышение ресурса формовочной оснастки происходит за счет снижения внешнего трения, т.к. основной слагающий минерал шламов химводоочистки - кальцит имеет небольшую твердость (3 - по шкале Мооса), совершенную спайность по ромбоэдру и пластинчатое строение микрокристалликов.

Тонкодисперсный карбонат кальция при обжиге разлагается на СаО (оксид кальция) и CO2 (углекислый газ). Оксид кальция при обжиге полностью вступает в реакцию с другими компонентами керамической массы с образованием различных силикатов и алюмосиликатов кальция, а углекислый газ улетучивается с дымовыми газами через очистительные устройства в атмосферу. Отсутствие свободного оксида кальция в керамическом черепке после обжига исключает образование такого дефекта, как «дутик».

Повышение прочностных показателей обожженных изделий обусловлено тем, что карбонатный шлам химводоочистки ТЭС в основном состоит из тонкодисперсного карбоната кальция (минерал кальцит - СаСО3). При температурах обжига 700-800°C он разлагается или происходит его декарбонизация. При температурах обжига 900°C и выше он активно вступает во взаимодействие с другими составляющими керамической массы - опаловым кремнеземом - опок, глинистыми минералами, щелочными полевыми шпатами, слюдами, пироксенами и др. При этом происходит образование новых минеральных фаз: волластонита - CaO·SiO2; анортита - CaO·Al2O3·2SiO2; геленита - 2CaO·Al2O3·SiO2. Волластонит и анортит кристаллизуются в виде игольчатых и пластинчатых кристаллов. Они как бы армируют черепок и способствуют повышению предела прочности при изгибе и сжатии керамического черепка. При температурах обжига выше 950-1000°C оксид кальция начинает работать как плавень. Это увеличивает спекаемость черепка и, как следствие, повышается прочность.

При степени измельчения менее 1 мм (фракция 0-1 мм) опал-кристобалитовая порода - опока приобретает формовочные свойства и способность к спеканию и активному взаимодействию с частицами угольных шламов и шламов химводоочистки. Как следствие, снижается плотность, повышаются прочностные показатели готовых изделий. Повышенная природная микропористость опок, а также межзерновая пористость также обеспечивают пониженную среднюю плотность и теплопроводность изделий.

Использование флотационных отходов углеобогащения предопределяет снижение плотности керамического черепка и соответственно изделий, формирование тонкодисперсной пористой равномерной структуры, способствует изотропности свойств изделий за счет достижения равномерности обжига как по всему объему изделий, так и объему всей садки на печных вагонетках. Связано это с тем, что с температуры 700-800°C обжиг в основном идет за счет выгорания угольной составляющей флотационных отходов углеобогащения, равномерно распределенных по объему изделий, и соответственно достигается равномерная температура обжига. Кроме того, существенно сокращается расход газа на обжиг.

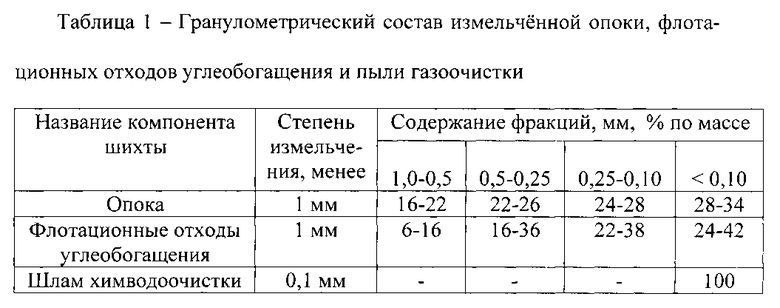

Гранулометрические составы измельченной опоки, флотационных отходов углеобогащения и шламов химводоочистки представлены в таблице 1.

Характеристика исходных материалов

1. Опал-кристобалитовые породы - опоки.

Легкие плотные тонкопористые породы, состоящие в основном из мельчайших (менее 0,005 мм) частиц опал-кристобалита. Средняя плотность их составляет 1100-1600 кг/м3, пористость достигает 55% (обычно 30-40%).

Это не чистые силициты, а многокомпонентные системы. Постоянной составляющей их наряду с аморфным кремнеземом являются глинистые минералы, содержащиеся в том или ином количестве. В качестве примеси могут присутствовать песчано-алевритовый и карбонатный материал, частички которого обычно не превышают 0,1 мм. В связи с этим выделяются различные литологические разности кремнистых пород - глинистые, песчанистые, карбонатные и смешанные. Разнообразие состава обуславливает широкий диапазон физико-технических и технологических свойств. Усредненный химический состав классических опок приведен в таблице 2.

Россия располагает крупнейшей сырьевой базой кремнистых опал-кристобалитовых пород. На территории России широко встречаются в районах Поволжья и Дона, Западной Сибири, на юге России, в центральных и западных областях Европейской части России, Ленинградской области, Дальнем Востоке, Кольском полуострове, на Камчатке.

2. Флотационные отходы углеобогащения.

Флотационные отходы углеобогащения представляют собой тонкодисперсный порошок темно-серого, черного цвета. Их минеральный состав обусловлен составом исходных угольных пород и последующим воздействием процессов обогащения угля. Минеральный состав представлен глинистыми минералами, хлоритом, слюдами, полевыми шпатами, тонкодисперсными карбонатами, кварцем и угольным веществом в количестве 10-30%. Усредненный химический состав представлен в таблице 3.

3. Карбонатный шлам химводоочистки ТЭС.

В производственном цикле многих предприятий энергетического комплекса в обязательном порядке присутствует процесс водоподготовки. Сущность данного процесса заключается в удалении из природной воды различных водорастворимых солей, способных образовывать накипь на стенках трубопроводов и других агрегатах и устройствах. Обессоливание воды в основном осуществляется с помощью специальных фильтров, на которых селективно осаждаются те или иные химические соединения, присутствующие в воде. Побочным продуктом технологии обессоливания являются так называемые шламовые отходы, представляющие собой соли извлеченных из воды металлов и реагентов промывочных жидкостей.

Шламовые отходы химводоочистки предприятий теплоэнергетических комплексов являются серьезной проблемой в цикле этого производства. На многих теплоэлектростанциях шламонакопители переполнены, что вызывает необходимость строительства новых шламоотстойников большой площади.

Сухой шлам характеризуется весьма высокой дисперсностью, подавляющее количество частиц имеет размер менее 1 мкм. Многочисленные анализы и литературные данные показали, что шлам практически полностью состоит из карбоната кальция - СаСО3, с небольшой примесью карбоната магния, глинистых и других минералов. Слегка желто-коричневатый оттенок указывает на присутствие в его составе небольшой примеси гидроокислов и карбонатов железа.

Усредненный химический состав карбонатных шламов химводоочистки ТЭС представлен в таблице 4.

Пример. Для экспериментальной проверки заявляемых составов масс были изготовлены стандартные образцы кирпича полнотелого размером 250×120×65 мм с различным соотношением вышеперечисленных компонентов. В качестве сырья была использована опал-кристобалитовая порода - опока Шевченковского месторождения Ростовской области.

Образцы изготовлялись следующим образом.

Предварительно опал-кристобалитовая порода подсушивалась до воздушно-сухого состояния, затем измельчалась на щековой дробилке и дезинтеграторе (молотковой дробилке), после чего просеивалась на ситах с заданным размером ячеек до максимальной крупности частиц менее 1 мм. Затем измельченная опал-кристобалитовая порода тщательно перемешивалась с подсушенными флотационными отходами углеобогащения Обуховской обогатительной фабрики и подсушенным кабонатным шламом химводоочистки Ростовской ТЭЦ-2 при необходимом соотношении компонентов и равномерно увлажнялась. Приготовленная смесь вылеживалась в герметичных емкостях 6-12 часов и затем из нее формовались изделия. После подсушки в течение 48 часов изделия обжигались с выдержкой при максимальной температуре 950°C 2 часа.

Физико-механические показатели, подтверждающие свойства изделий, полученных на основе керамических масс, включающих опоки, флотационные отходы углеобогащения и шлам химводоочистки, представлены в таблице 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 2014 |

|

RU2566156C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2488566C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2531417C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2005 |

|

RU2303020C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2007 |

|

RU2354628C2 |

| Керамическая масса | 2020 |

|

RU2731323C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2024 |

|

RU2823970C1 |

| Технологическая линия для производства керамического кирпича | 2020 |

|

RU2726000C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТЕПЛОЭФФЕКТИВНЫХ СТЕНОВЫХ ИЗДЕЛИЙ | 2010 |

|

RU2440946C2 |

| Керамическая масса для осветленного строительного отделочного кирпича | 2021 |

|

RU2787506C1 |

Изобретение относится к производству строительных материалов и изделий, в частности к стеновым керамическим изделиям, и может быть использовано при производстве керамического кирпича и камней широкой номенклатуры. Сущность изобретения заключается в том, что керамическая масса, включающая флотационные отходы углеобогащения, опал-кристобалитовую породу - опоку, используемые со степенью измельчения менее 1 мм, воду дополнительно содержит в своем составе карбонатный шлам химводоочистки ТЭС в естественном тонкодисперсном состоянии при следующем соотношении компонентов, мас.%: опока - 40-65, флотационные отходы углеобогащения - 2-32, шлам химводоочистки - 4-14, вода - 19-24. Технический результат изобретения - получение керамических изделий с пониженной плотностью, с повышенными прочностными показателями, улучшенными формовочными свойствами массы. 5 табл.

Керамическая масса, включающая флотационные отходы углеобогащения, опал-кристобалитовую породу - опоку, используемые со степенью измельчения менее 1 мм, воду, отличающаяся тем, что дополнительно содержит в своем составе карбонатный шлам химводоочистки ТЭС в естественном тонкодисперсном состоянии при следующем соотношении компонентов, мас.%:

Указанная опока - 40-65;

Флотационные отходы углеобогащения - 2-32;

Карбонатный шлам химводоочистки ТЭС - 4-14;

Вода - 19-24.

| КЕРАМИЧЕСКАЯ МАССА | 2012 |

|

RU2488566C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2007 |

|

RU2354628C2 |

| Сырьевая смесь для изготовления стеновых строительных изделий | 1976 |

|

SU583111A1 |

| JP 6305818 A, 01.11.1994 | |||

| Способ производства легкого заполнителя | 1990 |

|

SU1811516A3 |

Авторы

Даты

2015-08-20—Публикация

2014-10-23—Подача