Изобретение относится к способам преобразования энергии газообразного топлива (природный или синтез-газ, водород) в механическую (электрическую) преимущественно к транспортным энергетическим установкам и системам энергообеспечения на их основе и предназначено для транспортных средств, снабженных электро- или гибридным приводом. Изобретение относится преимущественно к области энергетики, в частности анаэробной энергетики, и может быть использовано в воздухонезависимых энергоустановках (ЭУ) с тепловыми двигателями и электрохимическими генераторами.

Известны способы преобразования тепловой энергии газообразного топлива (природный или синтез-газ, водород) в механическую (электрическую), в том числе в транспортных энергоустановках, преобразующих первичную энергию в электрическую, которая запасается в электроаккумуляторах и затем по необходимости служит приводом движителя транспортных средств. В то же время современные тенденции развития подводного флота свидетельствуют о необходимости оснащения неатомных подводных лодок (НАПЛ) воздухонезависимыми (анаэробными) вспомогательными энергетическими установками, в первую очередь с использованием в них электрохимических генераторов и высокоэффективных тепловых двигателей, в частности двигателей Стирлинга. Такие энергоустановки могут применяться для всех типов НАПЛ - малого, среднего и большого водоизмещения, а также для большинства типов подводных аппаратов, использование которых возможно в интересах геологоразведки, освоения континентального шельфа, экомониторинга, ликвидации последствий аварий на море и т.д. Таким образом, возникает задача создания способов преобразования энергии, энергоаккумулирующих установок и систем, способных обеспечивать высокую эффективность генерации энергии в требуемом по условиям потребления неравномерном режиме вне зависимости от графика выработки первичной энергии и, в первую очередь, при переключении энергоустановки в анаэробной системе для работы без связи с атмосферой.

В частности, предложен способ генерации энергии в энергоустановке, которая содержит двигатель Стирлинга, магистраль забортной воды, связанную с контуром охлаждения двигателя через аккумулятор холода, емкости с криогенным горючим и криогенным кислородом, экономайзер, холодильный блок, через который проходит контур охлаждения двигателя. Установка снабжена теплообменником-ожижителем остаточного кислорода в отработанных газах, адсорбером для вымораживания CO2 и H2O, расположенным на магистралях горючего и окислителя, а также теплообменником-охладителем отработанных газов, через который проходит магистраль с забортной водой. Линия отработанных газов в анаэробной системе последовательно проходит через экономайзер, теплообменник-охладитель отработанных газов, адсорбер и теплообменник-ожижитель остаточного кислорода, а в качестве криогенного горючего используется сжиженный природный газ (патент РФ на изобретение №2187680, дата публикации 20.08.2002). Недостатком данного способа и устройства является низкая эффективность установки, а также большие габариты, связанные с низким давлением отработанных газов.

Известен также способ производства электрической энергии из природного газа, с использованием топливного элемента на твердом оксиде, содержащий стадии электрохимического окисления природного газа, прошедшего предварительное расширение в газовой турбине, и нагрев природного газа выходящим из топливного элемента потоком (патент РФ №2199172, оп. 20.02.2003, заявка РФ на изобретение №2000107827, дата публикации 2002.01.20). Недостатком данного способа и устройства является низкая температура на входе в турбину, что снижает КПД.

Частично указанные недостатки преодолены в способе и устройстве генерации энергии в анаэробной системе, в котором применяется система ожижения двуокиси углерода из смеси отводимых газов, отработавших в анаэробной (воздухонезависимой) энергоустановке на углеводородном горючем, содержащая компрессор газоотбора, влагоотделитель, распределительный трубопровод смеси отводимых газов, секции конденсатора двуокиси углерода, параллельно соединенные с распределительным трубопроводом смеси отводимых газов и имеющие патрубок входа и патрубок выхода охлаждающего кислорода, испаритель жидкого кислорода с патрубком выхода газифицированного кислорода, сепаратор неожиженных газов и сборник жидкой двуокиси углерода, охладитель смеси отводимых газов с одним или двумя патрубками входа газообразного кислорода (патент РФ на изобретение №2352876, дата публикации 20.04.2009). Недостатком данного решения является низкая надежность и эффективность генерации энергии, что связано с увеличенными затратами топлива, а также относительно низким КПД в переходных режимах работы, связанных с низкой скоростью разогрева/охлаждения конденсатора, ограниченной термостойкостью трубчатки.

Одним из решений этой проблемы может стать использование основного топлива в режиме доступа атмосферы и дополнительного топлива - водорода при работе без связи с атмосферой. Известен способ и устройство генерации энергии в анаэробной системе, в котором применяется контур газообразного окислителя - кислорода, контур газообразного азота, контур газообразного водорода с реактором генерации водорода и контур технической воды. Дизельная установка дополнительно снабжена каталитическим нейтрализатором, теплообменником - подогревателем и реактором с химическим поглотителем (патент РФ на изобретение №2171956, дата публикации 10.08.2001 - прототип). Использование изобретения позволит повысить КПД дизеля, снизить затраты на хранение окислителя, получать дополнительную полезную энергию. Недостатки данного решения: низкие динамические и маневренные возможности генерации энергии, высокий расход топлива, потери, связанные с расширением продуктов сгорания, потери надежности работы системы в связи с ее усложнением.

Задача изобретения - создать способ генерации энергии в анаэробной системе, в котором повысить динамические и маневренные возможности генерации энергии, снизить расход топлива, уменьшить потери, связанные с расширением продуктов сгорания, повысить надежность работы системы за счет дополнительных возможностей регулирования температурных и мощностных режимов вне зависимости от режима доступа атмосферы, улучшить экономические показатели энергоустановок и системы в целом.

Энергоустановка в анаэробной системе может состоять из теплового двигателя, например дизельного или двигателя Стирлинга, а также из газовой турбины с предвключенной камерой сгорания. Кроме того, энергоустановка может состоять из электрохимического генератора - топливного элемента. Помимо энергоустановки как устройства преобразования химической энергии топлива в электрическую в состав анаэробной системы входят системы хранения, подачи и подготовки топлива и окислителя, системы вывода из продуктов реакции топлива с окислителем неконденсирующихся газов, конденсаторы и емкости хранения сжиженных или адсорбированных газов, другие системы, включая систему охлаждения узлов и агрегатов.

Поставленная задача решается тем, что предложен способ генерации энергии в анаэробной системе, включающий реакцию водорода и кислорода в энергоустановке, в котором тепловую энергию используют для регенерации сорбента, поглощающего диоксид углерода, который сжижают и направляют в емкость хранения, углеводородное топливо смешивают с кислородом, проводят реакцию паровой кислородной конверсии, из продуктов которой выделяют водород, после чего продукты конверсии охлаждают, отделяют от конденсата воды, а затем отделяют путем сорбции в сорбент от диоксида углерода и направляют на смешение с углеводородным топливом.

Кроме того:

- по меньшей мере, часть кислорода и водород направляют на вход в энергоустановку, выполненную в виде теплового двигателя или топливного элемента, а выходящий из него поток направляют на смешение с углеводородным топливом;

- углеводородное топливо и кислород хранят в жидком виде, а газификацию кислорода проводят за счет теплообмена с хладагентом, в качестве которого используют фреон или жидкую углекислоту или азот или гелий;

- углеводородное топливо выбирают из ряда, содержащего природный газ, дизельное топливо, углеводороды, метанол, этиловый спирт или их смеси;

- регулируют подачу водорода и кислорода в энергоустановку в зависимости от потребности в энергии или режима работы анаэробной системы;

- реакцию паровой кислородной конверсии углеводородного топлива проводят в реакторе, заполненном катализатором, выбранным из ряда никель, рутений, родий, палладий, иридий, нанесенных на огнеупорные оксиды такие, как кордиерит, муллит, оксид хрома, титанат алюминия, шпинели, диоксид циркония и оксид алюминия;

- для регенерации сорбента, поглощающего диоксид углерода, используют тепло, отводимое при охлаждении продуктов конверсии за счет нагрева теплоносителя, в качестве которого используют водяной пар или азот или гелий;

- выделение водорода из продуктов конверсии ведут в мембранном отделителе на металлической или полимерной тонкостенной мембране.

Примером реализации изобретения служит способ генерации энергии, описанный ниже.

В излагаемом примере осуществления изобретения в качестве углеводородного топлива применяется природный газ, в качестве сорбента - цеолит, что позволяет охарактеризовать особенности реализации изобретения применительно к процессам парокислородного окисления природного газа в сочетании с получением водяного пара в процессе реакции водорода и кислорода в энергоустановке, включающей газовую турбину с предвключенной камерой сгорания в качестве теплового двигателя для применения в анаэробной системе с ожижением диоксида углерода.

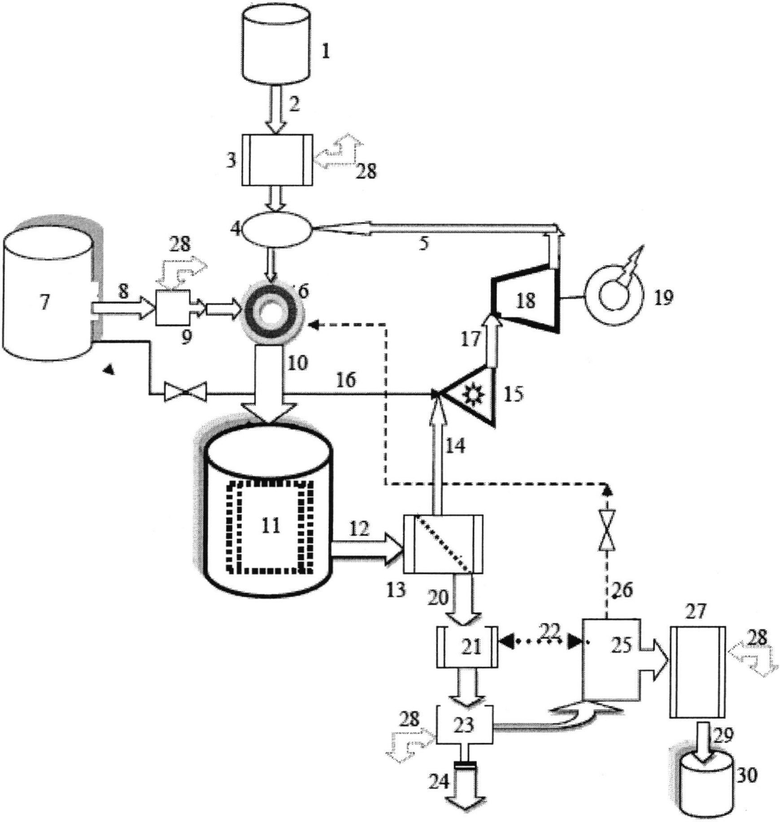

На фигуре дано схемное решение предложенного способа генерации энергии, где 1 - криогенный бак, 2 - сжиженный природный газ; 3 - газификатор метана, 4 - эжектор, 5 - водяной пар; 6 - смеситель; 7 - емкость жидкого кислорода; 8 - жидкий кислород; 9 - газификатор кислорода; 10 - окисленный газ; 11 - реактор, 12 - водородсодержащий газ, 13 - отделитель водорода, 14 - водород, 15 - камера сгорания; 16 - кислород; 17 - водяной пар высокого давления, 18 - газовая турбина, 19 - электрогенератор, 20 - диоксид углерода, 21 - теплообменник, 22 - теплоноситель, 23 - конденсатор, 24 - водяной конденсат, 25 - узел выделения диоксида углерода, 26 - сбросной газ, 27 - ожижитель, 28 - хладагент; 29 - жидкая углекислота, 30 - емкость диоксида углерода.

Способ осуществляется следующим образом.

Из криогенного бака 1 поток сжиженного природного газа 2 подают в газификатор метана 3, откуда метан подают в эжектор 4, где смешивают с потоком водяного пара 5, а затем в смесителе 6 с кислородом 8, который подают из емкости жидкого кислорода 7 через газификатор кислорода 9. Полученную реакционную парогазовую смесь в виде окисленного газа 10 подают в адиабатический реактор конверсии 11, в котором на катализаторной насадке проводят конверсию парогазовой смеси с образованием нагретого водородсодержащего газа 12, который подают в отделитель водорода 13, из которого водород 14 направляют в энергоустановку, преобразующую химическую энергию водорода в электроэнергию. В энергоустановке водород направляют в камеру сгорания 15, где при реакции с кислородом 16 получают водяной пар высокого давления 17, подаваемый в газовую турбину 18, вращающую электрогенератор 19.

Обедненный водородом поток водородсодержащего газа 12 потом могут направить на каталитическую конверсию монооксида углерода (не показано) с получением влажного диоксида углерода 20, который охлаждают в теплообменнике 21 с помощью теплоносителя 22, а затем в конденсаторе 23 выводят из потока водяной конденсат 24 и направляют поток в узел выделения диоксида углерода 25, из которого выводят сбросной газ 26 и диоксид углерода, направляемый в ожижитель 27, в котором с помощью хладагента 28 получают жидкую углекислоту 29, направляемую в емкость диоксида углерода 30.

Сбросной газ 26 направляют для смешения в смесителе 6 с кислородом 8 и с парометановой смесью, выходящей из эжектора 4.

В реакторе 11 реакцию ведут в зернистом слое в присутствии катализатора окисления, выбранного из ряда никель, рутений, родий, палладий, иридий, нанесенных на огнеупорные оксиды такие, как кордиерит, муллит, оксид хрома, титанат алюминия, шпинели, диоксид циркония и оксид алюминия. В качестве катализатора адиабатического реактора конверсии 11 предпочтительно использовать никелевый катализатор типа НИАП-03-01 или катализаторы марки KATALCO 25-4Q и KATALCO 57-4Q компании Johnson Matthey.

Из потока водородсодержащего газа 12 в отделителе водорода 13 выделяют чистый водород (более 99.9%), например, путем диффузии через палладиевую мембрану при давлении 1-5 МПа и температуре 773-900 K. Так как Pd является дорогостоящим материалом и его водородопроницаемость обычно обратно пропорциональна толщине пленки, то мембраны, произведенные методом холодной прокатки, имеют минимальную толщину 25-30 мкм, что достаточно для пропускания необходимого количества водорода. Нанесением пленок на керамические подложки можно снизить толщину мембраны до 5-15 мкм, при которых скорость проницаемости H2 пропорциональна его парциальному давлению в степени 0,627-0,688, что выше прогнозируемого на основании закона Сиверта (0.5). Производительность таких мембран в среде конвертированного метана в отделителе водорода 13 при температуре 500°C и давлении 0.8 МПа составляет, 16 нм3/м2·ч водорода чистотой 99.9% /Int. J. of Hydrogen Energy, Volume 34, Issue 10, May 2009, Pages 4482-4487/.

При расширении в газовой турбине 18 водяной пар высокого давления 17 превращается в водяной пар низкого давления 5, который направляют в эжектор 4, в котором давление водяного пара низкого давления повышается за счет подачи в эжектор 4 потока метана высокого давления из газификатора метана 3. Для повышения давления метана 2 в тракте может быть использован криогенный насос (не показан).

Газификатор метана 3 может быть совмещен с эжектором 4, поскольку массовые расходы водяного пара низкого давления 5 и метана 2 практически равны, что позволяет при эжекции одновременно испарить метан с образованием парометановой смеси.

Подаваемый также в камеру сгорания 15 кислород 16, который подают из емкости кислорода 7, также может пройти через насос с целью повышения давления.

На выходе из эжектора 4 парометановая смесь имеет следующий состав:

На выходе из реактора 11 объемный расход водорода в 2.2-2.5 раз превышает исходный объем метана, что создает возможность эффективного мембранного разделения потока водородсодержащего газа 12 в отделителе водорода 13, как описано выше.

На выходе из реактора 11, соответственно, поддерживают температуру в диапазоне ориентировочно от 500°C до 800°C, что обеспечивает высокую производительность разделения потока водородсодержащего газа 12 в отделителе водорода 13.

Давление потоков выбирают в диапазоне ориентировочно от 0.1 до 9.0 МПа, что позволяет уменьшить размеры аппаратов, снизить газодинамические потери и затраты на компримирование.

Из обедненного водородом потока водородсодержащего газа 12 из конденсатора 23 выводят водяной конденсат 24 и направляют поток в узел выделения диоксида углерода 25, из которого выводят сбросной газ 26 и диоксид углерода, направляемый в ожижитель 27, в котором с помощью хладагента 28 получают жидкую углекислоту 29, направляемую в емкость диоксида углерода 30.

Диоксид углерода могут выделять в узле выделения диоксида углерода 25 с помощью, например, короткоцикловой адсорбции или отмывки в растворах. Задачи извлечения и концентрирования диоксида углерода в циклах крупнотоннажной химии и газоперерабатывающих производств успешно решаются с помощью адсорбционных установок. В частности, могут использоваться сорбенты, указанные в Европатенте №2397212, опубл. 2014-08-26, в том числе жидкие амины, такой как моноэтаноламин МЭА, ионообменная смола или твердый амин, а также цеолит для связывания летучих органических соединений или диоксида углерода. Все эти процессы позволяют выделить диоксид углерода в узле выделения диоксида углерода 25 при минимальном падении давления в процессе разделения, что снижает затраты энергии на дальнейшее сжижение диоксида углерода в ожижителе 27.

Поскольку в данном способе нет необходимости сбрасывать за пределы системы сбросные газы, анаэробная установка получает дополнительные качества скрытности.

Для регенерации сорбента в узле выделения диоксида углерода 25 подводят тепловую энергию с помощью теплоносителя 22, нагреваемого в теплообменнике 21 при охлаждении в нем потока водородсодержащего газа 12. В качестве теплоносителя 22 используют водяной пар, или азот, или гелий.

Коррекцию температуры и состава газов в реакторе 11 могут проводить путем изменения расхода парогазовой смеси и кислорода в смесителе 6 и соотношения этих компонентов.

Водород 14 в камере сгорания 15 реагирует с кислородом 16, при этом получают водяной пар высокого давления 17, подаваемый в газовую турбину 18, вращающую электрогенератор 19. Процесс сгорания может происходить как избытком водорода 14, так и при избытке кислорода 16. Поскольку в газовой турбине 18 отсутствует компрессор, вся энергия расширения водяного пара высокого давления 17 передается электрогенератору 19. Относительно невысокая степень расширения водяного пара высокого давления 17 в газовой турбине 18 (до 5-10) позволяет уменьшить размеры газовой турбины 18, в том числе за счет высоких оборотов.

При использовании в качестве энергоустановки топливного элемента (вместо камеры сгорания 15 и газовой турбины 18) давление водорода 14 и кислорода 16 может быть выбрано более низким (до 0.2-0.5 МПа) при сохранении высокой эффективности производства электроэнергии.

Поток водорода 14 может запасаться в гидридах или газгольдерах (не показаны) для выравнивания работы электрической сети системы, например, в периоды провала ее нагрузки.

Таким образом, в предложенном изобретении удалось снизить капитальные затраты и металлоемкость анаэробной системы, повысить коэффициент конверсии метана и термодинамическую эффективность способа, снизить объемы хранения сжиженных газов в системе. Также удалось повысить динамические и маневренные возможности генерации энергии, снизить расход топлива, уменьшить потери, связанные с расширением продуктов сгорания, повысить надежность работы системы за счет дополнительных возможностей регулирования температурных и мощностных режимов вне зависимости от режима доступа атмосферы, улучшить экономические показатели энергоустановок и системы в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕНЕРАЦИИ ЭНЕРГИИ | 2011 |

|

RU2485330C1 |

| Аппарат и способ получения водородсодержащего газа | 2017 |

|

RU2674971C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ | 2015 |

|

RU2626291C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО ГАЗА ВОДОРОДОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА ИЗ ПРИРОДНОГО ГАЗА И ПЕРЕГРЕТОГО ПАРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2740755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ БИОМАССЫ | 2015 |

|

RU2602150C2 |

| СПОСОБ АККУМУЛИРОВАНИЯ ВОДОРОДА | 2015 |

|

RU2604228C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ СОЛНЕЧНОЙ ЭНЕРГИИ В ХИМИЧЕСКУЮ И АККУМУЛИРОВАНИЕ ЕЕ В ВОДОРОДСОДЕРЖАЩИХ ПРОДУКТАХ | 2012 |

|

RU2520475C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 2013 |

|

RU2530066C1 |

| ПРИМЕНЕНИЕ ИСКОПАЕМЫХ ТОПЛИВ ДЛЯ УВЕЛИЧЕНИЯ ПРЕИМУЩЕСТВ СИНТЕТИЧЕСКИХ ТОПЛИВ НА ОСНОВЕ БИОМАССЫ | 2011 |

|

RU2598071C2 |

Изобретение относится преимущественно к области энергетики, в частности анаэробной энергетики, и может быть использовано в воздухонезависимых энергоустановках (ЭУ) с тепловыми двигателями и электрохимическими генераторами. Способ генерации энергии в анаэробной системе включает реакцию водорода и кислорода в энергоустановке, в котором тепловую энергию используют для регенерации сорбента, поглощающего диоксид углерода, который сжижают и направляют в емкость хранения. Углеводородное топливо смешивают с кислородом, проводят реакцию паровой кислородной конверсии, из продуктов которой выделяют водород, после чего продукты конверсии охлаждают, отделяют от конденсата воды, а затем отделяют путем сорбции в сорбенте от диоксида углерода и направляют на смешение с углеводородным топливом. По меньшей мере, часть кислорода и водород направляют на вход в тепловой двигатель или топливный элемент, а выходящий из него поток направляют на смешение с углеводородным топливом. Использование изобретения позволяет снизить затраты и металлоемкость анаэробной системы, повысить динамические и маневренные возможности генерации энергии. 7 з.п. ф-лы, 1 ил., 1 табл.

1. Способ генерации энергии в анаэробной системе, включающий реакцию водорода и кислорода в энергоустановке, в котором тепловую энергию используют для регенерации сорбента, поглощающего диоксид углерода, который сжижают и направляют в емкость хранения, отличающийся тем, что углеводородное топливо смешивают с кислородом, проводят реакцию паровой кислородной конверсии, из продуктов которой выделяют водород, после чего продукты конверсии охлаждают, отделяют от конденсата воды, а затем отделяют путем сорбции в сорбент от диоксида углерода и направляют на смешение с углеводородным топливом.

2. Способ по п. 1, отличающийся тем, что, по меньшей мере, часть кислорода и водород направляют на вход в энергоустановку, выполненную в виде теплового двигателя или топливного элемента, а выходящий из него поток направляют на смешение с углеводородным топливом.

3. Способ по п. 1 или 2, отличающийся тем, что углеводородное топливо и кислород хранят в жидком виде, а газификацию кислорода проводят за счет теплообмена с хладагентом, в качестве которого используют фреон, или жидкую углекислоту, или азот, или гелий.

4. Способ по п. 1 или 2, отличающийся тем, что углеводородное топливо выбирают из ряда, содержащего природный газ, дизельное топливо, углеводороды, метанол, этиловый спирт или их смеси.

5. Способ по п. 1 или 2, отличающийся тем, что регулируют подачу водорода и кислорода в энергоустановку в зависимости от потребности в энергии или режима работы анаэробной системы.

6. Способ по п. 1 или. 2, отличающийся тем, что реакцию паровой кислородной конверсии углеводородного топлива проводят в реакторе, заполненном катализатором, выбранным из ряда никель, рутений, родий, палладий, иридий, нанесенных на огнеупорные оксиды, такие как кордиерит, муллит, оксид хрома, титанат алюминия, шпинели, диоксид циркония, оксид алюминия.

7. Способ по п. 1 или 2, отличающийся тем, что для регенерации сорбента, поглощающего диоксид углерода, используют тепло, отводимое при охлаждении продуктов конверсии за счет нагрева теплоносителя, в качестве которого используют водяной пар, или азот, или гелий.

8. Способ по п. 1 или 2, отличающийся тем, что выделение водорода из продуктов конверсии ведут в отделителе водорода на металлической или полимерной тонкостенной мембране.

| АНАЭРОБНАЯ ЭНЕРГОУСТАНОВКА ЗАМКНУТОГО ЦИКЛА | 2000 |

|

RU2171956C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ ПОДВОДНОЙ ЛОДКИ | 2010 |

|

RU2443597C1 |

| US 6063515 A1, 16.05.2000 | |||

| US 20070065711 A1, 22.03.2007 | |||

| Устройство для автоматического ограничения мощности турбины | 1959 |

|

SU125140A1 |

Авторы

Даты

2015-08-27—Публикация

2014-09-30—Подача