Изобретение относится к области промышленности строительных материалов, в состав которых входит вермикулит, и может быть использовано при изготовлении теплоизоляционных изделий различной геометрической формы, преимущественно плит.

Как отмечено в [1. Патент RU №2474543, МПК С04В 20/02, С04В 12/20, опубликовано 10.02.2013, Бюл. №4], вермикулиты являются глинами, принадлежащими к семейству филосиликатов, то есть силикатов, структурно упорядоченных в виде пластинок. Упорядоченность пластинок в случае вермикулитов является такой, что пластинки имеют структуру в виде гармошки. С учетом такой структуры вермикулиты могут задерживать большое количество воздуха и находят свое естественное применение в области теплоизоляции. Их можно использовать в качестве изолирующего материала насыпью, в частности, в потолках или включать в строительные материалы, такие как цемент или клеи, для выполнения этой изолирующей функции. Поэтому совершенствование способов изготовления теплоизоляционных плит, содержащих вермикулит, является актуальным для строительной индустрии.

Из уровня техники известен патент «Состав для получения теплоизоляционных изделий» [2. RU №2278095, МПК С04В 38/08, 28/06, опубликовано 20.06.2006, Бюл. №17], в котором описан способ получения теплоизоляционных изделий. Согласно [2] состав содержит вермикулит-сырец, композицию химических реагентов: перекись водорода и серную кислоту в соотношении 3:1 по объему и искусственную пористую добавку - вспученный перлит. Компоненты берут в следующем соотношении, мас.ч: вермикулит-сырец 1-1,05; вышеназванная композиция кислот 1-1,20; вспученный перлит 1-1,20. Полученный состав переносят в герметически закрываемую форму, которую помещают в сушильный шкаф, предварительно нагретый до температуры 250°C, на 2 часа, после чего готовое изделие вынимают из формы. Полученные теплоизоляционные изделия обладают следующими характеристиками: средняя плотность 190-200 кг/м3, предел прочности при изгибе 0,2-0,25 МПа. Недостатком этого способа являются достаточно невысокие прочностные характеристики изделий, а также необходимость использования перекиси водорода и серной кислоты в технологическом процессе.

Из уровня техники известен способ производства теплоизоляционных изделий, содержащих вермикулит.[3. А.с. SU №1648938, С04В 38/08, 28/34, опубл. 15.05.1991, Бюл. №18]. Этот способ включает дозирование, перемешивание вспученного вермикулита с 10%-ным раствором кислоты в количестве 12-24% от массы вермикулита, выдержку в реакторе, прессование и сушку при температуре 100-120°C. Недостатком способа является высокая средняя плотность теплоизоляционных изделий свыше 600 кг/м3, а также необходимость использования кислоты в технологическом процессе.

Из уровня техники известен способ изготовления теплоизоляционных изделий [4. Патент на изобретение RU №2504526, МПК С04В 28/26, С04В 38/08, С04В 40/00, С04В 111/20, опубликовано 20.01.2014, Бюл. №2]. Способ [4] взят за прототип, как наиболее близкий по технической сути и достигаемому результату. Согласно [4] сначала готовят связующую смесь. Для этого исходные компоненты сырьевой смеси (микрокремнезем, гидроксид натрия и воду) дозируют в мас.%: микрокремнезем - 37,5-39,5, гидроксид натрия - 14,3-15,6, вода - 46,2-46,9, затем подвергают совместному перемешиванию в течение 15-30 минут. Полученную таким образом связующую смесь (жидкое стекло) перемешивают со вспученным вермикулитом в соотношении мас.%: связующая смесь - 70-73, вермикулит - 27-30. Готовую смесь загружают в металлическую форму и уплотняют. Затем форму фиксируют жесткой крышкой и помещают в предварительно нагретую до 500-550°C печь, подвергая термообработке при указанной температуре (500-550°C) в течение 1 часа. После термообработки форму охлаждают, после чего производят распалубку.

Однако данный способ является энергоемким, так как температура термообработки сырьевой смеси составляет 500-550°C.

Задачей и техническим результатом изобретения является снижение энергоемкости способа получения теплоизоляционного изделия, содержащего вермикулит, при одновременном повышении его эксплуатационных характеристик путем повышения прочности на сжатие.

Задача решается следующим образом. Заявляемый способ, как и прототип, содержат следующие общие операции. Сначала получают связующую смесь путем перемешивания гидроксида щелочного металла, микрокремнезема и воды. После этого связующую смесь перемешивают со вспученным вермикулитом. Полученную сырьевую массу размещают в форме и уплотняют. Форму фиксируют плотной крышкой, помещают в печь, предварительно нагретую до необходимой температуры и выдерживают при этой температуре не более одного часа, затем форму с изделием охлаждают и подвергают распалубке.

В отличие от прототипа для связующей смеси в качестве гидроксида щелочного металла берут гидроксид калия, а воду предварительно нагревают до температуры 70-85°C. Исходные компоненты связующей смеси перемешивают в соотношении мас.%: гидроксид калия - 9-12, микрокремнезем - 20-28, горячая вода - 60-71. Отличием является также то, что вспученный вермикулит при получении сырьевой массы берут в количестве 65-80% от массы связующей смеси. Кроме этого, форму подают в печь, предварительно нагретую до температуры 350-400°C, а выдерживают в печи при указанной температуре 45-60 мин.

Связующую смесь предпочтительно перемешивать со вспученным вермикулитом в течение 2-3 мин. Можно проводить перемешивание и менее 2 минут, и более 3 минут. Но снижение времени перемешивания, как показывает практика приготовления строительных смесей, снижает однородность и равномерность схватывания строительных смесей. Повышение времени перемешивании, как известно, наоборот улучшает однородность смеси, поскольку, чем больше время перемешивания, тем равномернее протекают физические, химические, физико-химические и технологические процессы в смеси. Поэтому для повышения однородности сырьевой смеси время перемешивания может быть увеличено. Перемешивание же исходных компонентов в течение 2-3 минут, как показали эксперименты, оказалось вполне достаточным для достижения необходимой однородности сырьевой массы согласно заявляемому способу. Это время является оптимальным в целях экономичности способа и предпочтительным частным случаем, который не ограничивают при этом применение иных значений времени для перемешивания исходных компонентов связующей смеси.

Из уровня техники не выявлен способ получения термоизоляционного изделия (плиты), характеризующегося той же совокупностью признаков, что и заявляемый способ, что подтверждает его новизну.

В заявляемом способе при перемешивании гидроксида калия, микрокремнезема и горячей воды (температура 70-85°C) происходит интенсивное взаимодействие щелочного компонента и микрокремнезема, в результате чего образуется гель кремневой кислоты, который является основным вяжущим компонентом связующей смеси. Экспериментально установлено, что именно при указанном соотношении исходных компонентов для сырьевой смеси (гидроксид калия - 9-12, микрокремнезем - 20-28, горячая вода - 60-71 мас.%) достигается выход геля кремневой кислоты при перемешивании этих компонентов с горячей водой. В другом соотношении исходных компонентов прочность снижается. Замена гидроксида натрия (прототип) на гидроксид калия (заявляемый способ), а также затворение горячей водой позволяет значительно повысить выход геля кремневой кислоты и его реакционную способность. В полученную более реакционноспособную связующую смесь добавляют вспученный вермикулит со средним размером зерен от 0,6 до 5 мм согласно ГОСТ 12865-67. Все исходные компоненты перемешивают до однородного состояния в течение 2-3 мин, достаточных для получения однородной сырьевой массы, которую уплотняют методом холодного прессования непосредственно в металлической форме. Далее форму с уплотненной сырьевой смесью подают в предварительно нагретую до 350-400°C печь и выдерживают в ней 45-60 минут. После чего форму охлаждают и производят распалубку. Заявляемая последовательность операций и режимы их проведения для получения теплоизоляционного изделия (плиты), содержащей вермикулит, позволяют снизить температуру обработки на 100-150°C по сравнению с прототипом за счет более глубокого химического взаимодействия вспученного вермикулита со связующей смесью, обладающей повышенной реакционной способностью. В целом, это приводит к значительному снижению энергозатрат получения теплоизоляционной плиты по предлагаемому способу. Кроме того, полученные по заявляемому способу теплоизоляционные изделия обладают повышенными эксплуатационными характеристиками. Согласно проведенным экспериментам максимальная плотность теплоизоляционных плит, изготовленных по заявляемому способу, составляет 430 кг/м3 (как в прототипе), минимальный коэффициент теплопроводности - 0,07 Вт/м°C (в прототипе - 0,066). А прочность при сжатии теплоизоляционных плит по заявляемому способу выше, чем по способу-прототипу, и составляет 2,8-4,0 МПа (в прототипе 1,3-2,9), что способствует улучшению и других эксплуатационных характеристик теплоизоляционных изделий, таких, как морозостойкость, водостойкость и др.

Способ поясняется примерами конкретного выполнения. Приготовили три варианта связующих смесей, путем перемешивания ингредиентов, мас.%: гидроксид калия - 11,0; микрокремнезем - 27,0; горячая вода, - 62,0. В примерах конкретного выполнения использован микрокремнезем Новокузнецкого металлургического комбината.

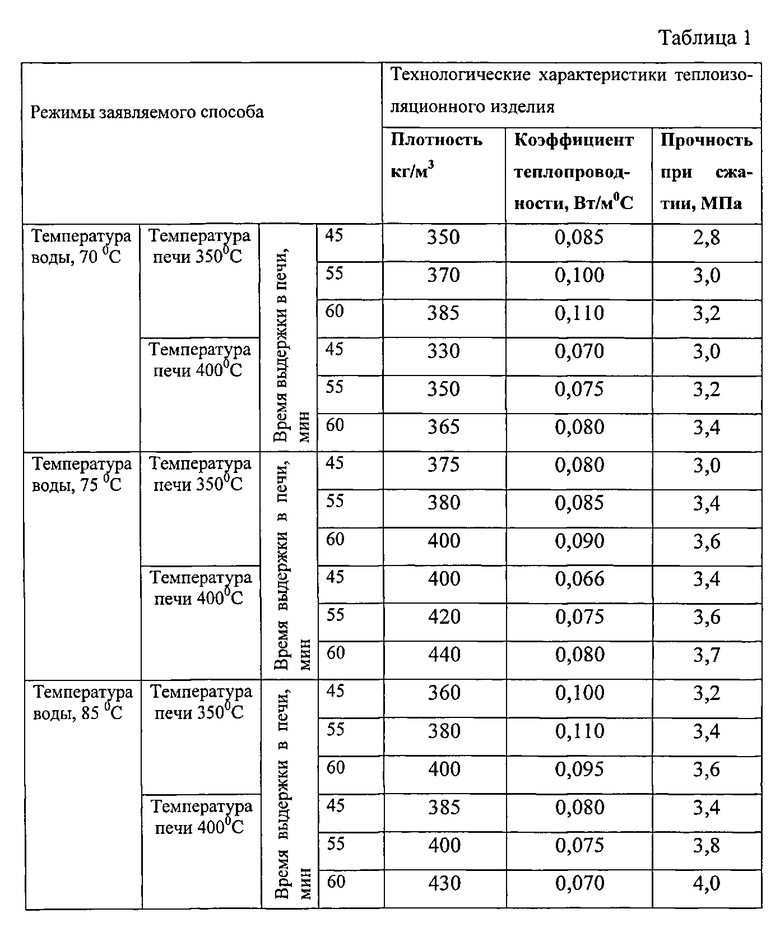

Варианты связующих смесей отличались температурой нагретой воды: 1 вариант воду нагревали до 70°C, второй вариант - до 75°C, третий вариант - до 85°C (более высокая температура нагрева воды нецелесообразна из-за технологических и экономических соображений). В связующую смесь вводили 72% от массы связующей смеси вспученный вермикулит. Полученную сырьевую массу укладывали в металлические разборные формы с размерами 500×500×25 мм, уплотняли методом холодного прессования и ставили в предварительно нагретую печь в первом случае до 350°C, во втором случае - до 400°C. Формы в печи выдерживали 45, 55 и 60 минут. После чего формы охлаждали в естественных условиях, после чего распалубливали. Полученные теплоизоляционные плиты испытывали по стандартным методикам. Результаты испытаний сведены в таблицу 1.

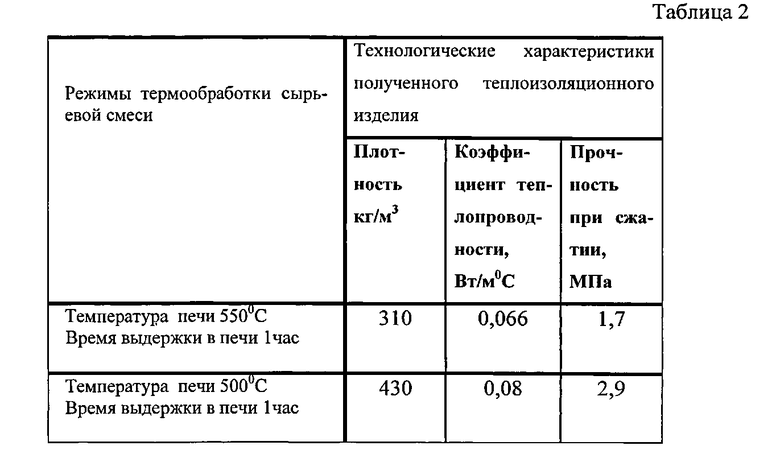

Авторами также были изготовлены теплоизоляционные плиты при том же количественном составе исходных компонентов, как в предыдущем примере, но с использованием операций способа-прототипа, то есть в качестве гидроксида щелочного металла для связующей смеси был использован гидроксид натрия, а в качестве воды затворения - холодная вода. Сырьевую смесь загружали в форму и подвергали термообработке при температуре 500 и 550°C в течение часа. Полученные данные приведены в таблице 2.

Как видно из таблицы, используя операции способа по прототипу, не удалось достичь повышения прочности теплоизоляционного изделия. Только в предложенной заявителем совокупности существенных признаков способа удалось достичь желаемого технического результата при решении задачи изобретения.

Заявляемый способ, по мнению заявителей, удовлетворяет требованиям критерия «промышленная применимость», так как может быть многократно реализован с помощью известных приспособлений и устройств, выпускаемых промышленностью. Компоненты, используемые в заявляемом способе, также выпускаются промышленностью и не являются дефицитными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2504526C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМОВЕРМИКУЛИТОВЫХ ИЗДЕЛИЙ | 2023 |

|

RU2819710C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2341483C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 2010 |

|

RU2476407C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМОВЕРМИКУЛИТОВЫХ ИЗДЕЛИЙ | 2008 |

|

RU2379264C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 1998 |

|

RU2144521C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО МАТЕРИАЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2520280C1 |

Изобретение относится к области промышленности строительных материалов и может быть использовано при изготовлении теплоизоляционных изделий различной геометрической формы, преимущественно плит. Способ получения теплоизоляционного изделия на основе вермикулита включает получение связующей смеси путем перемешивания гидроксида калия, микрокремнезема и воды, предварительно нагретой до температуры 70 - 85°C, перемешивание связующей смеси со вспученным вермикулитом, размещение полученной сырьевой массы в форму и уплотнение, фиксирование формы плотной крышкой, помещение в печь, предварительно нагретую до температуры 350 - 400°C и выдерживание при этой температуре 45 - 60 мин, последующее охлаждение формы с изделием и распалубку при следующем соотношении компонентов, мас.%: гидроксид калия 9 - 12, микрокремнезем 20 - 28, горячая вода 60 - 71, причем вспученный вермикулит берут в количестве 65 - 80% от массы связующей смеси. Способ предусматривает перемешивание связующей смеси со вспученным вермикулитом в течение 2-3 мин. Технический результат - снижение энергоемкости при одновременном повышении эксплуатационных характеристик теплоизоляционного изделия: прочности на сжатие, плотности, морозостойкости и водостойкости. 1 з.п. ф-лы, 2 табл.

1. Способ получения теплоизоляционного изделия на основе вермикулита, заключающийся в том, что сначала получают связующую смесь путем перемешивания гидроксида щелочного металла, микрокремнезема и воды, после чего связующую смесь перемешивают со вспученным вермикулитом, полученную сырьевую массу размещают в форме и уплотняют, после чего форму фиксируют плотной крышкой, помещают в печь, предварительно нагретую до необходимой температуры, и выдерживают при этой температуре не более одного часа, затем форму с изделием охлаждают и подвергают распалубке, отличающийся тем, что для связующей смеси в качестве гидроксида щелочного металла берут гидроксид калия, а воду предварительно нагревают до температуры 70 - 85°C, при этом исходные компоненты связующей смеси перемешивают в соотношении мас.%: гидроксид калия 9 - 12, микрокремнезем 20 - 28, горячая вода 60 - 71, причем вспученный вермикулит берут в количестве 65 - 80% от массы связующей смеси, кроме этого форму подают в печь, предварительно нагретую до температуры 350 - 400°C, и выдерживают в печи при указанной температуре 45 - 60 мин.

2. Способ получения по п. 1, отличающийся тем, что связующую смесь перемешивают со вспученным вермикулитом в течение 2-3 мин.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2504526C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ВСПУЧЕННОГО ВЕРМИКУЛИТА | 2000 |

|

RU2161142C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕЗАЩИТНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2126776C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОЙ ПЛИТЫ ДЛЯ ОБЛИЦОВКИ СТЕН | 2001 |

|

RU2208110C2 |

| WO 2005012203 A2, 10.02.2005 | |||

| DE 19851290 A1, 12.05.1999 | |||

Авторы

Даты

2015-09-20—Публикация

2014-09-02—Подача