[0001] Настоящее изобретение относится к способу изготовления фильтрующей маски-респиратора, в котором по меньшей мере одно волокнистое полотно, содержащееся в корпусе маски, изготовлено непосредственно на формующей матрице.

УРОВЕНЬ ТЕХНИКИ

[0002] Рабочие регулярно носят респираторы, покрывающие нос и рот, для одной из двух целей: (1) для предупреждения попадания загрязняющих и заражающих веществ в дыхательный тракт пользователя; и (2) для защиты других лиц и объектов от воздействия бактерий и других заражающих веществ, выдыхаемых пользователем. В первом случае маску носят в среде, где воздух содержит вредные для пользователя частицы, например, в кузовной мастерской. Во втором случае маску носят там, где другое лицо или объект может подвергаться воздействию выдыхаемых заражающих веществ, например, в операционной или в стерильной комнате.

[0003] Некоторые респираторы относятся к респираторам типа "фильтрующей маски", поскольку корпус самой маски работает как фильтрующий механизм. В отличие от респираторов с использованием резинового или эластомерного корпуса маски совместно с прикрепляемым фильтрующим картриджем или гильзами фильтра (см., например, патент США RE39,493 (Yuschak et al.) и патент США 5,094,236 (Tayebi), или с заплавленными фильтрующими элементами (см., например, патент США 4,790,306 (Braun)), фильтрующие маски-респираторы содержат фильтрующие среды, распространяющиеся на большую часть корпуса маски таким образом, что нет необходимости в установке или замене фильтрующего картриджа. Как таковые, фильтрующие маски-респираторы имеют относительно небольшой вес и просты в использовании.

[0004] Фильтрующие маски-респираторы обычно выполнены из волокон, скрепляемых термическим способом. Скрепляемые термическим способом волокна скрепляются со смежными волокнами после нагревания и охлаждения. Примеры фильтрующих масок-респираторов, выполненных из таких волокон, раскрыты в патенте США 4,807,619 (Dyrud et al). и 4,536,440 (Berg). Респираторы, раскрытые в этих патентах представляют собой чашеобразные маски, имеющие по меньшей мере один слой волокон, скрепляемых термическим способом. Слой волокон, скрепляемых термическим способом, именуется "формообразующим слоем" и используется для придания маске формы и обеспечения опоры для фильтрующего слоя. Формообразующие слои, раскрытые в патентах США №4,807,619 и №4,536,440, выполнены посредством формования нетканых полотен из скрепляемых термическим способом волокон в горячих пресс-формах. Горячие пресс-формы применяют при температурах выше точки размягчения связующего компонента скрепляемых термическим способом волокон. Полотно из скрепленных термическим способом волокон помещают в горячую пресс-форму и подвергают воздействию давления и температуры для формования формообразующего слоя маски. Такой тип формования известен как "способ горячего формования".

[0005] Фильтрующие маски-респираторы также изготавливали путем "способа холодного формования", при котором предварительно подготовленное нетканое полотно сначала нагревают, а затем помещают при нагревании в "холодную пресс-форму". Пресс-форма именуется "холодной", поскольку элементы пресс-формы находятся при температуре ниже точки размягчения скрепленных термическим способом волокон в полотне. Пример способа холодного формования раскрыт в патенте США 7,131,442 В1 (Kronzer et al.) - см. также патент США 4,850,347 (Skov). Как при горячем, так и при холодном формовании формуемое волокно изготовлено заранее, то есть оно уже образовано перед помещением на элементы пресс-формы для преобразования в чашеобразную конструкцию.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0006] Настоящее изобретение обеспечивает новый способ изготовления фильтрующей маски-респиратора. Новый способ включает: (а) обеспечение чашеобразной формующуей матрицы; (b) обеспечение формующуей камеры, в которой находится формующая матрица и в которую вводят свободные волокна в воздух формующей камеры; (с) накапливание свободных волокон на формующей матрице в формующей камере; и (d) скрепление накопленных волокон друг с другом в точках пересечения волокон для формования чашеобразной фильтрующей маски-респиратора.

[0007] Настоящее изобретение также обеспечивает фильтрующую маску-респиратор, содержащую корпус маски, который содержит полотно, изготовленное in situ - то есть, содержит полотно, которое было сформировано непосредственно на формующей матрице. Респиратор также имеет систему креплений, которые прикреплены к корпусу маски.

[0008] Настоящее изобретение отличается от известных способов изготовления фильтрующих масок-респираторов тем, что одно или несколько волокнистых полотен, содержащихся в корпусе маски, изготовлены в формующей матрице. В известных способах изготовления респираторов нетканые волокнистые полотна, содержащиеся в корпусе маски, являются изготовленными заранее, то есть, они изготовлены до помещения в формующую матрицу. В настоящем изобретении одно или несколько полотен корпуса маски изготовлены на формующей матрице, на которой изготавливают корпус маски. Таким образом, преимущество способа согласно настоящему изобретению заключается в том, что он исключает некоторые стадии производственного процесса. Нетканые полотна, применяемые для изготовления респираторов, не нуждаются в предварительном изготовлении, транспортировке, разворачивании, резке и введении в процесс сборки корпуса маски респиратора. Получаемый в результате респиратор может также характеризоваться более равномерным распределением волокон по всему объему корпуса маски. Волокна в полотне не будут растягиваться вследствие их размещения на формующей матрице, поскольку полотно, содержащееся в корпусе маски формуется непосредственно на формующей матрице. И, поскольку полотна не нужно резать в процессе сборки респиратора, в процессе изготовления респиратора образуется меньше отходов полотна. Неиспользованные в формующей камере волокна можно собрать и повторно поместить в камеру.

Глоссарий

[0009] Используемые далее термины имеют следующие значения:

[0010] "активные микрочастицы" означает частицы или гранулы, специально предназначенные для выполнения некоторого действия или функции, такой как поглощение (адсорбция и/или абсорбция), которые могут быть связаны с некоторой характеристикой или свойством, включая химические свойства, такие как катализ и ионный обмен;

[0011] "бикомпонентное волокно" означает волокно, состоящее из двух или более компонентов, включая различные полимерные композиции с разными температурами размягчения, компоненты которых находятся в отдельных и несовпадающих областях вдоль длины волокна;

[0012] "скрепляемое волокно" означает скрепляемые термическим способом волокна;

[0013] выражение "содержит (или содержащий)" означает стандартное определение из патентной терминологии, являясь открытым термином, который обычно синонимичен терминам "включает", "имеет" или "вмещает". Несмотря на то, что термины "содержит", "включает", "имеет" и "вмещает", и их варианты являются широко используемыми открытыми терминами, настоящее изобретение также может быть надлежащим образом описано с использованием более узких терминов, таких как "состоит, в основном, из", который является полуоткрытым термином, поскольку исключает только те объекты или элементы, которые оказывали бы отрицательное влияние на рабочие качества респиратора согласно изобретению при выполнении им своих функций;

[0014] "чистый воздух" означает объем воздуха из окружающей атмосферы, который был профильтрован для удаления заражающих веществ;

[0015] "загрязняющие вещества" означает частицы (включая пыль, взвеси и дым) и/или другие вещества, которые могут не рассматриваться как частицы (например, органические испарения и т.д.), но которые могут быть взвешены в воздухе, в том числе в потоке выдыхаемого воздуха;

[0016] "покровное полотно" означает нетканый волокнистый слой, который не предназначен преимущественно для фильтрования заражающих веществ;

[0017] "чашеобразный" означает имеющий такую форму, чтобы, если бы продукт был твердым, он бы удерживал жидкость, находясь в вертикальном положении с открытым краем, направленным вверх;

[0018] "внешнее газовое пространство" газовое пространство из окружающей атмосферы, в которое попадает выдыхаемый газ после прохождения через и за пределы корпуса маски и/или клапана выдоха;

[0019] "волокно" или "волокна" означает одну или несколько изготовленных из натуральных или синтетических материалов тонких удлиненных структур;

[0020] "фильтрующая маска" означает, что сам корпус маски сконструирован для фильтрования воздуха, который проходит через него; отсутствуют отдельно различимые фильтрующие картриджи, гильзы фильтра или заплавленные фильтрующие элементы, прикрепляемые к корпусу маски или заплавляемые в него для достижения этой цели;

[0021] "фильтр" или "фильтрующий слой" означает один или несколько слоев воздухопроницаемого материала, один или несколько слоев которого приспособлены преимущественно для удаления загрязняющих веществ (таких как частицы) из проходящего через них потока воздуха;

[0022] "фильтрующая конструкция" означает конструкцию, сконструированную преимущественно для фильтрования воздуха;

[0023] "формующая камера" означает ограниченное или ограничиваемое пространство, в котором волокна могут накапливаться на поверхности, предназначенной для такого накапливания;

[0024] "система креплений" означает конструкцию или комбинацию деталей, способствующие поддержанию корпуса маски на лице пользователя;

[0025] "in situ" означает выполненный на формующей матрице, на которой осуществляется формование;

[0026] "цельный" означает, что характеризуемые им детали были выполнены за одно, как единая деталь, а не две отдельных детали по существу соединенные вместе;

[0027] "внутреннее газовое пространство" означает пространство между корпусом маски и лицом человека;

[0028] "свободные волокна" означает волокна, которые не были соединены в виде полотна;

[0029] "корпус маски" означает воздухопроницаемую конструкцию, сконструированную для охватывания носа и рта человека, способствующую поддержанию внутреннего газового пространства отделенным от внешнего газового пространства;

[0030] "формующая матрица" означает устройство, используемое для формования продукта желаемой формы или конфигурации путем применения высокой температуры и/или давления;

[0031] "не скрепляемый термическим способом" означает волокна, которые по существу не скрепляются с контактирующими с ними смежными волокнами после нагревания до температуры, подходящей для формования полотна, содержащего не скрепляемые термическим способом волокна;

[0032] "нетканый" означает структуру или часть структуры, в которой компоненты полотна удерживаются вместе средствами, отличными от тканья;

[0033] каждый из терминов "полимерный" и "пластмассовый" означает материал, который в основном содержит один или несколько полимеров, а также может содержать другие компоненты;

[0034] "пористый" означает воздухопроницаемый;

[0035] "множество" означает два и более;

[0036] "респиратор" означает фильтрующее воздух устройство, носимое человеком на лице в области носа и рта для обеспечения пользователя чистым воздухом для дыхания;

[0037] "формообразующий слой" означает слой, который обладает достаточной прочностью конструкции для сохранения желаемой формы (и формы поддерживаемых им других слоев) при нормальной эксплуатации;

[0038] "температура размягчения" означает самую низкую температуру, при которой компонент волокна размягчается до степени, позволяющей компоненту волокна скрепляться с другим волокном и оставаться в таком скрепленном состоянии при охлаждении;

[0039] "штапельное волокно" означает волокна определенной длины;

[0040] "нижний слой" означает слой, который находится снизу;

[0041] "всасывание" означает втягивание или протягивание, путем создания более низкого давления или вакуума (полного или частичного) или путем создания потока воздуха иным способом;

[0042] "верхний слой" означает слой, который находится сверху;

[0043] "скрепленные (или скрепляемые) термическим способом волокна" означает волокна, которые скрепляются с контактирующими с ними смежными волокнами после нагревания выше их температуры размягчения и последующего охлаждения; и

[0044] "полотно" означает осязаемую структуру, которая значительно больше в двух измерениях, чем в третьем, и которая является воздухопроницаемой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0045] ФИГ. 1 - блок-схема этапов, которые могут применяться в способе согласно настоящему изобретению.

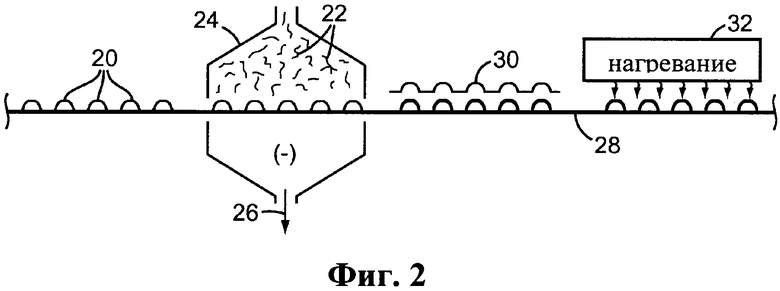

[0046] ФИГ. 2 - схематическое изображение способа изготовления респираторов согласно настоящему изобретению.

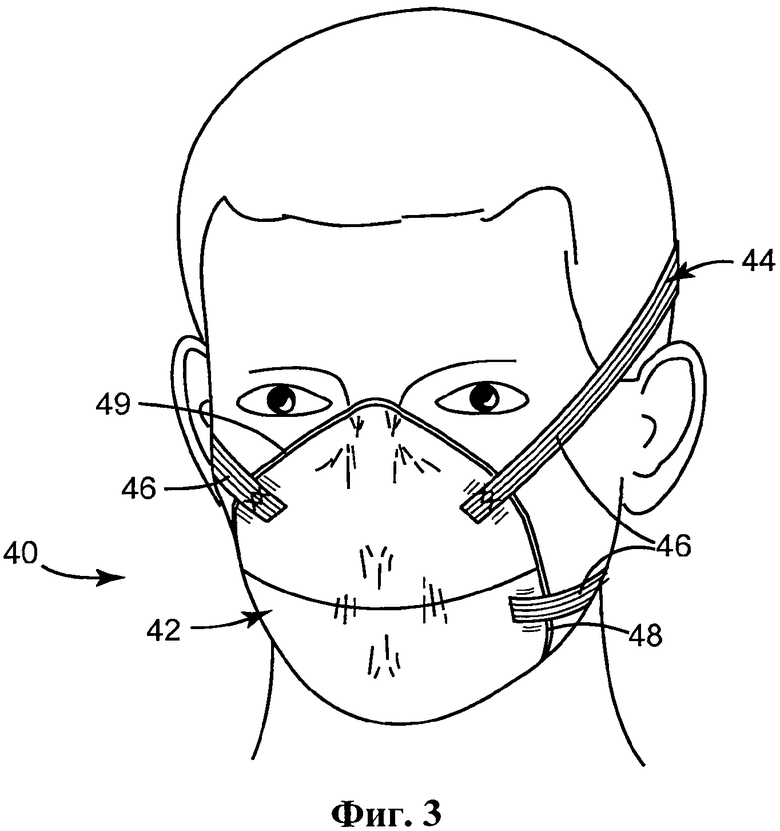

[0047] ФИГ. 3 - вид в перспективе респиратора 40 согласно настоящему изобретению.

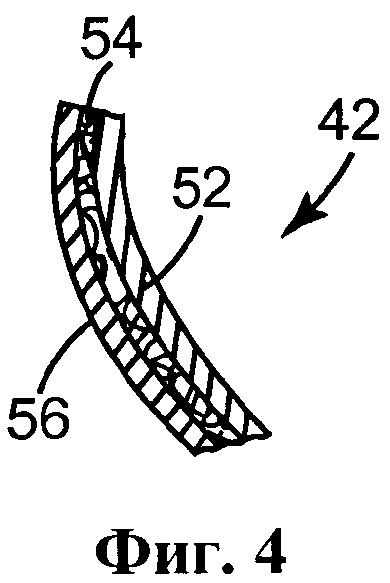

[0048] ФИГ. 4 - вид в поперечном сечении корпуса 42 маски респиратора.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВОПЛОЩЕНИЙ

[0049] В рамках реализации настоящего изобретения представлен новый способ изготовления фильтрующей маски-респиратора, включающий этапы: обеспечения чашеобразной формующей матрицы; обеспечения формующуей камеры (такой, как отсек или замкнутое пространство), в которой находится формующая матрица и в которую вводят свободные волокна; накапливания свободных волокон на формующей матрице; и скрепления волокон друг с другом в точках пересечения волокон. В традиционных способах формования одноразовых респираторов, обычно плоские, скрепленные, нетканые, предварительно изготовленные полотна прессуют при нагревании в формующей матрице. При подвергании их такому давлению они могут растягиваться и деформироваться, что приводит к проблемам неоднородности полотна в формованном продукте. Также, когда округлые формы респиратора вырезают из плоского полотна во время изготовления респиратора, может образовываться значительное количество отходов.

[0050] Способ, описываемый в настоящем описании, способен устранить эти проблемы. Непосредственное формование полотна в желаемую форму респиратора перед термическим скреплением или во время него уменьшает необходимость в дальнейшей обработке после скрепления, которая может снизить однородность полотна. Формирование формы респиратора перед тем, как накопленные волокна скрепляют термическим способом, также предоставляет возможность удаления излишнего материала перед скреплением, и позволяет использовать материал повторно вместо того, чтобы его выбросить. Дополнительно, может быть возможным использование этого способа для включения повторно используемых отходов волокнистых материалов, или других переработанных материалов, как способа дальнейшей реализации хорошей экономичной и экологической практики при изготовлении респиратора.

[0051] ФИГ. 1 показывает пример того, как может быть изготовлена фильтрующая маска-респиратор согласно настоящему изобретению. Чашеобразную формующую матрицу помещают в формующую камеру, при этом на формующей матрице накапливают 10 свободные волокна. Накапливанию может способствовать, например, частичный вакуум, который втягивает воздух в формующей камере через пористую формующую матрицу. Альтернативно или дополнительно, элементы формующей матрицы могут иметь средства, способствующие расположению волокон на формующей матрице, когда они вступают с ней в контакт посредством вакуумного устройства, воздушного нагнетателя и/или под действием силы тяжести. Такие средства, способствующие накапливанию волокон, могут включать рифленую текстуру или небольшие шипы, расположенные на внешней поверхности формующей матрицы, с которой контактируют волокна. Свободные волокна можно вдувать, втягивать или засыпать в формующую камеру. По мере их перемещения по всей формующей камере они могут контактировать с внешней поверхностью формующих матриц. Текстурированная поверхность приводит к тому, что волокна остаются в контакте с элементами формующей матрицы, или накапливаются на них. Лишние свободные волокна, которые накапливаются на дне формующей камеры или в любых других местах, могут быть удалены из формующей камеры и могут быть помещены в формующую камеру позднее для исключения или минимизации отходов.

[0052] Когда свободные волокна накоплены на формующей матрице, волокна скрепляют 12 друг с другом в точках пересечения волокон. Скрепление может достигаться путем нагревания накопленных волокон до температуры выше температуры размягчения одного или нескольких связующих компонентов волокон. Когда волокна в достаточной степени скреплены, полученный сформованный корпус маски может быть отделен 14 от формующей матрицы. Затем к сформованному корпусу маски может быть прикреплена 16 система креплений для создания фильтрующей маски-респиратора, подходящей для использования в среде, из воздуха которой должны быть отфильтрованы заражающие вещества. Альтернативно, система креплений может быть прикреплена к корпусу маски до отделения последней от формующей матрицы. Также, при желании к корпусу маски может быть прикреплен клапан выдоха. Дополнительные слои фильтрующего материала или формообразующие слои также могут быть помещены 18 на формующие матрицы перед помещением на формующие матрицы волокон в формующей камере или после него. Таким образом, дополнительные слои могут стать нижним слоем или верхним слоем полотна айрлайд, создаваемого в формующей матрице. Дополнительные слои также могут быть покровными полотнами, расположенными на одной или обеих сторонах волокнистого полотна, сформованного на формующей матрице в формующей камере. Несмотря на то, что введение 18 дополнительных слоев показано, как осуществляемое после накапливания волокон на формующей матрице, дополнительные слои могут быть введены перед таким накапливанием (в качестве нижнего слоя) или после этапа скрепления (в качестве верхнего слоя).

[0053] ФИГ. 2 показывает, что в способе согласно изобретению могут применяться пористые формующие матрицы 20 с формой корпуса маски респиратора для сбора свободных волокон 22, используемых для изготовления одного или нескольких слоев получаемого в результате корпуса маски. Смесь свободных волокон 22, таких как, микроволокна, скрепляющие волокна и штапельные волокна может подаваться в формующую камеру 24. Воздух может вытягиваться 26 из формующей камеры 24 также для всасывания воздуха через пористые формующие матрицы 20. Когда воздух в формующей камере протягивают через пористые формующие матрицы, свободные волокна 22 в формующей камере 24 притягиваются к указанным формующим матрицам. На формующей матрице может быть находиться сетка или другой пористый материал для создания пористой формующей матрицы. Пористый материал сконфигурирован в форме желаемого корпуса маски. Пористая формующая матрица может быть помещена на движущийся вакуумный транспортер 28 до ее введения в формующую камеру 24 или во время введения. Когда вакуумный транспортер 28 перемещает формующие матрицы 20 через формующую камеру 24, вентилятор, такой как вентилятор конденсатора, может протягивать воздух 26 из формующей камеры 24 через формующую матрицу 20. Полученное движение воздуха внутри формующей камеры 24 притягивает свободные волокна 22 к формующей матрице, приводя к их захвату на поверхности формующей матрицы, или на поверхности помещенного на нее предварительно изготовленного полотна. Формующая камера 24 может содержать один или несколько прозрачных участков, таких как окно или стеклянная боковая стенка, таким образом, чтобы процесс сбора волокна мог просматриваться лицами, ответственными за изготовление оболочек масок. После того как формующие матрицы 20 прошли через формующую камеру 24, второй набор формующих матриц 30 может быть помещен на первые формующие матрицы 20 для удержания накопленных волокон на месте формования. Наслоение «формующая матрица/волокно/формующая матрица» затем может быть помещено в печь или под нагревающую установку 32 для скрепления волокон друг с другом, таким образом, чтобы скрепленные волокна сохраняли желаемую форму респиратора после извлечения из формующей матрицы сформованного полотна. Сухой вес сформованного продукта может регулироваться путем изменения скорости подачи свободного волокна, скорости конвейера, и скорости потока воздуха, проходящего через пористые формующие матрицы. Способ согласно изобретению также дает возможность добавлять активные микрочастицы, такие как активированный уголь, в поток подачи свободного волокна по мере формования полотна в трехмерную форму. Этот способ может сократить количество этапов процесса и упростить механизмы, требуемые для получения готового респиратора, содержащего активные микрочастицы или другие добавляемые компоненты, такие, как содержащее частицы волокнистое полотно, описанное в заявке на патент США 2006/0254427 А1 (Trend et al.). Дополнительно, две или более формующие камеры могут быть размещены последовательно, чтобы могло быть изготовлено множество слоев (1, 2, 3, 4 или 5 или более слоев). Таким образом, первая формующая камера может быть использована для формования нижнего формообразующего слоя корпуса маски, тогда как вторая формующая камера может быть использована для создания фильтрующего слоя, а третья формующая камера может быть использована для создания покровного полотна. Таким образом, на формующей матрице может быть изготовлено более одного волокнистого полотна в ряде формующих камер, и множество полотен могут быть прикреплены друг к другу по периметру, например, посредством ультразвуковой сварки.

[0054] ФИГ. 3 показывает пример фильтрующей маски-респиратора 40, содержащей корпус 42 маски и систему креплений 44 маски, и может быть изготовлена согласно настоящему изобретению. Система креплений 44 может содержать один или несколько ремней 46, которые могут быть изготовлены из эластичных материалов. Ремни 46 системы креплений могут быть прикреплены к корпусу 42 маски различными средствами соединения, включая адгезивные, скрепляющие или механические (см., например, Патент США 6,729,332 (Castiglione). Система креплений 46 может быть, например, приварена ультразвуковой сваркой к корпусу маски или прикреплена скобами к корпусу маски. Примеры других систем креплений, которые могут быть использованы, описаны в патентах США 5,394,568 (Brostrom et al.) и 5,237,986 (Seppala et al.), и в европейском патенте 608684 А (Brostrom et al.). Корпус 42 маски имеет периметр 48, имеющий форму, предусмотренную для контакта с лицом пользователя в районе переносицы, щек и вокруг щек, и под подбородком. Корпус 42 маски образует замкнутое внутреннее газовое пространство вокруг носа и рта пользователя и может иметь изогнутую, полусферическую форму, как показано на чертежах, или при необходимости может иметь другие формы.

Например, формообразующий слой, а, следовательно, корпус маски может иметь чашеобразную конфигурацию, как у фильтрующей маски, описанной в патенте США №4,827,924 (Japuntich). Гибкий зажим для носа может быть прикреплен к внешней стенке корпуса 42 маски по центру вблизи ее верхней кромки для возможности деформации маски или придания ей формы в этой области для надлежащего прилегания к носу конкретного пользователя. Пример подходящего зажима для носа показан и описан в патенте США 5,558,089 и патенте на промышленный образец 412,573 (Castiglione). Корпус 42 маски может также иметь опционную гофрированную форму, которая может растягиваться во всех или в некоторых слоях центральной области корпуса 42 маски для улучшения сопротивления раздавливанию продукта.

[0055] ФИГ. 4 показывает, что корпус 42 маски может содержать внутренний формообразующий слой 52, имеющий слой фильтрующего материала 54 на своей внешней радиальной стороне и внешнее покровное полотно 56 на внешней радиальной стороне фильтрующего слоя 54, которое тоже принимает общую форму формообразующего слоя 52. Функция формообразующего слоя 52 заключается прежде всего в сохранении формы корпуса маски и поддержании фильтрующего слоя 54. Несмотря на то, что формообразующий слой 52 также может выполнять функцию грубого первоначального фильтра для втягиваемого в маску воздуха, основное фильтрующее действие маски 10 обеспечивается фильтрующим слоем 54. Внешний формообразующий слой также может быть расположен на радиальной внешней стороне фильтрующего слоя 54 между фильтрующим слоем 54 и внешним покровным полотном 56. В дополнение к проиллюстрированным изготовленным слоям, корпус 42 маски также может содержать вспененный уплотнитель вокруг периметра маски - см., например, патент США 4,827,924 (Japuntich) - особенно в области носа. Такой уплотнитель может содержать термохромный материал с индикацией прилегания, который контактирует с лицом пользователя, когда он носит маску. Тепло от контакта с лицом заставляет термохромный материал изменять цвет, позволяя пользователю определять, было ли достигнуто надлежащее прилегание - см. патент США 5,617,749 (Springett et al). Корпус 42 маски также может содержать внутреннее покровное полотно для обеспечения пользователю повышенного комфорта с внутренней стороны маски и задерживания волокон, которые могут выходить из формообразующего слоя 52. Структура такого покровного волокна описана ниже вместе с описанием формообразующего и фильтрующего слоев.

Формообразующий слой

[0056] Один или несколько формообразующих слоев могут быть выполнены в соответствии с настоящим изобретением по меньшей мере из одного волокнистого материала, который может быть сформован в желаемую форму с применением нагревания и/или давления и сохраняет свою форму при охлаждении. Сохранение формы обычно достигается путем скрепления волокон друг с другом в точках контакта между ними, например, путем расплавления или сваривания. Любой подходящий материал, применяемый для изготовления сохраняющего форму слоя полученной путем прямого формования респираторной маски, может быть использован для формования оболочки маски, включая, например, смесь синтетических штапельных волокон, предпочтительно спрессованных, и бикомпонентного штапельного волокна. Бикомпонентное волокно является волокном, которое содержит две или более отдельных областей волокнистого материала, обычно отдельные области полимерных материалов. Типичные бикомпонентные волокна содержат связующий компонент и структурный компонент. Связующий компонент позволяет волокнам сохраняющей форму оболочки скрепляться друг с другом в точках пересечения волокон при нагревании и охлаждении. Во время нагревания связующий компонент вступает в контакт со смежными волокнами. Сохраняющий форму слой может быть приготовлен из смеси волокон, содержащей штапельное волокно и бикомпонентное волокно в процентно-весовом соотношении, которое может находиться в диапазоне, например, от 0/100 до 75/25. Предпочтительно, материал содержит по меньшей мере 50 процентов по весу бикомпонентного волокна для создания большего количества скрепляемых точек пересечения, что в свою очередь повышает эластичность и сохранение формы оболочки.

[0057] Подходящие бикомпонентные волокна, которые могут быть использованы в формообразующем слое, включая, например конфигурации смежного расположения, конфигурации концентрической обмотки, и конфигурации эллиптической обмотки. Одним из подходящих бикомпонентных волокон является полиэфирное бикомпонентное волокно, представленное под торговым наименованием "KOSA Т254" (12 денье, длина 38 мм) от Kosa of Charlotte, Северная Каролина, США, которое может быть использовано в комбинации с полиэфирным штапельным волокном, например, от Kosa под торговым наименованием "Т259" (3 денье, длина 38 мм), а также может быть использовано с волокном полиэтилентерефталата (PET), например, от Kosa под торговым наименованием "Т295" (15 денье, длина 32 мм). Альтернативно, бикомпонентное волокно может иметь в целом конфигурацию концентрической обмотки с сердцевиной из кристаллического полиэтилентерефталата, окруженной обмоткой из полимера, образованного из эфирных мономеров изофталата и терефталата. Последний полимер является теплоразмягчаемым при температуре, которая ниже температуры размягчения материала сердцевины. Преимущества полиэфира заключается в том, что он может придать маске эластичности и может поглощать меньше влаги, чем другие волокна.

[0058] Альтернативно, формообразующий слой может быть приготовлен без бикомпонентных волокон. Например, в формообразующий слой могут быть включены термоплавкие полиэфирные волокна, вместе со штапельными, предпочтительно спрессованными, волокнами таким образом, чтобы при нагревании материала полотна, скрепляемые волокна могли расплавляться и перетекать в точку пересечения волокон, формуя массу, которая после охлаждения скрепляемого материала создает скрепление в точке пересечения. Сетка или сплетение полимерных нитей также могут быть использованы вместо скрепляемых термическим способом волокон для создания формообразующего слоя. Пример такого вида структуры описан в патенте США 4,850,347 (Skov). Сетка может быть введена в процесс перед накапливанием волокнистого полотна на пористой формующей матрице или после него.

[0059] Когда волокнистое полотно применяют в качестве материала для сохраняющей форму оболочки, волокна могут подаваться в формующую камеру в виде одного или нескольких, или совокупности свободных волокон. Когда полотно вводят в формующую камеру, полотно может быть приготовлено традиционным способом в устройстве для изготовления материала айрлайд "Rando Webber" (от Rando Machine Corporation, Мейсдон, Нью-Йорк) или на чесальной машине. В любом случае, полотно может быть сформовано из бикомпонентных волокон или иных волокон традиционной штапельной длины, подходящей для данного оборудования. При получении сохраняющего форму слоя, обладающего необходимой упругостью и сохранением формы, слой предпочтительно имеет сухой вес по меньшей мере приблизительно 100 г/м2, хотя возможен и меньший сухой вес. Больший сухой вес, например, приблизительно 150 или более 200 г/м2, может обеспечить большее сопротивление деформации и большую упругость, и может быть более подходящим, если корпус маски используется для поддержания клапана выдоха. Наряду с таким минимальным сухим весом, формообразующий слой обычно имеет максимальную плотность приблизительно 0,2 г/см2 в центральной области маски. Обычно, формообразующий слой имеет толщину приблизительно от 0,3 до 2,0, более типично, приблизительно от 0,4 до 0,8 миллиметра. Примеры формообразующих слоев, подходящих для использования в настоящем изобретении, описаны в следующих патентах: Патент США 5,307,796 (Kronzer et al.), Патент США 4,807,619 (Dyrud et al.), и патент США 4,536,440 (Berg).

Фильтрующий слой

[0060] Фильтрующие слои, применяемые в корпусе маски согласно изобретению, могут принадлежать к типу слоя для задержки твердых частиц или гази и пара. Фильтрующий слой также может быть защитным слоем, предотвращающим попадание жидкости с одной стороны фильтрующего слоя на другой для предотвращения проникновения в фильтрующий слой, например, жидких аэрозолей или брызг жидкостей. Множество слоев одинакового или различного типа фильтра могут быть использованы для создания фильтрующего слоя согласно изобретению в зависимости от желаемого применения. Фильтры, успешно применяемые в ламинированном корпусе маски согласно изобретению, в основном имеют низкий перепад давления (например, менее приблизительно от 20 до 30 мм Н2О при скорости фронтального потока 13,8 сантиметров в секунду) для минимизации дыхательной нагрузки пользователя маски. Фильтрующие слои дополнительно являются гибкими и имеют достаточное сопротивление сдвигу таким образом, чтобы они не отслаивались при надлежащих условиях эксплуатации. Обычно сопротивление сдвигу ниже, чем сопротивление сдвигу любого из адгезивного или формообразующего слоя. Примеры фильтров для задержки твердых частиц содержат одно или несколько полотен тонких неорганических волокон (таких как стекловолокно) или полимерных синтетических волокон. Полотна из синтетических волокон могут содержать заряженные полимерные микроволокна электрета, которые изготавливают в процессах, таких как технология мелтблаун. Полиолефиновые микроволокна, сформированные из полипропилена, которые являются поверхностно фторированными и заряженными волокнами электрета, для получения неполяризованных захваченных зарядов, обеспечивают особое преимущество для применения с целью задержки частиц. Дополнительный слой фильтра может содержать сорбирующий компонент для удаления опасных или резко пахнущих газов из вдыхаемого воздуха. Абсорбенты и/или адсорбенты могут содержать порошки или гранулы, скрепленные в слое фильтра посредством адгезивов, связующих или волокнистых структур - см. патент США 3,971,373 (Braun). Сорбирующие материалы, такие как активированный уголь, химически обработанные или необработанные, пористые алюминиево-кремниевые катализирующие субстраты, и частицы алюминия являются примерами адсорбентов, подходящий для применений согласно изобретению. Патенты США 7,309,513 и 7,004,990 (Brey et al.), и 5,344,626 (Abler) раскрывают примеры активированного угля, который может быть пригодным.

[0061] Фильтрующий слой обычно выбирают для достижения желаемого результата фильтрации, и он обычно удаляет высокий процент частиц или других заражающих веществ из потока газа, проходящего через него. Для волокнистых фильтрующих слоев, волокна выбирают в зависимости от качества фильтруемой субстанции и, обычно, выбирают таким образом, чтобы они не скреплялись друг с другом во время операции формования. Как указано, фильтрующий слой может быть различных форм и видов. Обычно он имеет толщину приблизительно от 0,2 миллиметра до 1 сантиметра, более типично приблизительно от 0,3 миллиметров до 1 сантиметра, и он может быть плоским полотном одинаковой протяженности с формообразующим слоем, или он может быть гофрированным полотном с площадью поверхности, растягивающейся относительно формообразующего слоя - см., например, патент США 5,804,295 и 5,656,368 (Braun et al.) Фильтрующий слой также может содержать множество слоев из фильтрующего материала, соединенных друг с другом адгезивным компонентом - см. патент США 6,923, 182 (Angadjivand et al.).

[0062] По сути, любой известный подходящий материал (или полученный впоследствии) может быть использован для образования фильтрующего слоя в качестве фильтрующего материала. Полотна из волокон, выполненных по технологии мелтблаун, такие, как описанные в Wente, Van A., Superfine Thermoplastic Fibers, 48 Indus. Engn. Chem., 1342 et seq. (1956), особенно квазипостоянно электрически заряженной (электретной) формы особенно полезны (см., например, патент США №4,215,682 (Kubik et al.). Эти волокна, выполненные по технологии мелтблаун, могут быть микроволокнами с эффективным диаметром менее приблизительно 20 микрометров (мкм) (именуемые BMF как сокращение от "blown micro fiber"), типично приблизительно от 1 до 12 мкм. Эффективный диаметр волокна может быть определен в Davies, С.N., The Separation Of Airborne Dust Particles, Institution Of Mechanical Engineers, London, Proceedings IB, 1952. Особенно предпочтительными являются полотна BMF, содержащие волокна, образованные из полипропилена, поли(4-метил-1-пентена), и их сочетаний. Полотна мелтблаун могут быть изготовлены с применение устройства и формы, описанных в патентах США 7,690,902, 6,861,025, 6,846,450, и 6,824,733 (Erickson et al.). Электрически заряженные фибриллированные волокна, согласно патенту США RE 31,285 (van Turnhout), также могут быть пригодными, также как и полотна из волокон древесной шерсти и волокна из стеклянных волокон или волокон, полученных путем раздува из раствора, или электростатически распыленных волокон, особенно в форме микроволокон. Полотна из нано-волокна также могут быть использованы в качестве фильтрующего слоя - см. патент США 7,691,168 (Fox et al.). Электрический заряд может быть сообщен волокнам путем контакта волокон с водой, как описано в патентах США 6,824,718 (Eitzman et al.), 6,783,574 (Angadjivand et al.), 6,743,464 (Insley et al), 6,454,986 и 6,406,657 (Eitzman et al.), и 6,375,886 и 5,496,507 (Angadjivand et al.) Электрический заряд также может быть сообщен волокнам коронным разрядом, как описано в патенте США 4,588,537 (Klasse et al.), или трибоэлектризацией, как описано в патенте США 4,798,850 (Brown). Также в волокна могут быть включены добавки для усиления эффекта фильтрации полотен, изготовленных в процессе гидрозарядки (см. патент США 5,908,598 (Rousseau et al.)). В частности, на поверхности волокон в фильтрующем слое для усиления эффекта фильтрации в условиях жиросодержащего тумана могут быть расположены атомы фторопластов, - см. патенты США 6,398,847 В1, 6,397,458 В1, и 6,409,806 B1 (Jones et al.); патент США 7,244,292 (Kirk et al.); 7,244,291 (Spartz et al.); и патент США 7,765,698 (Sebastian et al.). Типичный сухой вес для фильтрующих слоев из электрета BMF составляет приблизительно от 10 до 100 грамм на квадратный метр (г/м2). Для электрически заряженного волокна и опционно фторированного волокна, как было описано выше, сухой вес может составлять приблизительно от 20 до 40 г/м2 и приблизительно от 10 до 30 г/м2, соответственно.

[0063] Респиратор согласно изобретению также может быть изготовлен имеющим только один слой, функционирующий, и как формообразующий слой, и как фильтрующий слой. Такой респиратор может иметь корпус маски, содержащий скрепляемые термическим способом штапельные волокна и не скрепляемые термическим способом электрически заряженные микроволокна - см. патент США 6,827,764 (Springett et al.).

Покровное полотно

[0064] Покровное полотно может быть использовано для задержания волокон, которые могут выступать из корпуса маски и из эстетических соображений. Покровное полотно обычно не обеспечивает существенных преимуществ фильтрации для фильтрующей структуры, хотя оно может действовать как предварительный фильтр, при расположении с внешней стороны (или далее по потоку) фильтрующего слоя. Покровное полотно предпочтительно имеет сравнительно низкий сухой вес и изготовлено из сравнительно тонких волокон. Конкретнее, покровное полотно может быть выполнено с сухим весом приблизительно от 5 до 50 г/м2 (типично от 10 до 30 г/м2), и волокна могут быть менее 3,5 денье (типично менее 2 денье, и более типично менее 1 денье, но более 0,1 денье). Волокна, используемые в покровном полотне, часто имеют средний диаметр волокон приблизительно от 5 до 24 микрометров, типично приблизительно от 7 до 18 микрометров, и более типично приблизительно от 8 до 12 микрометров. Материал покровного полотна может иметь определенную степень упругости (типично, но не обязательно от 100 до 200% до излома) и могут упруго деформироваться.

[0065] Подходящие материалы для покровного полотна могут представлять собой материалы из микроволокон, выполненные по технологии мелтблаун (BMF), в частности полиолефиновые BMF материалы, например, полипропиленовыми BMF материалами (включая полипропиленовые смеси, а также смеси из полипропилена и полиэтилена). Покровные полотна могут быть изготовлены путем введения свободных волокон покровного полотна в формующую камеру, как было описано выше. Альтернативно, покровное полотно может быть предварительно изготовлено, как описано в патенте США 4,013,816 (Sabee et al.). В качестве еще одного примера, предварительно изготовленное полотно может быть выполнено путем накапливания волокон на гладкой поверхности, типично на цилиндре с гладкой поверхностью или на вращающемся накопителе - см. патент США 6,492,286 (Berrigan et al.). Волокна, выполненные по технологии спанбонд, также могут быть использованы в виде свободных волокон при выполнении покровных полотен согласно изобретению.

[0066] Типичное покровное полотно может быть изготовлено из полипропилена или смеси полипропилена/полиолефина, содержащей 50 процентов по весу или более полипропилена. Было обнаружено, что эти материалы обладают высокой степенью мягкости и комфорта для пользователя, а также возможностью быть прикрепленными к материалу фильтра без необходимости в адгезиве между слоями, если материал фильтра является полипропиленовым BMF материалом. Полиолефиновые материалы, которые подходят для использования в покровном слое могут включать, например, один полипропилен, смеси из двух полипропиленов, смеси из полипропилена и полиэтилена, смеси из полипропилена и поли(4-метил-1-пентен), и/или смеси полипропилена и полибутилена. Одним примером волокна для покровного полотна является полипропилен BMF изготовленный из полипропиленовой смолы "Escorene 3505G" от Exxon Corporation, имеющий сухой вес приблизительно 25 г/м2 и толщину волокна в диапазоне от 0,2 до 3,1 денье (в среднем, около 0,8 при измерении 100 волокон). Другим подходящим волокном является полипропиленовый/полипропиленовый BMF (изготовленный из смеси, содержащей 85 процент смолы "Escorene 3505G" и 15 процентов сополимера этилена/альфа-олефина "Exact 4023" также от Exxon Corporation), имеющий сухой вес приблизительно 25 г/м2 и среднюю толщину волокна около 0,8 денье. Подходящие материалы, выполненные по технологии спанбонд, представлены под торговыми наименованиями "Corosoft Plus 20", "Corosoft Classic 20" и "Corovin PP-S-14", от Corovin GmbH, Пайне, Германия и чесаный материал из полипропилена/вискозы, представленный под торговым наименованием "370/15", от J.W. Suominen OY, Накила, Финляндия.

[0067] Покровные полотна, применяемые в изобретении, в основном имеют очень мало волокон, выступающих с поверхности полотна после обработки, и следовательно обеспечивают гладкую внешнюю поверхность, см. патент США 6,041,782 (Angadjivand), патент США 6,123,077 (Bostock et al.), и публикацию WO 96/28216А (Bostock et al.).

Элементы респиратора

[0068] Один или несколько ремней, применяемые в системе крепления могут быть изготовлены из различных материалов, таких как термоотверждаемые каучуки, термопластичные эластомеры, скрепленные или сплетенные комбинации пучков нитей/резины, неэластичные скрепленные компоненты, и т.п.Один или несколько ремней могут быть изготовлены из эластичного материала, такого как эластичный скрепленный материал. Ремень предпочтительно может растягиваться более чем вдвое больше своей общей длины и возвращаться в свое исходное состояние. Ремень также может удлиняться в три или четыре раза относительно своей длины в исходном состоянии и может возвращаться в свое начальное состояние без вреда для него, когда растягивающие усилия отсутствуют. Таким образом, предел растяжения обычно составляет не менее чем две, три, или четыре длины ремня в исходном состоянии. Типично, один или несколько ремней имеют длину приблизительно от 20 до 30 см, ширину от 3 до 10 мм и толщину приблизительно от 0,9 до 1,5 мм. Один или несколько ремней могут проходить от первой стороны до второй в виде непрерывных ремней или ремень может иметь несколько частей, которые могут быть соединены друг с другом дополнительными застежками или пряжками. Например, ремень может иметь первую и вторую части, соединяемые друг с другом посредством застежки, которая может легко быть разъединена пользователем при снятии корпуса маски с лица. Пример ремня, который может быть использован совместно с настоящим изобретением, раскрыт в патенте США 6,332,465 (Xue et al.). Примеры застежек или крепежных механизмов, которые могут быть использованы для соединения одной или нескольких частей ремня между собой, раскрыты, например, в следующих патентах США 6,062,221 (Brostrom et al.), 5,237,986 (Seppala), и EP 1,495,785 A1 (Chien) и патентной публикации США 2009/0193628 А1 (Gebrewold et al.) и международной публикации WO 2009/038956 A2 (Stepan et al.).

[0069] Клапан выдоха может быть прикреплен к корпусу маски для облегчения выдувания выдыхаемого воздуха из внутреннего газового пространства. Применение клапана выдоха может повысить комфорт пользователя, благодаря быстрому удалению теплого влажного выдыхаемого воздуха из внутренней части маски. См., например, Патенты США 7,188,622, 7,028,689, и 7,013,895 (Martin et al.); 7,493,900, 7,428,903, 7,31 1, 104, 7, 1 17,868, 6,854,463, 6,843,248, и 5,325,892 (Japuntich et al.); 7,849,856 и 6,883,518 (Mittelstadt et al.); и RE 37,974 (Bowers). По сути, любой клапан выдоха, обеспечивающий подходящий перепад давления, и который может быть надлежащим образом прикреплен к корпусу маски, может применяться совместно с настоящим изобретением для быстрого вывода выдыхаемого воздуха из внутреннего газового пространства во внешнее газовое пространство.

Примеры

Пример 1

[0070] При изготовлении фильтрующей маски-респиратора согласно изобретению сухой вес волокна, составляющий от 300 до 500 грамм на квадратный метр (г/м2) был целенаправленно приближен к весу оболочки респиратора 3М 8210. Одну формующую матрицу с сеткой разместили на ленте конвейера выпуклой стороной вверх. Скрепляемое бикомпонентное волокно полиэтилена/полиэтилентерефталата Trevira™ номер 1.3 децитекс (dtex) на 6 миллиметров (мм) от Trevira GmbH, Хаттерсхайм, Германия было помещено в воздушную среду внутри формующей камеры. Воздух в камере протягивали через пористую сетку формующей матрицы для накопления волокон на внешней поверхности сетки. Накопленные сетке формующей матрицы волокна затем скрепили в печи. Полученный в результате чашеобразный продукт был достаточно однородным и имел гладкую, хорошо сформованную форму на нижней (вогнутой) стороне, которая контактировала с сеткой. После того, как волокна в полотне были скреплены в формующей матрице, сформованный продукт извлекли и выпуклую сторону полотна поместили на вогнутую сторону формующей матрицы и снова пропустили через печь. Полотно, полученное после второго прохода через печь, имело гладкую поверхность с обеих сторон, поскольку обе стороны были нагреты на сетке.

Пример 2

[0071] Выполняли процедуру из примера 1, но были выполнены две новые формующие матрицы, которые могут быть установлены друг на друга. Согласно этой технологии были получены хорошо сформованные гладкие поверхности с обеих сторон полотна и визуально равномерное распределение веса по всему полотну. Полученный в результате продукт представлял собой чашеобразный сформованный корпус маски, который можно надевать поверх носа и рта человека.

Примеры 3-7

[0072] Для формования чашеобразных продуктов различной однородности и упругости применяли множество волоконных смесей. Как было описано выше, первая смесь (Пример 3), состояла из 100% бикомпонентного скрепляемого волокна полиэтилена/полиэтилентерефталата Trevira™ номер 1.3 децитекс на 6 мм от Trevira GmbH, Хаттерсхайм, Германия. Это волокно хорошо прилегало к обеим поверхностям формующей матрицы и в результате позволило получить полотно с хорошей упругостью и низкой ворсистостью. Следующая смесь волокон (Пример 4) состояла из 100% бикомпонентного плавкого волокна полиэтилентерефталата с толщиной нити 6 денье на 38 мм Huvis™ от Huvis Corporation, Сеул, Республика Корея. Скопление этого волокна было хорошо сформовано, но позволило получить полотно, которому не хватало однородности и упругости, и которое обладало ворсистостью. Третья смесь волокон (Пример 5) состояла из 100% бикомпонентного скрепляемого волокна полиэтилентерефталата с толщиной нити 15 денье на 51 мм Huvis™. Это волокно позволило получить корпус фильтрующей маски-респиратора, обладающий чашеобразной конфигурацией с хорошей однородностью и исключительно хорошей упругостью с некоторой ворсистостью на вогнутой поверхности. Образец (Пример 6) также был изготовлен из соотношения 50/50 смесей бикомпонентного скрепляемого волокна полиэтилентерефталата Trevira™ 1.3 децитекс на 6 мм и соевого волокна Ecora™ от China Soybean Protein Fiber Co. Ltd, Цзянсу, Китай, и бикомпонентного скрепляемого волокна полиэтилена/полиэтилентерефталата Trevira™ 1.3 децитекс на 6 мм и бикомпонентного волокна с толщиной нити 6 денье на 38 мм от Huvis Corporation. Обе из этих смесей позволили получить хорошую однородность, упругость и форму с умеренной ворсистостью. Были изготовлены дополнительные образцы (Пример 7), содержащие 10% бикомпонентного скрепляемого волокна полиэтилена/полиэтилентерефталата Trevira™ 1.3 децитекс на 6 мм и несколько видов нескрепляемых волокон. Некоторые из этих образцов имели хорошую однородность и форму, но были очень ворсистыми, и им не хватало надлежащей упругости.

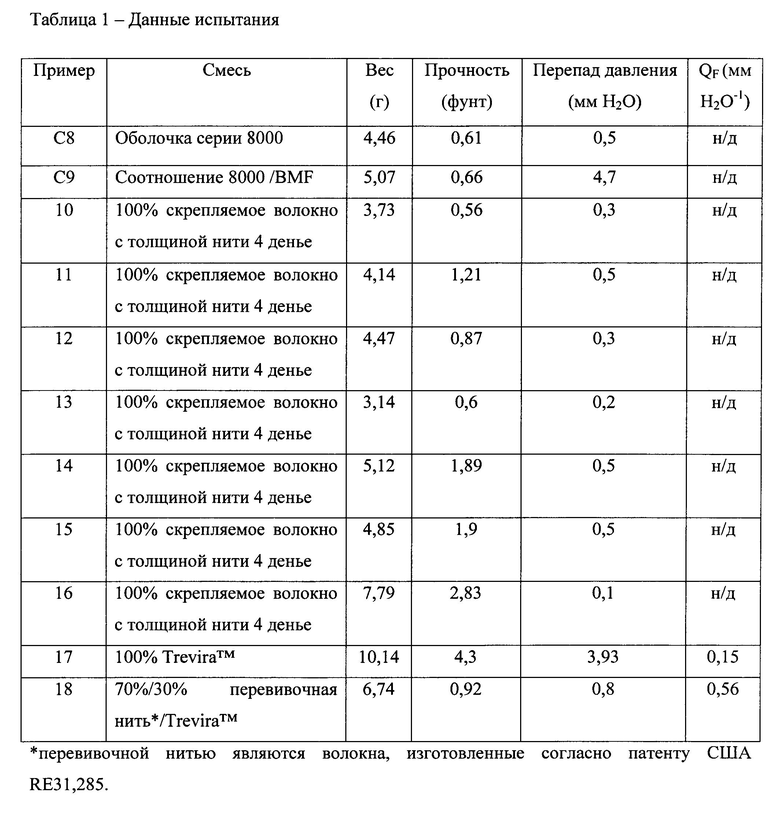

Примеры С8-18

[0073] Формующая матрица респиратора серии 3М 8000 была использована вместо формующей матрицы с сеткой, описанной в Примере 1, для изготовления ряда образцов, содержащих 100% бикомпонентного скрепляемого волокна полиэтилена/полиэтилентерефталата с толщиной нити 4 денье на 51 мм Tairilin™ от Nan Ya Plastics Corporation, Южная Каролина, США. Эти образцы испытывали на упругость и перепад давления, и сравнивали с существующей оболочкой серии 3М 8000 (Сравнительные примеры С8 и С9). Перепад давления и Коэффициент качества (QF) оценивали, как описано в патенте США 7,765,698 (Sebastian et al.).) В Таблице 1 приведены результаты этих испытаний.

[0074] Данные Таблицы 1 показывают, что продукты могут быть успешно изготовлены с применением способа согласно настоящему изобретению. Перепады давления в формованных оболочках согласно изобретению подобны перепадам давления в формообразующем слое коммерчески доступных формованных респираторов. Корпусы маски, изготовленные согласно изобретению, также имели хорошую прочность оболочки, т.е., прочность на смятие без дополнительной массы волокон. Пример 18 также показывает, что хорошие эксплуатационные качества могут быть достигнуты посредством оболочек, содержащих электрически заряженные волокна. Сформованный корпус маски, демонстрирующий хорошие фильтрующие свойства, может быть изготовлен в ходе одноэтапного процесса.

[0074] Данные Таблицы 1 показывают, что продукты могут быть успешно изготовлены с применением способа согласно настоящему изобретению. Перепады давления в формованных оболочках согласно изобретению подобны перепадам давления в формообразующем слое коммерчески доступных формованных респираторов. Корпусы маски, изготовленные согласно изобретению, также имели хорошую прочность оболочки, т.е., прочность на смятие без дополнительной массы волокон. Пример 18 также показывает, что хорошие эксплуатационные качества могут быть достигнуты посредством оболочек, содержащих электрически заряженные волокна. Сформованный корпус маски, демонстрирующий хорошие фильтрующие свойства, может быть изготовлен в ходе одноэтапного процесса.

Пример 19

[0075] Образцы содержащего частицы респиратора были изготовлены с использованием двух размеров частиц активированного угля и двух типов волокон. Частицы загружали в формующую камеру посредством самотечного устройства загрузки и размещали вместе с волокнами на сетке формующей матрицы. Содержащий уголь респиратор был изготовлен с использованием скрепляемого волокна Trevira™ и угля с размером частиц 60×150 меш. И частицы угля, и волокна в готовом продукте были равномерно распределены. Частицы также были сравнительно хорошо захвачены, однако, немного частиц осыпалось. Полотно было хорошо сформовано, было гладким на обеих поверхностях, и имело хорошую упругость.

Пример 20

[0076] Содержащий уголь респиратор был изготовлен с использованием бикомпонентного скрепляемого волокна Trevira™ номер 1.3 децитекс на 6 мм и угля с размером частиц 12×20 меш, как описано в Примере 19. Частицы были очень хорошо захвачены, но неравномерно распределены. Полотно было сформовано относительно хорошо, было очень упругим и имело некоторую ворсистость по кромке.

Пример 21

[0077] Содержащий уголь респиратор изготовленный, как описано в Примере 19, с использованием бикомпонентного скрепляемого волокна полиэтилентерефталата с толщиной нити 15 денье на 51 мм Huvis™ и активированного угля с размером частиц 60×150 меш. Частицы в этом респираторе были равномерно распределены, но не были хорошо захвачены. Полотно было хорошо сформовано, было очень упругим, и имело некоторую ворсистость по кромке.

Пример 22

[0078] Был изготовлен содержащий уголь образец респиратора, содержащий усиливающую термопластичную сетку. Этот способ осуществляли в несколько этапов. Сначала, слой бикомпонентного скрепляемого волокна Trevira™ 1.3 децитекс на 6 мм и уголь формовали на формующей матрице. Затем поверх волокнистого полотна помещали термопластичную сетку. Затем вторую формующую матрицу также помещали поверх сетки, и слоистый образец вместе с матрицей, расположенные между двумя слоями формующих матриц, пропускали через печь. Верхний фильтр формующей матрицы удаляли и помещали второй слой бикомпонентного скрепляемого волокна Trevira™ 1.3 децитекс на 6 мм и угля на матрицу. Верхну. формующую матрицу заменяли, и полотно пропускали через печь снова. Полученный в результате респиратор был чашеобразным продуктом с возможностью фильтрации твердых частиц и газообразных веществ.

[0079] Данное изобретение включает различные модификации и изменения, не выходящие за рамки его сути. Соответственно, данное изобретение не ограничивается вышеописанным и определяется признаками пунктов формулы и любыми их эквивалентами.

[0080] Данное изобретение может применяться по назначению при отсутствии любого элемента, отдельным образом не раскрытого в настоящей заявке.

[0081] Все вышеперечисленные патенты или патентные заявки, включая приведенные в разделе «Уровень техники», полностью включены в настоящий документ посредством ссылки. В случае противоречия или разночтения между раскрытием в таком включенном документе и вышеприведенным описанием, превалирует вышеприведенное описание.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сохраняющий форму респиратор, складываемый до плоского состояния | 2016 |

|

RU2702244C1 |

| Респиратор с захватным лепестком | 2015 |

|

RU2677088C1 |

| Респиратор в виде фильтрующей лицевой маски, содержащий основу маски с вытачкой | 2014 |

|

RU2638629C2 |

| Респиратор, содержащий полимерный сетчатый компонент, и способ его изготовления | 2015 |

|

RU2678376C2 |

| Оголовье респиратора | 2015 |

|

RU2666464C1 |

| Респиратор в виде фильтрующей лицевой маски со сложенными боковыми планками | 2013 |

|

RU2626934C2 |

| РЕСПИРАТОР, СКЛАДЫВАЕМЫЙ ДО ПЛОСКОГО СОСТОЯНИЯ | 2015 |

|

RU2664336C1 |

| Респиратор с клапаном, содержащим область захвата | 2015 |

|

RU2677082C2 |

| Респиратор в виде фильтрующей лицевой маски с приваренным индицирующим компонентом, скрытым в складке | 2013 |

|

RU2622826C2 |

| РЕСПИРАТОР В ВИДЕ ФИЛЬТРУЮЩЕЙ ЛИЦЕВОЙ МАСКИ С ПОВЫШЕННЫМ ТРЕНИЕМ ПО ПЕРИМЕТРУ | 2014 |

|

RU2649373C2 |

Настоящее изобретение относится к способу изготовления фильтрующей маски-респиратора. Способ изготовления фильтрующей маски-респиратора содержит следующие операции: обеспечение чашеобразной формующей матрицы 30; обеспечение формующей камеры 24, в которой находится формующая матрица 30 и в которую вводят свободные волокна 22 в воздух формующей камеры 24; накапливание 10 свободных волокон 22 на формующей матрице 30 в формующей камере 24 и скрепление 12 волокон друг с другом в точках пересечения волокон. Согласно способу изготавливают фильтрующую маску-респиратор, которая содержит корпус маски. Корпус маски содержит полотно, которое сформировано непосредственно на формующей матрице, и систему креплений. Таким образом, способ согласно изобретению имеет преимущество, позволяющее сократить этапы производственного процесса. Также волокна равномерно распределены по всему объему корпуса маски и, поскольку полотна не требуют резки во время производства респиратора, образуется меньше отходов. 2 н. и 19 з.п. ф-лы, 4 ил., 1 табл., 22 пр.

1. Способ изготовления фильтрующей маски-респиратора, содержащий:

(a) обеспечение чашеобразной формующей матрицы;

(b) обеспечение формующей камеры, в которой находится формующая матрица, и в которую вводят свободные волокна в воздух формующей камеры;

(c) накапливание свободных волокон на формующей матрице в формующей камере; и

(d) скрепление волокон друг с другом в точках пересечения волокон.

2. Способ по п. 1, отличающийся тем, что формующая матрица выполнена пористой, при этом накапливание волокон на формующей матрице в формующей камере осуществляют посредством втягивания воздуха из формующей камеры через формующую матрицу.

3. Способ по п. 1, отличающийся тем, что формующая матрица содержит средство для обеспечения удержания на формующей матрице волокон, контактирующих с формующей матрицей.

4. Способ по п. 3, отличающийся тем, что упомянутое средство включает текстурированную поверхность.

5. Способ по п. 3, отличающийся тем, что упомянутое средство включает ряд шипов.

6. Способ по п. 1, отличающийся тем, что формующая камера представляет собой отсек или замкнутое пространство.

7. Способ по п. 6, отличающийся тем, что формующая камера содержит прозрачный участок для обеспечения видимости формующей матрицы.

8. Способ по п. 1, отличающийся тем, что упомянутое скрепление волокон создает корпус маски, при этом способ дополнительно содержит прикрепление системы креплений к корпусу маски.

9. Способ по п. 8, отличающийся тем, что волокна равномерно распределяют по всему объему корпуса маски.

10. Способ по п. 1, в котором дополнительно удаляют из формующей камеры излишние свободные волокна.

11. Способ по п. 10, в котором дополнительно повторно вводят в формующую камеру излишние свободные волокна.

12. Способ по п. 1, в котором дополнительно помещают заранее изготовленное волокнистое полотно на формующую матрицу перед скреплением.

13. Способ по п. 1, в котором допонительно помещают заранее изготовленное волокнистое полотно на формующую матрицу после скрепления.

14. Способ по п. 1, в котором на формующей матрице формируют более одного волокнистого полотна, при этом упомянутые несколько полотен скрепляют друг с другом по периметру.

15. Способ по п. 1, отличающийся тем, что используют последовательно две или более формующие камеры для изготовления двух или более изготавливаемых на месте формования волокнистых полотен, расположенных одно поверх другого.

16. Фильтрующая маска-респиратор, содержащая:

(a) корпус маски, содержащий по меньшей мере одно полотно, сформированное непосредственно на формующей матрице; и

(b) систему креплений, прикрепленную к корпусу маски.

17. Респиратор по п. 16, в котором волокна равномерно распределены в сформированном непосредственно на формующей матрице полотне корпуса маски.

18. Респиратор по п. 16, в котором полотно, сформированное непосредственно на формующей матрице, является по меньшей мере одним из формообразующего слоя, фильтрующего слоя и покровного полотна.

19. Респиратор по п. 16, в котором полотнами, сформированными непосредственно на формующей матрице, являются формообразующий слой и фильтрующий слой.

20. Респиратор по п. 18 или 19, в котором фильтрующий слой содержит нетканые волокна и активированный уголь.

21. Респиратор по п. 16, в котором сформированное непосредственно на формующей матрице полотно содержит скрепленные термическом способом штапельные волокна и электрически заряженные микроволокна.

| US 5307796 A, 03.05.1994 | |||

| Неопорожняющийся сифон для перекачки жидкостей | 1947 |

|

SU74509A1 |

| US 20090078266 A1, 26.03.2009 | |||

| US 6923182 B2, 02.08.2005 | |||

Авторы

Даты

2015-10-10—Публикация

2012-12-06—Подача