Заявляемое изобретение относится к области машиностроения, а именно к центробежным лопаточным машинам, включающим преимущественно вентиляторы, нагнетатели и радиальные компрессоры.

Центробежные лопаточные машины (ЦЛМ) хорошо известны, например, традиционная конструкция центробежного компрессора включает радиальное лопаточное колесо и охватывающий это колесо корпус с каналами для подвода и отвода сжимаемой среды. При этом лопаточное колесо со спрягаемыми каналами в корпусе представляет собой одну ступень сжатия, а для получения более высоких давлений используют многоступенчатые схемы. Данные машины обладают определенными достоинствами, например, центробежные компрессоры имеют высокий ресурс и практически полностью исключают присутствие продуктов износа или смазки в сжимаемой среде; они компактны и дают наибольшую производительность.

Однако центробежные компрессоры имеют весьма существенный недостаток, а именно: ограниченное промышленное применение для сжатия газов в диапазонах средних и, тем более, малых расходов - в этих условиях, для сохранения приемлемых размеров межлопаточных каналов необходимо существенно уменьшать диаметр рабочих колес. Соответственно для получения достаточной степени повышения давления следует повышать частоту их вращения, которая при малых расходах может достигать 100 тыс. об/мин и более. Привод таких агрегатов требует применения дорогостоящих повышающих редукторов или специальных высокоскоростных электродвигателей, то есть малоразмерные лопаточные ступени не могут прямо подключаться к сетевым асинхронным электродвигателям и работать при частоте вращения не более 3000-6000 об/мин, как поршневые или роторные компрессоры. Поэтому в области малых расходов с давлениями выше 30 кПа повсеместно используются поршневые и роторные машины.

Известна центробежная лопаточная машина - центробежный компрессор (см. патент RU 2439378, МПК F04D 29/08, опубликован 10.01.2012), содержащая установленный в корпусе вал с рабочими колесами, диск думмиса, наружная поверхность которого выполнена ступенчатой, и охватывающую его втулку думмиса. Наружная поверхность диска думмиса выполнена цилиндрической, состоящей из участков различных диаметров с образованием на наружной цилиндрической поверхности диска думмиса выступа, а на внутренней поверхности втулки думмиса размещены лабиринтные гребешки и выполнена проточка, ответная выступу диска думмиса.

Известная центробежная лопаточная машина обеспечивает повышение КПД путем уменьшения объемных потерь и затраченной работы сжатия центробежного компрессора путем снижения протечек через лабиринтное уплотнение думмиса, но оно очень в малой степени может повлиять на устранение указанного выше недостатка ЦЛМ, а именно: ограниченное промышленное применение для сжатия газов в диапазонах средних и, тем более, малых расходов.

Известна центробежная лопаточная машина - центробежный компрессор (см. патент RU 2428589, МПК F04D 17/08, опубликован 10.09.2011) содержащая корпус с входным и выходным патрубками, ротор, статорные элементы, всасывающую и нагнетательную камеры. Во входном патрубке перед всасывающей камерой установлен завихритель потока газа, выполненный в виде соосного с входным патрубком кольца, внутри которого размещены профилированные лопатки, закрепленные с одной стороны на кольце, а с другой стороны скрепленные между собой посредством конической обечайки (диффузора), при этом конструкция завихрителя выполнена со следующими параметрами:

количество лопаток 5-7 штук,

угол лопатки на входе 0-5°,

угол лопатки на выходе не более 45° к оси завихрителя, угол раскрытия конической обечайки (диффузора) 5°±20,

отношение площади конической обечайки (диффузора) к проходному сечению завихрителя 0,4-0,6.

Известный центробежный компрессор обеспечивает равномерность полей скорости и давления потока газа в его проточном тракте при оптимальных габаритах всасывающей камеры. Установка дополнительных элементов в проточные части всасывающей камеры, с целью получения устойчивости работы машины на меньших расходах, имеет те недостатки, что увеличивается сопротивление на входе в рабочее колесо и сужается общий диапазон экономичной работы компрессора.

Известна центробежная лопаточная машина (см. патент JP 2001329996, МПК F04D 27/00; F04D 29/46, опубликован 30.11.2001), имеющая ось вращения, рабочее колесо, установленное на оси вращения, корпус, вмещающий рабочее колесо, регулируемый диффузор, соединенный с выходом рабочего колеса, и спиральную камеру, соединенную с выходом диффузора, обеспечивающая сжатие текучей среды под воздействием центробежной силы, возникающей при вращении рабочего колеса.

Известная центробежная лопаточная машина обеспечивает расширение рабочего диапазона за счет применения регулирующего механизма, такого как регулируемый диффузор. Недостатком известной центробежной лопаточной машины является ее экономическая неэффективность, поскольку регулируемый диффузор требует сложного приводного устройства.

Известна центробежная лопаточная машина (см. патент RU 2419731, МПК F04D 29/46, опубликован 27.05.2011), содержащее ось вращения, рабочее колесо с лопатками, установленное на оси вращения, корпус с входной всасывающей камерой и выходной нагнетательной камерой, вмещающий рабочее колесо, диффузор, вход которого соединен с выходом рабочего колеса, а выход с нагнетательной камерой в форме спирали, обеспечивающей сжатие текучей среды под воздействием центробежной силы, возникающей при вращении рабочего колеса. Центробежная лопаточная машина содержит разделительный элемент, разделяющий проходной канал в секции диффузора и в секции спиральной камеры на несколько каналов в направлении движения текучей среды, с образованием проходного канала со стороны ступицы и проходного канала со стороны бандажа. Машина содержит также регулятор расхода, обеспечивающий при низком расходе текучей среды, сжатой рабочим колесом, уменьшение расхода текучей среды в проходном канале со стороны бандажа и высокий расход текучей среды в проходном канале со стороны ступицы, а при высоком расходе текучей среды, сжатой рабочим колесом, обеспечивающий протекание текучей среды и в проходном канале со стороны бандажа, и в проходном канале со стороны ступицы без уменьшения расхода текучей среды в проходном канале со стороны бандажа.

Известная центробежная лопаточная машина имеет довольно широкий рабочий диапазон, эффективна с экономической точки зрения и обладает высокой надежностью в отношении устойчивой работы. В машине, с целью получения более устойчивой работы на малых расходах, предложено устройство внутренней частичной рециркуляции потока по схеме «с выпуска-на всас», при этом сжимаемая среда, направляемая обратно через встроенный регулятор расхода по проходному каналу во всасывающую камеру, отбирается непосредственно за рабочим колесом из диффузора, а не после выходного патрубка машины, как это обычно делается в схемах с внешней рециркуляцией. Основными недостатками этой машины являются: низкая эффективность при ее использовании по большей части времени только в режимах средней и, тем более, малой производительности; практическая сложность создания многоступенчатых вариантов для получения более высокого напора.

Известна центробежная лопаточная машина (см. авт. свид. SU 91762, МПК F04D 1/04, F04D 29/44, опубликовано 01.01.1951), содержащая ось вращения, рабочее колесо с лопатками, установленное на оси вращения и размещенное в корпусе с проходными каналами, входным и выходным патрубками. Корпус радиально разделен на несколько образованных радиальными перегородками секторов, каждый из которых включает всасывающую камеру и нагнетательную камеру. При этом вход всасывающей камеры первого сектора соединен с входным патрубком, выход каждой нагнетательной камеры, вплоть до предпоследнего сектора, соединен проходным каналом с всасывающей камерой последующего по направлению вращения оси сектора, а выход нагнетательной камеры последнего сектора соединен с выходным патрубком. Известная центробежная лопаточная машина имеет многократный парциальный подвод, что более эффективно в сравнении с обычным однократным подводом, так как в этом случае одновременно работают все межлопаточные каналы рабочего колеса. Такая центробежная лопаточная машина, используемая, например, в качестве насоса или нагнетателя, имеет то преимущество, что ее можно применять при меньшей производительности, сохраняя достаточно большой внешний диаметр рабочего колеса. За счет увеличения количества ступеней вокруг рабочего колеса можно значительно развить его диаметр, что, с одной стороны, позволяет понизить частоту вращения (можно использовать привод от асинхронного электродвигателя), а с другой - существенно уменьшить производительность машины, поддерживая при этом достаточную скорость в межлопаточных каналах.

Недостатком известной центробежной лопаточной машины является ее низкая эффективность при использовании в качестве нагнетателя для сжатия газовой среды.

Этот недостаток обусловлен следующим: в момент перехода межлопаточных каналов рабочего колеса из последнего сектора в первый сектор достигается наибольшая разность давлений между объемами переходящих каналов и камерами первого сектора, то есть, все межлопаточные каналы последовательно переносят заряд сжатого газа обратно в первый сектор; поэтому сжатый газ из каждого переходящего канала под действием разности давлений выбрасывается как в нагнетательную, так и во всасывающую камеру первого сектора навстречу входящему в машину потоку - этот встречный выброс сжатого и нагретого газа тормозит и нарушает процесс всасывания.

Данный негативный эффект существенно снижает напор и приводит к потере части работы сжатия данной машины. Испытания показывают, что известная центробежная лопаточная машина фактически работает как вихревой компрессор: с потерей расхода и низкими параметрами экономичности.

Известна центробежная лопаточная машина (см. патент RU 138953, МПК F04D 17/08, F04D 29/44, опубликован 27.03.2014), совпадающая с настоящим техническим решением по наибольшему числу существенных признаков и принятая за прототип. Известная центробежная лопаточная машина-прототип содержит ось вращения, по меньшей мере, одно рабочее колесо с лопатками, установленное на оси вращения и размещенное в корпусе по меньшей мере с одним проходным каналом, входным и выходным патрубками. Корпус радиально разделен по меньшей мере на два сектора, образованных перегородками с разделительными перемычками, перекрывающими по меньшей мере один межлопаточный канал, каждый сектор включает всасывающую камеру и нагнетательную камеру. Вход всасывающей камеры первого сектора соединен с входным патрубком, выход каждой нагнетательной камеры, вплоть до предпоследнего сектора, соединен проходным каналом с всасывающей камерой последующего по направлению вращения оси сектора, а выход нагнетательной камеры последнего сектора соединен с выходным патрубком. Сопрягаемые поверхности разделительных перемычек перегородок и рабочего колеса содержат уплотнения бесконтактного или контактного типа.

Известная центробежная лопаточная машина-прототип имеет развитые перемычки с уплотнениями между секторами, которые могут быть расположены оптимальным образом с точки зрения получения наиболее эффективных напорно-расходных характеристик машины. В частности, перемычки между камерами первого и последнего сектора могут быть расположены по фазе таким образом, что при обратном переходе каждого межлопаточного канала, сжатый газ будет выбрасываться из канала в нагнетательную камеру первого сектора, и уже после сброса давления каждый переходящий канал будет сообщаться с всасывающей камерой первого сектора. Таким образом, всасывающая камера первого сектора уже не будет запираться выбросом встречного потока. Поэтому центробежная лопаточная машина-прототип может обеспечивать достаточно хорошие расходные характеристики в сочетании с высокой противопомпажной устойчивостью, что обусловлено возможностью обратного переноса сжатых газов из последнего сектора в первый сектор. Недостатком машины-прототипа является ее пониженная экономичность из-за бесполезных потерь работы сжатия, а также вредного дополнительного подогрева сжимаемых газов, что происходит при циклическом сбросе сжатого газа через выходные сечения межлопаточных каналов обратно в первый сектор. Этот недостаток возрастает с увеличением количества секторов, так как повышение давления газа в последнем секторе ведет к росту указанных потерь энергии.

Задачей настоящего технического решения являлась разработка такой центробежной лопаточной машины, которая бы при сжатии газовой среды имела более высокую экономичность и для ее привода требовалась бы меньшая удельная мощность.

Поставленная задача решается тем, что центробежная лопаточная машина включает ось вращения, по меньшей мере одно рабочее колесо с лопатками, установленное на оси вращения и размещенное в корпусе по меньшей мере с одним проходным каналом, входным и выходным патрубками. Корпус радиально разделен по меньшей мере на два сектора, образованных перегородками с разделительными перемычками, перекрывающими по меньшей мере один межлопаточный канал, каждый сектор включает всасывающую камеру и нагнетательную камеру. Вход всасывающей камеры первого сектора соединен с входным патрубком, выход каждой нагнетательной камеры, вплоть до предпоследнего сектора, соединен проходным каналом с всасывающей камерой последующего по направлению вращения оси сектора, а выход нагнетательной камеры последнего сектора соединен с выходным патрубком. Сопрягаемые поверхности разделительных перемычек перегородок и рабочего колеса содержат уплотнения бесконтактного или контактного типа. Новым в центробежной лопаточной машине является выполнение в корпусе разгрузочного канала между всасывающими камерами последнего и первого секторов, при этом один конец разгрузочного канала сообщается с атмосферой или эжектором, установленным во входном патрубке, а второй конец разгрузочного канала сообщается поочередно с межлопаточными каналами рабочего колеса.

Второй конец разгрузочного канала может сообщаться поочередно с межлопаточными каналами рабочего колеса через окно, выполненное в разделительной перемычке перегородки между всасывающими камерами первого и последнего сектора.

Второй конец разгрузочного канала может сообщаться поочередно с межлопаточными каналами рабочего колеса через дополнительные сквозные каналы, выполненные по окружности в теле рабочего колеса вблизи его внутреннего диаметра под острым углом к его плоскости в направлении, противоположном направлению вращения рабочего колеса.

Второй конец разгрузочного канала может содержать аэродинамическую решетку, которая позволяет разделять импульсный выброс рабочей среды межлопастного канала и отводить части выброса в зоны с разными уровнями давления, например, часть выброса с большей энергией направить в эжектор для увеличения напора на входе первого сектора.

Второй конец разгрузочного канала может содержать дроссельное устройство для ручного или автоматического регулирования интенсивности сброса сжатой рабочей среды.

Между входным патрубком и всасывающей камерой первого сектора может быть размещен эжектор, сообщающийся с разгрузочным каналом машины.

Корпус центробежной лопаточной машины может быть радиально разделен на несколько секторов, образованных перегородками с разделительными перемычками.

Секторы корпуса могут иметь одинаковые размеры по центральным углам или могут иметь различные размеры по центральным углам.

В корпусе центробежной лопаточной машины могут быть расположены два или более рабочих колеса с лопатками.

В центробежной лопаточной машине по меньшей мере один проходной канал может быть снабжен охладителем или иметь обдуваемое оребрение.

Центробежная лопаточная машина может содержать по меньшей мере один встроенный между секторами выносной охладитель.

По меньшей мере нагнетательная камера одного сектора корпуса может быть выполнена спиральной формы, но могут иметь спиральную форму (в виде начальной части спирали) и нагнетательные камеры всех секторов.

Всасывающая камера и/или нагнетательная камера по меньшей мере одного сектора корпуса может включать лопаточный направляющий аппарат (лопаточные направляющие аппараты могут быть регулируемые и нерегулируемые).

Лопатки рабочего колеса могут быть выполнены радиальными или изогнутыми как по направлению вращения оси (загнутые вперед), так и в направлении, противоположном направлению вращения оси (загнутые назад).

Центробежная лопаточная машина может быть выполнена в виде нагнетателя или в виде компрессора, или в виде вентилятора, или в виде насоса.

Всасывающая и нагнетательная камеры одного сектора могут быть радиально смещены одна относительно другой по ходу вращения рабочего колеса.

В настоящей центробежной лопаточной машине сопрягаемые поверхности разделительных перемычек перегородок и рабочего колеса содержат уплотнения бесконтактного или контактного типа, так как основные протечки сжимаемой рабочей среды происходят в зазорах между сопрягаемыми цилиндрическими поверхностями дисков рабочего колеса и всасывающих и, особенно, нагнетательных камер последних секторов. Например, может быть применено точечно-лабиринтное уплотнение изотропного типа, которое в общем виде представляет собой сетевую нарезку из густо расположенных малоразмерных каверн и выступов, выполняемых на сопрягаемых поверхностях вместо традиционных продольных поясков и канавок. В данной центробежной лопаточной машине точечно-лабиринтное уплотнение будет иметь следующий вид: сетевая нарезка наносится по внешнему и внутреннему диаметрам покрывающего и рабочего дисков рабочего колеса, а сопрягаемые с ними цилиндрические поверхности разделительных перемычек перегородок секторов имеют покрытие из более мягкого, например, полимерного материала, что позволяет сопрягать поверхности с малыми зазорами и обеспечивать низкий уровень протечек.

Расположенные по окружности секторы, содержащие всасывающую и нагнетательную камеры, представляют собой последовательные напорные ступени. Поэтому, в отличие от традиционных конструкций многоступенчатых центробежных компрессоров, где каждая ступень включает отдельные рабочее колесо и спиральный корпус, настоящая центробежная лопаточная машина содержит несколько напорных ступеней на каждом рабочем колесе. При этом между секторами-ступенями сжимаемая рабочая среда может отводиться на внешнее охлаждение. Для повышения давления, на общем приводном валу может устанавливаться два и более рабочих колеса, с соответствующими всасывающими и нагнетательными камерами секторов корпуса.

Если сравнивать параметры настоящей секторной центробежной лопаточной машины с одноступенчатым нагнетателем, который содержит аналогичное по размерам колесо, установленное в традиционном спиральном корпусе (улитке), то при равной частоте вращения секторная центробежная лопаточная машина имеет большую степень повышения давления при существенно более низком расходе сжимаемой газовой среды. Приближенно разница в расходах будет определяться степенью порциальности, то есть отношением площади входа межлопаточных каналов, сопрягаемых с всасывающей камерой первого сектора, к общей площади входа всех межлопаточных каналов рабочего колеса.

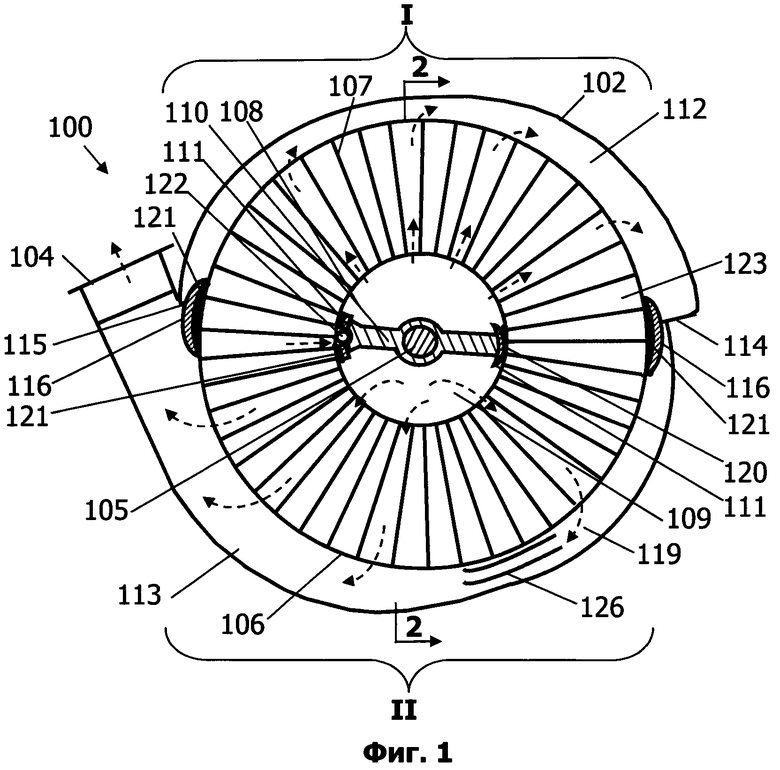

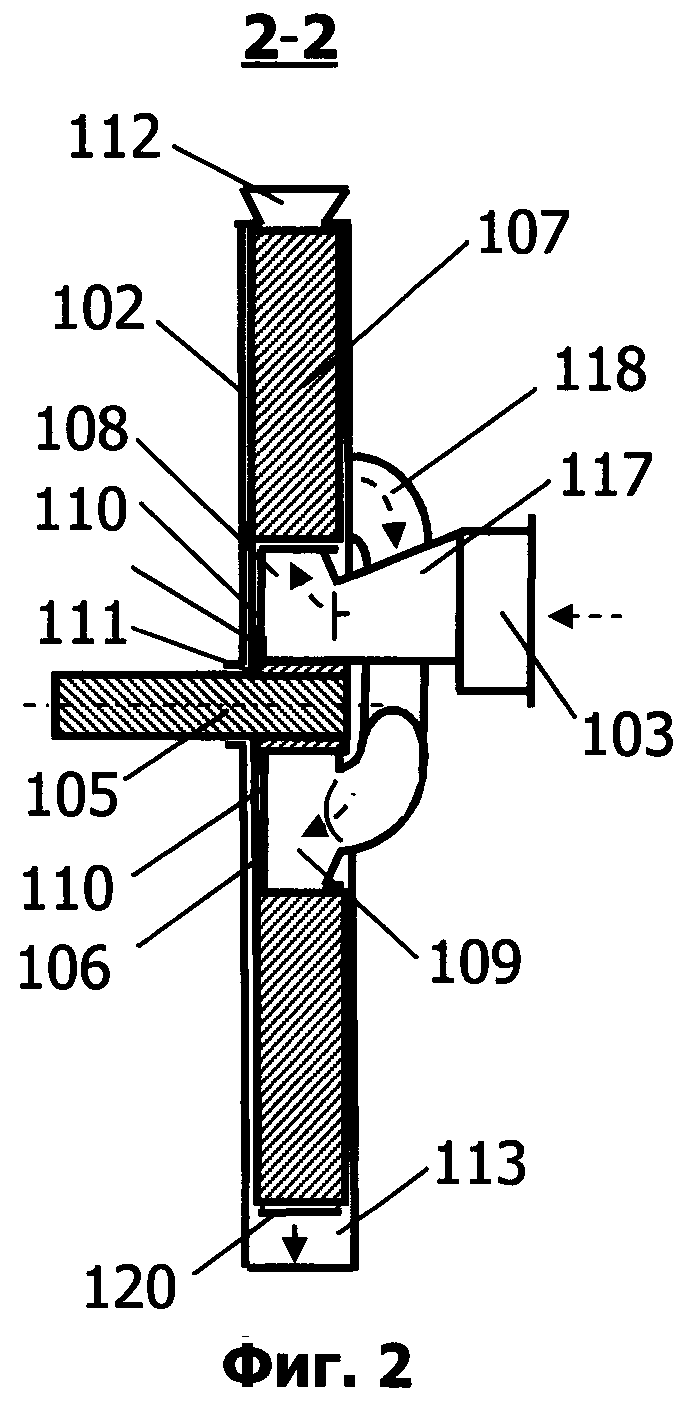

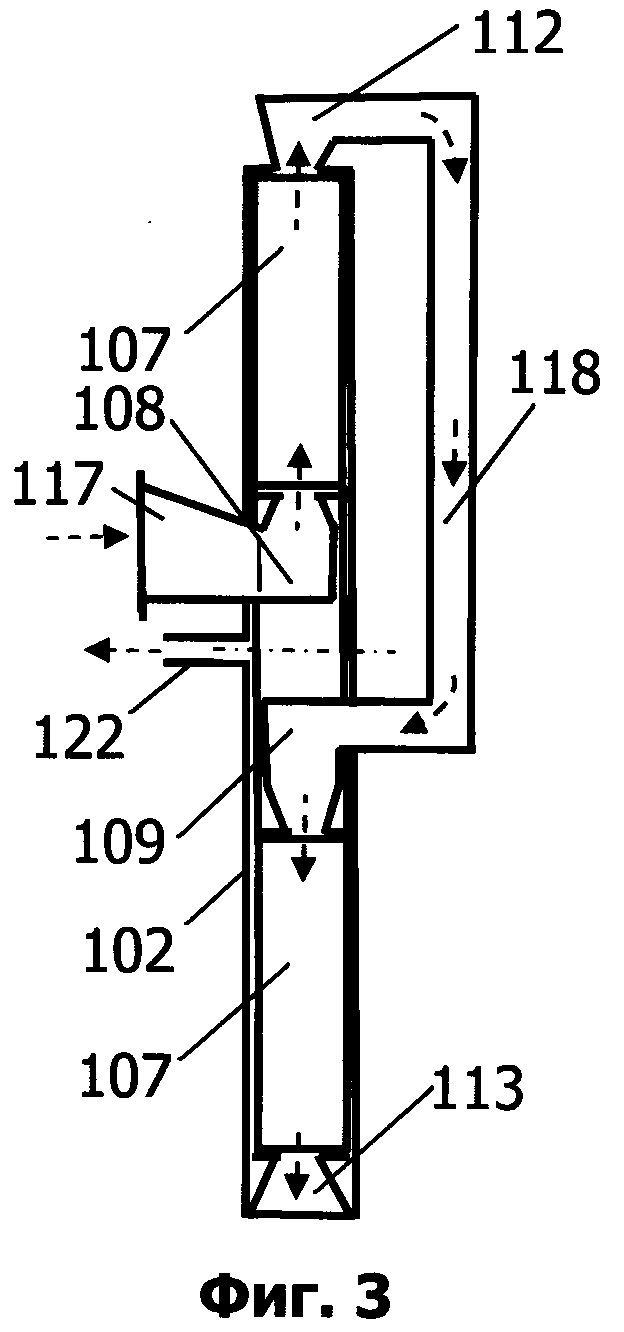

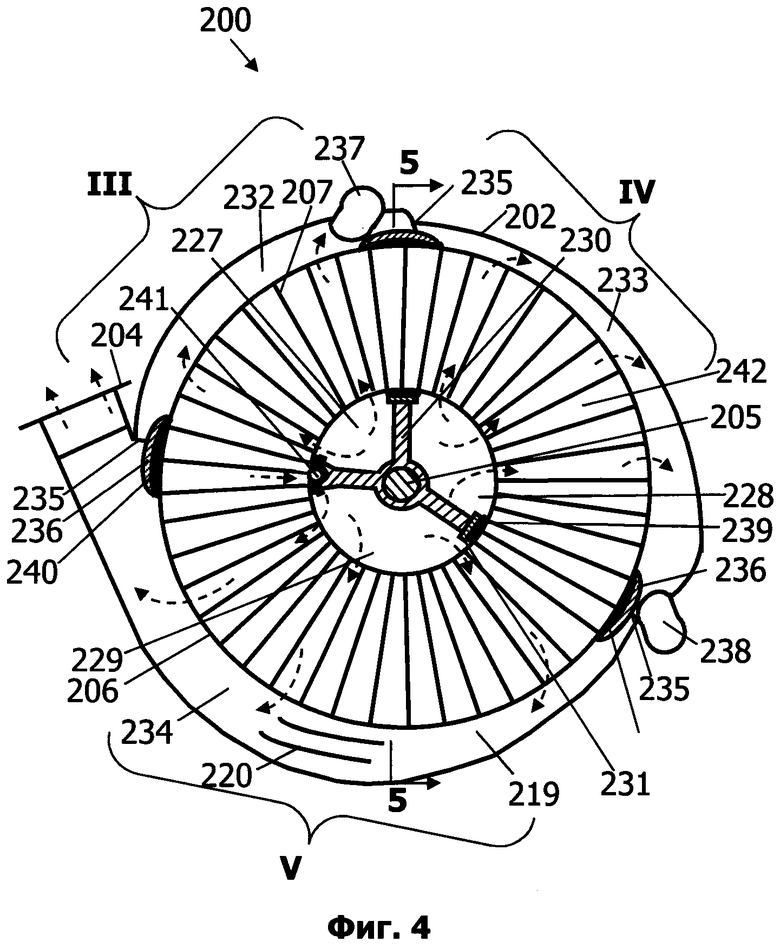

Настоящая центробежная лопаточная машина поясняется чертежом, где

на фиг. 1 показано первое воплощение центробежной лопаточной машины в поперечном разрезе;

на фиг. 2 изображен продольный разрез по оси центробежной лопаточной машины по 2-2, изображенной на фиг. 1;

на фиг. 3 схематическое изображение движения рабочей среды в настоящей лопаточной машине;

на фиг. 4 показано второе воплощение центробежной лопаточной машины в поперечном разрезе;

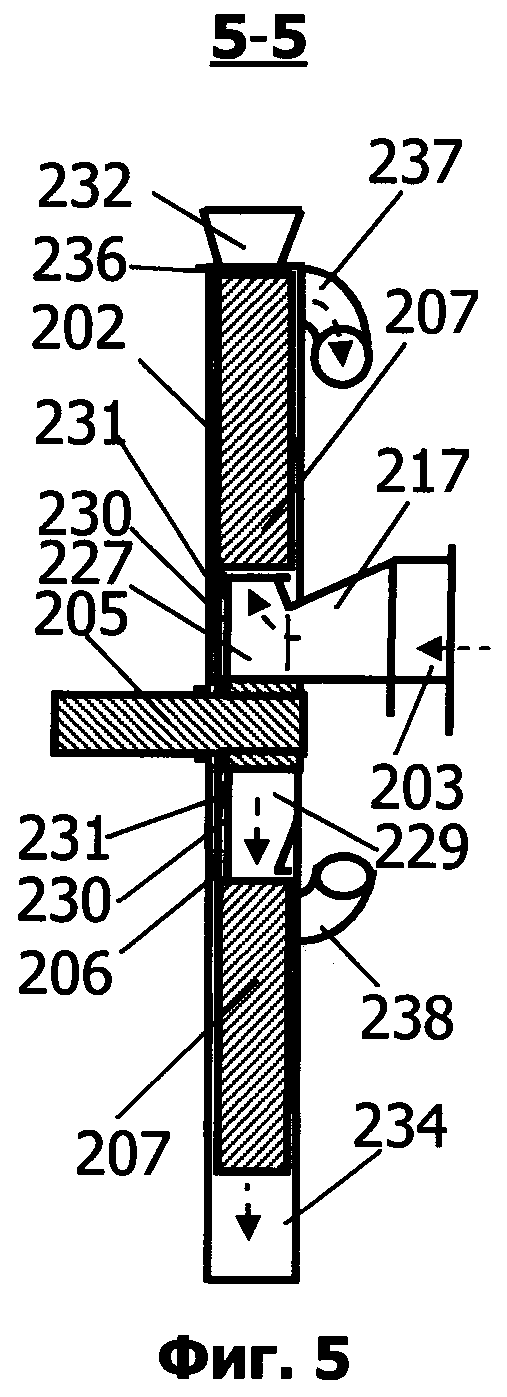

на фиг. 5 изображен продольный разрез по оси центробежной лопаточной машины по 5-5, изображенной на фиг. 4;

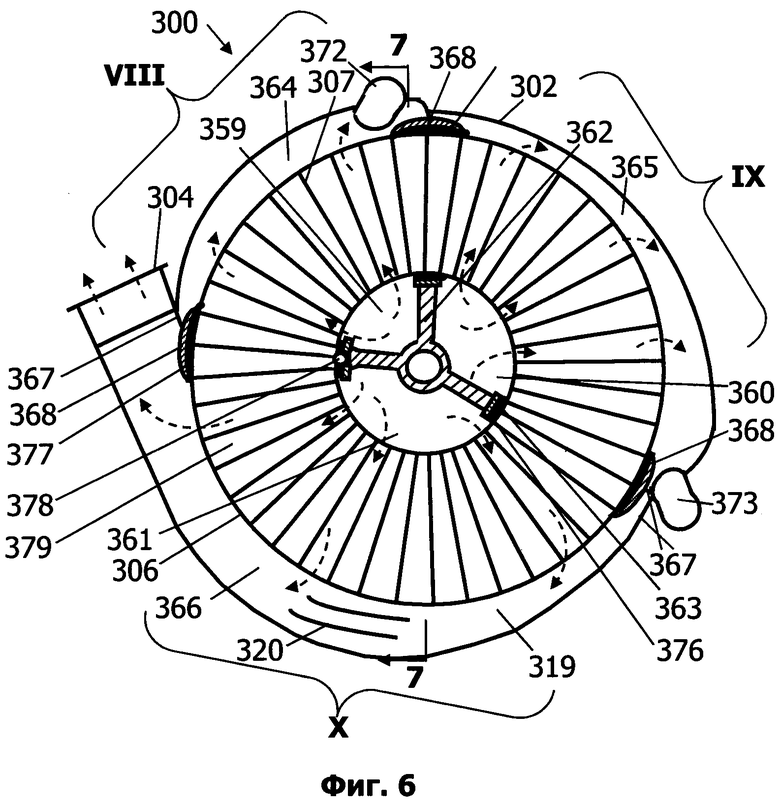

на фиг. 6 показано третье воплощение центробежной лопаточной машины в поперечном разрезе;

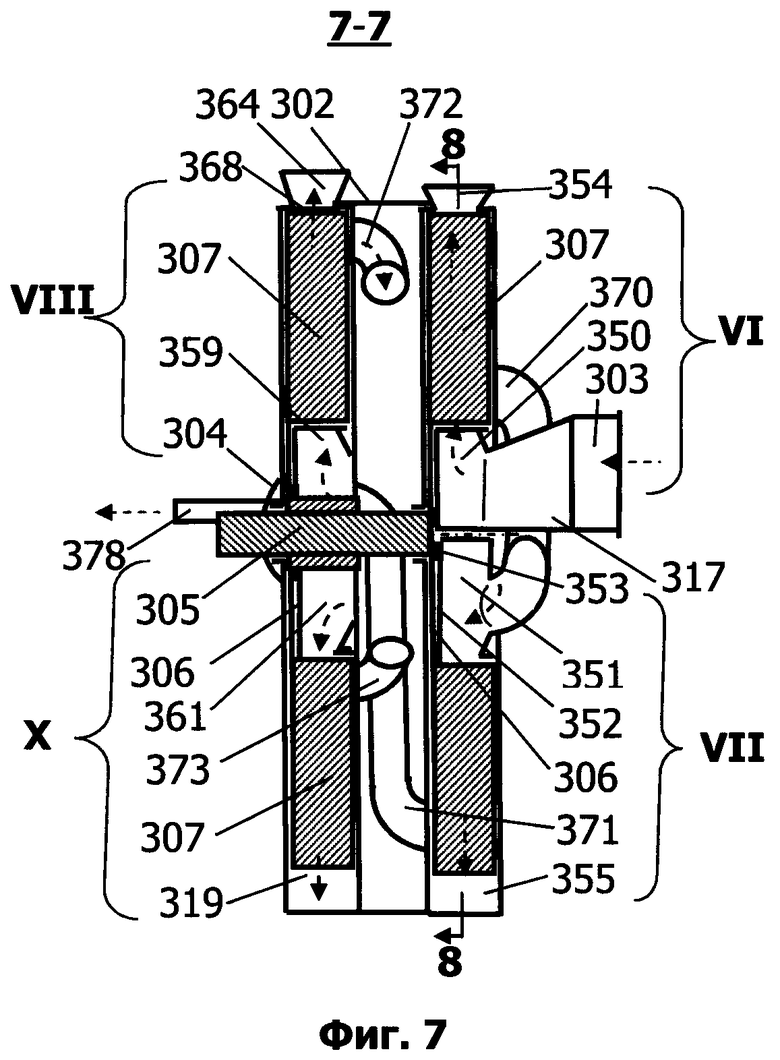

на фиг. 7 изображен продольный разрез по оси центробежной лопаточной машины по 7-7, изображенной на фиг. 6;

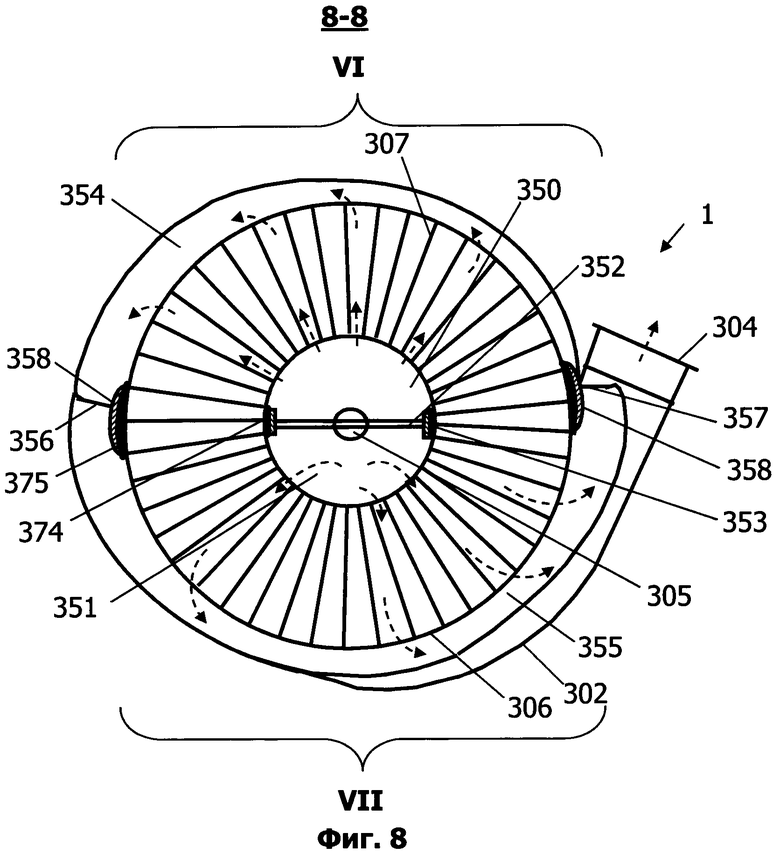

на фиг. 8 показан продольный разрез по 8-8 центробежной лопаточной машины, изображенной на фиг. 6;

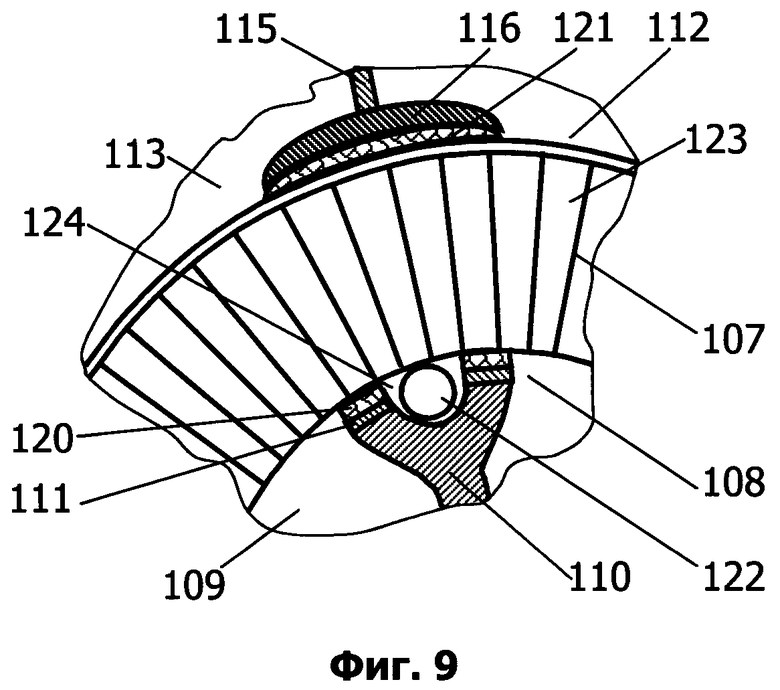

на фиг. 9 изображен в поперечном разрезе участок корпуса с рабочим колесом и окном, выполненным в разделительной перемычке перегородки между всасывающими камерами первого и последнего сектора;

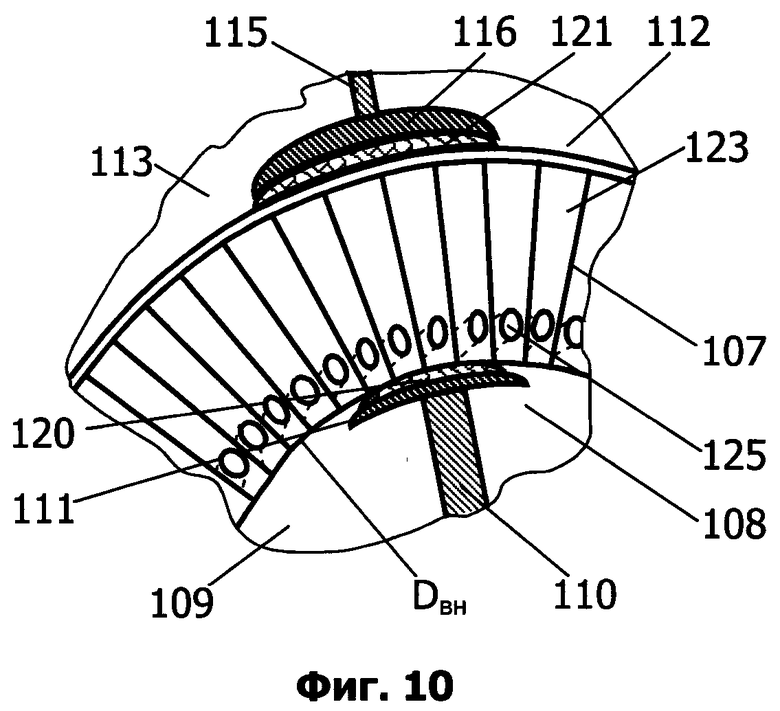

на фиг. 10 показан в поперечном разрезе участок корпуса с рабочим колесом и дополнительными сквозными каналами, выполненными по окружности в теле рабочего колеса вблизи его внутреннего диаметра;

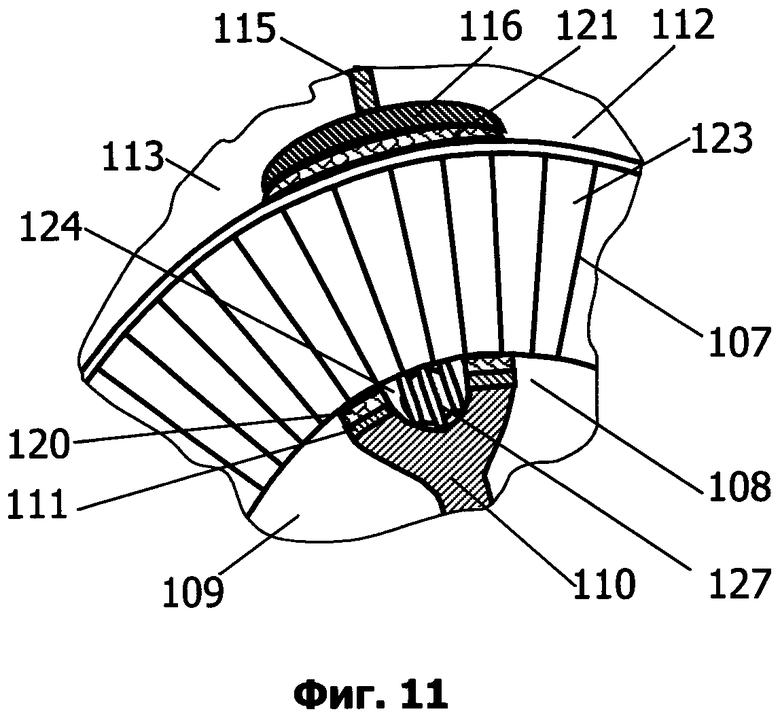

на фиг. 11 изображен в поперечном разрезе участок корпуса с рабочим колесом и аэродинамической решеткой во втором конце разгрузочного канала.

Настоящая центробежная лопаточная машина 100 по одному из воплощений изобретения (см. фиг. 1-3) содержит корпус 102, снабженный входным патрубком 103 и выходным патрубком 104. В корпусе 102 установлено на оси 105 вращения рабочее колесо 106 с ориентированными в осевом направлении лопатками 107. Корпус 102, например, радиально разделен по меньшей мере на два сектора I и II, включающие соответственно всасывающие камеры 108, 109, образованные перегородками 110 с разделительными перемычками 111, нагнетательные камеры 112, 113, образованные перегородками 114, 115 с разделительными перемычками 116. Входной патрубок 103 соединен, например, через конфузор 117 с входом первой всасывающей камеры 108. Выход первой по ходу рабочего колеса 106 нагнетательной камеры 112 соединен проходным каналом 118 с последующей по ходу рабочего колеса 106 второй всасывающей камерой 109. За диффузором 119 выход второй нагнетательной камеры 113 соединен с выходным патрубком 104. Сопряженные поверхности разделительных перемычек 111, 116 и рабочего колеса 106 содержат соответственно уплотнения 120, 121 бесконтактного или контактного типа. В корпусе 102 (см. фиг. 3) выполнен разгрузочный канал 122, расположенный между всасывающими камерами 108, 109, причем один конец разгрузочного канала 122 сообщен с атмосферой или эжектором (на чертеже не показан), устанавливаемом во входном патрубке 103, а второй конец разгрузочного канала 122 размещен в корпусе 102 с возможностью поочередного сообщения с межлопаточными каналами 123 рабочего колеса 106. По одному варианту выполнения (см. фиг. 9) второй конец разгрузочного канала 122 может сообщаться поочередно с межлопаточными каналами 123 рабочего колеса 106 через окно 124, выполненное в разделительной перемычке 111 перегородки 110 между всасывающими камерами 108, 109. По другому варианту выполнения (см. фиг. 10) второй конец разгрузочного канала 122 может сообщаться поочередно с межлопаточными каналами 123 рабочего колеса 106 через дополнительные сквозные каналы 125, выполненные по окружности в теле рабочего колеса 106 вблизи его внутреннего диаметра DBH под острым углом к его плоскости в направлении, противоположном направлению вращения рабочего колеса 106. Сквозные каналы 125 могут быть сориентированы под любым углом относительно радиуса рабочего колеса 106 и расположены с противоположных сторон межлопаточных каналов 123 относительно поперечного сечения рабочего колеса 106, например в шахматном порядке. Секторные всасывающие камеры 108, 109 и нагнетательные камеры 112, 113 могут включать устройства, направляющие рабочую среду, например лопаточный направляющий аппарат в виде лопаток 126. Второй конец разгрузочного канала 122 может содержать аэродинамическую решетку 127 (см. фиг. 11). Вторую (конечную) нагнетательную камеру 113 обычно выполняют спиральной формы (в виде улитки). Лопатки 107 рабочего колеса 106 показаны на фиг. 1 радиальными, но могут быть выполнены изогнутыми по направлению вращения рабочего колеса 106 или в противоположном направлении.

Настоящая центробежная лопаточная машина 200 по другому воплощению изобретения (см. фиг. 4-5) содержит корпус 202, снабженный входным патрубком 203 и выходным патрубком 204. В корпусе 202 установлено на оси 205 вращения рабочее колесо 206 с радиальными лопатками 207. Корпус 202 может содержать конфузор 217 и диффузор 219, а также может иметь устройства, направляющие рабочую среду, например, в виде лопаток 220. Корпус 202 разделен на три сектора III, IV и V, содержащие соответственно расположенные по кругу всасывающие камеры 227, 228 и 229, образованные радиальными перегородками 230 с разделительными перемычками 231 радиальных перегородок 230, и расположенные по кругу нагнетательные камеры 232, 233 и 234 образованные радиальными перегородками 235 с разделительными перемычками 236. Входной патрубок 203 соединен, например, через конфузор 217 с входом первой всасывающей камеры 227. Выход первой по ходу рабочего колеса 206 нагнетательной камеры 232 соединен проходным каналом 237 с последующей по ходу рабочего колеса второй всасывающей камерой 228. Выход второй по ходу рабочего колеса 206 нагнетательной камеры 233 соединен проходным каналом 238 с последующей по ходу рабочего колеса 206 третьей всасывающей камерой 229. За диффузором 219 выход третьей нагнетательной камеры 234 соединен с выходным патрубком 204. Сопряженные поверхности разделительных перемычек 231, 236 и противолежащие поверхности рабочего колеса 206 содержат соответственно уплотнения 239, 240 бесконтактного или контактного типа (например лабиринтное уплотнение). В корпусе 202 (см. фиг. 3) выполнен разгрузочный канал 241, расположенный между всасывающими камерами 227, 229, причем один конец разгрузочного канала 241 сообщен с атмосферой или эжектором (на чертеже не показан), устанавливаемом во входном патрубке 203, а второй конец разгрузочного канала 241 размещен в корпусе 202 с возможностью поочередного сообщения с межлопаточными каналами 242 рабочего колеса 206. Всасывающие камеры 227, 228 и 229 и нагнетательные камеры 232, 233 и 234 могут включать устройства, направляющие рабочую среду, например в виде лопаток 220. Третью (конечную) нагнетательную камеру 234 обычно выполняют спиральной формы (в виде улитки). Конструктивно поочередное сообщение второго конца разгрузочного канала 241 с межлопаточными каналами 242 рабочего колеса 206 может осуществляться так же, как и в первом варианте воплощения.

Настоящая центробежная лопаточная машина 300 еще по одному воплощению изобретения (см. фиг. 6-8) содержит корпус 302, снабженный входным патрубком 303 и выходным патрубком 304. В корпусе 302 установлено последовательно на оси 305 вращения два рабочих колеса 306 с радиальными лопатками 307. Корпус 302 может содержать конфузор 317 и диффузор 319, а также может иметь устройства, направляющие рабочую среду, например, в виде лопаток 320. Корпус 302 разделен на пять секторов VI, VII, VIII, IX и X. Два сектора VI, VII (см. Фиг. 8) расположены против первого рабочего колеса 306 и включают соответственно всасывающие камеры 350, 351, образованные радиальными перегородками 352 с разделительными перемычками 353 радиальных перегородок 352, и нагнетательные камеры 354, 355, образованные радиальными перегородками 356, 357 с разделительными перемычками 358. Три сектора VIII, IX и X корпуса 302 расположены по кругу против второго рабочего колеса 306. Три сектора VIII, IX и X (см. Фиг. 6) соответственно включают расположенные по кругу всасывающие камеры 359, 360 и 361, образованные радиальными перегородками 362 с разделительными перемычками 363 радиальных перегородок 362, и расположенные по кругу нагнетательные камеры 364, 365 и 366 образованные радиальными перегородками 367 с разделительными перемычками 368. Входной патрубок 303 соединен, например, через конфузор 317 с входом первой всасывающей камеры 350. Выход первой по ходу первого рабочего колеса 306 нагнетательной камеры 354 соединен проходным каналом 370 с последующей по ходу первого рабочего колеса 306 второй всасывающей камерой 351. Выход второй по ходу первого рабочего колеса 306 нагнетательной камеры 354 соединен проходным каналом 371 с входом первой по ходу второго колеса 306 всасывающей камеры 359. Выход первой по ходу второго рабочего колеса 306 нагнетательной камеры 364 соединен проходным каналом 372 с последующей по ходу второго рабочего колеса 306 второй всасывающей камерой 360. Выход второй по ходу второго рабочего колеса 306 нагнетательной камеры 365 соединен проходным каналом 373 с последующей по ходу второго рабочего колеса 306 третьей всасывающей камерой 361. За диффузором 319 выход третьей нагнетательной камеры 366 соединен с выходным патрубком 304. Сопряженные поверхности разделительных перемычек 353, 358 и противолежащие поверхности первого рабочего колеса 306 содержат соответственно уплотнения 374, 375. Сопряженные поверхности разделительных перемычек 363, 368 и противолежащие поверхности второго рабочего колеса 306, содержат соответственно уплотнения 376, 377. Уплотнения 374, 375, 376, 377 могут быть бесконтактного или контактного типа, (например, в виде лабиринтного уплотнения). В корпусе 302 (см. фиг. 6) выполнен разгрузочный канал 378, расположенный между всасывающими камерами 359, 361, причем один конец разгрузочного канала 378 сообщен с атмосферой или эжектором (на чертеже не показан), устанавливаемом во входном патрубке 303, а второй конец разгрузочного канала 378 размещен в корпусе 302 с возможностью поочередного сообщения с межлопаточными каналами 379 второго рабочего колеса 306. Секторные всасывающие камеры 359, 360 и 361 и нагнетательные камеры 364, 365 и 366 могут включать устройства, направляющие рабочую среду, например, в виде лопаток 320. Третью (конечную) нагнетательную камеру 366 обычно выполняют спиральной формы (в виде улитки). С увеличением числа всасывающих и нагнетательных камер производительность машины будет снижаться, а давление расти. Могут быть и другие воплощения настоящего изобретения (с различным числом рабочих колес, различным числом секторных всасывающих и нагнетательных камер), в зависимости от требуемых характеристик по напору и производительности машины.

Центробежная лопаточная машина 100 работает следующим образом (на примере машины, показанной на фиг. 1). Во время работы рабочее колесо 106 центробежной лопаточной машины 100 вращается на оси 105 приводом (на чертеже не показан) в приводном направлении R, газообразная (например, воздух) или жидкая рабочая среда поступает через входной патрубок 103, например через конфузор 117 на вход первой всасывающей камеры 108. При этом действие центробежной лопаточной машины 100 рассмотрим на примере циклической работы отдельно взятого межлопаточного канала 123 последовательно проходящего через все сектора: начало цикла - момент входа межлопаточного канала 123 в первый сектор I лопаточной машины 100, окончание цикла - момент разобщения входного сечения данного межлопаточного канала 123 с вторым концом разгрузочного канала 122. В начале указанного цикла, рабочая среда из всасывающей камеры 108 под атмосферным давлением поступает в межлопаточный канал 123 и, уже с некоторым подпором, поступает из межлопаточного канала 123 в нагнетательную камеру 112 первого сектора и, далее, через проходной канал 118 во всасывающую камеру 109 второго сектора II. После перемещения межлопаточного канала 123 во второй сектор II на его вход будет подаваться рабочая среда из всасывающей камеры 109 уже под давлением, что приведет к дальнейшему росту давления и в самом межлопаточном канале 123, и в нагнетательной камере 113 второго сектора II. Таким образом, при круговом движении межлопаточного канала 123 через секторы I, II давление рабочей среды в нем нарастает и достигает наибольшего значения в тот момент, когда выходное и входное сечения межлопаточного канала 123 канала выходят из сектора I и начинают набегать на соответствующие разделительные перемычки 111, 116 между секторами I и II. При последующем перемещении межлопаточного канала 123 его входное сечение сообщается со вторым концом разгрузочного канала 122, который находится под атмосферным давлением, например, через окно 124, выполненное в разделительной перемычке 111 перегородки 110 между всасывающими камерами 108, 109. При этом происходит импульсный выброс рабочей среды из входного сечения межлопаточного канала 123 в полость разгрузочного канала 122, что обеспечивает резкое, скачкообразное снижение давления в межлопаточном канале 123. Далее начинается новый цикл: освобожденный от избыточного давления рабочей среды межлопаточный канал 123 перемещается в сектор I машины 100, где вновь подсасывает и нагнетает рабочую среду. Процесс разрядки в конце указанного цикла протекает последовательно в каждом межлопаточном канале 123 рабочего колеса 106, поскольку направление выброса идет к центру рабочего колеса - рабочая среда совершает работу, и в данном процессе центробежная лопаточная машина 100 одновременно со сжатием рабочей среды работает и как центростремительная турбина. Таким образом, за счет разрядки межлопаточных каналов 123 через разгрузочное окно часть энергии, потраченной на сжатие рабочей среды, возвращается на ось 105 лопаточного колеса 106. Другим положительным моментом является то обстоятельство, что при совершении работы происходит более интенсивное охлаждение рабочей среды в межлопаточном канале 123, чем в случае сброса сжатой рабочей среды только в нагнетательную камеру 112 (как это имеет место в машине-прототипе), благодаря чему улучшаются условия для протекания процесса всасывания в начале следующего цикла.

Очень важно, что настоящая секторная машина имеет возможности для более глубокого регулирования расхода при постоянной частоте вращения путем изменения расхода сжатой среды, сбрасываемой через разгрузочный канал. В данном случае этот способ регулирования по экономичности напоминает вариант регулирования поршневых компрессоров путем присоединения дополнительного объема сжатия, где энергия сжатия также возвращается на вал машины.

Следует отметить еще одно преимущество настоящей секторной лопаточной машины, а именно: при увеличении температуры сжимаемой газовой среды увеличивается также и работа расширения в процессе разрядки межлопаточных каналов, что повышает указанную выше частичную компенсацию затрат энергии на привод рабочего колеса. Этим решается задача настоящего технического решения, то есть при сжатии газовой среды снижается мощность привода и повышается эффективность центробежной лопаточной машины.

В соответствии с настоящим изобретением был изготовлен опытный образец центробежной лопаточной машины в виде нагнетателя с прямым приводом от асинхронного электродвигателя мощностью 37 кВт. Корпус машины был разделен на четыре сектора, содержащие соответственно расположенные по кругу четыре всасывающие камеры, образованные радиальными перегородками с разделительными перемычками радиальных перегородок, и расположенные по кругу четыре нагнетательные камеры, образованные радиальными перегородками с разделительными перемычками. Центробежная лопаточная машина работала при окружной скорости рабочего колеса 138 м/с. Все конструктивные размеры проточных элементов машины были выполнены на основании первичных расчетов и при условии минимальных затрат на изготовление физической модели машины. При этом зазоры между колесом и корпусом имели повышенное значение. Машина имела открытый вход и нагнетала воздух в ресивер с дросселирующим клапаном. Машина имела также устройство для регулирования расхода через разгрузочный канал, вплоть до его полного перекрытия. Мощность привода рассчитывалась по измеренной величине тока. В первой серии испытаний разгрузочный канал был полностью открыт. При расходе около 1600 м3/ч давление достигало величины 33 кПа; мощность привода 32 кВт; эффективный КПД машины составил около 44%. При дросселировании выпуска наибольшее давление составило 38 кПа, что достигалось при небольшом прикрытии разгрузочного канала. Во второй серии испытаний разгрузочный канал был полностью перекрыт, что соответствовало условиям работы известной машины-прототипа. Расход составил 600 м3/ч при давлении около 30 кПа; мощность привода составляла 16 кВт; КПД машины составил менее 32%. Отмечалось, что при дросселировании выпуска машины напор снижался, а не повышался, как в первой серии испытаний. Также был отмечен повышенный нагрев прогоняемого через машину воздуха.

Таким образом, наличие разгрузочного канала оказывает существенное положительное влияние на работу центробежной лопаточной машины, содержащей секторные всасывающие и нагнетательные камеры с общим рабочим колесом, и настоящее изобретение позволяет устранить такой существенный недостаток центробежной лопаточной машины-прототипа, как низкая эффективность при сжатии рабочей газовой среды. Настоящее изобретение открывает возможность производства недорогих центробежных компрессоров для работы в диапазоне низких расходов, оснащенных традиционным приводом (ременным или прямым через муфту) от сетевых асинхронных электродвигателей, а также возможность производства мало- и среднеразмерных вентиляторов с более высокими значениями напора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕНТИЛЯТОР-ПЫЛЕУЛОВИТЕЛЬ | 2016 |

|

RU2628394C1 |

| РАДИАЛЬНОЕ КОЛЕСО ЦЕНТРОБЕЖНОЙ ЛОПАТОЧНОЙ МАШИНЫ | 2009 |

|

RU2418992C2 |

| ЦЕНТРОБЕЖНО-ВИХРЕВОЙ НАСОС | 2010 |

|

RU2456479C2 |

| ВИХРЕВАЯ МАШИНА | 1995 |

|

RU2108488C1 |

| ВЕНТИЛЯТОР-ТЕПЛООБМЕННИК (ВАРИАНТЫ) | 1999 |

|

RU2224914C2 |

| ВИХРЕВОЙ КОМПРЕССОР | 1992 |

|

RU2032836C1 |

| ДИАМЕТРАЛЬНЫЙ ВЕНТИЛЯТОР | 2001 |

|

RU2196924C1 |

| КОМПРЕССОР КИНЕТИЧЕСКОГО СЖАТИЯ | 1997 |

|

RU2132492C1 |

| ВЕНТИЛЯТОР-ТЕПЛООБМЕННИК | 1999 |

|

RU2224913C2 |

| ПРЯМОТОЧНЫЙ ДИАМЕТРАЛЬНЫЙ ВЕНТИЛЯТОР | 2001 |

|

RU2205988C1 |

Центробежная лопаточная машина (100) содержит ось (105) вращения, по меньшей мере одно рабочее колесо (106) с лопатками (107), установленное на оси (105) вращения и размещенное в корпусе (102) по меньшей мере с одним проходным каналом (118), входным и выходным патрубками (103), (104). Корпус (102) радиально разделен по меньшей мере на два образованных радиальными перегородками сектора I, II. Секторы I, II включают всасывающие камеры (108), (109) и нагнетательные камеры (112), (113). Вход всасывающей камеры (108) первого сектора I соединен с входным патрубком (103). Выход нагнетательной камеры (112) соединен проходным каналом (118) с всасывающей камерой (109). Выход нагнетательной камеры (113) соединен с выходным патрубком (104). В корпусе (102) выполнен разгрузочный канал (122), расположенный между всасывающими камерами (108), (109). Один конец разгрузочного канала (122) сообщен с атмосферой или эжектором, устанавливаемым во входном патрубке (103), а второй конец разгрузочного канала (122) размещен в корпусе (102) с возможностью поочередного сообщения с межлопаточными каналами (123) рабочего колеса (106). Центробежная лопаточная машина имеет более высокую эффективность и для ее привода требуется меньшая удельная мощность. 20 з.п., 11 ил.

1. Центробежная лопаточная машина, включающая ось вращения, по меньшей мере одно рабочее колесо с лопатками, установленное на оси вращения и размещенное в корпусе по меньшей мере с одним проходным каналом, входным и выходным патрубками, корпус радиально разделен по меньшей мере на два сектора, образованных перегородками с разделительными перемычками, перекрывающими по меньшей мере один межлопаточный канал, каждый сектор включает всасывающую камеру и нагнетательную камеру, вход всасывающей камеры первого сектора соединен с входным патрубком, выход каждой нагнетательной камеры, вплоть до предпоследнего сектора, соединен проходным каналом с всасывающей камерой последующего по направлению вращения оси сектора, а выход нагнетательной камеры последнего сектора соединен с выходным патрубком, сопрягаемые поверхности разделительных перемычек перегородок и рабочего колеса содержат уплотнения бесконтактного или контактного типа, при этом в корпусе выполнен разгрузочный канал, расположенный между всасывающими камерами последнего и первого секторов, причем один конец разгрузочного канала сообщен с атмосферой или эжектором, установленным во входном патрубке, а второй конец разгрузочного канала размещен в корпусе с возможностью поочередного сообщения с межлопаточными каналами рабочего колеса.

2. Машина по п. 1, отличающаяся тем, что второй конец разгрузочного канала сообщается поочередно с межлопаточными каналами рабочего колеса через окно, выполненное в разделительной перемычке перегородки между всасывающими камерами первого и последнего сектора.

3. Машина по п. 1, отличающаяся тем, что второй конец разгрузочного канала сообщается поочередно с межлопаточными каналами рабочего колеса через дополнительные сквозные каналы, выполненные по окружности в теле рабочего колеса вблизи его внутреннего диаметра под острым углом к его плоскости в направлении, противоположном направлению вращения рабочего колеса.

4. Машина по п. 1, отличающаяся тем, что второй конец разгрузочного канала содержит аэродинамическую решетку.

5. Машина по п. 1, отличающаяся тем, что второй конец разгрузочного канала содержит дроссельное устройство для ручного или автоматического регулирования интенсивности сброса сжатой рабочей среды.

6. Машина по п. 1, отличающаяся тем, что корпус радиально разделен на три сектора, образованных перегородками с разделительными перемычками.

7. Машина по п. 1, отличающаяся тем, что в корпусе расположены два рабочих колеса с лопатками.

8. Машина по п. 1, отличающаяся тем, что по меньшей мере один проходной канал снабжен охладителем.

9. Машина по п. 1, отличающаяся тем, что секторы корпуса имеют одинаковые размеры по центральным углам.

10. Машина по п. 1, отличающаяся тем, что секторы корпуса имеют различные размеры по центральным углам.

11. Машина по п. 1, отличающаяся тем, что между входным патрубком и всасывающей камерой первого сектора размещен конфузор.

12. Машина по п. 1, отличающаяся тем, что по меньшей мере нагнетательная камера одного сектора корпуса выполнена спиральной формы.

13. Машина по п. 1, отличающаяся тем, что всасывающая камера и/или нагнетательная камера по меньшей мере одного сектора корпуса включает лопаточный направляющий аппарат.

14. Машина по п. 1, отличающаяся тем, что лопатки рабочего колеса выполнены радиальными.

15. Машина по п. 1, отличающаяся тем, что лопатки рабочего колеса выполнены изогнутыми по направлению вращения оси.

16. Машина по п. 1, отличающаяся тем, что лопатки рабочего колеса выполнены изогнутыми в направлении, противоположном направлению вращения оси.

17. Машина по п. 1, отличающаяся тем, что выполнена в виде нагнетателя.

18. Машина по п. 1, отличающаяся тем, что выполнена в виде компрессора.

19. Машина по п. 1, отличающаяся тем, что выполнена в виде вентилятора.

20. Машина по п. 1, отличающаяся тем, что выполнена в виде насоса.

21. Машина по п. 1, отличающаяся тем, что всасывающая и нагнетательная камеры одного сектора могут быть радиально смещены одна относительно другой по ходу вращения рабочего колеса.

| Генератор строчной развертки | 1960 |

|

SU138953A1 |

| СПОСОБ САМОРЕГУЛИРУЮЩЕЙ РАЗГРУЗКИ УПОРНОГО ПОДШИПНИКА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2010 |

|

RU2442026C1 |

| DE 0029613186 U1, 19.09.1996 | |||

| Предохранительный клапан | 1979 |

|

SU916850A1 |

Авторы

Даты

2015-10-10—Публикация

2014-11-17—Подача