Изобретение относится к установкам каталитической переработки легкого углеводородного сырья, в частности к установкам переработки углеводородных фракций С3+, и может найти применение в нефтегазовой, нефтеперерабатывающей и нефтехимической отраслях промышленности.

Известна установка для получения концентрата ароматических углеводородов из углеводородов С3 и С4 [RU 57278, МПК С07С 15/42, опубл. 10.10.2006], состоящая их двух реакционных блоков, каждый их который включает последовательно связанные трубопроводами нагреватели сырьевой смеси (рекуперационный теплообменник и печь огневого нагрева), по меньшей мере два адиабатических каталитических реактора, холодильники потока продуктов (воздушный и водяной) и газовый сепаратор с линиями вывода парофазного и жидкофазного потоков, а также включающая блок ректификации суммы жидкофазных потоков первого и второго реакционных блоков с линией вывода стабильного концентрата ароматических углеводородов и линией подачи газа стабилизации в линию исходного сырья, на которой установлен компрессор. При этом первый и второй реакционный блоки соединены линией подачи парофазного потока из первого газового сепаратора.

Основным недостатком известной установки является использование адиабатических реакторов для проведения процесса с большим тепловым эффектом, сложность установки и большое количество оборудования.

Наиболее близкой по технической сущности является установка для каталитического риформинга (переработки) бензиновых фракций (легкого углеводородного сырья) [RU 59053, МПК C10G 35/09, опубл. 10.12.2006 г.], состоящая из блока каталитической переработки, включающего последовательно связанные трубопроводами рекуперационный теплообменник, печь нагрева сырья (нагреватель), изотермический каталитический реактор, оснащенный узлом подвода (передачи) тепла, который образован множеством тепловых труб с натрием или литием в качестве теплоносителя, и печь (нагреватель) теплоносителя, а также вспомогательного оборудования: блока очистки сырья, включающего два реактора-адсорбера, блока разделения катализата, включающего рекуперационный теплообменник, воздушный холодильник и сепаратор, блока циркуляции газа, включающего два адсорбера, сепаратор и компрессор, установленный на линии циркуляции газа, а также блока стабилизации жидкой части катализата, состоящего из ректификационной колоны с нагревателем, холодильником, емкостью флегмы, рекуперационным теплообменником и насосами.

Недостатками данной установки являются:

- периодичность работы, связанная с необходимостью остановки работы для замены катализатора после его зауглероживания из-за отсутствия в составе установки систем регенерации катализатора и утилизации газа регенерации,

- высокая пожаровзрывоопасность из-за использования в качестве узла нагрева каталитического реактора тепловых труб, содержащих в качестве теплоносителя расплав высокореакционно-способных щелочных металлов.

Задачей изобретения является обеспечение непрерывности работы и повышение пожаровзрывобезопасности установки.

Техническим результатом является:

- обеспечение непрерывности работы за счет оснащения установки системой регенерации катализатора и утилизации газа регенерации,

- повышение пожаровзрывобезопасности установки за счет оснащения реактора узлом передачи тепла с пожаровзрывобезопасным теплоносителем.

Указанный технический результат достигается тем, что в известной установке, включающей нагреватель, изотермический каталитический реактор, оснащенный узлом передачи тепла, нагреватель теплоносителя и рекуперационный теплообменник, особенностью является то, что установка включает по меньшей мере два изотермических реактора, оснащенных в качестве узлов передачи тепла блоками теплообменных элементов с внутренним пространством для прохода теплоносителя и наружным пространством для размещения катализатора, прохода сырья и кислородсодержащего газа, в качестве нагревателя теплоносителя установлен генератор теплоносителя, соединенный с внутренним пространством блоков теплообменных элементов линией подачи газа окисления в качестве теплоносителя, при этом установка оборудована системой регенерации катализатора и утилизации газа регенерации, состоящей из линии подачи кислородсодержащего газа в наружное пространство блоков теплообменных элементов и линии вывода газа регенерации из последнего в генератор теплоносителя.

Для обеспечения надежной работы каталитического реактора в условиях высоких температур устройство передачи тепла целесообразно оснастить температурно-разгруженными (самокомпенсирующимися) теплообменными элементами, например радиально-спиральными. При необходимости устройство передачи тепла может быть использовано для отвода тепла, выделяющегося при переработке.

В качестве генератора теплоносителя установка может быть оборудована устройством пламенного сжигания или беспламенного окисления воздухом топлива в смеси с газом регенерации.

При необходимости установка может включать дополнительно блоки подготовки сырья, разделения катализата, подготовки и циркуляции продуктов реакции.

Оснащение реакторов блоками теплообменных элементов с внутренним пространством для прохода теплоносителя и наружным пространством для размещения катализатора и прохода сырья и кислородсодержащего газа, в качестве узлов передачи тепла, а также оборудование установки устройством окисления воздухом топлива и газа регенерации для получения продукта окисления в качестве теплоносителя, позволяет поддерживать изотермический режим как при каталитической переработке, так и при окислительной регенерации катализатора и обеспечивает повышение пожаровзрывобезопасности установки.

Оборудование установки системой регенерации катализатора и утилизации газа регенерации позволяет восстанавливать активность катализатора, за счет чего обеспечить непрерывность работы установки.

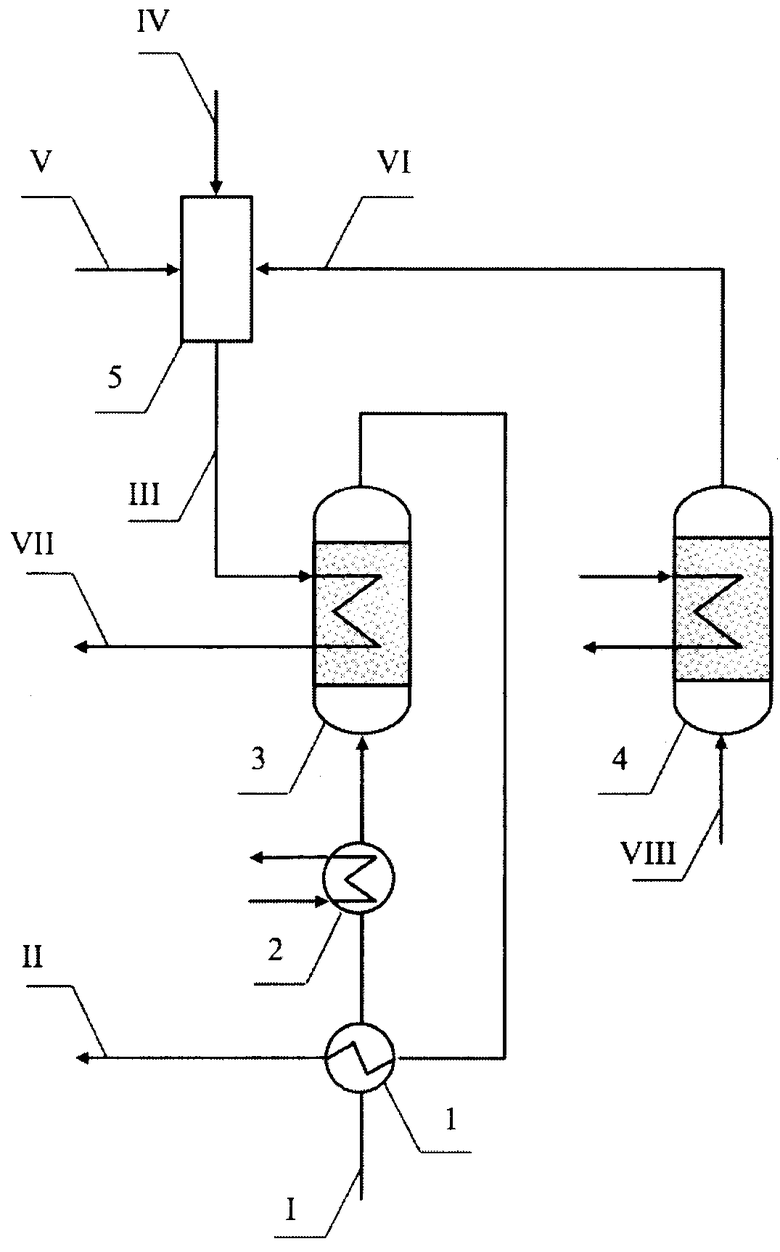

Установка включает рекуперативный теплообменник 1, нагреватель 2, по меньшей мере два изотермических каталитических реактора 3 и 4, работающих попеременно в режиме переработки сырья и регенерации катализатора, а также нагреватель теплоносителя 5, линии подачи сырья, вывода катализата и внутриустановочные технологические линии (на схеме не пронумерованы).

Установка работает следующим образом.

Легкое углеводородное сырье (I), нагретое в рекуперативном теплообменнике 1 катализатом (II) и в нагревателе 2, направляют в изотермический каталитический реактор 3, обогреваемый теплоносителем (III), полученный катализат (II) охлаждают в рекуперативном теплообменнике 1 и выводят с установки для последующей переработки или использования. Теплоноситель (III) получают в нагревателе теплоносителя 5 путем окисления воздухом (IV) топлива (V) и газа регенерации (VI). Отходящий газ (VII) выводят с установки.

Окислительную регенерацию катализатора осуществляют в реакторе 4, для чего катализатор при температуре регенерации продувают кислородсодержащим газом (VIII), полученный газ регенерации (VI) подают в нагреватель 5.

Таким образом предлагаемая установка обеспечивает непрерывность работы и повышение пожаровзрывобезопасности переработки и может быть использована в нефтегазовой, нефтеперерабатывающей и нефтехимической отраслях промышленности.

Изобретение относится к устройствам для каталитической переработки легкого углеводородного сырья, в частности для переработки углеводородных фракций С3+, и может найти применение в нефтегазовой, нефтеперерабатывающей и нефтехимической отраслях промышленности. Изобретение касается установки, включающей рекуперативный теплообменник, нагреватель, по меньшей мере два изотермических каталитических реактора, работающих попеременно в режиме переработки и регенерации катализатора, а также нагреватель теплоносителя, линии подачи сырья, вывода катализата и внутриустановочные технологические линии. При работе установки легкое углеводородное сырье нагревают в рекуперативном теплообменнике и перерабатывают в изотермическом каталитическом реакторе, обогреваемом теплоносителем, полученный катализат охлаждают в рекуперативном теплообменнике и выводят с установки. Теплоноситель получают в нагревателе путем окисления воздухом топлива и газа регенерации, отходящий газ выводят с установки. Окислительную регенерацию катализатора осуществляют путем продувки кислородсодержащим газом катализатора в реакторе, находящемся в режиме регенерации, при температуре регенерации, полученный газ регенерации подают в нагреватель. Технический результат - непрерывность работы установки и снижение ее пожаровзрывоопасности. 3 з.п. ф-лы, 1 ил.

1. Установка каталитической переработки легкого углеводородного сырья, включающая нагреватель, изотермический каталитический реактор, оснащенный узлом передачи тепла, нагреватель теплоносителя и рекуперационный теплообменник, отличающаяся тем, что установка включает по меньшей мере два изотермических реактора, оснащенных в качестве узлов передачи тепла блоками теплообменных элементов с внутренним пространством для прохода теплоносителя и наружным пространством для размещения катализатора, прохода сырья и кислородсодержащего газа, в качестве нагревателя теплоносителя установлен генератор теплоносителя, соединенный с внутренним пространством блоков теплообменных элементов линией подачи газа окисления в качестве теплоносителя, при этом установка оборудована системой регенерации катализатора и утилизации газа регенерации, состоящей из линии подачи кислородсодержащего газа в наружное пространство блоков теплообменных элементов и линии вывода газа регенерации из последнего в генератор теплоносителя.

2. Установка по п. 1, отличающаяся тем, что устройство передачи тепла оснащено температурно-разгруженными теплообменными элементами.

3. Установка по п. 1 или 2, отличающаяся тем, что в качестве нагревателя теплоносителя оснащена устройством пламенного сжигания или беспламенного окисления воздухом топлива в смеси с газом регенерации.

4. Установка по п. 1 или 2, отличающаяся тем, что дополнительно включает блоки подготовки сырья, разделения катализата, подготовки и циркуляции продуктов реакции.

| СПОСОБ ОБРАБОТКИ СИНТЕТИЧЕСКОГО КАУЧУКА | 1937 |

|

SU59053A1 |

| Устройство для резки чайного листа и т.п. | 1938 |

|

SU57278A1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОВОГО КОНДЕНСАТА | 2010 |

|

RU2426767C1 |

| US 5877368 A, 02.03.1999 | |||

Авторы

Даты

2015-10-20—Публикация

2014-09-22—Подача