2420-187498RU/035

СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЯ

Изобретение относится к способу осаждения композитного покрытия с содержащей частицы металлической матрицей для ремонта металлической лопатки, в частности, но не исключительно, лопатки соплового аппарата газовой турбины.

Изобретение относится, в частности, к способу осаждения покрытия типа M1CrAlM2, где M1 выбран из Ni, Co и Fe или их смеси, а M2 выбран из Y, Si, Ti, Hf, Ta, Nb, Mn, Pt и редкоземельных элементов.

Непрерывное повышение эффективности современных газовых турбин делает необходимым использование еще более высоких температур на впуске турбины. Эта тенденция привела к разработке еще более огнеупорных материалов для изготовления деталей турбин высокого давления, таких как подвижные (рабочие) лопатки и сопловые аппараты.

Для этой цели разработаны монокристаллические жаропрочные сплавы (суперсплавы) с очень высокими объемными долями фазы гамма-штрих, которая обладает упрочняющими свойствами.

Тем не менее, разработка жаропрочных сплавов больше не достаточна для удовлетворения растущих требований в отношении срока службы деталей, выдерживающих высокие температуры. Вот почему в последнее время произошел ввод в эксплуатацию теплоизоляционных покрытий для снижения температуры металла деталей, охлаждаемых посредством внутренней конвекции. Эти теплоизоляционные покрытия или «тепловые барьеры» выполнены из слоя керамики на основе стабилизированного оксидом иттрия диоксида циркония, осажденного на металлический связующий слой, предназначенный для обеспечения адгезии керамического покрытия при одновременной защите металла детали от окисления.

Связующий слой, называемый «подслоем», может относиться к разнообразным типам. Можно упомянуть подслои типа MCrAlY (где M означает никель или кобальт). В частности, можно упомянуть подслои типа алюминидов (NiAl) с интерметаллической структурой - соединений, определяемых как содержащие 50% атомных никеля и алюминия. Такие алюминиды можно модифицировать драгоценным металлом, таким как платина. Алюминидные покрытия составляют внешний слой, образованный таким образом, что слой диффундирует внутрь подложки. Все эти системы подслоев обладают, в качестве своего общего знаменателя, свойством образования оксида алюминия, т.е. окисляясь, они образуют плотно прилегающую защитную пленку оксида алюминия, которая изолирует металл детали от окислительной среды.

Несмотря на все внедренные в деталях средства защиты, такие как подслои и тепловые барьеры, они, тем не менее, окисляются и потенциально растрескиваются. Таким образом, для того чтобы детали можно было продолжать использовать, необходимо отремонтировать разнообразные дефекты, которые могут присутствовать после определенного срока службы.

Чтобы отремонтировать деталь, такую как сопловой аппарат, покрытый тепловым барьером, как известно, необходимо удалить керамическое покрытие и затем металлический подслой. После этого необходимо раскисление детали посредством термохимической обработки в атмосфере галогена. Деталь можно затем ремонтировать методом сварки и/или пайки. После наращивания (наплавки) детали восстанавливают металлический подслой и затем керамический слой.

Удаление теплового барьера традиционно осуществляют методом пескоструйной обработки. Пескоструйная обработка представляет собой операцию, агрессивную как по отношению к керамическому слою, так и металлическому подслою. Подслой затем удаляют путем химического растворения в ванне с кислотой. Эта операция является сложной и ответственной, поскольку она вызывает растворение продиффундировавшего слоя алюминидного покрытия и фактически приводит к уменьшению толщин стенок детали. Такое уменьшение толщины стенок деталей приводит, особенно у сопловых аппаратов, к увеличению проходного сечения.

В сопловом аппарате турбомашины сектор представляет собой деталь, включающую одну или более лопаток, установленных на взаимосвязанных полках. Секторы соединяют, образуя кольцо, по существу и составляющее сопло. Строго говоря, проходное сечение сектора представляет собой площадь, измеряемую перпендикулярно направлению движения потока, вдоль которого поток проходит через сектор соплового аппарата, между двумя соседними лопатками. В расширительном смысле термин «проходное сечение» используют для более простого обозначения ширины прохода потока через сектор соплового аппарата. Это проходное сечение традиционно учитывается в таком месте между входной кромкой и выходной кромкой, у которого его величина является наименьшей и которое соответствует месту самого узкого прохода для потока.

Известно, что, когда проходное сечение увеличивается, это имеет тенденцию снижать рабочие характеристики двигателя, уменьшая предельную температуру выхлопных газов (EGT).

Таким образом, необходимо иметь возможность вводить материал в то место детали, которое определяет рабочие характеристики двигателя, одновременно сохраняя хорошие механические свойства и стойкость к окислению-коррозии.

Традиционная технология состоит в наращивании пайкой фриттами на основе жаропрочного сплава и твердого припоя. Эта технология не является особенно подходящей, поскольку она обладает определенным числом недостатков.

Фактически фритты и порошковые припои изготовлены, по определению, из элементов, называемых «легкоплавкими», которые образуют соединения, имеющие температуру плавления, близкую к температуре эксплуатации деталей. Поэтому не рекомендуется использовать материалы такого рода на больших площадях, подвергаемых воздействию предельных температур. В результате механические характеристики паяных зон оказываются значительно ниже характеристик непокрытых подложек.

Кроме того, нанесение покрытия пайкой неуклонно приводит к краю, образующему ступеньку, т.е. к чрезмерной толщине материала по всей зоне наращивания. Наличие такой ступеньки может возмущать течение потока воздуха (в воздушном канале), поэтому необходима последующая обработка резанием для восстановления надлежащего аэродинамического профиля.

Кроме того, может случиться, что выходная кромка соплового аппарата не имеет достаточной толщины для ее пайки: фактически пайка сопровождается диффузией элементов на толщины, которые могут составлять вплоть до 300 мкм, и, таким образом, нарушается целостность подложки на этой толщине.

Согласно важному аспекту настоящего изобретения пытаются предложить способ, позволяющий преодолеть недостатки уровня техники и, в частности, обеспечивающий возможность решения проблемы восстановления проходного сечения при соблюдении критериев, налагаемых окружающей детали средой.

Таким образом, чтобы, в частности, нарастить зоны измерения проходного сечения, необходимо использовать материал, который не порождает снижения механических характеристик. Кроме того, наращивание требуется производить таким образом, чтобы избежать возмущения аэродинамических потоков.

В связи с этим способ согласно настоящему изобретению представляет собой способ электролитического осаждения композитного покрытия с содержащей частицы металлической матрицей для ремонта металлической лопатки, реализующий следующие этапы:

- обеспечивают по меньшей мере одну лопатку, образующую катод и имеющую покрываемую поверхность, ограничивающую критическую зону;

- обеспечивают анод, выполненный из металла, и присоединяют анод к источнику тока;

- обеспечивают раствор, образующий электролитическую ванну и содержащий нерастворимые частицы;

- обеспечивают опору, выполненную из не проводящего электричество материала, имеющую опорную стенку и способную принимать упомянутую лопатку в рабочем положении относительно опорной стенки;

- устанавливают упомянутую лопатку на упомянутую опору в упомянутом рабочем положении; и

- помещают опору в упомянутый раствор; и

- осуществляют соосаждение частиц и металла анода так, чтобы образовать покрытие на покрываемой поверхности.

Характерным образом упомянутый анод расположен обращенным к критической зоне (напротив нее), а упомянутая опора оборудована для каждой лопатки средством контроля линий тока таким образом, чтобы получить на покрываемой поверхности упомянутой лопатки покрытие, имеющее переменную толщину, которая является заданной и практически постоянной для критической зоны и которая постепенно уменьшается до практически нулевого значения вдоль краев упомянутого покрытия. Данное средство контроля линий тока содержит предпочтительно одну или более частей экрана на поверхности упомянутой опоры, которая обращена к покрываемой поверхности лопатки.

Таким образом, понятно, что при использовании этого метода электроосаждения, простого в осуществлении, можно непосредственно получить желательную для покрытия толщину, которая изменяется в зависимости от места на детали, и при этом без образования ступеньки вдоль края покрытия и соблюдая строгие размерные ограничения проходного сечения.

Данное решение также обеспечивает дополнительное преимущество, позволяя осуществлять нанесение покрытия исключительно на ту зону или те зоны покрываемой поверхности, которая(ые) подлежит(ат) покрытию.

Кроме того, способ согласно настоящему изобретению делает возможной одновременную обработку множества деталей.

Следует также отметить, что метод электроосаждения возмущает подложку в меньшей степени, поскольку, в отличие от способа наращивания пайкой, диффузия происходит лишь на несколько микрометров.

В целом, благодаря решению согласно настоящему изобретению, возможно изготовление покрытия, имеющего желательные характеристики в отношении стойкости к окислению и коррозии и имеющего такие толщину и форму, которые предотвращают любое возмущение аэродинамических потоков без какой-либо необходимости в последующей поправке (обработке резанием).

Согласно предпочтительной компоновке упомянутая покрываемая поверхность простирается в продольном направлении между хвостовиком и концевой частью лопатки. Непроводящая опора сконструирована для удерживания анода обращенным к упомянутой покрываемой поверхности. Форму анода можно выбирать так, чтобы регулировать течение тока в критическую зону и создавать максимальную толщину покрытия в точке сужения и плавный переход между покрытыми и непокрытыми зонами. Форму анода можно выбирать из целого ряда профилей, включая, но не ограничиваясь этим, стержень, пруток, пластину, лист или форму, соответствующую форме аэродинамического профиля. Непроводящая опора определяет положение анода относительно покрываемой поверхности и может быть предназначена для контроля линий тока, протекающего между анодом и покрываемой поверхностью. Для этой цели упомянутые средства контроля линий тока включают продольную часть опоры, способную быть обращенной к упомянутой покрываемой поверхности упомянутой лопатки, причем упомянутая часть ограничивает место для анода, простирающегося в продольном направлении и обращенного к критической зоне, причем профиль и положение, по отношению к покрываемой поверхности, продольной части опоры и анода выбирают для ограничения и ориентирования линий тока.

Предпочтительно лопатка или лопатки представляют собой лопатки соплового аппарата турбомашины.

Изобретение также относится к способу восстановления лопаток, включающему следующие этапы:

(i) удаление существующего покрытия с лопатки для образования покрываемой поверхности;

(ii) подготовка или очистка (обезжиривание) упомянутой покрываемой поверхности;

(iii) повторное покрытие упомянутой покрываемой поверхности способом электролитического осаждения согласно изобретению материалом типа M1CrAlM2 для ремонта лопатки; и

(iv) осуществление диффузионной термообработки.

Изобретение также относится к устройству для электролитического осаждения покрытия на лопатку, специально предназначенному для осуществления способа согласно изобретению.

Для этой цели предложено устройство для электролитического осаждения покрытия на лопатку, включающее в себя:

- по меньшей мере одну лопатку, образующую катод и имеющую покрываемую поверхность, ограничивающую критическую зону; и

- опору, выполненную из не проводящего электричество материала, имеющую опорную стенку и способную принимать упомянутую лопатку в рабочем положении относительно опорной стенки, причем упомянутая опора дополнительно включает, для каждой лопатки, продольную часть, способную быть обращенной к упомянутой покрываемой поверхности упомянутой лопатки, причем упомянутая часть ограничивает место, простирающееся в продольном направлении и обращенное к критической зоне, причем анод уложен в упомянутом месте, а профиль и положение, по отношению к покрываемой поверхности, продольной части опоры и анода выбирают для ограничения и ориентирования линий тока так, чтобы получить на покрываемой поверхности упомянутой лопатки покрытие, имеющее переменную толщину, которая является заданной для критической зоны и которая постепенно уменьшается до практически нулевого значения вдоль краев упомянутого покрытия.

В частности, продольная часть включает рабочую стенку, которая обращена к покрываемой поверхности и которая имеет профиль с формой, приспособленной для того, чтобы линии тока позволяли осаждать покрытие на покрываемой поверхности с желательными характеристиками, в частности, в отношении его толщины.

Другие преимущества и характеристики изобретения представлены в последующем описании, составленном в качестве примера и со ссылкой на сопровождающие чертежи, на которых:

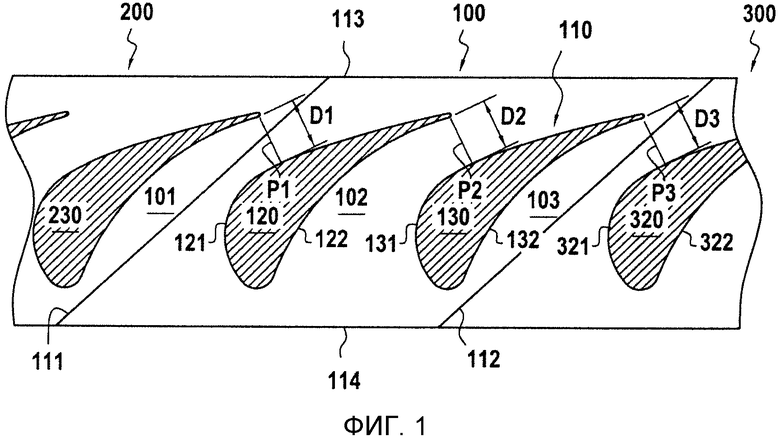

- фигура 1 представляет собой вид в разрезе перпендикулярно осям двух лопаток сектора соплового аппарата, указывающий места измерения проходного сечения;

- фигура 2 представляет собой увеличенный вид в разрезе лопатки, покрытой способом согласно настоящему изобретению;

- фигура 3 представляет собой увеличение зоны III на фигуре 2;

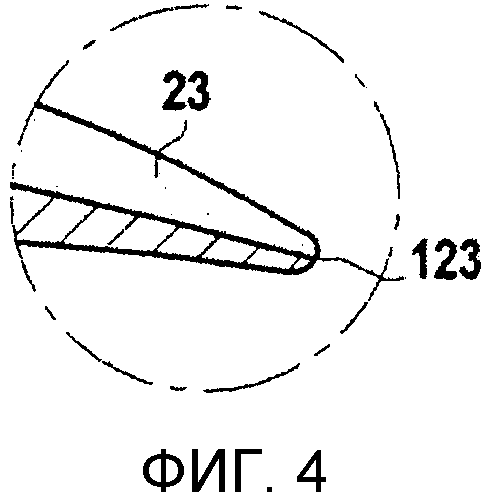

- фигура 4 представляет собой увеличение зоны IV на фигуре 2;

- фигура 5 представляет собой микрографическое изображение в разрезе, соответствующем зоне III на фигуре 3, на котором видно постепенное изменение толщины покрытия вдоль одного из его краев;

- фигура 6 представляет собой микрографическое изображение в разрезе, соответствующем критической зоне на фигуре 3, на котором видна заданная и практически постоянная толщина покрытия для критической зоны; и

- фигура 7 представляет собой схему, иллюстрирующую возможный пример устройства согласно изобретению, включающего образующую инструмент опору и установленные на упомянутой опоре лопатки, для осуществления способа согласно изобретению.

Сектор 100 соплового аппарата, частично видимый на фигуре 1, включает две практически параллельные полки практически цилиндрической формы вокруг оси соплового аппарата 100 (на фигуре 1 можно видеть только одну из двух полок 110).

Эти полки 110 образуют контур четырехугольной формы, в частности, формы параллелограмма. Среди четырех сторон параллелограмма различают две противоположные стороны, образующие контактные поверхности 111 и 112, направленные соответственно к двум секторам соплового аппарата 200 и 300, расположенным на той и другой стороне от измеряемого сектора 100 (в собранном относительном положении). Контактные поверхности 111, 112 предназначены для удерживания в относительном положении контакта соседних секторов соплового аппарата, например, секторов 100, 200 и 300 на фигуре 1. Две другие стороны параллелограмма образуют боковые стороны 113, 114, ограничивающие две внешних окружности кольца, образованного сопловым аппаратом.

Сектор 100 соплового аппарата также содержит две лопатки 120, 130. Каждая из этих лопаток имеет аэродинамический профиль (перо) и включает спинку 121, 131 и корыто 122, 132. Поскольку в секторе 100 имеются только две лопатки, каждая из лопаток 110, 120 представляет собой концевую лопатку. Таким образом, каждая из этих лопаток расположена обращенной к концевой лопатке соседнего сектора соплового аппарата при нахождении в собранном относительном положении. Точнее, спинка 121 обращена к корыту 232 лопатки 230, а корыто 132 обращено к спинке 321 лопатки 320. Лопатки 230 и 320 представляют собой стандартные лопатки, которые используют в качестве контрольных лопаток для измерения проходных сечений соплового аппарата 100. Между различными лопатками 230, 120, 130, 320 образованы соответствующие межлопаточные каналы (проходы) 101, 102, 103. Межлопаточный канал 102 образован между лопатками 120 и 130 сектора 100. С другой стороны, межлопаточные каналы 101 и 103 образованы между, с одной стороны, лопаткой (120 или 130) рассматриваемого сектора 100 и, с другой стороны, обращенной к ней контрольной лопаткой 230 или 320.

Как можно видеть на фигуре 1, в некоем данном межлопаточном канале расстояние между лопатками меняется в зависимости от положения в канале. Обычно для любого данного межлопаточного канала существует только одна плоскость канала, для которой это расстояние и проходное сечение являются минимальными. Эта плоскость соответствует плоскостям P1, P2 и P3 соответственно для межлопаточных каналов 101, 102 и 103; расстояние между лопатками в этих сечениях составляет, соответственно, D1, D2 и D3, причем эти три расстояния соответствуют трем замерам, осуществляемым на месте измерения.

Как можно видеть более четко на фигуре 2, в данном примере осуществления способа согласно изобретению покрываемая поверхность упомянутой лопатки 120 (или 130) представляет собой стенку спинки 121 (или 131).

Тем не менее, благодаря осуществлению способа согласно изобретению можно также одновременно наносить покрытие 20 на корыто 122, 132 двух лопаток 120 и 130 сектора соплового аппарата 110.

На фигуре 2 представлен разрез лопатки 120 в поперечной плоскости, перпендикулярной продольному направлению, вдоль которого простирается лопатка 120. На фигуре 2 покрытие 20, полученное согласно способу по изобретению, простирается только на спинке 121, по существу по всей поверхности этой спинки 121, с одной стороны, между двумя продольными концами, которые установлены на полках, и, с другой стороны, между входной кромкой 124 и выходной кромкой 123.

Как можно видеть на этой фигуре 2, покрытие 20 имеет среднюю толщину E, относительно постоянную по всей его площади, за исключением края, на уровне которого толщина покрытия 20 постепенно уменьшается от своего среднего значения E до практически нулевого значения.

Точнее, как показано на фигуре 3, расположенный выше по потоку (передний) край 22 покрытия 20, т.е. край, смежный с входной кромкой 124 лопатки 120, образует слой, все более и более тонкий по направлению к входной кромке 124, таким образом, что отсутствует разрыв или ступенька между входной кромкой 124 и покрытием 20, покрывающим спинку 121. Такое отсутствие ступеньки предотвращает любое возмущение потока в межлопаточном канале 101 на фигуре 1.

Аналогичным образом, как можно видеть на фигуре 4, расположенный ниже по потоку (задний) край 24 покрытия 20, т.е. край, смежный с выходной кромкой 123 лопатки 120, образует слой, все более и более тонкий по направлению к выходной кромке 123, таким образом, что отсутствует разрыв или ступенька между выходной кромкой 123 и покрытием 20, покрывающим спинку 121; следовательно, наличие покрытия 20 не влияет на течение потока воздуха в межлопаточном канале 102.

Средняя толщина E покрытия составляет от 10 до 500 микрометров (мкм).

В описанном примере критическая зона 21 представляет собой зону измерения проходного сечения, так что способ ремонта согласно изобретению позволяет восстанавливать проходное сечение лопатки 120 путем наращивания.

По изложенным выше причинам упомянутое покрытие 20 имеет заданную толщину, точную и постоянную в месте критической зоны 21, которое соответствует в данном примере месту измерения проходного сечения (расстояние D2 на фигуре 1) и которое называется горлом стенки спинки 121.

В данном отношении предпочтительно, чтобы упомянутое покрытие 20 имело толщину E1 в критической зоне 21, составляющую от 10 до 500 мкм и, в частности, от 10 до 300 мкм. Предпочтительно данная толщина E1 является постоянной во всей критической зоне 21.

Следует понимать, что критическая зона 21 простирается на ширину L, видимую на фигурах 2 и 3, по всей длине лопатки 120, у которой длина ориентирована перпендикулярно листу на всех фигурах.

Вместо средней толщины E, относительно постоянной по всей его площади, за исключением краев, покрытие может иметь толщину, которая начинает уменьшаться при выходе из критической зоны 21 или горла, т.е. сразу после этой критической зоны 21.

В качестве примера лопатка 120 представляет собой лопатку из жаропрочного сплава на основе никеля или кобальта, и, в частности, это может быть стандартный сплав типа AM1 (или NiTa8Cr8CoWA) с низким содержанием серы, из ReneN5, DSR142, Rene125 (или NiCo10Cr9WAlTaTiMo), IN100 (или NiCo15Cr10AlTi) или из сплава CMSX4.

Покрытие 20 состоит из композита с содержащей частицы металлической матрицей, который относится к типу M1CrAlM2, где M1 выбран из Ni, Co и Fe или их смеси, а M2 выбран из Y, Si, Ti, Hf, Ta, Nb, Mn, Pt и редкоземельных элементов.

Под термином «редкоземельные элементы» понимают элементы, принадлежащие к группе лантанидов (лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций), скандий, иттрий, цирконий и гафний.

Для осаждения такого покрытия 20 типа M1CrAlM2 используют для образования электролита раствор, в котором частицы представляют собой частицы CrAlM2, где M2 выбран из Y, Si, Ti, Hf, Ta, Nb, Mn, Pt и редкоземельных элементов.

Кроме того, используют анод, выполненный из металла M1, где M1 выбран из Ni, Co и Fe или смеси данных металлов.

Например, чтобы получить осадок NiCrAlY, необходимо реализовать композитный осадок, включающий, во-первых, никель и, во-вторых, частицы CrAlY (Ni может быть заменен на Co).

Покрытия NiCrAlY получают регулируемым соосаждением порошка CrAlY, присутствующего в традиционной электролитической ванне, вместе с никелем, поступающим с анода.

Под действием разности потенциалов, прикладываемой между электродами (образованным покрываемой деталью катодом и анодом), металлический анод (в данном примере Ni) окисляется и высвобождает в раствор ионы Ni2+. Эти ионы перемещаются в растворе под действием той же разности потенциалов и направляются к катоду, смешиваясь по пути с диспергированными частицами, присутствующими в растворе. Агрегат, состоящий из ионов и частиц, затем мигрирует в направлении к катоду и заканчивает свой путь, достигая его поверхности, где он осаждается (здесь ионы Ni2+ восстанавливаются до металлического Ni), в результате чего на катоде образуется покрытие NiCrAlY, в котором частицы CrAlY тонко диспергированы внутри матрицы Ni.

После этого необходимо вызвать диффузию агрегата, образованного сырым покрытием, нанесенным электроосаждением на подложку, путем термообработки, приспособленной для гомогенизации состава и получения двухфазного покрытия:

M+CrAlY→MCrAlY.

Как правило, термообработку сектора соплового аппарата осуществляют, помещая его в вакуумную камеру на длительность и при температуре, адаптированных к материалу, образующему подложку, в качестве типичного примера - на 2 часа при температуре 1080°C.

Обратимся к фигуре 7, представляющей схематичным образом пример установки 10 соосаждения, позволяющей осуществлять способ согласно изобретению.

Для этой цели установка 10 включает в себя опору 12, выполненную из не проводящего электричество материала, имеющую опорную стенку 14 и способную принимать упомянутую лопатку 120, 130 в рабочем положении относительно опорной стенки 14.

В примере на фигуре 7 упомянутая опора 12 способна принимать две лопатки 120 и 130 в рабочем положении относительно опорной стенки 14. В этом случае речь идет об установке всего сектора 100 соплового аппарата, образованного двумя полками (на фигуре 1 видна только полка 110), между которыми простираются две лопатки 120 и 130.

Не выходя за пределы объема настоящего изобретения, можно предусмотреть опору 12, которая способна принимать более чем две лопатки в рабочем положении относительно опорной стенки 14.

В этом рабочем положении прижимают опорную стенку 14 опоры 12 к одной из двух боковых поверхностей 113, 114 полки 110 сектора соплового аппарата.

Для каждой лопатки, которая подлежит покрытию, опора 12 снабжена средством контроля линий тока, позволяющим их ориентировать, направляя их и сосредотачивая их по направлению к покрываемой поверхности упомянутой лопатки.

Для этой цели в варианте реализации, представленном на фигуре 7, опора 12 включает в себя, для каждой лопатки 120, 130 сектора 100, продольную часть 15, снабженную рабочей стенкой 17, простирающейся обращенной ко всей стенке (т.е. примерно параллельно ей или в совмещении с ней) спинки 131 соответствующей лопатки 130, между ее двумя продольными концами, прикрепленными к полкам, от ее входной кромки до ее выходной кромки.

Таким образом, опора 12 по фигуре 7 включает две идентичные и взаимно параллельные продольные части 15, которые служат, во-первых, чтобы ограничивать и ориентировать линии тока в зоне 13, простирающейся между рабочей стенкой 17 и покрываемой поверхностью (стенкой спинки 131). Во-вторых, продольная часть 15, которая находится между двумя лопатками 120, 130 сектора 100, образует экран для стенки корыта 132 другой лопатки 130, находящейся на противоположной стороне от рабочей стенки 17 этой продольной части 15.

Чтобы создать эти линии тока в зоне 13, рабочая стенка 17 снабжена в местоположении 16 анодом 19, присоединенным к источнику тока.

В качестве примера этот анод 19 образован цилиндром с диаметром несколько миллиметров, выполненным из металла M1, где M1 выбран из Ni, Co и Fe или их смеси, чтобы обеспечить этот или эти элементы в растворе и образовать покрытие 20 типа M1CrAlM2. Форму анода можно выбирать из целого ряда профилей, включая, но не ограничиваясь этим, стержень, пруток, пластину, лист или форму, соответствующую форме аэродинамического профиля.

Данный анод 19 прикреплен к продольной части 15, которая несет его. Профиль и положение продольной части 15 опоры 12 и анода 19 по отношению к покрываемой поверхности подбирают таким образом, чтобы ограничить и ориентировать линии тока. Анод 19 присоединен к источнику тока, чтобы создавать разность потенциалов между катодом (лопаткой 130) и анодом 19.

Таким образом, представленное на фигуре 7 устройство, образованное опорой 12 и сектором 100 соплового аппарата, закрепленным в своем рабочем положении на последней, погружают в электролитическую ванну перед приложением разности потенциалов.

В частности, благодаря профилю рабочей стенки 17 части 15, форма которой в целом соответствует форме профиля стенки спинки 121, 131, а также расстоянию между этой стенкой 17 и стенкой спинки 121, 131, можно ориентировать линии поля оптимальным образом для формирования покрытия 20 на стенке спинки 121, 131.

Можно даже ограничивать осаждение покрытия 20 только стенкой спинки 121, 131.

Оптимизация этих геометрических параметров, а также формы, размера и положения анода 19, выбор разности потенциалов и длительности электролитического соосаждения проводятся заблаговременно в ходе вычислений моделированием таким образом, чтобы обеспечить осаждение покрытия 20 с желательными характеристиками.

Благодаря этому способу электролитического соосаждения отверстия и охлаждающие проходы в детали мало закупориваются в процессе электролитического соосаждения.

В определенных случаях осуществляют предварительное маскирование тех зон лопатки 120, 130, которые не подлежат покрытию, в частности, в местах просверленных и других отверстий.

Для этой цели листы, например из пластмассы, помещают так, чтобы закрывать те зоны сектора соплового аппарата (или в общем случае всей покрываемой детали), которые не подлежат покрытию во время электролитического соосаждения (например, внутренняя и внешняя полки сектора соплового аппарата). Можно также использовать воск, который помещают на не подлежащие покрытию зоны, и, в частности, на входах просверленных и других отверстий, чтобы избежать того, что покрытие, достигая их, будет изменять их размер или закупоривать их.

Согласно компоновке, выгодной для получения однородного покрытия, предусматривают контролируемое перемешивание порошка в электролитической ванне. Для этой цели, согласно одному варианту реализации, во время осуществления соосаждения устанавливают циркуляцию в растворе с восходящим циркуляционным потоком в первом пространстве раствора и нисходящим циркуляционным потоком во втором пространстве раствора, причем опора 12 находится в упомянутом втором пространстве.

Согласно другой компоновке, выгодной для получения покрытия хорошего качества, во время осуществления соосаждения обеспечивают вращение (поворот) опоры 12 вокруг оси, имеющей горизонтальную компоненту.

За условиями движения электролита и детали в электролите, а также гальваническими параметрами можно обратиться к EP 0355051 и EP 0724658.

Таким образом, благодаря получению осадка электролитическим соосаждением можно реализовать покрытие, имеющее любой состав MCrAlY, или, в более общем случае, состав M1CrAlM2, в то же время имеющее регулируемые толщины, в частности, в критической зоне и вдоль краев.

Такие полученные электроосаждением покрытия 20 также обладают преимуществами наличия очень низкой шероховатости (Ra порядка 1-2 мкм), отсутствия пор и достижения прочной (металлической) связи между подложкой и покрытием.

Следует также отметить, что осуществление данного способа электролитического соосаждения позволяет покрывать детали, имеющие сложные формы, поскольку данный способ не является полностью направленным, и вся поверхность детали находится в контакте с электролитической ванной.

Кроме того, данный способ обладает тем преимуществом, что не порождается термическое напряжение в подложке.

Изобретение относится к области гальванотехники и может быть использовано для ремонта лопаток соплового аппарата газовой турбины. Согласно изобретению обеспечивают лопатку (120, 130), образующую катод и имеющую покрываемую поверхность, ограничивающую критическую зону (21), анод (19), электролитическую ванну, содержащую нерастворимые частицы, и опору (12), на которой устанавливают упомянутую лопатку в рабочем положении относительно опорной стенки (14), помещают опору (12) в упомянутую ванну и осуществляют соосаждение частиц и металла анода (19), образуя покрытие (20) на покрываемой поверхности, при этом образом упомянутый анод (19) размещен обращенным к критической зоне (21), а упомянутая опора (12) снабжена средством контроля линий тока таким образом, чтобы получить покрытие (20) с толщиной, заданной и относительно постоянной для критической зоны (21) и постепенно уменьшающейся до практически нулевого значения вдоль краев упомянутого покрытия (20). Технический результат: изготовление покрытия, стойкого к окислению и коррозии и имеющего такие толщину и форму, которые предотвращают любое возмущение аэродинамических потоков без необходимости последующей обработки, например, резанием. 4 н. и 12 з.п. ф-лы, 7 ил.

1. Способ электролитического осаждения композитного покрытия с содержащей частицы металлической матрицей для ремонта металлической лопатки (120, 130), включающий следующие этапы:

- обеспечивают по меньшей мере одну лопатку (120, 130), образующую катод и имеющую покрываемую поверхность, ограничивающую критическую зону (21) и простирающуюся в продольном направлении между хвостовиком и концевой частью лопатки (120, 130);

- обеспечивают анод (19), выполненный из металла, и присоединяют анод (19) к источнику тока;

- обеспечивают раствор, образующий электролитическую ванну и содержащий нерастворимые частицы;

- обеспечивают опору (12), выполненную из не проводящего электричество материала, имеющую опорную стенку (14) и способную принимать упомянутую лопатку (120, 130) в рабочем положении относительно опорной стенки (14);

- устанавливают упомянутую лопатку (120, 130) на упомянутую опору (12) в упомянутом рабочем положении; и

- помещают опору (12) в упомянутый раствор; и

- осуществляют соосаждение частиц и металла анода (19) так, чтобы сформировать композитное покрытие (20) на покрываемой поверхности,

отличающийся тем, что упомянутый анод (19) расположен обращенным к критической зоне (21), при этом упомянутая опора (12) для каждой лопатки (120, 130) оборудована средством контроля линий тока таким образом, чтобы получить на покрываемой поверхности упомянутой лопатки (120, 130) покрытие (20), имеющее заданную переменную толщину, которая является относительно постоянной для критической зоны (21) и которая постепенно уменьшается до практически нулевого значения вдоль краев упомянутого покрытия (20).

2. Способ по п. 1, отличающийся тем, что упомянутые средства контроля линий тока содержат продольную часть опоры (12), способную быть обращенной к упомянутой покрываемой поверхности упомянутой лопатки (120, 130).

3. Способ по п. 2, отличающийся тем, что упомянутая часть (15) ограничивает место (16) для анода (19), простирающегося в продольном направлении и обращенного к критической зоне (21), причем профиль и положение, по отношению к покрываемой поверхности, продольной части (15) опоры (12) и анода (19) выбирают для ограничения и ориентирования линий тока.

4. Способ по п. 2, отличающийся тем, что упомянутое композитное покрытие (20) с содержащей частицы металлической матрицей относится к типу M1CrAlM2, причем упомянутый анод (19) выполнен из металла M1, где M1 выбран из Ni, Со и Fe или их смеси, а частицы раствора представляют собой частицы CrAlM2, где М2 выбран из Si, Ti, Hf, Та, Nb, Mn, Pt и редкоземельных элементов.

5. Способ по п. 1, отличающийся тем, что упомянутое покрытие (20) имеет толщину в критической зоне (21), составляющую от 10 до 500 микрометров.

6. Способ по п. 1, отличающийся тем, что покрываемая поверхность упомянутой лопатки (120, 130) представляет собой

стенку спинки (121, 131).

7. Способ по п. 1, отличающийся тем, что критическая зона (21) представляет собой зону измерения проходного сечения, причем способ позволяет восстанавливать указанное проходное сечение лопатки (120, 130) наращиванием.

8. Способ по п. 1, отличающийся тем, что упомянутая опора (12) способна принимать две лопатки (120, 130) в рабочем положении относительно опорной стенки (14).

9. Способ по п. 1, отличающийся тем, что опора (12) способна принимать более чем две лопатки (120, 130) в рабочем положении относительно опорной стенки (14).

10. Способ по п. 1, отличающийся тем, что лопатка или лопатки (120, 130) представляют собой лопатки (120, 130) соплового аппарата турбомашины.

11. Способ по п. 1, отличающийся тем, что осуществляют заблаговременное маскирование тех зон лопатки (120, 130), которые не подлежат покрытию, в частности, в местах просверленных и других отверстий.

12. Способ по п. 1, отличающийся тем, что во время осуществления соосаждения устанавливают в растворе циркуляцию с восходящим циркуляционным потоком в первом пространстве раствора и нисходящим циркуляционным потоком во втором пространстве раствора, причем опору (12) помещают в упомянутое второе пространство.

13. Способ по п. 1, отличающийся тем, что во время осуществления соосаждения опору (12) приводят во вращение вокруг оси, имеющей горизонтальную компоненту.

14. Способ восстановления лопаток, включающий следующие этапы:

(i) удаление существующего покрытия с лопатки для образования покрываемой поверхности;

(ii) подготовка или очистка упомянутой покрываемой поверхности;

(iii) повторное покрытие упомянутой покрываемой поверхности способом по любому из пп. 1-13 материалом типа M1CrAlM2 для ремонта лопатки; и

(iv) осуществление диффузионной термообработки.

15. Устройство для электролитического осаждения композитного покрытия (20) на лопатку (120, 130), содержащее:

- опору (12), выполненную из не проводящего электричество материала, имеющую опорную стенку (14) и способную принимать в качестве катода по меньшей мере одну лопатку (120, 130), имеющую покрываемую поверхность, ограничивающую критическую зону (21) и простирающуюся в продольном направлении между хвостовиком и концевой частью лопатки (120, 130), в рабочем положении относительно опорной стенки (14), причем упомянутая опора (12) дополнительно содержит, для каждой лопатки (120, 130), продольную часть (15), способную быть обращенной к упомянутой покрываемой поверхности упомянутой лопатки (120, 130), причем упомянутая часть (15) ограничивает место (16) для анода (19), простирающегося в продольном направлении и обращенного к критической зоне (21), причем профиль и положение продольной части (15) опоры (12) и анода (19) по отношению к покрываемой поверхности выбраны для ограничения и ориентирования линий тока таким образом, чтобы получить на покрываемой поверхности упомянутой лопатки (120, 130) покрытие (20), имеющее заданную переменную толщину, которая является практически постоянной для критической зоны (21) и которая постепенно уменьшается до практически нулевого значения вдоль краев упомянутого покрытия (20).

16. Комплект для электролитического осаждения композитного покрытия, содержащий устройство по п. 15 и по меньшей мере одну лопатку (120, 130), образующую катод и имеющую покрываемую поверхность, ограничивающую критическую зону (21) и простирающуюся в продольном направлении между хвостовиком и концевой частью лопатки (120, 130).

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2015-11-10—Публикация

2010-12-28—Подача