Изобретение относится к теплообменной технике и может быть использовано при создании теплообменных аппаратов, основу которых составляют гладкие трубчатые поверхности.

Для решения перспективных технических задач возникает необходимость в теплообменнике с развитой поверхностью нагрева, компактного, простого по конструкции, малой массы, для относительно больших расходов теплоносителя и работоспособного при высоких давлениях.

Известен испаритель криогенной жидкости, содержащий корпус, в котором расположены теплообменные элементы, нагреватель, при этом корпус выполнен в виде двухслойных цилиндрических оболочек, образующих кольцевую полость для прохода греющего теплоносителя, каждая из оболочек состоит из двух жестко соединенных между собой цилиндров, между которыми образованы каналы, объединенные в коллекторы для подвода и отвода криогенного продукта, при этом на входе в кольцевую полость закреплена крышка, в которой установлены смесительные элементы и воспламеняющее устройство, а на выходе закреплен газовод (патент РФ №2347972, МПК F17C 9/02, 10.07.2007 - прототип).

Указанный испаритель криогенной жидкости работает следующим образом.

Испаряемая среда - криогенная жидкость, подается двумя потоками по подводящим трубам в коллекторы и по каналам внутренней оболочки и наружной оболочки поступает, постепенно испаряясь, к коллекторам, из которых отводится по отводящим трубопроводам в сторону потребителя.

Течение испаряемой среды может осуществляться как по потоку, так и противотоком по отношению к движению греющей среды.

Греющая среда - теплоноситель - продукты сгорания какого-либо горючего, например, керосина, спирта, природного газа и т.д., температура которых может достигать от 900K до 2200K (регулируется соотношением расходов компонентов топлива) и лимитируется только свойствами применяемых материалов, движется от огневой стенки крышки в сторону газовода, по пути отдавая тепло испаряемой среде, протекающей по каналам оболочек. Процессы распыла и перемешивания компонентов топлива осуществляются при помощи смесительных элементов, при этом для воспламенения смеси служит запальное устройство.

Температура продуктов сгорания на выходе из теплообменника может оказаться выше предельно допустимой для потребителя, например, турбины электрогенератора. Для понижения температуры выходящей греющей среды используется устройство, которое позволяет путем введения в поток некоторого количества используемого горючего, снизить температуру продуктов сгорания до необходимой величины.

Основными недостатками данного испарителя являются значительная сложность конструкции, а также значительные габариты и вес, обусловленные принятой компоновкой элементов конструкции испарителя.

Задачей изобретения является устранение указанных недостатков, улучшение технических характеристик и расширение функциональных возможностей теплообменника.

Решение указанной задачи достигается тем, что предложенный теплообменник, согласно изобретению, содержит профилированный корпус с каналами подвода сред и трубчатыми теплообменными элементами, расположенными внутри корпуса параллельно его продольной оси, отличающийся тем, что на одном конце корпуса установлена смесительная головка, содержащая блок подачи окислителя, блок подачи горючего, двухкомпонентные форсунки форкамерного типа, установленные в блоках и огневом днище, при этом один конец каждого трубчатого теплообменного элемента закреплен в огневом днище таким образом, что его внутренняя полость соединена с выходной полостью соответствующей форсунки, а другой конец упомянутого теплообменного элемента установлен в трубной доске, размещенной в выходной части корпуса.

В варианте исполнения трубчатые теплообменные элементы соединены поперечными перегородками с сегментными вырезами, создающими поперечные потоки в межтрубном пространстве.

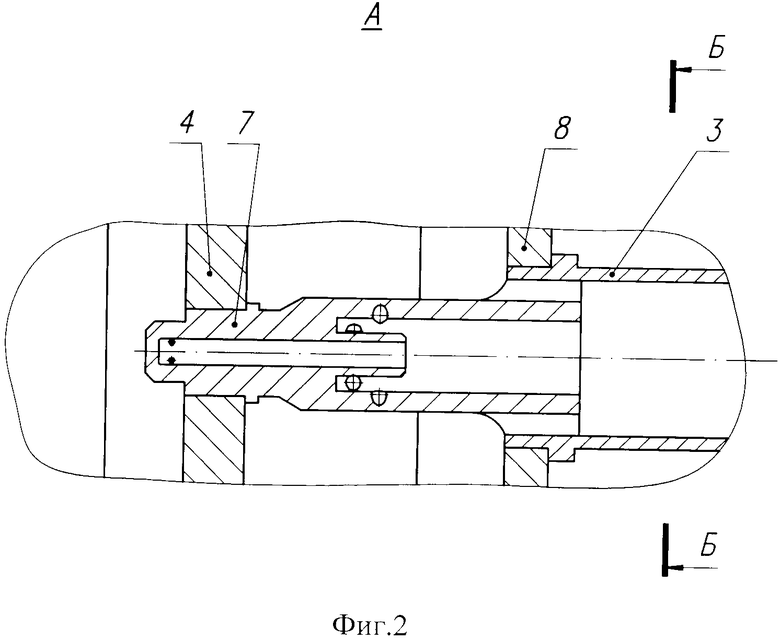

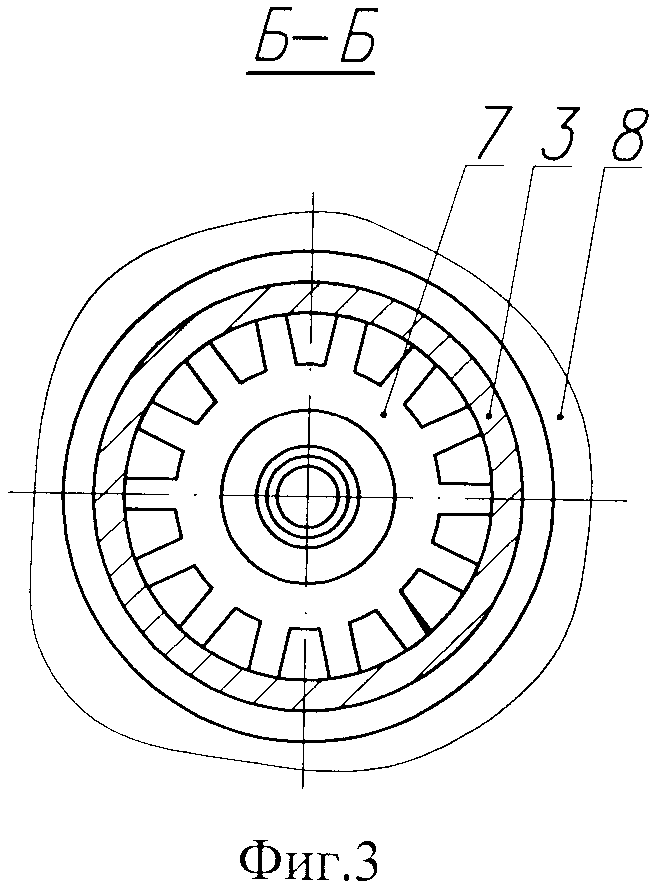

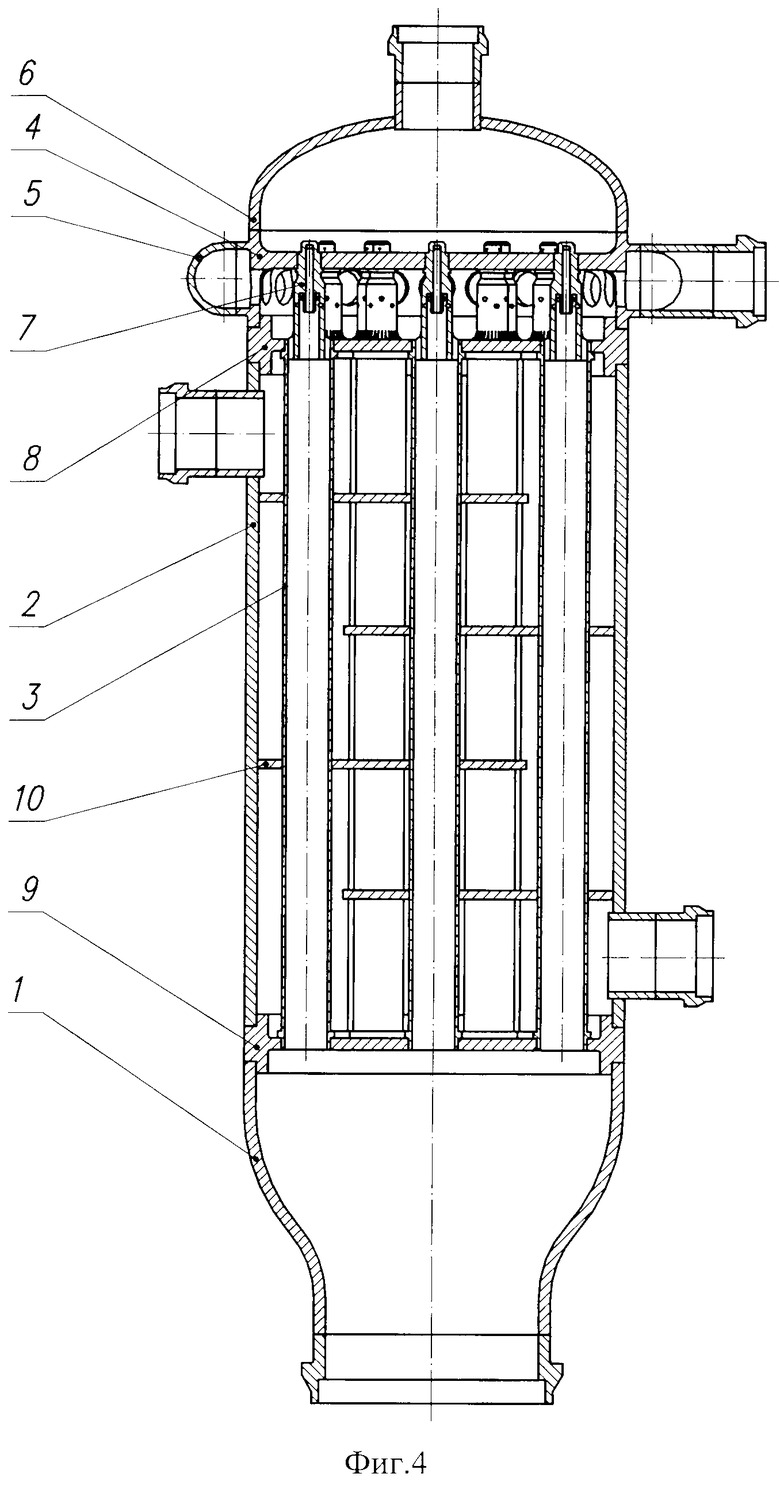

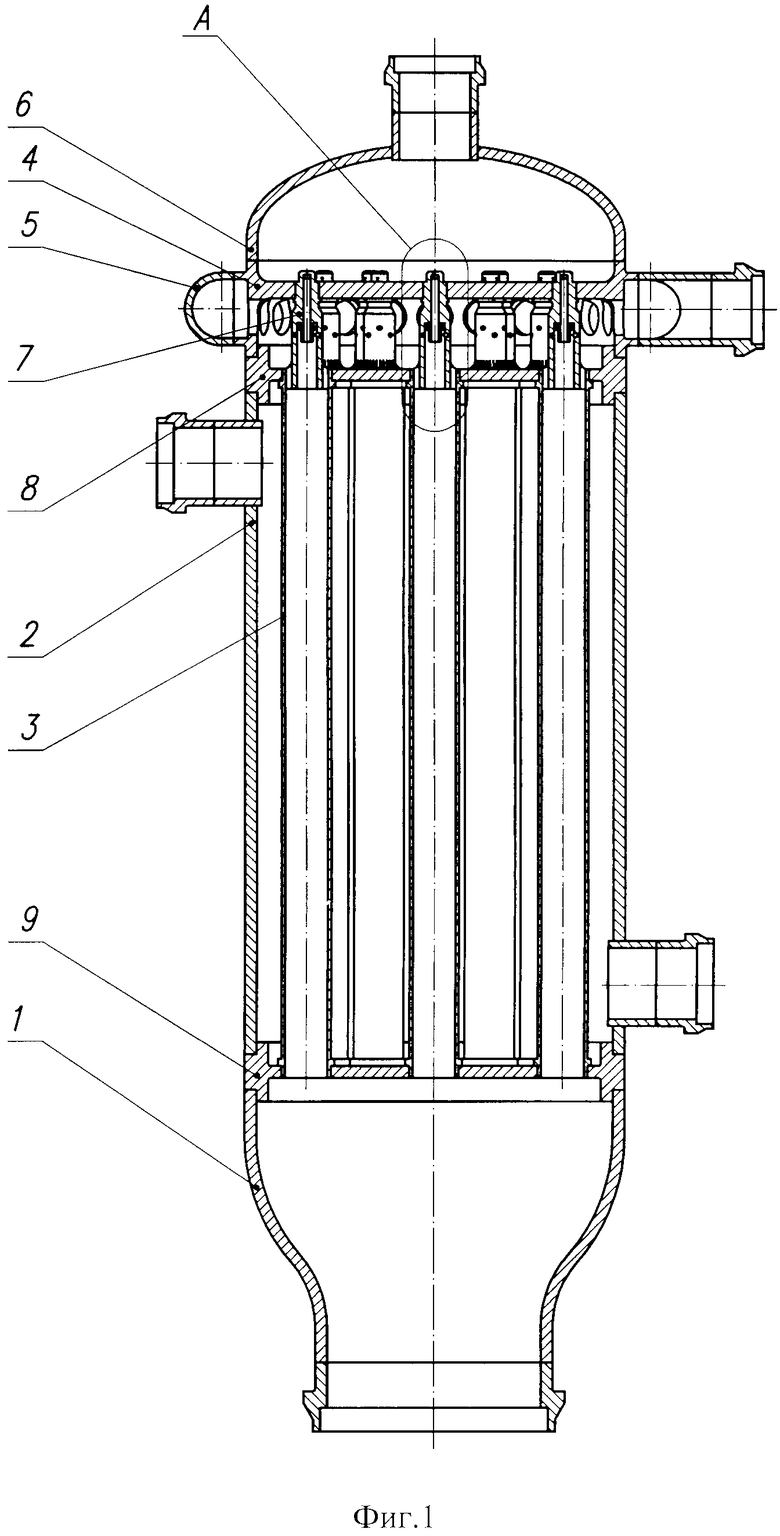

Сущность изобретения иллюстрируется чертежами, где на фиг. 1 показан общий вид теплообменника в продольном разрезе, на фиг. 2 - выносной элемент А - форсунка смесительной головки теплообменника, на фиг. 3 - разрез Б-Б - поперечный разрез теплообменника, на фиг. 4 - продольный разрез теплообменника в варианте исполнения.

Предложенный теплообменник содержит корпус 1, состоящий из кожуха 2, внутри которого расположены равномерно по окружностям трубчатые теплообменные элементы 3. На одном конце корпуса 1 закреплена смесительная головка 4, состоящая из блока подачи окислителя 5, блока подачи горючего 6, двухкомпонентных форсунок форкамерного типа 7, расположенных равномерно по окружности, и огневого днища 8.

В огневом днище 8 смесительной головки 4 закреплен один конец каждого трубчатого теплообменного элемента 3, при этом его внутренняя полость соединена с выходной полостью соответствующей форсунки, а другой конец трубчатого теплообменного элемента установлен в трубной доске 9, размещенной в выходной части корпуса.

В варианте исполнения трубчатые теплообменные элементы 3 соединены поперечными перегородками 10 с сегментными вырезами, создающими поперечные потоки в межтрубном пространстве.

Предложенный теплообменник работает следующим образом.

Во внутреннюю полость корпуса 1 подаются теплоноситель. Теплоноситель равномерно распределяется в полости и движется в межтрубном пространстве в направлении смесительной головки 4.

Горючее подается в блок подачи горючего 6 смесительной головки 4 и равномерно распределяется по двухкомпонентным форсункам форкамерного типа 7, из которых впрыскивается во внутреннюю полость трубчатых теплообменных элементов 3.

Окислитель подается в блок подачи окислителя 5 и равномерно распределяется по двухкомпонентным форсункам форкамерного типа 7 и далее во внутреннюю полость трубчатых теплообменных элементов 3.

Во внутренней полости трубчатых теплообменных элементов 3, закрепленных одним концом в огневом днище 8 смесительной головки 4, а другим в трубной доске 9, горючее и окислитель смешиваются и сгорают.

Теплота от продуктов сгорания компонентов топлива передается через стенки трубчатых теплообменных элементов 3 теплоносителю, движущемуся в межтрубном пространстве в противоположном направлении.

В варианте исполнения трубчатые теплообменные элементы 3 соединены поперечными перегородками 10 с сегментными вырезами, создающими поперечные потоки в межтрубном пространстве, что позволяет интенсифицировать процесс теплопередачи за счет ликвидации застойных зон.

Использование предлагаемого изобретения позволит улучшить технические характеристики и расширить функциональные возможности теплообменника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬ КРИОГЕННОЙ ЖИДКОСТИ | 2016 |

|

RU2614552C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2018 |

|

RU2686645C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2016 |

|

RU2610624C1 |

| ПАРОГАЗОГЕНЕРАТОР | 2016 |

|

RU2613995C1 |

| ГАЗОГЕНЕРАТОР | 2023 |

|

RU2806931C1 |

| ГАЗОГЕНЕРАТОР | 2015 |

|

RU2587510C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ СГОРАНИЯ ЖРД | 2023 |

|

RU2815983C1 |

| ГАЗОГЕНЕРАТОР | 2024 |

|

RU2829676C1 |

| ИСПАРИТЕЛЬ КРИОГЕННОЙ ЖИДКОСТИ | 2016 |

|

RU2611225C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ СГОРАНИЯ ЖРД | 2023 |

|

RU2806937C1 |

Изобретение относится к теплообменной технике и может быть использовано при создании теплообменных аппаратов, основу которых составляют гладкие трубчатые поверхности. Теплообменник содержит, как минимум, профилированный корпус с каналами подвода сред и трубчатыми теплообменными элементами, расположенными внутри корпуса параллельно его продольной оси, отличающийся тем, что на одном конце корпуса установлена смесительная головка, содержащая блок подачи окислителя, блок подачи горючего, двухкомпонентные форсунки форкамерного типа, установленные в блоках и огневом днище, при этом один конец каждого трубчатого теплообменного элемента закреплен на огневом днище таким образом, что его внутренняя полость соединена с выходной полостью соответствующей форсунки, а другой конец упомянутого теплообменного элемента установлен в трубной доске, размещенной в выходной части корпуса, в варианте исполнения трубчатые теплообменные элементы соединены поперечными перегородками с сегментными вырезами, создающими поперечные потоки в межтрубном пространстве. 1 з.п. ф-лы, 4 ил.

1. Теплообменник, характеризующийся тем, что он содержит, как минимум, профилированный корпус с каналами подвода сред и трубчатыми теплообменными элементами, расположенными внутри корпуса параллельно его продольной оси, отличающийся тем, что на одном конце корпуса установлена смесительная головка, содержащая блок подачи окислителя, блок подачи горючего, двухкомпонентные форсунки форкамерного типа, установленные в блоках и огневом днище, при этом один конец каждого трубчатого теплообменного элемента закреплен на огневом днище таким образом, что его внутренняя полость соединена с выходной полостью соответствующей форсунки, а другой конец упомянутого теплообменного элемента установлен в трубной доске, размещенной в выходной части корпуса.

2. Теплообменник по п. 1, отличающийся тем, что трубчатые теплообменные элементы соединены поперечными перегородками с сегментными вырезами, создающими поперечные потоки в межтрубном пространстве.

Авторы

Даты

2015-11-10—Публикация

2014-12-15—Подача