Область техники

Настоящее изобретение относится к медицинскому режущему инструменту, который используется для срезания поверхностного слоя зуба, кости, включая альвеолярную кость и тому подобное, при проведении стоматологического вмешательства.

Предшествующий уровень техники

При стоматологическом вмешательстве требуемое лечение, например, может быть выполнено путем срезания поверхностного слоя зуба. Медицинский режущий инструмент, используемый при вмешательстве, включает в себя хвостовик, зажатый зажимным устройством наконечника, и рабочий участок, являющийся продолжением хвостовика и включающий в себя режущее лезвие, используемое для срезания поверхностного слоя от наружной периферии к переднему концу. Когда врач нажимает на подлежащий лечению участок рабочим участком при вращении медицинского режущего инструмента при работе наконечника, необходимое лечение выполняется посредством срезания поверхностного слоя.

В медицинском режущем инструменте, имеющем вышеописанную конфигурацию, цементированный карбид, представленный карбидом вольфрама, в целом используется для того, чтобы рабочий участок обеспечивал эффективное срезание твердого поверхностного слоя. Однако, когда хвостовик также выполнен с использованием цементированного карбида, существует проблема увеличения количества часов для обработки.

Таким образом, в качестве медицинского режущего инструмента обеспечивается инструмент, в котором хвостовик, выполненный из нержавеющей стали или инструментальной стали, и цементированный карбид, образующий рабочий участок, соединен с передним концом хвостовика посредством соединения встык. Таким образом, когда различные металлы, такие как нержавеющая сталь или инструментальная сталь, и цементированный карбид соединяются друг с другом, обычно используется на выбор способ, такой как гидравлическая сварка, контактная сварка или пайка.

Сущность изобретения

Техническая проблема

В медицинском режущем инструменте, обеспеченном посредством сварки нержавеющей стали или инструментальной стали, образующей хвостовик, и цементированного карбида, образующего рабочий участок, при использовании фрикционной сварки под давлением или контактной сварки существуют проблемы, заключающиеся в наличии различий в прочности места соединения на поверхности соединения и возрастании доли дефектных изделий.

Кроме того, в медицинском режущем инструменте, обеспеченном посредством пайки нержавеющей стали или инструментальной стали, образующей хвостовик, и цементированного карбида, образующего рабочий участок, соединяемые поверхности хвостовика и рабочего участка выполнены в виде плоской поверхности, и соединяемые поверхности приходят в контакт друг с другом и спаиваются. В случае такого медицинского режущего инструмента возникает проблема, заключающаяся в том, что прочность места соединения различается в зависимости от зазора между соединяемыми поверхностями.

Задача изобретения заключается в обеспечении медицинского режущего инструмента, способного устойчиво демонстрировать высокую прочность места соединения.

Решение проблемы

Для решения вышеупомянутых проблем медицинский режущий инструмент по изобретению представляет собой медицинский режущий инструмент, имеющий рабочий участок, выполненный из цементированного карбида или керамики на переднем конце хвостовика, выполненного из круглого стержня нержавеющей стали или круглого стержня инструментальной стали, при этом нержавеющая сталь или инструментальная сталь, образующая хвостовик, и цементированный карбид или керамика, образующий рабочий участок, соединяются друг с другом посредством участка пайки, при этом участок пайки спаивается, когда поверхности пайки, снабженные выступающими участками, образованными или на хвостовике или рабочем участке, или и на хвостовике, и на рабочем участке, приведены в контакт друг с другом.

В медицинском режущем инструменте предпочтительно, чтобы выступающий участок, обеспеченный на поверхности пайки, был выполнен в виде скошенной поверхности, содержащей вершину, и пайка выполнялась, когда вершина находится в контакте с плоской поверхностью или скошенной поверхностью, содержащей вершину на скошенной поверхности, содержащей вершину, обеспеченную на противоположной поверхности пайки, и предпочтительно, чтобы скошенная поверхность, содержащая вершину, была выполнена на поверхности пайки, образованной на кромке в осевом направлении круглого стержня из нержавеющей стали или круглого стержня из инструментальной стали, образующего поверхность хвостовика, и высота скошенной поверхности устанавливается в диапазоне от 0,5% до 8% диаметра поверхности пайки из нержавеющей стали или из инструментальной стали.

Полезные эффекты изобретения

В медицинском режущем инструменте по изобретению выступающий участок обеспечивается на одном из или на обоих из поверхности пайки, образованной на кромке хвостовика, и поверхности пайки, образованной на кромке рабочего участка, и пайка выполняется, когда поверхности пайки обращены друг к другу и приходят в контакт друг с другом. То есть, когда поверхность пайки хвостовика и поверхность пайки рабочего участка обращены друг к другу и приходят в контакт друг с другом, участок наружной поверхности, образующий выступающий участок, обеспеченный на одной поверхности пайки, приходит в контакт с участком наружной поверхности, образующей выступающий участок, обеспеченный на другой поверхности, или с участком поверхности, имеющем форму, отличающуюся от формы выступающего участка.

Таким образом, полость, соответствующая форме выступающих участков, или полость, соответствующая форме выступающего участка, и форма, отличающаяся от выступающего участка, образуется между поверхностями пайки, которые приходят в контакт друг с другом. Зазор полостей не изменяется, поскольку обе поверхности пайки приходят в контакт друг с другом. Соответственно, при пайке объем полости, заполняемой припоем, является постоянным, и может быть выполнена операция прочной пайки без отклонений. В результате, возможно устойчиво продемонстрировать высокую прочность места соединения.

В частности, когда выступающий участок, обеспеченный на поверхности пайки, выполнен в виде скошенной поверхности, содержащей вершину, и вершина приходит в контакт с плоской поверхностью или скошенной поверхностью, содержащей вершину на скошенной поверхности, содержащей вершину, обеспеченную на противоположной поверхности пайки, контактная поверхность является по существу, точечным контактом. Таким образом, полость, образованная между противоположными поверхностями пайки, имеет форму, при которой зазор уменьшается в направлении вершины. Соответственно, полость демонстрирует капиллярные явления. Когда припой, заполняющий полость, расплавлен, припой притягивается в направлении вершины и блокируется его вытекание наружу. Таким образом, может быть выполнена надежная пайка.

Кроме того, когда высота скошенной поверхности находится в диапазоне от 0,5% до 8% диаметра поверхности пайки, расстояние между противоположными поверхностями пайки может быть уменьшено, и может устойчиво демонстрироваться капиллярное явление.

Краткое описание чертежей

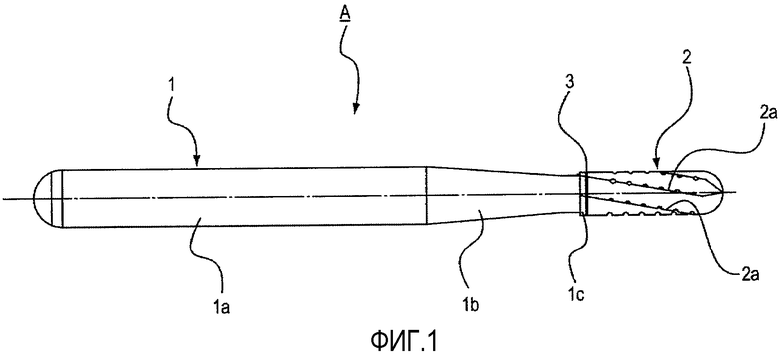

Фиг.1 - схема, иллюстрирующая конфигурацию режущего инструмента.

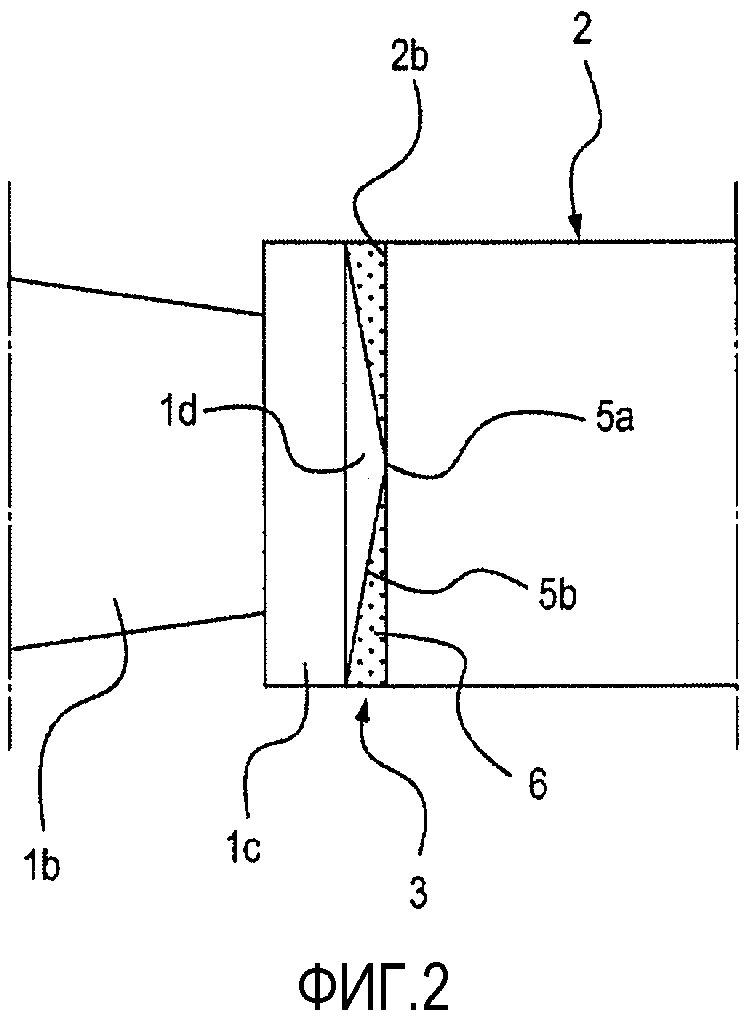

Фиг.2 - увеличенное изображение, иллюстрирующее конфигурацию участка пайки.

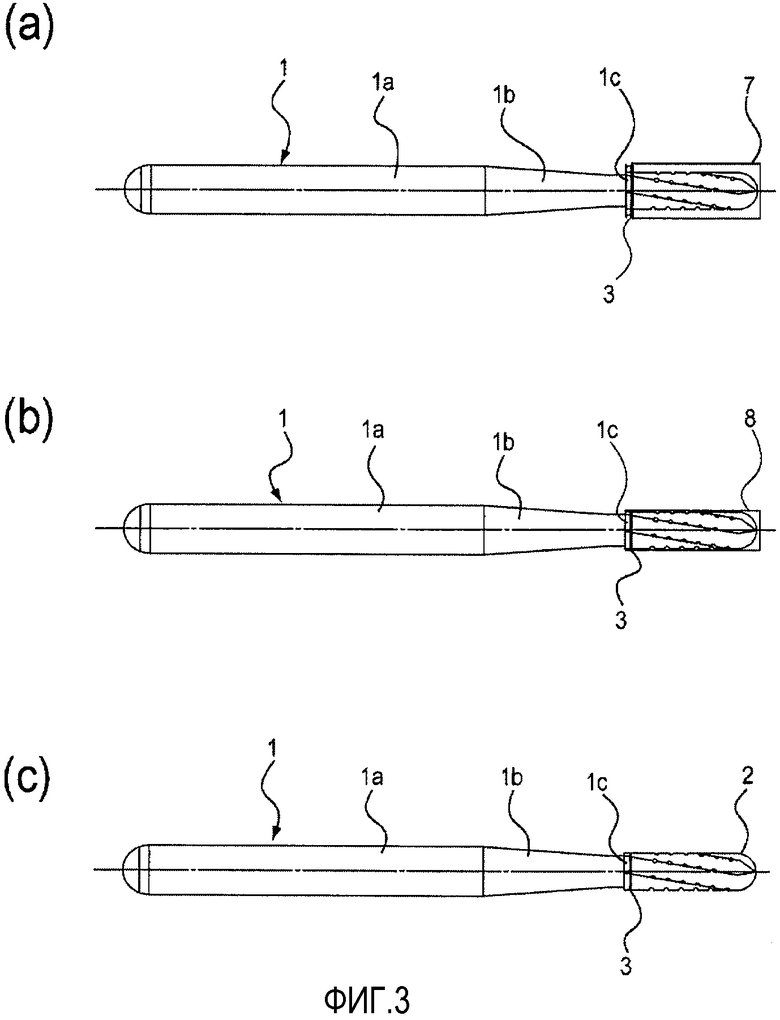

Фиг.3 - схема, иллюстрирующая последовательность процесса изготовления режущего инструмента.

Список ссылочных позиций

A Режущий инструмент

1 Хвостовик

la Зажимной элемент

lb Суженный участок

lc Место соединения

1d Поверхность пайки

2 Рабочий участок

2a Режущее лезвие

2b Поверхность пайки

3 Участок пайки

5a Вершина

5b Скошенная поверхность

6 Припой

7 Материал

8 Промежуточный материал

Описание вариантов осуществления

Далее описывается медицинский режущий инструмент (здесь и далее именуемый "режущий инструмент") по изобретению. Режущий инструмент по изобретению фиксируется в зажимном устройстве наконечника, захватываемого и управляемого рукой врача, для вращения так, что рабочий участок нажимает на поверхностный слой зуба или поверхность кости, включая альвеолярную кость, для срезания поверхностного слоя или поверхности. В частности, эффективное выполнение срезания обеспечивается посредством образования рабочего участка, с использованием цементированного карбида или керамики, а высокая прочность демонстрируется за счет образования хвостовика с использованием нержавеющей стали или инструментальной стали.

В режущем инструменте по изобретению хвостовик имеет форму круглого стержня, выполненного из нержавеющей стали или инструментальной стали, а поверхность пайки образована на кромке. В качестве нержавеющей стали для хвостовика может использоваться дисперсионно-твердеющая нержавеющая сталь, мартенситная нержавеющая сталь или аустенитная нержавеющая сталь, а в качестве инструментальной стали по выбору может использоваться инструментальная сталь, например углеродистые инструментальные стали, быстрорежущая инструментальная сталь, или сплав инструментальной стали.

Кроме того, рабочий участок выполнен из цементированного карбида или керамики, и на кромке выполнена поверхность пайки. В качестве цементированного карбида, образующего рабочий участок, могут использоваться карбид вольфрама (WC) или карбид титана, используемые в качестве режущего инструмента в машинной обработке, а в качестве керамики может использоваться карбидная керамика, представленная керметом.

Функция выступающего участка, обеспеченного на одной поверхности из поверхности пайки хвостовика или поверхности пайки рабочего участка, или и на поверхности пайки хвостовика и на поверхности пайки рабочего участка, состоит в установлении зазора между поверхностью пайки хвостовика и поверхностью пайки рабочего участка, и в сохранении этого зазора во время пайки. Зазор между поверхностями пайки может сохраняться за счет приведения выступающего участка, обеспеченного на поверхности пайки, в контакт с противоположной поверхностью пайки. Соответственно, пайка может выполняться при поддержании стабильного зазора между поверхностями пайки, и может быть исключено различие в прочности, возникающее в результате пайки.

Что касается выступающего участка, обеспеченного на поверхности пайки, требуется только, чтобы выступающий участок демонстрировал вышеуказанные функции. Форма его особенно не ограничена. Выступающий участок может иметь форму изогнутой поверхности, форму круглого конуса, форму пирамиды, и может иметь любую форму, включающую в себя эти формы.

Однако с учетом условия простоты обработки и тому подобного в отношении материала, образующего хвостовик или рабочий участок, предпочтительно, чтобы выступающий участок был выполнен на скошенной поверхности, имеющей вершину. Также предпочтительно, чтобы пайка была выполнена в состоянии, при котором вершина скошенной поверхности, образующая выступающий участок, обеспеченный на поверхности пайки, была приведена в контакт с плоской поверхностью или скошенной поверхностью, содержащей вершину, которая образует выступающий участок, обеспеченный на другой противоположной поверхности пайки.

Как было описано выше, выступающий участок, обеспеченный на поверхности пайки, соответствует одной или обеим из поверхности пайки хвостовика, и поверхности пайки рабочего участка. В частности, когда выступающий участок обеспечивается на поверхности пайки одного из хвостовика и рабочего участка, предпочтительно, чтобы выступающий участок обеспечивался на поверхности пайки хвостовика, поскольку хвостовик выполнен с использованием нержавеющей стали или инструментальной стали, имеющей отличную обрабатываемость. Предпочтительно, чтобы поверхность пайки была образована на кромке хвостовика в продольном направлении (осевом направлении).

Скошенная поверхность, содержащая вершину, обеспеченную на поверхности пайки, спаивается в состоянии, при котором скошенная поверхность приходит в контакт с плоской поверхностью или скошенной поверхностью, содержащей вершину противоположной поверхности пайки. Иными словами, высота скошенной поверхности определяет зазор между двумя противоположными поверхностями пайки и определяет объем припоя в участке пайки. Таким образом, предпочтительно, чтобы высота скошенной поверхности изменялась в зависимости от толщины в месте соединения между хвостовиком и рабочим участком.

В эксперименте, проводимом авторами изобретения, предпочтительно, чтобы высота скошенной поверхности, обеспеченной на поверхности пайки, была установлена в диапазоне от 0,5% до 8% диаметра поверхности пайки. Когда высота меньше значения, указанного в диапазоне, количество припоя будет небольшим, и, таким образом, трудно получить достаточную прочность места соединения. Кроме того, когда высота больше значения, указанного в диапазоне, количество припоя велико, и, таким образом, ухудшается технологичность, возрастает стоимость и имеют место различия в прочности места соединения. В частности, для получения одинаковой и достаточно большой прочности места соединения предпочтительно, чтобы высота скошенной поверхности, обеспеченной на поверхности пайки, была установлена в диапазоне от 1% до 5% диаметра поверхности пайки.

Хвостовик и рабочий участок соединены друг с другом посредством участка пайки. На материал припоя, используемый при образовании участка пайки, не накладывается особых ограничений. Однако предпочтителен серебряный припой, который расплавляется при относительно низкой температуре. Кроме того, вид серебряного припоя особенно не ограничен, и он может использоваться в любой форме - в форме фольги, форме стержня и в форме пасты. Однако предпочтительно, чтобы режущий инструмент находился в состоянии пасты, поскольку толщина рабочего участка составляет приблизительно 1 мм, что является небольшой величиной.

Далее подробно, со ссылкой на фиг.1 и 2 описывается конфигурация режущего инструмента согласно варианту осуществления.

На чертежах режущий инструмент A включает в себя хвостовик 1, прикрепленный к зажимному устройству наконечника (не показано), и рабочий участок 2, который срезает поверхностный слой зуба (не показан). В варианте осуществления хвостовик 1 изготовлен из аустенитной нержавеющей стали, а рабочий участок 2 изготовлен из WC. Режущий инструмент A имеет такую конструкцию, при которой хвостовик 1 и рабочий участок 2 соединены и объединены друг с другом участком 3 пайки, с использованием пайки.

Характеристика, как, например, внешняя форма, толщина и длина рабочего участка 2 в режущем инструменте A установлена соответственно лечебному назначению участка или степени срезания. Таким образом, режущий инструмент A, представленный на фиг.1, является просто примером режущего инструмента A. Например, форма рабочего участка 2 включает в себя форму круглого стержня, представленную на фиг.1, в которой передний конец имеет сферическую форму, и толщина является одинаковой, конусовидную форму, при которой передний конец имеет сферическую форму и толщина уменьшается в направлении переднего конца, сферическую форму и тому подобное. На наружной окружности рабочего участка 2 выполнено множество спиралевидных режущих лезвий 2a.

Кроме того, поверхность 2b пайки выполнена на кромочной поверхности рабочего участка 2 со стороны хвостовика 1. В частности, как представлено на фиг.2, в варианте осуществления поверхность 2b пайки рабочего участка 2 выполнена в виде плоской поверхности.

Хвостовик 1 вращается и работает, будучи зафиксированным в зажимном устройстве наконечника. Соответственно, зажимаемый участок 1a, фиксируемый в зажимном устройстве, образован на одной стороне хвостовика 1. Зажимаемый участок 1a имеет единую толщину, соответствующую размеру зажимного устройства, независимо от формы, толщины и длины рабочего участка 2.

Кроме того, переходный участок lb, имеющий конусовидную форму, является продолжением зажимаемого участка la в хвостовике 1, и на переднем конце переходного участка lb образовано место lc соединения. Поверхность 1d пайки образована на кромочной поверхности места lc соединения, а на поверхности 1d пайки образована скошенная поверхность 5b, имеющая вершину 5a.

Как было описано выше, толщина рабочего участка 2 надлежащим образом установлена соответственно техническим условиям. Соответственно, когда диаметр наиболее тонкого участка переходного участка lb установлен соответственно толщине рабочего участка 2, число типов хвостовика 1 увеличивается. Таким образом, за счет образования места 1c соединения на переднем конце переходного участка 1b число типов хвостовика 1 уменьшается в попытке уменьшить хранимый запас.

Место 1c соединения имеет тот же диаметр, что и наружный диаметр рабочего участка 2, и участок 2а режущих лезвий является продолжением наружной периферической поверхности места 1c соединения. Таким образом, место 1c соединения образовано для того, чтобы иметь диаметр больше, чем толщина наиболее тонкого участка переходного участка 1b, образующего хвостовик 1.

Скошенная поверхность 5b, имеющая вершину 5a, образованную на поверхности 1d пайки хвостовика 1, выполнена в виде скошенной поверхности, имеющей форму круглого конуса для легкости обработки. За счет образования скошенной поверхности 5b в форме круглого конуса поверхность 1d пайки может быть изготовлена одновременно с изготовлением другого участка, например, переходного участка 1b и места 1c соединения, когда хвостовик 1 вращается, и вырезается из материала, имеющего форму круглого стержня, что является предпочтительным.

В этом варианте осуществления в случае режущего инструмента A, в котором толщина рабочего участка 2 составляет 1,2 мм, высота скошенной поверхности 5b составляет 0,038 мм, что составляет приблизительно 3,1% толщины рабочего участка 2. Кроме того, в случае режущего инструмента A, в котором толщина рабочего участка 2 составляет 1,0 мм, высота составляет 0,031 мм, что составляет приблизительно 3,1% толщины рабочего участка 2. Кроме того, в случае режущего инструмента A, в котором толщина рабочего участка 2 составляет 0,8 мм, высота составляет 0,022 мм, что составляет приблизительно 2,8% толщины рабочего участка 2.

В настоящем документе описывается предел прочности при изгибе в случае, когда толщина рабочего участка 2 составляет 1,0 мм, а высота скошенной поверхности 5b является различной.

Авторы изобретения провели испытания на изгиб, используя способ, определенный в JIS T 5502: 2001 (стоматологический вращающийся инструмент - способ испытания) 3.3 тест на прочность переходного участка, при этом толщина рабочего участка 2 была установлена равной 1,0 мм, при этом поверхность 2b пайки была образована в виде плоской поверхности, была обеспечена скошенная поверхность 5b на поверхности 1d пайки хвостовика 1, высота поверхности пайки была установлена в соответствии с 8 типами в диапазоне от 0,003 мм до 0,09 мм, и изготовлено 10 испытательных образцов для каждого установленного размера. Предел прочности при изгибе, необходимый для режущего инструмента A, который срезает твердый слой, например, зуба и альвеолярной кости, больше или равен 35 Н (ньютон).

Испытание 1, высота поверхности пайки: 0,003 мм, отношение к толщине рабочего участка 2:0,30% (здесь и далее такие же показатели), предел прочности при изгибе составлял 29 Н по результатам испытания на изгиб, состоящего из 10 испытаний (здесь и далее такие же показатели). Предел прочности при изгибе определен как практически недостаточный.

Испытание 2, высота поверхности пайки: 0,005 мм, отношение к толщине рабочего участка 2:0,50%, предел прочности при изгибе составлял 35 Н. Предел прочности при изгибе определен как практически достаточный.

Испытание 3, высота поверхности пайки: 0,02 мм, отношение к толщине рабочего участка 2:2,00%, предел прочности при изгибе составляет 41 Н. Предел прочности при изгибе определен как практически достаточный.

Испытание 4, высота поверхности пайки: 0,03 мм, отношение к толщине рабочего участка 2:3,00%, a предел прочности при изгибе составлял 45 Н. Предел прочности при изгибе определен как практически достаточный.

Испытание 5, высота поверхности пайки: 0,04 мм, отношение к толщине рабочего участка 2:4,00%, предел прочности при изгибе составлял 42 Н. Предел прочности при изгибе определен как практически достаточный.

Испытание 6, высота поверхности пайки: 0,06 мм, отношение к толщине рабочего участка 2:6,00%, предел прочности при изгибе составлял 38 Н. Предел прочности при изгибе определен как практически достаточный.

Испытание 7, высота поверхности пайки: 0,08 мм, отношение к толщине рабочего участка 2:8,00%, предел прочности при изгибе составлял 36 Н. Предел прочности при изгибе определен как практически достаточный.

Испытание 8, высота поверхности пайки: 0,09 мм, отношение к толщине рабочего участка 2:9,00%, предел прочности при изгибе составлял 27 Н. Предел прочности при изгибе определен как практически недостаточный.

По результатам испытаний 1-8, описанных выше, существует высота, при которой может быть продемонстрирован наиболее подходящий предел прочности при изгибе, и предел прочности при изгибе уменьшается, когда высота вершины уменьшается или увеличивается. Предел прочности при изгибе является практически недостаточным, когда высота является слишком маленькой или слишком большой. Таким образом, график результатов испытаний представляет собой квадратическую кривую, в которой отношение составляет 3,00%, а предел прочности при изгибе 45Н представляет собой вершину.

Соответственно, диапазон, в котором может быть продемонстрирован практический предел прочности при изгибе, находится в диапазоне 0,5%-8% диаметра поверхности пайки. В частности, более предпочтительно, чтобы отношение к диаметру поверхности пайки находилось в диапазоне от 1% до 5%, что показывает, что предел прочности при изгибе находится в диапазоне, превышающем приблизительно 40 Н.

В участке 3 пайки вершина 5a скошенной поверхности 5b, обеспеченная на поверхности 1d пайки хвостовика 1, приходит в контакт с плоской поверхностью поверхности 2b пайки рабочего участка 2, и, таким образом, между двумя поверхностями 1d и 2b пайки образуется полость, имеющая зазор, соответствующий высоте скошенной поверхности 5b. Посредством припоя 6, заполняющего полость, хвостовик 1 и рабочий участок 2 соединяются друг с другом, образуя единое целое.

На припой, используемый при спайке хвостовика 1 и рабочего участка 2, особенных ограничений не накладывается. Однако предпочтительным является серебряный припой, который расплавляется при относительно низкой температуре. Кроме того, вид припоя, используемого при пайке, может быть в форме фольги и в форме стержня, и, предпочтительно, в форме пасты.

Поскольку режущий инструмент A, выполненный как описано выше, закрепляется в наконечнике и вращается с высокой скоростью для срезания требуемого участка, рабочий участок 2, скорее всего, будет вращаться с эксцентриситетом и разрушаться, когда центр вращения хвостовика 1 неточно совмещен с центром вращения рабочего участка 2.

По этой причине изготавливается режущий инструмент A по варианту осуществления, представленному на фиг.3. То есть, вместо припаивания цементированного карбида, представляющего собой рабочий участок, в котором режущие лезвия 2a выполнены заранее, к хвостовику 1, к хвостовику припаивается цементированный карбид, имеющий существенно большие размеры, чем толщина и длина требуемого рабочего участка 2, и затем цементированный карбид обрабатывается, таким образом изготавливается режущий инструмент A, в котором центры вращения совпадают друг с другом.

Сначала, как представлено на фиг.3A, материал 7 цементированного карбида, имеющий существенно большие толщину и длину, чем у требуемого рабочего участка 2, помещается напротив поверхности 1d пайки, образованной на месте lc соединения хвостовика 1. В этом случае поверхность, обращенная к поверхности 1d пайки хвостовика 1 материала 7, представляет собой поверхность 2b пайки рабочего участка 2, и, таким образом, выполнена в виде плоской поверхности.

Затем вершина скошенной поверхности 5b, обеспеченная на поверхности 1d пайки хвостовика 1, приходит в контакт с поверхностью 2b пайки, образованной на кромочной поверхности материала 7, для образования участка 3 пайки. При поддержании этого состояния припой 6 заполняет пространство между обеими поверхностями 1d и 2b пайки, и участок 3 пайки подвергается нагреванию. Припой 6 расплавляется путем нагревания участка 3 пайки, расплавленный припой надежно проникает в центральную секцию благодаря капиллярным явлениям, имеющим место между скошенной поверхностью 5b и плоской поверхностью, и пустоты не образуются.

Когда участок 3 пайки нагревается в течение заданного времени, и участок 3 пайки охлаждается, припой твердеет благодаря охлаждению, и материал 7, образующий хвостовик 1 и рабочий участок 2, спаивается и образует единое целое. В этом случае центр вращения хвостовика 1 может не совпадать с центром вращения материала 7.

Затем, как представлено на фиг.3B, материал 7 обрабатывается для образования промежуточного материала 8. Эта операция заключается в фиксации зажимаемого участка la хвостовика 1 к технологическому оборудованию (не показано), и при шлифовке материала 7 таким образом, чтобы рабочий участок 3 имел требуемую толщину при вращении в этом состоянии. Как описано выше, поскольку центр вращения зажимаемого участка la хвостовика 1 является центром вращения режущего инструмента A, центр вращения промежуточного материала 8 точно совпадает с центром вращения хвостовика 1, даже когда центр вращения материала 7 не совпадает с центром вращения хвостовика 1.

Далее, как представлено на фиг.3C, промежуточный материал 8 подвергается обработке для создания полусферической кромки, и на периферической поверхности образуются спиралевидные режущие лезвия 2a. Посредством такой обработки рабочий участок 2 образуется из материала 7 через промежуточный материал 8, таким образом изготавливается режущий инструмент A.

Промышленная применимость

В режущем инструменте по изобретению рабочий участок 2 образован из цементированного карбида, обладающего очень высокой твердостью, и таким образом, предпочтительно использовать режущий инструмент при срезании твердого участка, включающего в себя кость в общей хирургии, не ограничиваясь твердым поверхностным слоем зуба, альвеолярной костью или стоматологическим вмешательством.

Изобретение относится к медицине. Режущий инструмент имеет рабочую секцию на переднем конце хвостовика, которая состоит из карбида или керамики. Хвостовик выполнен из круглого стержня нержавеющей стали или круглого стержня инструментальной стали. Хвостовик и рабочая секция соединены посредством паяной секции. Поверхности пайки снабжены выступающими секциями. Каждая выступающая секция содержит скошенные поверхности. Скошенные поверхности имеют вершину и высоту в диапазоне 0,5-8%, включительно, диаметра поверхности пайки хвостовика. Медицинский режущий инструмент демонстрирует высокую прочность места соединения, полученного посредством пайки. 3 ил.

Медицинский режущий инструмент, содержащий рабочий участок, выполненный из цементированного карбида или керамики, на переднем конце хвостовика, выполненного из круглого стержня из нержавеющей стали или круглого стержня из инструментальной стали,

при этом нержавеющая сталь или инструментальная сталь, образующие хвостовик, и цементированный карбид или керамика, образующие рабочий участок, соединены друг с другом участком пайки, причем пайка участка пайки выполнена, когда поверхности пайки, снабженные выступающими участками, образованными на одном или обоих из хвостовика и рабочего участка, приведены в контакт друг с другом,

причем выступающий участок, обеспеченный на поверхности пайки, выполнен в виде скошенной поверхности, содержащей вершину, и пайка выполнена, когда вершина находится в контакте с плоской поверхностью или скошенной поверхностью, содержащей вершину на скошенной поверхности, включая вершину, обеспеченную на противоположной поверхности пайки,

при этом скошенная поверхность, содержащая вершину, образована на поверхности пайки, образованной на кромке в осевом направлении круглого стержня из нержавеющей стали или круглого стержня из инструментальной стали, образующего поверхность хвостовика, и высота скошенной поверхности установлена в диапазоне от 0,5% до 8% диаметра поверхности пайки из нержавеющей стали или инструментальной стали.

| 0 |

|

SU176038A1 |

Авторы

Даты

2015-11-10—Публикация

2011-06-27—Подача