Предлагаемое изобретение относится к гидрометаллургии, а именно к гидрометаллургическому извлечению никеля, кобальта и других металлов из окисленных руд. Предлагаемое изобретение является способом извлечения никеля, кобальта и других металлов из окисленных руд, в котором применяются технологии выщелачивания руд выщелачивающими растворами, приготовленными с использованием кислоты, принадлежащей группе, включающей соляную кислоту, серную кислоту, азотную кислоту и кислоты, образованные жизнедеятельностью бактерий, с получением продуктивных растворов выщелачивания, а также применяются технологии переработки продуктивных растворов выщелачивания с использованием ионообменных процессов.

Известно, что окисленные руды, например, руды, называемые латеритами, содержащие лимонит (железистый тип руды) и сапролит (магнезиальный тип руды), являются наиболее крупными в мире потенциальными источниками никеля (Ni) и кобальта (Co).

Эти руды не могут быть подвергнуты концентрированию магнитной сепарацией или пенной флотацией, в отличие от ферроникелевых сульфидных руд, которые легко могут быть концентрированы до достаточно высокого уровня содержания никеля с помощью хорошо известных методов, таких как пенная флотация и штейновая плавка. Непригодность для обогащения обычными методами приводит к неэкономичности разработки окисленных никелевых руд.

Одним из процессов извлечения никеля и кобальта из окисленных руд является хорошо известный процесс Моа Бей, включающий в себя кислотное выщелачивание при повышенных температурах и давлениях, при котором оксид железа и оксисульфат алюминия в значительной степени нерастворимы (Резник И.Д., Ермаков Г.П., Шнеерсон Я.М. Никель. М.: ООО «Наука и технологии», 2001. Т.2: Окисленные никелевые руды). Краткое описание процесса Моа Бей приведено в разделе «Уровень техники» описания к патенту US 4097575 (C01G 53/10; опубл. 1978.06.27). В процессе Моа Бей латеритная руда при крупности помола минус 20 меш (95 процентов вещества проходит через сито 325 меш Американского стандарта) превращается в пульпу с содержанием твердого вещества приблизительно 45 процентов, и никель и кобальт селективно выщелачиваются достаточным количеством серной кислоты (H2SO4) при повышенных температурах и давлении (например, при 230°C÷250°C и избыточном давлении от 405 фунт/дюйм2 до 580 фунт/дюйм2 (от 28,5 кг/см2 до 40,8 кг/см2), с тем чтобы растворить около 95 процентов как никеля, так и кобальта за 60 мин ÷ 90 мин. После сброса давления выщелоченная пульпа промывается противоточным декантированием и промытая пульпа уходит в отвалы. Затем выщелачивающий раствор, имеющий довольно низкое значение водородного показателя кислотности pH (например, между 0 и 0,5), нейтрализуется коралловым шламом до значения pH порядка 2,4 в серии из четырех баков при общем времени пребывания приблизительно 20 мин, и обработанный таким образом жидкий продукт (содержащий приблизительно 5,65 г/л никеля, 0,8 г/л железа и 2,3 г/л алюминия) после разделения твердой и жидкой фракций подвергается сульфидному осаждению. В автоклаве при температуре приблизительно 120°C (250°F) и давлении около 150 фунт/дюйм2 (10,55 кг/см2) выщелачивающая жидкость нагревается и проводится сульфидное осаждение с помощью сероводорода (H2S) в качестве осаждающего реагента. В исходной схеме обработки смешанных сульфидов сульфидный осадок промывали и отстаивали до содержания твердой фазы приблизительно 65 процентов. Затем его окисляли в автоклаве при температуре приблизительно 177°C (350°F) и давлении около 700 фунт/дюйм2 (50 кг/см2). Затем этот раствор, содержащий никель и кобальт, нейтрализовали аммиаком (NH3) до получения значения pH, равного 5,35, достаточного для почти полного осаждения остаточного железа, алюминия (Al) и хрома (Cr), используя воздух в качестве окисляющего агента. После этого осадок отделяли от раствора, а раствор никеля и кобальта корректировали до значения pH, равного приблизительно 1,5. Для селективного осаждения всех присутствующих примесей меди (Cu), свинца (Pb) и цинка (Zn) вводили H2S. Осадок отделяли от раствора фильтрованием и извлекали никель различными способами, один из которых состоит в обработке никельсодержащего раствора водородом (Н2) при повышенных температуре и давлении с получением порошка никеля. Некоторые латеритные руды, в частности, сапролитные руды, обычно имеют высокое содержание магния (Mg) и относительно низкое содержание железа в сравнении с лимонитом, с которым приходится бороться для эффективного извлечения никеля из выщелоченного раствора и отделения никеля от железа, магния и других примесей. Типичный латерит с высоким содержанием магния и железа обычно содержит по весу не менее 5 процентов магния и даже, например, 10 и более процентов. Процесс Моа Бей не подходит для обработки таких руд, так как вследствие высокого содержания в руде магния в форме оксида магния (MgO) требуется неприемлемо высокий расход серной кислоты. Распространенная промышленная практика состоит в плавке высококачественных сапролитовых руд, содержащих обычно более 2 процентов никеля, для получения либо ферроникелевого, либо никелевого штейна. Что касается лимонита, то в этом случае никель извлекается из руды выщелачиванием под высоким давлением с использованием серной кислоты в качестве выщелачивающего агента и/или восстановительным обжигом с последующим аммиачным выщелачиванием. Кислотное выщелачивание сапролитной руды до недавнего времени не имело промышленного распространения по той причине, что не был разработан процесс извлечения никеля из выщелачивающего раствора, который был бы прост и экономичен. Никель и кобальт извлекали из охристой руды (лимонит) преимущественно выщелачиванием под высоким давлением с использованием серной кислоты в качестве выщелачивающего агента и/или восстановительным обжигом с последующим аммиачным выщелачиванием. Однако процесс автоклавного сернокислотного выщелачивания (HPAL) и аммиачно-карбонатное выщелачивание, осуществляемое при атмосферном давлении, имеют ряд недостатков:

- сложность аппаратурного оформления, которая приводит к высоким капиталовложениям;

- высокие энергозатраты;

- сложность технологического процесса;

- сгущаемость исходной рудной и автоклавной пульп, которая является важным фактором для капиталоемкости технологии.

Известен способ извлечения никеля, кобальта и других металлов из латеритных руд, раскрытый в описании к патенту Российской Федерации на изобретение №2418873 (C22B 23/00; C22B 3/24; опубл. 2011.05.20). Недостатком этого способа является то, что медь, железо и алюминий извлекаются на одном этапе ионообменного извлечения. Это приводит к ненужной нагрузке на ионообменную смолу со стороны алюминия и железа. На этом же этапе осуществляется нейтрализация продуктивного раствора выщелачивания. На следующем этапе ионообменного извлечения извлекают совместно никель и кобальт. Недостатком является то, что для разделения никеля и кобальта требуется использовать дополнительные технологии. Также в этом способе не предусмотрена интеграция переработки продуктивного раствора выщелачивания с процессами выщелачивания, например, путем рециркуляции части растворов в цикле выщелачивание-переработка в целом. Не предусмотрен обжиг руды, что ограничивает степень перевода металлов из руды в продуктивный раствор.

Известен способ извлечения никеля, кобальта и других металлов из латеритных руд, раскрытый в описании к патенту Российской Федерации на изобретение №2393250 (C22B 23/00; C22B 3/06; опубл. 2010.06.27). Согласно этому способу руду дробят и делят на две фракции, мелкую и крупную. Фракции гранулируют по отдельности, с использованием растворов кислоты. Выщелачивание, например в кучах, ведут в двух технологических потоках. При этом продуктивный раствор, полученный выщелачиванием руды мелкой фракции в одном технологическом потоке выщелачивания, подают па приготовление выщелачивающего раствора для выщелачивания руды крупной фракции в другом технологическом потоке. Массовое отношение руды к раствору кислоты поддерживают равным 1:3. Нейтрализацию продуктивного раствора осуществляют, в частности, введением обрабатываемой руды. Извлекают металлы из нейтрализованного продуктивного раствора его переработкой с помощью сорбционных процессов. Часть рафината с этапа сорбции никеля и кобальта, содержащего магний и железо, направляют на приготовление выщелачивающего раствора, другую его часть направляют па утилизацию. Недостатком является то, что способ не предусматривает извлечения и утилизации меди и не раскрывает этапов извлечения магния и железа из рафината сорбции никеля и кобальта. Также не предусмотрен обжиг руды, что ограничивает степень перевода металлов из руды в продуктивный раствор.

В соответствии с описанием к патенту Российской Федерации на изобретение №2149910 (C22B 23/10; опубл. 2000.05.27) известен способ извлечения никеля и других металлов из окисленных руд, включающий выщелачивание руды при атмосферном давлении и обычных температурах. Латеритные руды с высоким содержанием магния (например, сапролит), такие как Ni-Fe-Mg-содержащие руды, содержащие по весу, по меньшей мере, около 5% магния, по меньшей мере, около 10% железа и, по меньшей мере, 0,5% никеля, выщелачивают в кучах, в чанах или выщелачивают с перемешиванием руды с минеральными кислотами, например, соляной кислотой (HCl), серной кислотой и азотной кислотой (HNO3). Вслед за растворением никеля значение pH выщелачивающего раствора доводят до, приблизительно, от 1 до 3 с использованием оксидов магния и железа, образовавшихся в данном процессе, или свежей руды. После отделения от выщелачивающего раствора твердой фазы раствор подвергается обработке ионообменной смолой, в частности, смолой производства фирмы Dow Chemical, называемой XFS-4195, на которой происходит селективная абсорбция никеля и остается обедненный никелем раствор (рафинат) или промывная вода, возвращаемая в систему выщелачивания для ее повторного использования. Когда в качестве выщелачивающих агентов используют соляную или азотную кислоту, происходит образование хлорида никеля или нитрата никеля с последующим его концентрированием ионным обменом. Раствор хлорида никеля или нитрата никеля подвергают пирогидролизу для получения оксида никеля и вторичной кислоты, например соляной кислоты или азотной кислоты. Вторичная кислота может быть использована для приготовления выщелачивающего раствора и для приготовления десорбирующего раствора для стадии десорбции никеля с нагруженной никелем ионообменной смолы. Пирогидролиз позволяет выделить окись магния или окись железа, которые можно повторно использовать для корректирования значения pH выщелачивающего раствора до уровня порядка 1÷3 для экстракции никеля ионным обменом. Пирогидролиз позволяет также восстановить MgO исключительно как побочный продукт или продукт, используемый для нейтрализации при повышении значения pH рафината до 6 или 7 с целью высаждения и отделения железа и других примесей. Полученный после фильтрования раствор хлорида магния (MgCl2) является маточным раствором для пирогидролиза. Оксид никеля, образующийся в результате пирогидролиза, может быть использован для производства металлического никеля, либо оксид никеля в комбинации с оксидом железа можно использовать для производства ферроникеля. Недостатком этого способа является стадия нейтрализации богатого выщелачивающего раствора (продуктивного раствора выщелачивания) оксидами магния и железа, что сопровождается выпадением осадка и частичным выводом из оборота кислоты, потерями магния. Не предусмотрено извлечение меди и кобальта. Не предусмотрен обжиг руды, что ограничивает степень перевода металлов из руды в продуктивный раствор. Способ, раскрытый в описании к патенту РФ №2149910, не позволяет решить проблему комплексной переработки окисленной никелевой руды с приемлемыми затратами труда, материалов и энергии.

Ближайшим аналогом предлагаемого изобретения является способ извлечения никеля и других металлов из окисленных руд, раскрытый в описании к патенту Российской Федерации на изобретение №2355793 (C22B 23/00; C22B 3/08; опубл. 2009.05.20). Этот способ включает выщелачивание исходной окисленной руды приготовленными выщелачивающими растворами с получением продуктивных растворов и переработку продуктивных растворов. В этом способе используется метод непрерывного многостадийного противоточного кучного выщелачивания добытой руды. Предусмотрено измельчение (дробление) исходной добытой руды и разделение ее по фракциям, окускование (агломерация). Недостатком является, что способ не раскрывает подробно этапов переработки продуктивного раствора выщелачивания. Указывается лишь, что продуктивный раствор может быть переработан с использованием известных технологий, в т.ч. ионообменных. Следовательно, не предусматривается оптимизация производственного процесса в целом, во взаимосвязи параметров процесса получения продуктивного раствора и параметров процесса переработки продуктивного раствора. Также не предусмотрен обжиг руды, что ограничивает прочность частиц окускованной руды и ограничивает степень перевода металлов из руды в продуктивный раствор. Не предусмотрена промывка выщелоченных куч и их дальнейшее использование.

Задачей, на решение которой направлено предлагаемое изобретение, является создание такого способа извлечения никеля, кобальта и других металлов из окисленных руд, осуществляемого с применением технологий выщелачивания при атмосферном давлении и обычной температуре и технологий преработки продуктивных растворов выщелачивания с использованием ионообменных процессов и сорбентов, который обеспечит наиболее полное извлечение никеля и кобальта из низкокачественной (бедной) руды и/или из мелких месторождений при низких затратах материалов и энергии, и при высокой степени регенерации материалов и рециркуляции используемых реагентов. В целом требовалось разработать более конкурентоспособный способ извлечения никеля и кобальта из окисленных руд, менее требовательный к капитальным затратам и эксплуатационным расходами, чем известные установившиеся технологические маршруты. При этом способ должен обеспечить извлечение меди, экономию кислоты и упрощение процесса переработки продуктивного раствора, по сравнению с известными аналогами. Также поставлена задача получения никелевого продукта высокой степени очистки от примесей, причем очистка никелевого продукта от примесей должна выполняться как неотъемлемая часть переработки продуктивных растворов, а не как дополнительная (опциональная) операция. Также способ должен снизить вредное влияние производства на окружающую среду. В частных реализациях способ должен обеспечить поддержание содержания магния и железа в оборотных растворах не выше допустимых уровней, обеспечить вывод излишних количеств магния и железа из оборотных растворов. В частных случаях ставились дополнительные задачи интеграции в одном способе технологии кучного многостадийного противоточного выщелачивания добытой руды и технологии подземного выщелачивания руды на месте залегания, и в оптимизации параметров такой интеграции. Кроме того, предлагаемый способ позволит расширить в целом арсенал гидрометаллургических технологий, применяемых для извлечения никеля, кобальта и других металлов, а также расширить арсенал составляющих его отдельных технологических процессов.

Указанная задача в общем случае предлагаемого изобретения решается следующим образом.

Способ извлечения никеля, кобальта и других металлов из окисленных руд включает: приготовление выщелачивающих растворов, содержащих кислоту, принадлежащую группе, включающей соляную кислоту, серную кислоту, азотную кислоту и кислоты, образованные жизнедеятельностью бактерий; выщелачивание исходной окисленной руды приготовленными выщелачивающими растворами с получением продуктивных растворов; переработку продуктивных растворов. Способ характеризуется тем, что исходная окисленная руда содержит добытую окисленную руду, выщелачивание добытой окисленной руды выполняют в виде непрерывного многостадийного противоточного кучного выщелачивания. При этом добытую окисленную руду предварительно подвергают дроблению. Дробленую руду агломерируют. Агломерированную руду подвергают обжигу. Формируют из обожженной агломерированной руды, по меньшей мере, одну последовательность куч. Каждую кучу подвергают, по меньшей мере, двум стадиям выщелачивания. В каждой последовательности куч на каждую кучу на первой стадии ее выщелачивания подают выщелачивающий раствор, приготовленный из маточного раствора, полученного на второй стадии выщелачивания предыдущей кучи. На каждой промежуточной стадии ее выщелачивания подают выщелачивающий раствор, приготовленный из маточного раствора, полученного на следующей стадии выщелачивания предыдущей кучи. На последней стадии ее выщелачивания подают исходный выщелачивающий раствор, предназначенный для кучного выщелачивания. По окончании последней стадии ее выщелачивания ее промывают. Маточный раствор, полученный на первой стадии ее выщелачивания, подают на переработку в качестве продуктивного раствора либо в качестве составляющей части продуктивного раствора. Непрерывное многостадийное противоточное кучное выщелачивание выполняют с таким количеством стадий, которое обеспечивает снижение кислотности маточных растворов, получаемых на первых стадиях кучного выщелачивания, до уровня, необходимого для первого этапа переработки продуктивных растворов, либо дополнительно подвергают эти маточные растворы нейтрализации до указанного необходимого уровня кислотности путем их фильтрации на куче другой породы перед подачей их на переработку. Переработку продуктивных растворов выполняют поэтапно с использованием ионообменных сорбентов и ионообменных процессов, упорядоченных в несколько стадий, с получением на каждом этапе переработки элюата, обогащенного соответствующим этому этапу переработки металлом и обедненного иными металлами по сравнению с содержанием металлов в продуктивных растворах и в элюатах, получаемых на иных этапах переработки. По меньшей мере, один элюат, получаемый на соответствующем ему этапе переработки, очищают от примесей с получением очищенного элюата, причем получение этого элюата выполняют с донасыщением соответствующего ему ионообменного сорбента путем подачи на него части получаемого очищенного элюата. По меньшей мере, часть растворов, образующихся при выполнении переработки, в которых сохраняются кислотность и примеси в растворенной форме, а концентрация никеля не превышает 0,3 г/л, направляют на промывку выщелоченной кучи и далее на приготовление выщелачивающих растворов. По меньшей мере, часть растворов, образующихся при выполнении переработки, нейтрализуют с получением нерастворимых соединений железа и других металлов и отделяют эти нерастворимые соединения из, по меньшей мере, части этих нейтрализованных растворов фильтрацией на выщелоченной и промытой куче или на куче другой породы.

Во всех реализациях предлагаемого изобретения общим с ближайшим аналогом является то, что способ извлечения никеля, кобальта и других металлов из окисленных руд, включающий приготовление выщелачивающих растворов, содержащих кислоту, принадлежащую группе, включающей соляную кислоту, серную кислоту, азотную кислоту и кислоты, образованные жизнедеятельностью бактерий, выщелачивание исходной окисленной руды приготовленными выщелачивающими растворами с получением продуктивных растворов и переработку продуктивных растворов, характеризуется тем, что исходная окисленная руда содержит добытую окисленную руду, выщелачивание добытой окисленной руды выполняют в виде непрерывного многостадийного противоточного кучного выщелачивания, при этом ее предварительно подвергают дроблению, дробленую руду агломерируют, формируют из агломерированной руды, по меньшей мере, одну последовательность куч, каждую кучу подвергают, по меньшей мере, двум стадиям выщелачивания, в каждой последовательности куч на каждую кучу на первой стадии ее выщелачивания подают выщелачивающий раствор, приготовленный из маточного раствора, полученного на второй стадии выщелачивания предыдущей кучи, на каждой промежуточной стадии ее выщелачивания подают выщелачивающий раствор, приготовленный из маточного раствора, полученного на следующей стадии выщелачивания предыдущей кучи, на последней стадии ее выщелачивания подают исходный выщелачивающий раствор, предназначенный для кучного выщелачивания, по окончании последней стадии ее выщелачивания ее промывают, а маточный раствор, полученный на первой стадии ее выщелачивания, подают на переработку в качестве продуктивного раствора либо в качестве составляющей части продуктивного раствора, переработку продуктивных растворов выполняют поэтапно с использованием ионообменных сорбентов и ионообменных процессов, упорядоченных в несколько стадий, с получением на каждом этапе переработки элюата, обогащенного соответствующим этому этапу переработки металлом и обедненного иными металлами по сравнению с содержанием металлов в продуктивных растворах и в элюатах, получаемых на иных этапах переработки.

Во всех реализациях предлагаемое изобретение отличается от ближайшего аналога тем, что:

- агломерированную руду предварительно подвергают обжигу перед формированием из нее последовательностей куч;

- выполняют непрерывное многостадийное противоточное кучное выщелачивание с таким количеством стадий, которое обеспечивает снижение кислотности маточных растворов, получаемых на первых стадиях кучного выщелачивания, до уровня, необходимого для первого этапа переработки продуктивных растворов, либо дополнительно подвергают эти маточные растворы нейтрализации до указанного необходимого уровня кислотности путем их фильтрации на куче другой породы перед подачей их на переработку;

- по меньшей мере, один элюат, получаемый на соответствующем ему этапе переработки, очищают от примесей с получением очищенного элюата, причем получение этого элюата выполняют с донасыщением соответствующего ему ионообменного сорбента путем подачи на него части получаемого очищенного элюата;

- по меньшей мере, часть растворов, образующихся при выполнении переработки, в которых сохраняются кислотность и примеси в растворенной форме, а концентрация никеля не превышает 0,3 г/л, направляют на промывку выщелоченной кучи и далее на приготовление выщелачивающих растворов;

- по меньшей мере, часть растворов, образующихся при выполнении переработки, нейтрализуют с получением нерастворимых соединений железа и других металлов и отделяют эти нерастворимые соединения из, по меньшей мере, части этих нейтрализованных растворов фильтрацией на выщелоченной и промытой куче или на куче другой породы.

В усовершенствованной реализации указанная задача дополнительно решается, а предлагаемое изобретение дополнительно отличается тем, что:

- кучи формируют высотой 1 м ÷ 12 м;

- кучное выщелачивание выполняют в, по меньшей мере, одном технологическом потоке;

- маточные растворы, получаемые на разных стадиях кучного выщелачивания, собирают в отдельных емкостях;

- исходные выщелачивающие растворы, предназначенные для кучного выщелачивания, готовят с концентрацией кислоты 0,2 моль/л ÷ 2 моль/л и подают на поверхности куч, находящихся на последней стадии выщелачивания, с плотностью орошения 10 л/ч/м2 ÷ 20 л/ч/м2;

- маточный раствор, получаемый на каждой, кроме первой, стадии выщелачивания кучи, подают на орошение поверхности другой кучи, находящейся на предыдущей стадии выщелачивания, с плотностью орошения 10 л/ч/м2 ÷ 20 л/ч/м2;

- кучное выщелачивание выполняют в таком количестве стадий и таком количестве потоков, чтобы, по меньшей мере, в одном потоке значение pH маточного раствора, получаемого непосредственно на первой стадии выщелачивания или после дополнительной нейтрализации на куче другой породы, составляло от 1 до 3;

- в качестве продуктивного раствора либо в качестве составляющей части продуктивного раствора на переработку подают маточный раствор со значением pH от 1 до 3, получаемый на первой стадии одного технологического потока кучного выщелачивания непосредственно или после дополнительной нейтрализации на куче другой породы, либо подают имеющую значение pH от 1 до 3 смесь маточных растворов, получаемых на первых стадиях кучного выщелачивания в нескольких технологических потоках непосредственно или после дополнительной нейтрализации на куче другой породы;

- в качестве этапов переработки продуктивного раствора выполняют, по меньшей мере, этап извлечения меди, этап извлечения никеля, этап извлечения кобальта;

- в качестве первого этапа переработки продуктивного раствора выполняют этап извлечения меди методом ионного обмена, причем в качестве сорбента используют сорбент, способный селективно извлекать медь из раствора со значением pH от 1 до 3;

- на первой стадии этапа извлечения меди получают нагруженный медью сорбент и рафинат сорбции меди;

- на второй стадии этапа извлечения меди получают из нагруженного медью сорбента путем десорбции меди элюат меди;

- элюат меди подают на получение медьсодержащих продуктов;

- рафинат сорбции меди подают на второй этап переработки продуктивного раствора, в качестве которого выполняют этап извлечения никеля методом ионного обмена;

- при этом элюат никеля получают в качестве элюата, который очищают от примесей с получением очищенного элюата и получение которого выполняют с донасыщением соответствующего ему сорбента путем подачи на него части получаемого очищенного элюата;

- выполняют этап извлечения никеля в две ступени, на первой ступени этапа извлечения никеля получают элюат никеля с примесями, на второй ступени этапа извлечения никеля очищают элюат никеля от примесей;

- на первой стадии первой ступени этапа извлечения никеля получают нагруженный никелем сорбент, загрязненный примесями, и рафинат сорбции никеля;

- на второй стадии первой ступени этапа извлечения никеля нагруженный никелем сорбент донасыщают никелем и частично очищают от примесей путем подачи на него очищенного элюата никеля с получением донасыщенного сорбента и рафината донасыщения, загрязненного примесями;

- на третьей стадии первой ступени этапа извлечения никеля получают из донасыщенного сорбента элюат никеля путем десорбции никельсодержащим раствором;

- на четвертой стадии первой ступени этапа извлечения никеля из сорбента получают вторичный элюат никеля путем десорбции раствором кислоты;

- вторичный элюат никеля подают на приготовление никельсодержащего раствора для третьей стадии первой ступени этапа извлечения никеля;

- рафинат донасыщения подают в качестве раствора, в котором сохраняются кислотность и примеси в растворенной форме, на промывку выщелоченной кучи и далее на приготовление выщелачивающих растворов;

- элюат никеля подают на вторую ступень этапа извлечения никеля;

- рафинат сорбции никеля делят на части, при этом часть рафината сорбции никеля подают на промывку выщелоченной кучи и далее на приготовление выщелачивающих растворов, а другую часть рафината сорбции никеля нейтрализуют с получением нерастворимых соединений железа и других металлов, причем, по меньшей мере, часть этой другой части рафината сорбции никеля нейтрализуют с использованием, по меньшей мере, одного из материалов, принадлежащих группе, включающей оксид магния, брусит, магнезит, и подают нейтрализованную часть рафината сорбции никеля на этап извлечения кобальта;

- на первой стадии второй ступени этапа извлечения никеля очищают элюат никеля путем сорбции железа, при этом получают нагруженный железом и другими примесями сорбент и очищенный элюат никеля в качестве рафината сорбции железа;

- очищенный элюат никеля частью подают на вторую стадию первой ступени этапа извлечения никеля, частью подают на приготовление никельсодержащего раствора для третьей стадии первой ступени этапа извлечения никеля, частью подают на получение никельсодержащих продуктов;

- нагруженный железом сорбент промывают от никеля и подают на этап десорбции железа раствором кислоты с получением железистого элюата и промытого сорбента;

- железистый элюат подают в качестве раствора, в котором сохраняются кислотность и примеси в растворенной форме, на промывку выщелоченной кучи и далее на приготовление выщелачивающих растворов;

- на первой стадии этапа извлечения кобальта получают нагруженный кобальтом сорбент и рафинат сорбции кобальта;

- нагруженный кобальтом сорбент подают на стадию десорбции кобальта раствором кислоты с получением элюата кобальта и разгруженного от кобальта сорбента;

- элюат кобальта подают на получение кобальтсодержащих продуктов;

- по меньшей мере, часть рафината сорбции кобальта подают в качестве раствора, нейтрализованного с получением нерастворимых соединений железа и других металлов, на промытую выщелоченную кучу или на кучу другой породы с отделением этих нерастворимых соединений фильтрацией соответственно на промытой выщелоченной куче или на куче другой породы и с получением магниевого раствора;

- раствор, полученный в результате промывки выщелоченной кучи, подают на приготовление выщелачивающих растворов.

Подразумевается, что:

- термин «дробление руды» означает любое применяемое в отрасли измельчение руды;

- термин «агломерирование» охватывает термины «гранулирование», «окомкование», «окускование», «таблетирование» и т.п., известные в отрасли;

- термин «раствор» может употребляться в отношении пульпы;

- термин «технологический поток» означает в широком смысле технологическую или производственную линию или цепочку, нитку и т.п.;

- в качестве емкостей для сбора маточных растворов выщелачивания могут использоваться, среди прочего, пруды, бассейны и т.п.;

- для краткости описания в тексте могут употребляться сокращенные термины в тех случаях, когда сокращение очевидно для специалиста, например: «кислота» вместо «раствор кислоты»; «раствор» вместо «водный раствор»; «выщелоченная куча» вместо «куча выщелоченной руды»; «этап извлечения никеля» вместо «этап переработки продуктивного раствора, на котором извлекают никель» и т.п.;

Термин «извлечение» в зависимости от контекста может означать, в частности, «извлечение из руды в раствор», «извлечение из раствора в сорбент», «извлечение из сорбента в элюат».

В отношении первой стадии непрерывного многостадийного противоточного кучного выщелачивания может употребляться (например, па прилагаемых схемах) термин «стадия нейтрализации», поскольку на этой стадии достигается наиболее значительное снижение кислотности маточного раствора.

Также для краткости в тексте настоящего описания и на прилагаемых рисунках могут использоваться сокращения ОР (окисленные руды), ВР (выщелачивающий раствор), ПР (продуктивный раствор), KB (кучное выщелачивание), ПВ (подземное выщелачивание), Ж/Т (отношение объема жидкости к массе твердой фазы).

Предполагается, что в предлагаемом способе последовательность куч можно формировать не только как отдельные кучи, но и как составную кучу, части которой выщелачивают последовательно в том же порядке, в каком выщелачивают последовательность куч.

В 1-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что в качестве всей добытой окисленной руды используют добытую руду железистого технологического типа.

В первом уточнении 1-го частного случая предлагаемый способ дополнительно отличается тем, что исходные выщелачивающие растворы, предназначенные для кучного выщелачивания, готовят с концентрацией кислоты ~0,5 моль/л при соотношении раствора к руде Ж/Т от 1,5 м3/т до 3 м3/т.

Во втором уточнении 1-го частного случая предлагаемый способ дополнительно отличается тем, что дробление добытой руды железистого технологического типа выполняют до класса - 5 мм.

В третьем уточнении 1-го частного случая предлагаемый способ дополнительно отличается тем, что агломерирование дробленой добытой руды железистого технологического типа выполняют до образования гранул размером 10 мм ÷ 20 мм с добавками, по меньшей мере, 0,1%÷2% поваренной соли, 0,5%÷5,5% элементной серы, 5%÷15% воды или технической воды от массы руды.

В четвертом уточнении 1-го частного случая предлагаемый способ дополнительно отличается тем, что обжиг агломерированной дробленой добытой руды железистого технологического типа выполняют при температуре 300°C÷700°C и при подаче острого водяного пара с температурой 100°C÷200°C.

Во 2-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что в качестве всей добытой окисленной руды используют добытую руду магнезиального технологического типа.

В первом уточнении 2-го частного случая предлагаемый способ дополнительно отличается тем, что исходные выщелачивающие растворы, предназначенные для кучного выщелачивания, готовят с концентрацией кислоты ~0,5 моль/л при соотношении раствора к руде Ж/Т от 1,5 м3/т до 3 м3/т.

Во втором уточнении 2-го частного случая предлагаемый способ дополнительно отличается тем, что дробление добытой руды магнезиального технологического типа выполняют до класса - 10 мм.

В третьем уточнении 2-го частного случая предлагаемый способ дополнительно отличается тем, что агломерирование дробленой добытой руды магнезиального технологического типа выполняют до образования гранул размером 20 мм ÷ 40 мм с добавкой 5%÷15% воды или технической воды от массы руды.

В четвертом уточнении 2-го частного случая предлагаемый способ дополнительно отличается тем, что обжиг агломерированной дробленой добытой руды магнезиального технологического типа выполняют при температуре 200°C÷500°C.

В 3-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что в качестве всей добытой окисленной руды используют добытую руду в виде смеси добытых руд железистого и магнезиального технологических типов.

В первом уточнении 3-го частного случая предлагаемый способ дополнительно отличается тем, что исходные выщелачивающие растворы, предназначенные для кучного выщелачивания, готовят с концентрацией кислоты ~0,5 моль/л при соотношении раствора к руде Ж/Т от 1,5 м3/т до 3 м3/т.

Во втором уточнении 3-го частного случая предлагаемый способ дополнительно отличается тем, что дробление добытой руды выполняют до класса - 5 мм.

В третьем уточнении 3-го частного случая предлагаемый способ дополнительно отличается тем, что агломерирование дробленой добытой руды выполняют до образования гранул размером 10 мм ÷ 20 мм с добавками, по меньшей мере, 0,1%÷2% поваренной соли, 0,5%÷5,5% элементной серы, 5%÷15% воды или технической воды от массы руды.

В четвертом уточнении 3-го частного случая предлагаемый способ дополнительно отличается тем, что агломерированную дробленую добытую руду обжигают при температуре 300°C÷700°C и при подаче острого водяного пара с температурой 100°C÷200°C.

В 4-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что в качестве всей добытой окисленной руды используют добытую руду железистого и магнезиального технологических типов, разделенную по типам, кучное выщелачивание выполняют в, по меньшей мере, двух технологических потоках, при этом в, по меньшей мере, одном из технологических потоков выщелачивают добытую руду железистого технологического типа и в, по меньшей мере, одном из технологических потоков выщелачивают добытую руду магнезиального технологического типа.

В первом уточнении 4-го частного случая предлагаемый способ дополнительно отличается тем, что исходные выщелачивающие растворы, предназначенные для кучного выщелачивания, готовят с концентрацией кислоты ~0,5 моль/л при соотношении раствора к руде Ж/Т от 1,5 м3/г до 3 м3/т.

Во втором уточнении 4-го частного случая предлагаемый способ дополнительно отличается тем, что дробление добытой руды железистого технологического типа выполняют до класса - 5 мм.

В третьем уточнении 4-го частного случая предлагаемый способ дополнительно отличается тем, что агломерирование дробленой добытой руды железистого технологического типа выполняют до образования гранул размером 10 мм ÷ 20 мм с добавками, по меньшей мере, 0,1%÷2% поваренной соли, 0,5%÷5,5% элементной серы, 5%÷15% воды или технической воды от массы руды.

В четвертом уточнении 4-го частного случая предлагаемый способ дополнительно отличается тем, что обжиг агломерированной дробленой добытой руды железистого технологического типа выполняют при температуре 300°C÷700°C и при подаче острого водяного пара с температурой 100°C÷200°C.

В пятом уточнении 4-го частного случая предлагаемый способ дополнительно отличается тем, что дробление добытой руды магнезиального технологического типа выполняют до класса - 10 мм.

В шестом уточнении 4-го частного случая предлагаемый способ дополнительно отличается тем, что агломерирование дробленой добытой руды магнезиального технологического типа выполняют до образования гранул размером 20 мм ÷ 40 мм с добавкой 5%÷15% воды или технической воды от массы руды.

В седьмом уточнении 4-го частного случая предлагаемый способ дополнительно отличается тем, что обжиг агломерированной дробленой добытой руды магнезиального технологического типа выполняют при температуре 200°C÷500°C.

В развитой реализации предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что исходная окисленная руда дополнительно содержит руду на месте залегания, принадлежащую к магнезиальному технологическому типу, выщелачивание руды на месте залегания выполняют в виде подземного выщелачивания с получением маточных растворов подземного выщелачивания и направляют маточные растворы подземного выщелачивания на приготовление выщелачивающих растворов, при этом используют указанные маточные растворы подземного выщелачивания для приготовления выщелачивающих растворов, предназначенных для непрерывного многостадийного противоточного кучного выщелачивания, а ту часть растворов, образующихся при выполнении переработки, которую подают на приготовление выщелачивающих растворов, используют для приготовления выщелачивающих растворов, предназначенных для подземного выщелачивания, и готовят эти выщелачивающие растворы, предназначенные для подземного выщелачивания, с концентрацией кислоты, по меньшей мере, 0,5 моль/л.

В уточнении развитой реализации предлагаемый способ дополнительно отличается тем, что исходные выщелачивающие растворы, предназначенные для кучного выщелачивания, готовят с концентрацией кислоты предпочтительно ~0,5 моль/л при соотношении раствора к руде Ж/Т от 1,5 м3/т до 3 м3/т, при этом выщелачивающие растворы, предназначенные для подземного выщелачивания, готовят с концентрацией кислоты предпочтительно ~0,75 моль/л при соотношении раствора к руде Ж/Т от 3 м3/т до 6 м3/т.

В 5-м частном случае предлагаемый способ дополнительно отличается от развитой реализации тем, что в качестве добытой руды используют руду железистого технологического типа, и ее дробление выполняют до класса - 5 мм.

В первом уточнении 5-го частного случая предлагаемый способ дополнительно отличается тем, что агломерирование дробленой добытой руды железистого технологического типа выполняют до образования гранул размером 10 мм ÷ 20 мм с добавками, по меньшей мере, 0,1%÷2% поваренной соли, 0,5%÷5,5% элементной серы, 5%÷15% воды или технической воды от массы руды.

Во втором уточнении 5-го частного случая предлагаемый способ дополнительно отличается тем, что обжиг агломерированной дробленой добытой руды железистого технологического типа выполняют при температуре 300°C÷700°C и при подаче острого водяного пара с температурой 100°C÷200°C.

В 6-м частном случае предлагаемый способ дополнительно отличается от развитой реализации тем, что в качестве добытой руды используют добытую руду магнезиального технологического типа, и ее дробление выполняют до класса - 10 мм.

В первом уточнении 6-го частного случая предлагаемый способ дополнительно отличается тем, что агломерирование дробленой добытой руды магнезиального технологического типа выполняют до образования гранул размером 20 мм ÷ 40 мм с добавкой 5%÷15% воды или технической воды от массы руды.

Во втором уточнении 6-го частного случая предлагаемый способ дополнительно отличается тем, что обжиг агломерированной дробленой добытой руды магнезиального технологического типа выполняют при температуре 200°C÷500°C.

В 7-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что на этапе извлечения меди в качестве сорбента используют ионообменную смолу хелатного типа, на второй стадии этапа извлечения меди десорбцию меди выполняют раствором аммиака со значением pH не менее 7 с получением в качестве медного элюата раствора аммиаката меди и с получением очищенного от меди сорбента, затем промывают от иона аммония очищенный от меди сорбент водой с получением раствора иона аммония и регенерированного сорбента.

В первом уточнении 7-го частного случая предлагаемый способ дополнительно отличается тем, что, по меньшей мере, из части полученного на этапе извлечения меди раствора аммиаката меди извлекают медь путем кристаллизации с получением соли меди и с регенерацией аммиака, и, по меньшей мере, часть регенерированного аммиака направляют на приготовление раствора аммиака, которым выполняют десорбцию меди.

Во втором уточнении 7-го частного случая предлагаемый способ дополнительно отличается тем, что раствор иона аммония, полученный промыванием очищенного от меди сорбента, подают на приготовление раствора аммиака, которым выполняют десорбцию меди.

В третьем уточнении 7-го частного случая предлагаемый способ дополнительно отличается тем, что регенерированный сорбент возвращают на первую стадию этапа извлечения меди.

В 8-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что кислотность рафината сорбции меди поддерживают в диапазоне значений pH от 1 до 2, на первой ступени этапа извлечения никеля в качестве сорбента используют ионообменную смолу хелатного типа, на второй стадии первой ступени этапа извлечения никеля в качестве очищенного элюата никеля используют очищенный элюат никеля с концентрацией никеля 60 г/л ÷ 90 г/л и значением pH от 1 до 2, на третьей стадии первой ступени этапа извлечения никеля в качестве никельсодержащего раствора для получения из донасыщенного сорбента элюата никеля используют раствор никеля с концентрацией никеля 40 г/л ÷ 70 г/л и концентрацией кислоты от 1 моль/л до 1,5 моль/л, на четвертой стадии первой ступени этапа извлечения никеля в качестве раствора кислоты для получения из сорбента вторичного элюата никеля используют раствор кислоты с концентрацией кислоты от 1 моль/л до 1,5 моль/л, затем промывают сорбент водой с получением регенерированного сорбента и промводы, и направляют полученную промводу на приготовление раствора кислоты для четвертой стадии первой ступени этапа извлечения никеля.

В уточнении 8-го частного случая предлагаемый способ дополнительно отличается тем, что, по меньшей мере, часть регенерированного сорбента, полученного промыванием его водой, возвращают на первую стадию первой ступени этапа извлечения никеля.

В 9-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что в качестве сорбента на второй ступени этапа извлечения никеля используют анионит АВ-17x8 или аналогичный анионит, и получают в качестве рафината сорбции железа очищенный элюат никеля с содержанием никеля 80 г/л ÷ 100 г/л.

В 10-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что из, по меньшей мере, части той части очищенного элюата никеля, полученного в качестве рафината сорбции железа, которую подают на получение никельсодержащих продуктов, получают путем кристаллизации соль никеля в качестве никельсодержащего продукта.

В уточнении 10-го частного случая предлагаемый способ дополнительно отличается тем, что в качестве кислоты, содержащейся в растворах, с помощью которых путем десорбции получают элюат никеля и вторичный элюат никеля на первой ступени этапа извлечения никеля, используют раствор серной кислоты, и получают путем кристаллизации в качестве никельсодержащего продукта соль никеля, имеющую состав NiSO4·7H2O.

В 11-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что из, по меньшей мере, части той части очищенного элюата никеля, полученного в качестве рафината сорбции железа, которую подают на получение никельсодержащих продуктов, получают путем электролиза катодный металлический никель в качестве никельсодержащего продукта.

В 12-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что из, по меньшей мере, части той части очищенного элюата никеля, полученного в качестве рафината сорбции железа, которую подают на получение никельсодержащих продуктов, получают путем электролиза металлический никелевый порошок в качестве никельсодержащего продукта.

В уточнении 9-го частного случая предлагаемый способ дополнительно отличается тем, что первую стадию второй ступени этапа извлечения никеля на анионите АВ-17x8 или аналогичном анионите выполняют при значении pH сорбируемого раствора от 1 до 3, промывают от никеля нагруженный железом анионит водой с получением промводы, содержащей никель, десорбцию железа выполняют раствором кислоты, имеющим концентрацию кислоты 0,5 моль/л ÷ 1 моль/л, затем выполняют регенерацию промытого анионита раствором гидроксида натрия со значением pH от 5 до 8 с получением маточника регенерации анионита и регенерированного анионита, затем промывают регенерированный анионит от иона натрия водой до проскока по кислоте в значения pH от 4 до 5.

В частном случае уточнения 9-го частного случая предлагаемый способ дополнительно отличается тем, что промытый от иона натрия регенерированный анионит возвращают на первую стадию второй ступени этапа извлечения никеля.

В частном случае уточнения 9-го частного случая предлагаемый способ дополнительно отличается тем, что, по меньшей мере, часть промводы, содержащей никель, полученной промыванием водой анионита, нагруженного железом, добавляют в элюат никеля, подаваемый на первую стадию второй ступени этапа извлечения никеля.

В частном случае уточнения 9-го частного случая предлагаемый способ дополнительно отличается тем, что, по меньшей мере, часть маточника регенерации анионита направляют на приготовление раствора гидроксида натрия, которым выполняют регенерацию анионита.

В частном случае уточнения 9-го частного случая предлагаемый способ дополнительно отличается тем, что, по меньшей мере, часть маточника регенерации анионита направляют на приготовление раствора кислоты с концентрацией кислоты 0,5 моль/л ÷ 1 моль/л, которым выполняют десорбцию железа.

В 13-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что нейтрализуют часть рафината сорбции никеля, подаваемую на этап извлечения кобальта, до значения pH от 3 до 5.

В первом уточнении 13-го частного случая предлагаемый способ дополнительно отличается тем, что в качестве части рафината сорбции никеля, подаваемой на этап извлечения кобальта, используют часть рафината сорбции никеля, в которой концентрация кобальта достигает 0,8 г/л и более.

Во втором уточнении 13-го частного случая предлагаемый способ дополнительно отличается тем, что на этапе извлечения кобальта используют в качестве сорбента ионообменную смолу, стадию десорбции кобальта выполняют раствором минеральной кислоты с концентрацией кислоты 0,5 моль/л ÷ 2 моль/л, предпочтительно 1,5 моль/л.

В частной реализации второго уточнения 13-го частного случая предлагаемый способ дополнительно отличается тем, что разгруженную от кобальта ионообменную смолу промывают водой и возвращают на стадию сорбции кобальта, а образовавшуюся в результате промывки промводу направляют на приготовление раствора минеральной кислоты, которую используют при выполнении стадии десорбции кобальта.

В частной реализации второго уточнения 13-го частного случая предлагаемый способ дополнительно отличается тем, что, по меньшей мере, из части элюата кобальта, подаваемого на получение кобальтсодержащих продуктов, получают путем кристаллизации соль кобальта.

В третьем уточнении 13-го частного случая предлагаемый способ дополнительно отличается тем, что часть рафината сорбции кобальта подают в качестве раствора, нейтрализованного с получением нерастворимых соединений железа и других металлов, на кучу другой породы с отделением на ней этих нерастворимых соединений и с получением магниевого раствора.

В 14-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что, по меньшей мере, часть магниевого раствора, получаемого в результате фильтрации рафината сорбции кобальта на промытой выщелоченной куче, подвергают очистке от магния и частью подают на агломерирование дробленой руды, а частью подают на приготовление выщелачивающих растворов.

В первом уточнении 14-го частного случая предлагаемый способ дополнительно отличается тем, что очистку от магния, по меньшей мере, части магниевого раствора, полученного в результате фильтрации рафината сорбции кобальта на промытой выщелоченной куче, выполняют путем пирогидролиза с получением оксида магния и регенерированной кислоты.

Во втором уточнении 14-го частного случая предлагаемый способ дополнительно отличается тем, что очистку от магния, по меньшей мере, части магниевого раствора, полученного в результате фильтрации рафината сорбции кобальта на промытой выщелоченной куче, выполняют путем кристаллизации с получением соли магния и воды.

В 15-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что, по меньшей мере, часть магниевого раствора, получаемого в результате фильтрации рафината сорбции кобальта на промытой выщелоченной куче, подвергают очистке от магния с получением раствора, соответствующего рыбохозяйственным критериям качества воды, и направляют его во внешнюю среду.

В частной реализации первого уточнения 14-го частного случая предлагаемый способ дополнительно отличается тем, что, по меньшей мере, часть регенерированной кислоты, полученной путем пирогидролиза магниевого раствора, возвращают в оборот и направляют на приготовление выщелачивающих растворов.

В частной реализации первого уточнения 14-го частного случая предлагаемый способ дополнительно отличается тем, что, по меньшей мере, часть регенерированной кислоты, полученной путем пирогидролиза магниевого раствора, возвращают в оборот и используют в переработке продуктивных растворов.

В частной реализации первого уточнения 14-го частного случая предлагаемый способ дополнительно отличается тем, что, по меньшей мере, часть оксида магния, полученного путем пирогидролиза магниевого раствора, используют при выполнении нейтрализации с получением нерастворимых соединений железа и других металлов той части рафината сорбции никеля, которую подают на этап извлечения кобальта.

В 16-м частном случае предлагаемый способ дополнительно отличается от усовершенствованной реализации тем, что для восполнения убыли воды в обороте используют воду из доступных источников без дополнительной очистки и добавляют ее в, по меньшей мере, один из следующих растворов: рафинат сорбции никеля; рафинат сорбции кобальта; очищенные от магния растворы, направляемые на агломерирование дробленой руды или на приготовление выщелачивающих растворов.

Признаки предлагаемого изобретения, общие с признаками ближайшего аналога, обеспечивают реализацию назначения технического решения.

Отличительные признаки в совокупности с общими признаками обеспечивают достижение технического резуьтата.

Обжиг агломерированной руды увеличивает долю растворимых соединений металлов в руде, повышает степень извлечения никеля и других металлов, повышает прочность гранул руды. Прочные гранулы руды увеличивают скорость и равномерность движения раствора в куче, что снижает долю участков кучи, которые «выпадают» из процесса выщелачивания. Увеличивается максимальная приемлемая высота кучи (до 12 м против 7 м, характеризующих ближайший аналог).

Снижение кислотности маточных растворов, получаемых на первых стадиях кучного выщелачивания, непосредственно или с дополнительной нейтрализацией на куче другой породы, до уровня, необходимого для первого этапа переработки продуктивных растворов, позволяет упростить и удешевить строительство и монтаж участка переработки продуктивного раствора, поскольку не требуется нейтрализация поступающего продуктивного раствора на участке переработки. Предотвращаются затраты на нейтрализующие материалы и на утилизацию отходов нейтрализации на участке переработки, так как нейтрализация указанных маточных растворов достигается попутно с выщелачиванием металлов, либо за счет дарового нейтрализующего ресурса другой породы (отработанной породы и т.п.). При этом предварительный обжиг гранул руды (и возможность увеличивать высоту куч) ускоряет выщелачивание и нейтрализацию, уменьшает количество необходимых для заданного уровня нейтрализации стадий выщелачивания куч.

Получение очищенного элюата металла позволяет использовать очищенный элюат для донасыщения сорбента, нагруженного этим металлом. В процессе такого донасыщения ионы примесей, перешедшие в сорбент из сорбируемого раствора вместе с металлом, переходят в раствор донасыщения (в очищенный элюат металла). В результате эффективность цикла сорбции по этому металлу увеличивается. Такое повышение эффективности сорбции особенно важно в предлагаемом способе, поскольку возможно относительно высокое содержание загрязняющих примесей в перерабатываемых растворах по сравнению с известными способами, которые включают операцию предварительной нейтрализации поступающего продуктивного раствора на участке переработки, сопровождающуюся осаждением части примесей. В предлагаемом способе сохранение загрязняющих примесей в продуктивном растворе участвует в достижении технического результата. Примеси (и кислота) частично вовлекаются в оборот растворов, возвращаются с переработки на приготовление выщелачивающих растворов. Наличие примесей в приготовленном выщелачивающем растворе препятствует дальнейшему переходу примесей из руды в выщелачивающий раствор на стадиях выщелачивания, повышает долю металлов в извлекаемой массе. Ограничение концентрации никеля не более 0,3 г/л в образующихся растворах, которые направляют с переработки на приготовление выщелачивающих растворов, является в среднем оптимальным, сбалансированным, установленным экспериментально с учетом влияния этой концентрации на требования к параметрам этапов переработки продуктивного раствора. Снижение концентраций никеля до величин меньших, чем 0,3 г/л, затруднено из-за повышенного содержания примесей в перерабатываемых растворах (не считая очищенных элюатов), которое допускается предлагаемым способом.

Нейтрализация растворов, образующихся при выполнении переработки, с получением нерастворимых соединений железа и других металлов, выполняется в той мере, в какой это необходимо для снижения концентрации железа с учетом того, что эти растворы или их часть после отделения этих нерастворимых соединений могут быть направлены далее на приготовление выщелачивающих растворов, или на агломерирование дробленой руды, или в окружающую среду. Отделение этих нерастворимых соединений фильтрацией на промытой выщелоченной куче или на куче другой породы позволяет снизить затраты на отделение этих нерастворимых соединений и их утилизацию и обезвреживание, поскольку не требуется устанавливать фильтровальное оборудование. Кроме того, осаждаясь, эти соединения закрывают поры на поверхности частиц выщелоченной руды или другой породы. В результате снижается скорость миграции вредных веществ из частиц руды или породы в окружающую среду, снижаются расходы на рекультивацию территорий.

Формирование куч высотой более 12 м приводит к нарушению однородности и снижению полноты выщелачивания руды в основании кучи. Формирование куч высотой менее 1 м приводит к нежелательному увеличению площади, занимаемой кучами, к увеличению потерь на испарение в сухом сезоне и к избыточному поступлению воды во влажном сезоне, а также к усложнению оросительного оборудования.

Выполнение кучного выщелачивания в, по меньшей мере, одном технологическом потоке позволяет использовать не только один, но при необходимости два или более потоков и выщелачивать руду разных типов в разных потоках, что позволяет оптимизировать процессы выщелачивания для каждого технологического типа руды.

Промывание куч растворами, сохраняющими остаточную кислотность, и последующая фильтрация на промытых кучах растворов, содержащих нерастворимые соединения, выполняется растворами понижающейся (от промывания к фильтрации) кислотности, повышает эффективность обезвреживания отходов производства.

Собирание маточных растворов, получаемых на разных стадиях кучного выщелачивания, в отдельных емкостях облегчает оптимальный подбор параметров выщелачивающего раствора для каждой стадии выщелачивания.

Приготовление исходных выщелачивающих растворов, предназначенных для кучного выщелачивания, с концентрацией кислоты в интервале 0,2 моль/л ÷ 2 моль/л позволяет экономно расходовать кислоту и ограничивает коррозионную нагрузку на оборудование. При концентрации менее 0,2 моль/л неприемлемо снижается скорость выщелачивания. При концентрации более 2 моль/л неприемлемо повышаются затраты на поддержание работоспособности оборудования, а так же повышается расход кислоты на извлечение металлов.

Плотность орошения кучи на каждой стадии выщелачивания в интервале 10 л/ч/м2 ÷ 20 л/ч/м2 соответствует скоростям просачивания выщелачивающего раствора через кучи, сформированные из гранул руды, подвергнутых обжигу в соответствии с предлагаемым способом (включая реализации, в которых в качестве выщелачивающего раствора на любую, кроме последней, стадию выщелачивания подают непосредственно маточный раствор, полученный на следующей стадии выщелачивания предыдущей кучи).

Выполнение кучного выщелачивания в таком количестве стадий и таком количестве потоков, чтобы, по меньшей мере, в одном потоке значение pH маточного раствора, получаемого непосредственно на первой стадии выщелачивания или после дополнительной нейтрализации на куче другой породы, составляло от 1 до 3, позволяет начать выполнять переработку этого маточного раствора в качестве продуктивного раствора без проведения на участке переработки предварительной нейтрализации, при этом на первом этапе переработки могут быть использованы доступные ионообменные сорбенты, обладающие хорошими свойствами селективности к извлекаемому металлу из растворов со значением pH от 1 до 3.

Подача на переработку в качестве продуктивного раствора имеющей значение pH от 1 до 3 смеси маточных растворов, получаемых на первых стадиях кучного выщелачивания в нескольких технологических потоках непосредственно или после дополнительной нейтрализации на куче другой породы, позволяет использовать маточный раствор одного из технологических потоков со значением pH менее 1 без дополнительной нейтрализации, если при этом значение pH смеси маточных растворов укладывается в интервал от 1 до 3.

Выполнение в качестве этапов переработки продуктивного раствора в его усовершенствованной реализации, по меньшей мере, этапа извлечения меди, этапа извлечения никеля, этапа извлечения кобальта, обеспечивает дополнительно извлечение меди.

Выполнение в качестве первого этапа переработки продуктивного раствора этапа извлечения меди методом ионного обмена, в совокупности с использованием сорбента, способного селективно извлекать медь из раствора со значением pH от 1 до 3, позволяет избежать предварительной нейтрализации продуктивного раствора на участке переработки, поскольку указанный интервал значений pH сорбируемого раствора от 1 до 3 является более благоприятным для извлечения меди, чем для извлечения никеля и кобальта с применением известных ионообменных материалов и методов.

Выполнение в качестве второго этапа переработки продуктивного раствора этапа извлечения никеля позволяет воспользоваться тем, что этап извлечения меди сопровождается снижением кислотности рафината по сравнению с кислотностью продуктивного раствора, и поэтому не требуется дополнительная нейтрализация рафината извлечения меди перед его подачей на этап извлечения никеля.

Выполнение этапа извлечения никеля в две ступени позволяет совместить в одном этапе переработки продуктивного раствора извлечение никеля на первой ступени и извлечение железа на второй ступени, и при этом получать очищенный элюат никеля в результате извлечения железа из элюата никеля, с использованием очищенного элюата никеля на первой ступени этапа извлечения никеля в качестве раствора для донасыщения нагруженного никелем сорбента.

Подавая часть рафината сорбции никеля на промывку выщелоченной кучи, обеспечивают частичное снижение кислотности выщелоченной руды, в результате снижается вредное влияние выщелоченной руды на окружающую среду. Промывание каждой кучи по завершении последней стадии ее выщелачивания частью рафината сорбции никеля и дальнейшая подача этой части рафината на приготовление выщелачивающего раствора позволяет вернуть в оборот кислоту, задержанную выщелоченной кучей.

На промывку выщелоченной кучи рафинат сорбции никеля подают предпочтительно при условии, что концентрация кобальта в нем не превышает, например 0,8 г/л, т.е. извлечение кобальта из раствора будет малоэффективным. При этом получают возможность далее после промывки кучи подать рафинат или его часть па приготовление выщелачивающих растворов. Поскольку рафинат сорбции никеля содержит кобальт, его подача на приготовление выщелачивающих растворов приводит к рециркуляции кобальта при выщелачивании куч и постепенному повышению концентрации кобальта в продуктивном растворе и, следовательно, к повышению концентрации кобальта в рафинате сорбции никеля. Ту часть рафината сорбции никеля, в которой концентрация кобальта достаточно велика, например, выше 0,8 г/л, предпочтительно следует нейтрализовать и подавать на этап извлечения кобальта. В результате эффективность извлечения кобальта повышается.

Подавая рафинат сорбции кобальта или его часть на промытую выщелоченную кучу, обеспечивают дальнейшее снижение кислотности выщелоченной руды.

Использование в разных частных реализациях в качестве руды, направляемой на кучное выщелачивание, железистого и/или магнезиального технологических типов руды, по отдельности или в параллельных технологических потоках или в смеси, облегчает регулирование параметров гидрометаллургического производства при изменении параметров сырьевой базы. Приготовление выщелачивающего раствора, предназначенного для кучного выщелачивания, с концентрацией кислоты ~0,5 моль/л при соотношении раствора к руде Ж/Т от 1,5 м3/т до 3 м3/т обеспечивает оптимальный баланс между расходом жидкости на приготовление раствора и концентрацией извлекаемых металлов в продуктивном растворе для большинства окисленных руд. Уменьшение Ж/Т менее 1,5 м3/т снижает извлечение никеля в раствор и увеличивает вязкость суспензии, что ухудшает перемешивание. Превышение Ж/Т значения 3,0 м3/т приводит к увеличению остаточной кислотности маточного раствора и может потребовать увеличения числа стадий выщелачивания.

Обжиг руды железистого технологического типа или смеси руд железистого и магнезиального технологических типов при температуре 300°C÷700°C и при подаче острого водяного пара с температурой 100°C÷200°C значительно увеличивает долю растворимых соединений металлов, особенно в руде железистого типа. При меньшей температуре процесс идет недостаточно эффективно. При большей температуре происходит образование ферритов, усложняющих извлечение никеля, а так же увеличиваются энергозатраты. Водяной пар препятствует окислительному воздействию кислорода воздуха, который при высокой температуре окисляет железосодержащие минералы, которыми богата руда железистого технологического типа, до кислотоупорного гематита, что приводит к резкому снижению извлечения никеля и кобальта.

Обжиг руды магнезиального технологического типа при температуре 200°C÷500°C увеличивает долю растворимых соединений металлов и увеличивает фильтрационную способность руды. При меньшей температуре процесс идет недостаточно эффективно. При большей температуре не происходит улучшения результатов обжига.

Выбранные условия подготовки (дробление, агломерирование, обжиг) руды для куч заметно снижают расход кислоты на кучное выщелачивание.

Направление на кучное выщелачивание только части исходной окисленной руды, в совокупности с подземным выщелачиванием остальной исходной окисленной руды, в качестве которой используют руду магнезиального технологического типа, позволяет снизить затраты на извлечение руды из-под земли, с учетом того, что можно использовать известные технологии подземного выщелачивания, которые дают хорошие результаты в отношении руды магнезиального технологического типа.

Направление маточного раствора подземного выщелачивания руды магнезиального типа на приготовление выщелачивающего раствора, предназначенного для кучного выщелачивания, позволяет обеспечить более высокую концентрацию никеля и других металлов в продуктивном растворе, который направляют на переработку с использованием ионообменных процессов, и более полное использование кислоты, с учетом того, что маточный раствор подземного выщелачивания руды магнезиального технологического типа относительно бедный по содержанию извлекаемых металлов.

Приготовление выщелачивающего раствора, предназначенного для подземного выщелачивания руды магнезиального технологического типа, с концентрацией кислоты предпочтительно ~0,75 моль/л (т.е. выше, чем в среднем для кучного выщелачивания) позволяет обеспечить приемлемый уровень перевода металлов в раствор, с учетом того, что при подземном выщелачивании руды магнезиального технологического типа значительное количество кислоты связывается рудой.

Приготовление выщелачивающего раствора, предназначенного для кучного выщелачивания, с концентрацией кислоты ~0,5 моль/л при соотношении раствора к руде Ж/Т от 1,5 м3/т до 3 м3/т, в совокупности с приготовлением выщелачивающего раствора, предназначенного для подземного выщелачивания, с концентрацией кислоты ~0,75 моль/л в соотношении раствора к руде Ж/Т от 3 м3/т до 6 м3/т позволяет для заданных концентраций рассчитать и поддерживать оптимальное отношение массы руды в одной куче к массе руды под землей, в данном случае равное ~2, при использовании одинакового объема раствора для кучного и подземного выщелачивания. Этим обеспечивается эффективная интеграция кучного и подземного выщелачивания, рациональное и экономное расходование выщелачивающих растворов. Кроме того, повышенное отношение Ж/Т для подземного выщелачивания требуется из-за худших гидродинамических условий по сравнению с условиями в куче агломерированной руды.

Предлагаемое изобретение поясняется на примерах с привлечением следующих изображений.

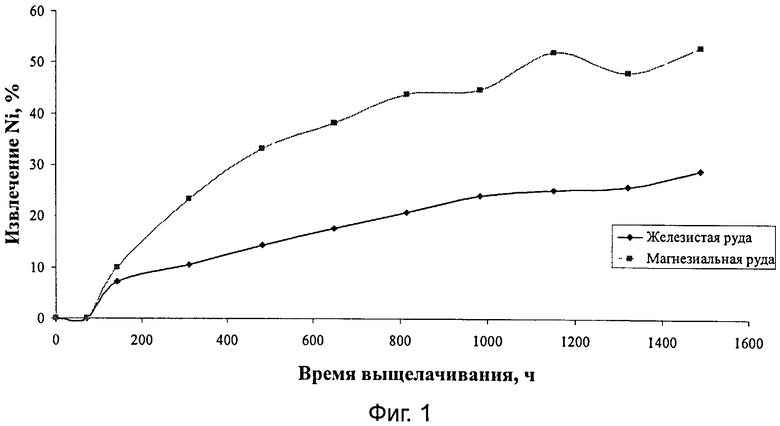

Фиг.1. Зависимость степени извлечения никеля из руд железистого и магнезиального технологических типов в выщелачивающий раствор от длительности выщелачивания.

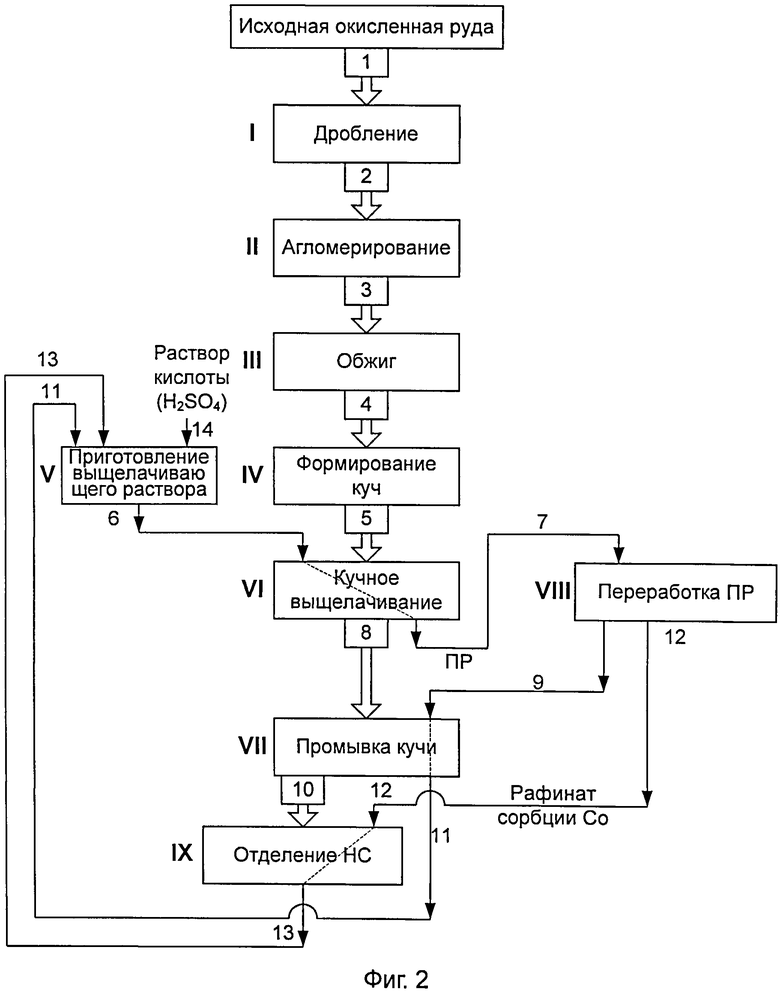

Фиг.2. Схема предлагаемого способа в гидрометаллургическом производстве.

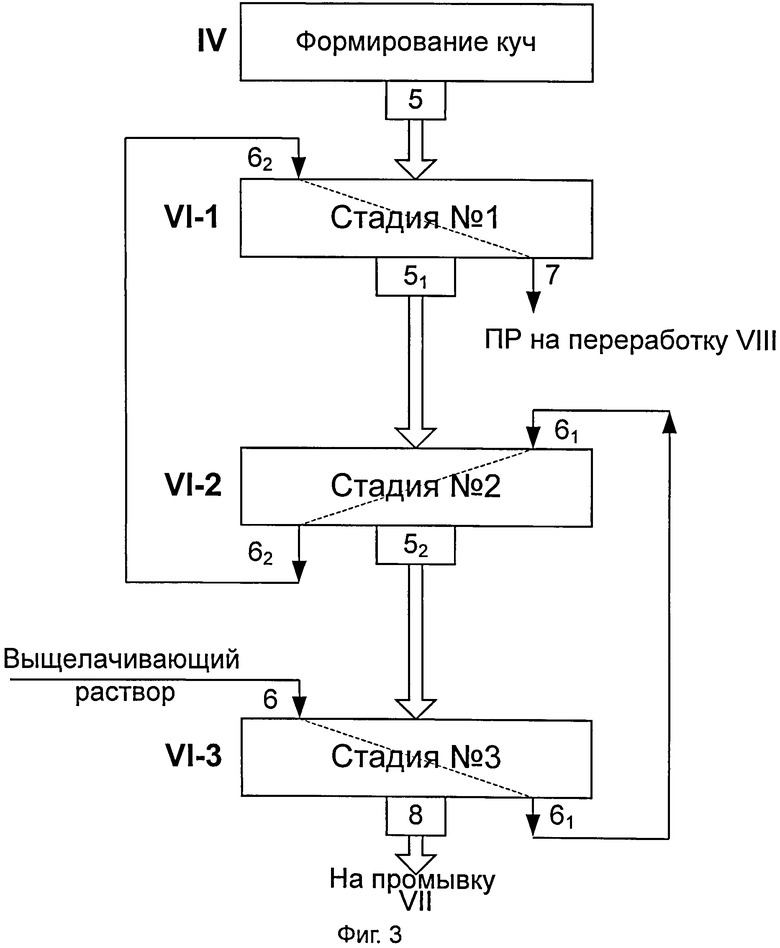

Фиг.3. Схема участка непрерывного многостадийного противоточного кучного выщелачивания (емкости для сбора маточных растворов не показаны).

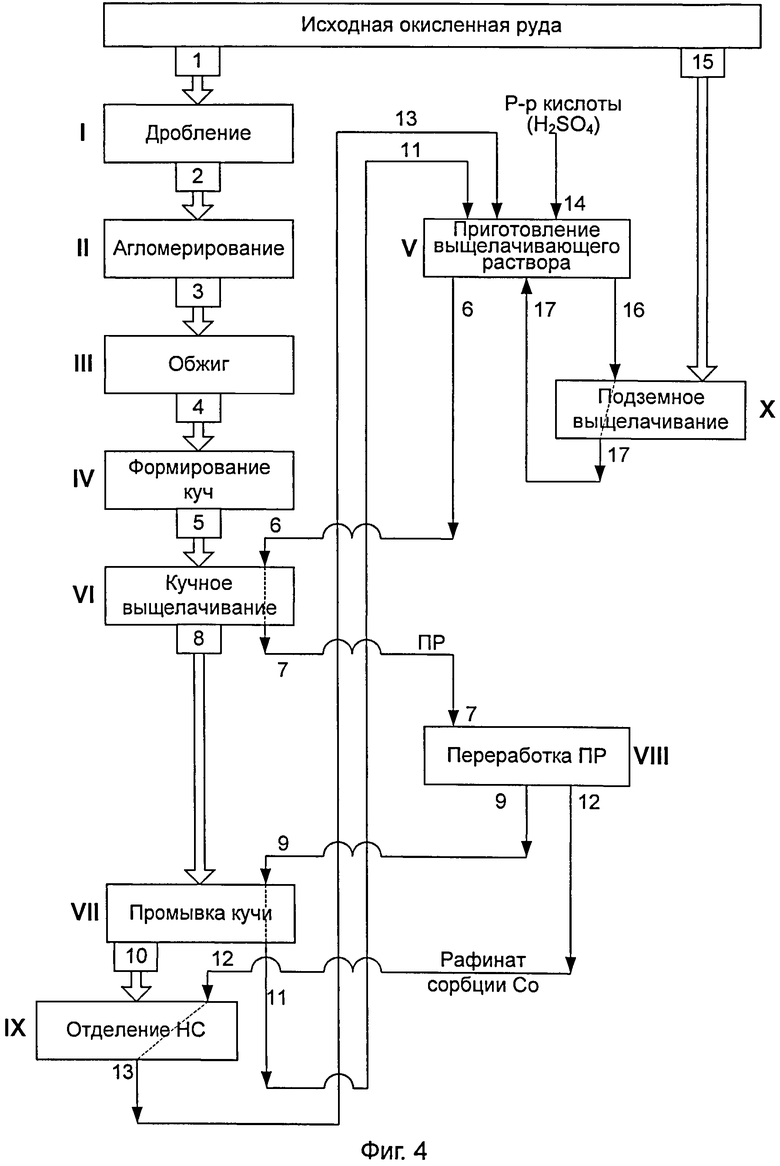

Фиг.4. Схема интеграции подземного выщелачивания и непрерывного многостадийного противоточного кучного выщелачивания.

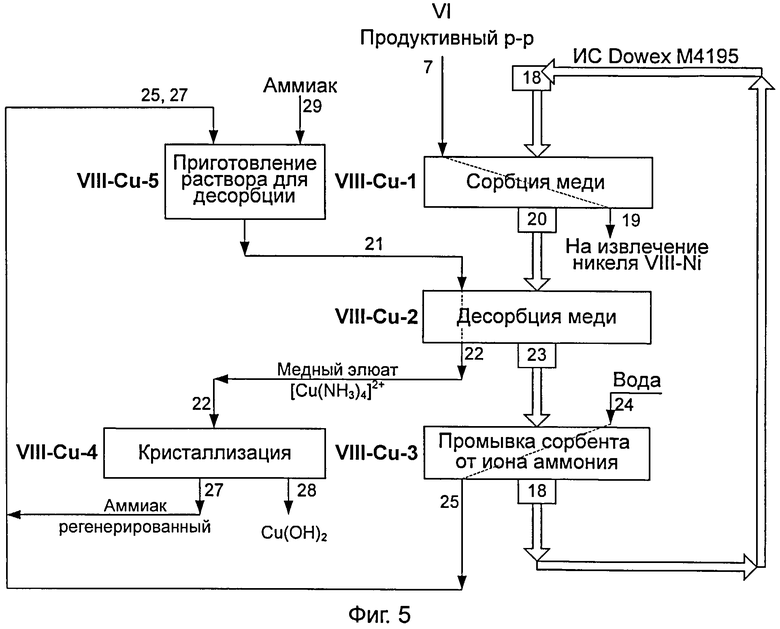

Фиг.5. Схема участка переработки продуктивных растворов (этап извлечения меди).

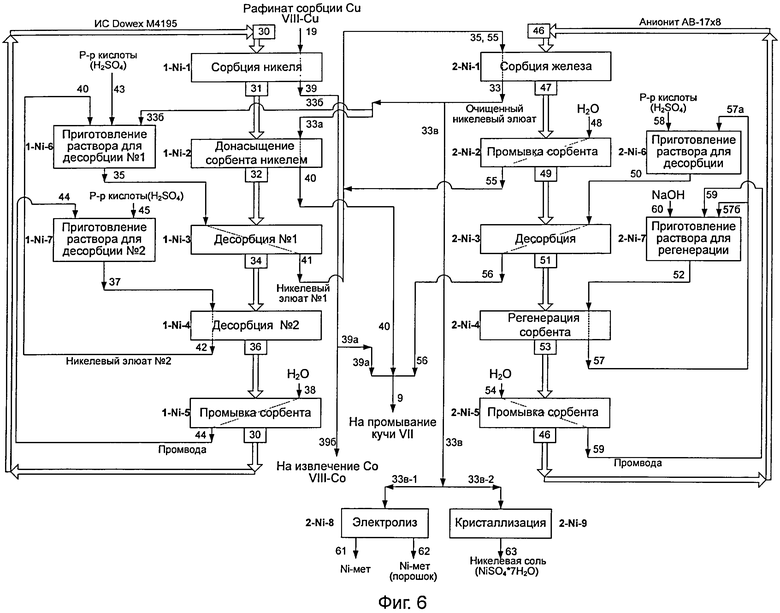

Фиг.6. Схема участка переработки продуктивных растворов (этап извлечения никеля).

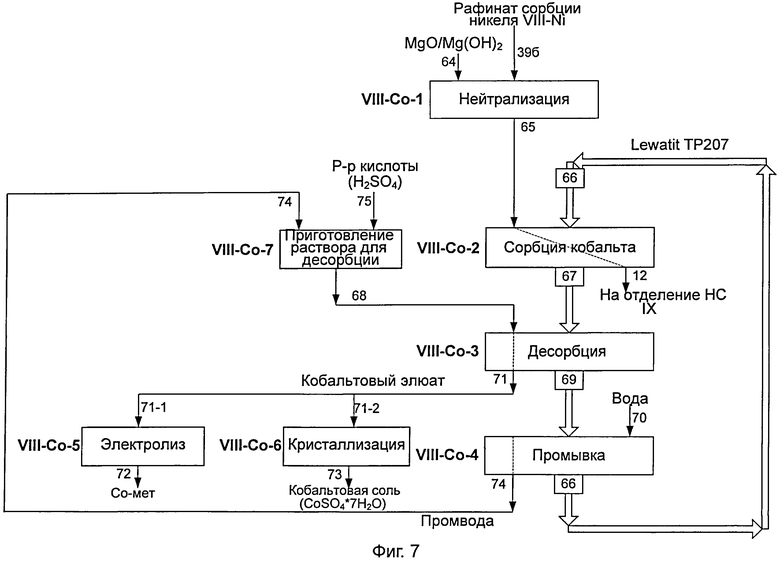

Фиг.7. Схема участка переработки продуктивных растворов (этап извлечения кобальта).

Фиг.8. Схема предлагаемого способа в гидрометаллургическом производстве с переработкой магниевого раствора.

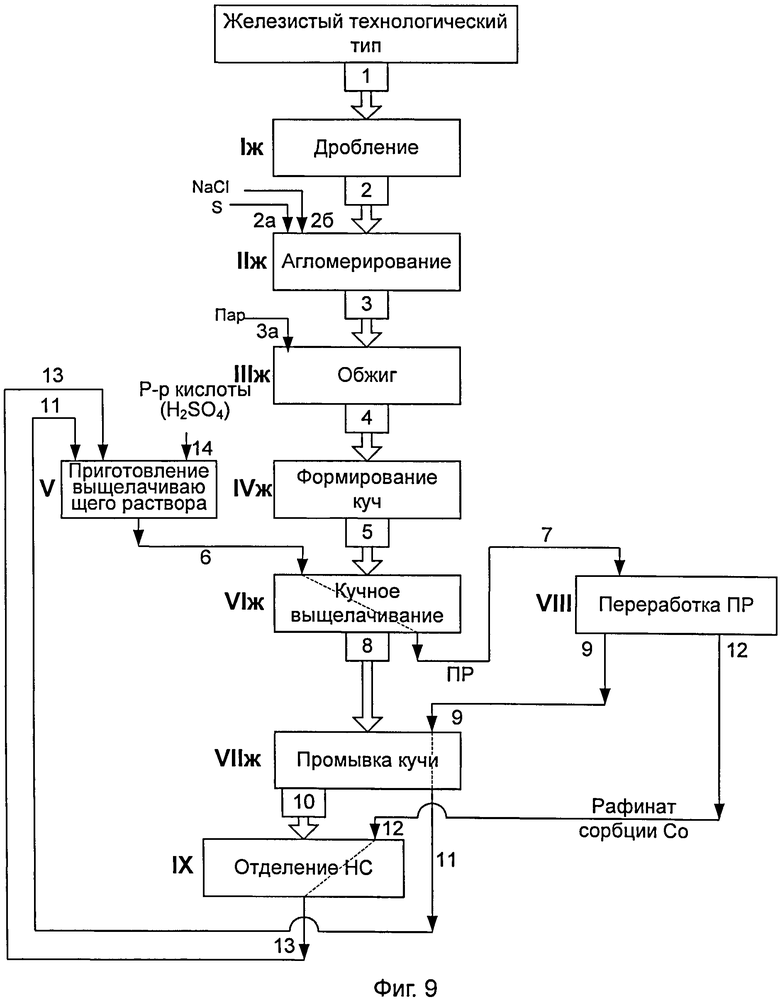

Фиг.9. Схема предлагаемого способа на примере гидрометаллургической переработки добытой руды железистого технологического типа.

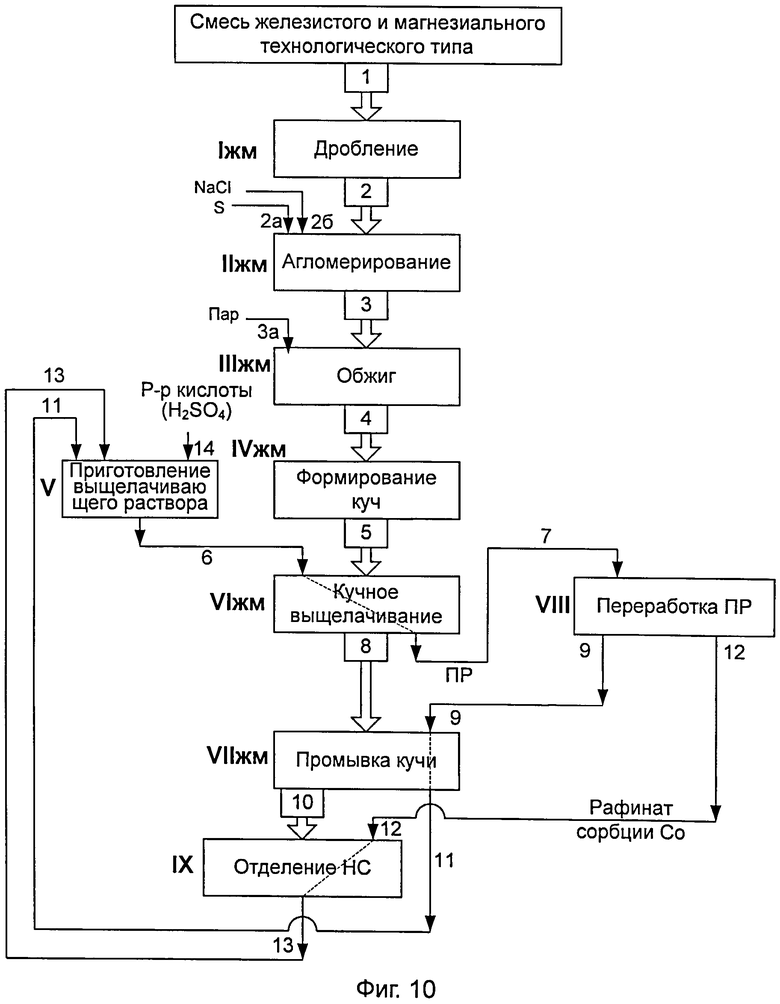

Фиг.10. Схема предлагаемого способа на примере гидрометаллургической переработки смеси добытых руд железистого и магнезиального технологических типов.

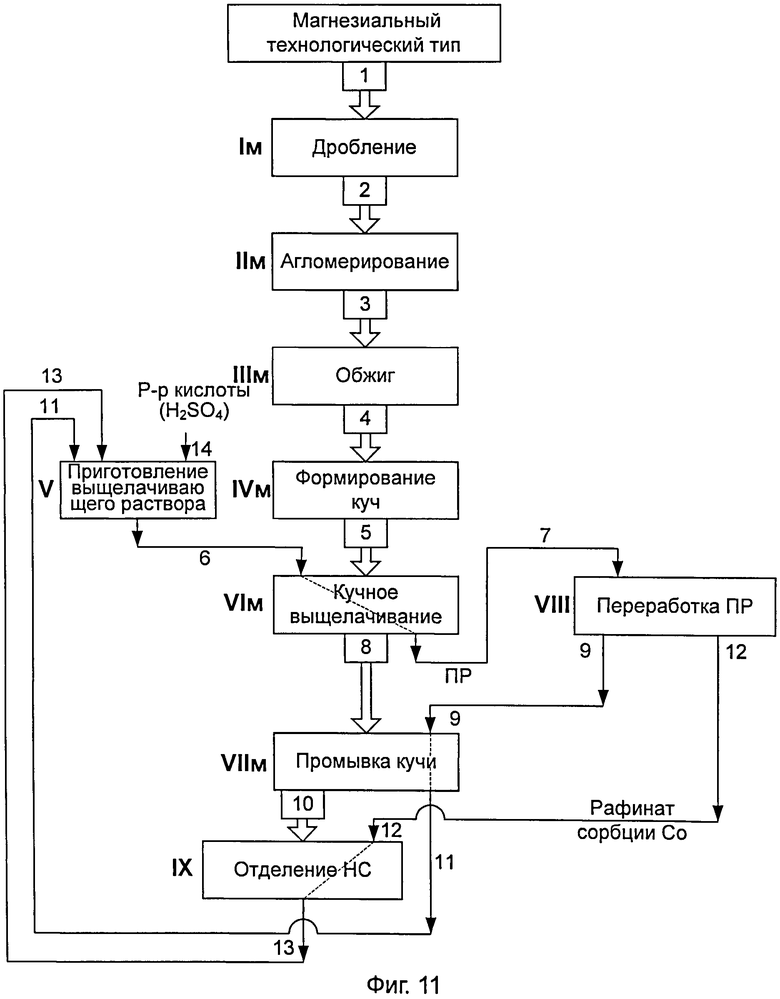

Фиг.11. Схема предлагаемого способа на примере гидрометаллургической переработки добытой руды магнезиального технологического типа.

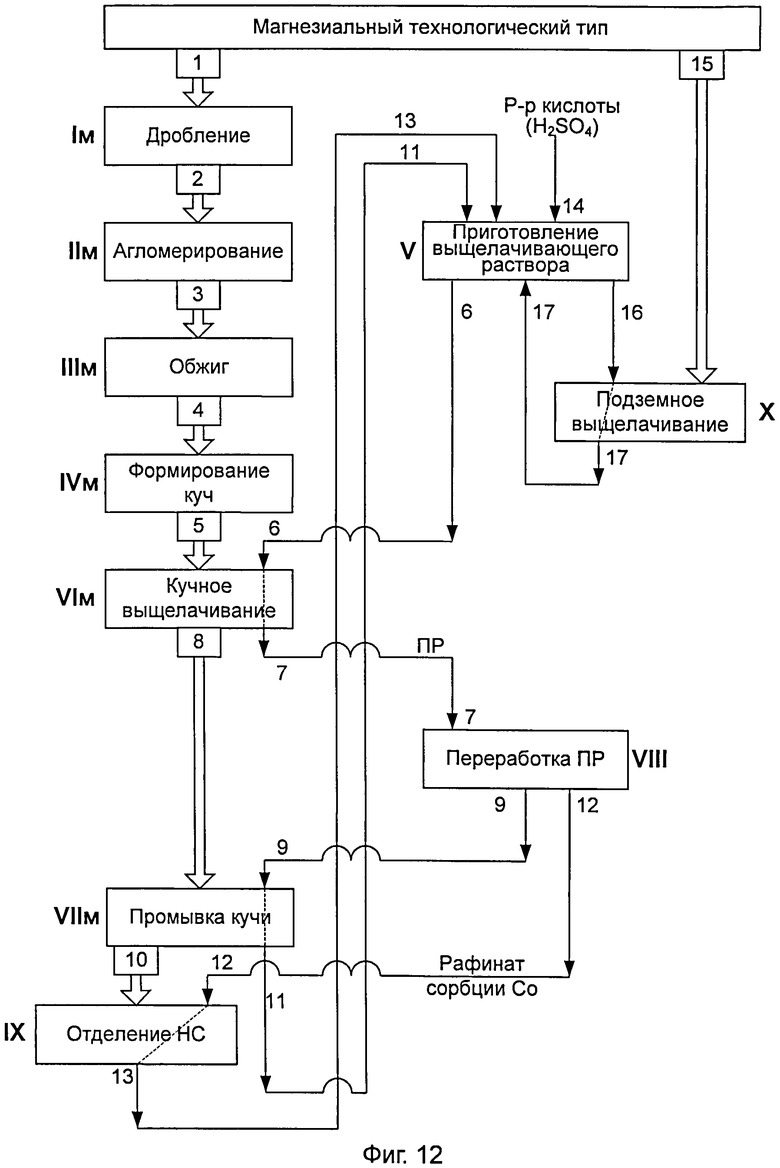

Фиг.12. Схема предлагаемого способа на примере совместной гидрометаллургической переработки добытой руды магнезиального технологического типа и руды магнезиального технологического типа на месте залегания.

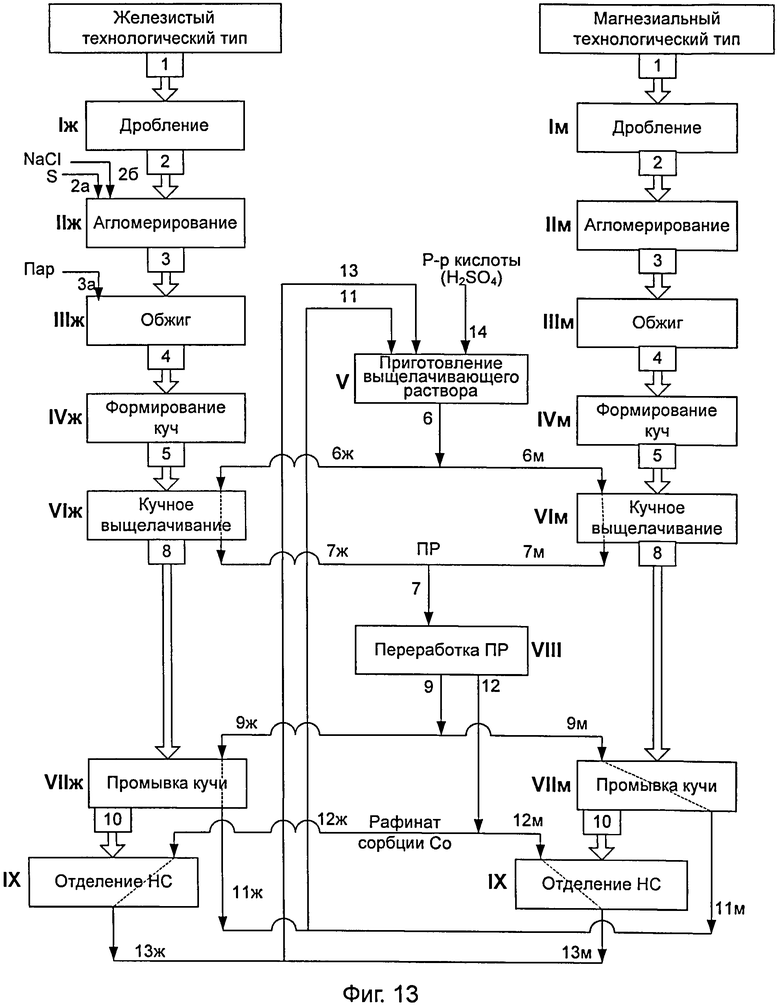

Фиг.13. Схема предлагаемого способа на примере совместной гидрометаллургической переработки добытых руд железистого и магнезиального технологических типов, разделенных по типу.

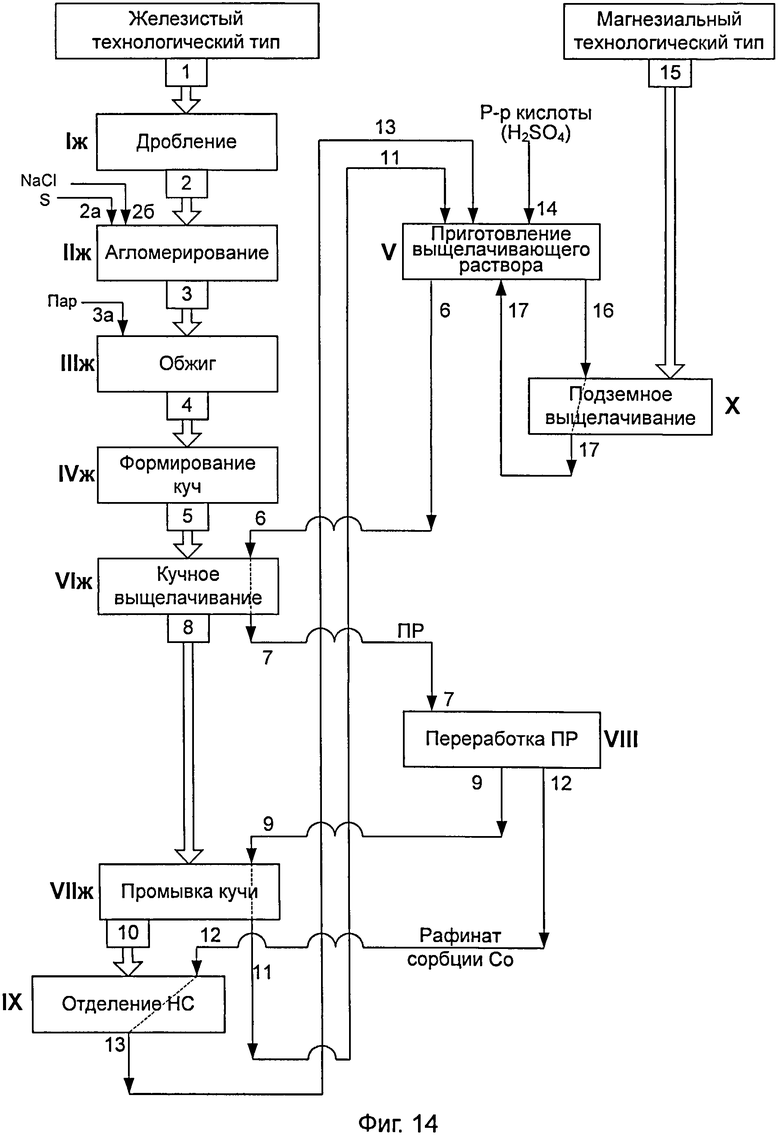

Фиг.14. Схема предлагаемого способа на примере совместной гидрометаллургической переработки добытой руды железистого технологического типа и руды магнезиального технологического типа на месте залегания.

В примерах дополнительно указано получение готовых металлургических продуктов из элюатов металлов, извлекаемых из ОР предлагаемым способом.

Гидрометаллургическое производство, в котором используется предлагаемое изобретение, состоит из подготовки окисленных руд к выщелачиванию, выщелачивания путем контакта руды с минеральными кислотами, например H2SO4, HCl, HNO3, и кислотами, образованными в результате жизнедеятельности бактерий, и последующей ионообменной сорбционной переработки продуктивного раствора.

Окисленные руды обрабатывают в зависимости от количества представленных в них оксидов магния и железа. Эти руды подразделяются на категории в зависимости от относительного содержания в них магния и железа, например руды магнезиального технологического типа (сапролит), или руды железистого технологического типа, такие как лимонит.

Окисленные руды железистого технологического типа содержат, по меньшей мере, 0,5% никеля, 0,06% кобальта, 10% железа и 1,5% магния, а окисленные руды магнезиального технологического типа содержат, по меньшей мере, 0,3% никеля, 0,01% кобальта, 3% железа и 7,5% магния

Содержание железа в магнезиальной руде может находиться на высоком уровне, например 12,39 вес.%. В таблице 1 представлен химический состав железистого и магнезиального технологических типов руды.

Как видно из таблицы 1, магнезиальный технологический тип руды имеет относительно высокое содержание магния - порядка 8,79% по весу. Железистый технологический тип руды имеет значительно более низкое содержание магния - приблизительно 3,45% по весу.

Различия в выщелачиваемости, исследованные в испытаниях в статических условиях, наблюдаемые между магнезиальным и железистым технологическим типом руды, четко видны при рассмотрении кривых, представленных на фиг.1, где показано, что выщелачиваемости этих двух руд совершенно различны при одинаковых условиях в среде выщелачивающей серной кислоты.

Что касается железистых и магнезиальных технологических типов руды, то при их обработке применяли следующие условия выщелачивания серной кислотой:

размер частиц - 10 мм;

концентрация H2SO4 - 100 г/л;

Ж/Т - 3 м3/т;

температура выщелачивания - комнатная температура (23°C);

время выщелачивания - 1488 ч;

перемешивание - 1 раз в день.

В результате выщелачивания в статических условиях при комнатной температуре было достигнуто извлечение по Ni 52,84% для магнезиальной руды, а для железистой руды извлечение достигло 29,03%. Поэтому напрямую железистую руду выщелачивать нецелесообразно. Для увеличения извлечения никеля при выщелачивании руды железистого технологического типа использовали специальный восстановительный обжиг с паром.

Наличие в окисленной руде мелкозернистых и глинистых компонентов (минералов) обусловливает, прежде всего, потребность в агломерировании (гранулировании) руды в случае использования наиболее экономичного способа кучного выщелачивания для обеспечения при этом достаточно высокой скорости и равномерности просачивания выщелачивающих растворов по всему объему руды при сохранении формы и высокой механической прочности на сжатие рудных гранул.

На схеме фиг.2 обозначены следующие стадии гидрометаллургической переработки окисленной руды (ОР) в соответствии с предлагаемым изобретением в общем случае:

I - дробление добытой руды 1;

II - агломерирование дробленой руды 2;

III - обжиг агломерированной дробленой руды 3;

IV - формирование последовательностей куч 5 из обожженной руды 4;

V - приготовление выщелачивающих растворов (ВР), предназначенных для кучного выщелачивания 6;

VI - непрерывное многостадийное противоточное кучное выщелачивание с получением продуктивных растворов (ПР) 7 и выщелоченных куч 8;

VII - промывание выщелоченных куч 8 с использованием растворов 9, с образованием промытых куч 10 и кислого раствора 11, содержащего примеси в растворенной форме;

VIII - переработка продуктивных растворов 7 с образованием растворов 9, в которых сохраняются кислотность и примеси в растворенной форме, а концентрация никеля не превышает 0,3 г/л, и с образованием растворов 12, нейтрализованных с получением нерастворимых соединений (НС) железа и других металлов;

IX - отделение нерастворимых соединений на промытой куче 10 или на куче другой породы с образованием раствора 13, содержащего магний.

На схеме фиг.4 дополнительно обозначена стадия X (подземное выщелачивание исходной ОР магнезиального типа на месте залегания 15 с получением маточных растворов 17) гидрометаллургической переработки окисленной руды (ОР) в соответствии с развитой реализацией предлагаемого изобретения. Приготовление ВР в этой реализации включает приготовление ВР для подземного выщелачивания 16.

Для проведения кучного выщелачивания добытой окисленной руды железистого типа руда подвергается предварительной подготовке (пример 1, см. фиг.9):

- дробление (I) до размера - 5 мм;

- гранулирование (II) производится до размера 10÷20 мм, при этом осуществляются добавки серы в количестве, по меньшей мере, в 0,5%÷5,5%, поваренной соли в количестве, по меньшей мере, в 0,1%÷2% и 5%÷15% воды или технической воды;

- обжиг (III) осуществляется при температуре 300°C÷700°C, с подачей острого пара температурой 100°C÷200°C, при выгрузке и охлаждении руды до 100°C не допускается контакт с кислородом;

- формирование куч (IV) руды железистого типа осуществляется высотой до 12 м.

Для проведения кучного выщелачивания окисленной руды магнезиального типа руда подвергается предварительной подготовке (пример 2, см. фиг.11):

- дробление (I) производится до размера - 10 мм;

- окомковывание (II) производится до размера 20÷40 мм, при этом осуществляются добавки 5÷15% воды или технической воды, а так же при необходимости добавляются связующие добавки, такие как жидкое стекло или/и цемент;

- обжиг (III) осуществляется при температуре 200°C÷500°C;

- формирование куч (IV) руды магнезиального типа осуществляется высотой до 6 м.

Кучное выщелачивание окисленных руд как железистого типа, так и магнезиального типа осуществляется минеральными кислотами, например, H2SO4, или/и HCl, или/и HNO3, или/и кислотами, образованными в результате жизнедеятельности бактерий. Концентрация кислот, используемых для выщелачивания руды, составляет, по меньшей мере, 0,2 моль/л. Концентрация используемой кислоты может быть постоянной либо иметь повышательный тренд по мере выщелачивания руды. Относительный объем выщелачивающего раствора равен:

Ж/Т=1,5 м3/т ÷ 3 м3/т.

Кучное выщелачивание VI окисленных руд представляет собой непрерывный противоточный, содержащий как минимум две стадии, предпочтительно три стадии, процесс, представленный на фиг.3. Противоточное кучное выщелачивание характерезуется тем, что руда и выщелачивающий раствор движутся навстречу друг к другу. На первой стадии VI-1 производится нейтрализация на свежесформированной куче 5 маточного раствора 62, пришедшего со второй стадии VI-2 кучного выщелачивания. На второй стадии VI-2 кучного выщелачивания производится выщелачивание маточным раствором 61, пришедшим с третьей стадии VI-3 кучного выщелачивания, кучи 51 поступившей после первой стадии VI-1. На третьей стадии VI-3 кучного выщелачивания выщелачивающим раствором 6, пришедшим со стадии V приготовления выщелачивающего раствора, кучи 52 поступившей после второй стадии VI-2. Раствор, полученный после первой стадии VI-1 кучного выщелачивания, является продуктивным раствором 7, который отправляется на переработку VIII. Если используется четвертая VI-4 и т.д. стадии, то руда (куча руды) с третьей стадии VI-3 выщелачивания поступает на четвертую стадию VI-4, а с четвертой на пятую и т.д. Отработанная руда после конечной стадии VI-3 выщелачивания поступает на промывку VII, а растворы движутся в противоположном направлении с промывки VII на приготовление V ВР 6, с приготовления ВР V на последнюю стадию VI-3, с последней стадии VI-3 до первой стадии VI-1 выщелачивания VI, с первой стадии VI-1 до переработки VIII продуктивного раствора 7.

Магнезиальный тип окисленных руд, удовлетворяющий природным критериям, таким как степень обводненности руд, их фильтрационные свойства, наличие непроницаемых водоупоров, минеральная форма соединения металлов, относительно легко вскрываемая растворителем, пригоден для подземного выщелачивания.

В предлагаемом изобретении условно можно рассматривать подземное выщелачивание Х как конечную стадию в непрерывном противоточном многостадийном, содержащем как минимум три стадии, процессе кучного и подземного выщелачивания (см. фиг.4), первыми стадиями которого является схема кучного выщелачивания VI, представленная на фиг.3.

В схеме кучного и подземного выщелачивания окисленных руд выщелачивание осуществляется минеральными кислотами, например H2SO4, или/и HCl, или/и HNO3, или/и кислотами, образованными в результате жизнедеятельности бактерий. В этом процессе производится корректировка кислотности как перед подземным выщелачиванием, так и перед кучным выщелачиванием. Концентрации кислот, используемых для выщелачивания руды, составляют, по меньшей мере, 0,75 моль/л для подземного выщелачивания и 0,5 моль/л для кучного выщелачивания. Концентрация используемой кислоты может быть постоянной либо иметь повышательный тренд по мере выщелачивания руды. Объем выщелачивающего раствора на массу руды равен Ж/Т=1,5 м3/т ÷ 3 м3/т для кучного выщелачивания и Ж/Т=3 м3/т ÷ 6 м3/т для подземного выщелачивания, поэтому отношение массы Т(КВ) руды, используемой при выщелачивании одной кучи, и массы Т(ПВ) руды при подземном выщелачивании равно:

Т(КВ)/Т(ПВ)=2,

т.к. для каждого процесса выщелачивания (КВ и ПВ) используется одинаковый объем выщелачивающего раствора.

Полученный и нейтрализованный до значения pH, равного 1÷3, продуктивный раствор 7 подвергается переработке VIII с использованием ионообменных процессов для выделения из раствора меди, никеля и кобальта, в виде элюатов, из которых затем получают готовые продукты.