Изобретение относится к устройству с теплообменником для термоэлектрического генератора, прежде всего для размещения в области днища кузова автомобиля.

Отработавший газ (ОГ) двигателя внутреннего сгорания (ДВС) автомобиля обладает тепловой энергией, которая с помощью термоэлектрического генератора должна быть преобразована в электрическую энергию, например, чтобы наполнять аккумулятор или другой накопитель энергии и/или подводить необходимую энергию прямо на электрические потребители. Благодаря этому энергия для эксплуатации автомобиля имеется в распоряжении в большем объеме. За счет использования термоэлектрического генератора дополнительно повышается энергетический КПД ДВС.

Такой термоэлектрический генератор имеет в большинстве случаев множество при необходимости модульных термоэлектрических элементов-преобразователей. Термоэлектрические материалы таковы, что они могут эффективно преобразовывать тепловую энергию в электрическую энергию (эффект Зеебека) и наоборот (эффект Пельтье). Эффект Зеебека основан на явлении преобразования тепловой энергии в электрическую энергию и используется для выработки термоэлектрической энергии. Эффект Пельтье - это инверсия эффекта Зеебека и явление, которое происходит с поглощением тепла и вызывается в связи с прохождением тока через различные материалы. Эффект Пельтье уже предложен, например, для термоэлектрического охлаждения.

Такие термоэлектрические элементы-преобразователи имеют предпочтительно множество термоэлектрических элементов, которые расположены между так называемой горячей стороной и так называемой холодной стороной. Термоэлектрические элементы содержат, например, по меньшей мере, два полупроводниковых квадра (легированных примесью p-типа и легированных примесью n-типа), которые на своей верхней и нижней стороне (обращенной к горячей стороне или же холодной стороне) взаимно соединены электрически проводящими перемычками. Керамические пластины или же керамические покрытия, но и пластмассы и/или аналогичные материалы служат для изоляции металлических перемычек и поэтому предпочтительно расположены между металлическими перемычками. Если по обе стороны от полупроводниковых квадров обеспечивается температурный градиент, то образуется потенциал напряжения. При этом на одном месте контакта поглощается тепло (горячая сторона), причем электроны одной стороны попадают на энергетически более высокую зону проводимости следующего квадра. При этом на другой стороне электроны могут высвобождать энергию, чтобы снова попасть на более низкий энергетический уровень (холодная сторона). Таким образом, при соответствующем температурном градиенте может возникать ток.

При расчете термоэлектрических генераторов и их применении в автомобиле должны выполняться самые разные требования. В частности, внутри термоэлектрических элементов-преобразователей должны быть обеспечены хорошие теплопереходы, так чтобы имеющиеся температурные отличия могли быть эффективно использованы для преобразования в электрическую энергию. Кроме того, в работающей в условиях самых разных нагрузок системе выпуска ОГ ДВС должен быть обеспечен подходящий для термоэлектрических элементов уровень температуры. С этих точек зрения необходимо рассматривать и расположение термоэлектрических элементов внутри такого устройства или же системы выпуска ОГ. Расположение содержащего термоэлектрические элементы термоэлектрического генератора является проблематичным в том отношении, что, с одной стороны, должно быть использовано как можно больше тепла из ОГ для выработки электрической энергии, и поэтому было бы благоприятным соответствующее расположение около двигателя, а с другой стороны, необходимо учитывать стесненное пространство и допустимые максимальные температуры.

В соответствии с этим, задача настоящего изобретения состоит в том, чтобы, по меньшей мере, частично решить указанные со ссылкой на уровень техники проблемы. Прежде всего, должно быть указано устройство, которое может использоваться во всех рабочих точках ДВС и имеет высокую эффективность при преобразовании тепловой энергии из ОГ. Кроме того, устройство должно иметь наиболее компактную конструкцию и, прежде всего, быть подходящим для расположения в области днища кузова автомобиля. Кроме того, должна быть возможной последующая встройка устройства в автомобиль без необходимости в трудоемких мерах по его интеграции.

Эти задачи решены посредством устройства согласно признакам п.1 формулы изобретения. Благоприятные варианты устройства согласно изобретению указаны в сформулированных как зависимые пунктах формулы изобретения. Следует указать на то, что приведенные в формуле изобретения отдельно признаки могут быть комбинированы между собой любым технологически рациональным образом и показывают дополнительные варианты осуществления изобретения. Описание, прежде всего, в связи с чертежами, поясняет изобретение более детально и приводит дополнительные примеры осуществления изобретения.

Устройство имеет теплообменник, прежде всего для размещения в системе выпуска ОГ ДВС в автомобиле, который, по меньшей мере, имеет корпус с впускным отверстием и выпускным отверстием для текучей среды. Кроме того, теплообменник имеет внутреннюю трубу с осевым направлением, первым торцом и противолежащим вторым торцом, а также первой периферической поверхностью с отверстиями. К тому же, предусмотрено множество труб теплообменника, которые расположены параллельно осевому направлению снаружи на первой периферической поверхности. Корпус окружает трубы теплообменника и внутреннюю трубу. Впускное отверстие гидродинамически соединено с первым торцом. Кроме того, между трубами теплообменника расположены направляющие элементы так, что текучая среда, которая через первый торец входит во внутреннюю трубу, выходя из внутренней трубы в радиальном направлении, обтекает трубы теплообменника, а затем переводится в расположенный в радиальном направлении между трубами теплообменника и корпусом отводящий канал. Лишь в отводящем канале текучая среда поворачивается в направлении потока в осевом направлении, причем отводящий канал гидродинамически соединен с выпускным отверстием.

Корпус имеет, прежде всего, круглую форму окружности или же эллиптическую/овальную форму, но ни в коем случае не ограничен такой формой. Текучая среда, прежде всего ОГ ДВС, через впускное отверстие втекает в корпус и через первый торец в осевом направлении во внутреннюю трубу. Внутренняя труба на ее периферической поверхности снабжена отверстиями. Второй торец внутренней трубы выполнен, прежде всего, закрываемым, так что текучая среда через отверстия в первой периферической поверхности внутренней трубы в радиальном направлении выходит из внутренней трубы. Снаружи первой периферической поверхности внутренней трубы предусмотрены направляющие элементы, которые простираются, прежде всего, в осевом направлении и в радиальном направлении, так что текучая среда, прежде всего, исключительно в радиальном направлении обтекает направляющие элементы и расположенные здесь трубы теплообменника и потоком в радиальном направлении входит в отводящий канал. Отводящий канал окружает, прежде всего, по всему периметру внутреннюю трубу или же направляющие элементы и трубы теплообменника. Здесь текучая среда снова поворачивается в осевое направление и течет, прежде всего, вдоль корпуса в направлении выпускного отверстия.

За счет, прежде всего исключительно, радиального обтекания труб теплообменника производится равномерный теплопереход на трубах теплообменника, так что, прежде всего, нет никаких существенных температурных отличий на внешней поверхности труб теплообменника. Прежде всего, максимальное отличие температуры на обтекаемой текучей средой внешней поверхности труб теплообменника в периферическом направлении и в осевой протяженности труб теплообменника составляет максимально 30 градусов Кельвина, прежде всего, максимально 15 градусов Кельвина, предпочтительно максимально 10 градусов Кельвина и особо предпочтительно максимально 5 градусов Кельвина. В результате этого происходит равномерная нагрузка труб теплообменника относительно термических градиентов и термического расширения.

Прежде всего, отверстия на первой периферической поверхности внутренней трубы распределены так, что происходит равномерное распределение потока по первой периферической поверхности внутренней трубы. Неравномерное прохождение потока по первой периферической поверхности внутренней трубы является результатом неравномерного распределения давления во внутренней трубе. Это неравномерное распределение давления в первую очередь объясняется тем, что текучая среда сталкивается с закрытым или, по меньшей мере, частично закрытым вторым торцом внутренней трубы и на этом месте возникает более высокий скоростной напор, так что здесь расход текучей среды через первую периферическую поверхность был бы больше, чем в области открытого первого торца. За счет адаптации количества, и/или размера, и/или формы отверстий на первой периферической поверхности устанавливается равномерное распределение потока. Это также означает, что через первую периферическую поверхность внутренней трубы протекает одинаковое количество текучей среды на долю поверхности. Прежде всего, в области первого торца внутренней трубы предусмотрены более крупные отверстия, и/или большее количество отверстий предусмотрено на первой периферической поверхности. Отверстиям (частично) могут быть приданы соответственно одна или несколько направляющих структур (воздухозаборники, лопасти, лопатки и т.п.), которые после прохождения текучей среды через отверстие направляют, сводят, фокусируют и т.п. текучую среду к трубам теплообменника.

Первая периферическая поверхность внутренней трубы является, прежде всего, по меньшей мере на 75% открытой, то есть 75% первой периферической поверхности образовано отверстиями в первой периферической поверхности. При этом отверстия служат, прежде всего, для распределения потока, так что расположенные снаружи на первой периферической поверхности трубы теплообменника соответственно обтекаются. За счет этого становится возможным улучшенный теплопереход от текучей среды к трубам теплообменника и предотвращается чрезмерная потеря давления. Отверстия имеют, прежде всего, максимальный диаметр не более 6 мм [миллиметров].

Кроме того, в соответствии с изобретением предусмотрена внешняя труба, которая простирается вокруг внутренней трубы и труб теплообменника и имеет вторую периферическую поверхность с отверстиями, причем направляющие элементы соединены с внутренней трубой и/или внешней трубой. При этом указанное соединение выполнено, прежде всего, сплошным, т.е. за счет сил межмолекулярного или межатомного сцепления. Сказанное о внутренней трубе соответственно относится и к внешней трубе.

Прежде всего, внешняя труба простирается по всему периметру внутренней трубы, так что трубы теплообменника расположены в промежуточном пространстве между внутренней трубой и внешней трубой. За счет расположения внешней трубы направляющие элементы между трубами теплообменника могут быть расположены особо благоприятно, так как при этом становится возможной фиксация направляющих элементов, с одной стороны, на внутренней трубе, а с другой стороны, на внешней трубе. Прежде всего, внутренняя труба и внешняя труба вместе с направляющими элементами и трубами теплообменника - но и без труб теплообменника - могут быть предварительно смонтированы и приготовлены в виде конструктивного узла, так что отверстия на внутренней трубе (и на внешней трубе) расположены соответственно ориентированными по отношению к направляющим элементам и к трубам теплообменника. Здесь правильное позиционирование заключается в гидродинамически адаптированном расположении, так чтобы направляющие элементы частично не закрывали отверстия и потеря давления входящей через первую периферическую поверхность или же выходящей через вторую периферическую поверхность текучей среды поддерживалась на незначительном уровне.

Применением таких направляющих элементов, направляющих движение отработавших газов вдоль периферической (боковой) поверхности труб теплообменника, достигается равномерность теплоотдачи по периферической поверхности труб теплообменника.

Согласно одному благоприятному варианту теплообменника выпускное отверстие гидродинамически соединено со вторым торцом, причем второй торец является, по меньшей мере частично, закрываемым, так что поток текучей среды является контролируемым через первую периферическую поверхность, с одной стороны, и через второй торец, с другой стороны. Прежде всего, в области второго торца расположен целенаправленно управляемый клапан, так что при полностью или частично закрытом клапане текучая среда не течет по первой периферической поверхности или течет по ней частично. При полностью открытом положении клапана текучая среда может по существу полностью течь через второй торец в направлении выпускного отверстия корпуса. Это требуется, прежде всего, тогда, когда температура ОГ является слишком высокой, так что трубы теплообменника не могут достаточно охлаждаться, или же когда охлаждение не должно подвергаться дополнительной нагрузке. Кроме того, таким образом также может управляться внос тепла на расположенных ниже по потоку устройствах для обработки ОГ за счет того, что происходит только регулируемая потеря тепла в результате обтекания труб теплообменника. То есть тепловая энергия сохраняется в текучей среде и отдается лишь ниже по потоку от теплообменника на дополнительно установленные устройства для обработки ОГ в выпускном трубопроводе. К тому же при повышенном расходе текучей среды второй торец может быть частично открыт, так что потеря давления, которая возникает при прохождении теплообменника, за счет этого поддерживается на незначительном уровне.

Управление и/или регулировка закрываемого второго торца предпочтительно происходит с учетом рабочей точки ДВС или же с учетом параметров текучей среды (температура, давление, состав текучей среды). Для этого может быть предусмотрен регулятор, который управляет долей текучей среды, которая течет через второй торец или же по первой периферической поверхности внутренней трубы.

Согласно одному благоприятному варианту устройства в трубах теплообменника предусмотрены термоэлектрические элементы. При этом термоэлектрические элементы уложены в стопку один на другой, прежде всего, кольцеобразно, в осевом направлении трубы теплообменника. Трубы теплообменника снаружи омываются горячей текучей средой (ОГ), а по внутреннему каналу по ним протекает охлаждающая жидкость (вода). В результате возникающего таким образом температурного градиента между внешней поверхностью и внутренним каналом трубы теплообменника посредством электрически включенных термоэлектрических элементов вырабатывается электрический ток, который может быть снят на корпусе теплообменника через соответствующие электрические клеммы. Таким образом, устройство с теплообменником эксплуатируется как термоэлектрический генератор, который соединен, прежде всего, с электрическими накопителями или электрическими потребителями автомобиля, так что при этом выработанный термоэлектрическим генератором ток может быть предоставлен в распоряжение автомобиля.

Вследствие практически (почти) исключительного радиального обтекания труб теплообменника является возможным использовать для термоэлектрических элементов внутри труб теплообменника однородные термоэлектрические материалы, так как нет (ярко выраженного) температурного градиента вдоль первой периферической поверхности внутренней трубы и/или на обтекаемой текучей средой внешней поверхности труб теплообменника. Таким образом, может быть обеспечена простая конструкция термоэлектрического генератора, и возможна выработка электрической энергии с высокой эффективностью.

В качестве термоэлектрических материалов для термоэлектрических элементов речь идет, прежде всего, о следующих:

термоэлектрический материал, легированный примесью n-типа: силицид (например, MgSi-MgSn),

термоэлектрический материал, легированный примесью р-типа: Zintl-фазы (например, Zn4Sb4).

Эти материалы оказались особо благоприятными и обеспечивают возможность эффективного преобразования тепловой энергии горячей текучей среды (ОГ) в электрическую энергию. В случае с силицидами речь идет, прежде всего, о бинарных металлических соединениях кремния, которые могут использоваться в качестве полупроводников. В случае с Zintl-фазами речь идет, прежде всего, об интерметаллических соединениях между сильно электроположительными щелочными металлами или щелочноземельными металлами и умеренно электроотрицательными элементами из групп 13-16 периодической системы элементов. Некоторые Zintl-фазы являются диамагнитными полупроводниками, проводимость которых в отличие от металлических проводников с повышением температуры повышается.

Согласно одному усовершенствованию также предлагается, что по меньшей мере один направляющий элемент изготовлен по меньшей мере из одной металлической фольги. Металлическая фольга, прежде всего, имеет толщину по меньшей мере 12 микрон и максимально 120 микрон и, предпочтительно, состоит из содержащей хром и никель стали. Направляющий элемент, прежде всего, на внутренней трубе и/или на внешней трубе присоединен сплошным образом посредством паяного соединения или сварного соединения, так что является возможным вибропрочное и термостойкое расположение направляющего элемента. Предпочтительно, предусмотрено по два направляющих элемента между соответственно двумя расположенными при рассмотрении в периферическом направлении по соседству друг с другом трубами теплообменника.

Прежде всего, по меньшей мере один направляющий элемент расположен на расстоянии от 2 до 7 мм до трубы теплообменника. За счет этого расстояния получается благоприятное разделение потока текучей среды по имеющейся в распоряжении внешней поверхности труб теплообменника. Прежде всего, трубы теплообменника имеют наибольший диаметр от 25 до 35 мм, прежде всего, максимально до 30 мм. Прежде всего, трубы теплообменника в периферическом направлении расположены на расстоянии от 4 до 14 мм друг от друга.

Согласно еще одному варианту по меньшей мере один направляющий элемент и/или по меньшей мере одна труба теплообменника оснащены структурами для создания завихрений в потоке текучей среды. Эти структуры могут быть образованы повышенной шероховатостью, и/или микроструктурами, и/или формой направляющих структур. Эти структуры создают завихрения внутри потока текучей среды вокруг трубы теплообменника, так что улучшается теплопереход от потока текучей среды к трубе теплообменника. Тем самым из потока текучей среды отбирается повышенная доля тепловой энергии и отводится по трубам теплообменника. Таким образом, здесь является возможным эффективное использование теплообменника или же термоэлектрического генератора. Согласно одному особо благоприятному варианту (дополнительно или альтернативно) по меньшей мере одна труба теплообменника оснащена структурами для создания завихрений в потоке текучей среды на ее внешней поверхности, причем здесь применяются сравнимые структуры, как на направляющем элементе. Прежде всего, они расположены на трубе теплообменника и на направляющем элементе и согласованы друг с другом относительно их позиционирования и гидродинамического действия.

Прежде всего, микроструктуры выполнены в виде узелков и/или лунок. Узелки простираются, исходя из поверхности направляющего элемента/трубы теплообменника наружу, лунки простираются внутрь.

Прежде всего, структуры образуются повышенной шероховатостью. При этом шероховатость поверхности трубы теплообменника, которая обращена к потоку текучей среды, увеличена по сравнению с шероховатостью на поверхности трубы теплообменника, которая обращена к термоэлектрическим элементам или охлаждающей жидкости. Прежде всего, шероховатость на обращенной к потоку текучей среды стороне трубы теплообменника увеличена, по меньшей мере в 5 раз, предпочтительно по меньшей мере в 10 раз и особо предпочтительно по меньшей мере в 20 раз. Шероховатость определяется как средняя шероховатость Ra или усредненная глубина Rz шероховатости. Способ определения параметров шероховатости известен специалисту из международных стандартов, например, из DIN EN ISO 4287.

Согласно еще одному благоприятному варианту потеря давления в потоке текучей среды между внутренней трубой и отводящим каналом по меньшей мере в 5 раз, прежде всего в 10 раз, больше, чем потеря давления между первым концом отводящего канала и выпускным отверстием корпуса. При этом потеря давления потока текучей среды между внутренней трубой и отводящим каналом во внутренней трубе измеряется в любом месте вдоль центральной оси внутренней трубы и в отводящем канале в расположенной, исходя из точки измерения во внутренней трубе в радиальном направлении, точке в отводящем канале. Точки измерения потери давления между первым концом отводящего канала и выпускным отверстием корпуса находятся в точке около закрытой стороны отводящего канала в области впускного отверстия или же первого торца и в области центральной оси корпуса в выпускном отверстии. Через это отношение должно быть выражено то, что текучая среда в отводящем канале и в дальнейшей области потока вплоть до выпускного отверстия корпуса не подвержена никаким существенным помехам и поэтому здесь испытывает лишь незначительную потерю давления. Собственно потеря давления происходит при обтекании труб теплообменника и поэтому является критерием для теплоперехода между текучей средой и трубами теплообменника. Это является результатом, в первую очередь, того, что потеря давления происходит в результате того, что текучая среда испытывает помехи со стороны расположенных в направлении потока текучей среды труб теплообменника. Текучая среда нагружает трубы теплообменника и направляется вокруг них. Через отверстия во внутренней трубе и, при определенных условиях, во внешней трубе достигается наиболее равномерное распределение потока текучей среды по имеющейся в распоряжении внешней поверхности труб теплообменника. Эти меры приводят, с одной стороны, к тому, что в этой области возникает большая потеря давления, а с другой стороны, за счет этого достигается оптимизация теплоперехода между текучей средой и трубами теплообменника. Это отношение относится, прежде всего, к тому случаю, когда в качестве текучей среды используется ОГ, устанавливается средний объемный поток ОГ, который является обычным в автомобилях, температура ОГ составляет от 200 до 600°C и весь ОГ направляется через отверстия внутренней трубы.

Согласно одному благоприятному варианту устройства по меньшей мере один направляющий элемент простирается вокруг трубы теплообменника на угловой диапазон по меньшей мере 120°. Тем самым должно быть выражено, прежде всего, то, что предпочтительно все направляющие элементы направляют ОГ или же текучую среду вокруг внешней поверхности трубы теплообменника. За счет радиального истечения текучей среды из внутренней трубы с увеличением радиуса, исходя из центральной оси внутренней трубы, увеличивается имеющаяся в распоряжении площадь поперечного сечения, по которой текучая среда течет в направлении отводящего канала. Увеличивающаяся площадь поперечного сечения, таким образом, ограничивается направляющими элементами и одновременно расположенными на первой периферической поверхности внутренней трубы трубами теплообменника. При этом текучая среда проводится вдоль внешней поверхности труб теплообменника, так что происходит наиболее хороший теплопереход между текучей средой и трубой теплообменника. По этой причине как можно больший угловой диапазон трубы теплообменника покрывается направляющим элементом, так что в этой области происходит направление текучей среды. Прежде всего, это покрытие трубы теплообменника происходит угловым диапазоном на двух сторонах трубы теплообменника, так что, в целом, по меньшей мере, 240° трубы теплообменника покрыто направляющим элементом. Прежде всего, этот угловой диапазон относится к области направляющего элемента, которая находится на расстоянии от 2 до 7 мм, прежде всего от 2 до 12 мм, от внешней поверхности трубы теплообменника.

Также является особо благоприятным, если по меньшей мере один направляющий элемент расположен на постоянном расстоянии от соседней трубы теплообменника. При этом расстояние между внешней поверхностью трубы теплообменника и направляющим элементом, прежде всего, является постоянным относительно протяженности труб теплообменника или же направляющего элемента в осевом направлении. Прежде всего, это постоянное расстояние дополнительно относится и к направляющему элементу и трубе теплообменника в радиальном направлении. Тем самым должно быть выражено то, что в наибольшей области внешней поверхности трубы теплообменника текучая среда проводится мимо трубы теплообменника близко к поверхности, так что здесь становится возможным особо хороший теплоперенос от текучей среды к трубе теплообменника. Совершенно особо предпочтительно, чтобы со всеми направляющими элементами и всеми трубами теплообменника выдерживалось неизменное расстояние.

Прежде всего, по меньшей мере одна труба теплообменника, по меньшей мере частично, выполнена не круглой. Более того, предпочтительно, чтобы по меньшей мере одна труба теплообменника, по меньшей мере частично (на осевом участке), сужалась в радиальном направлении. Труба теплообменника имеет, прежде всего, по меньшей мере частично, эллиптическую форму, причем больший диаметр простирается в радиальном направлении. Прежде всего, по меньшей мере одна труба теплообменника, по меньшей мере частично, имеет форму крыла. Кроме того, совершенно особо предпочтительно, чтобы (почти) все участки, которые контактируют с ОГ, у всех труб теплообменника имели соответствующую адаптацию формы.

Прежде всего, по меньшей мере одна труба теплообменника имеет, по меньшей мере частично, эллиптический профиль и/или крылообразный профиль. При крылообразной трубе теплообменника является предпочтительным, чтобы закругленная более толстая первая сторона была ориентирована к внутренней трубе, а заканчивающаяся тонкой вторая сторона в радиальном направлении была направлена к отводящему каналу. За счет такой некруглой формы труб теплообменника потеря давления благодаря улучшенному обтеканию понижается и теплопереход от текучей среды к трубам теплообменника в радиальном направлении выравнивается. Горячая текучая среда в направлении потока радиально наружу сначала сталкивается с более толстой стороной труб теплообменника, так что здесь, с одной стороны, происходит очень хороший теплопереход, а с другой стороны, хороший теплоотвод внутри трубы теплообменника. В направлении потока радиально наружу текучая среда обтекает трубы теплообменника, так что теплопереход меньше. Вследствие уменьшения поперечного сечения трубы теплообменника на этой расположенной радиально снаружи стороне (при эллиптической или крылообразной форме) меньшее количество тепла (охлаждающей жидкостью) отводится на этой стороне трубы теплообменника. Таким образом, отношение теплоперехода и теплоотвода выравнивается по периметру трубы теплообменника.

При эллиптической форме теплообменника прохождение стенки трубы в рассматриваемом поперечном сечении трубы теплообменника примерно соответствует эллипсу. При этом противолежащие формы прохождения стенки трубы выполнены с (примерно) одинаковым радиусом кривизны, в то время как смещенные на 90° формы прохождения образуют отличающийся радиус кривизны. При крылообразном выполнении трубы теплообменника стенкой трубы в рассматриваемом поперечном разрезе заключается также скорее продолговатое пространство, причем здесь участки наименьших радиусов кривизны выполнены по-разному, прежде всего, один из обоих концевых участков выполнен изогнутым, а другой образует что-то типа кромки. При крылообразном выполнении трубы теплообменника также может быть образовано (работающее по обе стороны без отрыва потока) крыло.

Прежде всего, структуры на направляющих элементах и/или на трубах теплообменника расположены адаптированно таким образом, что между направляющим элементом и трубой теплообменника создаются завихрения. Тем самым теплопереход в этой области заметно улучшается и при эллиптической или крылообразной форме трубы теплообменника.

Прежде всего, в теплообменнике внутри внутренней трубы может быть расположено проходимое текучей средой сотовое тело. Оно имеет, прежде всего, каталитическое покрытие. При этом сотовое тело предпочтительно простирается по всей периферической поверхности внутренней трубы. Сотовое тело может иметь расположенный в центре канал, который выполнен открытым к первому торцу и ко второму торцу. Следовательно, текучая среда втекает через первый торец в канал и, в зависимости от положения расположенного ниже по потоку от второго торца клапана, по меньшей мере, по проходящим радиально путям потока сотового тела поворачивается в направлении внутренней трубы. Внутренняя труба окружает сотовое тело предпочтительно непосредственно и соединено с ним, прежде всего, по меньшей мере, с силовым замыканием или же сплошным образом.

Сплошными соединениями в этой связи называются все соединения, при которых партнеры по соединению удерживаются вместе атомарными и/или молекулярными силами. В то же время они являются неразъемными соединениями, которые разъединяются только посредством разрушения соединительных средств (например, полученные сваркой или пайкой соединения). Сплошные соединения предполагают нормальное усилие на подлежащие соединению поверхности. Их взаимное смещение предотвращено, пока не превышается вызванное трением сцепления противоусилие.

Изобретение находит применение, прежде всего, в автомобиле с ДВС и устройством для обработки ОГ, а также расположенным в выпускном трубопроводе устройством согласно изобретению, причем текучей средой является ОГ ДВС. Прежде всего, конечно, может быть предусмотрено несколько теплообменников в однониточном или же многониточном выпускном трубопроводе.

Далее изобретение и технический контекст поясняются более детально на чертежах. На чертежах показаны особо предпочтительные примеры осуществления, которыми изобретение, однако, не ограничено:

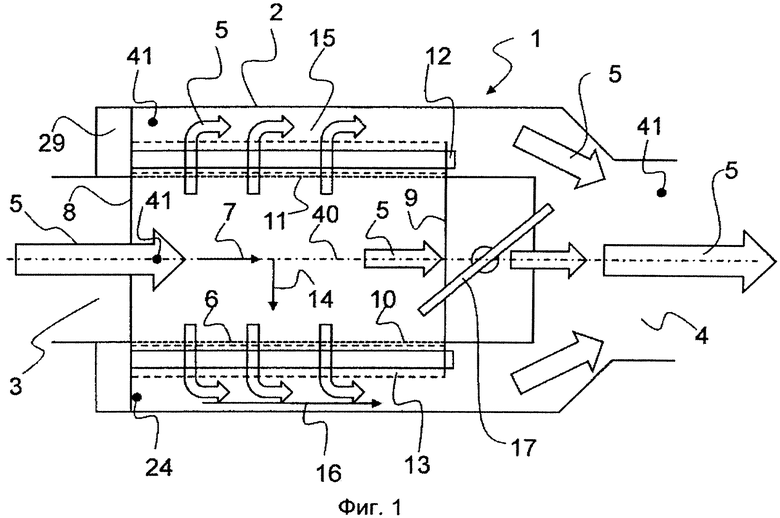

фиг.1: устройство с теплообменником в продольном разрезе,

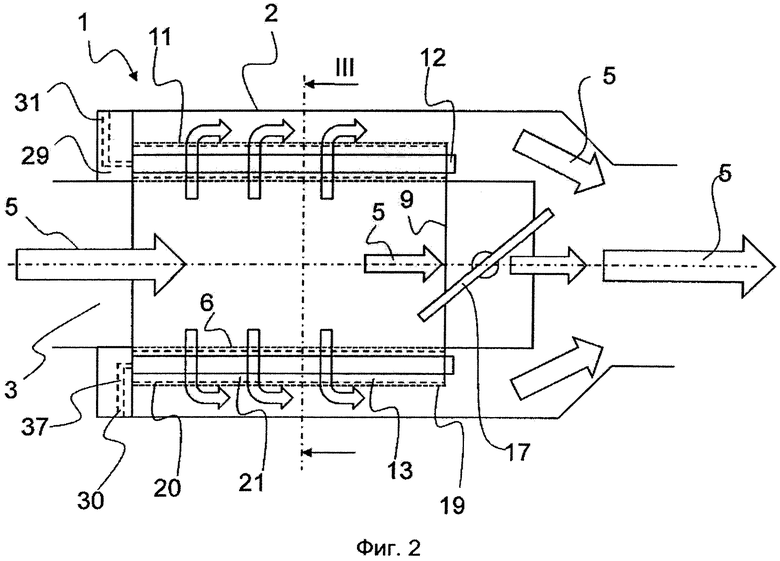

фиг.2: еще один конструктивный вариант устройства в продольном разрезе,

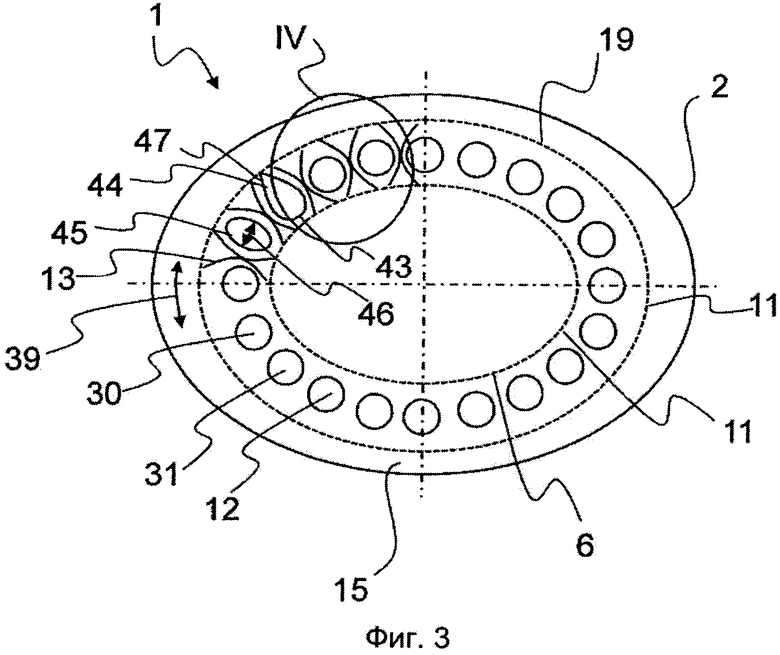

фиг.3: устройство согласно фиг.2 в поперечном разрезе,

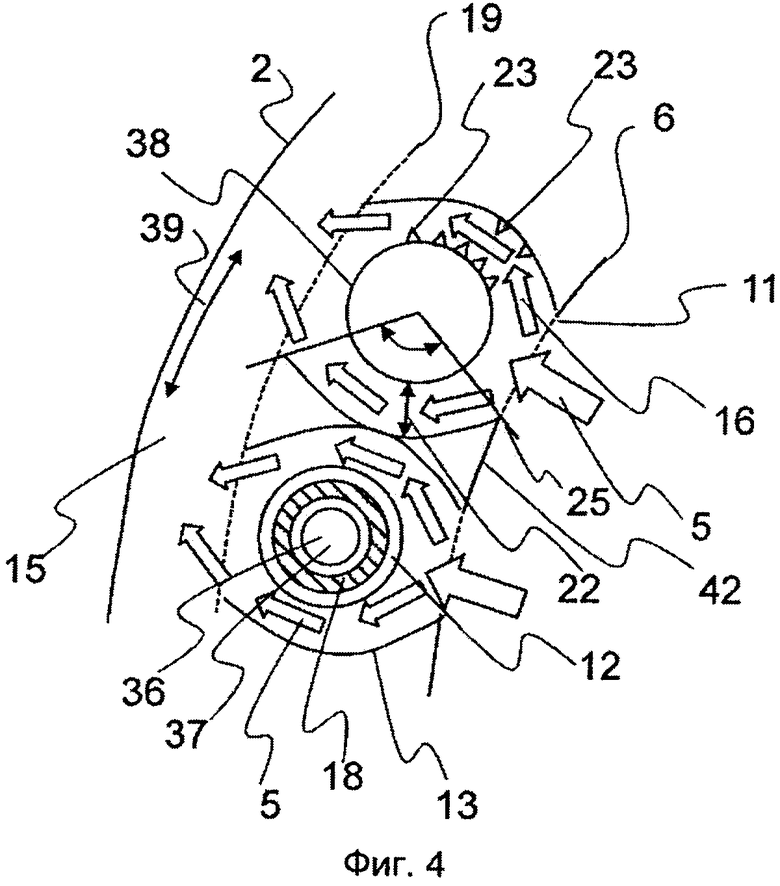

фиг.4: деталь из фиг.3 в увеличении,

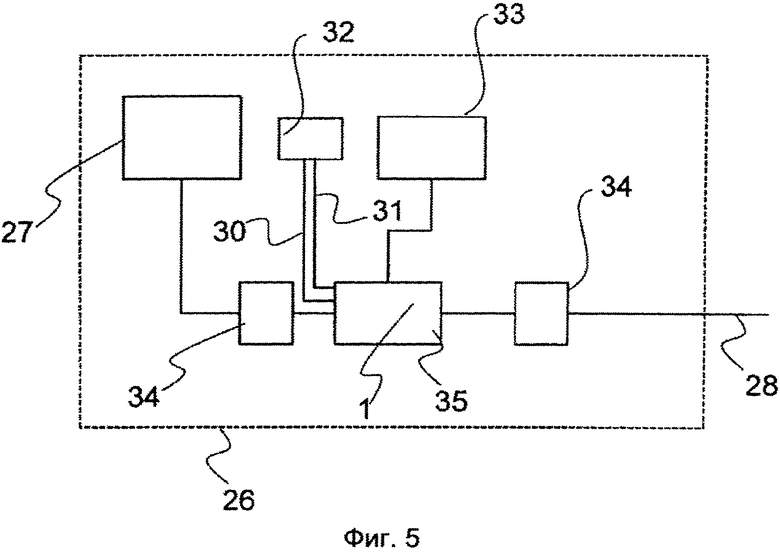

фиг.5: примерное расположение такого устройства в автомобиле.

На фиг.1 показан теплообменник 1 в продольном разрезе. Текучая среда (или же ОГ) через впускное отверстие 3 и гидродинамически соединенный с впускным отверстием 3 первый торец 8 в осевом направлении 7 втекает во внутреннюю трубу 6 теплообменника 1. Здесь поток текучей среды, по меньшей мере, частично поворачивается, так что текучая среда 5 теперь течет в радиальном направлении 14 в направлении первой периферической поверхности 10 внутренней трубы 6. Текучая среда 5 проходит сквозь первую периферическую поверхность 10 через отверстия 11 и попадает на расположенные снаружи на первой периферической поверхности 10 трубы 12 теплообменника. Между трубами 12 теплообменника расположены направляющие элементы 13, которые направляют текучую среду 5 вокруг труб 12 теплообменника. Текучая среда 5, протекая в радиальном направлении 14, входит в окружающий трубы 12 теплообменника отводящий канал 15, который сам снаружи ограничивается корпусом 2. Здесь текучая среда 5 снова поворачивается в осевое направление 7 и течет по отводящему каналу 15 в направлении выпускного отверстия 4. На фиг.1 отводящий канал 15 в осевом направлении 7 выполнен цилиндрическим. Коническое выполнение соответственно также возможно, например, за счет того, что корпус 2 расширяется в направлении выпускного отверстия 4 вдоль отводящего канала 15.

Текучая среда 5 также может покидать внутреннюю трубу 6 вдоль центральной оси 40 внутренней трубы в осевом направлении 7 через второй торец 9, причем здесь расположен клапан 17, который может, по меньшей мере, частично закрывать второй торец 9 внутренней трубы 6. Текучая среда 5 течет ниже по потоку от второго торца 9 в направлении выпускного отверстия 4.

Можно понять, что текучая среда 5 покидает внутреннюю трубу 6 через отверстия 11 в радиальном направлении 14. Это направление текучая среда 5 сохраняет и при обтекании труб 12 теплообменника, причем здесь в результате поворота вокруг труб 12 теплообменника также имеется составляющая направления в периферическом направлении. Лишь внутри отводящего канала 15 происходит новый поворот текучей среды 5 в осевое направление 7. Направление 16 потока текучей среды в отводящем канале 15 здесь показано в нижней части фиг.1. Отводящий канал 15 простирается от первого конца 24 в области впускного отверстия 3 или же в области первого торца 8 до выпускного отверстия 4. Внутренняя труба 6 простирается от первого торца 8 до второго торца 9 и на всей своей первой периферической поверхности 10 снабжена упорядоченно расположенными отверстиями 11, так что с учетом, например, повышенного скоростного напора в области второго торца 9 при закрытом клапане 17 происходит равномерный отвод текучей среды 5 через первую периферическую поверхность 10.

В области впускного отверстия 3 или же первого торца 8 на корпусе 2 предусмотрена запорная пластина 29. Она служит, с одной стороны, для ограничения отводящего канала 15, который открывается только в направлении выпускного отверстия 4, а с другой стороны, для размещения труб 12 теплообменника, так что здесь подводится и отводится проходящая через трубу 12 теплообменника охлаждающая жидкость. Трубы 12 теплообменника простираются, исходя из запорной пластины 29, вдоль периферической поверхности 10 до второго торца 9. Там предусмотрен поворот, в результате которого охлаждающая жидкость по другой трубе 12 теплообменника направляется назад к запорной пластине 29. В то же время в запорной пластине 29 могут быть предусмотрены электрические контакты (не показаны), так что возникающий вследствие разности температур между горячей текучей средой 5 и холодной охлаждающей жидкостью внутри труб 12 теплообменника электрический ток, вследствие размещения термоэлектрических элементов внутри труб теплообменника, может быть отведен в автомобиль.

Потеря давления потока текучей среды внутри теплообменника 1 определяется, например, в показанных точках 41 измерения.

На фиг.2 показан второй конструктивный вариант теплообменника 1 также в продольном разрезе. При этом одинаковые компоненты теплообменника 1 снабжены такими же ссылочными обозначениями, как и на фиг.1. Другой конструктивный вариант теплообменника 1 отличается расположением внешней трубы 19, которая окружает направляющие элементы 13 и трубы 12 теплообменника. За счет расположения внешней трубы 19 направляющие элементы 13, которые здесь образованы металлической фольгой 21, могут быть расположены как на внутренней трубе 6, так и на внешней трубе 19 и поэтому механически стабилизируются. Кроме того, здесь в запорной пластине 29 показаны подвод 30 и отвод 31 для охлаждающей жидкости 37 для труб 12 теплообменника.

На фиг.3 показан еще один конструктивный вариант теплообменника 1 согласно фиг.2 в поперечном разрезе вдоль показанной на фиг.2 оси (III) разреза. Корпус 2 охватывает отводящий канал 15, внешнюю трубу 19, трубы 12 теплообменника с расположенными между ними направляющими элементами 13 и внутреннюю трубу 6. Внутренняя труба 6 и внешняя труба 19 соответственно имеют отверстия 11, через которые текучая среда может течь из внутренней трубы 6 через трубы 12 теплообменника к отводящему каналу 15. На фиг.3 отмечен фрагмент (IV), который более детально поясняется на фиг.4.

На фиг.3 видно, что, по меньшей мере, отдельные трубы 12 теплообменника выполнены эллиптическими или крылообразными. При этом толстая закругленная первая сторона 43 крылообразного профиля 44 ориентирована в сторону внутренней трубы 6. Тонкая вторая сторона 47 расположена радиально наружу к отводящему каналу 15. При эллиптическом профиле 45 меньший диаметр 46 расположен параллельно периферическому направлению 39. Этими профилями 44, 45 текучая среда 5 поворачивается вокруг труб 12 теплообменника, причем, прежде всего, возникает меньшая потеря давления, чем при круглых трубах 12 теплообменника. За счет расположения структур 23 на направляющих элементах 13 и/или на трубах 12 теплообменника (см. на фиг.4) улучшается теплопереход в области между трубой 12 теплообменника и направляющим элементом 13. Структуры 23 могут создавать более сильные завихрения с большей потерей давления в этой области, чем при круглых трубах 12 теплообменника, так как потеря давления при набегании потока и обтекании профилей 44, 45 (без структур 23) меньше.

На фиг.4 показана деталь из фиг.3, причем здесь более детально поясняется обтекание труб 12 теплообменника. Текучая среда 5 течет, исходя из внутренней трубы 6, через отверстия 11 в промежуточное пространство между внутренней трубой 6 и внешней трубой 19. При этом отверстия 11 предусмотрены там, где трубы 12 теплообменника расположены между направляющими элементами 13. Области 42 внутренней трубы 6, которые расположены исключительно между направляющими элементами 13, здесь закрыты, так что в этих местах текучая среда 5 в эти области 42 поступать не может. Здесь направляющие элементы 13 соприкасаются и тем самым подпираются. Это приводит к дополнительной механической фиксации положения направляющих элементов 13. Текучая среда 5 направляющими элементами 13 в направлении 16 потока проводится вокруг труб 12 теплообменника. При этом текучая среда течет исключительно в радиальном направлении 14 и в периферическом направлении 39. В полученных таким образом каналах между направляющими элементами 13 и внешней поверхностью 38 труб 12 теплообменника предусмотрены структуры 23, которые должны растворять ламинарные краевые потоки текучей среды 5 и тем самым делать возможным улучшенный теплопереход к трубам 12 теплообменника. Направляющие элементы 13 расположены на определенном расстоянии 22 от внешней поверхности 38 труб 12 теплообменника, так что в угловом диапазоне 25 текучая среда проводится вокруг трубы 12 теплообменника. Лишь в результате этого становится возможным улучшенный теплопереход.

В нижней части фиг.4 детально изображена труба 12 теплообменника в поперечном разрезе, причем здесь показаны кольцеобразные термоэлектрические элементы 18 внутри трубы 12 теплообменника. Кроме того, труба 12 теплообменника имеет внутренний канал 36, по которому протекает охлаждающая жидкость 37. Текучая среда 5 покидает каналы между направляющими элементами 13 и трубами 12 теплообменника через отверстия 11 внешней трубы 19 в отводящий канал 15. Отводящий канал 15 снаружи ограничивается корпусом 2.

На фиг.5 показано расположение теплообменника 1 внутри автомобиля 26. Автомобиль 26 имеет ДВС 27 с выпускным трубопроводом 28, а также другими компонентами 34 для обработки ОГ. Здесь теплообменник 1 выполнен в виде термоэлектрического генератора 35, причем расположенные в термоэлектрическом генераторе трубы теплообменника через подвод 30 и отвод 31 соединены с системой 32 охлаждения. Кроме того, предусмотрено регулировочное устройство 33, которое, среди прочего, служит для управления клапаном внутри теплообменника 1, так что может контролироваться количество ОГ, которое течет через первую периферическую поверхность внутренней трубы или же через второй торец. Тем самым может регулироваться байпас для текучей среды мимо труб теплообменника и термоэлектрических элементов, так что система 32 охлаждения ДВС, при определенных условиях, дополнительно не нагружается со стороны ОГ в термоэлектрическом генераторе 35.

Возможны другие формы или же варианты осуществления изобретения. Прежде всего, является возможным располагать несколько запорных пластин 29 внутри корпуса 2, так что трубы 12 теплообменника размещаются не только на одном конце, но и на другом конце. Так, подвод 30 и отвод 31 соответственно могут быть расположены в отдельных запорных пластинах 29, так что прохождение труб 12 теплообменника происходит только лишь в осевом направлении. На показанных здесь чертежах охлаждающая жидкость 37 протекает по трубам теплообменника, исходя из подвода 30 в запорной пластине 29 поблизости от впускного отверстия 3, в осевом направлении 7 до второго торца 9 и обратно к отводу 31 в запорной пластине 29.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

Изобретение относится к устройству с теплообменниками для термоэлектрического генератора. Устройство с теплообменником (1), который, по меньшей мере, имеет один корпус (2) с впускным отверстием (3) и выпускным отверстием (4) для текучей среды (5) и внутреннюю трубу (6) с осевым направлением (7), первым торцом (8) и противолежащим вторым торцом (9), а также первой периферической поверхностью (10) с отверстиями (11), кроме того, с множеством труб (12) теплообменника, которые расположены параллельно осевому направлению (7) снаружи на первой периферической поверхности (10). Корпус (2) окружает трубы (12) теплообменника и внутреннюю трубу (6), а впускное отверстие (3) гидродинамически соединено с первым торцом (8). Направляющие элементы (13) между трубами (12) теплообменника расположены так, что текучая среда (5), которая через первый торец (8) входит во внутреннюю трубу (6), в радиальном направлении (14), исходя из внутренней трубы (6), обтекает трубы (12) теплообменника, а затем переправляется в расположенный в радиальном направлении (14) между трубами (12) теплообменника и корпусом (2) отводящий канал (15) и там поворачивается в направлении (16) потока в осевом направлении (7). Отводящий канал (15) гидродинамически соединен с выпускным отверстием (4), и предусмотрена внешняя труба (19), которая простирается вокруг внутренней трубы (6) и труб (12) теплообменника и имеет вторую периферическую поверхность (20) с отверстиями (11). Направляющие элементы (13) соединены с внутренней трубой (6) и/или внешней трубой (19). Техническим результатом изобретения является обеспечение более эффективного охлаждения отработавших газов. 2 н. и 9 з.п. ф-лы, 5 ил.

1. Устройство с теплообменником (1), который по меньшей мере имеет один корпус (2) с впускным отверстием (3) и выпускным отверстием (4) для текучей среды (5) и внутреннюю трубу (6) с осевым направлением (7), первым торцом (8) и противолежащим вторым торцом (9), а также первой периферической поверхностью (10) с отверстиями (11), кроме того, с множеством труб (12) теплообменника, которые расположены параллельно осевому направлению (7) снаружи на первой периферической поверхности (10), причем корпус (2) окружает трубы (12) теплообменника и внутреннюю трубу (6), а впускное отверстие (3) гидродинамически соединено с первым торцом (8), причем направляющие элементы (13) между трубами (12) теплообменника расположены так, что текучая среда (5), которая через первый торец (8) входит во внутреннюю трубу (6), в радиальном направлении (14), исходя из внутренней трубы (6), обтекает трубы (12) теплообменника, а затем переправляется в расположенный в радиальном направлении (14) между трубами (12) теплообменника и корпусом (2) отводящий канал (15) и там поворачивается в направлении (16) потока в осевом направлении (7), причем отводящий канал (15) гидродинамически соединен с выпускным отверстием (4) и предусмотрена внешняя труба (19), которая простирается вокруг внутренней трубы (6) и труб (12) теплообменника и имеет вторую периферическую поверхность (20) с отверстиями (11), причем направляющие элементы (13) соединены с внутренней трубой (6) и/или внешней трубой (19).

2. Устройство по п.1, причем второй торец (9) выполнен с возможностью закрытия, так что поток текучей среды через периферическую поверхность (10) и через второй торец (9) является регулируемым.

3. Устройство по п.1 или 2, причем в трубах (12) теплообменника расположены термоэлектрические элементы (18).

4. Устройство по п.1 или 2, причем по меньшей мере один направляющий элемент (13) изготовлен по меньшей мере из одной металлической фольги (21).

5. Устройство по п.1 или 2, причем по меньшей мере один направляющий элемент (13) расположен на расстоянии (22) от 2 до 7 мм от трубы (12) теплообменника.

6. Устройство по п.1 или 2, причем по меньшей мере один направляющий элемент (13) и/или по меньшей мере одна труба (12) теплообменника оснащен(-а) структурами (23) для создания завихрений в потоке текучей среды.

7. Устройство по п.1 или 2, причем потеря давления потока текучей среды между внутренней трубой (6) и отводящим каналом (15) по меньшей мере в 5 раз больше, чем потеря давления между первым концом (24) отводящего канала (15) и выпускным отверстием (4) корпуса (2).

8. Устройство по п.1 или 2, причем по меньшей мере один направляющий элемент (13) простирается на угловой диапазон (25) по меньшей мере 120° вокруг трубы (12) теплообменника.

9. Устройство по п.1 или 2, причем по меньшей мере один направляющий элемент (13) расположен на постоянном расстоянии (22) относительно соседней трубы (12) теплообменника.

10. Устройство по п.1 или 2, причем по меньшей мере одна труба (12) теплообменника по меньшей мере частично имеет крылообразный профиль (44) или эллиптический профиль (45).

11. Автомобиль (26), имеющий двигатель внутреннего сгорания (27) и выпускной трубопровод (28) и расположенное в выпускном трубопроводе (28) устройство по одному из предшествующих пунктов, причем текучая среда (5) является отработавшим газом двигателя внутреннего сгорания (27).

| WO 2010023118 A1, 04.03.2010 | |||

| WO 2010057578 A2, 27.05.2010 | |||

| WO 2010057779 A1, 27.05.2010 | |||

| JP 2000018095 A, 18.01.2000 | |||

| СИСТЕМА ВЫПУСКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2081337C1 |

Авторы

Даты

2015-11-20—Публикация

2012-04-05—Подача