ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу улучшения волоконного тампонирования и таким образом управления поглощением бурового раствора во время бурения скважины и, в частности, для использования в промежуточных зонах, т.е. в непродуктивных секциях скважины, обычно расположенных ниже кондукторной обсадной колонны, а также в продуктивных зонах. Настоящее изобретение обеспечивает улучшенное тампонирование в естественных трещинах и таким образом способствует снижению потерь в трещинах большого размера, а также дополнительно повышает устойчивость против эрозийных потерь. В способе согласно настоящему изобретению используются небольшие волокна, в результате чего обеспечивается совместимость предложенного способа с забойными узлами различных бурильных инструментов.

УРОВЕНЬ ТЕХНИКИ

Во время бурения скважины обычно используются различные текучие среды, которые выполняют различные функции. Текучие среды могут циркулировать в буровой трубе и буровой коронке в скважине и впоследствии могут протекать вверх через скважину на поверхность. При указанной циркуляции бурильная текучая среда может работать для удаления бурового шлама из нижней части скважины на поверхность, для суспендирования отходов бурения и утяжелителя, если циркуляция прервана, для управления подповерхностными давлениями, для поддержания целостности скважины до тех пор, пока профиль скважины не будет закреплен обсадными трубами и зацементирован, для изолирования текучих сред от указанной формации для обеспечения гидростатического давления для предотвращения попадания текучих сред формации в скважину, для охлаждения и смазывания бурильной колонны и коронки и/или для максимизирования механической скорости проходки.

Составы текучей среды, используемые в указанных различных целях, могут быть сформированы на основе воды или нефти и могут содержать утяжеляющие реагенты, поверхностно-активные вещества, проппанты и полимеры. Однако для того, чтобы скважинная текучая среда выполняла все свои функции и обеспечивала возможность продолжения скважинных операций, текучая среда должна оставаться в буровой скважине. При бурении скважин часто сталкиваются с неблагоприятными состояниями формации, при которых существенное количество или в некоторых случаях фактически вся скважинная текучая среда уходит в формацию. Например, скважинная текучая среда может просачиваться из буровой скважины через большие или небольшие разломы или трещины в пласте или через высокопористый скелет горной породы, окружающей буровую скважину.

Поглощение бурового раствора представляет собой насущную проблему бурения, характеризующуюся потерей бурового раствора в скважинных формированиях. Это может происходить естественным путем в трещиноватых, высокопроницаемых, пористых, ноздреватых или кавернозных горных породах. Указанные земные породы помимо прочего могут включать сланцы, пески, гравий, ракушечник, рифовые отложения, известняк, доломит и мел. Другие проблемы, с которыми сталкиваются при разбуривании скважин и производстве нефти и газа, включают прихват колонны труб в скважине, сжатие скважинного отверстия, потерю управления скважиной и потерю или снижение дебита скважины.

Поглощение бурового раствора также может быть результатом индуцированного давления во время бурения. В частности, индуцированные поглощения бурового раствора могут иметь место, если плотность бурового раствора, необходимого для регулирования дебита скважины и поддерживания ее устойчивости, превышает сопротивление растрещивания породы. В частности, сложная ситуация возникает в истощенных залежах, в которых снижение пластового давления ослабляет углеводородсодержащие породы, но соседние или переслаивающиеся породы с низкой проницаемостью, такие как сланцы, поддерживают их пластовое давление. Это может сделать бурение некоторых выработанных областей невозможным, поскольку плотность бурового раствора, необходимого для поддерживания сланца, превышает давление растрещивания песков и алевритов.

Поглощением бурового раствора часто управляют введением добавок в текучие среды, нагнетаемые в скважины. Самой общей добавкой, используемой для управления или прекращения поглощения бурового раствора, является бентонит, который уплотняет небольшие отверстия или трещины. Бентонит при повышенных концентрациях увеличивает свою вязкость и замедляет уход текучей среды в окружающую породу. Для управления водоотдачей также используются другие твердые вещества, такие как размолотая бумага, размолотые кукурузные початки и древесные опилки. Для увеличения вязкости скважинной текучей среды и управления водоотдачей также иногда используются полимеры. Однако полимерные добавки в целом являются более дорогими по сравнению с твердыми частицами, такими как бентонит.

Известно и широко описано использование волокон и твердых тел для предотвращения поглощения бурового раствора во время буровых работ. Такие волокна включают, например, джут, лен, мохер, волокна мексиканской пеньки, искусственные волокна, хлопок, хлопковые очесы, шерсть, искусственную шерсть и волокна сахарного тростника. Один известный процесс для предотвращения или прекращения поглощения бурового раствора включает добавление диспергируемых в воде волокон длиной примерно между 10 мм и примерно 25 мм с концентрациями примерно между 1,43 кг/м3 и примерно 17,1 кг/м3, например, стекловолокна или полимерных волокон, в закачиваемую скважинную текучую среду на водной основе, содержащую твердые частицы, имеющие эквивалентный диаметр меньше примерно 300 мкм. В другом известном процессе используются обработанные плавлением минеральные волокна, выбранные из базальтовых волокон, волокон волластонита и керамических волокон.

Указанные известные способы и составы неэффективно управляют водоотдачей, в частности, при использовании умеренного или уменьшенного количества волокон. Таким образом, имеется потребность в способе управления потерей скважинной текучей среды при использовании умеренного и низкого уровня концентрации волокон. Кроме того, имеется потребность в способе, в котором используются волокна, имеющие достаточно малый размер, совместимый с размерами скважинных узлов.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В вариантах реализации настоящего изобретения описаны материалы, препятствующие поглощению бурового раствора, которые содержат волокно и дополнительно твердые частицы, суспендированные в вязкой жидкости, а также понизители вязкости. Было выяснено, что снижение вязкости текучей среды может значительно улучшить эффективность тампонирования при необходимой концентрации волокон. В маловязкой текучей среде волокна формируют агрегаты, размеры которых больше длины и диаметра исходных волокон. Такое агрегатирование повышает эффективность тампонирования с использованием нагруженных волокнами текучих сред и обеспечивает возможность тампонирования трещин волокнами, размер которых меньше размера трещины. Кроме того, инициализация уменьшения вязкости базовой текучей среды обеспечивает управление ситуацией, в которой волокнистый материал создает пробку. Благодаря этому обеспечивается использование волокна в широких пределах его концентраций для борьбы с потерями циркуляции при минимальном риске блокирования забойных узлов буровых инструментов.

Согласно одному аспекту варианты реализации настоящего изобретения обеспечивают способы обработки геологической формации, содержащие этапы, на которых: вводят в скважину высоковязкий состав, который содержит: базовую текучую среду, которая имеет исходную вязкость по меньшей мере 100 сП и которая снижает свою вязкость при контакте с понизителем вязкости; и волокна, которые флокулируют при уменьшении вязкости базовой текучей среды, и вводят в скважину понизитель вязкости, который нагнетают в скважину вместе с высоковязким составом или отдельно от него.

В некоторых вариантах реализации способов согласно настоящему изобретению базовой текучей средой является полимерная текучая среда.

В некоторых вариантах реализации способов согласно настоящему изобретению понизителем вязкости является химическая добавка, выбранная из кислот, оснований, солей, поверхностно-активных веществ, ферментов, окислителей, полимеров полиэлектролитов, органических растворителей, взаимных растворителей, их предшественников и смесей вышеперечисленного.

В некоторых вариантах реализации способов согласно настоящему изобретению понизителем вязкости является химическая добавка, выбранной из кислот, хлористого кальция, гидроксида кальция, двууглекислого натрия, солей сульфоната полинафталина, катионных поверхностно-активных веществ, бетаинов C16-C18, спиртов жирного ряда C14-C16 и бутоксиэтанола.

В некоторых вариантах реализации способов согласно настоящему изобретению волокна выбраны из волокон на основе полимера молочной кислоты, базальтовых волокон, волокон бобов сои, волокон на основе полимера гликолевой кислоты, волокон на основе полиэтилентерефталата, волокон на основе поливинилового спирта, стекловолокна, полиэфирных волокон и комбинаций вышеперечисленного, имеющих диаметр между 1 мкм и 1000 мкм и длину между 2 мм и 25 мм.

В некоторых вариантах реализации способов согласно настоящему изобретению понизитель вязкости инкапсулирован в парафине.

В некоторых вариантах реализации способов согласно настоящему изобретению высоковязкий состав дополнительно содержит твердые частицы.

В некоторых вариантах реализации способов согласно настоящему изобретению используются волокна по меньшей мере двух различных размеров.

В некоторых вариантах реализации способов согласно настоящему изобретению горную породу обрабатывают во время гидравлической интенсификации растрещивания.

В некоторых вариантах реализации способов согласно настоящему изобретению горную породу обрабатывают во время бурения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На сопроводительных чертежах показана форма, приведенная исключительно с целью наглядного иллюстрирования настоящего изобретения и являющаяся только примером; следует понимать, что настоящее изобретение не ограничивается указанными точными размерами и показанным инструментарием.

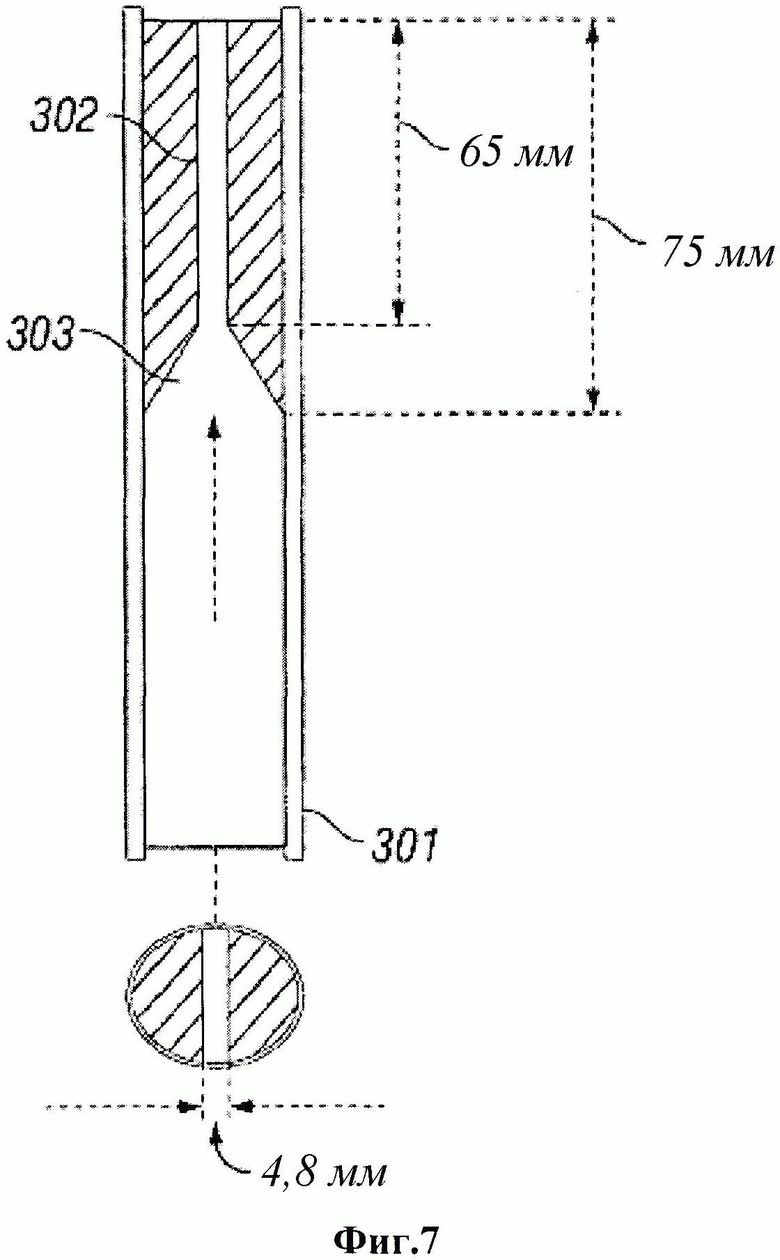

На фиг. 1 показан график концентрации волокон, необходимых для тампонирования, в зависимости от вязкости текучей среды для трех базовых текучих сред, включая: текучую среду А, которая является смесью четвертичного аммония, алкиларил-сульфоната и раствора азотнокислого аммония, текучую среду B, которая является эруковым амидопропил-диметил-бетаином; и текучую среду C, которая является линейным гелем на основе гуара.

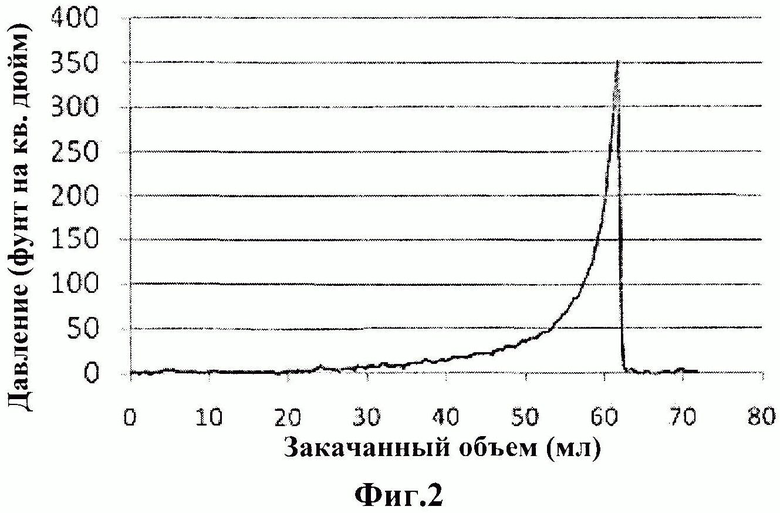

На фиг. 2 показан график давления в зависимости от объема, показывающий увеличение давления в щели при формировании волокнами флокулянта для Примера 1 согласно настоящему изобретению.

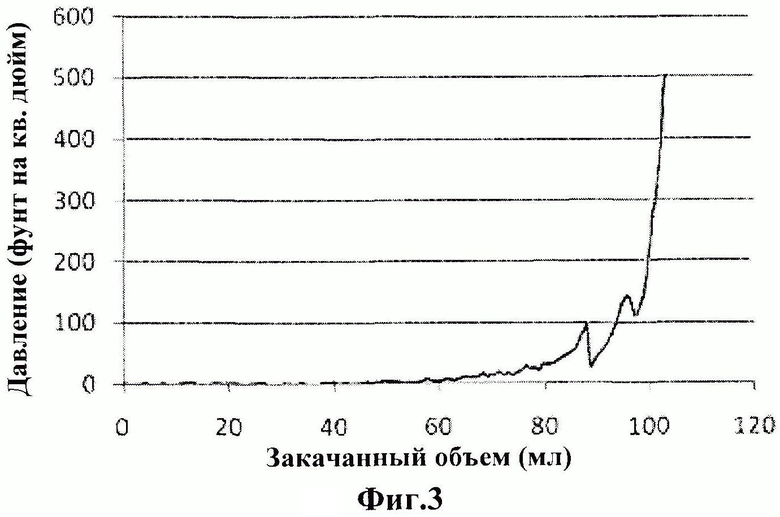

На фиг. 3 показан график давления в зависимости от объема, показывающий увеличение давления в щели при формировании волокнами флокулянта для Примера 2 согласно настоящему изобретению.

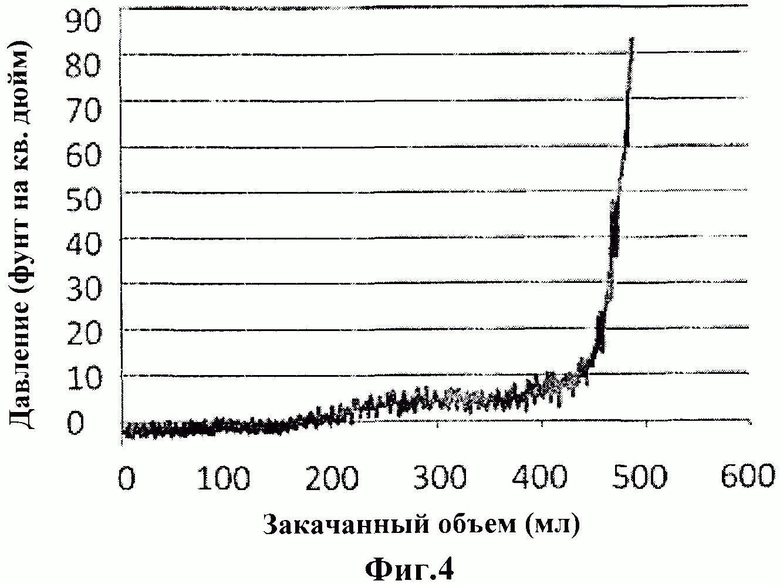

На фиг. 4 показан график давления в зависимости от объема, показывающий увеличение давления в щели при формировании волокнами флокулянта для Примера 4 согласно настоящему изобретению.

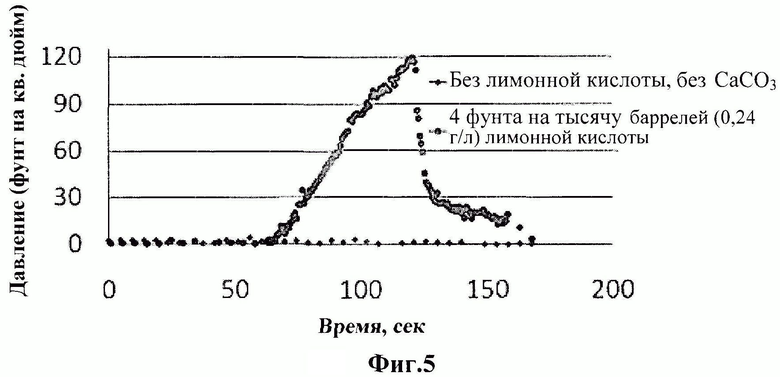

На фиг. 5 показан график давления в зависимости от времени, показывающий увеличение давления в щели при формировании волокнами флокулянта для Сравнительного Примера 6.

На фиг. 6 показана схема устройства для оценки тампонирующей способности текучей среды для обработки призабойной зоны.

На фиг. 7 показана подробная схема щелевого устройства, изображенного на фиг. 6.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Несмотря на то, что варианты реализации описаны в настоящей заявке в соединении с управлением водоотдачей, следует понимать, что составы, используемые в способах согласно настоящему изобретению, могут быть использованы согласно другому варианту реализации для водоотвода или в других целях.

Например, способ согласно вариантам реализации может быть использован для управления протеканием текучей среды сквозь каналы в горных формациях, которые пронизывает буровая скважина, в подземную скважину, т.е. для операций, связанных с обслуживанием скважин, которые проводятся в течение всего срока службы скважины, включая помимо прочего строительство, интенсификацию и капитальный ремонт скважины.

Далее будут описаны варианты реализации для углеводородных промысловых скважин, но следует понимать, что указанные варианты реализации могут быть применены к скважинам для добычи других текучих сред, таких как вода или угольный ангидрид, или, например, к скважинам для закачки или хранения текучих сред. Также подразумевается, что в настоящем описании, если диапазон концентрации или количества указан как подходящий или пригодный для использования, или тому подобное, любая концентрация или количество, находящиеся в пределах указанного диапазона, включая конечные значения диапазона, также должны рассматриваться как подходящие или пригодные для использования. Кроме того, каждое числовое значение, прочитанное как измененное термином "приблизительно" (за исключением случаев, когда оно уже явно изменено подобным способом), не должно прочитываться снова как измененное подобным способом, если из контекста не следует иное. Например, "диапазон от 1 до 10" должен быть прочитан как указывающий каждое возможное число вдоль континуума между приблизительно 1 и приблизительно 10. Иными словами, если задан некоторый диапазон, даже если только несколько конкретных точек данных явно идентифицированы или указаны внутри этого диапазона, или даже если ни одна точка данных не указана в этом диапазоне, следует подразумевать, что любые точки данных внутри этого диапазона должны считаться определенными, и что имеется в виду весь этот диапазон и все точки в этом диапазоне.

Одним из ключевых механизмов, используемых при тампонировании трещин и для управления водоотдачей сквозь указанные трещины, является волоконный тампонаж. На фиг. 1 показана минимальная концентрация волокна, необходимая для тампонирования 2-миллиметровой трещины, как функция вязкости текучей среды носителя для различных текучих сред. Как показано на фиг. 1, вязкость существенно влияет на способность текучей среды, содержащей волокно, осуществлять тампонирование: чем выше вязкость, тем хуже тампонирование. Таким образом, для данной концентрации волокна чем выше вязкость текучей среды, тем хуже ее способность осуществлять тампонирование.

Преимущество указанного свойства используется в предложенном способе согласно различным вариантам реализации настоящего изобретения. В частности, согласно различным вариантам реализации предложены способы, в которых высоковязкая текучая среда используется для доставки волокон в скважину без тампонажа или блокирования оборудования. Кроме того, текучая среда с повышенной вязкостью может доставлять волокна, которые позднее дрейфуют с пониженной скоростью. Согласно настоящим вариантам реализации оператор может использовать текучую среду не только со сниженной концентрацией волокна, но также и с волокнами, имеющими уменьшенный коэффициент сторон (отношение длины к диаметру волокон), с укороченными волокнами, с более плотными волокнами, текучую среду с повышенным процентным содержанием более узких волокон различной длины, с более гладкими волокнами и/или менее жесткими волокнами, а также может транспортировать указанные волокна с последующим инициированием тампонажа с использованием указанных волокон в заданный момент времени и в заданном месте. После доставки в скважину текучей среды, имеющей пониженную вязкость, инициируют (например, с использованием "триггерного эффекта") волоконное тампонирование, например, путем флокуляции (хлопьеобразования) и таким образом закупоривают или тампонируют трещины и уменьшают или устраняют водоотдачу.

Способы согласно настоящему изобретению содержат этапы, на которых:

(a) подготавливают смесь, содержащую волокна по меньшей мере одного типа и базовую текучую среду по меньшей мере одного типа,

(b) вводят или доставляют указанную смесь в скважину и

(c) инициируют понижение вязкости базовой текучей среды и таким образом вызывают интенсивное волоконное тампонирование.

Базовые текучие среды, подходящие для использования в вариантах реализации способа согласно настоящему изобретению, включают текучие среды, вязкость которых управляется в некотором диапазоне. Таким образом, базовые текучие среды, подходящие для использования в способе согласно настоящему изобретению, могут иметь высокую вязкость при заданных условиях, таких как заданный pH фактор, концентрация солей, температура, концентрация ионов и/или наличие конкретных ионов, и/или при комбинации указанных условий, а также могут иметь сниженную вязкость при других конкретных условиях.

Базовые текучие среды, подходящие для использования в вариантах реализации способа согласно настоящему изобретению, включают полимерные текучие среды, текучие среды на основе полимера с поперечными связями, текучие среды на основе гуара, загущенную линейным полимером воду, эмульсии, пены и комбинации вышеперечисленного. Водная базовая текучая среда может быть изготовлена с использованием чистой воды, морской воды, солевого раствора и т.п. в зависимости от совместимости с загустителем и указанной формацией.

Согласно некоторым вариантам реализации базовой текучей средой является гуаровая смола или гуаровая смола с поперечными связями. Гуар и порошковые производные гуара используются в случаях применения гидравлического разрыва пласта для изготовления полимерных растворов и полимерных растворов с поперечными связями (т.е. гелей), подходящих для гидроразрыва в качестве текучих сред, передающих гидравлическую нагрузку, достаточную для инициирования и распространения трещин. Гуар и производные продукты гуара, подходящие для использования в способе согласно настоящему изобретению, первоначально могут быть получены в форме тонкоразмолотых порошков или в форме диспергированных указанных порошков в неводных суспензиях. Неводные суспензии гуара или производные продукты гуара в порошковой форме обычно называют суспензиями, суспензиями гуара или суспензиями производных продуктов гуара, если, как, например, в последнем случае, в качестве диспергированного и суспендированного порошкового гуара используется производный продукт гуара. Порошок или неводную суспензию гуара смешивают с водной текучей средой для изготовления водной базовой текучей среды. Производные гуара, подходящие для использования в способе согласно настоящему изобретению, включают помимо прочего гидроксиалкил-гуары, карбоксиалкил-гуары и гидроксиалкил-карбоксиалкил-гуары. Предпочтительные производные гуара включают гидроксипропил-гуары (HPG), карбоксиметил-гуары (CMG) и гидроксипропил-карбоксиметил-гуары (CMHPG).

Подходящие для использования волокна могут быть разлагаемыми или устойчивыми в условиях скважины. Подходящие для использования волокна включают, например, волокно на основе полимера молочной кислоты (PLA), базальтовое волокно, волокно из волластонита, волокно из бобов сои, волокно из полимера гликолевой кислоты (PGA), волокно на основе поливинилового спирта (ПВА), волокно, содержащее сополимеры PLA и/или PGA, волокно на основе полиэтилентерефталата (ПЭТФ), полиэфирные волокна, полиамидные волокна, волокно на основе полилактона и комбинации вышеперечисленного. Также могут использоваться неразлагаемые волокна, например стекловолокно, в частности, в секциях за пределами продуктивного пласта. Волокна обычно имеют диаметр примерно 1-1000 мкм, предпочтительно примерно 6-200 мкм и наиболее предпочтительно примерно 10-20 мкм. Волокна обычно имеют коэффициент сторон больше примерно 100. Подходящие волокна имеют длину примерно 2-25 мм, предпочтительно примерно 3-18 мм и наиболее предпочтительно примерно 6 мм; волокна имеют диаметр примерно 1-1000 мкм. Волокна могут иметь различный размер и могут включать смесь волокон различного размера или состава. Волокна погружены в базовую текучую среду с концентрацией примерно 2-72 г/л (примерно 17-600 фунтов на тысячу фунтов), предпочтительно примерно 12-36 г/л (примерно 100-300 фунтов на тысячу фунтов) и наиболее предпочтительно примерно 18 г/л (150 фунтов на тысячу фунтов).

Также могут использоваться смеси волокон, например, как описано в публикации патентной заявки США № 20100152070. Например, волокна могут быть смесью длинных волокон и коротких волокон. Предпочтительно длинные волокна являются жесткими, а короткие волокна являются гибкими. Полагается, что такие длинные волокна формируют объемную подушку или сеть в канале потока, которая захватывает частицы, если таковые присутствуют, и короткие волокна.

Размер частиц составляет примерно 5-1000 мкм, предпочтительно примерно 10-300 мкм и наиболее предпочтительно примерно 15-150 мкм. Диапазон концентраций частиц обычно является таким же, что диапазон концентраций волокон. Частицы могут быть выполнены помимо прочего из полимера молочной кислоты или любого полиэфира, карбоната кальция, кварца, слюды, керамики или любых известных зернистых материалов, используемых, например, при бурении, закачивании или возбуждении скважин.

Согласно другому варианту реализации частицы могут быть смесью грубых, средних и также тонких частиц. Указанные смеси частиц, которые благодаря своему гранулометрическому составу могут быть наиболее подходящими для тампонирования, известны в уровне техники. Кроме того, в качестве частиц может быть полностью или частично использован проппант.

Предпочтительным является использование разлагаемых частиц, содержащих помимо прочего полимер молочной кислоты, полимер гликолевой кислоты и полиэфир, поскольку указанные материалы способствуют оптимальной очистке после обработки. Диапазон диаметров твердых частиц предпочтительно составляет примерно 5-1000 мкм, более предпочтительно примерно 10-300 мкм и наиболее предпочтительно примерно 15-150 мкм. Диапазон концентраций твердых частиц предпочтительно составляет примерно 6-72 г/л, более предпочтительно примерно 12-36 г/л и наиболее предпочтительно примерно 15-20 г/л.

Состав, размер и концентрация волокон и дополнительных частиц могут быть выбраны конкретно для каждого случая применения.

Понизители вязкости, используемые в качестве инициирующего механизма, могут быть выбраны из химических триггеров, таких как окислители, ферменты, органические растворители, неорганические соли (в частности, многовалентные), органические соли (в частности, многовалентные), броматы и/или физические триггеры, такие как срезание (например, буровой коронкой), температура, а также комбинаций любого поднабора химических триггеров, комбинаций физических триггеров и любой из комбинаций химических и физических триггеров.

Следует отметить, что часто могут использоваться сниженные концентрации триггеров, которые преимущественно обычно используются в качестве антиэмульгаторов, например для полимеров, которые используются, например, с такими низкими концентрациями, как одна десятая от обычно используемой концентрации, поскольку имеется потребность только в уменьшении вязкости полимера, но не в его полном разрушении, и поскольку во многих случаях загрузка загустителя может быть снижена по сравнению с обычно используемой, поскольку загуститель до поры может не потребоваться для поддерживания вязкости на других этапах обработки. По тем же причинам в качестве триггеров могут использоваться более слабые или менее концентрированные антиэмульгаторы; например, некоторые антиэмульгаторы, такие как окислители, могут использоваться при температурах ниже тех, при которых они обычно используются, а другие, такие как ферменты, могут использоваться при температурах выше тех, при которых они обычно используются.

Согласно некоторым вариантам реализации в качестве механизма для запуска снижения вязкости базовой текучей среды используется по меньшей мере один химический компонент ("химический триггер"). Триггер выбирают исходя из природы загущающего реагента. Естественно, загущающий реагент и волокно (и триггер (или предшественник триггера), если таковой присутствует в той же текучей среде) всегда должны быть проверены в лаборатории на совместимость. Химический триггер или химические триггеры включают кислоты, такие как лимонная кислота, уксусная кислота, муравьиная кислота, соляная кислота, хлористый кальций, и полимеры полиэлектролитов, такие как полинафталиновые соли сульфоновой кислоты, катионные поверхностно-активные вещества, амфотерные и цвиттер-ионные материалы, такие как бетаины C16-C18, спирты жирного ряда C14-C16, и взаимные растворители, такие как бутоксиэтанол. Триггеры могут быть добавлены в форме предшественников; например, сложные эфиры являются предшественниками кислот и спиртов; хелатообразующие многовалентные металлы являются предшественниками многовалентных металлов.

В некоторых случаях, в зависимости от химической природы загущающего реагента, волокно и инициирующий реагент, продукты деструкции загустителя, реакций или ассоциаций между разрушенным загустителем и триггером или истощенным триггером могут способствовать флокуляции волокна.

Согласно некоторым вариантам реализации химический триггер или химические триггеры может быть включен в смесь базовой текучей среды. В таких вариантах реализации химический триггер или химические триггеры могут быть инкапсулированы для задержки их выпуска в базовую текучую среду. Примеры инкапсулированных химических триггеров включают, например, покрытую парафином лимонную кислоту и двууглекислый натрий, имеющийся в продаже в компании Jungbunzlauer (Базель, Швейцария), у которого покрытие, составляющее до 40% конечного продукта, выполнено из гидрированного растительного масла (пальмового или подсолнечного) и имеет точку плавления между 60°C и 70°C. Инкапсулированный гидроксид кальция имеется в продаже в компании Rhodia (Булонь-Бийанкур, Франция) и изготовлен с применением процесса сухого эмульгирования с поддержкой на кремнеземе.

Согласно другим вариантам реализации химический триггер или химические триггеры могут быть доставлены или закачаны в скважину по отдельности и инициированы, когда для осуществления волоконного тампонирования потребуется уменьшение вязкости базовой текучей среды. Согласно другим вариантам реализации химический триггер или химические триггеры могут быть иным способом доставлены в скважину в качестве части других внутрискважинных текучих сред, таких как буровой раствор.

Доставка скважинной смеси может быть выполнена путем нагнетания текучей среды или текучих сред в скважину: (1) посредством бурильной трубы; (2) посредством безмуфтовой длинномерной трубы малого диаметра, размещенной, например, на микрокатушке диаметром примерно 1,25 см (половина дюйма) или меньше; (3) посредством кольцевого пространства между любыми колоннами труб, расположенных в скважине; (4) с использованием желонок или скважинных контейнеров; посредством любых колонн труб, расположенных в скважине; (5) закачкой в скважину через обсадную трубу; или (6) путем использования любой комбинации вышеуказанных способов. В некоторых случаях понизители вязкости, т.е. химические триггеры, добавляются в базовую текучую среду вместе со смесью волокна до закачки в скважину. Согласно другим вариантам реализации химические триггеры могут быть закачаны отдельно от базовой высоковязкой текучей среды, содержащей смесь волокна. В случае отдельного закачивания в скважину химические триггеры могут быть введены в скважину с использованием любого подходящего способа, включая описанные выше, с последующим смешиванием с высоковязкой смесью, образующейся в стволе скважины или в области растрещивания. В случае отдельной закачки химические триггеры могут быть закачаны одновременно с базовой текучей средой через другой канал, отдельно от базовой текучей среды, или они могут быть закачаны после закачки базовой текучей среды через тот же самый или другой канал.

При устранении ухода бурового раствора волокна дополнительные твердые частицы и инициирующий реагент предпочтительно смешивают в полимерной текучей среде и закачивают в скважину в форме отдельной порции. Типичный объем порции составляет примерно 100 баррелей (15,90 кг/л); согласно другому варианту реализации примерно 150 баррелей (23,85 кг/л); или согласно другому варианту реализации до примерно 50 баррелей (7,95 кг/л).

В условиях водоотвода используется примерно 12-18 кг/м3 волокна и примерно 450-500 кг/м3 проппанта. Все значения и поддиапазоны между 12 кг/м3 и 18 кг/м3 волокон включены в настоящую заявку и описаны в ней. Например, количество волокна может иметь верхний предел 13, 14, 15, 16, 17 или 18 кг/м3 и нижний предел 12, 13, 14, 15, 16 или 17 кг/м3. Все значения и поддиапазоны между 450 кг/м3 и 500 кг/м3 проппанта включены в настоящую заявку и описаны в ней. Например, количество проппанта может иметь верхний предел 460, 470, 480, 490 или 500 кг/м3 и нижний предел 450, 460, 470, 480 или 490 кг/м3.

При стимулировании растрещивания, т.е. водоотвода, используют волокно в целом в том же количестве, что и при обработке проппантом. Концентрация волокна в таких случаях применения может изменяться в диапазоне 2-20 кг/м3; согласно другому варианту реализации 5-17 кг/м3; согласно другому варианту реализации 7-15 кг/м3; согласно другому варианту реализации 10-18 кг/м3. Все значения и поддиапазоны концентрации волокна между 2 кг/м3 и 20 кг/м3 раскрыты в настоящей заявке и включены в нее; т.е. концентрация волокна может иметь нижний предел, например, 2, 4, 6, 8, 10, 12, 14, 16 или 18 кг/м3 и верхний предел, например, 4, 6, 8, 10, 12, 14, 16, 18 или 20 кг/м3. Закупоривающая текучая среда также может содержать по меньшей мере один проппант с концентрацией от 60 кг/м3 до 1500 кг/м3; согласно другому варианту реализации от 150 кг/м3 до 1000 кг/м3; согласно другому варианту реализации от 200 кг/м3 до 750 кг/м3; согласно другому варианту реализации от 240 кг/м3 до 480 кг/м3. Все значения и поддиапазоны концентрации проппанта между 60 кг/м3 и 1500 кг/м3 раскрыты в настоящей заявке и включены в нее; т.е. концентрация проппанта может иметь нижний предел, например, 60, 120, 240, 300, 500, 680, 900, 1100 или 1450 кг/м3 и верхний предел, например, 90, 150, 270, 390, 510, 650, 770, 890, 930, 1180, 1250, 1390, 1460 или 1500 кг/м3. Согласно одному варианту реализации объем закупоривающей текучей среды может изменяться между 0,1 м3 и 30 м3; согласно другому варианту реализации от 0,5 м3 до 20 м3; согласно другому варианту реализации от 1,0 м3 до 15 м3; согласно другому варианту реализации от 3 м3 до 10 м3; согласно другому варианту реализации от 5 м3 до 8 м3; согласно другому варианту реализации от 1,5 м3 до 5 м3. Все значения и поддиапазоны между 0,1 м3 и 30 м3 раскрыты в настоящей заявке и включены в нее; т.е. объем закупоривающей текучей среды может иметь нижний предел, например, 0,1, 1,4, 2,9, 5,0, 6,6, 9,0, 14,5, 23 или 28 м3 и верхний предел, например, 1, 6, 14, 22,5, 28 или 30 м3.

ПРИМЕРЫ

Примеры согласно настоящему изобретению иллюстрируют некоторые из конкретных вариантов реализации, которые не должны рассматриваться как ограничение настоящего изобретения.

ПРИМЕРЫ 1-4 СОГЛАСНО НАСТОЯЩЕМУ ИЗОБРЕТЕНИЮ И СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 1-4 ИСПОЛЬЗОВАНИЯ VES (ВЯЗКОУПРУГИХ ПОВЕРХНОСТНО-АКТИВНЫХ ЖИДКОСТЕЙ) В БАЗОВОЙ ТЕКУЧЕЙ СРЕДЕ

В Таблице 1 показаны базовые текучие среды, используемые в Примерах 1-4 согласно настоящему изобретению и Сравнительных Примерах 1-4.

NaOH управляет pH фактором базовой текучей среды до уровня приблизительно 12,5. Уксусная кислота в смеси способствует суспендированию олеиновой кислоты при комнатной температуре. При добавлении олеиновой/уксусной кислоты время гидратации не требуется для увеличения вязкости. Как только поверхностно-активное вещество было добавлено к рассолу (KCl и NaOH), вязкость увеличилась и достигла своего конечного состояния менее чем за минуту.

Для подготовки наполненных волокном образцов указанные волокна были добавлены в рассол и размешаны с использованием подвесной мешалки. После надлежащего перемешивания волокон в текучую среду была добавлена смесь олеиновой кислоты и уксусной кислоты и дополнительно перемешана с использованием подвесной мешалки до увеличения вязкости.

Сравнительный Пример 1 был подготовлен как и описанный выше со следующими особенностями. В базовую текучую среду 2 загрузили 150 фунтов на тысячу баррелей (9 г/л) волокон полимера молочной кислоты (PLA), имеющих длину 6 мм и диаметр 12 мкм. Сравнительный Пример 1 не был инициирован, и волокна не тампонировали трещину размером 1,62 мм с расходом 300 мл/мин при внутренней скорости трещины 18,5 см/сек.

Пример 1 согласно настоящему изобретению был подготовлен подобно описанному Сравнительному Примеру 1. После закачки в трубу базовой текучей среды были добавлены 500 мл раствора лимонной кислоты (200 г/л) и размешаны в трубе с использованием пластикового стержня. После формирования флокулянта для волокна давление в трещине увеличилось, как показано на фиг. 2. При давлении 350-400 фунтов на квадратный дюйм (2,4-2,7 МПа) материал был вытолкнут в трещину размером 4,83 мм. Расход составил 300 мл/мин при внутренней скорости трещины 6,2 см/сек.

Сравнительный Пример 2 были подготовлен и испытан подобно Примеру 1 согласно настоящему изобретению, за исключением того, что в данном случае использовалась сниженная загрузка волокна, а именно 50 фунтов на тысячу баррелей (3 г/л). При указанном уровне концентрации волокон тампонирование или закупоривание не наблюдались.

Пример 2 согласно настоящему изобретению был подготовлен подобно Сравнительному Примеру 2, за исключением того, что в трубу не был добавлен триггер на основе лимонной кислоты. Вместо этого в базовую текучую среду перед закачкой в трубу были добавлены 9 мл раствора хлористого кальция (299 г/л). Пример 2 согласно настоящему изобретению был испытан при расходе 300 мл/мин в трещине размером 4,83 мм при внутренней скорости трещины 6,2 см/сек. Давление достигало максимального значения 3,45 МПа (500 фунтов на квадратный дюйм) до того, как вся текучая среда была выкачана из трещины. Профиль давлений показан на фиг. 3.

Пример 3 согласно настоящему изобретению был подготовлен подобно Примеру 2 согласно настоящему изобретению, но был испытан на крупномасштабном устройстве с отдельной линией для добавления триггерного раствора на основе хлористого кальция. Указанное крупномасштабное устройство содержало канал размером 4 мм с ограничителем размером 2 мм. Безнапорный поток наблюдался до тех пор, пока посредством отдельной линии не был добавлен раствор хлористого кальция. После добавления триггерного раствора наблюдалось осаждение олеиновокислого кальция, немедленно сопровождаемое образованием флокулянта волокна и тампонированием канала.

Сравнительный Пример 3 был подготовлен подобно Примеру 2 согласно настоящему изобретению, за исключением того, что использовалась сниженная загрузка волокна, а именно 50 фунтов на тысячу баррелей (3 г/л). На этом уровне концентрации волокон в крупномасштабном устройстве тампонирование или закупоривание не наблюдалось.

Сравнительный Пример 4 был подготовлен и испытан подобно Примеру 1 согласно настоящему изобретению, за исключением того, что в трубу не добавляли раствор лимонной кислоты. Вместо этого, в базовую текучую среду, содержащую смесь волокон, перед загрузкой в трубу был добавлен раствор двууглекислого натрия. Несмотря на то, что позади трещины размером 4,83 мм наблюдалось тампонирование и накопление волокна, закупоривание не наблюдалось.

Пример 4 согласно настоящему изобретению был подготовлен подобно Сравнительному Примеру 4. В дополнение к волокнам и двууглекислому натрию в базовую текучую среду были добавлены частицы карбоната кальция, имеющие размер D50=69 мкм, при концентрации 60 г/л. Давление в трубе увеличилось, как показано на фиг. 4, до того, как вся текучая среда была выкачана из трубы.

В Таблице 2 показаны результаты поведения тампонирования и закупоривания в соответствии с Примерами 1-4 согласно настоящему изобретению и Сравнительными Примерами 1-4.

ПРИМЕРЫ 5-6 СОГЛАСНО НАСТОЯЩЕМУ ИЗОБРЕТЕНИЮ И СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 5-6, В КОТОРЫХ В БАЗОВОЙ ТЕКУЧЕЙ СРЕДЕ ИСПОЛЬЗУЕТСЯ ГУАР С ПОПЕРЕЧНЫМИ СВЯЗЯМИ

В Примерах 5-6 согласно настоящему изобретению и Сравнительных Примерах 5-6 использовалась базовая текучая среда на основе полимера гуара с поперечными связями. Гуар с концентрацией 0,9 г/л (15 фунтов на тысячу баррелей) был сшит поперечными связями посредством борной кислоты с концентрацией 0,3 г/л (5 фунтов на тысячу баррелей) и гидроокисью натрия с концентрацией 0,06 г/л (1 фунт на тысячу баррелей) в форме чешуек. Базовые текучие среды, впоследствии дополненные волокнами, как описано выше со ссылкой на Примеры 1-4 согласно настоящему изобретению и Сравнительные Примеры 1-4, с уровнями концентрации волокон, указанными ниже.

Примеры 5-6 согласно настоящему изобретению и Сравнительные Примеры 5-6 были испытаны в трубчатом устройстве и в тампонирующем устройстве с небольшой щелью, как подробно описано в разделе "Способ испытания" ниже.

В Сравнительном Примере 5 был использован полимер гуара с поперечными связями с концентрацией волокон 6 г/л (100 фунтов на тысячу баррелей).

В Сравнительном Примере 6 был использован полимер гуара с поперечными связями при концентрации волокон 6 г/л (100 фунтов на тысячу баррелей) с лимонной кислотой при концентрации 0,24 г/л (4 фунта на тысячу баррелей). Добавление лимонной кислоты вызывало разрушение поперечных связей полимера гуара. На фиг. 5 показана реакция на изменение давления как функция времени для Сравнительных Примеров 5 и 6, испытанных в трубе с трещиной размером 5 мм, при расходе 300 мл/мин и скоростью в трещине 18,5 см/с. Как предполагалось, сформировался флокулянт волокна, и увеличилось давление в трубе для Сравнительного Примера 6, в то время как в Сравнительном Примере 5 давление не увеличилось. Флокулянт волокна, сформированный в Сравнительном Примере 6, не являлся достаточно плотным для прекращения протекания текучей среды. Последующее испытание с дополнительным добавлением 9 г/л (150 фунтов на тысячу баррелей) частиц карбоната кальция в Сравнительном Примере 6 показало значительное увеличение давления и сопутствующее уменьшения протекания текучей среды.

Пример 5 согласно настоящему изобретению был подготовлен подобно Сравнительному Примеру 5.

Пример 6 согласно настоящему изобретению был подготовлен подобно Сравнительному Примеру 5, за исключением того, что вместо волокон с концентрацией 6 г/л (100 фунтов на тысячу баррелей) использовались волокна с концентрацией 9 г/л (150 фунтов на тысячу баррелей). Примеры 5 и 6 согласно настоящему изобретению были испытаны с различными расходами и с различными уровнями загрузки карбоната кальция в малое устройство для тампонирования. При тампонировании наблюдались формирование флокулянта с проходом текучей среды и блокирование твердых частиц, и при закупоривании наблюдалось блокирование как твердых частиц, так и текучей среды.

В тампонирующем устройстве с небольшой щелью Пример 5 согласно настоящему изобретению показал: (1) тампонирование без твердых частиц карбоната кальция с расходом 100 мл/мин и 250 мл/мин; (2) закупоривание с расходом 100 мл/мин и загрузкой карбоната кальция при концентрациях 9 г/л (150 фунтов на тысячу баррелей), 18 г/л (300 фунтов на тысячу баррелей), 36 г/л (600 фунтов на тысячу баррелей) и с расходом 250 мл/мин и загрузкой карбоната кальция при концентрации 9 г/л (150 фунтов на тысячу баррелей); (3) отсутствие тампонирования или закупоривания с карбонатом кальция или без него с расходом текучей среды 750 мл/мин и 1000 мл/мин.

В тампонирующем устройстве с небольшой щелью Пример 6 согласно настоящему изобретению показал: (1) закупоривание при загрузке карбоната кальция с концентрацией 9 г/л (150 фунтов на тысячу баррелей) и расходе текучей среды 100, 250 и 500 мл/мин; (2) тампонирование без карбоната кальция и при расходе текучей среды 100, 250 и 500 мл/мин; (3) отсутствие тампонирования или закупоривания при расходе текучей среды 750 мл/мин без загрузки карбоната кальция или с загрузкой карбоната кальция с концентрацией 9 г/л (150 фунтов на тысячу баррелей).

ПРИМЕР 7 СОГЛАСНО НАСТОЯЩЕМУ ИЗОБРЕТЕНИЮ С ИСПОЛЬЗОВАНИЕМ ГУАРА БЕЗ ПОПЕРЕЧНЫХ СВЯЗЕЙ В БАЗОВОЙ ТЕКУЧЕЙ СРЕДЕ

3,6 г/л (60 фунтов на тысячу баррелей) волокон из полимера молочной кислоты, имеющих длину 6 мм и диаметр 12 мкм, были полностью рассеяны в водной текучей среде, содержащей 2,4 г/л (40 фунтов на тысячу баррелей) гуара и 0,18 г/л персульфата аммония в качестве окисляющего антиэмульгатора. При повышении температуры наблюдалось очевидное формирование агрегатов волокон в пределах 10 минут.

СПОСОБ ИСПЫТАНИЯ

Испытательное устройство с небольшой щелью для тампонирования

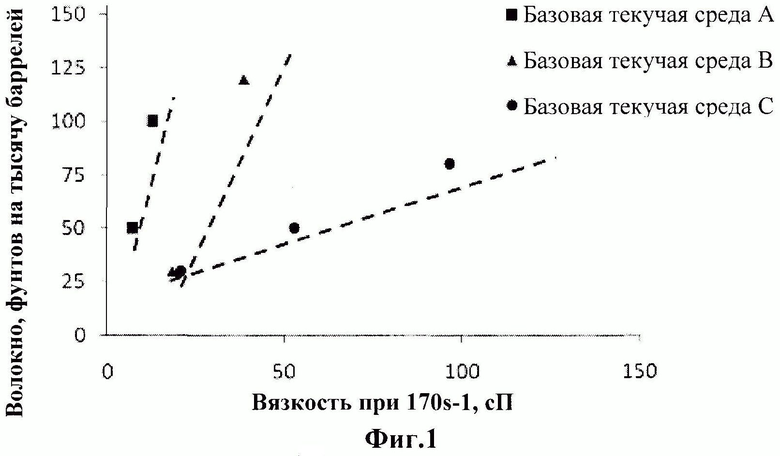

Испытательное устройство с небольшой щелью для тампонирования представляет собой металлическую трубу, заполненную составом, подлежащим испытанию, который проталкивают сквозь щель с изменяющимся диаметром посредством закачивающего воду насоса HPLC (для высокоэффективной жидкостной хроматографии). Максимальный расход составлял 1 л/мин. Давление отслеживалось датчиком давления (имеется в продаже в компании Viatran, Inc), и устройство эксплуатировалось при максимальном давлении 500 фунтов на квадратный дюйм (34,5 бар) (3450 КПа). Устройство изготовлено авторами настоящей заявки и предназначено для моделирования потока текучей среды в полости горной породы; указанное устройство схематично показано на фиг. 6. Насос 201 соединен с трубой 202. Внутренний объем трубы составляет 500 мл. Поршень 203 размещен в трубе. Датчик 204 давления расположен в конце трубы между поршнем и концом трубы, который соединен с насосом. Щелевой узел 205 присоединен к другому концу трубы.

Подробный вид щелевого узла показан на фиг. 7. Наружная часть узла представляет собой трубу 301, размеры которой составляют: длина 130 мм и диаметр 21 мм. Щель 302 составляет 65 мм в длину и 4,8 мм в ширину. Перед трещиной установлена коническая секция 303 длиной 10 мм.

Настоящее изобретение может быть реализовано в других формах без отступления от его идеи и его существенных признаков, причем объем защиты настоящего изобретения определен пунктами приложенной формулы, а не текстом описанной выше заявки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛУЧШЕНИЯ ЗАКУПОРИВАНИЯ ВОЛОКНАМИ | 2013 |

|

RU2612765C2 |

| СИСТЕМА И СПОСОБ ОБРАБОТКИ ПОДЗЕМНОГО ПЛАСТА | 2015 |

|

RU2673089C1 |

| СПОСОБЫ МИНИМИЗАЦИИ ЧРЕЗМЕРНОГО ВЫТЕСНЕНИЯ РАСКЛИНИВАЮЩЕГО НАПОЛНИТЕЛЯ ПРИ ГИДРАВЛИЧЕСКИХ РАЗРЫВАХ ПЛАСТА | 2014 |

|

RU2666566C2 |

| СПОСОБ ОБРАБОТКИ ПОДЗЕМНОГО ПЛАСТА С ИСПОЛЬЗОВАНИЕМ РЕОЛОГИЧЕСКОЙ МОДЕЛИ ДЛЯ ОПТИМИЗАЦИИ ТЕКУЧЕЙ СРЕДЫ | 2007 |

|

RU2424428C2 |

| СПОСОБ ОБРАБОТКИ ПОДЗЕМНОЙ ФОРМАЦИИ | 2015 |

|

RU2698370C2 |

| ЗАМЕДЛЕННОЕ РАЗРУШЕНИЕ СТРУКТУРЫ ТЕКУЧИХ СРЕД ДЛЯ ОБРАБОТКИ СКВАЖИН | 2009 |

|

RU2509879C2 |

| СПОСОБ ОБРАБОТКИ ЗОНЫ ПОДЗЕМНОГО ПЛАСТА И ИСПОЛЬЗУЕМЫЕ В НЕМ СРЕДЫ | 2012 |

|

RU2609040C2 |

| СПОСОБ ГИДРОРАЗРЫВА С ИСПОЛЬЗОВАНИЕМ ТЕКУЧЕЙ СРЕДЫ С НИЗКОЙ ВЯЗКОСТЬЮ С НИЗКОЙ СКОРОСТЬЮ ОСАЖДЕНИЯ ПРОППАНТА | 2018 |

|

RU2747957C1 |

| СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2010 |

|

RU2523316C1 |

| ИСПОЛЬЗОВАНИЕ БОРА В КАЧЕСТВЕ СШИВАЮЩЕГО АГЕНТА В ЭМУЛЬСИОННОЙ СИСТЕМЕ | 2015 |

|

RU2664987C2 |

Изобретение относится к способу улучшения волоконного тампонирования и таким образом управления поглощением бурового раствора во время бурения скважины. Способ тампонирования геологической формации включает введение в скважину состава, который содержит текучую среду, имеющую исходную вязкость по меньшей мере 100 сП; и волокна. При этом волокна выбраны из волокон на основе полимера молочной кислоты, базальтовых волокон, волокон бобов сои, волокон на основе полимера гликолевой кислоты, волокон на основе полиэтилентерефталата, волокон на основе поливинилового спирта, стекловолокна, полиэфирных волокон и комбинаций вышеперечисленного, имеющих диаметр между 1 мкм и 1000 мкм и длину между 2 мм и 2 5 мм. Нагнетают в скважину понизитель вязкости, вместе с указанным составом или отдельно от него. При этом волокна флокулируют при уменьшении вязкости текучей среды. Техническим результатом является повышение эффективности тампонирования. 8 з.п. ф-лы, 7 ил., 2 табл., 7 пр.

1. Способ тампонирования геологической формации, включающий:

введение в скважину состава, который содержит:

текучую среду, имеющую исходную вязкость по меньшей мере 100 сП; и

волокна, выбранные из волокон на основе полимера молочной кислоты, базальтовых волокон, волокон бобов сои, волокон на основе полимера гликолевой кислоты, волокон на основе полиэтилентерефталата, волокон на основе поливинилового спирта, стекловолокна, полиэфирных волокон и комбинаций вышеперечисленного, имеющих диаметр между 1 мкм и 1000 мкм и длину между 2 мм и 2 5 мм, и

введение в скважину понизителя вязкости, который нагнетают в скважину вместе с указанным составом или отдельно от него, при этом волокна флокулируют при уменьшении вязкости текучей среды.

2. Способ по п. 1, согласно которому текучей средой являются текучие среды на основе поперечно-сшитого полимера гуара.

3. Способ по п. 1, согласно которому понизителем вязкости является химическая добавка, выбранная из кислот, оснований, солей, поверхностно-активных веществ, ферментов, окислителей, полимеров полиэлектролитов, органических растворителей, взаимных растворителей, их предшественников и смесей вышеперечисленного.

4. Способ по п. 3, согласно которому понизителем вязкости является химическая добавка, выбранная из кислот, хлористого кальция, гидроксида кальция, двууглекислого натрия, солей сульфоната полинафталина, катионных поверхностно-активных веществ, бетаинов С16-С18, спиртов жирного ряда С14-С16 и бутоксиэтанола.

5. Способ по п. 3, согласно которому понизитель вязкости инкапсулирован в парафине.

6. Способ по п. 1, согласно которому состав дополнительно содержит твердые частицы.

7. Способ по п. 1, согласно которому используют волокна по меньшей мере двух различных размеров.

8. Способ по п. 1, согласно которому указанную формацию обрабатывают во время гидравлической интенсификации трещин.

9. Способ по п. 1, согласно которому указанную формацию обрабатывают во время бурения.

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В СКВАЖИНЕ | 2001 |

|

RU2209297C2 |

| EA 200701755 A1, 28.04.2008 | |||

| EA 200600025 A1, 27.10.2006 | |||

| EP 1534926 B1, 01.06.2005 | |||

| WO 2010068137 A1, 17.06.2010 | |||

| Способ определения рациональных параметров трубных ключей | 1990 |

|

SU1789650A1 |

| US 20060180310 A1, 17.08.2006. | |||

Авторы

Даты

2015-11-27—Публикация

2010-11-12—Подача