Область техники группы изобретений

Группа изобретений относится к базовым элементам светотехнических безламповых устройств на основе светодиодов и к способам изготовления таких элементов. Технические решения могут быть использованы при конструировании и экологичном производстве светотехнических устройств автотракторной техники, морской и авиационной техники, а также экономичных светильников для промышленных, бытовых помещений и наружных площадок, особенно в тех случаях, когда к осветительному оборудованию предъявляются повышенные требования по работоспособности в условиях перегрева, а также в условиях повышенных вибрационных и ударных нагрузок.

Уровень техники первого изобретения группы

Первый аналог патентуемого устройства. Известна печатная плата, чаще всего применяемая для мощных светодиодных кластеров - печатная плата с металлическим основанием. В такой плате, в качестве основания используется металлическая пластина, на которую с помощью стеклоткани, пропитанной смолой (материал называется - препрег), наклеены один или несколько проводящих слоев медной фольги, из которой сформированы проводники питающей цепи и площадка, на которой своим теплоотводящим основанием (внешняя поверхность внутреннего радиатора) методом пайки укреплен светодиодный кластер. Простейшим типом печатной платы и, следовательно, наиболее экономически эффективным для поверхностного монтажа светодиодов является однослойная печатная плата с алюминиевым основанием. Данная плата является, по своей сути, однослойной печатной платой, наклеенной на алюминиевую пластину. Теплоотвод от кристалла осуществляется следующим образом: генерируемое кристалллом тепло проходит через внутренний радиатор охлаждения кристалла, далее через слой медной фольги, далее - через диэлектрик (препрег), а затем рассеивается внешним алюминиевым радиатором, выполненным в составе печатной платы (источник http://www.pselectro.ru/article/7/78). Данная схема крепления светодиода и теплоотвода от него необходимо предусматривает тепловой переход через слой диэлектрика, теплопроводность которого хуже чем у алюминия примерно на два порядка. Необходимость обеспечить достаточную диэлектрическую прочность диэлектрического слоя определяет его толщину приблизительно в 100 мкм, при которой слой обладает значительным тепловым сопротивлением и заметно ухудшает теплоотдачу кристалла на внешний алюминиевый радиатор.

Второй аналог патентуемого устройства.

Известен модульный светодиодный светильник который содержит интегрированный блок, включающий в себя печатную плату, по меньшей мере, один светодиод, размещенный на печатной плате, оптический элемент, теплоотводящее устройство, которое образовано подложкой, являющейся одновременно основанием теплоотводящего устройства, причем с одной стороны подложки расположены печатная плата и оптический элемент, а с противоположной стороны расположены теплоотводящие радиаторы специальной формы, причем центральный теплоотводящий радиатор и крайние теплоотводящие радиаторы выполнены за одно целое с подложкой, при этом основание выполнено в идее прямоугольника и имеет по краям каждой боковой стороны выступы, причем нижняя часть выступов предназначена для крепления печатной платы и оптического элемента, верхняя же часть выступов образована крайними теплоотводящими радиаторами, а боковые части выступов снабжены продольными фигурными пазами, при этом центральный теплоотводящий радиатор имеет на конце со стороны, противоположной подложке, утолщение, в центре которого предусмотрен открытый продольный фигурный паз (патент на полезную модель RU 107572, 28.08.2011). В данном техническом решении обеспечивается достаточно эффективный отвод тепла от светодиодов. Однако конструктивно интегрированный блок состоит из отдельных элементов (основание, печатная плата, соединяющие их винты и т.п.) и не обладает достаточной устойчивостью к воздействию интенсивной ударной или вибрационной нагрузки, поскольку в этих условиях не исключается возможность нарушения надежности винтового соединения и нарушения паяных, штекерных или клеммных соединений проводов с токопроводящими дорожками печатной платы, особенно на резонансных частотах механической системы плата - основание.

Ближайший аналог патентуемого устройства - прототип.

За прототип изобретения принимается интегрированный блок светодиодного светильника, в котором светодиодные группы, установлены на печатной плате, выполненной из алюминия или меди, которая крепится к металлическому корпусу -основанию, выполняющему одновременно функции радиатора, методом холодного сдавливания (патент на полезную модель RU 129746, 26.12.2012). В данном устройстве метод холодного сдавливания, примененный для крепления металлической печатной платы к корпусу - основанию улучшает процесс отвода тепла от светодиодов, расположенных на печатной плате, чем облегчаются условия работы и увеличивается срок их службы, увеличивается также производительность технологической линии сборки светильников. Однако соединение печатной платы с корпусом методом холодного сдавливания, предложенным в данном решении, хотя и уменьшает тепловое сопротивление перехода печатная плата - корпус и увеличивает при этом механическую прочность всей конструкции блока, по сравнению с предыдущим аналогом, но такая конструкция не обладает максимально-возможными теплоотводящими свойствами, поскольку переходное сопротивление между печатной платой и корпусом все же имеет место. Кроме того, не исключается возможность разрушения интегрированного блока при воздействии интенсивной ударной или вибрационной нагрузки, т.к. его конструкция является композитной (не монолитной).

Сущность первого изобретения группы

Задачей, на решение которой направлено заявленное изобретение является создание интегрированного блока для светодиодного светильника с эффективной системой отвода тепла от светодиодов, обладающего при этом высокой устойчивостью к ударным и вибрационным нагрузкам. При решении этой задачи, в процессе его производства, попутно достигаются и другие важные технические результаты. Общая заявляемая совокупность достигаемых технических результатов предлагается следующим списком:

1.Обеспечивается эффективный отвод тепла от светодиодов.

2. Обеспечивается увеличение устойчивости интегрированного блока, как важнейшего функционального узла светильника, к ударным и вибрационным нагрузкам

3. Обеспечивается надежность работы интегрированного блока светодиодного светильника в условиях разогрева его до высоких температур.

4. Уменьшается энергоемкость и материалоемкость производства светильника

5. Уменьшается количество экологически вредных отходов при производстве светильника

Сущность первого изобретения группы, обеспечивающая достижение всей совокупности указанных технических результатов заключается в следующем:

Интегрированный блок для светодиодного светильника содержит корпус, выполненный из алюминиевого сплава, на котором укреплена токопроводящая цепь питания светодиодов, соединенная методом пайки с питающими светильник проводами, и, по меньшей мере, один светодиод, соединенный своими питающими выводами с токопроводящей цепью методом пайки. При этом отличительная и существенная конструктивная особенность заявляемого интегрированного блока заключается в том, что токопроводящая цепь выполнена в виде металлических проводников, адгезионно укрепленных на диэлектрическом слое, материал которого обладает температурным коэффициентом расширения, равным таковому для алюминиевого сплава с точностью плюс-минус 10%, диэлектрический слой нанесен непосредственно на корпус и, в свою очередь, адгезионно укреплен на нем, а светодиод укреплен своим теплоотводящим выводом на корпусе методом пайки,

Перечень чертежей, поясняющих первое изобретение группы

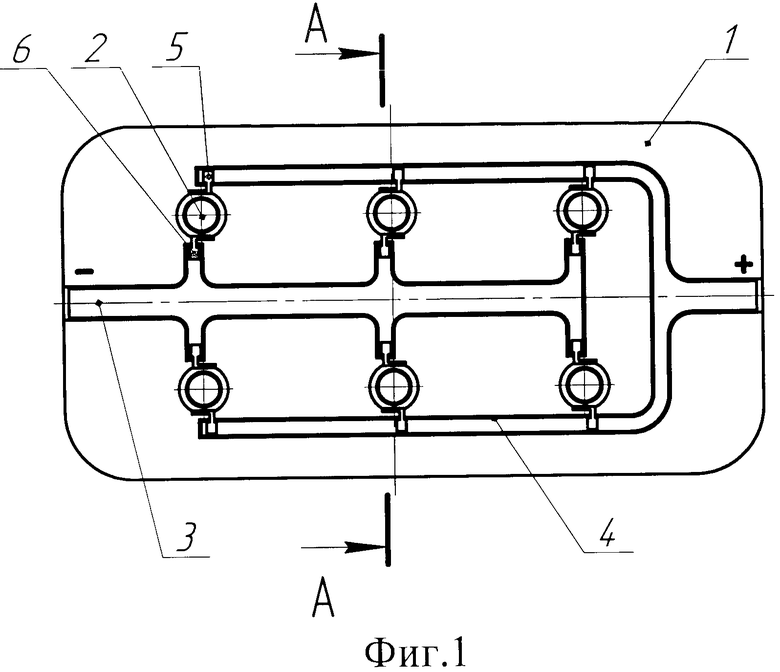

На Фиг. 1 изображен интегрированный блок для светодиодного светильника (вид со стороны светодиодов)

На Фиг. 2 изображен интегрированный блок для светодиодного светильника по сечению А-А.

Сведения, подтверждающие возможность осуществления первого изобретения группы

Интегрированный блок для светодиодного светильника в простейшем исполнении, которое, тем не менее, полностью отражает его сущность (Фиг 1, Фиг 2), содержит корпус (1), выполненный из алюминиевого сплава (алюминиевый профиль, литье под давлением и т.п.), 6 мощных светодиодов (2), например, типа 3HPD и токопроводящую цепь, состоящую из проводников (3) и (4), соединяющих питающие клеммы (5) и (6) светодиодов (2) с подводящими питание к светильнику проводами (питающие провода не показаны и в состав интегрированного блока условно не входят). Проводники (3) и (4) адгезионно укреплены на диэлектрическом слое (7), который, в свою очередь, адгезионно укреплен непосредственно на поверхности алюминиевого корпуса (1). Светодиоды (2) своими теплоотводящими выводами (8) укреплены на корпусе (1) методом пайки. При этом если выводы (8) являются медными как у светодиодов 3HPD, то для пайки его на алюминиевый корпус может быть использован, например, специальный низкотемпературный мягкий припой Chemet Alumet-265 (S-Cd80Zn20). Сущности изобретения также отвечает пайка светодиодов (8) на поверхность корпуса (1), на которую методом вакуумного напыления или любым другим методом предварительно нанесена пленка цветного металла или сплава (серебро, золото, легкоплавкий припой и т.п.), облегчающая технологический процесс пайки. Монтаж проводников токопроводящей цепи (3), (4) на корпус (1) интегрированного блока может быть выполнен предложенным в пункте 7 формулы изобретения способом. Сущность первого изобретения группы связана с заявленными для него техническими результатами следующим образом:

- технический результат №1 достигается вследствие того, что светодиоды (2) укреплены своим теплоотводящими выводами (8) непосредственно на алюминиевом на корпусе (1) методом пайки, и вследствие этого переходное термическое сопротивление между теплоотводящим выводом (8) и корпусом (1) практически отсутствует.

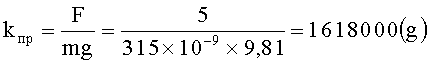

- технический результат №2 достигается за счет того, что адгезия материалов, применяемых в толстопленочной технологии превышает значение τa=5 МПа=5×106 Па. (Толстопленочная технология в СВЧ микроэлектронике. В.Г. Красов, Г.Б. Петраускас, Ю.С. Чернозубов. М:"Радио и связь", 1985). Рассчитаем из указанной величины адгезии прочность сцепления проводников (3)и (4) с корпусом (1). Так серебряная площадка проводника площадью s=1 мм2 и толщиной h=0,03 мм при плотности серебра  обладает массой m=ρ×s×h=1×0,03×10-9×10500=315×10-9 кг. Сила адгезионного сцепления ее с корпусом определится как F=τa×s=5×l06×1×10-6=5 H. Стойкость соединения проводников с корпусом к механическим внешним воздействующим факторам можно определить из соотношения

обладает массой m=ρ×s×h=1×0,03×10-9×10500=315×10-9 кг. Сила адгезионного сцепления ее с корпусом определится как F=τa×s=5×l06×1×10-6=5 H. Стойкость соединения проводников с корпусом к механическим внешним воздействующим факторам можно определить из соотношения

,

,

где  - ускорение свободного падения.

- ускорение свободного падения.

В соответствии с ГОСТ 17516.1-90 полученное значение стойкости соединения к механическим внешним воздействующим факторам многократно превышают особо прочную группу устойчивости М27, которая допускает применение изделия даже на необрессоренном железнодорожном транспорте. Для светильников же другого применения, в большинстве случаев достаточно групп устойчивости М2 или М3 с показателем k=0,5 g (см. http://galad.ru/upload/iblock/4f9/vibroust_vibroprochn.pdf)

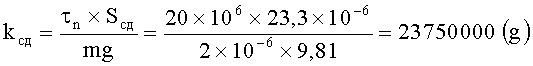

Рассчитаем теперь по этой же методике прочность паяного соединения светодиода (2) с корпусом (1). Для светодиода 3HPD площадь теплоотводящего вывода (8), который соединяется пайкой с корпусом (1), составляет Sсд=23,3 мм2 при массе светодиода mсд≈2×10-6 кг (см. http://alled.ru/high-power-leds/l-w-svetodiod.html). Соединение пайкой с применением мягкого припоя обеспечивает прочность не хуже τn=20 ΜПа = 20×106 Πа

Очевидно, что стойкость соединения светодиодов с корпусом к механическим внешним воздействующим факторам отвечает еще более высоким требованиям. Таким образом, расчеты показывают, что прочность взаимного скрепления элементов значительно превышает требования особо устойчивого к механическим воздействиям класса М27, в соответствии с ГОСТ 17516.1-90.

Технический результат №3 достигается за счет того, что диэлектрический слой, обладает температурным коэффициентом расширения (ТКР), весьма близким к ТКР алюминиевого сплава, что исключает деформацию и разрыв токопроводящей цепи в условиях разогрева корпуса (1) до высоких температур, что может иметь место, например в светотехнических устройствах автомобиля.

Технические результаты №4 и №5 достигаются в процессе изготовления интегрированного блока для светодиодного светильника согласно предложенному способу.

Уровень техники второго изобретения группы

Первый аналог патентуемого способа

Известен способ изготовления алюминиевой печатной платы, подложка которой выполнена из алюминия с анодированным слоем, на которую методом вакуумно-термического осаждения наносят резистивный слой кермета PC 3710, после чего тем же методом наносят слой алюминия толщиной 1,5-2 мкм через контактную маску. Подслой из ванадия осаждают тем же методом через ту же маску. Затем проводят отжиг резистивного слоя при температуре 400-450°C (заявка на изобретение RU 94039450, 27.05.1996). Печатная плата, изготовленная этим способом, обеспечивает работу при монтаже на нее элементов с достаточно большой мощностью, например, осветительных светодиодов. Недостатком данного технического решения является его относительная низкая производительность и дороговизна, особенно в мелкосерийном производстве, по сравнению, например, с толстопленочной технологией.

Ближайший аналог патентуемого способа - прототип.

Известна классическая толстопленочная технология изготовления печатных плат, в основе которой лежит использование дешевых и высокопроизводительных процессов, требующих небольших единовременных затрат на подготовку производства, благодаря чему она оказывается экономически целесообразной и в условиях мелкосерийного производства. В целом, толстопленочная технология содержит ряд последовательных идентичных циклов, каждый из которых состоит из определенного базового ряда операций, а именно: подготовка поверхности керамической подложки, нанесение слоя диэлектрической, проводящей или резистивной пасты на подложку через сетчатый трафарет, сушку и вжигание слоя пасты в подложку при температуре 800-900°C. При изготовлении многослойных плат по завершении очередного цикла при необходимости меняется вид пасты и цикл повторяется несколько раз в соответствии с количеством слоев. Таким образом, при формировании каждого слоя (резистивного, проводящего, диэлектрического и т.п.) используют соответствующие пасты, которые через сетчатый трафарет наносят ракелем на подложку, после чего последнюю подвергают сушке и вжиганию (Толстопленочная технология в СВЧ микроэлектронике". В.Г. Красов, Г.Б. Петраускас, Ю.С. Чернозубов. М: "Радио и связь", 1985). Недостатками этой технологии является использование керамических подложек, которые при всех своих достоинствах не обеспечивают возможность эффективного отвода тепла при монтаже на их поверхность элементов со значительным выделением тепла, например осветительных светодиодов, а также недостаточная механическая прочность материала подложки - керамики в условиях ударных и вибрационных нагрузок. Использование алюминиевых подложек в данной технологии не представляется возможным, поскольку температура вжигания применяемых паст превышает допустимое для алюминия значение и может привести к его расплавлению.

Сущность второго изобретения группы

Задачей, на решение которой направлено изобретение является создание способа изготовления интегрированного блока для светодиодного светильника, обладающего эффективной системой отвода тепла от светодиодов, высокой устойчивостью к ударным и вибрационным нагрузкам, с минимальной материалоемкостью, с минимальными энергозатратами и с отсутствием экологически вредных отходов и испарений при его производстве. При осуществлении второго изобретения группы достигается следующая совокупность технических результатов:

1. Уменьшается энергоемкость и материалоемкость производства интегрированного блока для светодиодного светильника.

2. Исключаются экологически вредные отходы при производстве интегрированного блока для светильника

3. Исключаются экологически вредные испарения свинца и кадмия, присущие классической толстопленочной технологии

Сущность способа изготовления интегрированного блока для светодиодного светильника включает изготовление алюминиевого корпуса, обезжиривание его поверхности, нанесение на его поверхность при помощи сеткотрафарета и ракеля диэлектрической пасты, сушка изделия, вжигание диэлектрической пасты, нанесение на образованные диэлектрической пастой диэлектрические поверхности при помощи сеткотрафарета и ракеля проводниковой пасты, сушка изделия, вжигание диэлектрической пасты, пайка светодиодов теплоотводящими выводами к корпусу, а питающими выводами - к образованным проводниковой пастой проводникам токопроводящей цепи питания светодиодов, причем в качестве диэлектрической пасты применена низкотемпературная не содержащая свинца и кадмия стеклосодержащая паста с температурным коэффициентом расширения, который обладает температурным коэффициентом расширения, равным таковому для алюминиевого сплава с точностью плюс-минус 10%, а в качестве проводниковой пасты применена не содержащая свинца паста на основе серебра.

Сведения, подтверждающие возможность осуществления второго изобретения группы

Способ изготовления интегрированного блока для светодиодного светильника может быть осуществлен следующим образом. Корпус (1) (Фиг. 1, Фиг. 2) выполняется из алюминиевого сплава с применением любой из известных технологий (литье, резание, использование стандартного профиля, изготовление на 3D принтере и т.п.). Обезжиривание поверхности осуществляют промывкой корпуса (1) органическим растворителем, например марки 646 ГОСТ 18188-72. Выполнение диэлектрического слоя (7) и проводников (3) и (4) осуществляют по толстопленочной технологии, с тем отличием, что в ней применена в качестве диэлектрической пасты низкотемпературная, не содержащая свинца и кадмия стеклосодержащая паста, с температурным коэффициентом расширения (ТКР), приближающимся к ТКР алюминия, а в качестве проводниковой пасты применена низкотемпературная, не содержащая свинца паста на основе серебра. Это обусловлено тем, что предельная температура интегрированного блока может достигать 110°C (рабочая температура составляет порядка 70°C), при этом отслоение диэлектрика от металла не происходит в том случае, если разница их ТКР не превышает 10% (В.Г. Красов, Г.Б. Петраускас, Ю.С. Чернозубов.; М:"Радио и связь", 1985). Пригодные для применения в заявленном способе пасты под торговой маркой Celcion™ производятся компанией Heraeus (Германия). Информация об этих материалах имеется на интернет ресурсах:

- http.//heraeus-circuits-components.com/en/products_and_applications/celcion_pastes_on_aluminum/celcion.asp X

- http://heraeus-ledxom/media/webmedia_local/media/Heraeus_Celcion.pdf.

Так, для создания диэлектрического слоя (7) может быть применена диэлектрическая паста IP 6075 Celcion™, а для выполнения проводников (3) и (4) токопроводящей цепи может быть применена, например проводниковая, образующая после вжигания при температуре 550°C серебряную пленку паста C8829D Celcion™. Сечение проводников (3) и (4) токопроводящей цепи рассчитывают по их токовой нагрузке, в зависимости от мощности питаемых цепью светодиодов, оно определяется как шириной проводников, так и их толщиной. Расчет толщины и ширины диэлектрического слоя, а также сечения проводников производится в соответствии с ОСТ 107.460084.200-88. Исходя из указанных расчетов, с учетом поправочных коэффициентов определяется необходимая толщина наносимых слоев диэлектрической и проводниковой пасты и их ширина. При этом нужные толщины как диэлектрического, так и проводникового слоев могут быть получены повторением процессов нанесения соответствующих паст через одни и те же сеткотрафареты, с последующей сушкой и вжиганием отдельных элементарных слоев, вплоть до получения общей толщины слоев, удовлетворяющей расчетным значениям. Как правило, для светильника мощностью 10-60 Вт эти значения находятся в пределах: общая толщина диэлектрического слоя 10-30 мкм, общая толщина проводникового слоя - 10-30 мкм.

Важнейшим достоинством предложенного способа является полностью безотходное использование материалов, минимизация их количества, отсутствие вредных испарений свинца и кадмия, присущих в процессах сушки и вжигания классической толстопленочной технологии, а также отсутствие гальванических процессов, многократной промывки, химического травления фольгированных материалов, присущих классическим технологиям изготовления печатных плат. Все это обеспечивает уменьшение количества экологически вредных отходов и испарений и уменьшение материалоемкости и энергоемкости производства светильника, т.е. совокупное достижение технических результатов №1 и №2 и №3, согласно заявленному списку для второго изобретения группы.

Промышленное производство заявленного интегрированного блока для светодиодного светильника предложенным способом не требует специального оборудования и может быть налажено на любом производстве, имеющем технологические мощности производства изделий по толстопленочной технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ установки мощных светодиодов на печатную плату | 2017 |

|

RU2650076C1 |

| СВЕТОДИОДНАЯ ЛАМПА ДЛЯ НИЗКОВОЛЬТНОЙ ЭЛЕКТРИЧЕСКОЙ ЦЕПИ | 2016 |

|

RU2628762C2 |

| СВЕТОДИОДНАЯ ЛАМПА | 2012 |

|

RU2516228C2 |

| СВЕТОДИОДНЫЙ СВЕТИЛЬНИК ДЛЯ ИСКУССТВЕННОГО ОСВЕЩЕНИЯ ПОМЕЩЕНИЙ ДЛЯ СОДЕРЖАНИЯ ЖИВОТНЫХ, ТЕПЛООТВОДЯЩИЙ ЭЛЕМЕНТ СВЕТИЛЬНИКА, КОЛБА СВЕТИЛЬНИКА И СВЕТОДИОДНАЯ ПЛАТА | 2015 |

|

RU2578631C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| Светильник светодиодный с теплоотводящим корпусом | 2020 |

|

RU2746298C1 |

| СВЕТОДИОДНАЯ ЛАМПА С ШИРОКОЙ ДИАГРАММОЙ ИЗЛУЧЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2550740C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПАСТА | 1990 |

|

RU2024081C1 |

| ПРОВОДНИКОВАЯ ПАСТА | 1992 |

|

RU2043667C1 |

| Электропроводящая паста | 1990 |

|

SU1739389A1 |

Группа изобретений относится к базовым элементам светотехнических безламповых устройств на основе светодиодов и к способам изготовления таких элементов. Технический результат - повышение эффективности отвода тепла от светодиодов, увеличение устойчивости блока к ударным и вибрационным нагрузкам, надежность работы при разогреве до высоких температур, уменьшение энергоемкости и материалоемкости производства, исключение экологически вредных отходов и испарений, присущих классической толстопленочной технологии. Достигается тем, что в интегрированном блоке для светодиодного светильника токопроводящая цепь выполнена в виде металлических проводников, адгезионно укрепленных на диэлектрическом слое, материал которого обладает температурным коэффициентом расширения, равным таковому для алюминиевого сплава с точностью плюс-минус 10%, диэлектрический слой нанесен непосредственно на корпус и, в свою очередь, адгезионно укреплен на нем, а светодиод укреплен своим теплоотводящим выводом на корпусе методом пайки. При этом в качестве диэлектрической пасты применена низкотемпературная не содержащая свинца и кадмия стеклосодержащая паста, а в качестве проводниковой пасты применена не содержащая свинца низкотемпературная паста на основе серебра. 2 н. и 7 з.п. ф-лы, 2 ил.

1. Интегрированный блок для светодиодного светильника содержит корпус, выполненный из алюминиевого сплава, на котором укреплена токопроводящая цепь питания светодиодов, соединенная методом пайки с питающими светильник проводами, и, по меньшей мере, один светодиод, соединенный своими питающими выводами с токопроводящей цепью методом пайки, отличающийся тем, что токопроводящая цепь выполнена в виде металлических проводников, адгезионно укрепленных на диэлектрическом слое, материал которого обладает температурным коэффициентом расширения, равным таковому для алюминиевого сплава с точностью плюс-минус 10%, диэлектрический слой нанесен непосредственно на корпус и, в свою очередь, адгезионно укреплен на нем, а светодиод укреплен своим теплоотводящим выводом на корпусе методом пайки.

2. Интегрированный блок для светодиодного светильника по п. 1., отличающийся тем, что светодиод укреплен на корпусе методом пайки питающих его выводов к проводникам токопроводящей цепи и непосредственной пайки центрального теплоотводящего вывода к поверхности корпуса

3. Интегрированный блок для светодиодного светильника по п. 1., отличающийся тем, что светодиод укреплен на корпусе методом пайки питающих его выводов к проводникам токопроводящей цепи и пайки центрального теплоотводящего вывода к поверхности корпуса с предварительно нанесенной на нее пленкой цветного металла или сплава.

4. Интегрированный блок для светодиодного светильника по п. 1., отличающийся тем, что светодиод укреплен на корпусе методом пайки питающих его выводов к проводникам токопроводящей цепи и пайки центрального теплоотводящего вывода к серебряной площадке, адгезионно закрепленной на диэлектрическом слое, который нанесен непосредственно на корпус и, в свою очередь, адгезионно закреплен на нем.

5. Интегрированный блок для светодиодного светильника по п. 1, отличающийся тем, что на участках корпуса, не занятых токопроводящей цепью, выполнены охлаждающие радиаторные ребра.

6. Интегрированный блок для светодиодного светильника по п. 1, отличающийся тем, что металлические проводники токопроводящей цепи выполнены из технического серебра.

7. Способ изготовления интегрированного блока для светодиодного светильника заключающийся в том, что изготовление осуществляется путем последовательного выполнения следующих операций:

- изготовление алюминиевого корпуса,

- обезжиривание его поверхности,

- нанесение на его поверхность при помощи сеткотрафарета и ракеля диэлектрической пасты,

- сушка изделия,

- вжигание диэлектрической пасты,

- нанесение на образованные диэлектрической пастой поверхности диэлектрического слоя при помощи сеткотрафарета и ракеля проводниковой пасты,

- сушка изделия,

- вжигание проводниковой пасты,

- пайка светодиодов теплоотводящими выводами к корпусу, а питающими выводами - к образованным проводниковой пастой проводникам токопроводящей цепи питания светодиодов, отличающийся тем, что в качестве диэлектрической пасты применена низкотемпературная не содержащая свинца и кадмия стеклосодержащая паста с температурным коэффициентом расширения, равным таковому для алюминиевого сплава с точностью плюс-минус 10%, а в качестве проводниковой пасты применена не содержащая свинца низкотемпературная паста на основе серебра.

8. Способ изготовления интегрированного блока для светодиодного светильника по п. 7, отличающийся тем, что после вжигания диэлектрической пасты несколько раз повторяют процессы ее нанесения через одни и те же сеткотрафареты с последующей сушкой и вжиганием вплоть до получения общей толщины диэлектрического слоя в пределах 10-30 мкм.

9. Способ изготовления интегрированного блока для светодиодного светильника по п. 7 или 8, отличающийся тем, что после вжигания проводниковой пасты несколько раз повторяют процессы ее нанесения через одни и те же сеткотрафареты с последующей сушкой и вжиганием вплоть до получения общей толщины проводников токопроводящей цепи питания светодиодов в пределах 10-30 мкм.

| Самоходная машина для вырезывания камней из массива | 1957 |

|

SU114509A1 |

| Способ нанесения серебряных покрытий на поверхность кварцевых пластин | 1956 |

|

SU107572A1 |

| Способ определения толщины и показателя; преломления тонких пленок | 1951 |

|

SU104005A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| ГИДРОПРИВОД САМОХОДНОЙ МАШИНЫ | 2004 |

|

RU2269429C1 |

Авторы

Даты

2015-12-10—Публикация

2014-07-15—Подача