Изобретение относится к клапанному устройству для управления потоком греющей или охлаждающей текучей среды; указанное клапанное устройство содержит: корпус, имеющий входную часть и выходную часть, клапан регулировки давления, расположенный между указанными входной и выходной частями и имеющий регулирующий клапанный элемент; указанный регулирующий клапанный элемент соединен с мембраной, указанная мембрана содержит по меньшей мере один уплотнительный валик.

Такое клапанное устройство известно, например, из документа ЕР 2482160 А1. Клапан регулировки давления используется для сохранения постоянного перепада давлений на клапане управления потоком при обычных рабочих условиях, чтобы поток, проходящий через клапан управления потоком, зависел непосредственно от степени открытия клапана управления потоком. Кроме того, предусмотрена опорная конструкция для мембраны, предотвращающая повреждение мембраны в случае, если давление, действующее на мембрану, превысит предварительно заданное значение. Мембрана содержит два уплотнительных валика и гибкую часть, расположенную между этими двумя уплотнительными валиками.

Проблема такого клапанного устройства состоит в том, что при определенных условиях могут возникать вибрация и нежелательный шум. Эти проблемы связаны с тем фактом, что положение мембраны в известных клапанных устройствах не всегда точно задано относительно положения регулирующего клапанного элемента. В частности, при установке клапана регулировки давления радиально внешний уплотнительный валик может застрять в слишком высоком или слишком низком положении. Из-за этого при работе клапанного устройства гибкая часть мембраны может оказаться более натянутой или более свободной, чем это предусмотрено проектом. Это, в свою очередь, может вести к появлению вибрации и шума при воздействии на мембрану большого давления.

Из документа US 5031875 А известен клапан регулировки давления с мембраной. Мембрана содержит радиально внешний уплотнительный валик с двумя кольцевыми кромками, каждая из которых размещена в каналах. В ходе сборки мембрана с радиально внешним уплотнительным валиков вводится внутрь канала корпусной части клапана. Затем на корпусную часть навинчивают крышку, так что верхняя кромка входит в канал крышки.

Изобретение направлено на создание клапанного устройства с мембраной, которая занимает точно заданное положение относительно регулирующего клапанного элемента и имеет меньший риск возникновения нежелательной вибрации или шума. Данная задача решается за счет того, что первый уплотнительный валик содержит по меньшей мере два уступа, а клапан регулировки давления содержит углубление для размещения радиально внутренней стороны первого уплотнительного валика, причем радиально внутренняя сторона первого уплотнительного валика больше, чем это углубление, так что уплотнительный валик удерживается в углублении с предварительным напряжением.

Используя уплотнительный валик по меньшей мере с двумя уступами, легче контролировать положение установки этого уплотнительного валика относительно клапана регулировки давления. В известных конструкциях уплотнительные валики имеют по существу круглое или полукруглое поперечное сечение. Соответственно, в них не обеспечивается, в частности, что во время установки радиально внешний уплотнительный валик сдвинется именно в нужное положение между корпусом и клапаном регулировки давления. В предлагаемом же изобретении положение первого уплотнительного валика можно контролировать с большей точностью, поскольку наличие по меньшей мере двух уступов позволяет надлежащим образом задать опорное положение первого уплотнительного валика. Соответственно, значительно увеличена вероятность, что первый уплотнительный валик после установки будет двигаться совместно с регулирующим клапанным элементом, результатом чего будет точно заданное положение мембраны. Благодаря наличию на клапане регулировки давления углубления для размещения первого уплотнительного валика так, что первый уплотнительный валик может размещаться своей радиально внутренней стороной в углублении, обеспечивается хороший контроль положения первого уплотнительного валика. Углубление можно расположить, например, в опорной конструкции клапана регулировки давления и можно расположить в непосредственном соседстве с опорной поверхностью. В этом случае клапан регулировки давления может охватывать первый уплотнительный валик по меньшей мере частично с трех сторон.

В предпочтительном варианте осуществления мембрана имеет по существу форму кольца круглого сечения и первый уплотнительный валик размещен на радиально внешнем крае мембраны. Таким образом, первый уплотнительный валик оказывается в контакте с корпусом. Соответственно, движение мембраны относительно корпуса и клапана регулировки давления во время установки будет значительно более предсказуемым, чем в известных решениях.

В одном из предпочтительных вариантов осуществления корпус содержит по меньшей мере одну полку, которая по существу отвечает по форме по меньшей мере одному уступу первого уплотнительного валика. Наличие полки в корпусе, которая по существу отвечает по форме по меньшей мере одному уступу, обеспечивает точно заданное опорное положение первого уплотнительного валика после установки. В другом предпочтительном варианте осуществления клапан регулировки давления содержит по меньшей мере одну полку, которая по существу отвечает по форме по меньшей мере одному уступу первого уплотнительного валика. Наличие полки в регулирующем клапанном элементе позволяет клапану регулировки давления фактически смещать первый уплотнительный валик в направлении его движения после установки клапана регулировки давления.

В другом предпочтительном варианте осуществления мембрана содержит по меньшей мере два уплотнительных валика и по меньшей мере одну гибкую часть, расположенную по меньшей мере между этими двумя уплотнительными валиками. Таким образом, указанные по меньшей мере два уплотнительных валика могут, с одной стороны, использоваться для уплотнения мембраны и, с другой стороны, определять края мембранной поверхности. Второй уплотнительный валик может использоваться для соединения мембраны с регулирующим клапанным элементом, при этом второй уплотнительный валик может иметь круглое или полукруглое поперечное сечение или же иметь поперечное сечение, соответствующее поперечному сечению первого уплотнительного валика.

В предпочтительном варианте осуществления первый уплотнительный валик размещен в клапанном устройстве с предварительным напряжением. Например, радиальная протяженность первого уплотнительного валика может быть выбрана большей, чем радиальная протяженность между клапаном регулировки давления и корпусом, когда первый уплотнительный валик занимает нужное положение. За счет этого первый уплотнительный валик будет во время сборки упруго деформирован и, таким образом, размещаться в клапанном устройстве с предварительным напряжением, обеспечивающим герметичное уплотнение.

В еще одном предпочтительном варианте осуществления первый уплотнительный валик содержит по меньшей мере одну канавку. В частности, эта канавка может находиться между двумя радиальными выступами уплотнительного валика. В качестве альтернативы или дополнительно канавка может располагаться со стороны первого уплотнительного валика, удаленной от гибкой части. В последнем случае рядом с канавкой можно сформировать два выступа. Таким образом, в случае высокого давления увеличенная поверхность канавки позволит получить дополнительное усилие, которое будет раздвигать два выступа, повышая герметичность первого уплотнительного валика.

В другом предпочтительном варианте осуществления первый уплотнительный валик содержит по меньшей мере один выступ. По меньшей мере один выступ можно разместить на радиально внешней стороне первого уплотнительного валика, так чтобы он упирался в корпус. В качестве альтернативы или дополнительно по меньшей мере один выступ может располагаться на краю первого уплотнительного валика, удаленном от гибкой части. В последнем случае по меньшей мере один из выступов может также упираться в корпус, обеспечивая герметичное уплотнение мембраны.

В еще одном предпочтительном варианте осуществления по меньшей мере один выступ имеет по существу прямоугольное поперечное сечение. Этим обеспечивается, что первый уплотнительный валик будет оставаться в контакте с корпусом по относительно большой поверхности.

В еще одном предпочтительном варианте осуществления по меньшей мере один выступ имеет сужающееся поперечное сечение. Соответственно, за счет использования таких выступов с сужающимся поперечным сечением может быть ограничена поверхность первого уплотнительного валика в контакте с корпусом и/или клапаном регулировки давления. В частности, если такой выступ с сужающимся поперечным сечением размещен с радиально внешней стороны первого уплотнительного валика, поверхность непосредственного контакта первого уплотнительного валика с корпусом будет гарантированно относительно небольшой, что не даст первому уплотнительному валику застрять в нежелательном положении.

В другом предпочтительном варианте осуществления первый уплотнительный валик имеет по существу прямоугольную основную часть. Это позволяет легко обеспечить наличие на первом уплотнительном валике по меньшей мере двух уступов. В этом варианте осуществления первый уплотнительный валик может по-прежнему содержать по меньшей мере один выступ и/или по меньшей мере одну канавку. Соответственно, имеется возможность контролировать поверхность первого уплотнительного валика в контакте с корпусом и/или клапаном регулировки давления, а также задавать направление упругой деформации первого уплотнительного валика.

В еще одном предпочтительном варианте осуществления на радиально внешней стороне первого уплотнительного валика выполнена по меньшей мере одна канавка. Таким образом, упругая деформация первого уплотнительного валика происходит предпочтительно со стороны, обращенной к корпусу. Кроме того, можно ограничить поверхность первого уплотнительного валика в контакте с корпусом, что обеспечит то, что после установки первый уплотнительный валик движется вместе с клапаном регулировки давления.

В еще одном предпочтительном варианте осуществления на крае первого уплотнительного валика, удаленном от гибкой части, выполнена по меньшей мере одна канавка. При этом рядом с указанной канавкой можно сформировать два выступа. В случае высокого давления увеличенная поверхность канавки позволит получить дополнительное усилие, которое будет раздвигать два выступа, дополнительно повышая тем самым герметичность первого уплотнительного валика.

Ниже предпочтительные варианты осуществления изобретения описаны более подробно со ссылкой на фигуры чертежей, где:

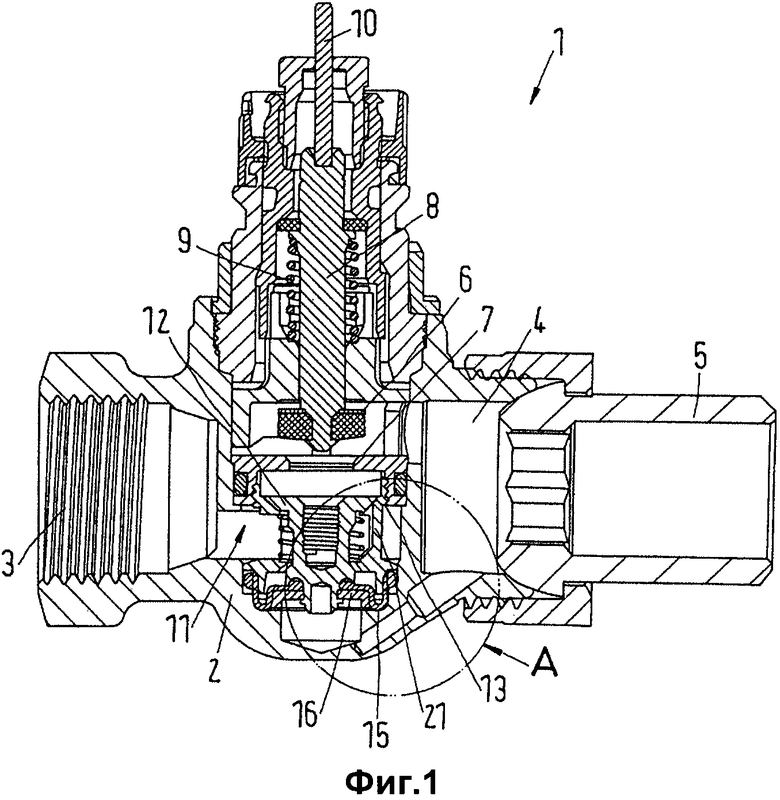

фиг.1 - разрез известного клапанного устройства,

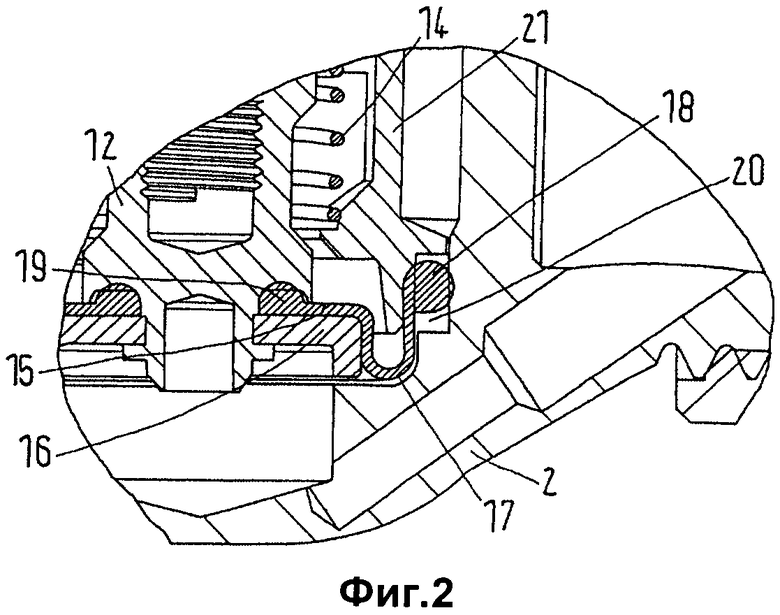

фиг.2 - увеличенная часть А с фиг.1,

фиг.3 - разрез клапанного устройства согласно данному изобретению,

на фиг.4 - увеличенная часть В с фиг.3,

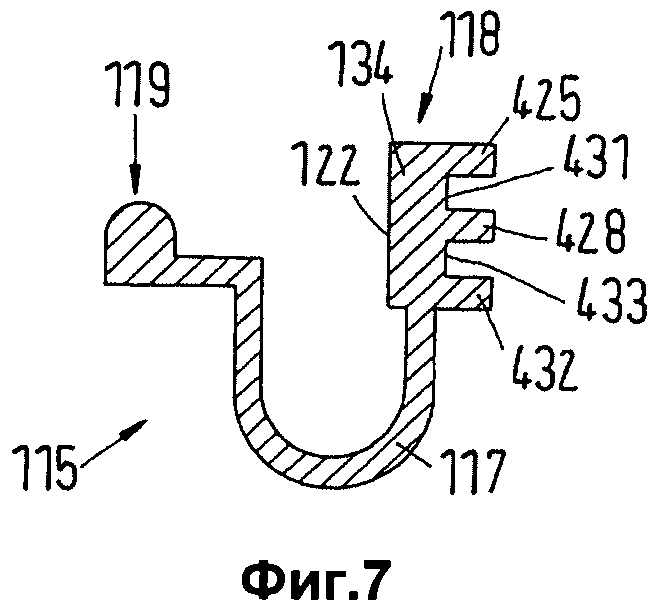

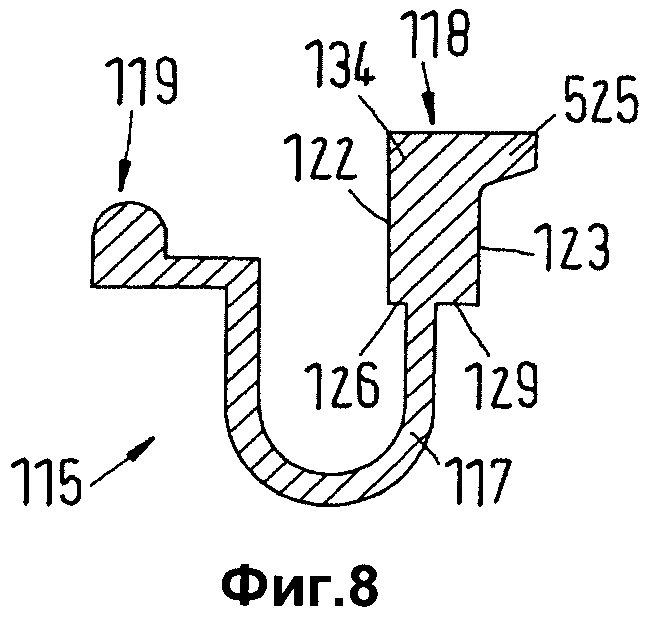

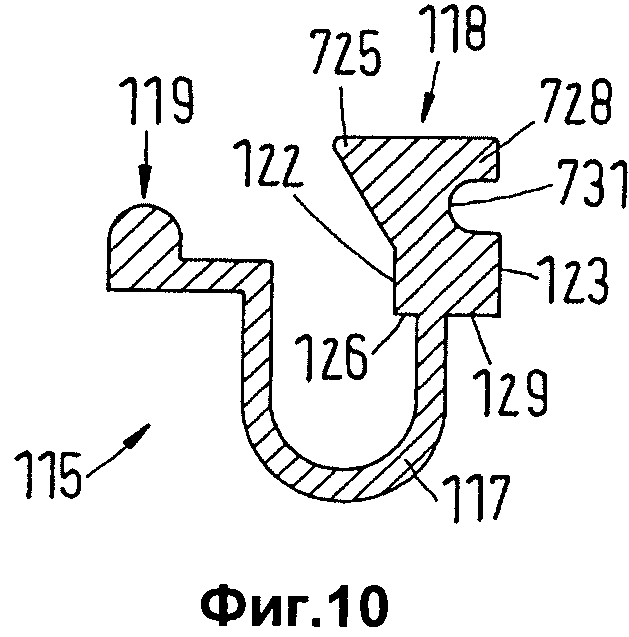

фиг.5-10 - альтернативные варианты осуществления мембраны, используемой с клапанным устройством с фиг.3 и 4.

Итак, на фиг.1-2 показано известное клапанное устройство 1, содержащее корпус 2, а также входную часть 3 и выходную часть 4. Выходная часть 4 соединена с выпускной трубкой 5.

Клапанное устройство содержит также управляющий клапан с управляющим клапанным элементом 6 и седлом 7 управляющего клапана, расположенными между входной частью 3 и выходной частью 4. Управляющий клапанный элемент 6 соединен со штоком 8, который в открытом положении нагружен пружиной 9 управляющего клапана. Шток 8 соединен со стержнем 10, который может быть соединен, например, с термостатическим исполнительным механизмом (не показан). Разумеется, что для приведения в действие штока 8 могут использоваться и любые другие подходящие средства, например предохранительное устройство, колесо или электрический двигатель.

Перемещая управляющий клапанный элемент 6 по направлению к седлу 7 управляющего клапана, можно дросселировать поток от входной части до выходной части. При перемещении седла 6 управляющего клапана в направлении от седла 7 управляющего клапана гидравлическое сопротивление управляющего клапана уменьшается.

Между входной частью 3 и клапаном 6, 7 управления потоком установлен клапан 11 регулировки давления. Клапан 11 регулировки давления содержит регулирующий клапанный элемент 12 и седло 13 регулирующего клапана. На фиг.1 клапан 11 регулировки давления закрыт, поскольку регулирующий клапанный элемент 12 упирается в седло 13 регулирующего клапана.

Регулирующий клапанный элемент 12 нагружен пружиной 14 (см. фиг.2) в направлении открытия, т.е. в данном случае в направлении вверх от седла 13 регулирующего клапана.

Регулирующий клапанный элемент 12 соединен с мембраной 15 посредством фиксирующего элемента 16. Мембрана 15 имеет гибкую часть 17, на которой мембрана 15 может деформироваться при перемещении регулирующего клапанного элемента 12.

Мембрана 15 содержит также два уплотнительных валика 18, 19. В данном случае мембрана 15 выполнена по существу в форме кольца круглого сечения, при этом первый уплотнительный валик 18 расположен на радиально внешнем краю мембраны 15, а второй уплотнительный валик 19 расположен на радиально внутреннем краю мембраны 15.

Первый уплотнительный валик 18 размещен между клапаном 11 регулировки давления и корпусом 2. Как можно видеть на фиг.2, первый уплотнительный валик 18 упруго деформирован между клапаном 12 регулировки давления и корпусом 2, обеспечивая тем самым герметичное уплотнение мембраны. Первый уплотнительный валик 18 размещен здесь в уплотнительной камере 20. Седло 13 регулирующего клапана является частью опорной конструкции 21.

Второй уплотнительный валик 19 прикреплен к регулирующему клапанному элементу 12 фиксирующим элементом 16. Соответственно, при перемещении регулирующего клапанного элемента 12 будет растягиваться радиально внутренняя секция мембраны, упруго деформируя гибкую часть 17 мембраны 15.

Проблемой данной конструкции является то, что при сборке клапанного устройства 1 невозможно достаточно хорошо контролировать положение первого уплотнительного валика 18. Из-за этого первый уплотнительный валик 18 может занять положение на верхнем или нижнем конце уплотнительной камеры 20. Поэтому длина гибкой части 17, предназначенной для гибкого деформирования мембраны, может оказаться длиннее или короче ожидаемой. Это означает, что гибкая часть 17 может быть слишком длинной в закрытом положении регулирующего клапанного элемента 12 или слишком короткой в открытом положении регулирующего клапанного элемента 12. Это, в свою очередь, может привести к нежелательным вибрациям мембраны, в частности при воздействии на мембрану 15 высокого давления, в результате чего может возникать нежелательный шум.

На фиг.3 и 4 изображено клапанное устройство 101 согласно изобретению. Соответствующие детали имеют те же ссылочные обозначения, что и на фиг.1 и 2.

Здесь клапан 111 регулировки давления содержит регулирующий клапанный элемент 112 и седло 113 регулирующего клапана. В этом случае седло 113 регулирующего клапана снова является частью опорной конструкции 121. К регулирующему клапанному элементу 112 фиксирующим элементом 116 прикреплена мембрана 115 нового типа. На фиг.3 и 4 представлен один из частных вариантов осуществления мембраны 115. Альтернативные варианты осуществления мембраны 115 будут представлены на фиг.5-10. Мембрана 115 содержит гибкую часть 117, первый уплотнительный валик 118 и второй уплотнительный валик 119. Первый уплотнительный валик 118 размещен на радиально внешнем краю мембраны 115, выполненной по существу в форме кольца круглого сечения. Первый уплотнительный валик 118 помещен в уплотнительную камеру 120. Уплотнительная камера 120 размещена между опорной конструкцией 121 и корпусом 102.

Первый уплотнительный валик 118 содержит радиально внутреннюю сторону 122 и радиально внешнюю сторону 123. Радиально внутренняя сторона 122 помещена в углубление 124 опорной конструкции 121. В этом варианте осуществления радиально внутренняя сторона 122 на краю, удаленном от гибкой части 117, переходит в выступ 125. На краю со стороны гибкой части 117 радиально внутренняя сторона 122 переходит в уступ 126. Радиально внутренняя сторона 122 предпочтительно больше углубления 124, так что первый уплотнительный валик 118 удерживается в углублении 124 с предварительным напряжением. Соответственно, не обязательно обеспечивать жесткое соединение первого уплотнительного валика 118 на опорной конструкции 121, и уже достаточно, если первый уплотнительный валик 118 находится в непосредственном контакте с опорной конструкцией 121 в области выступа 125 и уступа 126. Опорная конструкция 121 содержит также полку 127; полка 127 выполнена так, что на нее может опираться уступ 126 первого уплотнительного валика. Полка 127 дополнительно обеспечивает, что первый уплотнительный валик 118 имеет после установки точно заданное положение. Как хорошо видно на фиг.2, первый уплотнительный валик 18 не имел прежде точно заданного опорного положения, так что преимущество предлагаемого изобретения здесь уже очевидно.

Первый уплотнительный валик 118, кроме того, содержит радиально внешнюю сторону 123. Радиально внешняя сторона 123 в этом варианте осуществления также переходит во второй выступ 128, снова размещенный на краю первого уплотнительного валика, что удален от гибкой части 117. Радиально внешняя сторона 123 упирается в радиально внешнюю стенку уплотнительной камеры 120, в частности в корпус 102. Здесь максимальная радиальная протяженность первого уплотнительного валика 118 больше радиальной ширины уплотнительной камеры 120. Соответственно, первый уплотнительный валик 118 упирается в радиальные стенки уплотнительной камеры 120 с предварительным напряжением, обеспечивая тем самым герметичное уплотнение.

На краю радиально внешней стороны 123 со стороны гибкой части 117 размещен уступ 129. Уступ 129 опирается на полку 130 корпуса 102. Тем самым опорное положение первого уплотнительного валика 118 точно задано также и относительно корпуса 102.

Между выступами 125, 128 первый уплотнительный валик 118 содержит канавку 131. Канавка 131 обеспечивает раздвигание выступов 125, 128 в случае воздействия сильного давления на мембрану 115, улучшающее уплотнение первого уплотнительного валика 118. Таким образом, первый уплотнительный валик 118 имеет в этом варианте осуществления по существу V-образное поперечное сечение.

На фиг.5-10 представлены альтернативные варианты осуществления мембраны 115, используемой с клапанным устройством 101 согласно изобретению. Для простоты на фиг.5-10 изображена только мембрана 115, что позволяет акцентировать отличия первого уплотнительного валика 118 в разных вариантах осуществления. Соответствующие детали имеют одинаковые ссылочные обозначения.

В то время как на фиг.3 и 4 первый уплотнительный валик 118 имел по существу V-образное поперечное сечение, на фиг.5 изображен первый уплотнительный валик 118, который содержит прямоугольную основную часть 134. Первый уплотнительный валик 118 здесь также содержит два уступа 126, 129 для обеспечения точно заданного опорного положения первого уплотнительного валика в клапанном устройстве 101.

В этом случае радиально внутренняя сторона 122 и радиально внешняя сторона 123 расположены по существу параллельно друг другу. На радиально внешней стороне 123 первого уплотнительного валика 118 размещен выступ 225. В этом случае выступ 225 закруглен и имеет по существу полукруглую форму. Таким образом, первый уплотнительный валик 118 упирается в радиально внешнюю стенку уплотнительной камеры 120 выступом 225. Предпочтительно, чтобы радиальная протяженность первого уплотнительного валика 118 между радиально внутренней стороной 122 и выступом 225 была больше радиальной протяженности уплотнительной камеры 120. За счет этого первый уплотнительный валик 118 будет упруго деформироваться на выступе 225, обеспечивая герметичное уплотнение мембраны 115.

На фиг.6 представлен третий вариант осуществления мембраны 115. В этом случае первый уплотнительный валик 118 также содержит по существу прямоугольную основную часть 134 и два уступа 126, 129.

Как и в случае второго варианта осуществления, первый уплотнительный валик 118 содержит выступ 325, расположенный на радиально внешней стороне 123 первого уплотнительного валика 118. Выступ 325 имеет сужающееся поперечное сечение, чем обеспечено, что поверхность первого уплотнительного валика 118 в непосредственном контакте с корпусом 102 будет даже меньше, чем во втором варианте осуществления.

На фиг.7 представлен четвертый вариант осуществления мембраны 115. Первый уплотнительный валик 118 здесь также содержит по существу прямоугольную основную часть 134. Как и во втором и третьем вариантах осуществления, радиально внутренняя сторона 122 является по существу плоской. Однако, в отличие от предыдущих вариантов осуществления, на радиально внешней стороне 123 первого уплотнительного валика 118 расположены три выступа 425, 428, 432. Между выступами 425, 428 расположена первая канавка 431. Между выступами 428, 432 находится вторая канавка 433. Обе канавки 431, 433 в этом случае имеют по существу прямоугольное поперечное сечение.

Все три выступа 425, 428, 432 здесь также имеют по существу прямоугольное поперечное сечение. Таким образом, поверхность первого уплотнительного валика 118 в контакте с корпусом 122 будет относительно большой, однако по-прежнему меньше поверхности в контакте с клапаном регулировки давления.

На фиг.8 представлен пятый вариант осуществления мембраны 115. Первый уплотнительный валик 118 здесь также содержит по существу прямоугольную основную часть 134. На радиально внешней стороне 123 первого уплотнительного валика 118 размещен один выступ 525. Выступ 552 имеет по существу прямоугольное поперечное сечение. В этом варианте осуществления обеспечено, что по меньшей мере некоторая выступающая поверхность первого уплотнительного валика 118 находится в контакте с корпусом 102, однако эта поверхность по-прежнему меньше, чем в четвертом варианте осуществления.

На фиг.9 представлен шестой вариант осуществления мембраны 115 согласно изобретению. Здесь, подобно третьему варианту осуществления, первый уплотнительный валик 118 содержит сужающийся выступ 628, расположенный на радиально внешней стороне 123 первого уплотнительного валика 118. Дополнительно на радиально внутренней стороне 122 расположен другой сужающийся выступ 625. Выступы 625, 628 предпочтительно расположены напротив друг друга в радиальном направлении. Это позволяет увеличить радиальную протяженность первого уплотнительного валика 118. Таким образом, первый уплотнительный валик можно разместить в уплотнительной камере 120 с большим предварительным напряжением в радиальном направлении.

На фиг.10 представлен седьмой вариант осуществления мембраны 115 для использования в клапанном устройстве 101 согласно изобретению. Здесь первый уплотнительный валик 118 содержит на радиально внутренней стороне 122 выступ 725 с сужающимся поперечным сечением. Выступ 725 в этом случае переходит непосредственно в край первого уплотнительного валика 118, удаленный от гибкой части 117. На радиально внешней стороне 123 размещается другой выступ 728, а также канавка 731. Канавка 731 здесь имеет закругленное поперечное сечение, тогда как выступ 728 имеет по существу прямоугольное поперечное сечение.

Изобретение относится к клапанному устройству для управления потоком греющей или охлаждающей текучей среды. Заявленная группа изобретений включает клапанное устройство и мембрану для клапанов регулировки давления. При этом вышеуказанное клапанное устройство (101) для управления потоком греющей или охлаждающей текучей среды содержит: корпус (102), имеющий входную часть (3) и выходную часть (4), клапан (111) регулировки давления, расположенный между указанными входной частью (3) и выходной частью (4) и имеющий регулирующий клапанный элемент (112); указанный регулирующий клапанный элемент (112) соединен с мембраной (115); указанная мембрана (115) содержит по меньшей мере один уплотнительный валик (118, 119), при этом первый уплотнительный валик (118) содержит по меньшей мере два уступа (126, 129), клапан (111) регулировки давления содержит углубление (124) для размещения радиально внутренней стороны (122) первого уплотнительного валика (118), причем радиально внутренняя сторона (122) первого уплотнительного валика (118) больше, чем углубление (124), так что уплотнительный валик (118) удерживается в углублении (124) с предварительным напряжением. Вышеуказанная мембрана для клапанов регулировки давления содержит по меньшей мере один уплотнительный валик (118, 119), причем первый уплотнительный валик (118) содержит по меньшей мере два уступа (126, 129) и по меньшей мере одну канавку (131, 431, 433, 731), отличающаяся тем, что по меньшей мере одна канавка (431, 433, 731) выполнена на радиально внешней стороне (123) первого уплотнительного валика (118). Технический результат заключается в создании клапанного устройства с мембраной, которая занимает точно заданное положение относительно регулирующего клапанного элемента и имеет меньший риск возникновения нежелательной вибрации или шума. 2 н. и 11 з.п. ф-лы, 10 ил.

1. Клапанное устройство (101) для управления потоком греющей или охлаждающей текучей среды; указанное клапанное устройство (101) содержит: корпус (102), имеющий входную часть (3) и выходную часть (4), клапан (111) регулировки давления, расположенный между указанными входной частью (3) и выходной частью (4) и имеющий регулирующий клапанный элемент (112); указанный регулирующий клапанный элемент (112) соединен с мембраной (115); указанная мембрана (115) содержит по меньшей мере один уплотнительный валик (118, 119), отличающееся тем, что первый уплотнительный валик (118) содержит по меньшей мере два уступа (126, 129); клапан (111) регулировки давления содержит углубление (124) для размещения радиально внутренней стороны (122) первого уплотнительного валика (118), причем радиально внутренняя сторона (122) первого уплотнительного валика (118) больше, чем углубление (124), так что уплотнительный валик (118) удерживается в углублении (124) с предварительным напряжением.

2. Клапанное устройство по п. 1, отличающееся тем, что мембрана (115) имеет по существу форму кольца круглого сечения и первый уплотнительный валик (118) размещен на радиально внешнем крае мембраны (115).

3. Клапанное устройство по любому из пп. 1-2, отличающееся тем, что корпус (102) содержит по меньшей мере одну полку (130), по существу отвечающую по форме по меньшей мере одному уступу (129) первого уплотнительного валика (118).

4. Клапанное устройство по любому из пп. 1-2, отличающееся тем, что клапан (111) регулировки давления содержит по меньшей мере одну полку (127), по существу отвечающую по форме по меньшей мере одному уступу (126) первого уплотнительного валика (118).

5. Клапанное устройство по любому из пп. 1-2, отличающееся тем, что мембрана (115) содержит по меньшей мере два уплотнительных валика (118, 119) и по меньшей мере одну гибкую часть (117), расположенную между указанными по меньшей мере двумя уплотнительными валиками (118, 119).

6. Клапанное устройство по любому из пп. 1-2, отличающееся тем, что первый уплотнительный валик (118) содержит по меньшей мере одну канавку (131, 431, 433, 731).

7. Клапанное устройство по любому из пп. 1-2, отличающееся тем, что первый уплотнительный валик (118) содержит по меньшей мере один выступ (125, 128, 225, 325, 425, 428, 432, 525, 625, 628, 725, 728).

8. Клапанное устройство по п. 7, отличающееся тем, что по меньшей мере один выступ (425, 428, 432, 525, 728) имеет по существу прямоугольное поперечное сечение.

9. Клапанное устройство по п. 7, отличающееся тем, что по меньшей мере один выступ (125, 128, 325, 625, 628, 725) имеет сужающееся поперечное сечение.

10. Клапанное устройство по любому из пп. 1-2, 8-9, отличающееся тем, что первый уплотнительный валик имеет по существу прямоугольную основную часть (134).

11. Клапанное устройство по п. 6, отличающееся тем, что по меньшей мере одна канавка (431, 433, 731) выполнена на радиально внешней стороне (123) первого уплотнительного валика (118).

12. Клапанное устройство по п. 6, отличающееся тем, что по меньшей мере одна канавка (131) выполнена на краю первого уплотнительного валика (118), удаленном от гибкой части (117).

13. Мембрана для клапанов регулировки давления, содержащая по меньшей мере один уплотнительный валик (118, 119), причем первый уплотнительный валик (118) содержит по меньшей мере два уступа (126, 129) и по меньшей мере одну канавку (131, 431, 433, 731), отличающаяся тем, что по меньшей мере одна канавка (431, 433, 731) выполнена на радиально внешней стороне (123) первого уплотнительного валика (118).

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2482160C1 |

| US 5031875 A1 16.07.1991 | |||

| RU 2004139276 A 20.01.2006. | |||

Авторы

Даты

2015-12-10—Публикация

2014-06-19—Подача