Изобретение касается резцедержателя для машины для обработки грунта, в частности, для дорожной фрезерной машины, включающего в себя опорный элемент, к которому опосредствовано или непосредственно со стороны вставной выступающей части примыкает вставная выступающая часть, при этом вставная выступающая часть имеет по меньшей мере одну выпуклую контактную поверхность и одну прижимную поверхность.

Такой резцедержатель известен из EP 0 771 911 A1. При этом резцедержатель имеет вставную выступающую часть с наружной геометрией в форме усеченного конуса. Резцедержатель может вставляться вставной выступающей частью в базовую часть, которая закреплена на поверхности трубы фрезерного барабана. Для фиксации резцедержателя применяется зажимной винт, который воздействует на вставную выступающую часть. С помощью зажимного винта вставная выступающая часть зажимается в гнездовом отверстии резцедержателя. Во время выполнения работ высокие усилия обработки через резцедержатель отводятся в базовую часть. Круглое поперечное сечение хвостовика вставной выступающей частью препятствует при этом тому, чтобы усилия передавались в окружном направлении.

Впрочем, в удерживаемый в резцедержателе обрабатывающий инструмент направляются сильные переменные нагрузки и передаются в базовую часть. Эти переменные нагрузки нагружают сопряженные поверхности между резцедержателем и базовой частью. В частности, при фрезеровании очень твердых дорожных покрытий, таких как, например, бетонные поверхности, возможна раздача или, соответственно, выбивание посадочных поверхностей между резцедержателем и базовой частью. Тогда надежное удерживание резцедержателя в базовой части больше не гарантировано. В частности, тогда также необходима замена базовой части, что связано с высокими затратами деталей и трудоемкостью монтажа.

Поэтому применяются резцедержатели, которые даже в случае износа обеспечивают возможность некоторой осадки резцедержателя в базовой части, чтобы таким образом получить высокие ресурсы стойкости.

Такого рода резцедержатель показан в DE 43 22 401 A1. При этом пятигранная вставная выступающая часть вставляется в соответственно выполненное вставное гнездо базовой части.

Опирается резцедержатель опорной поверхностью своего опорного элемента на ответную поверхность базовой части, чтобы при этом можно было отводить наибольшую часть нагрузок. С помощью пятигранного поперечного сечения вставной выступающей части, возникающие во время процесса обработки поперечные усилия, через вставную выступающую часть направляются в базовую часть. Но при этом, кроме желательных растягивающих напряжений и неизбежных изгибных напряжений, возникают также и торсионные напряжения во вставной выступающей части. Таким образом, при этом возникает состояние многоосного напряжения.

Задачей изобретения является создать резцедержатель вышеупомянутого рода, с помощью которого усилия обработки во время обрабатывающих работ могут отводиться в базовую часть оптимальным образом в отношении напряжений.

Эта задача решается за счет того, что вставная выступающая часть имеет две выпуклые контактные поверхности, которые расположены на расстоянии друг от друга. Применение двух выпуклых контактных поверхностей создает две контактные области, которое обеспечивают надежное опирание. Кроме того, эти две контактные поверхности обеспечивают возможность осуществления статически определимой системы крепления.

Даже когда происходит износ поверхности, эти две контактные поверхности могут оседать на соответствующих ответных поверхностях базовой части, так что резцедержатель может подтягиваться. Кроме того, тогда возможна также замена изношенного резцедержателя в сохраняющейся базовой части.

По одному из предпочтительных вариантов осуществления изобретения может быть предусмотрено, чтобы контактные поверхности были удалены на расстояние друг от друга посредством выемки вставной выступающей части. Эта выемка может изготавливаться технологически просто, так что резцедержатель может изготавливаться с небольшими усилиями.

Предпочтительным образом контактные поверхности имеют одинаковый радиус кривизны или одинаковую геометрию кривизны, при этом становится возможной простая геометрия ответных поверхностей базовой части, в которую вставляется вставная выступающая часть.

Особенно предпочтительно эти две контактные поверхности расположены симметрично относительно центральной продольной оси вставной выступающей части, так что становится возможным симметричное отведение усилий.

Особенно предпочтительно эти контактные поверхности лежат при этом на одной и той же части окружности. Кроме того, может быть предусмотрено, чтобы контактные поверхности имели один и тот же центр кривизны, так что изготовление дополнительно упрощается. Например, контактные поверхности могут обтачиваться или обрабатываться иным образом за одно крепление.

Оказалось, что радиус кривизны контактных поверхностей должен находиться в диапазоне от 16 мм до 32 мм. При меньших радиусах кривизны следует опасаться слишком высокого износа поверхности при больших напряжениях. Когда радиус кривизны выбирается слишком большим, то надежное притягивание вставной выступающей части к прижимной поверхности может становиться проблематичным. В частности, предпочтительно, если этот радиус представляет собой постоянный радиус по длине контактных поверхностей, так чтобы получалась геометрия контактных поверхностей в форме части цилиндра. Эта мера позволяет получить простую конфигурацию вставного гнезда базовой части, в которое вставлена вставная выступающая часть.

Оказалось, что для требуемых случаев применения в машинах для обработки грунта протяженность контактных поверхностей в направлении вставной выступающей части должна находиться в диапазоне от 20 мм до 50 мм. Тогда усилия крепления передаются оптимальным образом в отношении контактных напряжений от резцедержателя на базовую часть. Протяженность контактных поверхностей в окружном направлении должна тогда соответственно находиться в диапазоне от 30° до 80°.

Предлагаемый изобретением резцедержатель может быть таким, чтобы контактные поверхности через выпуклую переходную область переходили в выемку, по меньшей мере отдельными областями выполненную вогнуто. Благодаря этому получается оптимальное в отношении крепления поперечное сечение вставной выступающей части.

Резцедержатель в соответствии с изобретением может отличаться тем, что контактные поверхности по меньшей мере отдельными областями расположены в области, обращенной к направлению подачи инструмента передней стороны вставной выступающей части, а прижимная поверхность в области задней стороны вставной выступающей части.

Чтобы получить симметричное распределение усилий, может быть предусмотрено, чтобы контактные поверхности были расположены симметрично относительно проходящей в направлении центральной продольной оси вставной выступающей части центральной поперечной плоскости вставной выступающей части, и/и чтобы прижимная поверхность была расположена симметрично относительно этой центральной поперечной плоскости. С помощью симметричного расположения контактных поверхностей и прижимной поверхности, а также разделения контактной поверхности на пару находящихся на расстоянии отдельных поверхностей усилие реакции на прижимное усилие, которое направляется через прижимную поверхность, разделяется на пару усилий, при этом векторы этой пары усилий реакции образуют с вектором прижимного усилия систему, в которой эти векторы сходятся в форме звезды с вставной выступающей частью в центре.

Чтобы можно было оказывать достаточное усилие втягивания через прижимную поверхность на вставную выступающую часть, может быть предусмотрено, чтобы прижимная поверхность была расположена на расстоянии по меньшей мере 20 мм (величина A расстояния) от области соединения вставной выступающей части с опорным элементом. Для этого возможно также, чтобы контактные поверхности были расположены на расстоянии по меньшей мере 15 мм (величина B расстояния) от области соединения вставной выступающей части с опорным элементом.

В рамках изобретения может быть также предусмотрено, чтобы центр тяжести по меньшей мере одной из контактных поверхностей в направлении центральной продольной оси вставной выступающей части был расположен на расстоянии не более 20 мм (величина C расстояния) от центра тяжести прижимной поверхности. Тогда могут создаваться достаточно высокие усилия крепления. При этом создается отношение усилий, которое обеспечивает возможность чистого «скольжения» между вставной выступающей частью и базовой частью, причем также радиальные составляющие усилия крепления воспринимаются посредством контактных поверхностей.

Если предусмотрено, что контактные поверхности образуются несущими участками, которые являются выпуклыми по сравнению с собственно вставной выступающей частью, то, во-первых, создается заданная контактная геометрия в переходной области к базовой части. Во-вторых, контактные поверхности могут срабатываться по несущим участкам, но при этом заданная контактная геометрия сохраняется. Кроме того, благодаря этому упрощается также изготовление.

Для создания достаточно высокого усилия втягивания в направлении центральной продольной оси вставной выступающей части и одновременно действующего перпендикулярно к центральной продольной оси усилия крепления в соответствии с изобретением предусмотрено, что нормаль к прижимной поверхности находится под углом от 30° до 70° к центральной продольной оси вставной выступающей части.

Ниже изобретение поясняется подробнее на одном из примеров осуществления, изображенном на чертежах. Показано:

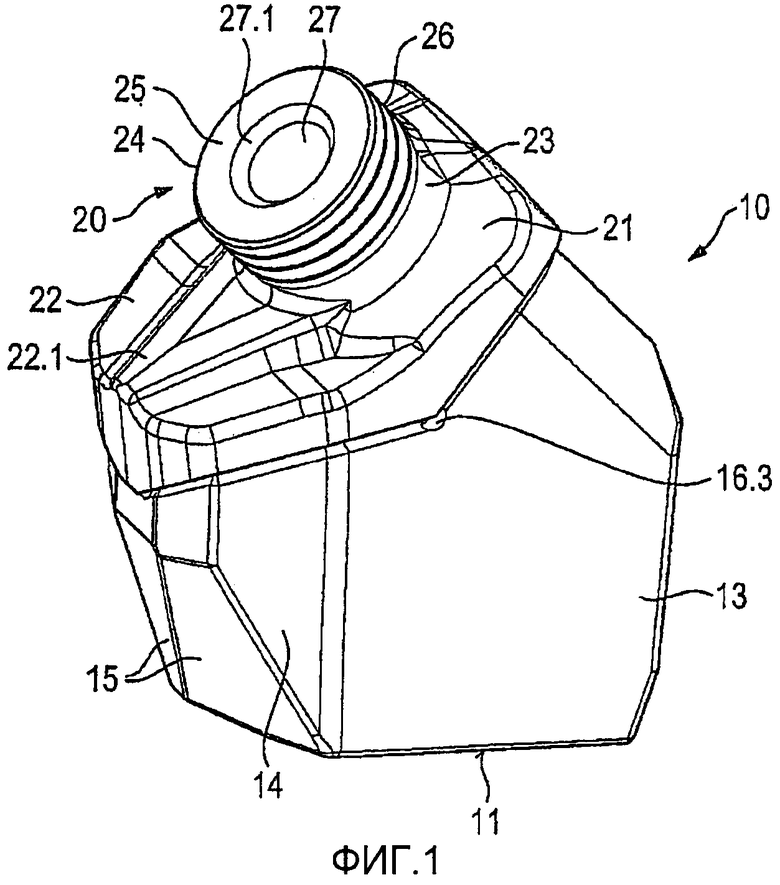

фиг.1 - комбинация базовой части и резцедержателя на виде сбоку в перспективе;

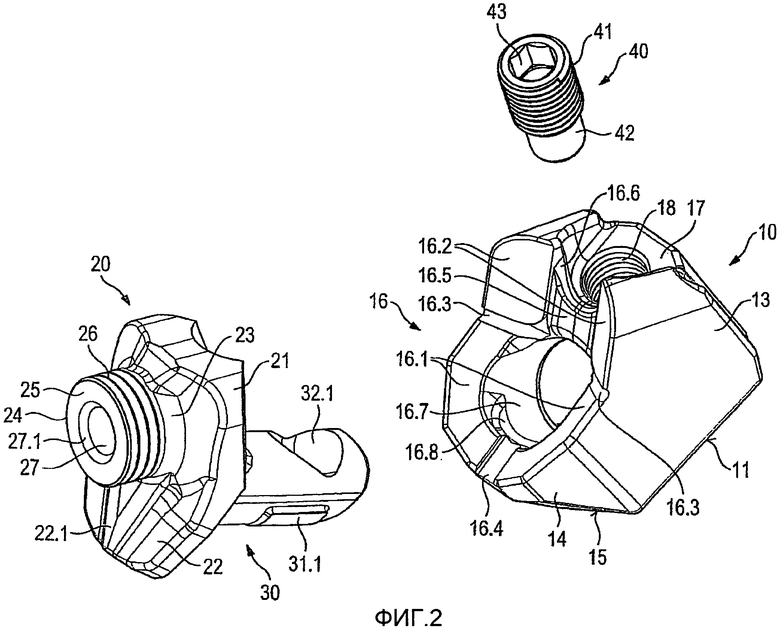

фиг.2 - изображение в соответствии с фиг.1 на покомпонентном виде;

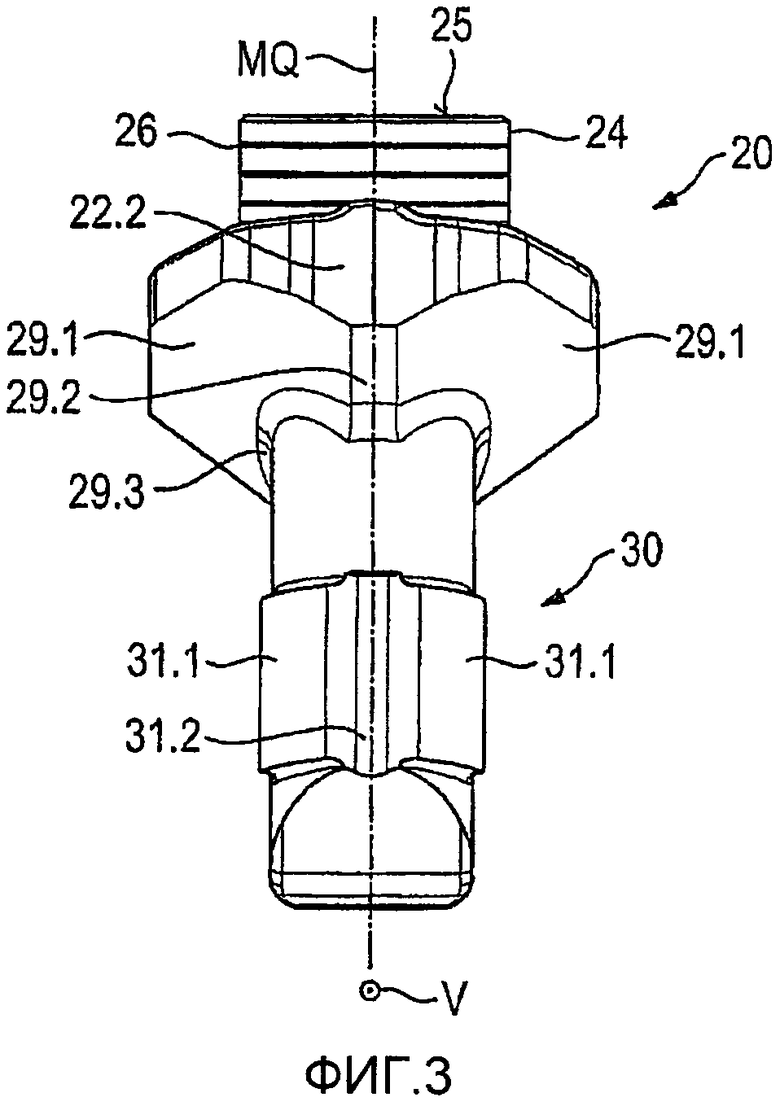

фиг.3 - резцедержатель в соответствии с фиг.1 и 2 на виде спереди;

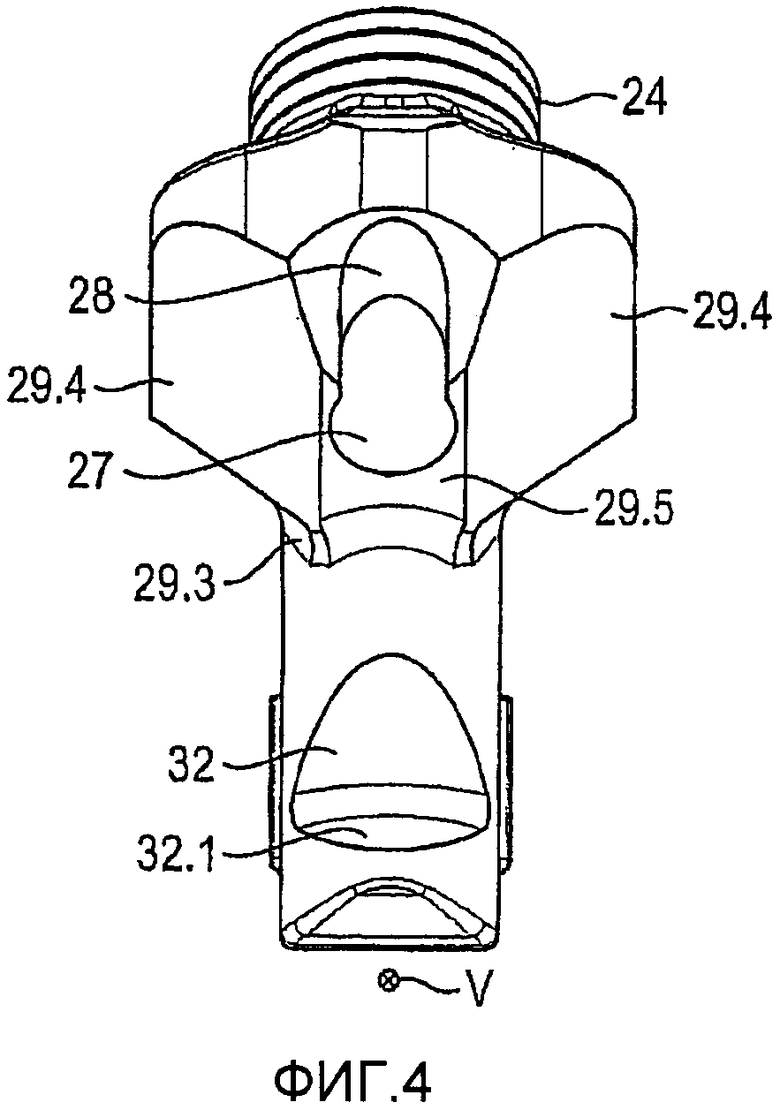

фиг.4 - резцедержатель в соответствии с фиг.1-3 на виде сзади;

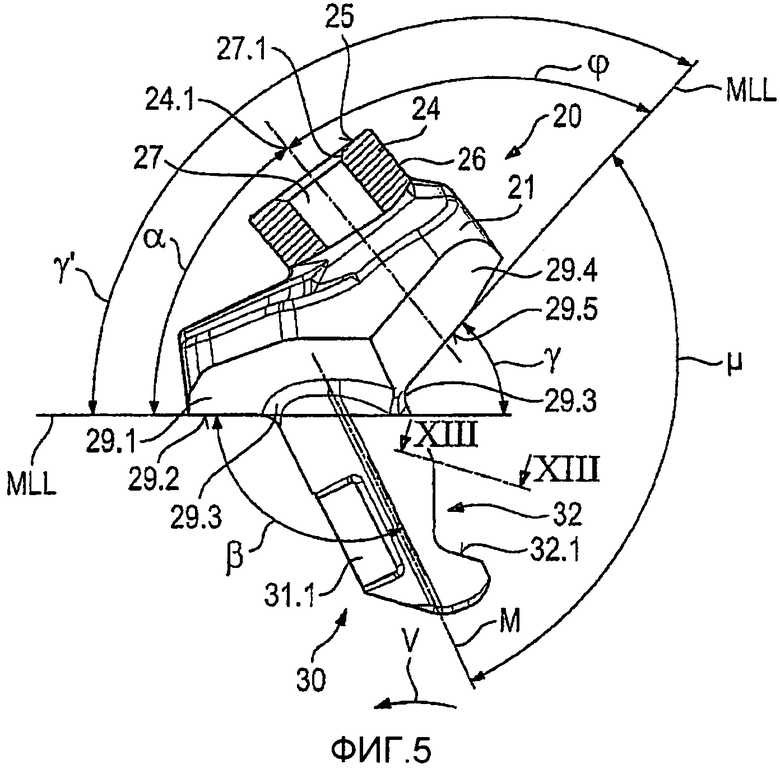

фиг.5 - резцедержатель в соответствии с фиг.1-4 на виде сбоку слева;

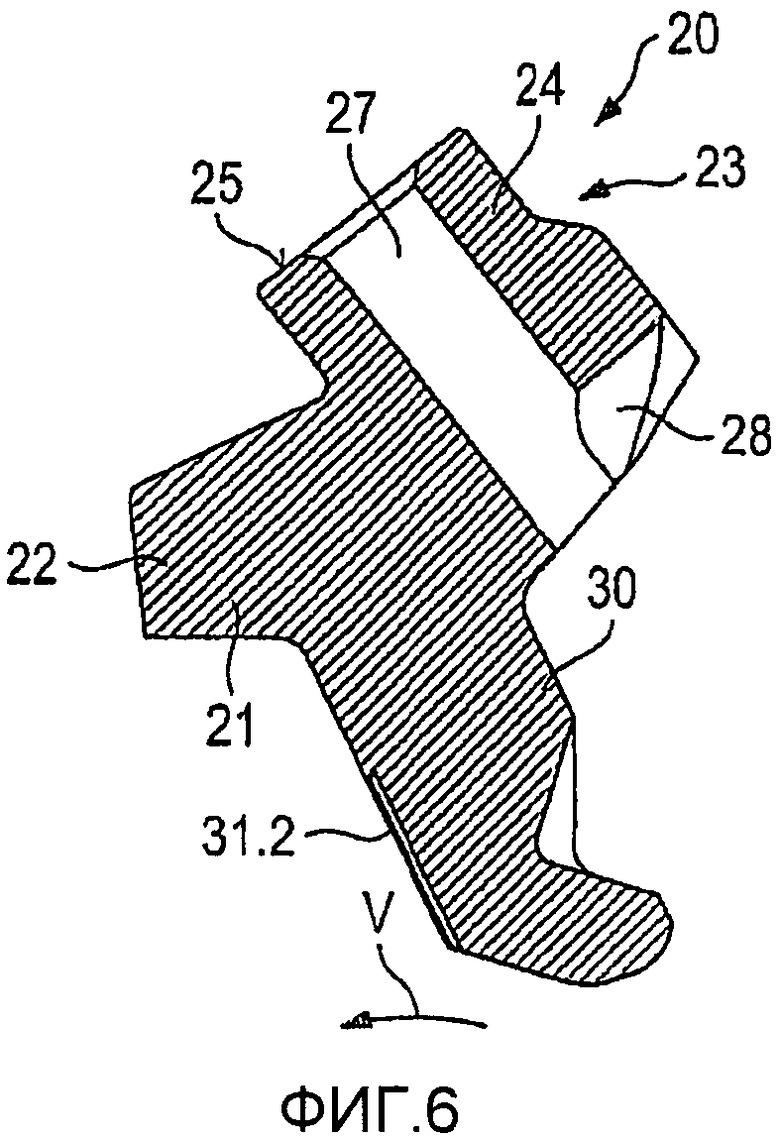

фиг.6 - изображение в соответствии с фиг.5 в вертикальном сечении по центральной поперечной плоскости резцедержателя;

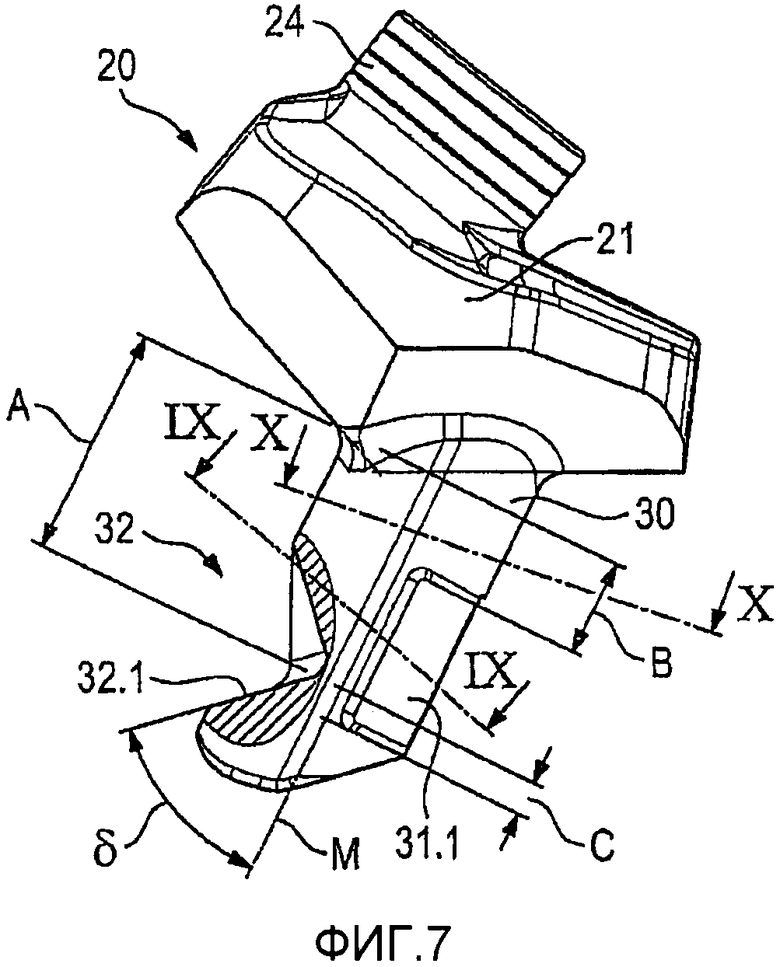

фиг.7 - резцедержатель в соответствии с фиг.1-6 на виде сбоку справа и частично в сечении;

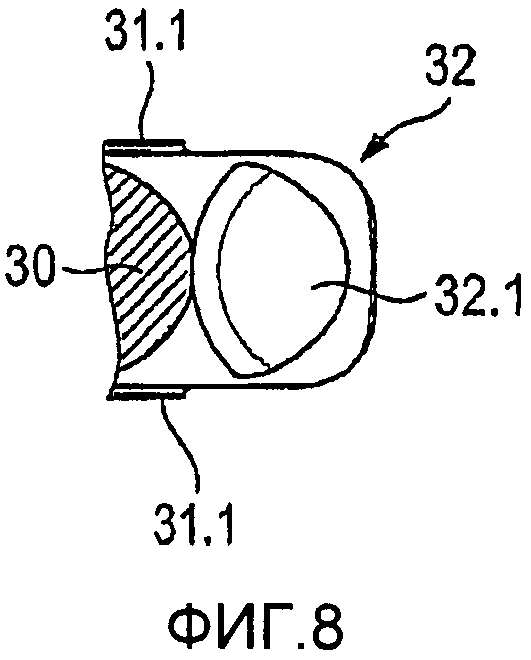

фиг.8 - сечение, отмеченное на фиг.5 линией VIII-VIII;

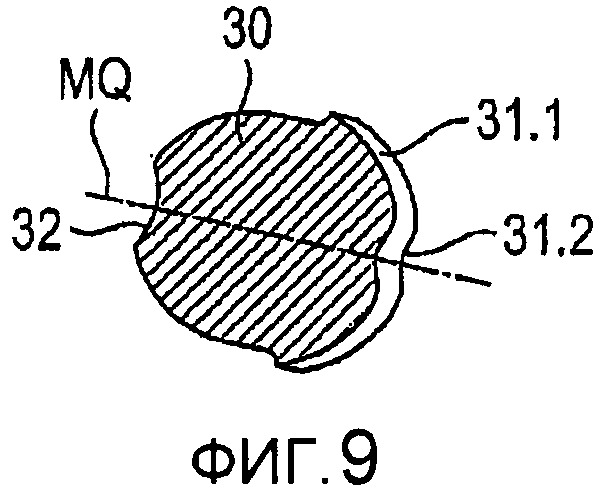

фиг.9 - сечение, отмеченное на фиг.7 линией IX-IX;

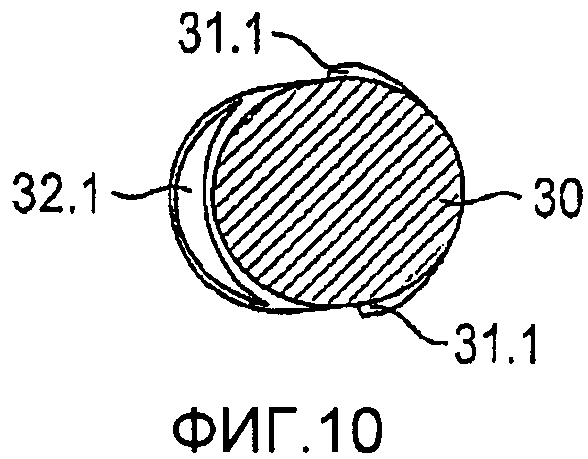

фиг.10 - сечение, отмеченное на фиг.7 линией X-X;

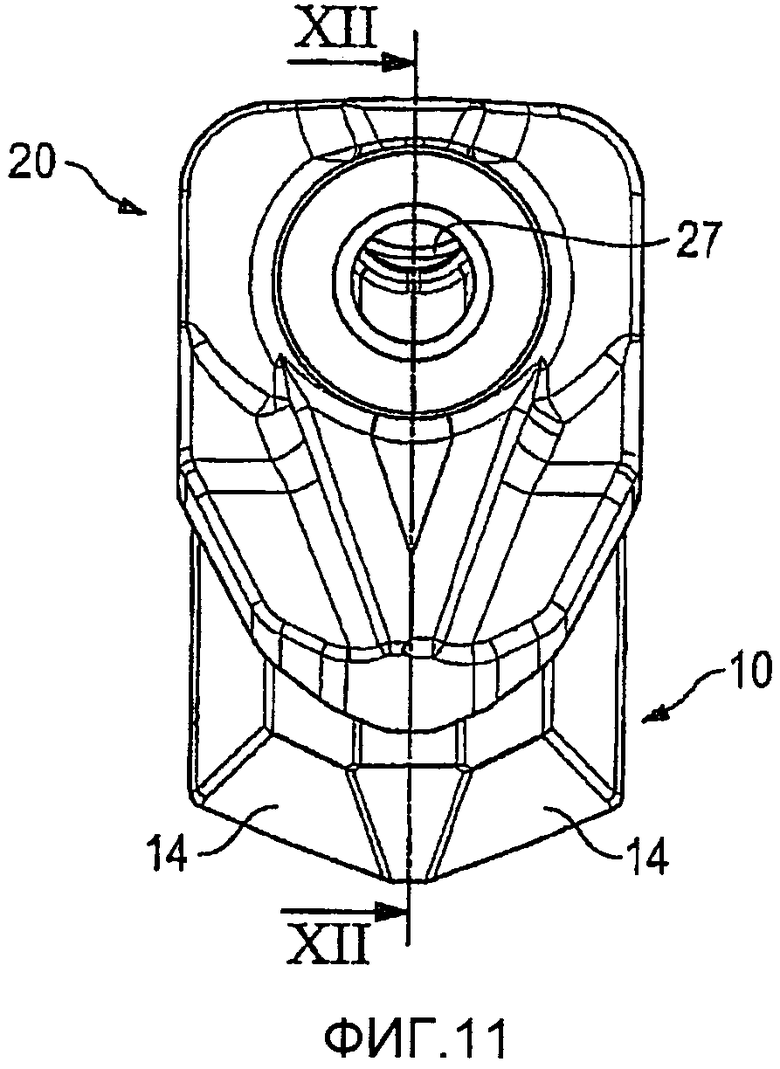

фиг.11 - комбинация инструмента в соответствии с фиг.1 на виде сверху;

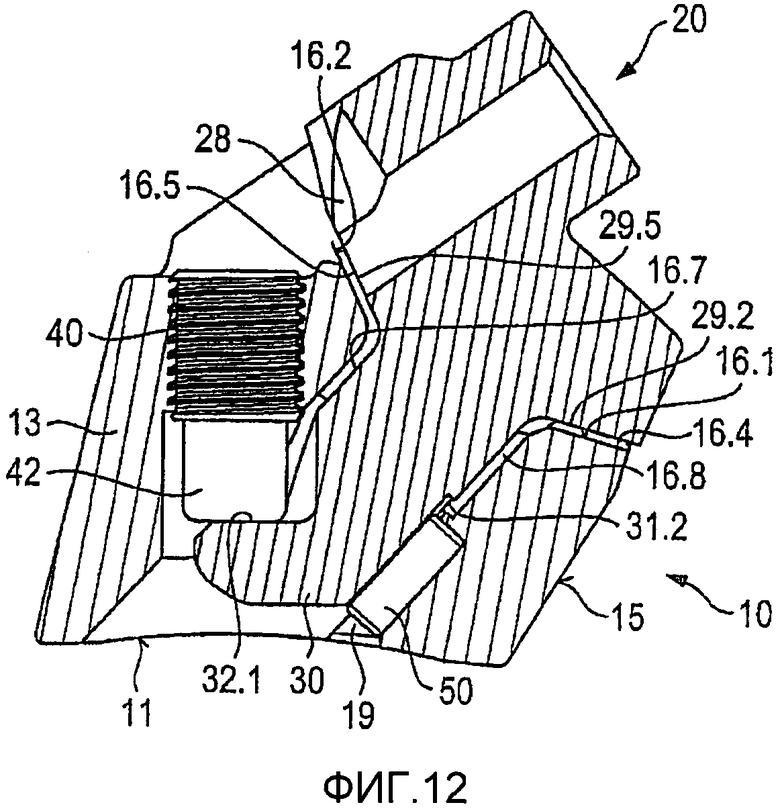

фиг.12 - сечение, отмеченное на фиг.11 линией XII-XII;

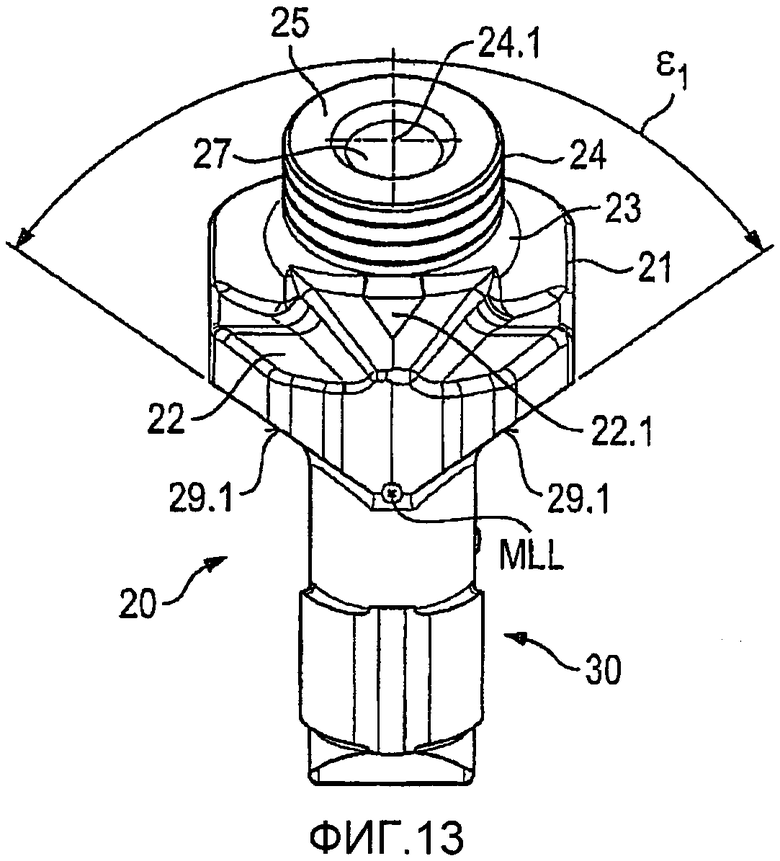

фиг.13 - резцедержатель в соответствии с фиг.5 на виде спереди;

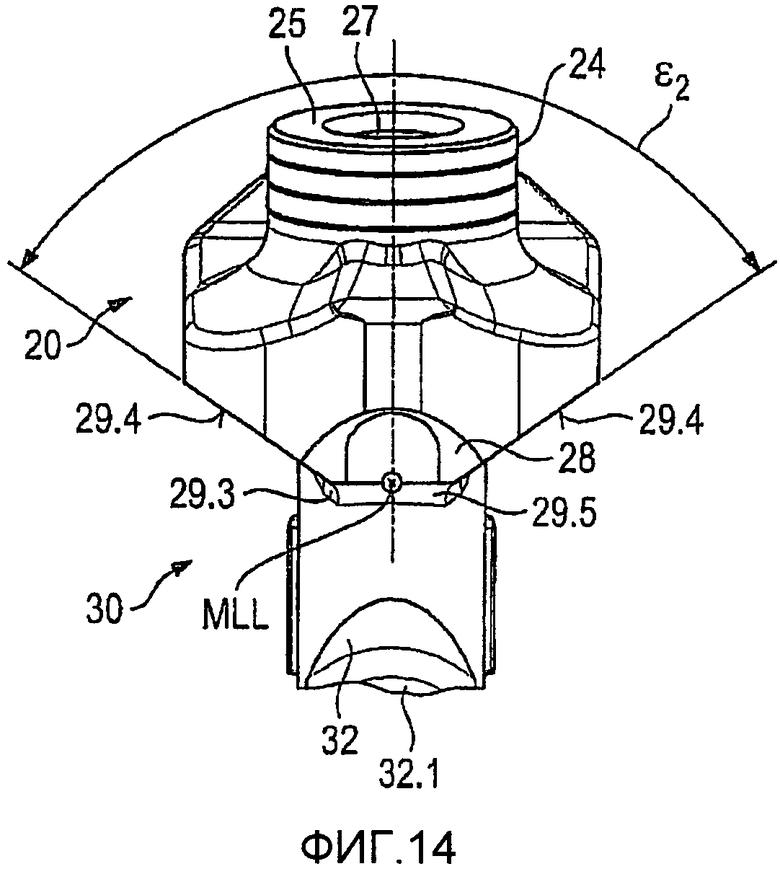

фиг.14 - резцедержатель на виде сзади; и

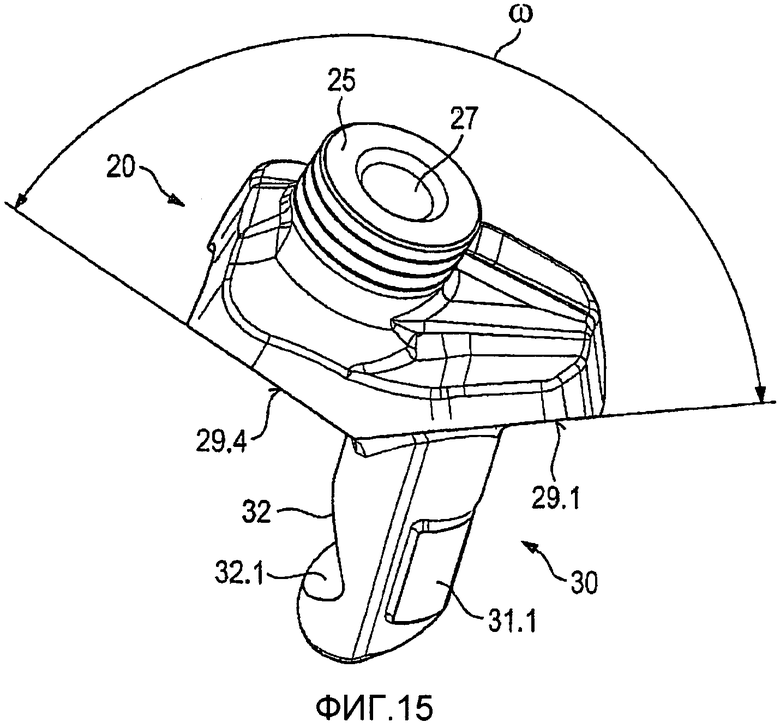

фиг.15 - резцедержатель на повернутом виде сбоку.

На фиг.1 показана комбинация инструмента, состоящая из базовой части 10 и резцедержателя 20. При этом резцедержатель 20 соединен с базовой частью 10 с возможностью замены. Базовая часть 10 имеет массивную основную часть 13, которая имеет нижнюю сторону 11 соединения. Эта сторона 11 соединения вогнуто искривлена, при этом кривизна выбрана соответственно наружному диаметру трубы фрезерного барабана. При этом базовая часть 10 своей стороной 11 соединения может приставляться к наружной стороне трубы фрезерного барабана и привариваться к ней. Основная часть 13 имеет спереди выступ, который сбоку ограничен скошенными поверхностями 14, а спереди наклонными поверхностями 15. Наклонные поверхности 15 расположены под углом друг к другу, а скошенные поверхности 15 под углом примыкают к наклонным поверхностям 15. При этом спереди получается геометрия базовой части 10 в форме стрелы, которая приводит к лучшему действию базовой части 10 при удалении породы.

Как поясняет фиг.2, в базовой части 10 выполнено гнездо 16 для резцедержателя со вставным гнездом 16.7. При этом вставное гнездо 16.7 проходит через основную часть 13 полностью и входит, таким образом, в сторону 11 соединения. В базовой части 10 выполнено резьбовое гнездо 18, которое впадает во вставное гнездо 16.7 (см. фиг.12). Гнездо 16 для резцедержателя имеет первые опорные поверхности 16.1 и вторые опорные поверхности 16.2. Первые опорные поверхности 16.1 образуют первую пару опорных поверхностей, а вторые опорные поверхности 16.2 образуют вторую пару опорных поверхностей. При этом в каждой паре опорных поверхностей опорные поверхности 16.1, 16.2 расположены соответственно под углом друг к другу. Кроме того, также опорные поверхности 16.1 соответственно расположены под углом к опорным поверхностям 16.2, так что получается тупоугольное гнездо для резцедержателя. В переходной области между отдельными опорными поверхностями 16.1 и 16.2 предусмотрены в каждом случае пространства 16.3, 16.4, 16.5 для осадки в виде выемок. В области пространства 16.5 для осадки предусмотрено, кроме того, углубление 16.6, которое создает переход от гнезда 16 для резцедержателя к резьбовому гнезду 18.

Как можно также видеть на фиг.2, вокруг входа в резьбовое гнездо 1 выполнена поверхность 17, которая сбоку ограничивается скошенными поверхностями, при этом скошенные поверхности, расходясь, открываются в направлении задней стороны базовой части 10. Таким образом создается возможность легкой чистки поверхности 17 и вместе с тем гнезда 43 для инструмента зажимного винта 40. Зажимной винт 40 имеет резьбовой участок 41, которым он может ввертываться в резьбовое гнездо 18. Кроме того, зажимной винт 40 выполнен с прижимной выступающей частью 42 в виде цапфы конической усеченной формы, которая выполнена цельно с резьбовым участком 41.

Как показано, кроме того, на фиг.2, с базовой частью 10 может соединяться резцедержатель 20. Резцедержатель 20 имеет опорный элемент 21, который спереди оснащен фартуком 22. У фартука 22 имеется цельно выполненное с ним ребро 22.1, которое, отходя от фартука 22, поднимается вверх. К опорному элементу также цельно присоединена выступающая часть 23, которая заканчивается цилиндрическим участком 24. Цилиндрический участок 24 снабжен отметками износа, которые в настоящем случае выполнены в виде кольцевых пазов 26. Цилиндрический участок 24 заканчивается опорной поверхностью 25, которая концентрически охватывает входное отверстие гнезда 27 для резцедержателя. Гнездо 27 для резцедержателя переходит через фасочный направляющий участок 2.1 в опорную поверхность 25.

Как показано на фиг.4, гнездо 27 для резцедержателя выполнено в виде проходного отверстия. Опорный элемент 21 снабжен задним углублением, которое служит промывным каналом 28. Промывной канал 28 открывает при этом гнездо 27 для резцедержателя в области его выхода отверстия радиально наружу. Таким образом, попадающие во время применения инструмента в гнездо 27 для резцедержателя частицы вскрышного грунта могут выводиться радиально наружу через промывной канал 28.

На фиг.3 можно видеть, что опорный элемент 21 в области фартука 22 имеет первые срезанные поверхности 29.1. Эти срезанные поверхности 29.1 находятся под тупым углом ε1 друг к другу (см. фиг.13) и через переходный участок 29.2 соединены друг с другом. При этом угол ε1 между первыми срезанными поверхностями 29.1 соответствует углу между первыми опорными поверхностями 16.1 базовой части 10.

На фиг.4 можно видеть, что опорный элемент 21 сзади имеет направленные вниз вторые срезанные поверхности 29.4. Вторые срезанные поверхности 29.4 находятся под углом ε2 друг к другу (см. фиг.14), причем здесь также угол ε2 между вторыми срезанными поверхностями 29.4 соответствует углу между вторыми опорными поверхностями 16.2 базовой части 10. В то время как первые срезанные поверхности 20.1 посредством переходного участка 29.2 переходят друг в друга, переходная область между вторыми срезанными поверхностями 29.4 выполнена посредством промывочного канала 28 и переходного участка 29.5.

Срезанные поверхности 20.1 и 29.4 образуют в каждом случае пару срезанных поверхностей в виде призмы. Причем эти призмы имеют центральную продольную ось MLL, которая проходит в плоскости биссектрисы между двумя первыми срезанными поверхностями 29.1 или, соответственно, вторыми срезанными поверхностями 29.4. на фиг.13 и 14 эти плоскости биссектрисы обозначены WE. Центральная продольная ось указана там MLL, причем эта центральная продольная ось MLL в принципе может располагаться в произвольном положении внутри плоскости биссектрисы.

На фиг.3 и 4 показано в связи с фиг.13 и 14, что первые срезанные поверхности 29.1, а также вторые срезанные поверхности 29.4, начиная от стороны вставной выступающей части, расходятся в направлении стороны обработки. В настоящем примере при этом соответственно перпендикуляры к срезанным поверхностям 29.1, 29.4 от стороны вставной выступающей части сходятся в направлении стороны обработки. Перпендикуляры к поверхностям сходятся при этом в области точки внедрения инструмента, в которой усилия обработки, направляются в систему инструмента.

Применение двух пар срезанных поверхностей, включающих в себя в каждом случае первые и вторые срезанные поверхности 29.1 или, соответственно, 29.4, оптимальным образом учитывает варьирование усилий обработки во время внедрения инструмента. Во время внедрения инструмента возникает стружка в виде запятой. При образовании этой стружки изменяется не только величина усилия, но и направление усилия. Соответственно этому в начале внедрения инструмента усилие обработки действует таким образом, что оно скорее отводится через образованную первыми срезанными поверхностями 29.1 пару срезанных поверхностей. При продолжающемся внедрении инструмента направление усилия обработки поворачивается, и затем оно в возрастающей степени отводится через образованную вторыми срезанными поверхностями 29.4 пару срезанных поверхностей. Соответственно этому угол γ' (см. фиг.5) между парами срезанных поверхностей должен быть выполнен так, чтобы учитывалось варьирование усилия обработки, и это усилие обработки всегда действовало внутрь призм, образованных парами срезанных поверхностей.

На фиг.3 и 9 обозначена центральная поперечная плоскость MQ резцедержателя 20. Резцедержатель имеет конструкцию, зеркально симметричную относительно этой центральной поперечной плоскости MQ, так что он может монтироваться на фрезерном барабане как правая или левая часть.

На фиг.3 и 4 с помощью обычных стрелочных изображений обозначено направление подачи. Поперек к направлению подачи расположены стороны резцедержателя. Перпендикуляры к срезанным поверхностям 29.1 и 29.4 направлены, таким образом, в каждом случае к их видимой в направлении подачи инструмента стороне резцедержателя и вниз, как это становится ясно из фиг.3 и 4. На фиг.5 это положение вещей еще раз показано на изображении сбоку.

Но усилие обработки действует не только в направлении плоскости изображения фиг.5, но и, более того, в поперечном направлении. Эти поперечные компоненты усилия тогда идеально воспринимаются благодаря угловому расположению (ε1,ε2) срезанных поверхностей 29.1, 29.4. Так как в начале внедрения инструмента усилия обработки меньше рассеиваются в поперечном направлении, угол ε1 может также выбираться меньше, чем ε2.

На фиг.5 показано также, что на опорном элементе 21 цельно выполнена вставная выступающая часть 30 и через скругленный переход 29.3 переходит в первые срезанные поверхности 29.1 и вторые срезанные поверхности 29.4. При этом вставная выступающая часть 30 расположена так, что она, по существу, в настоящем случае округленно на 90%, в области первых срезанных поверхностей 29.1 примыкает к опорному элементу 21. У вставной выступающей части 30 спереди имеются две контактные поверхности 31.1. Эти поверхности, как можно видеть на фиг.3, выполнены в виде выпукло искривленных цилиндрических поверхностей. Контактные поверхности 31.1 распространяются вдоль и параллельно центральной продольной оси M (см. фиг.5) вставной выступающей части 30. При этом контактные поверхности 31.1 в окружном направлении вставной выступающей части 30 расположены на расстоянии друг от друга. Они имеют одинаковый радиус кривизны и расположены на одной общей части окружности. Радиус кривизны соответствует половине диаметра части окружности. В области между контактными поверхностями 31.1 предусмотрена выемка 31.2, при этом контактные поверхности 31.1 проходят параллельно этой выемке 31.2. Эта выемка может иметь самые разные формы, например, представлять собой просто лыску. В настоящем примере осуществления выемка 31.2 образует корытообразную впадину, которая вогнуто углублена между контактными поверхностями 31.1. Вогнутость при этом рассчитана так, что получается геометрия в виде части цилиндра. Выемка 31.2 распространяется не по всей длине вставной выступающей части 30, а только по отдельной области, как это можно видеть на фиг.13. Выемка 31.2 открыта к свободному концу вставной выступающей части 30, то есть в направлении вставления. Выемка 31.2 открывается также без поднутрения радиально наружу. Напротив контактных поверхностей 31.1 вставная выступающая часть 30 имеет сзади гнездо 32 для зажимного винта, которое снабжено прижимной поверхностью 32.1.

Фиг.6 и 9 поясняют, что выемка 31.2 между двумя контактными поверхностями 31.1 имеет вогнуто искривленную геометрию, и, в частности, может образовывать поперечное сечение части цилиндра.

На фиг.7-10 более подробно детализирована конфигурация вставной выступающей части 30. На фиг.9 показана вогнутая кривизна выемки 31.2, которая примыкает к выпуклым контактным поверхностям 31.1. Из фиг.10 становится ясно, что вставная выступающая часть 30 в своей примыкающей к контактным поверхностям 31.1 области имеет, по существу, круглую или, соответственно, овальную конфигурацию поперечного сечения. На фиг.8 наглядно показана область гнезда 32 для зажимного винта, причем прижимная поверхность 32.1 расположена под углом δ к центральной продольной оси M вставной выступающей части 30. Причем этот угол δ расположения предпочтительно находится в диапазоне от 20° до 60° для достижения оптимального эффекта втягивания резцедержателя 20.

На фиг.7 показано также, что прижимная поверхность 32.1 расположена, будучи удалена на расстояние величиной A от области соединения вставной выступающей части 30 с опорным элементом 21.

Контактные поверхности 31.1 расположены, будучи удалены на расстояние величиной B от области соединения вставной выступающей части 30 с опорным элементом 21. Центр тяжести контактных поверхностей 31.1 расположен, будучи удален на расстояние величиной C от центра тяжести прижимной поверхности 32.1.

Для монтажа резцедержателя 20 в базовой части 10 вставная выступающая часть 30 вставляется во вставное гнездо 16.7. Движение вставления ограничивается первыми и вторыми срезанными поверхностями 29.1, 29.4, которые упираются в первые и вторые опорные поверхности 16.1, 16.2.

Как можно видеть на фиг.1 и 12, привязка при этом выбрана так, что переходный участок 29.2 находится над пространством 16.4 для осадки, пространство 16.5 для осадки перекрывается переходным участком 29.5, а боковые пространства 16.3 для осадки перекрыты угловой областью, которая образована между первыми и вторыми срезанными поверхностями 29.1, 29.4. За счет удаления на расстояние резцедержателя 20 в области этих пространств 16.3, 16.4, 16.5 для осадки достигается, что во время обрабатывающих работ резцедержатель 20 может оседать в эти пространства 16.3, 16.4, 16.5 для осадки, когда срезанные поверхности 29.1, 29.4 и/или опорные поверхности 16.1, 16.2 срабатываются. Это относится, в частности, к тому случаю, когда изношенные резцедержатели 20 при сохраняющейся базовой части 10 заменяются новыми. Для фиксации предписанного положения монтажа зажимной винт 40 ввертывается в резьбовое гнездо 18. При этом прижимной уступ 42 своей плоской концевой поверхностью прижимается к прижимной поверхности 32.1 и таким образом создает втягивающее усилие, которое действует в направлении центральной продольной оси M вставной выступающей части 30. Но одновременно зажимной винт 30 также расположен под углом к центральной продольной оси M вставной выступающей части 30 так, что во вставную выступающую часть 30 передается также действующее в направлении передней стороны зажимное усилие. Это зажимное усилие через контактные поверхности 31.1 передается в соответствующую выпуклую ответную поверхность цилиндрического участка вставного гнезда 16.7. Удаление на расстояние контактных поверхностей 31.1 посредством выемки 31.2 гарантирует, что вставная выступающая часть 30 надежно зафиксирована по обеим опорным областям, образованным сбоку контактными поверхностями 31.1. При этом в частности, снижаются возникающие по обеим контактным поверхностям 31.1 контактные напряжения, что приводит к надежной фиксации вставной выступающей части 30.

Благодаря тому, что резцедержатель 20 в случае износа может оседать в пространства 16.3, 16.4, 16.5 для осадки, возможна эффективная компенсация износа, при этом срезанные поверхности 20.1, 29.4 выходят в каждом месте за опорные поверхности 16.1, 16.2, так что при износе в любом случае опорные поверхности 16.1, 16.2 изнашиваются равномерно, без возникновения так называемого облоя или заусенца. Этот вариант осуществления предпочтителен, в частности, тогда, когда базовая часть 10, как это обычно требуется, имеет ресурс стойкости, составляющий несколько жизненных циклов резцедержателей 20. Тогда неизношенные резцедержатели 20 всегда могут также надежно зажиматься и удерживаться в только частично изношенной базовой части 10. Таким образом, и ремонт машины, в которой применяется образованная из базовой части 10 и резцедержателя 20 система инструмента, осуществляется просто. Обычно на такой машине, например, дорожной фрезерной машине или дорожном комбайне, монтируется множество систем инструментов. При этом базовая часть чаще всего приварена к поверхности трубы фрезерного барабана. Тогда если все или некоторые из резцедержателей 20 изношены, они могут просто заменяться новыми неизношенными или частично изношенными резцедержателями 20 (которые, например, могут использоваться для грубых дорожных работ).

При замене сначала отвертывается зажимной винт 40. Затем изношенный резцедержатель 20 со своей вставной выступающей частью 30 может быть вынут из вставного гнезда 16.7 базовой части 10 и удален. Затем новый (или частично изношенный) резцедержатель 20 своей вставной выступающей частью 30 вставляется во вставное гнездо 16.7 базовой части 10. Теперь зажимной винт 40 при необходимости может быть заменен новым. Затем он ввертывается в базовую часть 10 и описанным выше образом стягивается с резцедержателем 20.

На фиг.12 можно видеть, что у базовой части 10 имеется выступ 50, который вдается во вставное гнездо 16.7. Этот выступ 50 в настоящем случае образуется цилиндрическим штифтом, забитым со стороны 11 соединения в имеющую форму части цилиндра выемку 19. Имеющая форму части цилиндра выемка 19 охватывает при этом цилиндрический штифт более чем на 180° его периметра, так что он удерживается без возможности потери. Выступающая в гнездо 27 для резца область цилиндрического штифта вставляется в выемку 31.2 между контактными поверхностями 31.1. При вставлении вставной выступающей части 30 во вставное гнездо 16.7 выступ 50 надежно продевается в открытую в направлении свободного конца вставной выступающей части 30 выемку 31.2. Тем самым достигается выравнивание резцедержателя 20 относительно базовой части 10. Это выравнивание гарантирует, что теперь первые и вторые срезанные поверхности 29.1, 29.4 с точной посадкой будут примыкать к опорным поверхностям 16.1, 16.2, так что неправильный монтаж исключен. Кроме того, выступ 50 и геометрически соответствующая ему выемка 31.2 по принципу ключа и замка предотвращает ошибочный монтаж неправильного резцедержателя 20 на базовой части 10.

Ниже еще подробнее поясняется угловые взаимосвязи предлагаемого изобретением резцедержателя 20.

На фиг.5 можно видеть, что центральная продольная ось 24.1 гнезда 27 для резца находится под углом α или, соответственно φ к продольной ориентации переходного участка 29.2 или, соответственно, 29.5 и вместе с тем также к центральной продольной оси MLL призмы, образованной первыми срезанными поверхностями 29.1 или, соответственно, вторыми срезанными поверхностями 29.4. При этом угол α может составлять от 40° до 60° или, соответственно, φ находиться в диапазоне от 70° до 90°.

На фиг.5 показано также, что при проецировании срезанных поверхностей 29.1 и 29.4 на плоскость, поперечную направлению подачи (проекция соответственно фиг.5) срезанные поверхности 29.1 и 29.4 расположены под углом γ в диапазоне от 40° до 60° друг к другу, или, соответственно, что угол раскрытия между переходными участками 29.2 и 29.5 в продольной ориентации в соответствии с фиг.5 составляет от 120° до 140°. Соответственно этому угол γ' между центральными продольными осями MLL двух призм, образованных срезанными поверхностями 29.1 и 28.4 (пары срезанных поверхностей), находится в диапазоне от 120° до 140°. Кроме того, при такой проекции срезанных поверхностей 29.1, 29.4 первые срезанные поверхности 29.1 находятся под углом β, а вторые срезанные поверхности 29.4 под углом µ к центральной продольной оси M вставной выступающей части 30. Соответствующее относится здесь также к центральным продольным осям MLL призм. Углы β и µ могут при этом находиться в диапазоне от 100° до 130°, предпочтительно в диапазоне от 110° до 120°.

На фиг.13 показано, что первые срезанные поверхности 29.1 составляют угол ε1. Предпочтительно этот угол ε1 должен находиться в диапазоне от 100° до 120°. Биссектриса этого угла ε1 лежит в некоторой плоскости, и фиг.13 поясняет, что вставная выступающая часть 30 расположена симметрично относительно этой плоскости.

Таким же образом и задние вторые срезанные поверхности 29.4 соответственно расположены под углом ε2 друг к другу, как это показано на фиг.14. Впрочем, угол ε2 может отличаться от угла ε1 и в настоящем примере осуществления составлять от 120° до 140°, а вставная выступающая часть 30 быть расположена и выполнена также симметрично относительно плоскости биссектрисы этого угла ε2.

На фиг.15 показано, что каждая первая срезанная поверхность 29.1 первой пары срезанных поверхностей и вторая срезанная поверхность 29.4 второй пары срезанных поверхностей расположены друг к другу под углом ω и образуют опорную область.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЦЕДЕРЖАТЕЛЬ | 2011 |

|

RU2580545C2 |

| РЕЗЦЕДЕРЖАТЕЛЬ ДЛЯ МАШИНЫ ДЛЯ ОБРАБОТКИ ГРУНТА | 2012 |

|

RU2584429C2 |

| РЕЗЦЕДЕРЖАТЕЛЬ И НИЖНЯЯ ЧАСТЬ ИНСТРУМЕНТА ДЛЯ РЕЗЦЕДЕРЖАТЕЛЯ | 2011 |

|

RU2580342C2 |

| БАЗОВАЯ ЧАСТЬ И РЕЗЦЕДЕРЖАТЕЛЬ ДЛЯ СИСТЕМЫ РЕЗЦЕДЕРЖАТЕЛЯ И ТАКАЯ СИСТЕМА РЕЗЦЕДЕРЖАТЕЛЯ | 2005 |

|

RU2360110C2 |

| РЕГИОНАЛЬНАЯ ИНФОРМАЦИОННАЯ СИСТЕМА СВЯЗИ | 2011 |

|

RU2460205C1 |

| РЕЗЕЦ, В ЧАСТНОСТИ, РЕЗЕЦ С КРУГЛЫМ ХВОСТОВИКОМ | 2010 |

|

RU2522607C2 |

| РЕГИОНАЛЬНАЯ ИНФОРМАЦИОННАЯ СИСТЕМА СВЯЗИ | 2012 |

|

RU2504903C2 |

| СИСТЕМА ДИСТАНЦИОННОГО КОНТРОЛЯ И УПРАВЛЕНИЯ СОЛНЕЧНЫМ КОНЦЕНТРАТОРНЫМ МОДУЛЕМ | 2015 |

|

RU2593598C1 |

| РЕЗЕЦ, В ЧАСТНОСТИ РЕЗЕЦ С КРУГЛЫМ ХВОСТОВИКОМ | 2010 |

|

RU2580119C2 |

| РЕЗЦЕДЕРЖАТЕЛЬ И БАЗИРУЮЩАЯ ДЕТАЛЬ ДЛЯ ПРИЕМА РЕЗЦЕДЕРЖАТЕЛЯ | 2010 |

|

RU2479717C2 |

Изобретение относится к резцедержателям для машин для обработки грунта, в частности, для дорожных фрезерных машин. Технический результат заключается в повышении стойкости и надежности резцедержателя. Резцедержатель включает опорный элемент, к которому опосредствовано или непосредственно со стороны вставной выступающей части присоединена вставная выступающая часть, при этом вставная выступающая часть имеет прижимную поверхность и две выпуклые контактные поверхности, которые расположены на расстоянии друг от друга, причем контактные поверхности через выпуклую переходную область переходят в выемку, по меньшей мере, отдельными областями выполненную вогнуто. 20 з.п. ф-лы, 15 ил.

1. Резцедержатель для машины для обработки грунта, в частности, для дорожной фрезерной машины, включающий в себя опорный элемент (21), к которому опосредствовано или непосредственно со стороны вставной выступающей части присоединена вставная выступающая часть (30), при этом вставная выступающая часть (30) имеет прижимную поверхность (32.1), отличающийся тем, что вставная выступающая часть (30) имеет две выпуклые контактные поверхности (31.1), которые расположены на расстоянии друг от друга, причем контактные поверхности (31.1) через выпуклую переходную область переходят в выемку (31.2), по меньшей мере, отдельными областями выполненную вогнуто.

2. Резцедержатель по п. 1, отличающийся тем, что контактные поверхности (31.1) имеют одинаковый радиус кривизны или одинаковую геометрию кривизны.

3. Резцедержатель по п. 2, отличающийся тем, что радиус кривизны контактных поверхностей (31.1) находится в диапазоне от 16 мм до 32 мм.

4. Резцедержатель по п. 2, отличающийся тем, что радиус кривизны представляет собой постоянный радиус по длине контактных поверхностей (31.1).

5. Резцедержатель по одному из пп. 1-4, отличающийся тем, что контактные поверхности (31.1) расположены на одной и той же части окружности, и/или что контактные поверхности (31.1) имеют один и тот же центр кривизны.

6. Резцедержатель по п. 1, отличающийся тем, что протяженность контактных поверхностей (31.1) в направлении вставной выступающей части (30) находится в диапазоне от 20 мм до 50 мм.

7. Резцедержатель по п. 1, отличающийся тем, что протяженность контактных поверхностей (31.1) в окружном направлении находится в диапазоне от 30° до 80°.

8. Резцедержатель по одному из пп. 1-4, 6 или 7, отличающийся тем, что контактные поверхности (31.1), по меньшей мере, отдельными областями расположены в области, обращенной к направлению (v) подачи инструмента передней стороны вставной выступающей части, а прижимная поверхность (32.1) в области задней стороны вставной выступающей части.

9. Резцедержатель по п. 5, отличающийся тем, что контактные поверхности (31.1), по меньшей мере, отдельными областями расположены в области, обращенной к направлению (v) подачи инструмента передней стороны вставной выступающей части, а прижимная поверхность (32.1) в области задней стороны вставной выступающей части.

10. Резцедержатель по одному из пп. 1-4, 6, 7 или 9, отличающийся тем, что контактные поверхности (31.1) расположены симметрично относительно проходящей в направлении центральной продольной оси вставной выступающей части (30) центральной поперечной плоскости (MQ) вставной выступающей части (30), и/или что прижимная поверхность (32.1) расположена симметрично относительно указанной центральной поперечной плоскости (MQ).

11. Резцедержатель по п. 5, отличающийся тем, что контактные поверхности (31.1) расположены симметрично относительно проходящей в направлении центральной продольной оси вставной выступающей части (30) центральной поперечной плоскости (MQ) вставной выступающей части (30), и/или что прижимная поверхность (32.1) расположена симметрично относительно указанной центральной поперечной плоскости (MQ).

12. Резцедержатель по п. 8, отличающийся тем, что контактные поверхности (31.1) расположены симметрично относительно проходящей в направлении центральной продольной оси вставной выступающей части (30) центральной поперечной плоскости (MQ) вставной выступающей части (30), и/или что прижимная поверхность (32.1) расположена симметрично относительно указанной центральной поперечной плоскости (MQ).

13. Резцедержатель по п. 1, отличающийся тем, что прижимная поверхность (32.1) расположена на расстоянии, по меньшей мере, 20 мм (величина А расстояния) от области соединения вставной выступающей части (30) с опорным элементом (21).

14. Резцедержатель по п. 1, отличающийся тем, что контактные поверхности (31.1) расположены на расстоянии, по меньшей мере, 15 мм (величина В расстояния) от области соединения вставной выступающей части (30) с опорным элементом (21).

15. Резцедержатель по п. 1, отличающийся тем, что центр тяжести, по меньшей мере, одной из контактных поверхностей (31.1) в направлении центральной продольной оси вставной выступающей части (30) расположен на расстоянии не более 20 мм (величина С расстояния) от центра тяжести прижимной поверхности (32.1).

16. Резцедержатель по п. 1, отличающийся тем, что нормаль через центр тяжести прижимной поверхности (32.1) проходит через вставную выступающую часть (30) между контактными поверхностями (31.1).

17. Резцедержатель по одному из пп. 1-4, 6, 7, 9, 11-16, отличающийся тем, что контактные поверхности (31.1) образуются несущими участками, которые являются выпуклыми относительно вставной выступающей части (30).

18. Резцедержатель по п. 5, отличающийся тем, что контактные поверхности (31.1) образуются несущими участками, которые являются выпуклыми относительно вставной выступающей части (30).

19. Резцедержатель по п. 8, отличающийся тем, что контактные поверхности (31.1) образуются несущими участками, которые являются выпуклыми относительно вставной выступающей части (30).

20. Резцедержатель по п. 10, отличающийся тем, что контактные поверхности (31.1) образуются несущими участками, которые являются выпуклыми относительно вставной выступающей части (30).

21. Резцедержатель по п. 1 или 17, отличающийся тем, что нормаль к прижимной поверхности (32.1) находится под углом от 30° до 70° к центральной продольной оси вставной выступающей части (30).

| US 6685273 B1, 03.02.2004 | |||

| РЕЗЦЕДЕРЖАТЕЛЬ | 2005 |

|

RU2347907C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| DE 10161009 A1, 28.11.2002 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2015-12-20—Публикация

2011-12-02—Подача