Область техники, к которой относится изобретение

Настоящее изобретение относится к системе для производства железа прямого восстановления.

Уровень техники

Железная руда, такая как тонкоизмельченная руда и кусковая руда, восстанавливается в твердой фазе, например, приблизительно при 1000°С с помощью модифицированного природного газа, чтобы получить железо прямого восстановления (DRI). Способ получения железа прямого восстановления имеет низкую норму расхода восстанавливающего газа в восстановительной печи. Поэтому дымовой газ восстановительной печи возвращают в поток восстанавливающего газа с целью повторного использования. Соответственно повышается эффективность процесса.

Вода (Н2О) и диоксид углерода (СО2), которые образуются в восстановительной печи, являются инертными в восстановительной печи. Поэтому эти газы необходимо удалять для повторного использования. Вода удаляется в охладителе или скруббере, а диоксид углерода удаляется, например, в установке удаления с помощью растворителя на основе амина или тому подобного (Патентная литература 1).

Перечень цитирования

Патентная литература

Патентная литература 1: публикация Национальной заявки на патент Японии (нерассмотренной) №2001-520310.

Раскрытие изобретения

Проблемы, решаемые в изобретении

Однако извлекаемый газ, содержащий, главным образом, СО2 и H2S, которые выделяются как кислые газы в регенераторе установки удаления кислых газов, нельзя выбрасывать из системы в том виде, как они есть. Поэтому обычно требуется катализатор, который представляет собой средство удаления H2S. Однако в случае обработки H2S, например с катализатором и тому подобным, катализатор дезактивируется вследствие продолжительного действия H2S при удалении. Поэтому необходимо заменять катализатор в случае потребности, что приводит к увеличению затрат на катализатор.

Следовательно, желательно разработать средство, которое обеспечивает удаление вредного H2S в извлекаемом газе, простым способом, без отдельной каталитической установки.

С учетом указанной выше проблемы настоящее изобретение обеспечивает ее решение в системе для производства железа прямого восстановления, в котором можно удалять вредный H2S в извлекаемом газе системы, в которой происходит прямое восстановление железной руды.

Средства решения проблемы

Согласно первому аспекту настоящего изобретения для решения указанной выше проблемы предложена система для производства железа прямого восстановления, содержащая установку риформинга газа для риформинга природного газа;

нагревательное устройство для нагревания газа риформинга, полученного в установке риформинга газа, до заданной температуры, при которой газ риформинга подается в восстановительную печь, чтобы получить восстанавливающий газ;

печь прямого восстановления для прямого восстановления железной руды до восстановленного железа с использованием высокотемпературного восстанавливающего газа, содержащего водород и монооксид углерода;

установку удаления кислых газов, содержащую абсорбер кислых газообразных компонентов для удаления, с использованием абсорбента кислых газов, кислых газообразных компонентов в дымовом газе восстановительной печи, выходящем из печи прямого восстановления, и регенератор для выделения кислых газов; и

линию ввода извлеченного газа для подачи извлеченного газа, содержащего диоксид углерода и сероводород, выделенного из регенератора, в печь риформинга установки риформинга газа и печь нагревательного устройства или только в печь риформинга.

Согласно второму аспекту настоящего изобретения предложена система для производства железа прямого восстановления, содержащая:

нагревательное устройство для нагревания газа процесса газификации угля или газа коксовой печи до заданной температуры, при которой газ процесса газификации угля или газ коксовой печи подается в восстановительную печь, чтобы получить восстанавливающий газ;

печь прямого восстановления для прямого восстановления железной руды до восстановленного железа с использованием высокотемпературного восстанавливающего газа, который содержит водород и монооксид углерода;

установку удаления кислых газов, содержащую абсорбер кислых газообразных компонентов для удаления, с использованием абсорбента кислых газов, кислых газообразных компонентов в дымовом газе восстановительной печи, выходящем из печи прямого восстановления, и регенератор для выделения кислых газов; и

линию ввода извлеченного газа для подачи извлеченного газа, содержащего диоксид углерода и сероводород, выделенного из регенератора, в печь нагревательного устройства.

Согласно третьему аспекту настоящего изобретения предложена система для производства железа прямого восстановления в соответствии с первым или вторым аспектом, которая дополнительно содержит установку удаления продуктов разложения для отделения и удаления продуктов разложения в абсорбенте кислых газов.

Согласно четвертому аспекту настоящего изобретения предложена система для производства железа прямого восстановления в соответствии с первым или вторым аспектом, которая дополнительно содержит: обходной контур для перепуска части бедного растворителя, подлежащего возвращению из регенератора в абсорбер; и фильтр, расположенный в обходном контуре.

Согласно пятому аспекту настоящего изобретения предложена система для производства железа прямого восстановления в соответствии с первым или вторым аспектом, которая дополнительно содержит: линию ввода для ввода дымового газа восстановительной печи в установку удаления кислых газов; теплообменник, расположенный в линии ввода, для осуществления теплообмена дымового газа восстановительной печи; рукавный фильтр, расположенный выше по ходу потока от теплообменника; и скруббер, расположенный ниже по ходу потока от теплообменника.

Полезный эффект изобретения

В соответствии с настоящим изобретением предотвращается непосредственное выведение из системы сероводорода (H2S) в извлекаемом газе, который выходит из регенератора.

Краткое описание чертежей

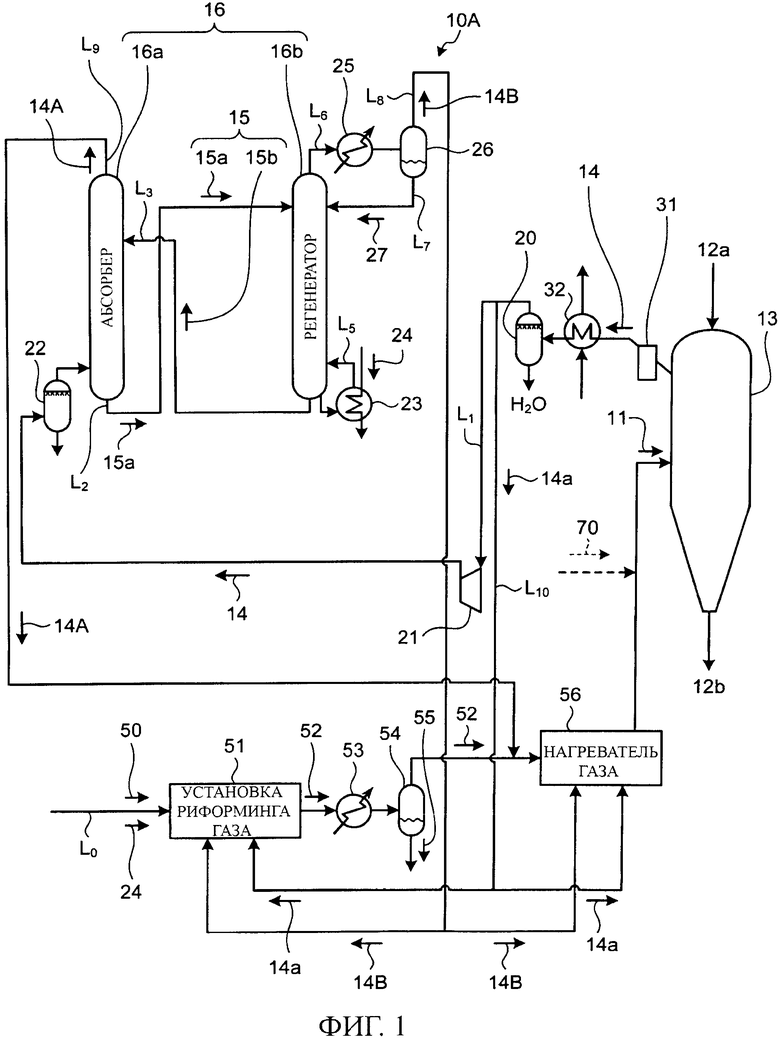

Фигура 1 представляет собой принципиальную схему системы для производства железа прямого восстановления в соответствии с первым вариантом осуществления изобретения.

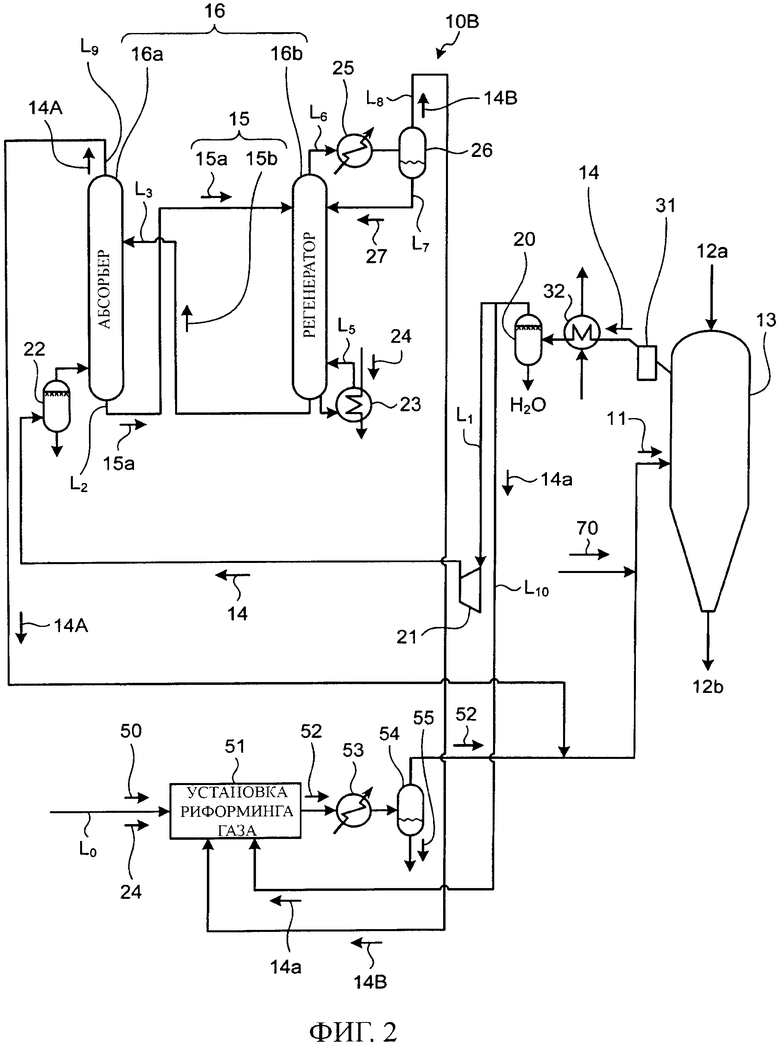

Фигура 2 представляет собой принципиальную схему другой системы для производства железа прямого восстановления в соответствии с первым вариантом изобретения.

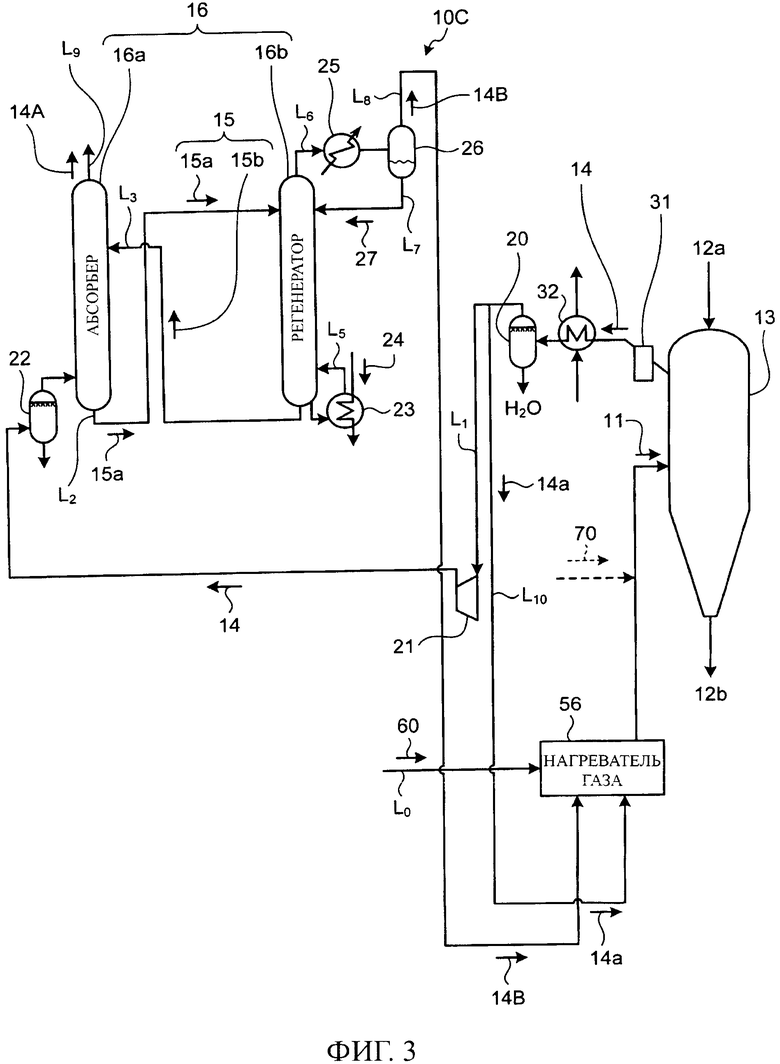

Фигура 3 представляет собой принципиальную схему другой системы для производства железа прямого восстановления в соответствии со вторым вариантом изобретения.

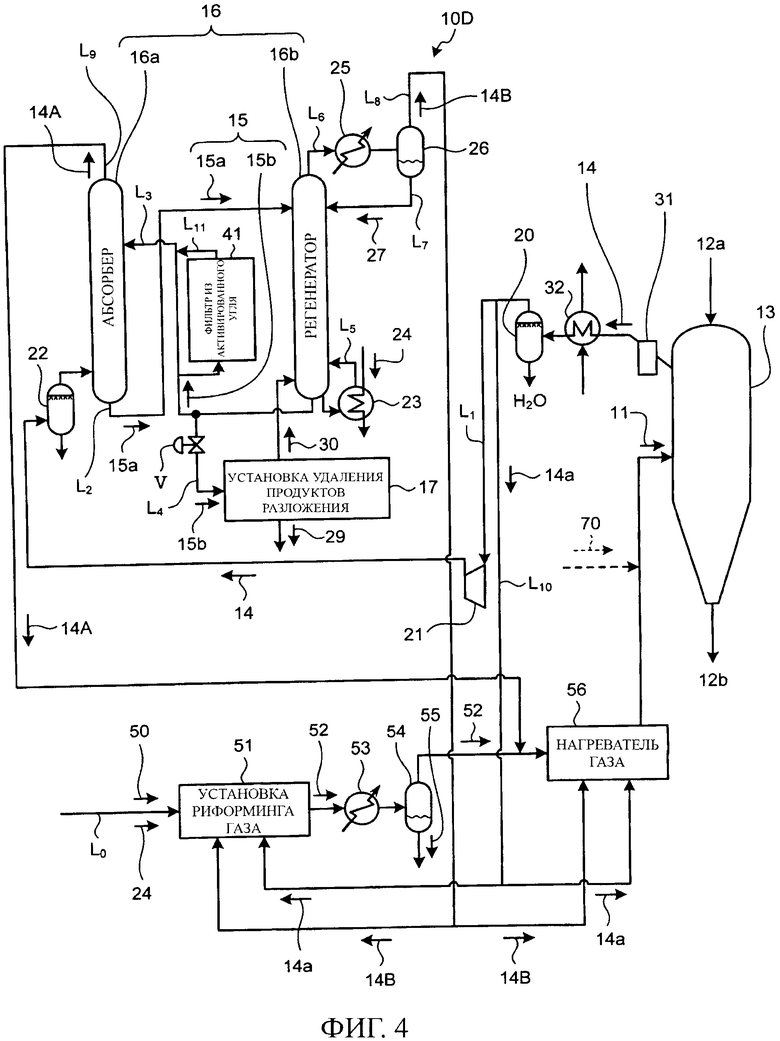

Фигура 4 представляет собой принципиальную схему системы для производства железа прямого восстановления в соответствии с третьим вариантом изобретения.

Осуществление изобретения

В дальнейшем, настоящее изобретение будет подробно описано со ссылкой на чертежи. Настоящее изобретение не ограничивается представленными вариантами осуществления изобретения. Более того, если имеется множество вариантов осуществления, настоящее изобретение включает в себя их комбинацию. Кроме того, компоненты вариантов осуществления включают компоненты, которые легко могут быть предположены специалистами в этой области техники, или практически аналогичные компоненты.

Первый вариант осуществления

Система для производства железа прямого восстановления согласно варианту настоящего изобретения будет описана со ссылкой на чертежи. Фигура 1 представляет собой принципиальную схему системы для производства железа прямого восстановления согласно первому варианту осуществления. Фигура 2 представляет собой принципиальную схему другой системы для производства железа прямого восстановления согласно первому варианту осуществления. Как демонстрирует фигура 1, система 10А для производства железа прямого восстановления содержит: установку 51 риформинга газа (в дальнейшем называется "установка риформинга") для риформинга природного газа, нагреватель 56 газа, представляющий собой нагревательное устройство для нагревания газа 52 риформинга, полученного в установке 51 риформинга, до заданной температуры, при которой газ риформинга 52 подается в восстановительную печь, чтобы получить восстанавливающий газ, печь 13 прямого восстановления (в дальнейшем называется "восстановительная печь") для прямого восстановления железной руды 12а до восстановленного железа 12b с использованием высокотемпературного восстанавливающего газа 11, содержащего водород (H2) и монооксид углерода (СО), установку 16 удаления кислых газов, имеющую абсорбер 16а кислых газообразных компонентов для удаления кислых газообразных компонентов в дымовом газе 14 восстановительной печи, выходящих из восстановительной печи 13, с помощью абсорбента 15 кислых газов (в дальнейшем называется "абсорбент"), и регенератор 16b для выделения кислых газов, и линия L8 ввода извлеченного газа для подачи извлеченного газа 14В, содержащего диоксид углерода (CO2) и сероводород (H2S), выделенного из регенератора 16b, как в печь риформинга установки 51 риформинга, так и в печь газового нагревателя 56 газа.

На фигуре 1 цифровая позиция 15а означает богатый растворитель, 15b означает бедный растворитель, 20 - скруббер, 21 - компрессор, 22 - охлаждающий скруббер, 23 - кипятильник, 24 - водяной пар, 25 - охладитель, 26 - газожидкостный сепаратор, 27 - водяной конденсат, L1 означает линию подачи газа для введения дымового газа 14 восстановительной печи в установку 16 удаления кислых газов, L2 означает линию богатого растворителя, L3 - линию бедного растворителя, L5 - линия кипятильника, L6 - линия выделения газа, L7 - линия водяного конденсата, L9 - линия выхода очищенного газа и L10 - линия подачи дымового газа восстановительной печи.

Восстанавливающий газ 11 нагревается до заданной высокой температуры (например, от 900 до 1050°С) с помощью нагревателя 56 газа, когда газ вводится внутрь восстановительной печи 13.

Кроме того, возможна такая конфигурация на стороне выше по ходу потока от восстановительной печи 13, что количество восстанавливающего газа 11 увеличивается за счет реакции парциального окисления, вызванной введением топлива 70, такого как кислород и природный газ.

Железная руда 12а подается сверху восстановительной печи 13, в которую вводится восстанавливающий газ 11, и поданная железная руда 12а движется в направлении нижней части печи. В этот момент времени железная руда 12а (оксид железа) восстанавливается до восстановленного железа 12b под действием водорода (Н2) и монооксида углерода (СО), которые являются основными компонентами восстанавливающего газа 11, в противоточном контакте с высокотемпературным восстанавливающим газом 11, который подается одновременно со стороны восстановительной печи 13, а также водород (Н2) и монооксид углерода (СО) соответственно превращаются в воду (Н2О) и диоксид углерода (CO2).

Восстановленная железная руда отбирается в виде восстановленного железа 12b из нижней части восстановительной печи 13.

Кроме того, водород (H2) и монооксид углерода (СО) в восстанавливающем газе 11 не используется в восстановительной печи 13 полностью, причем большая часть водорода (Н2) и монооксида углерода (СО) остается без использования и выводится в виде дымового газа 14 восстановительной печи в линию L1 подачи газа.

Дымовой газ 14 восстановительной печи из восстановительной печи 13 содержит пыль, образовавшуюся в восстановительной печи 13, такую как железный порошок, который оказывает вредное влияние на эксплуатацию установки 16 удаления кислых газов, подключенную на стороне, расположенной ниже по ходу потока. Поэтому в скруббере 20 удаляется пыль, а также вода (Н2О), образовавшиеся в восстановительной печи 13.

В варианте осуществления рукавный фильтр 31 и теплообменник 32 установлены на линии L1 подачи газа для подачи дымового газа 14 восстановительной печи.

Установка рукавного фильтра 31 улучшает эффективность удаления пыли из дымового газа 14 восстановительной печи до обработки в скруббере 20. Более того, пыль в дымовом газе 14 восстановительной печи подаваемом в теплообменник 32, удаляется с целью улучшения технического обслуживания и эффективности теплообменника 32. Рукавный фильтр 31 и теплообменник 32 используются, в случае необходимости, в системе для производства железа прямого восстановления.

Для кипятильника 23 требуется источник тепла. Однако в варианте осуществления возможна генерация водяного пара 24 с помощью теплообменника 32, расположенного в качестве источника тепла на линии L1 подачи газа, с использованием тепла (температура газа приблизительно 300°С) дымового газа 14 восстановительной печи, и использование полученного водяного пара 24.

Дымовой газ 14 восстановительной печи сжимается компрессором 21, расположенным на линии L1 подачи газа, и затем вводится в охлаждающий скруббер 22. В охлаждающем скруббере 22 температура газа снижается за счет охлаждающей воды, и затем газ вводится в абсорбер 16а установки 16 удаления кислых газов.

В абсорбере 16а кислые газы - диоксид углерода (СО2) и сероводород (H2S) - удаляются из дымового газа 14 восстановительной печи за счет химической реакции абсорбции с абсорбентом 15 с образованием очищенного газа 14А, из которого удалены кислые газы, и очищенный газ 14А выводится в линию L9 выхода очищенного газа сверху. Очищенный газ 14А содержит непрореагировавшие H2 и СО и поэтому, если очищенный газ 14А, который уже очищен в абсорбенте 16а, объединяется с потоком 50 природного газа, очищенный газ 14А подается по линии L9 выхода очищенного газа для того, чтобы объединиться с газом 52 риформинга, после отделения водяного конденсата 55 в газожидкостном сепараторе 54.

В абсорбере 16а установки 16 удаления кислых газов абсорбент 15 абсорбирует и удаляет кислые газообразные компоненты - CO2 и H2S - из смеси СО, Н2, СО2 и H2S, которая содержится в дымовом газе 14 восстановительной печи.

Абсорбент 15, который абсорбировал CO2 и H2S в абсорбере 16а, называется богатым растворителем 15а. Этот богатый растворитель 15а поступает в регенератор 16b по линии L2 богатого растворителя. Богатый растворитель 15а, введенный в регенератор 16b, выделяет абсорбированные СО2 и H2S в регенераторе за счет тепла водяного пара, перегретого в кипятильнике 23, с образованием бедного растворителя 15b. Указанный бедный растворитель 15b снова возвращается в абсорбер 16а по линии L3 бедного растворителя, который циркулирует и используется повторно.

Охлаждающий блок (не показан) для удаления абсорбента, увлеченного с очищенным газом 14А, предусмотрен на стороне, выше от абсорбера 16а.

Более того, в регенераторе 16b извлеченный газ 14 В, главным образом, содержащий CO2 и H2S, которые выделялись из обогащенного растворителя 15а, выводятся из системы сверху, по линии L6 вывода газа.

Извлеченный газ 14В охлаждается в охладителе 25, расположенном на линии L6 вывода газа. Затем водяной конденсат 27 выделяется из извлеченного газа 14В в газожидкостном сепараторе 26. Выделенный водяной конденсат 27 возвращается в регенератор 16b по линии L7 водяного конденсата.

Предпочтительно, в качестве абсорбента используется растворитель на основе амина, который абсорбирует кислые газообразные компоненты (СО2, H2S). В качестве растворителя на основе амина могут быть использованы известные растворители на основе амина с основным агентом, например моноэтаноламином (МЭА), диэтаноламином (ДЭА) или N-метилдиэтаноламином (МДЭА).

Вариант системы 10А для производства железа прямого восстановления иллюстрирует случай с использованием природного газа в качестве восстанавливающего газа 11.

Система имеет такую конфигурацию, что в случае риформинга природного газа 50 для получения восстанавливающего газа 11 предусматривается установка 51 риформинга для риформинга природного газа 50, причем подается водяной пар 24, необходимый для реакции парового риформинга, реакции риформинга диоксида углерода или комбинации обеих реакций, которые превращают природный газ 50 в водород (Н2) и монооксид углерода (СО), и получается газ 52 риформинга, который содержит, главным образом, водород (Н2) и монооксид углерода (СО).

Газ 52 риформинга, который был получен в установке 51 риформинга, охлаждается в охладителе 53 газа. Впоследствии водяной конденсат 55 выделяется из газа 52 риформинга в газожидкостном сепараторе 54.

Газ 52 риформинга, из которого выделена вода, вводится в нагреватель 56 газа, нагревается до заданной высокой температуры (например, от 900 до 1050°С) и подается в восстановительную печь 13 в качестве восстанавливающего газа 11.

Более того, извлеченный газ 14 В, выведенный из регенератора 16b и содержащий, главным образом, CO2 и H2S, вводится в печь риформинга установки 51 риформинга газа или в печь газового нагревателя 56 газа, с этой целью предусмотрена линия L8 ввода извлеченного газа.

Затем H2S сгорает в указанных печах с образованием диоксида серы (SO2), который разбавляется большим количеством газообразных продуктов сгорания, выделяющихся из печей, и затем с дымовым газом из печей осуществляется подходящий процесс (например, процесс обессеривания), чтобы выпустить их в атмосферу.

Следовательно, предотвращается выброс H2S в извлеченном газе 14В, который выделяется из регенератора 16b, непосредственно из системы. Кроме того, в случае, например, каталитической переработки H2S используемый катализатор дезактивируется. Поэтому необходимо заменять катализатор в случае необходимости. Однако если осуществляется процесс сгорания, как в указанном варианте, такая замена становится не нужной, что дает экономию.

Водяной пар 24, генерируемый отходящим теплом печи риформинга, и водяной пар 24, генерируемый теплом, извлеченным в охладителе 53 для удаления воды из газа 52 риформинга, выходящего из установки 51 риформинга газа, может быть использован в качестве водяного пара 24 описанного выше кипятильника 23.

Более того, для того чтобы избежать накопления СН4 и N2, которые являются инертными компонентами в системе, часть 14а дымового газа восстановительной печи, выходящего из скруббера 20, вводится в печь риформинга установки 51 риформинга газа или в печь нагревателя 56 газа по линии L10 подачи дымового газа восстановительной печи, причем здесь часть 14а дымового газа подвергается сгоранию.

Кроме того, отходящее тепло дымового газа из установки 51 риформинга газа или печи нагревателя 56 газа полностью извлекается с использованием средства рекуперации тепла, такого как теплообменник, и затем дымовой газ выделяется. Например, с помощью средства рекуперации тепла вырабатывается водяной пар, который может быть использован в кипятильнике 23 и в любых установках системы, потребляющих тепло, в качестве источника энергии для компрессора 21 путем приведения в действие паровой турбины или используется для выработки электрической энергии с помощью электрогенератора.

Более того, система имеет такую конфигурацию, что, если очищенный газ 14А, который уже очищен в абсорбере 1ба, объединяется с природным газом 50 с целью повторного использования, очищенный газ 14А соединяется с газом 52 риформинга с помощью линии L9 вывода очищенного газа выше по ходу потока от нагревателя 56 газа.

Более того, нагреватель 56 газа исключается из системы 10В для производства железа прямого восстановления, продемонстрированной на фигуре 2. В этом случае система может иметь такую конфигурацию, что извлекаемый газ 14В подается только на сторону установки 51 риформинга газа, причем процесс сгорания осуществляется только в печи риформинга установки 51 риформинга газа.

Если исключается нагреватель 56 газа, система имеет такую конфигурацию на стороне выше по ходу потока от восстановительной печи 13, что осуществляется парциальное окисление газа 52 риформинга путем введения топлива 70, такого как кислород и природный газ, с целью увеличения количества восстанавливающего газа 11, а также для внутреннего нагревания восстанавливающего газа 11 до необходимой температуры (от 900 до 1050°С), и затем газ вводится в восстановительную печь 13.

Как описано выше, извлеченный газ 14В, выделенный из регенератора 16b, вводится по линии L8 ввода извлеченного газа в печь риформинга установки 51 риформинга газа и в печь нагревателя 56 газа или только в печь риформинга, и поэтому процесс сгорания осуществляется там. Таким образом, предотвращается выброс вредного H2S непосредственно из системы.

Второй вариант осуществления

Система для производства железа прямого восстановления в соответствии с вариантом настоящего изобретения будет описана со ссылкой на чертежи. Фигура 3 представляет собой принципиальную схему системы для производства железа прямого восстановления в соответствии со вторым вариантом. Такие же цифровые позиции приписаны аналогичным конфигурациям, как в системе 10А для производства железа прямого восстановления согласно первому варианту осуществления, продемонстрированном на фигуре 1, причем будут исключены совпадающие для них описания.

Как показано на фигуре 3, в варианте системы 10С для производства железа прямого восстановления иллюстрируется случай использования в качестве восстанавливающего газа 11 газа 60 процесса газификации угля, отличающегося от природного газа.

В этом варианте уголь газифицируется в газогенераторе (не показан) и очищается, чтобы получить газ 60 процесса газификации угля, который нагревается с помощью нагревателя 56 газа, чтобы использоваться в качестве восстанавливающего газа 11.

Более того, что касается газа, отличающегося от газа 60 процесса газификации угля, также может быть использован очищенный газ коксовой печи в качестве восстанавливающего газа.

Если очищенный газ 14А объединяется с газом 60 процесса газификации угля в системе 10С для производства железа прямого восстановления второго варианта осуществления, линия L9 вывода очищенного газа может быть соединена, в случае необходимости, с линией подачи газа. Следовательно, осуществляется объединение очищенного газа 14А с газом 60 процесса газификации угля, затем газ нагревается до заданной температуры с помощью нагревателя 56 газа, чтобы получить восстанавливающий газ 11, который вводится в установку 51 риформинга.

Более того, предусмотрена линия L8 для ввода извлеченного газа 14В, выведенного из регенератора 16b, в печь нагревателя 56 газа.

Затем H2S сжигается в печи с образованием диоксида серы (SO2), который разбавляется большим количеством газообразных продуктов сгорания, выделяющихся из печи, затем там проводится соответствующий процесс (например, процесс десульфуризации), так как дымовые газы из печи будут выпускаться в атмосферу.

Третий вариант осуществления

Система для производства железа прямого восстановления в соответствии с вариантом настоящего изобретения будет описана со ссылкой на чертеж. Фигура 4 представляет собой принципиальную схему системы для производства железа прямого восстановления в соответствии с третьим вариантом. Такие же цифровые позиции приписаны аналогичным конфигурациям, как в системе 10А для производства железа прямого восстановления согласно первому варианту осуществления, продемонстрированном на фигуре 1, причем будут исключены совпадающие для них описания.

Как показано на фигуре 4, этот вариант системы 10D для производства железа прямого восстановления имеет такую конфигурацию, которая включает в схеме системы 10А для производства железа прямого восстановления, показанной на фигуре 1, установку 17 удаления продуктов разложения в качестве средства удаления продуктов разложения, служащего для удаления продуктов разложения, в абсорбенте 15 кислых газов, который повторно используется путем циркуляции через установку 16 удаления кислых газов и фильтр 41.

Дымовой газ 14 восстановительной печи из восстановительной печи 13 содержит много компонентов СО и железа, и те компоненты, которые не могут быть удалены в скруббере 20, установленном на линии Li подачи газа, могут смешиваться в установке 16 удаления кислых газов.

Кроме того, часть абсорбента 15 вступает в химическую реакцию с такими компонентами СО и железа в течение длительной эксплуатации, и поэтому образуются продукты разложения и снижается производительность системы.

Продукты разложения, полученные из СО, образуют муравьиную кислоту за счет растворения СО из дымового газа 14 восстановительной печи в абсорбенте 15, и муравьиная кислота взаимодействует с абсорбентом, таким как растворитель на основе амина, с образованием солей, которые являются термически устойчивыми солями и накапливаются в абсорбенте 15.

Термически устойчивые соли накапливаются в контуре абсорбента, что приводит, например, к увеличению температуры кипения абсорбента.

В случае повышения температуры кипения увеличение температуры в кипятильнике 23 регенератора 16b способствует термическому разложению растворителя и снижает термическую эффективность кипятильника, что не является предпочтительным.

Более того, с увеличением вязкости возрастает потеря давления и происходит вспенивание, что не является предпочтительным.

Кроме того, продукт разложения из железа образуется под действием разложения абсорбента. Например, если в качестве абсорбента используется растворитель на основе амина, его разложение приводит к образованию глицинов, таких как бицин (N,N-бис(2-гидроксиэтил)глицин). Указанные глицины образуют с железом хелатный комплекс, который предотвращает образование пленки на поверхности железа, и в то же время вовлекают комплекс трехвалентного железа в окислительно-восстановительный процесс, который способствует растворению железа и стимулирует в ускоренном режиме коррозию, что не является предпочтительным.

Пыль из железной руды, которая выходит из восстановительной печи 13, имеет особенно большую площадь поверхности. Поэтому ожидается быстрое образование комплекса железа.

Более того, сам абсорбент 15 также разлагается при нагревании в кипятильнике с образованием компонентов разложения. Поэтому снижается способность поглощения кислых газов.

Абсорбент 15 подвергается циркуляции/повторному использованию в качестве богатого растворителя 15а и бедного растворителя 15b. Поэтому указанные выше продукты разложения накапливаются в абсорбенте 15, что вызывает снижение производительности обработки и коррозию оборудования.

Поэтому система изобретения имеет такую конфигурацию, в которой предусмотрена линия L4 ответвления бедного растворителя, которая ответвляется от линии L3 бедного растворителя для возвращения абсорбента из регенератора 16b в абсорбер 16а, предусмотрена установка 17 удаления продуктов разложения на линии L4 ответвления бедного растворителя для выделения/удаления продуктов разложения и регенерации абсорбента. Подача бедного растворителя 15b в линию L4 ответвления бедного растворителя, в случае необходимости, регулируется путем открытия/закрытия клапана V, смонтированного на линии L4 ответвления бедного растворителя.

Установка 17 удаления продуктов разложения предусмотрена для снижения концентрации продуктов разложения, накопившихся в абсорбенте 15, регенерации или сохранения характеристик абсорбента 15 и поддержания и регулирования характеристик абсорбента 15 в течение длительного периода эксплуатации.

Для установки 17 удаления продуктов разложения существует способ регенерации абсорбента путем дистилляции с использованием разности температуры кипения используемого абсорбента 15 и продуктов разложения, способ концентрирования и разделения продуктов разложения путем электродиализа, способ разделения продуктов разложения с помощью ионного обмена и комбинация этих способов. Регенерационная установка в способе регенерации абсорбента включает, например, теплообменник.

Если продукты разложения будут удаляться, когда один или оба продукта разложения СО и продукты разложения железа превышают контрольные значения, клапан V открывается, чтобы подавать часть бедного растворителя 15b в установку 17 удаления продуктов разложения, и начинается процесс удаления продуктов разложения.

Когда концентрация продуктов разложения в бедном растворителе 15b восстанавливается ниже заданного значения, процесс удаления продуктов разложения прекращается.

Система может иметь такую конфигурацию, что эксплуатация может быть осуществлена, когда содержание продуктов разложения СО (концентрация термически устойчивой соли) превышает контрольное значение для начала удаления продуктов разложения, например, на 2 масс.%.

Кроме того, система может иметь такую конфигурацию, что эксплуатация может быть осуществлена, когда содержание продуктов разложения железа (например, глицины, такие как бицин) превышает контрольное значение для начала удаления продуктов разложения, например, на 5 ppm.

Система может иметь такую конфигурацию, что процесс удаления продуктов разложения запускается, когда содержание или продуктов разложения СО (концентрация термически устойчивой соли), или продуктов разложения железа (глицины, такие как бицин) достигает контрольного значения, если измеряется содержание обоих продуктов разложения.

Концентрации продуктов разложения приведены для примера, причем они соответственно изменяются в зависимости от типа абсорбента, такого как растворитель на основе амина, и условий в установке удаления кислых газов.

Можно ожидать резкого увеличения концентрации железа. Поэтому необходимо осуществлять раздельный и частый контроль концентрации примесей.

Контроль продуктов разложения может быть осуществлен методами анализа с автоматическим или ручным управлением, с определением не указанными средствами.

В качестве абсорбентов на основе аминов с низкой температурой кипения используются такие растворители, как 1DMA2P (1-диметиламино-2-пропанол; температура кипения 124°С), DMAE (N,N-диметиламиноэтанол; температура кипения 134°С), MPZ (1-метилпиперазин; температура кипения 138°С), PZ (пиперазин; температура кипения 146°С), 2MPZ (2-метилпиперазин; температура кипения 155°С), DEAE (N,N-диэтил-2-аминоэтанол; температура кипения 161°С), AMP (2-амино-2-метил-1-пропанол; температура кипения 166°С), ЕАЕ (2-этиламиноэтанол; температура кипения 170°С), метилэтиламин (МЕА; температура кипения 170°С), nBAE (2-бутиламиноэтанол; температура кипения 200°С) и 4AMPR (4-пиперидинметанамин; температура кипения 200°С), которые поглощают кислые газообразные компоненты (СО2, H2S) и способствуют, например, испарению и разделению продуктов разложения.

Это обусловлено тем, что, даже если используется растворитель на основе амина с высокой температурой кипения (247°С), такой как MDEA (N-метилдиэтаноламин), продукты разложения не могут быть выпарены и отделены путем испарения с использованием водяного пара, и рециркуляция является неэффективной.

Концентрат 29 продуктов разложения, сконцентрированных в установке 17 удаления продуктов разложения, выделяется из системы. Отпаренный газ 30 из абсорбента возвращается в нижнюю секцию регенератора 16b.

Как описано выше, в установке 17 удаления продуктов разложения согласно изобретению можно отделить продукты разложения в абсорбенте 15, который циркулирует через абсорбер 16а и регенератор 16b, и поэтому устраняется потребность в частой замене абсорбента 15, что обеспечивает значительное уменьшение количества используемого растворителя, по сравнению с уровнем техники.

Более того, концентрация продуктов разложения растворителя контролируется непрерывно. Поэтому возможно подавление явления вспенивания, реализация стабильной эксплуатации, а также подавление коррозии оборудования.

Стабилизация режима работы обеспечивает возможность реализации безопасной эксплуатации всего процесса прямого восстановления железа и снижения затрат путем уменьшения количества потребляемого растворителя.

Для установки 17 удаления продуктов разложения требуется источник тепла. Однако в этом варианте осуществления существует возможность генерации водяного пара 24 с помощью теплообменника 32, установленного в качестве источника тепла на линии L1 подачи газа, с использованием тепла дымового газа 14 (температура газа приблизительно 300°С) восстановительной печи и использования полученного водяного пара 24.

Кроме того, вариант системы 10D для производства железа прямого восстановления включает обводную линию L11 бедного растворителя, которая перепускает часть бедного растворителя 15b и вводит его в абсорбер 16а из регенератора 16b, причем фильтр 41 установлен на обводной линии L11 бедного растворителя.

В системе смонтирован фильтр 41 для дополнительного удаления продуктов разложения, примесей и тому подобного, которые нельзя удалить в установке 17 удаления продуктов разложения, что обеспечивает продолжительное сохранение характеристик абсорбента 15, такого как растворитель на основе амина.

Компоненты, которые нельзя удалить в установке 17 удаления продуктов разложения, включают летучие вещества процесса разложения с температурой кипения ниже, чем у абсорбента, такого как растворитель на основе амина.

В этом варианте осуществления в качестве фильтра 41 используется фильтр из активированного угля. Однако до тех пор, пока фильтр может удалять примеси, фильтр не ограничивают фильтром из активированного угля.

Количество бедного растворителя 15b, которое направляется по обводной линии L11 бедного растворителя, устанавливается на уровне приблизительно 10% от общего количества. Однако количество можно подходящим образом регулировать, в зависимости от концентрации примесей.

Перечень цифровых обозначений

10А-10D система для производства железа прямого восстановления

11 высокотемпературный восстанавливающий газ

12а железная руда

12b восстановленное железо

13 печь прямого восстановления

14 дымовой газ восстановительной печи

15 абсорбент кислых газов (абсорбент)

16 установка удаления кислых газов

16а абсорбер компонентов кислых газов (абсорбер)

16b регенератор

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ | 2012 |

|

RU2567965C1 |

| УСТАНОВКА ИЗВЛЕЧЕНИЯ СО И СПОСОБ ИЗВЛЕЧЕНИЯ СО | 2014 |

|

RU2656655C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ С ОГРАНИЧЕННЫМИ ВЫБРОСАМИ СО В АТМОСФЕРУ | 2010 |

|

RU2546266C2 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ СО И СПОСОБ ИЗВЛЕЧЕНИЯ СО | 2009 |

|

RU2485048C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДВУОКИСИ УГЛЕРОДА ИЗ ДЫМОВОГО ГАЗА | 2009 |

|

RU2474465C2 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ СЕРОВОДОРОДА | 2012 |

|

RU2526455C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ НЕЙТРАЛИЗАЦИИ КИСЛОТНОСТИ ГАЗОВЫХ СМЕСЕЙ | 2009 |

|

RU2519483C2 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ CO ИЛИ HS И СПОСОБ ИЗВЛЕЧЕНИЯ CO ИЛИ HS | 2008 |

|

RU2445148C2 |

| АБСОРБЕНТ, УСТАНОВКА ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ CO ИЛИ HS И СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ CO ИЛИ HS С ИСПОЛЬЗОВАНИЕМ АБСОРБЕНТА | 2008 |

|

RU2446861C2 |

| Система обустройства месторождения тяжёлой нефти и природного битума | 2022 |

|

RU2780906C1 |

Изобретение относится к производству железа прямого восстановления. Система содержит: установку 51 риформинга газа с подачей водяного пара для риформинга природного газа, причем нагреватель 56 газа представляет собой нагревательное устройство для нагревания газа 52 риформинга, получаемых в установке 51 риформинга газа, до заданной температуры, чтобы получить восстанавливающий газ, печь 13 прямого восстановления для прямого восстановления железной руды 12а до восстановленного железа 12b с использованием высокотемпературного восстанавливающего газа 11, содержащего водород (Н2) и монооксид углерода (СО), установку 16 удаления кислых газов, содержащую абсорбер 16а кислых газообразных компонентов для удаления с помощью абсорбента 15 кислых газов, кислых газообразных компонентов в дымовом газе 14 восстановительной печи, выходящем из печи 13 прямого восстановления, и регенератор 16b для выделения кислых газов; и линию L8 ввода извлеченного газа для подачи извлеченного газа 14В, содержащего диоксид углерода (СО2) и сероводород (H2S), выделенного из регенератора 16b, в печь риформинга для реактора 51 риформинга газа, а также в печь нагревателя 56 газа. Изобретение обеспечивает удаление вредного H2S в извлекаемом газе. 3 н. и 3 з.п. ф-лы, 4 ил.

1. Система для производства железа прямого восстановления, которая содержит:

установку риформинга газа для риформинга природного газа;

нагревательное устройство для нагревания газа риформинга, полученного в установке риформинга газа, до заданной температуры, чтобы получить восстанавливающий газ;

печь прямого восстановления для прямого восстановления железной руды до восстановленного железа с использованием высокотемпературного восстанавливающего газа, содержащего водород и монооксид углерода;

установку удаления кислых газов, содержащую:

абсорбер кислых газообразных компонентов для удаления, с использованием абсорбента кислых газов, кислых газообразных компонентов в дымовом газе восстановительной печи, выходящем из печи прямого восстановления, и

регенератор для выделения кислых газов; и

линию ввода извлеченного газа для подачи извлеченного газа, содержащего диоксид углерода и сероводород, выделенного из регенератора, в печь риформинга установки риформинга газа и в печь нагревательного устройства.

2. Система для производства железа прямого восстановления, содержащая:

нагревательное устройство для нагрева газа процесса газификации угля или газа коксовой печи до заданной температуры, чтобы получить восстанавливающий газ;

печь прямого восстановления для прямого восстановления железной руды до восстановленного железа с использованием высокотемпературного восстанавливающего газа, содержащего водород и монооксид углерода;

установку удаления кислых газов, содержащую:

абсорбер кислых газообразных компонентов для удаления, с использованием абсорбента кислых газов, кислых газообразных компонентов в дымовом газе восстановительной печи, выходящем из печи прямого восстановления, и

регенератор для выделения кислых газов; и

линию ввода извлеченного газа для подачи извлеченного газа, содержащего диоксид углерода и сероводород, выделенного из регенератора, в печь нагревательного устройства.

3. Система по п.1 или 2, которая дополнительно содержит установку удаления продуктов разложения для отделения и удаления продуктов разложения в абсорбенте кислых газов.

4. Система по п.1 или 2, которая дополнительно содержит:

обходной контур для перепуска части бедного растворителя, который возвращается из регенератора в абсорбер; и

фильтр, установленный в обходном контуре.

5. Система по п.1 или 2, которая дополнительно содержит:

линию ввода для ввода дымового газа восстановительной печи в установку удаления кислых газов;

теплообменник, установленный на линии ввода, для осуществления теплообмена дымового газа восстановительной печи;

рукавный фильтр, обеспеченный выше по ходу потока от теплообменника; и

скруббер, обеспеченный ниже по ходу потока от теплообменника.

6. Система для производства железа прямого восстановления, которая содержит:

установку риформинга газа для риформинга природного газа с использованием водяного пара;

нагревательное устройство для нагревания газа риформинга, полученного в установке риформинга газа, до заданной температуры, чтобы получить восстанавливающий газ;

печь прямого восстановления для прямого восстановления железной руды до восстановленного железа с использованием высокотемпературного восстанавливающего газа, содержащего водород и монооксид углерода;

установку удаления кислых газов, содержащую:

абсорбер кислых газообразных компонентов для удаления, с использованием абсорбента кислых газов, кислых газообразных компонентов в дымовом газе восстановительной печи, выходящем из печи прямого восстановления, и

регенератор для выделения кислых газов; и

линию ввода извлеченного газа для подачи извлеченного газа, содержащего диоксид углерода и сероводород, выделенного из регенератора, только в печь риформинга установки риформинга газа.

| Веникодробильный станок | 1921 |

|

SU53A1 |

| WO 2011012964 A2, 03.02.2011; | |||

| WO 2010042023 A1, 15.04.2010 | |||

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗООКИСНОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2069701C1 |

Авторы

Даты

2015-12-20—Публикация

2012-11-16—Подача