Изобретение относится к горной промышленности и может быть использовано для отработки ограниченных в плане крутопадающих залежей, например кимберлитовых трубок.

Известен способ открытой разработки месторождений полезных ископаемых (ПИ), включающий определение контура зоны разработки, по которому производят установку вертикальной замкнутой крепи, наращиваемой по мере углубления горных работ, выемку полезного ископаемого внутри крепи и выдачу горной массы на поверхность: транспортировку экскаваторами в автосамосвалы и далее подъемным устройством, например скипового типа. Разработку полезного ископаемого открытым способом ведут до уровня, ниже которого отработка является нерациональной. Определение контура зоны разработки ведут по контуру проекции залежи ПИ на плоскость уровня предварительной разработки (SU №875041, E21С 41/00, 1981).

Недостатками способа являются невысокая эффективность, обусловленная высокими затратами на строительство крепи, а зачастую и невозможность обеспечения крепью требуемого запаса устойчивости борта карьера, высокая капиталоемкость строительства скипового подъемника, сложность его наращивания. В период наращивания скипового подъемника возникают вопросы организации грузотранспортной связи с рабочей зоной и доставки в рабочую зону горной техники, персонала и вспомогательных материалов.

Известен способ открытой разработки месторождений полезных ископаемых, включающий выделение этапов и подэтапов, отстройку глубокого карьера под дифференцированными углами откоса бортов в соответствии со снижающейся естественной и техногенной нарушенностью пород массива с глубиной с применением традиционного транспорта. Вскрышную толщу пород и рудное тело разделяют по вертикали на зоны и отстраивают в них наклонные, крутонаклонные и вертикальные участки бортов с креплением их в глубоких зонах при доработке карьера. Отработку продуктивной толщи пород начинают с подготовки и проведения траншей для конвейерных линий с повышением их наклона в глубоких зонах. Транспортирование породы производят сначала по съездам автотранспортом, а затем поточным транспортом - конвейерными подъемниками. Трассу конвейерных подъемников выбирают таким образом, чтобы можно было их удлинять или обеспечивать работу с вертикальными подъемниками с доставкой руды на поверхность до перегрузочного пункта. На заключительном этапе работы карьера корректируют проектные углы бортов по устойчивости на предельно допустимые для глубоких и суперглубоких карьеров (RU №2394158, E21C 41/26, B65G 15/16, 2010).

Недостатками способа являются высокие капитальные затраты на строительство конвейерных линий, технологические сложности с увеличением их длины при понижении горных работ, ограничения по кусковатости транспортируемого материала, что приводит к необходимости предварительного дробления скального материала с использованием дробилок, низкая эффективность конвейерных систем при небольшой производительности карьеров, невозможность использования конвейерных линий для вспомогательных перевозок материалов и людей. Все это снижает эффективность вышеизложенного способа разработки.

Известен способ разработки малых кимберлитовых трубок, включающий разделение карьерного поля на продольные и поперечные кольцеобразные блоки с применением кранлайнов, перемещающихся по контуру кимберлитовой трубки, экскавацию горной массы в забое, перемещение ее на поверхность транспортными средствами в специальных саморазгружающихся сосудах. Руда загружается в автосамосвалы, перегружается в контейнеры и вывозится на обогатительную фабрику. Пустая порода после многократной перевалки кранлайнами складируется во временных отвалах на борту карьера (RU №2426882 C2, E21С 41/26, 2011).

Недостатками способа являются необходимость резервирования специальных площадок на нерабочих бортах карьера для размещения кранлайнов и промежуточных складов пустых пород, транспортируемых кранлайнами, а также необходимость организации транспортного доступа к каждой точке стояния кранлайна. Производительность транспортной системы в целом также снижается в связи с необходимостью многократного повторения погрузочно-разгрузочных операций. Возникает необходимость сохранения транспортного доступа в карьер автомобильного транспорта с рудой и для доставки вспомогательных грузов и персонала. В результате снижается надежность всей транспортной системы (все звенья транспортной цепочки должны работать синхронно). Кроме того, радиусы действия экскаваторов будут пересекаться, что снижает безопасность работ. А размещение вскрышных пород в непосредственной близости от карьера приводит к дополнительным геомеханическим нагрузкам и соответственно снижает запас устойчивости борта.

Наиболее близким по технической сущности и достигаемому результату является способ открытой разработки, описанный в статьях В.И. Точилина. Способ включает отработку по этапам: верхней части - до экономически целесообразной глубины Н по традиционной технологии с рыхлением БВР, устройством спиральных съездов, использованием автомобильной и экскаваторной техники. Доработку нижней части ведут одним высоким уступом с формированием нерабочего борта с предельно допустимыми по устойчивости параметрами, рыхлением землеройно-фрезерными машинами (ЗФМ), например «Виртген», или барабанными фрезерными машинами. Транспортировку руды с нижних горизонтов ведут специализированным подъемным устройством (СПУ) - кабельным краном или подъемником башенного типа, устанавливаемым на верхней площадке отрабатываемого уступа с возможностью наращивания по высоте (1-3).

Недостатками способа являются недостаточная экономическая эффективность и технологическая реализуемость, связанные с нерешенностью вопросов вскрытия и обеспечения грузотранспортной связи на период монтажа СПУ, высокая капиталоемкость наращиваемых башенных подъемников, технологическая сложность их наращивания, необходимость резервирования площадей в рабочей зоне для размещения основания башенного подъемника, невозможность доставки в рабочую зону и из нее тяжелого горного оборудования, снижение производительности подъемника при его использовании для доставки людей и вспомогательных грузов, технологическая сложность, а зачастую и невозможность по горнотехническим условиям формирования сверхвысоких уступов, низкая экономическая эффективность применения СПУ на начальной стадии отработки карьеров (в верхней зоне карьеров), характеризующихся невысокими значениями коэффициента вскрыши при высоких затратах на подготовку скальной горной массы к выемке с использованием безвзрывных способов.

Техническая задача изобретения заключается в повышении эффективности способа отработки за счет снижения капитальных и эксплуатационных затрат и уменьшения расстояния транспортирования комбинированным транспортом при обеспечении безопасности отработки.

Поставленная цель достигается тем, что в способе открытой разработки крутопадающих рудных тел (РТ), включающем отработку по этапам: верхней части - до экономически целесообразной глубины Н - по традиционной технологии с рыхлением БВР, устройством капитального транспортного съезда, использованием автомобильной и экскаваторной техники, доработку нижней части с формированием нерабочего борта с предельно допустимыми по устойчивости параметрами, рыхлением и транспортировкой руды с нижних горизонтов с использованием специализированного подъемного устройства (СПУ), отработку средней части РТ ведут в период строительства и монтажа СПУ, оформляют перегрузочную площадку в районе окончания капитального транспортного съезда, сооружают временные съезды, транспортируют добытую руду на поверхность по временным и далее по капитальным транспортным съездам, а доработку нижней части РТ осуществляют после погашения временных съездов, сооружают крутонаклонный служебный проезд, обеспечивающий возможность проезда гусеничной техники, транспортируют руду СПУ до перегрузочной площадки, где перегружают в автомобильный транспорт.

Экономически целесообразную глубину Н определяют по минимуму затрат на отработку РТ с использованием комбинированного транспорта.

В качестве специализированного подъемного устройства (СПУ), используют кабельный кран со стационарными или передвижными опорами, с возможностью изменения пролета между ними.

Погрузку руды при доработке нижней части РТ осуществляют фронтальными погрузчиками в грузовые бадьи СПУ.

При отработке средней и нижней частей РТ рыхление осуществляют с использованием безвзрывных способов подготовки горной массы.

Для обеспечения необходимой производительности карьера количество СПУ может быть увеличено.

В случае необходимости СПУ можно использовать для доставки в рабочую зону карьера оборудования, материалов и обслуживающего персонала.

При ведении работ в опасных зонах у борта карьера в случае необходимости используют горное оборудование с дистанционным управлением.

А в качестве служебного проезда используют наклонные предохранительные бермы.

Отработка средней части в период строительства и монтажа СПУ позволяет обеспечить непрерывность процесса добычи, что повышает эффективность способа.

Оформление перегрузочной площадки в районе окончания капитального транспортного съезда позволяет уменьшить объемы горных работ по формированию капитальных транспортных съездов на нерабочем борту карьера, а также снизить расстояние транспортирования от перегрузочной площадки до транспортного съезда и, соответственно, до объектов на поверхности, что повышает эффективность способа.

Сооружение временных съездов в средней части карьера позволяет обеспечить грузотранспортную связь рабочей зоны с поверхностью при сниженных объемах вскрышных работ за счет отказа от формирования капитальных транспортных съездов на нерабочем борту карьера, что повышает эффективность способа.

Доработку нижней части РТ осуществляют после погашения временных съездов, что позволяет максимально полно использовать рабочую зону карьера для развития горных работ. Сооружение крутонаклонного служебного проезда для доставки по нему грузов вспомогательного назначения, а также персонала в рабочую зону без использования СПУ, повышает производительность СПУ по доставке горной массы. В целях снижения объемов разноса борта при размещении служебного проезда уклон его делают максимально крутым. В качестве служебного проезда могут быть также использованы наклонные предохранительные бермы.

Использование в качестве СПУ кабельного крана позволяет минимизировать капитальные затраты ввиду его относительно простой конструкции и невысокой металлоемкости. При отработке небольших рудных тел наиболее целесообразно использование кабельного крана со стационарными опорами. При отработке вытянутых рудных тел наиболее целесообразно использование кабельного крана с передвижными опорами с изменяющимся пролетом, это позволяет перемещать кабельный кран вдоль непараллельных бортов, сохраняя его в рабочем состоянии по всей траектории его перемещения. Кроме того, при необходимости можно отрабатывать карьер с применением БВР, перегоняя кабельный кран на безопасное расстояние от места производства взрывных работ, а также в более широком диапазоне изменять место погрузки на дне карьера, что снижает расстояние доставки горной массы от забоя до места погрузки СПУ и повышает эффективность предлагаемого способа. Расчет экономически целесообразной глубины перехода на использование СПУ обеспечивает минимум затрат на отработку РТ с использованием комбинированного транспорта.

Подъем горной массы с использованием СПУ до перегрузочной площадки с дальнейшей перегрузкой горной массы в автотранспорт приводит к увеличению производительности СПУ и соответственно снижает необходимое количество СПУ.

Погрузка руды при доработке нижней части РТ фронтальными погрузчиками в грузовые бадьи СПУ позволяет использовать минимальное количество горного оборудования в рабочей зоне, т.к. доставка горной массы от забоя до грузовой бадьи производится без промежуточных перевалок, что повышает эффективность способа.

Возможность использования безвзрывных способов подготовки горной массы при отработке средней и нижней частей РТ обеспечивает сохранность смонтированных частей СПУ, повышает безопасность, что особенно важно при отработке небольших рудных тел.

Возможность увеличения количества СПУ позволяет обеспечить требуемую производительность карьера, увеличить надежность транспортной системы в целом за счет наличия нескольких взаимонезависимых СПУ, что повышает эффективность способа.

Использование СПУ для доставки в рабочую зону оборудования персонала и вспомогательных материалов повышает надежность транспортной системы за счет наличия двух взаимонезависимых путей доставки (через служебный проезд или через СПУ), что особенно важно при аварийных ситуациях, связанных с блокированием или разрушением служебного проезда и повышает эффективность предлагаемого способа.

Использование гусеничной техники для перевозки вспомогательных грузов по служебному проезду обеспечивает возможность безопасной эксплуатации техники на крутых уклонах.

Использование при отработке прибортовых участков (потенциально опасных зон) оборудования с дистанционным управлением повышает безопасность горных работ без дополнительных затрат на укрепление уступов.

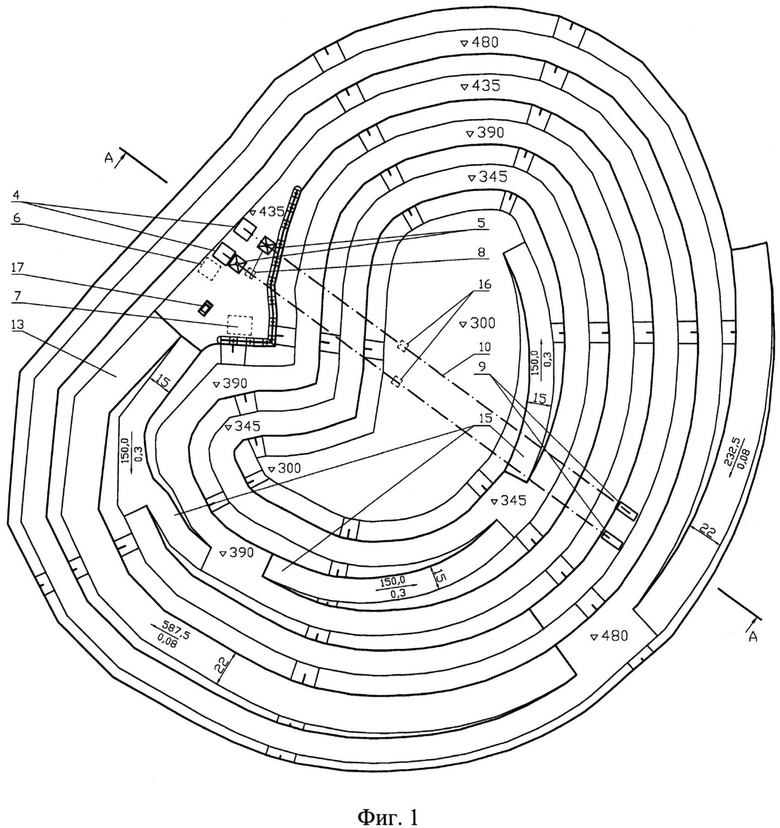

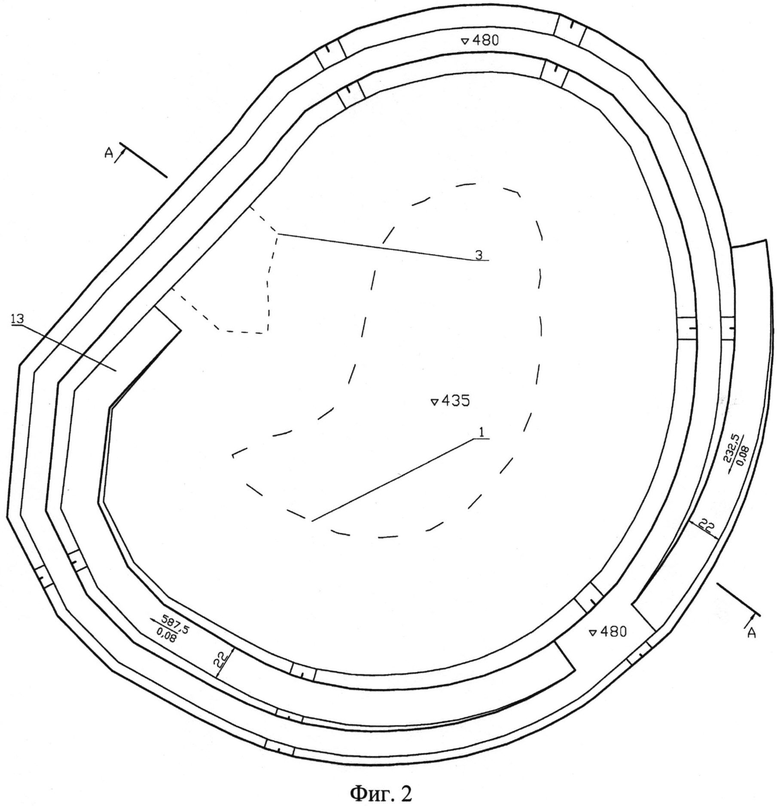

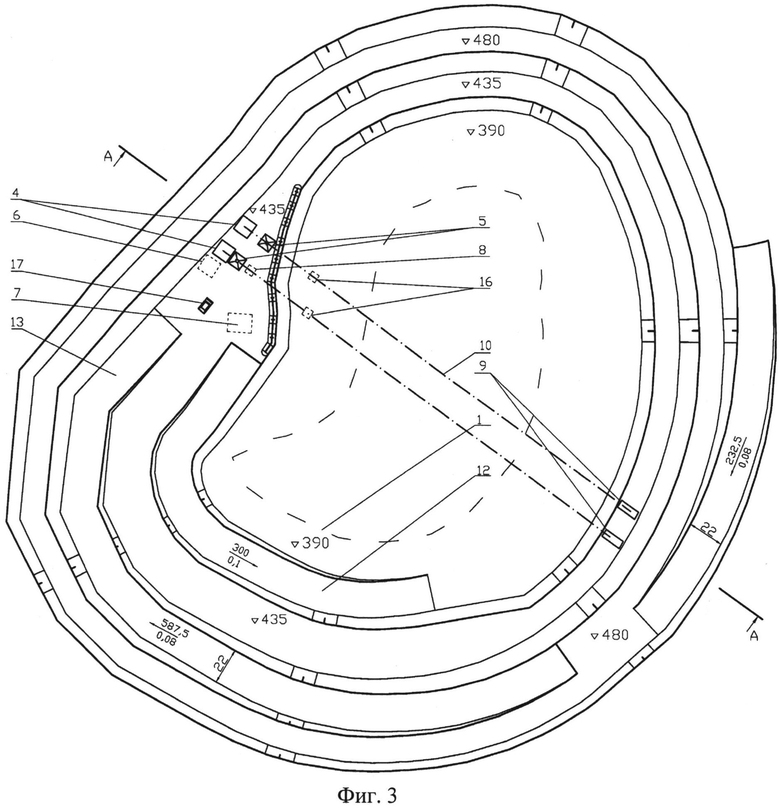

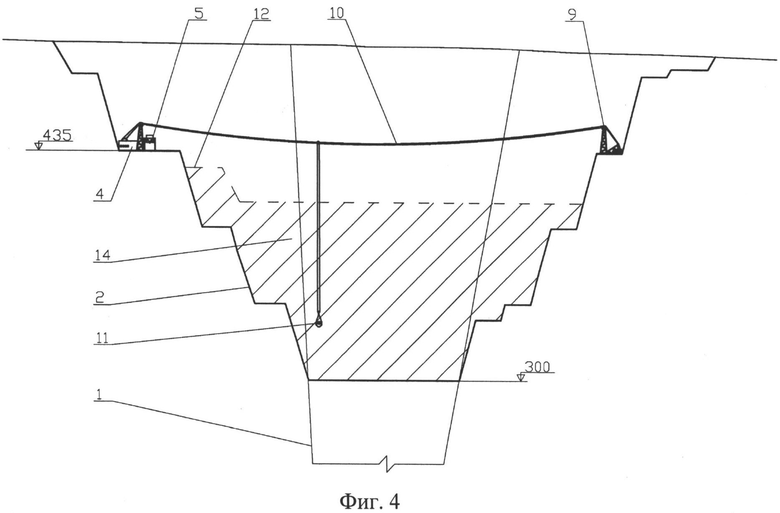

Предлагаемый способ поясняется на фигурах 1-4, где:

фиг. 1 - План карьера на конец отработки;

фиг. 2 - План карьера в момент начала сооружения СПУ (отработка средней части РТ);

фиг. 3 - План карьера на момент ввода в эксплуатацию СПУ (доработка нижней части РТ);

фиг. 4 - Схема отработки рудного тела с использованием СПУ,

где: 1 - контур рудного тела;

2 - нерабочий борт карьера;

3 - перегрузочная площадка;

4 - приводная станция кабельного крана;

5 - перегрузочный бункер;

6 - площадка для хранения сменных грузоподъемных сосудов;

7 - стоянка вспомогательной техники;

8 - площадка смены грузоподъемных сосудов;

9 - якорно-натяжная станция кабельного крана;

10 - несущий канат;

11 - грузовая бадья;

12 - временный транспортный съезд;

13 - капитальные съезды;

14 - зона карьера, отрабатываемая с использованием СПУ;

15 - крутонаклонный служебный проезд;

16 -загрузочная площадка на отрабатываемом горизонте;

17 - автосамосвал.

Пример конкретной реализации

Рудное тело (РТ) 1, представленное кимберлитовой трубкой, отрабатывают поэтапно открытым способом с применением транспортной углубочной системы разработки. Глубина карьера составляет 200 м (абс. отм. дна карьера - гор. +300 м). На основе экономических расчетов определено, что минимум затрат на разработку месторождения достигается при отстройке борта карьера ниже глубины 65 м без транспортных берм, с доставкой горной массы в нижней части специализированным подъемным устройством (СПУ) - кабельным краном со стационарными опорами. Вскрышные породы транспортируют во внешние вскрышные отвалы, руду доставляют на склад руды или на обогатительную фабрику. Нерабочий борт 2 карьера формируется нерабочими уступами высотой 45 м с углом откоса 75 градусов, разделенными горизонтальными и наклонными предохранительными бермами шириной 15 м, с предельно допустимыми по устойчивости параметрами.

На первом этапе производится отработка верхней части карьера с формированием нерабочего борта карьера до глубины 65 м (абс. отм. +435 м). Отработка ведется рабочими уступами высотой 15 м, рабочие площадки имеют ширину 40-60 м. До глубины 65 м карьер вскрывается капитальным транспортным съездом. Ширина транспортного съезда составляет 22 м, уклоны 8-10%. Горная масса подготавливается к выемке буровзрывным способом. Отбитая горная масса отгружается выемочно-погрузочным оборудованием - карьерными погрузчиками и экскаваторами в карьерные самосвалы, которые транспортируют ее на дневную поверхность.

После отстройки нерабочих уступов до глубины 65 м, приступают ко второму этапу отработки - в районе окончания капитального транспортного съезда оформляют перегрузочную площадку 3, на которой размещаются: приводная станция кабельного крана 4; перегрузочный бункер 5; площадка для хранения сменных грузоподъемных сосудов 6; стоянка вспомогательной техники 7; площадка смены грузоподъемных сосудов 8. Монтируют опоры кабельного крана, причем приводные станции 4 располагают в районе перегрузочной площадки 3, а якорно-натяжные 9 - на противоположенном борту, между станциями кабельного крана монтируют несущий канат 10. Грузоподъемность кабельного крана принимают равной 30 т, расчетом определено, что для достижения заданной производительности карьера на весь период доработки карьера требуется два кабельных крана. Кабельные краны устраиваются и комплектуются таким образом, чтобы обеспечить сменяемость подъемных сосудов: грузовой бадьи 11 - для горной массы, пассажирской клети - для персонала и грузовой платформы - для оборудования и материалов.

В период строительства СПУ - кабельного крана - вскрытие карьера ниже глубины 65 м ведут временными съездами 12. При небольших размерах карьерного поля по условию сохранности оборудования кабельного крана невозможно использовать буровзрывную подготовку горной массы к выемке, в связи с чем после начала работ по монтажу кабельного крана весь объем горных работ осуществляется с использованием безвзрывных способов подготовки горной массы. При больших размерах карьерного поля рабочую зону разделяют на участки по степени опасности воздействия БВР на СПУ, при этом наиболее близкие к СПУ участки отрабатываются безвзрывными способами, более удаленные - с применением БВР. При использовании для безвзрывной подготовки горной массы к выемке землеройно-фрезерных машин (ЗФМ) для обеспечения их высокопроизводительной работы рабочая зона формируется максимально пологой, с углом рабочего борта, стремящимся к нулю. На втором этапе горная масса отгружается фронтальными погрузчиками в автосамосвалы и транспортируется по временным съездам 12 до гор. +435 м, а далее - по капитальным съездам 13 на дневную поверхность.

После ввода в эксплуатацию СПУ приступают к третьему этапу:

доработке нижней части 14 карьера. Временный транспортный съезд 12 погашают и сооружают крутонаклонный служебный проезд 15 с уклоном 300 промилле и шириной 15 м, частично совмещенный с наклонной предохранительной бермой и обеспечивающий возможность проезда по нему гусеничной техники, предназначенной для доставки в (из) рабочую зону вспомогательных материалов, оборудования и людей. Подготовка массива к выемке, аналогично второму этапу, в зависимости от размеров карьерного поля осуществляется либо безвзрывным способом, либо с комбинацией безвзрывного и буро-взрывного способов подготовки. Отбитая горная масса собирается и транспортируется фронтальными погрузчиками к загрузочной площадке 16 на отрабатываемом горизонте. После загрузки грузовой бадьи 11 горная масса поднимается кабельным краном до перегрузочной площадки 3, через бункер 5 перегружается в автосамосвалы 17 и поднимается далее на дневную поверхность.

В случае если нерабочие уступы карьера имеют склонность к осыпаниям, то для повышения безопасности горных работ вблизи нерабочих бортов карьера горное оборудование оснащают дистанционным управлением и отрабатывают прибортовые зоны без присутствия операторов в кабинах техники.

При невозможности доставки персонала, вспомогательного оборудования и материалов в рабочую зону карьеров по крутонаклонному служебному проезду 15 (например, в случае аварийных ситуаций) грузовую бадью 11 СПУ сменяют на пассажирскую клеть или грузовую платформу на площадке смены грузоподъемных сосудов 8.

Предлагаемый способ позволяет снизить капиталоемкость специализированных подъемных устройств, обеспечить возможность наращивания расстояния транспортирования без остановки СПУ, обеспечить организацию грузотранспортной связи с рабочей зоной на период монтажа СПУ, обеспечить независимую от СПУ доставку вспомогательных грузов и персонала, уменьшить расстояние транспортирования сборочным транспортом от забоев до места погрузки СПУ, что в целом повышает эффективность отработки карьера и надежность функционирования транспортной системы.

Источники информации, принятые во внимание заявителем:

1. В.И. Точилин. Ресурсосберегающие технологии разработки кимберлитовых трубок малых размеров // Проблемы и пути эффективной отработки алмазоносных месторождений: сборник докладов Международной научно-практической конференции. - Новосибирск: Наука, 2011. - С.559-563.

2. В.И. Точилин. Выбор подъемно-транспортного оборудования для разработки малых кимберлитовых трубок // Современные технологии освоения минеральных ресурсов: сборник материалов 7-й Международной научно-технической конференции. - Красноярск: ИПК СФУ, 2009. - Ч. 1. - С. 334-344.

3. В.И. Точилин. Отработка подкарьерных запасов трубки «Интернациональная» с использованием аэрогеотехнологии // Горный информационно-аналитический бюллетень: Издательство Московского государственного горного университета, 1999. - №5. - С. 197-200.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОРАБОТКИ КАРЬЕРА С ДВУМЯ БЛИЗКОРАСПОЛОЖЕННЫМИ РУДНЫМИ ТЕЛАМИ | 2013 |

|

RU2540735C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ КРУТОПАДАЮЩИХ МЕСТОРОЖДЕНИЙ | 2005 |

|

RU2294434C1 |

| СПОСОБ РЕКОНСТРУКЦИИ КАРЬЕРА С ДВУМЯ БЛИЗКОРАСПОЛОЖЕННЫМИ РУДНЫМИ ТЕЛАМИ | 2006 |

|

RU2314420C1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2006 |

|

RU2331767C1 |

| Способ отработки глубоких горизонтов алмазодобывающих карьеров в условиях криолитозоны | 2019 |

|

RU2698750C1 |

| СПОСОБ ДОРАБОТКИ КАРЬЕРА С ДВУМЯ БЛИЗКОРАСПОЛОЖЕННЫМИ РУДНЫМИ ТЕЛАМИ | 2008 |

|

RU2382200C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОТКРЫТО-ПОДЗЕМНОЙ РАЗРАБОТКИ КРУТОПАДАЮЩИХ МЕСТОРОЖДЕНИЙ | 2005 |

|

RU2278261C1 |

| Способ доработки глубоких кимберлитовых карьеров | 2017 |

|

RU2661769C1 |

| Способ отработки глубоких горизонтов карьера | 2016 |

|

RU2651484C1 |

| СПОСОБ ОТРАБОТКИ ДВУХ БЛИЗКОРАСПОЛОЖЕННЫХ РУДНЫХ ТЕЛ ОТДЕЛЬНЫМИ КАРЬЕРАМИ | 2005 |

|

RU2294433C1 |

Изобретение относится к горной промышленности и может быть использовано для отработки ограниченных в плане крутопадающих залежей, например кимберлитовых трубок. Техническим результатом является повышение эффективности способа отработки за счет снижения капитальных и эксплуатационных затрат и уменьшения расстояния транспортирования комбинированным транспортом при обеспечении безопасности отработки. Способ включает отработку по этапам: верхней части - до экономически целесообразной глубины Н по традиционной технологии с рыхлением БВР, устройством капитального транспортного съезда, использованием автомобильной и экскаваторной техники; доработку нижней части - с формированием нерабочего борта с предельно допустимыми по устойчивости параметрами, рыхлением и транспортировкой руды с нижних горизонтов с использованием специализированного подъемного устройства (СПУ). При этом отработку средней части РТ ведут в период строительства и монтажа СПУ, оформляют перегрузочную площадку в районе окончания капитального транспортного съезда, сооружают временные съезды, транспортируют добытую руду на поверхность по временным и далее по капитальным транспортным съездам, а доработку нижней части РТ осуществляют после погашения временных съездов, сооружают крутонаклонный служебный проезд, обеспечивающий возможность проезда гусеничной техники, транспортируют руду СПУ до перегрузочной площадки, где перегружают в автомобильный транспорт. 8 з.п. ф-лы, 4 ил., 1 пр.

1. Способ открытой разработки крутопадающих рудных тел (РТ), включающий отработку по этапам: верхней части - до экономически целесообразной глубины Н по традиционной технологии с рыхлением БВР, устройством капитального транспортного съезда, использованием автомобильной и экскаваторной техники; доработку нижней части - с формированием нерабочего борта с предельно допустимыми по устойчивости параметрами, рыхлением и транспортировкой руды с нижних горизонтов с использованием специализированного подъемного устройства (СПУ), отличающийся тем, что отработку средней части РТ ведут в период строительства и монтажа СПУ, оформляют перегрузочную площадку в районе окончания капитального транспортного съезда, сооружают временные съезды, транспортируют добытую руду на поверхность по временным и далее по капитальным транспортным съездам, а доработку нижней части РТ осуществляют после погашения временных съездов, сооружают крутонаклонный служебный проезд, обеспечивающий возможность проезда гусеничной техники, транспортируют руду СПУ до перегрузочной площадки, где перегружают в автомобильный транспорт.

2. Способ по п. 1, отличающийся тем, что экономически целесообразную глубину Н определяют по минимуму затрат на отработку РТ с использованием комбинированного транспорта.

3. Способ по п. 1, отличающийся тем, что в качестве специализированного подъемного устройства (СПУ) используют кабельный кран со стационарными или передвижными опорами с возможностью изменения пролета между ними.

4. Способ по п. 1, отличающийся тем, что погрузку руды при доработке нижней части РТ осуществляют фронтальными погрузчиками в грузовые бадьи СПУ.

5. Способ по п. 1, отличающийся тем, что при отработке средней и нижней частей РТ рыхление осуществляют с использованием безвзрывных способов подготовки горной массы.

6. Способ по п. 1 и/или 3, отличающийся тем, что для обеспечения необходимой производительности карьера количество СПУ может быть увеличено.

7. Способ по п. 1, отличающийся тем, что СПУ можно использовать для доставки в рабочую зону карьера оборудования, материалов и обслуживающего персонала.

8. Способ по п. 1, отличающийся тем, что при ведении работ в опасных зонах у борта карьера используют горное оборудование с дистанционным управлением.

9. Способ по п. 1, отличающийся тем, что в качестве служебного проезда используются наклонные предохранительные бермы.

| ТОЧИЛИН В.И., Ресурсосберегающие технологии разработки кимберлитовых трубок малых размеров | |||

| Проблемы и пути эффективной отработки алмазоносных месторождений: сборник докладов Международной научно-практической конференции, Новосибирск, Наука, 2011, с.559-563 | |||

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ГОРНЫХ ПОРОД В КАРЬЕРЕ | 1995 |

|

RU2116450C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛЕЗНОГО ИСКОПАЕМОГО | 2002 |

|

RU2213221C1 |

| СПОСОБ БЕСТРАНСПОРТНОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2013 |

|

RU2537309C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2000 |

|

RU2187646C2 |

Авторы

Даты

2015-12-20—Публикация

2014-09-30—Подача