Область техники, к которой относится изобретение

Настоящее описание относится к системам и способам добычи нефти и/или газа.

Уровень техники

Добычу нефти с применением способов повышения нефтеотдачи (EOR) можно использовать для увеличения добычи нефти на месторождениях во всем мире. Имеются три основных типа EOR, термические, химические/полимерные способы и нагнетание газа, их можно использовать для увеличения добычи нефти из пласта сверх той, которая может быть получена с помощью обычных средств, по возможности продлевая жизнь месторождения и увеличивая коэффициент нефтеотдачи.

Термически стимулируемая добыча работает посредством добавления тепла в пласт. Наиболее широко используемая форма представляет собой вытеснение нефти паром, которое уменьшает вязкость нефти таким образом, что она может протекать в добывающие скважины. Химическое заводнение повышает добычу посредством уменьшения капиллярных сил, которые удерживают остаточную нефть. Полимерное заводнение повышает коэффициент вытеснения нагнетаемой воды. Нагнетание смешивающейся текучей среды работает способом, сходным с химическим заводнением. Посредством нагнетания текучей среды, которая является смешиваемой с нефтью, может добываться удерживаемая остаточная нефть.

Обращаясь к фиг.1, здесь иллюстрируется система 100, известная из уровня техники. Система 100 включает подземный пласт 102, подземный пласт 104, подземный пласт 106 и подземный пласт 108. Добывающее оборудование 110 предусматривается на поверхности. Скважина 112 проходит через пласты 102 и 104 и заканчивается в пласте 106. Часть пласта 106 показана, как 114. Нефть и газ добывают из пласта 106 через скважину 112 в добывающем оборудовании 110. Газ и жидкость отделяют друг от друга, газ хранят в газохранилище 116, а жидкость хранят в хранилище 118 для жидкости.

Патент США номер 5826656 описывает способ добычи остаточной нефти с помощью заводнения из заводненного нефтеносного подземного пласта, через который проходит от поверхности земли, по меньшей мере, одна скважина, посредством нагнетания смешиваемого с нефтью растворителя в заводненную, содержащую остаточную нефть нижнюю часть нефтеносного подземного пласта через скважину, законченную для нагнетания смешиваемого с нефтью растворителя в нижнюю часть нефтеносного пласта; продолжения нагнетания смешиваемого с нефтью растворителя в нижнюю часть нефтеносного пласта в течение периода времени, равного, по меньшей мере, одной неделе; повторного заканчивания скважины для получения некоторых количеств смешиваемого с нефтью растворителя и добычи некоторых количеств заводненной остаточной нефти из верхней части нефтеносного пласта; и получения некоторых количеств смешиваемого с нефтью растворителя и добычи остаточной нефти из верхней части заводненного нефтеносного пласта. Пласт может до этого как заводняться водой, так и заводняться смешиваемым с нефтью растворителем. Растворитель может нагнетаться через горизонтальную скважину, а растворитель и нефть могут извлекаться через множество скважин, законченных для добычи нефти и извлечения растворителя из верхней части нефтеносного пласта.

Публикация заявки РСТ на патент WO 2010/02693 описывает способ, включающий извлечение источника углерода из пласта; преобразование, по меньшей мере, части источника углерода в синтез-газ; преобразование, по меньшей мере, части синтез-газа в простой эфир и нагнетание, по меньшей мере, части простого эфира в пласт.

Публикация РСТ заявки на патент WO 2008/141051 описывает систему добычи нефти и/или газа из подземного пласта, включающую скважину над пластом; механизм для нагнетания композиции для повышения нефтеотдачи из пласта, которая содержит простой диметиловый эфир; и механизм для добычи нефти и/или газа из пласта.

В данной области имеется потребность в улучшенных системах и способах добычи нефти с применением способов повышения нефтеотдачи. Кроме того, в данной области имеется потребность в улучшенных системах и способах добычи нефти с применением способов повышения нефтеотдачи с использованием закачки воды. Кроме того, в данной области имеется потребность в улучшенных системах и способах улучшения работы и коэффициента нефтеотдачи от заводнения.

Раскрытие изобретения

В одном из аспектов, настоящее изобретение предусматривает систему добычи нефти и/или газа из подземного пласта, содержащего скважину над пластом; механизм для нагнетания в пласт композиции для повышения нефтеотдачи, которая содержит воду и добавку; и механизм для добычи нефти и/или газа из пласта.

В другом аспекте, настоящее изобретение предусматривает способ добычи нефти и/или газа, включающий нагнетание воды и добавки в пласт из первой скважины и добычу нефти и/или газа из пласта из второй скважины.

Преимущества настоящего изобретения включают одно или несколько преимуществ из перечисленных далее:

Улучшенные системы и способы для улучшенной добычи углеводородов из пласта с помощью улучшенного заводнения.

Улучшенные системы и способы для улучшенной добычи углеводородов из пласта с помощью рабочего агента на водной основе, содержащего растворимую в нефти или смешиваемую с нефтью добавку.

Улучшенные композиции и/или технологии для вторичной добычи углеводородов.

Улучшенные системы и способы добычи нефти с применением способов повышения нефтеотдачи.

Улучшенные системы и способы добычи нефти с применением способов повышения нефтеотдачи с использованием смешиваемой добавки при заводнении.

Улучшенные системы и способы добычи нефти с применением способов повышения нефтеотдачи с использованием воды вместе с соединением, которое является смешиваемым с нефтью, по месту.

Улучшенные системы и способы поддержания давления в пласте.

Улучшенные системы и способы поддержания скорости добычи.

Улучшенные системы и способы увеличения времени жизни пласта коллектора.

Улучшенные системы и способы повышения коэффициента нефтеотдачи.

Краткое описание чертежей

Фиг.1 иллюстрирует систему добычи нефти и/или газа.

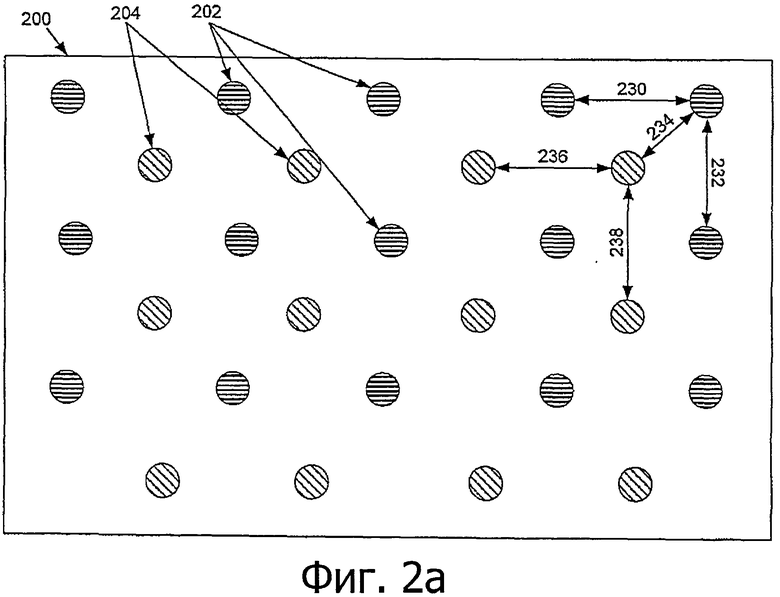

Фиг.2a иллюстрирует структуру скважины.

Фиг.2b и 2с иллюстрируют структуру скважины на фиг.2a в течение способов с повышением нефтеотдачи.

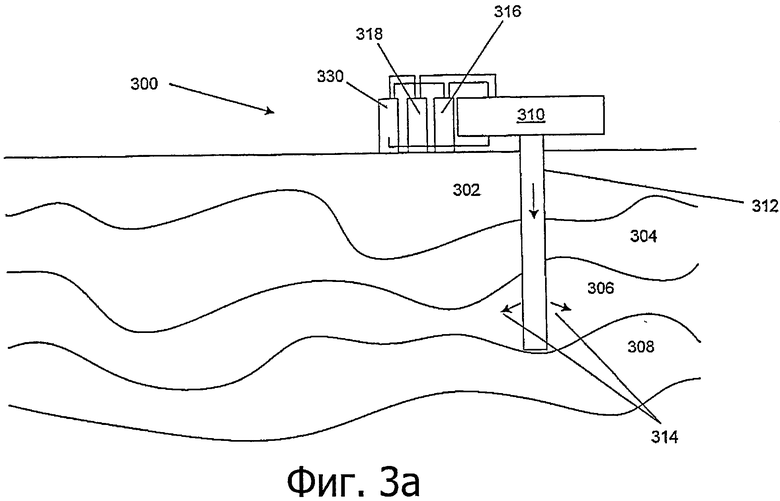

Фиг.3a-3c иллюстрируют системы добычи нефти и/или газа.

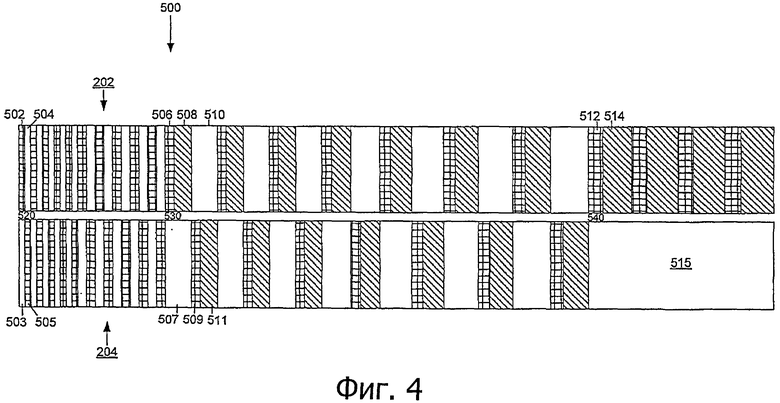

Фиг.4 иллюстрирует способ добычи нефти и/или газа.

Фиг.5 иллюстрирует список пригодных для использования добавок для заводнения.

Фиг.6 иллюстрирует список пригодных для использования добавок для заводнения.

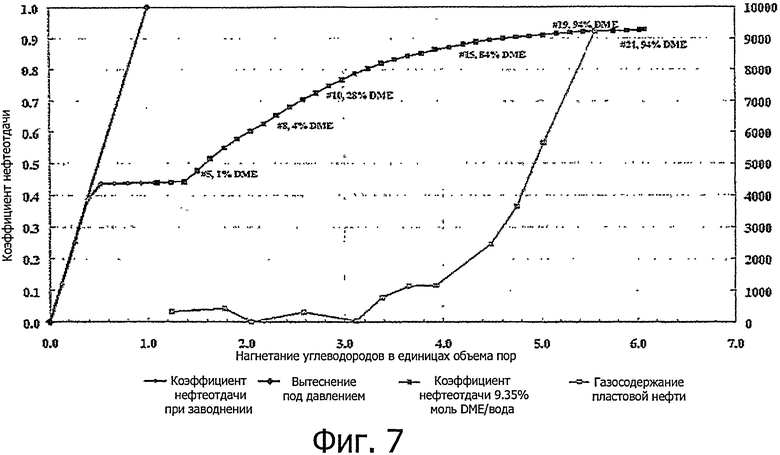

Фиг.7 иллюстрирует увеличение добычи при использовании добавки для заводнения.

Фиг.8 иллюстрирует увеличение добычи с использованием различных концентраций добавок для заводнения.

Осуществление изобретения

Фиг.2a, 2b и 2c:

Обращаясь теперь к фиг.2a, здесь, в некоторых вариантах осуществления, иллюстрируется расстановка 200 скважин. Расстановка 200 содержит группу 202 скважин (обозначенных горизонтальными линиями) и группу 204 скважин (обозначенных диагональными линиями).

Каждая скважина в группе 202 скважин имеет горизонтальное расстояние 230 от соседней скважины в группе 202 скважин. Каждая скважина в группе 202 скважин имеет вертикальное расстояние 232 от соседней скважины в группе 202 скважин.

Каждая скважина в группе 204 скважин имеет горизонтальное расстояние 236 от соседней скважины в группе 204 скважин. Каждая скважина в группе 204 скважин имеет вертикальное расстояние 238 от соседней скважины в группе 204 скважин.

Каждая скважина в группе 202 скважин находится на расстоянии 234 от соседних скважин в группе 204 скважин. Каждая скважина в группе 204 скважин находится на расстоянии 234 от соседних скважин в группе 202 скважин.

В некоторых вариантах осуществления, каждая скважина в группе 202 скважин окружена четырьмя скважинами в группе 204 скважин. В некоторых вариантах осуществления, каждая скважина в группе 204 скважин окружена четырьмя скважинами в группе 202 скважин.

В некоторых вариантах осуществления, горизонтальное расстояние 230 составляет от примерно 5 до примерно 1000 метров или от примерно 10 до примерно 500 метров, или от примерно 20 до примерно 250 метров, или от примерно 30 до примерно 200 метров, или от примерно 50 до примерно 150 метров, или от примерно 90 до примерно 120 метров, или оно составляет примерно 100 метров.

В некоторых вариантах осуществления, вертикальное расстояние 232 составляет от примерно 5 до примерно 1000 метров или от примерно 10 до примерно 500 метров, или от примерно 20 до примерно 250 метров, или от примерно 30 до примерно 200 метров, или от примерно 50 до примерно 150 метров, или от примерно 90 до примерно 120 метров, или оно составляет примерно 100 метров.

В некоторых вариантах осуществления, горизонтальное расстояние 236 составляет от примерно 5 до примерно 1000 метров или от примерно 10 до примерно 500 метров, или от примерно 20 до примерно 250 метров, или от примерно 30 до примерно 200 метров, или от примерно 50 до примерно 150 метров, или от примерно 90 до примерно 120 метров, или оно составляет примерно 100 метров.

В некоторых вариантах осуществления, вертикальное расстояние 238 составляет от примерно 5 до примерно 1000 метров или от примерно 10 до примерно 500 метров, или от примерно 20 до примерно 250 метров, или от примерно 30 до примерно 200 метров, или от примерно 50 до примерно 150 метров, или от примерно 90 до примерно 120 метров, или оно составляет примерно 100 метров.

В некоторых вариантах осуществления, расстояние 234 составляет от примерно 5 до примерно 1000 метров или от примерно 10 до примерно 500 метров, или от примерно 20 до примерно 250 метров, или от примерно 30 до примерно 200 метров, или от примерно 50 до примерно 150 метров, или от примерно 90 до примерно 120 метров, или оно составляет примерно 100 метров.

В некоторых вариантах осуществления, расстановка 200 скважин может иметь от примерно 10 до примерно 1000 скважин, например от примерно 5 до примерно 500 скважин в группе 202 скважин и от примерно 5 до примерно 500 скважин в группе 204 скважин.

В некоторых вариантах осуществления, расстановка 200 скважин видна на виде сверху с группой 202 скважин и группой 204 скважин, которые представляют собой вертикальные скважины, находящиеся на некотором расстоянии между собой, на участке земли. В некоторых вариантах осуществления, расстановка 200 скважин видна как вид сбоку в поперечном сечении с группой 202 скважин и группой 204 скважин, которые представляют собой горизонтальные скважины, находящиеся на некотором расстоянии между собой, в пласте.

Обращаясь теперь к фиг.2b, в некоторых вариантах осуществления, иллюстрируется расстановка 200 скважин. Расстановка 200 содержит группу 202 скважин (обозначенных горизонтальными линиями) и группу 204 скважин (обозначенных диагональными линиями).

В некоторых вариантах осуществления, смесь для заводнения нагнетают в группу 204 скважин, а нефть добывают из группы 202 скважин. Как иллюстрируется, смесь для заводнения имеет профиль 208 нагнетания, а профиль 206 добычи нефти получают с помощью группы 202 скважин.

В некоторых вариантах осуществления, смесь для заводнения нагнетают в группу 202 скважин, а нефть добывают из группы 204 скважин. Как иллюстрируется, смесь для заводнения имеет профиль 206 нагнетания, а профиль 208 добычи нефти получают с помощью группы 204 скважин.

В некоторых вариантах осуществления, группу 202 скважин можно использовать для нагнетания смеси для заводнения, а группу 204 скважин можно использовать для добычи нефти и/или газа из пласта в течение первого периода времени; затем группу 204 скважин можно использовать для нагнетания смеси для заводнения, а группу 202 скважин можно использовать для добычи нефти и/или газа из пласта в течение второго периода времени, при этом первый и второй периоды времени составляют цикл.

В некоторых вариантах осуществления, можно осуществлять множество циклов, которые включают переключение групп 202 и 204 скважин между нагнетанием смеси для заводнения и добычей нефти и/или газа из пласта, где одна группа скважин является нагнетательной, а вторая является добывающей в течение первого периода времени, а затем они меняются местами в течение второго периода времени.

В некоторых вариантах осуществления, цикл может составлять от примерно 12 часов до примерно 1 года или от примерно 3 дней до примерно 6 месяцев, или от примерно 5 дней до примерно 3 месяцев. В некоторых вариантах осуществления, каждый цикл может увеличиваться со временем, например, каждый цикл может примерно на 5% - примерно на 10% превышать продолжительность предыдущего цикла, например превышать примерно на 8%.

В некоторых вариантах осуществления, смесь для заводнения может нагнетаться в начале цикла, а несмешиваемый агент для добычи нефти с применением способов повышения нефтеотдачи или смесь, содержащая несмешиваемый агент для добычи нефти с применением способов повышения нефтеотдачи, может нагнетаться в конце цикла. В некоторых вариантах осуществления, начало цикла может включать первые примерно 10%-80% цикла, или первые примерно 20%-60% цикла, первые примерно 25%-40% "цикла, а конец цикла может составлять остальную часть цикла.

Обращаясь теперь к фиг.2c, в некоторых вариантах осуществления, иллюстрируется расстановка 200 скважин. Расстановка 200 содержит группу 202 скважин (обозначенных горизонтальными линиями) и группу 204 скважин (обозначенных диагональными линиями).

В некоторых вариантах осуществления, смесь для заводнения нагнетают в группу 204 скважин, а нефть добывают из группы 202 скважин. Как иллюстрируется, смесь для заводнения имеет профиль 208 нагнетания, который перекрывается, 210, с профилем 206 добычи нефти, который получают с помощью группы 202 скважин.

В некоторых вариантах осуществления, смесь для заводнения нагнетают в группе 202 скважин, а нефть добывают из группы 204 скважин. Как иллюстрируется, смесь для заводнения имеет профиль 206 нагнетания, который перекрывается, 210, с профилем 208 добычи нефти, который получают с помощью группы 204 скважин.

Способы добычи нефти с применением способов повышения нефтеотдачи

Добыча нефти и/или газа с помощью расстановки 200 скважин из подземного пласта может осуществляться с помощью любого известного способа. Пригодные для использования способы включают добычу со дна моря, добычу с поверхности, первичную, вторичную или третичную добычу. Выбор способа, используемого для извлечения нефти и/или газа из подземного пласта, не является критичным.

В некоторых вариантах осуществления, нефть и/или газ может добываться из пласта в скважине и протекать через скважину и трубопровод в оборудование. В некоторых вариантах осуществления, при добыче нефти с применением способов повышения нефтеотдачи, воду с использованием добавленного агента, например поверхностно-активного вещества, полимера, и/или смешиваемый агент, такой как композиция простого диметилового эфира или диоксида углерода, можно использовать для увеличения потока нефти и/или газа из пласта.

Высвобождение, по меньшей мере, части смеси для заводнения и/или других жидкостей и/или газов может осуществляться с помощью любого известного способа. Один из пригодных для использования способов представляет собой нагнетание смеси для заводнения в отдельный проход в отдельной скважине, позволяя смеси для заводнения впитываться, а затем откачку, по меньшей мере, части смеси для заводнения вместе с газом и/или жидкостями. Другой пригодный для использования способ представляет собой нагнетание смеси для заводнения в первую скважину и откачку, по меньшей мере, части смеси для заводнения вместе с газом и/или жидкостями через вторую скважину. Выбор способа, используемого для нагнетания, по меньшей мере, части смеси для заводнения и/или других жидкостей и/или газов, не является критичным.

В некоторых вариантах осуществления, смесь для заводнения и/или другие жидкости и/или газы могут закачиваться в пласте под некоторым давлением вплоть до давления гидроразрыва пласта.

В некоторых вариантах осуществления, смесь для заводнения может смешиваться с нефтью и/или газом в пласте с образованием смеси, которая может добываться из скважины. В некоторых вариантах осуществления, некоторое количество смеси для заводнения может нагнетаться в скважину, а за ней следует другой компонент, для прокачки композиции через пласт. Например, воздух, воду в жидкой или парообразной форме, диоксид углерода, другие газы, другие жидкости и/или их смеси можно использовать для прокачки смеси для заводнения через пласт.

В некоторых вариантах осуществления, смесь для заводнения может нагреваться до того, как ее нагнетают в пласт, для понижения вязкости текучих сред в пласте, например, тяжелых нефтей, парафинов, асфальтенов и тому подобного.

В некоторых вариантах осуществления, смесь для заводнения может нагреваться и/или кипятиться в то время, когда она находится в пласте, с использованием нагретой текучей среды или нагревателя, для понижения вязкости текучих сред в пласте. В некоторых вариантах осуществления, можно использовать нагретую воду и/или водяной пар для нагрева и/или испарения смеси для заводнения в пласте.

В некоторых вариантах осуществления, смесь для заводнения может нагреваться и/или кипятиться, когда она находится внутри пласта, с использованием нагревателя. Один из пригодных для использования нагревателей описан в одновременно рассматриваемой заявке на патент Соединенных Штатов, имеющей номер 10/693816, поданной 24 октября 2003 года и имеющей номер папки патентного поверенного ТН2557. Заявка на патент Соединенных Штатов Америки, имеющая номер 10/693816, включается в настоящий документ в качестве ссылки во всей ее полноте.

Фиг.3a и 3b:

Обращаясь теперь к фиг.3a и 3b, в некоторых вариантах осуществления настоящего изобретения иллюстрируется система 300. Система 300 включает подземный пласт 302, подземный пласт 304, подземный пласт 306 и подземный пласт 308. Оборудование 310 предусматривается на поверхности. Скважина 312 проходит через пласты 302 и 304 и имеет отверстия в пласте 306. Части 314 пласта 306 могут при необходимости иметь трещины и/или быть перфорированными. В течение первичной добычи нефть и газ из пласта 306 добывают в частях 314, в скважине 312, и она проходит в оборудование 310. Затем оборудование 310 отделяет газ, который направляют на газопереработку 316, и жидкость, которую направляют в хранилище 318 для жидкости. Оборудование 310 также включает хранилище 330 для смеси для заводнения. Как показано на фиг.3a, смесь для заводнения может закачиваться в глубину скважины 312, как показано с помощью стрелки, направленной вниз, и закачиваться в пласт 306. Смесь для заводнения можно оставлять для впитывания в пласте в течение периода времени от примерно 1 часа до примерно 15 дней, например от примерно 5 до примерно 50 часов.

После периода впитывания, как показано на фиг.3b, смесь для заводнения и нефть и/или газ затем извлекают обратно из скважины 312 в оборудование 310. Оборудование 310 адаптировано для отделения и/или рециркуляции смеси для заводнения, например, с помощью разделения под действием силы тяжести, центробежного разделения, химического поглощения и/или посредством кипячения композиции, ее конденсации или ее фильтрования или химического взаимодействия, а затем хранения или транспортировки желаемых жидкостей и газов и повторного нагнетания и/или выпуска нежелательных жидкостей и газов, например, посредством повторения цикла впитывания, показанного на фиг.3a и 3b, от примерно 2 до примерно 5 раз.

В некоторых вариантах осуществления, смесь для заводнения может закачиваться в пласте 306 под давлением более низким, чем давление гидроразрыва пласта, например при давлении от примерно 40% до примерно 90% от давления гидроразрыва.

В некоторых вариантах осуществления, скважина 312, как показано на фиг.3a, нагнетающая в пласт 306, может представлять собой скважину в группе 202 скважин, а скважина 312, как показано на фиг.3b, добывающая из пласта 306, может представлять собой скважину в группе 204 скважин.

В некоторых вариантах осуществления, скважина 312, как показано на фиг.3a, нагнетающая в пласт 306, может представлять собой скважину в группе 204 скважин, а скважина 312, как показано на фиг.3b, добывающая из пласта 306, может представлять собой скважину в группе 202 скважин.

Фиг.3c:

Обращаясь теперь к фиг.3c, в некоторых вариантах осуществления настоящего изобретения иллюстрируется система 400. Система 400 включает подземный пласт 402, пласт 404, пласт 406 и пласт 408. Добывающее оборудование 410 предусматривается на поверхности. Скважина 412 проходит через пласты 402 и 404 и имеет отверстия в пласте 406. Части пласта 414 могут при необходимости иметь трещины и/или быть перфорированными. Когда нефть и газ добывают из пласта 406, они поступают в части 414 и проходят вверх по скважине 412 к добывающему оборудованию 410. Газ и жидкость могут разделяться, и газ может направляться в газохранилище 416, а жидкость может направляться в хранилище 418 для жидкости. Добывающее оборудование 410 способно производить и разделять смесь для заводнения, которая может производиться и храниться в оборудовании для получения/хранения 430. Смесь для заводнения закачивают в нижнюю часть скважины 432, в части 434 пласта 406. Смесь для заводнения проходит через пласт 406, чтобы облегчить добычу нефти и газа, а затем смесь для заводнения, нефть и/или газ могут извлекаться через скважину 412 с помощью добывающего оборудования 410. Смесь для заводнения может затем рециркулироваться, например, с помощью отделения смеси для заводнения от остальной части потока добычи, а затем повторного нагнетания композиции в скважину 432.

В некоторых вариантах осуществления, некоторое количество смеси для заводнения или смеси для заводнения, смешанной с другими компонентами, может нагнетаться в скважину 432, после этого другой компонент прокачивает смесь для заводнения или смесь для заводнения, смешанную с другими компонентами, через пласт 406, например жидкость, такая как вода в газообразной или жидкой форме; вода, смешанная с одной или несколькими солями, полимерами и/или поверхностно-активными веществами; или газ, такой как воздух; диоксид углерода; другие газы; другие жидкости и/или их смеси.

В некоторых вариантах осуществления, скважина 412, которая дает нефть и/или газ, представляет собой скважину в группе 202 скважин, а скважина 432, которую используют для нагнетания смеси для заводнения, представляет собой скважину в группе 204 скважин.

В некоторых вариантах осуществления, скважина 412, которая дает нефть и/или газ, представляет собой скважину в группе 204 скважин, а скважина 432, которую используют для нагнетания смеси для заводнения, представляет собой скважину в группе скважин 202.

Фиг.4:

Обращаясь теперь к фиг.4, в некоторых вариантах осуществления настоящего изобретения иллюстрируется способ 500. Способ 500 включает нагнетание смеси для заводнения, показанной в виде узора шахматной доски на этой фигуре; нагнетание несмешиваемой композиции для повышения нефтеотдачи, показанной с помощью диагональной структуры на фигуре; и добычу нефти и/или газа из пласта, показанных как белая структура на фигуре.

Временной график нагнетания и добычи для группы 202 скважин показан с помощью верхнего временного графика, в то время как временной график нагнетания и добычи для группы 204 скважин показан с помощью нижнего временного графика.

В некоторых вариантах осуществления, в момент времени 520 смесь для заводнения нагнетают в группу 202 скважин в течение периода 502 времени, в то время как нефть и/или газ добывают из группы 204 скважин в течение периода 503 времени. Затем смесь для заводнения нагнетают в группу 204 скважин в течение периода 505 времени, в то время как нефть и/или газ добывают из группы 202 скважин в течение периода 504 времени. Это циклирование нагнетания/добычи для групп 202 и 204 скважин может продолжаться в течение ряда циклов, например в течение от примерно 5 до примерно 25 циклов.

В некоторых вариантах осуществления, в момент 530 времени может иметься полость в пласте из-за нефти и/или газа, который добыт в течение времени 520. В течение времени 530 только передний край полости может быть заполнен смесью для заводнения, которую затем прокачивают через пласт вместе с несмешиваемой композицией для повышения нефтеотдачи. Смесь для заводнения может нагнетаться в группу 202 скважин в течение периода 506 времени, затем несмешиваемая композиция для повышения нефтеотдачи может нагнетаться в группу 202 скважин в течение периода 508 времени, в то время как нефть и/или газ могут добываться из группы 204 скважин в течение периода 507 времени. Затем смесь для заводнения может нагнетаться в группу 204 скважин в течение периода 509 времени, затем несмешиваемая композиция для повышения нефтеотдачи может нагнетаться в группу 204 скважин в течение периода 511 времени, в то время как нефть и/или газ могут добываться из группы 202 скважин в течение периода 510 времени. Это циклирование нагнетания/добычи для группы 202 и 204 скважин может продолжаться в течение ряда циклов, например от примерно 5 до примерно 25 циклов.

В некоторых вариантах осуществления, в момент 540 времени, может иметься значительное гидравлическое сообщение между группой 202 скважин и группой 204 скважин. Смесь для заводнения может нагнетаться в группу 202 скважин в течение периода 512 времени, затем несмешиваемая композиция для повышения нефтеотдачи может нагнетаться в группу 202 скважин в течение периода 514 времени, в то время как нефть и/или газ могут добываться из группы 204 скважин в течение периода 515 времени. Циклирование нагнетания смешиваемых и несмешиваемых композиций для повышения нефтеотдачи в группе 202 скважин, добывая в то же время нефть и/или газ из группы 204 скважин, может продолжаться настолько долго, насколько это необходимо, например настолько долго, насколько нефть и/или газ добывают из группы 204 скважин.

В некоторых вариантах осуществления, добываемая нефть и/или газ может транспортироваться на нефтеперерабатывающий завод и/или на оборудование для переработки. Нефть и/или газ могут перерабатываться с получением коммерческих продуктов, таких как топлива для транспортных средств, такие как бензин и дизельное топливо, горючее для отопительных целей, смазывающие вещества, химические вещества и/или полимеры. Переработка может включать перегонку и/или фракционную перегонку нефти и/или газа для получения одной или нескольких фракций отгонки. В некоторых вариантах осуществления, нефть и/или газ, и/или одна или несколько фракций отгонки могут подвергаться воздействию одного или нескольких из следующих способов: каталитического крекинга, гидрокрекинга, гидрообработки, коксования, термического крекинга, перегонки, риформинга, полимеризации, изомеризации, алкилирования, смешивания и депарафинизации.

Смесь для заводнения

В некоторых вариантах осуществления, нефть и/или газ могут извлекаться из пласта с помощью смеси для заводнения.

В некоторых вариантах осуществления, смесь для заводнения может включать от примерно 50% до примерно 99% воды, например от примерно 60% до примерно 98%, от примерно 70% до примерно 97%, от примерно 80% до примерно 96%, или от примерно 90% до примерно 95%.

Выбор воды, используемой в смеси для заводнения, не является критичным. Пригодная для использования вода, которая должна использоваться в смеси, может представлять собой соленую воду или пресную воду, например воду, полученную из массы воды, такой как море, океан, озеро или река, воду из водной скважины, погребенную воду, добытую из подземного пласта, питьевую воду из городского источника воды, сточные воды из городской фабрики по переработке органических отходов или из другого источника воды. В некоторых вариантах осуществления, вода, используемая в смеси для заводнения, может подвергаться воздействию одной или нескольких стадий переработки, таких как те, которые описаны в публикации заявки на патент Соединенных Штатов Америки, номер US 2009/0308609, которая включается в настоящий документ в качестве ссылки во всей ее полноте, например, если будет использована вода с высоким содержанием солей.

Смесь для заводнения может содержать одну или несколько добавок для увеличения ее эффективности, например, посредством повышения коэффициента нефтеотдачи, посредством увеличения объема нефти при насыщении ее газом, посредством понижения вязкости нефти, посредством повышения подвижности нефти и/или посредством повышения подземного давления в пласте.

В некоторых вариантах осуществления, смесь для заводнения может содержать от примерно 1% до примерно 50% добавок, например от примерно 2% до примерно 40%, от примерно 3% до примерно 30%, от примерно 4% до примерно 20% или от примерно 5% до примерно 10%.

Пригодные для использования добавки, которые должны использоваться вместе со смесью для заводнения, включают химические вещества, имеющие молярную растворимость в воде, по меньшей мере, примерно 1%, например, по меньшей мере, примерно 2% или, по меньшей мере, примерно 3%, вплоть до полной смешиваемости с водой, и имеющие коэффициент разделения октанол - вода, по меньшей мере, примерно 1, например, больший чем примерно 1,3, больший чем примерно 2 или примерно, больший чем 3.

В некоторых вариантах осуществления, пригодные для использования добавки к смеси для заводнения перечислены в прилагаемой таблице 1.

В некоторых вариантах осуществления, пригодные для использования добавки к смеси для заводнения включают спирты, амины, пиридины, простые эфиры, карболовые кислоты, альдегиды, кетоны, фосфаты, хиноны и их смеси, где химическое вещество имеет молярную растворимость в воде, по меньшей мере, примерно 1% и коэффициент разделения октанол - вода, по меньшей мере, примерно 1.

В некоторых вариантах осуществления, пригодные для использования добавки к смеси для заводнения включают простые эфиры, такие как простой диметиловый эфир, простой диэтиловый эфир и простой метилэтиловый эфир.

Имеется ряд химических веществ, которые имеют высокую растворимость в воде, которые фактически являются полностью смешиваемыми в водой, но которые не являются пригодными в качестве добавки к смеси для заводнения из-за их очень низкого коэффициента разделения. При работе было бы легко смешивать эти химические вещества с водой и нагнетать их в подземный пласт, но только незначительное количество этого химического вещества переносилось бы затем в сырую нефть. На практике одно из этих химических веществ с высокой растворимостью и низким коэффициентом разделения только чуть-чуть повышало бы коэффициент нефтеотдачи по сравнению с самим заводнением.

Некоторые примеры химических веществ с высокой растворимостью в воде и низким коэффициентом разделения включают амины, гликоли и спирты, такие как:

тетраэтиленпентамин

триаэтилентетрамин

сорбитол

диаэтилентриамин

этилендиамин

тетраэтиленгликоль

триаэтиленгликоль

глицерин

формамид

диаэтиленгликоль

диэтаноламин

этиленгликоль

моноэтаноламин

пировиноградная кислота.

Имеется также ряд химических веществ, которые имеют высокий коэффициент разделения, но которые не являются пригодными в качестве добавки к смеси для заводнения из-за их очень низкой растворимости в воде. При работе, только очень малое количество этих химических веществ могло бы смешиваться с водой и нагнетаться в подземный пласт, так что только незначительное количество химического вещества переносилось бы в сырую нефть. Для получения большого количества химического вещества, переносимого в сырую нефть, нужно было бы нагнетать очень большой объем воды. На практике одно из этих химических веществ с низкой растворимостью и высоким коэффициентом разделения только чуть-чуть повышало бы коэффициент нефтеотдачи по сравнению с самим заводнением.

Некоторые примеры химических веществ с низкой растворимостью в воде и высоким коэффициентом разделения включают алканы, алкены и ароматические углеводороды, такие как:

н-гексадекан

н-пентадекан

н-гептадекан

н-эйкозан

н-нонадекан

н-октадекан

н-тридекан

н-тетрадекан

гексахлорбензол

1-гексадецен

н-додекан

1-пентадецен

1-тетрадецен

1-гептадеканол.

Несмешиваемые агенты для добычи нефти с применением способов повышения нефтеотдачи:

В некоторых вариантах осуществления, пригодные для использования несмешиваемые агенты для добычи нефти с применением способов повышения нефтеотдачи включают жидкости или газы, такие как вода в газообразной или жидкой форме, воздух, азот, смеси двух или более из них или другие несмешиваемые агенты для добычи нефти с применением способов повышения нефтеотдачи, как известно в данной области. В некоторых вариантах осуществления, пригодные для использования несмешиваемые агенты для добычи нефти с применением способов повышения нефтеотдачи не являются смешиваемыми при первом контакте или смешиваемыми при многократном контакте с нефтью в пласте.

В некоторых вариантах осуществления, пригодные для использования несмешиваемые агенты для добычи нефти с применением способов повышения нефтеотдачи включают воду. Выбор воды, используемой в качестве несмешиваемого агента, не является критичным. Пригодная для использования вода, которая должна использоваться, может представлять собой соленую воду или пресную воду, например воду, полученную из массы воды, такой как море, океан, озеро или река, воду из водной скважины, погребенную воду, добытую из подземного пласта, питьевую воду из городского источника воды, сточные воды из городской фабрики по переработке органических отходов или из другого источника воды. В некоторых вариантах осуществления, вода, используемая в качестве несмешиваемого агента, может подвергаться воздействию одной или нескольких стадий обработки, таких как те, которые описаны в публикации заявки на патент Соединенных Штатов Америки, номер US 2009/0308609, которая включается в настоящий документ в качестве ссылки во всей ее полноте, например, если будет использована вода с высоким содержанием солей.

В некоторых вариантах осуществления, несмешиваемые агенты и/или смеси для заводнения, нагнетаемые в пласт, могут извлекаться из добываемой нефти и/или газа и повторно нагнетаться в пласт.

В одном из вариантов осуществления, после того как нагнетание смеси для заводнения прекращают, имеется некоторое количество нефти в пласте, который поглотил некоторое количество добавок к смеси для заводнения. Нефть является неподвижной и не может быть извлечена. Для извлечения добавок к смеси для заводнения некоторое количество воды без каких-либо добавок нагнетают в пласт и приводят в контакт с нефтью, эта вода будет поглощать добавки, а затем смесь добавок и воды будет извлекаться на поверхность.

В некоторых вариантах осуществления, нефть, как она присутствует в пласте перед нагнетанием каких-либо агентов для добычи нефти с применением способов повышения нефтеотдачи, имеет вязкость, по меньшей мере, примерно 0,01 сантипуаз или, по меньшей мере, примерно 0,1 сантипуаз, или, по меньшей мере, примерно 0,5 сантипуаз, или, по меньшей мере, примерно 1 сантипуаз, или, по меньшей мере, примерно 2 сантипуаз, или, по меньшей мере, примерно 5 сантипуаз. В некоторых вариантах осуществления, нефть, как присутствует в пласте перед нагнетанием каких-либо агентов для добычи нефти с применением способов повышения нефтеотдачи, имеет вязкость до примерно 500 сантипуаз или до примерно 100 сантипуаз, или до примерно 50 сантипуаз, или до примерно 25 сантипуаз.

Поверхностные способы:

В некоторых вариантах осуществления, нефть и/или газ может добываться из пласта с помощью смеси для заводнения. Для разделения добываемых текучих сред, жидкости могут отделяться от газов, например, используя сепараторы на основе силы тяжести и/или центробежной силы, как известно в данной области. Затем могут отделяться жидкости, при этом вода может отделяться от нефти, например, используя сепараторы на основе силы тяжести и/или центробежной силы, как известно в данной области. Газ, нефть и вода могут по-прежнему содержать некоторые добавки к смеси для заводнения. Нефть может подвергаться воздействию способа отгонки для быстрого разделения добавок к смеси для заводнения и легких углеводородов. Эта смесь добавок к смеси для заводнения и легких углеводородов может добавляться к газовой фазе. Затем газовая фаза приводится в контакт с водой, которая предпочтительно извлекает добавки к смеси для заводнения и оставляет легкие углеводороды. В конце способа большая часть добавок к смеси для заводнения удаляется из нефти и газа таким образом, что они могут выводиться, в то время как вода, смешанная с добавками к смеси для заводнения, будет легко рециркулироваться в то же самое месторождение или храниться и использоваться в другом месторождении.

Иллюстративные варианты осуществления:

В одном из вариантов осуществления настоящего изобретения, описана система добычи нефти и/или газа из подземного пласта, содержащая скважину над пластом; механизм для нагнетания в пласт композиции для повышения нефтеотдачи, композицию для повышения нефтеотдачи, которая содержит воду и добавку; и механизм для добычи нефти и/или газа из пласта. В некоторых вариантах осуществления, система также включает вторую скважину на некотором расстоянии от первой скважины, при этом механизм для добычи нефти и/или газа из пласта находится во второй скважине. В некоторых вариантах осуществления, механизм для нагнетания находится в скважине, и при этом механизм для добычи нефти и/или газа из пласта находится в скважине. В некоторых вариантах осуществления, подземный пласт находится под массой воды. В некоторых вариантах осуществления, система также включает механизм для нагнетания несмешиваемой композиции для повышения нефтеотдачи в пласт, после того как вода и добавки высвобождаются в пласте. В некоторых вариантах осуществления, добавка содержит химическое вещество, имеющее растворимость в воде, по меньшей мере, 1% (при атмосферных условиях) и коэффициент разделения октанол - вода, по меньшей мере, 1 (при атмосферных условиях). В некоторых вариантах осуществления, система также включает несмешиваемую композицию для повышения нефтеотдачи, выбранную из группы, состоящей из воды в газообразной или жидкой форме и их смесей. В некоторых вариантах осуществления, скважина содержит расстановку из скважин, содержащую от 5 до 500 скважин. В некоторых вариантах осуществления, механизм добычи нефти и/или газа из пласта находится в скважине. В некоторых вариантах осуществления, добавка содержит химическое вещество, имеющее растворимость в воде, по меньшей мере, 2% при давлении 50 бар и при температуре 25°С. В некоторых вариантах осуществления, добавка содержит химическое вещество, имеющее коэффициент разделения сырая нефть - вода, по меньшей мере, 2 при давлении 50 бар и при температуре 25°С.

В одном из вариантов осуществления настоящего изобретения, описан способ добычи нефти и/или газа, включающий нагнетание воды и добавок в пласт из первой скважины и добычу нефти и/или газа из пласта из второй скважины. В некоторых вариантах осуществления, смесь воды и добавки содержит от примерно 50% до примерно 99% воды (молярных). В некоторых вариантах осуществления, вода и добавка нагнетаются при давлении на от 0 до 37000 килопаскалей выше, чем начальное давление резервуара, измеренное перед тем, как начинают нагнетание. В некоторых вариантах осуществления, способ также включает преобразование, по меньшей мере, части добываемой нефти и/или газа в материал, выбранный из группы, состоящей из топлив для транспортных средств, таких как бензин и дизельное топливо, горючее для отопительных целей, смазывающие вещества, химические вещества и/или полимеры. В некоторых вариантах осуществления, подземный пласт содержит нефть, имеющую плотность в градусах API от 10 до 100. В некоторых вариантах осуществления, вода дополнительно содержит водорастворимый полимер, обеспечивающий повышение вязкости смеси. В некоторых вариантах осуществления, способ также включает уменьшение давления насыщения нефти в пласте с помощью добавки. В некоторых вариантах осуществления, способ также включает повышение коэффициента увеличения объема нефти при обогащении ее газом в пласте с помощью добавки. В некоторых вариантах осуществления, способ также включает понижение вязкости нефти в пласте с помощью добавки. В некоторых вариантах осуществления, воду и добавку нагнетают в пласт-коллектор, имеющий температуру, по меньшей мере, 100°С, например, по меньшей мере, 250°С, измеренную перед тем, как начинают нагнетание. В некоторых вариантах осуществления, подземный пласт имеет проницаемость от 0,0001 до 15 дарси, например проницаемость от 0,001 до 1 дарси.

Специалисты в данной области заметят, что возможно множество модификаций и вариантов с точки зрения описанных вариантов осуществления настоящего изобретения относительно конфигураций, материалов и способов, без отклонения от их духа и объема. Соответственно, объем формулы изобретения, прилагаемой далее, и ее функциональных эквивалентов не должен ограничиваться конкретными вариантами осуществления, описываемыми и иллюстрируемыми в настоящем документе, поскольку они являются только лишь иллюстративными по природе.

Примеры

Пример 1 (Отчет 090130)

Полную функциональность этой установки проверяют с помощью трех наборов экспериментов по заводнению керна, которые осуществляют на кернах из песчаника Береа, насыщенных нефтью, содержащей газообразные пластовые флюиды, образец сырой нефти А, при 5600 фунт/кв. дюйм, 175°F. При первом заводнении керна получают добычу нефти 43,8% с помощью первого заводнения, и 49,1%, увеличенную добычу нефти получают с помощью следующего далее заводнения 3,8 объема пор с помощью 9,35% моль (процент молярный) смеси для заводнения диметиловый эфир (ОМЕ)/вода. При втором и третьем заводнении керна влияние концентрации DME в воде на конечную добычу нефти исследуют предварительно.

Специально сконструированная для керна диаметром 1-1,5 дюйма и длиной 24 дюйма, для сведения к минимуму краевых эффектов, система заводнения керна может применяться как горизонтально, так и вертикально при максимальном рабочем давлении 7500 фунт/кв. дюйм и при максимальной рабочей температуре 300°F. Полную функциональность этой установки проверяют с помощью трех наборов экспериментов по заводнению керна:

№1. Заводнение водой с последующим третичным заводнением керна с помощью 9,35% моль DME/вода

№2. Вторичное заводнение керна с помощью 2% моль DME/вода

№3. Вторичное заводнение керна с помощью 5% моль DME/вода

Эти заводнения керна осуществляют на керне из песчаника Береа, насыщенном нефтью, содержащей газообразные пластовые флюиды, образец сырой нефти А, вертикально, при условиях пласта-коллектора (5600 фунт/кв. дюйм, 175°F).

Приготовление нефти, содержащей газообразные пластовые флюиды, образец сырой нефти А

Приготавливают нефть, содержащую газообразные пластовые флюиды, образец сырой нефти А: ее сначала фильтруют, а затем объединяют с природным газом для получения требуемого GOR (отношения газ/нефть) 1435,6 ст.куб. фунт/норм, нефт. баррель (при 60°F) и при давлении насыщения нефти газом 5157 фунт/кв. дюйм. В принципе, образец нефти, содержащей газообразные пластовые флюиды, в емкости для транспортировки может подвергаться разделению фаз во время транспортировки. По этой причине полученный цилиндр для транспортировки нефти, содержащей газообразные пластовые флюиды, устанавливают на шейкер и встряхивают при 175°F, 5600 фунт/кв. дюйм непрерывно в течение 48 часов для обеспечения гомогенности образца нефти, содержащей газообразные пластовые флюиды. По окончании цилиндр для транспортировки устанавливают в систему для заводнения керна.

Приготовление смеси DME/вода

Осуществляемые экспериментальные исследования показывают, что растворимость DME в воде составляет примерно 18% моль при 100:11°С (212:20°F) и 5600 фунт/кв. дюйм [6]. Результат показывает, что в первом эксперименте можно использовать 10% моль DME в солевом растворе.

Отфильтрованный на нанофильтре солевой раствор, 30950 м.д., применяют для приготовления смеси DME/вода. Для приготовления 10% моль смесь DME/вода, 142 куб. см солевого раствора смешивают с 57,5 куб. см DME при 1000 фунт/кв. дюйм при комнатной температуре. При этом реально приготавливают 9,35% моль смесь DME/вода в емкости для транспортировки, и смесь поддерживают при 5600 фунт/кв. дюйм в течение всего времени жизни для предотвращения разделения фаз. При втором и третьем заводнении керна, для изучения влияния концентрации DME в воде на конечное извлечение нефти, приготавливают 2% моль смесь DME/вода посредством смешивания 9,7 куб. см DME с 120 куб. см солевого раствора и синтезируют смесь 5% моль DME/вода посредством смешивания 25 куб. см DME с 120 куб. см солевого раствора с помощью такого же способа.

Устройство для заводнения керна

Полную систему для заводнения керна строят для исследования увеличения нефтеотдачи при реальных условиях пласта-коллектора. Главные компоненты системы перечислены ниже:

1. Одна ячейка для заводнения керна. Ячейку оборачивают изолирующим керамическим волокном, и она может нагреваться с помощью силиконового нагревателя на верхней, средней и нижней секции. Теплообменная текучая среда представляет собой воду. Эта ячейка может поворачиваться для осуществления как вертикального, так и горизонтального заводнения.

2. Три насоса Isco Series D. Эти насосы Isco имеют емкость 100 куб. см и верхний предел давления 10000 фунт/кв. дюйм, их используют для регулирования эффективного давления, давления нагнетания и для поддержания обратного давления, соответственно.

3. Три емкости для транспортировки. Входные емкости для транспортировки заполняют текучими средами для нагнетания в керн. Здесь, нагнетаемые вещества могут представлять собой либо нефть, содержащую газообразные пластовые флюиды, либо солевой раствор, либо смесь DME/солевой раствор, в нашем случае. Выход ячейки для заводнения керна соединен с регулятором обратного давления (BPR) Temco на 10000 фунт/кв. дюйм, и для поддержания обратного давления используют емкость для транспортировки, заполненную газообразным аргоном.

4. Устройство для сбора эффлюента. Регулируемое шаговым клапаном устройство (VICI ЕМНМА-СЕ) устанавливают для сбора эффлюентов в пробирки для исследований. Выход переключают на другую пробирку для исследований автоматически после нагнетания 0,1 объема пор солевого раствора или смеси DME/солевой раствор. Образующийся газ высвобождается из текучей среды, и его собирают в мешках для отбора образцов газа. В целом, 20 образцов текучих сред и 20 образцов газа можно собрать за один цикл.

5. Регулируемая компьютером система обработки данных. Ее используют для отслеживания и контроля экспериментов и для записи файлов данных, включая давление, объем и температуру и тому подобное.

Процедура заводнения керна

Здесь авторы выбирают керн из песчаника Береа, насыщенный сырой нефтью, образец сырой нефти А (пористость 18%, проницаемость 100 милидарси), для экспериментов по заводнению керна для доказательства концепции. Как рассмотрено, в этом исследовании осуществляют три заводнения керна (№1-3), вертикально. Эти заводнения кернов представляют собой:

№1. Заводнение водой с последующим третичным заводнением керна с помощью 9,35% моль DME/вода

№2. Вторичное заводнение керна с помощью 2% моль DME/вода

№3. Вторичное заводнение керна с помощью 5% моль DME/вода

Последовательность, которой следуют во время экспериментов с кернами, описана ниже:

1. Керны из песчаника Береа, диаметром 1 дюйм и длиной 24 дюйма, очищают с помощью промывки хлороформом для удаления любых углеводородов, затем промывают метанолом для удаления любых присутствующих солей. Затем растворитель в стержне керна удаляют посредством сушки керна в печи при 100°С в течение 24 часов. Измеряют массу высушенных чистых кернов.

2. Затем керн помещают в рукав с использованием тефлоновой термоусадочной трубки и загружают в десатурационную ячейку для насыщения солевым раствором для определения объема пор (PV). Температуру десатурационной ячейки сначала устанавливают при 75°F и прикладывают избыточное давление 1150 фунт/кв. дюйм. Затем керн вакуумируют, а затем насыщают синтетическим солевым раствором пласта образец сырой нефти А (116,382 м.д.). В лабораторных условиях только двухвалентные и многовалентные соли выбирают для приготовления синтетического солевого раствора. Соли покупают от Sigma-Aldrich Co. Солевой раствор фильтруют через 0,2-мкм фильтр из политетрафторэтилена (PTFE) и дегазируют перед использованием. Точный объем пор измеряют во время процесса насыщения солевым раствором.

3. Впоследствии солевой раствор в стержне керна вытесняют дегазированной сырой нефтью, образец сырой нефти А, до достижения начальных условий насыщения нефтью с использованием керамической мембраны на 15 бар. Эту стадию осуществляют при максимальной скорости 1 куб. см/час при давлении нагнетания 175 фунт/кв. дюйм, прикладываемом для экспериментов №1 и №3, и при давлении нагнетания 150 фунт/кв. дюйм, прикладываемом для эксперимента №2, обратное давление 25 фунт/кв. дюйм прикладывают во всех этих экспериментах. Выбор скорости нагнетания основывается на общем объеме пор, и ее поддерживают низкой, чтобы сделать возможным завершение проточных экспериментов в разумных пределах времени. Способ осуществляют до тех пор, пока не прекратится видимое увеличение объема углеводородов в порах. В течение этого процесса можно измерить точный объем углеводородов в порах и неснижаемое насыщение водой. После откачки температуру повышают до 175°F. Керн, насыщенный дегазированной сырой нефтью, состаривают в течение 4 недель для достижения воспроизведенного исходного состояния.

4. После этого, керны, насыщенные дегазированной сырой нефтью, переносят в ячейку для заводнения керна. Перед переносом керны, насыщенные дегазированной сырой нефтью, дополнительно оборачивают тефлоновой лентой, а затем алюминиевой фольгой. Цилиндры на краях конструируют с бороздками в виде уплотнительных колец. Затем оба поршня и керны, обернутые алюминиевой фольгой, упаковывают с помощью толстой термоусадочной тефлоновой трубки. Усилия, прикладываемые на уплотнительные кольца со стороны термоусадочной трубки, обеспечивают герметичность краев.

5. Затем дегазированную сырую нефть в стержне керна вытесняют 2 объемами пор синтетической нефти, содержащей газообразные пластовые флюиды, образец сырой нефти А, при скорости потока 1 куб. см/час. В течение этого процесса температуру ячейки для заводнения керна и цилиндра с нефтью, содержащей газообразные пластовые флюиды, устанавливают при 175°F, эффективное давление устанавливают при 6600 фунт/кв. дюйм при давлении в порах, устанавливаемом при 5600 фунт/кв. дюйм, это дает эффективное напряжение 1000 фунт/кв. дюйм. Эффлюенты проходят через BPR и устройство, регулируемое многопозиционным исполнительным механизмом, и, наконец, их собирают в пробирках для исследований.

6. После вытеснения сырой нефти, содержащей газообразные пластовые флюиды, вход соединяют с емкостью для транспортировки, заполненной рабочими агентами для заводнения керна (водой или смесью DME/вода). Заводнение керна осуществляют при скорости потока 1 куб. см/час. Полученные текучие среды собирают в пробирках для исследований. Большая часть газа высвобождается из получаемых текучих сред при условиях окружающей среды, затем ее собирают в мешки для образцов для анализа композиции, для понимания процесса извлечения. Как рассмотрено выше, в одном цикле собирают в целом 20 образцов жидкости и 20 образцов газа.

7. После окончания заводнения кернов, давление в порах понижают до условий окружающей среды, при этом часть остаточной нефти выходит наружу и ее собирают. Затем стержень керна пропекают в печи при 100°С в течение 24 часов для получения массы оставшейся нефти. Сложение объема вышедшей наружу нефти и объема оставшейся нефти дают неснижаемый объем нефти.

Конечный коэффициент нефтеотдачи

Эксперименты в целом регулируются и отслеживаются компьютером. Давление, объем, скорость потока и температуру регистрируют каждую 1 минуту. Баланс массы вычисляют после окончания эксперимента. Как описано ранее, большая часть остаточной нефти в стержне керна выходит наружу. Затем стержень керна переносят в печь и сушат при 100°С в течение 24 часов для измерения количества оставшейся нефти. Таблица представляет собой сводку в конце заводнения керна, баланс масс составляет примерно 100% от баланса масс нефти на каждой стадии, которую осуществляют. В эксперименте №1 достигают в целом примерно 92,9% извлечения нефти во время первичного заводнения и следующего далее заводнения с помощью 9,35% моль DME/вода.

Не наблюдается видимых остатков нефти из глубины керна после третичного заводнения керна с помощью 9,35% моль DME/вода. В эксперимент №2 и №3 получают конечное извлечение нефти 52,5% и 71,5%, соответственно.

Поскольку эффлюенты собирают в пробирках для исследований, в то время как образцы газа отделяются как газовая фаза от жидкой фазы и их собирают в мешках для образцов газа, коэффициенты нефтеотдачи на каждой стадии вычисляют как функцию объема нагнетаемых углеводородов в порах. График показывает кривые коэффициента нефтеотдачи, полученные GOR и концентрации DME в получаемом газе, как функцию объема нагнетаемых углеводородов в порах из эксперимента №1. Заводнение дает примерно 43,8% добычи нефти (вторичное извлечение) и наблюдают прорыв воды после нагнетания солевого раствора, составляющего примерно 0,46 от объема углеводородов в порах. После нагнетания 1,1 объема углеводородов в порах вход переключают на цилиндр со смесью 9,35% моль DME/вода, и заводнение с помощью 9,35% моль DME/вода, в конечном счете, дает увеличение добычи нефти 49,1% с помощью нагнетания 5 объемов углеводородов в порах (третичное извлечение). Во время третичного заводнения собранные газы после нагнетания 1,50, 2,31, 2,85, 4,21, 5,31 и 5,90 объемов углеводородов в порах выбирают для анализа с помощью газовой хроматографии (ГХ). ГХ анализ показывает, что чем больше нагнетание DME/воды, тем выше концентрация DME в получаемом газе, что согласуется с получаемыми данными GOR.

Сводка экспериментов по заводнению кернов

Фиг.7 показывает результаты для заводнения с помощью 9,35% моль DME/вода, где извлечение с помощью первого заводнения выходит на плато около 45%, затем достигается дополнительное извлечение при использовании 9,35% моль смеси для заводнения DME/вода.

Дополнительно осуществляют эксперименты №2 и №3 для исследования влияния концентрации DME в воде на конечное извлечение нефти. График показывает кривую добычи как функцию от объема углеводородов, нагнетаемых в пору. Разумеется, заводнение с помощью DME/вода поддерживает добычу сырой нефти даже после прорыва. В сущности, чем больше нагнетают смеси DME/вода и чем выше концентрация DME в воде, тем выше конечное извлечение нефти. Наконец, нагнетание 2,91 объема углеводородов в порах 2% моль DME/вода дает конечное извлечение нефти 52,5%. Нагнетание 2,5 объема углеводородов в порах 5% моль DME/вода дает конечное извлечение нефти 71,5%.

Фиг.8 показывает результаты для заводнения с помощью 2% моль DME/вода по сравнению с результатами заводнения с помощью 5% моль DME/вода.

Пример 2 (Отчет 020810)

Два эксперимента по заводнению длинных кернов, осуществляют на кернах из песчаника Береа, приведенных в исходное состояние с использованием сырой нефти, образец сырой нефти С (вязкость 65 сП). Оба эксперимента используют заводнение, улучшенное с помощью DME, в третичном режиме. Концентрация DME в нагнетаемом потоке составляет 9,35% моль. Эксперимент №1 представляет собой непрерывное нагнетание 7 PV смеси DME/вода после начального заводнения, и после заводнения, обогащенного DME, авторы переключаются обратно на заводнение чистой водой. В течение всего способа в целом достигают извлечения нефти 92%. Для сравнения, только 1 PV смеси DME/вода нагнетают после обычного заводнения в эксперименте №2. В течение нагнетания под давлением DME/вода достигают 28% увеличение добычи.

Два заводнения керна осуществляют на кернах с проницаемостью 100 миллидарси из песчаника Береа, приведенных в исходное состояние с использованием сырой нефти, образец сырой нефти С, и синтетического солевого раствора. Они представляют собой:

№1 Заводнение водой с последующим заводнением с помощью 7 PV 9,35% моль DME/вода, за которым следует заводнение.

№2 Заводнение водой с последующим заводнением с помощью 1 PV 9,35% моль DME/вода, за которым следует заводнение.

Для обоих экспериментов начальное заводнение может, как правило, давать 45% OOIP.

Для эксперимента №1 после заводнения водой, авторы продолжают нагнетание смеси DME/вода до тех пор, пока кривая добычи не достигнет насыщения. В течение этого периода достигается 45% увеличение добычи нефти. Дальнейшее заводнение после заводнения с помощью DME/вода дает малое количество нефти, очень медленно (2%), которое не оказывает большого влияния на конечное извлечение нефти.

Для эксперимента №2, нагнетают только 1 PV смеси DME/вода после обычного заводнения. 28% увеличения добычи достигают в течение нагнетания под давлением DME/вода и следующего затем заводнения чистой водой. 11% из них получают после переключения обратно на заводнение чистой водой, которое используют для продавливания массы DME через керн.

В дополнение к этому, сравнение экспериментов и моделирования показывает, что главные аспекты способа извлечения понятны, и они могут моделироваться соответствующим образом.

Приготавливают нефть, содержащую газообразные пластовые флюиды, образец сырой нефти С. Дегазированную сырую нефть, образец сырой нефти С, сначала фильтруют, а затем объединяют с природным газом для получения требуемого значения GOR 140,65 ст. куб. фут/норм, нефт. баррель (при 60°F). Давление насыщения синтезированной нефти, содержащей газообразные пластовые флюиды, составляет 1071 фунт/кв. дюйм атм. Поскольку в образце нефти, содержащей газообразные пластовые флюиды, во время транспортировки может произойти разделение фаз, некоторая процедура объединения, как описано выше, следует за этим для обеспечения гомогенности образца нефти, содержащей газообразные пластовые флюиды, перед переносом в цилиндр для нефти, содержащей газообразные пластовые флюиды; в установке для заводнения керна. Исследование PVT (соотношения давление-объем-температура) объединенной нефти, содержащей газообразные пластовые флюиды, образец сырой нефти С, показывает, что ее вязкость при давлении насыщения равна 65 сП.

Приготовление керна, возвращенного в исходное состояние

Керны из песчаника Береа, возвращенного в исходное состояние (диаметр 1 дюйм и длиной 24 дюйма), получают с использованием пористой пластины на 15 бар. Керны сначала насыщают 116381 м.д. синтезированного солевого раствора при эффективном давлении 1000 фунт/кв. дюйм. После этого, солевой раствор вытесняют дегазированной сырой нефтью, образец сырой нефти С, до неснижаемого насыщения воды при капиллярном давлении 150 фунт/кв. дюйм. Затем керны состаривают при 115°F под давлением в течение 28 дней для достижения исходного состояния.

Приготовление смеси DME/вода

Отфильтрованный на нанофильтре солевой раствор, 30950 м.д., используют для приготовления смеси DME/вода. Для приготовления 9,35% моль смеси DME/вода 141,1 куб. см солевого раствора смешивают с 58,9 куб. см DME при давлении 1350 фунт/кв. дюйм и при комнатной температуре в емкости для транспортировки.

Установка для заводнения керна подробно также описана в предыдущем отчете, систему конструируют для максимального рабочего давления 7500 фунт/кв. дюйм и максимальной рабочей температуры 300°F. При этих исследованиях авторы устанавливают давление в порах при 1350 фунт/кв. дюйм (давление пласта-коллектора, выше насыщающего давления) и эффективное давление при 1000 фунт/кв. дюйм. Температуру как держателя керна, так и цилиндра для нефти, содержащей газообразные пластовые флюиды, поддерживают при 115°F (температура пласта-коллектора).

После загрузки в держатель керна дегазированную сырую нефть в стержне керна вытесняют нефтью, содержащей газообразные пластовые флюиды, образец сырой нефти С, при скорости потока 0,018 куб. см/мин при условиях резервуара. В течение этого процесса эффлюент собирают в градуированном цилиндре с помощью регулятора обратного давления Temco.

Разность давлений между входом и выходом керна постоянно повышается до наступления прорыва, система достигает равновесия после нагнетания примерно 1 PV нефти, содержащей газообразные пластовые флюиды. P слегка повышается после 50 часов нагнетания, что может быть вызвано флуктуациями температуры.

Эксперименты в целом регулируют и отслеживают с помощью компьютера. Давление, объем, скорость потока и температуру регистрируют каждую минуту. Баланс массы вычисляют после окончания эксперимента. Предыдущие результаты для нефти, содержащей газообразные пластовые флюиды, образец сырой нефти А, показывают, что большая часть остаточной нефти в стержне керна может выйти наружу. Фактор пласта для нефти, содержащей газообразные пластовые флюиды, образец сырой нефти С, (1,08) гораздо меньше, чем фактор пласта для нефти, содержащей газообразные пластовые флюиды, образец сырой нефти А, (1,66). По этой причине в течение этих двух экспериментов не наблюдают нефти, вышедшей наружу. Затем стержень керна переносят в печь и сушат при 100°С для измерения оставшейся нефти.

Сводка экспериментов по заводнению кернов

Баланс масс должен быть близок к 100%. На самом деле, в конце, баланс масс близок к 100%, но слегка превышает эту величину, поскольку на каждой стадии осуществляют баланс масс для нефти, в особенности для эксперимента №1. Очевидное образование эмульсии в некоторых эффлюентах, как ожидается, является главной причиной этой небольшой переоценки.

В эксперименте №1 во время начального заводнения достигается добыча нефти 45%, следующее за ним заводнение с помощью 9,35% моль DME/вода может дать дополнительное 45% увеличение добычи нефти. Следующее за этим заводнение дает некоторую дополнительную нефть, очень медленно (2%), что не оказывает большого влияния на конечное извлечение нефти.

В эксперименте №2 начальное заводнение четко обеспечивает добычу нефти 45%. Для исследования чувствительности к размеру закачиваемой массы впоследствии нагнетают только 1 PV 9,35% смеси DME/вод, 28% увеличение добычи достигают в течение нагнетания под давлением DME/вода и следующего после этого заводнения чистой водой. 11% из них получают после переключения обратно на заводнение чистой водой, которую используют для продавливания массы DME через керн.

Эксперимент №1 с непрерывным нагнетанием

Поскольку эффлюенты собирают в пробирках для исследований, в то время как газообразные образцы, отделившиеся от жидкой фазы, как отдельная фаза собирают в мешках для газообразных образцов, коэффициенты нефтеотдачи для каждой стадии вычисляют как функцию от нагнетаемого объема углеводородов в порах.

Вначале может наблюдаться характерное поведение при обычном заводнении. После начального извлечения нефти следует некоторое дополнительное дренирование пласта после прорыва воды. Заводнение дает примерно извлечение нефти 45% (вторичное извлечение нефти) и прорыв воды наблюдают после нагнетания примерно 0,4 объема углеводородов в порах солевого раствора. Для довольно вязкой нефти, подобной образцу сырой нефти С, не является неожиданным то, что значительное количество нефти добывают после прорыва воды в течение дополнительного дренирования пласта.

После нагнетания 4,2 объема углеводородов в порах вход переключают на цилиндр со смесью 9,35% моль DME/вода, и это стадия, в конечном счете, дает 45% увеличение извлечения нефти после нагнетания 9 объемов углеводородов в порах (третичное извлечение нефти).

Во время третичного заводнения собранные газы после нагнетания 4,74, 6,33, 5,91, 7,60, 8,39 и 10,71 объема углеводородов в порах выбирают для анализа с помощью газовой хроматографии (ГХ). ГХ анализ показывает, что чем больше нагнетание DME/воды, тем выше концентрация DME в получаемом газе, что согласуется с получаемыми данными для GOR.

После того как авторы опять переключаются на заводнение чистой водой, GIWR уменьшается очень быстро, и дополнительное заводнение не оказывает большого влияния на улучшение извлечения нефти.

Эксперимент №2 с нагнетанием под давлением

Способ нагнетания под давлением будет ограничивать общее количество используемого DME. Эксперимент с нагнетанием под давлением показывает поведение, сходное с экспериментом №1, перед повторным переключением на заводнением чистой водой. Начальное заводнение четко дает извлечение нефти 45%. Третичное нагнетание под давлением (1 PV) и следующее за ним заводнение чистой водой дает 28% увеличение извлечения нефти. 11% из них получают после повторного переключения на заводнение чистой водой, которую используют для продавливания поршня DME через керн.

Добычу нефти возобновляют после нагнетания примерно 0,4 PV смеси DME/вода. Это также согласуется с наблюдением в эксперименте №1. Критическим открытием здесь является то, что дополнительное заводнение может извлечь еще и дополнительные 11% OOIP.

После начального перепада давления кривая выравнивается, когда поток достигает стационарного состояния. Начальный перепад давления вызывается тем фактом, что вязкий перепад давления значительно ниже, чем начальный вязкий перепад давления, необходимый для перемещения нефти, образец сырой нефти С, через керн. Перепад давления в течение дополнительного дренирования пласта контролируется как вязким, так и капиллярным давлением. Несмотря на то что для вязкой нефти, подобной образцу сырой нефти С, капиллярные силы значат меньше, чем для более легких нефтей, ими нельзя полностью пренебречь. После того как авторы переключаются на заводнение с помощью 9,35% моль DME/вода, Р возрастает, когда DME начинает диффундировать из водной фазы в нефтяную фазу, при этом эта остаточная нефть обогащается газом и насыщение нефти увеличивается. Это уменьшает подвижность воды и увеличивает подвижность нефти.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОБЫЧИ НЕФТИ И/ИЛИ ГАЗА (ВАРИАНТЫ) | 2008 |

|

RU2473792C2 |

| СИСТЕМА И СПОСОБ ДОБЫЧИ НЕФТИ И/ИЛИ ГАЗА | 2008 |

|

RU2494233C2 |

| СИСТЕМА И СПОСОБ ДОБЫЧИ НЕФТИ И/ИЛИ ГАЗА (ВАРИАНТЫ) | 2007 |

|

RU2436940C2 |

| СПОСОБ ДОБЫЧИ НЕФТИ И/ИЛИ ГАЗА (ВАРИАНТЫ) | 2007 |

|

RU2435024C2 |

| СИСТЕМА И СПОСОБ ДОБЫЧИ НЕФТИ И/ИЛИ ГАЗА (ВАРИАНТЫ) | 2008 |

|

RU2475632C2 |

| СИСТЕМА И СПОСОБ ДОБЫЧИ НЕФТИ И/ИЛИ ГАЗА | 2008 |

|

RU2494234C2 |

| ЗАВОДНЕНИЕ ПЛАСТА ПОВЕРХНОСТНО-АКТИВНЫМ ВЕЩЕСТВОМ СВЕРХНИЗКОЙ КОНЦЕНТРАЦИИ | 2013 |

|

RU2581854C1 |

| СПОСОБ ДОБЫЧИ НЕФТИ И ДРУГИХ ПЛАСТОВЫХ ЖИДКОСТЕЙ ИЗ КОЛЛЕКТОРА (ВАРИАНТЫ) | 2009 |

|

RU2518684C2 |

| СИСТЕМА И СПОСОБ ДОБЫЧИ НЕФТИ И/ИЛИ ГАЗА | 2009 |

|

RU2498055C2 |

| СИСТЕМА И СПОСОБ ДОБЫЧИ НЕФТИ И/ИЛИ ГАЗА (ВАРИАНТЫ) | 2009 |

|

RU2510454C2 |

Изобретение относится к области добычи нефти и/или газа. Технический результат - повышение эффективности добычи нефти. Способ включает нагнетание воды и добавки в пласт из первой скважины и добычу нефти и/или газа из пласта из второй скважины. При этом указанная вода и добавка представляют собой смесь, содержащую от примерно 50 до 99 мол.% воды и добавку, содержащую простой диметиловый эфир, простой диэтиловый эфир или простой метилэтиловый эфир. При этом используют группы скважин. Одну группу используют для заводнения пласта, а другую - для добычи нефти в течение первого периода времени. Затем группы скважин для заводнения и добычи переключают в течение второго периода времени. Из первого и второго периодов времени составляют цикл. Каждый из циклов увеличивают по времени на 5-10% продолжительности предыдущего цикла. В первые 10-80% продолжительности цикла закачивают одну смесь для заводнения с добавками, а в остальное время продолжительности цикла закачивают другую смесь для заводнения с добавками, в том числе несмешиваемыми. 9 з.п. ф-лы, 1 табл., 12 ил.

1. Способ добычи нефти и/или газа, включающий:

нагнетание воды и добавки в пласт из первой скважины и

добычу нефти и/или газа из пласта из второй скважины,

при этом указанная вода и добавка представляют собой смесь, содержащую от примерно 50 до 99 мол.% воды и добавку, содержащую простой диметиловый эфир, простой диэтиловый эфир или простой метилэтиловый эфир,

причем используют группы скважин, одну группу используют для заводнения пласта, а другую - для добычи нефти в течение первого периода времени, затем группы скважин для заводнения и добычи переключают в течение второго периода времени, из первого и второго периодов времени составляют цикл, каждый из циклов увеличивают по времени на 5-10% продолжительности предыдущего цикла, в первые 10-80% продолжительности цикла закачивают одну смесь для заводнения с добавками, а в остальное время продолжительности цикла закачивают другую смесь для заводнения с добавками, в том числе несмешиваемыми.

2. Способ по п. 1, в котором воду и добавку нагнетают при давлении, превышающем на от 0 до 37000 килопаскалей начальное давление пласта-коллектора, измеренное перед началом нагнетания.

3. Способ по п. 1 или 2, дополнительно включающий преобразование, по меньшей мере, части добываемой нефти и/или газа в материал, выбранный из группы, состоящей из топлив для транспортных средств, таких как бензин и дизельное топливо, горючего для отопительных целей, смазывающих веществ, химических веществ и/или полимеров.

4. Способ по п. 1 или 2, в котором подземный пласт содержит нефть, имеющую индекс API от 10 до 100.

5. Способ по п. 1 или 2, в котором вода дополнительно содержит водорастворимый полимер, позволяющий повысить вязкость смеси.

6. Способ по п. 1 или 2, дополнительно включающий понижение давления насыщения нефти в пласте с помощью добавки.

7. Способ по п. 1 или 2, дополнительно включающий увеличение коэффициента обогащения газом нефти в пласте с помощью добавки.

8. Способ по п. 1 или 2, дополнительно включающий уменьшение вязкости нефти в пласте с помощью добавки.

9. Способ по п. 1 или 2, в котором воду и добавку нагнетают в пласт-коллектор, имеющий температуру, по меньшей мере, 100°C, например, по меньшей мере, 250°C, измеренную перед началом нагнетания.

10. Способ по любому из пп. 1 или 2, в котором подземный пласт имеет проницаемость от 0,0001 до 15 дарси, например проницаемость от 0,001 до 1 дарси.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| КОМПОЗИЦИЯ И СПОСОБ ПОВЫШЕННОЙ ДОБЫЧИ НЕФТИ | 2005 |

|

RU2363718C2 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО ПРОДУКТИВНОГО ПЛАСТА | 1996 |

|

RU2110676C1 |

| УСТРОЙСТВО ДЛЯ ВЫТАЛКИВАНИЯ САХАРНЫХ ГОЛОВ И СУХОЙ ОБРЕЗКИ | 1928 |

|

SU12331A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2016-02-10—Публикация

2011-05-04—Подача