Область применения

Настоящее изобретение относится к технической области вакуумных упаковочных машин (например, «chamber machine», «thermoformer» или «tray sealer»). В частности, настоящее изобретение касается вакуумных насосов, используемых в этих машинах.

Уровень техники

В настоящее время вакуумные упаковочные машины находят применение в самых разных промышленных областях. Кислород, содержащийся в воздухе, отрицательно сказывается на качестве и на длительности хранении продуктов. Поэтому желательно осуществлять определенные промышленные процессы, например упаковку продуктов в условиях частичного или полного вакуума. Таким образом, вакуумная упаковка продуктов значительно снижает возможность их порчи под действием воздуха.

В частности, областями, в которых наиболее часто применяют вакуумную упаковку, являются пищевая промышленность, косметическая промышленность и фармацевтическая промышленность, так как эти отрасли должны в любое время гарантировать, чтобы их продукты доходили до потребителя в идеальном состоянии.

Следовательно, вакуумные упаковочные машины должны обязательно содержать источник вакуума. Этот источник вакуума (который обычно является вакуумным насосом) удаляет содержащийся в упаковке воздух перед ее закрыванием. В варианте применения перед закрыванием упаковки в нее нагнетают модифицированную атмосферу. Этот метод очень часто применяют в пищевой промышленности (в частности, для упаковки свежего мяса), так как он позволяет одновременно сохранять первоначальную форму пищевых продуктов, а также, даже после очень длительного хранения, их свежесть, которую требуют потребители.

В настоящее время обычно применяют несколько типов машин, позволяющих осуществлять вакуумную упаковку. Эти различные типы машин различаются, в частности, по получаемым типам упаковки, по своей конструкции или по области применения.

В настоящее время широко распространены, в частности в пищевой промышленности, вакуумные упаковочные машины, известные под названием «tray sealer» или «запайщик».

Запайщик обычно является частью линии упаковки пищевых продуктов в лотки из пластика или в другие соответствующие емкости. В такой установке на конвейерной ленте или при помощи другого аналогичного устройства постепенно перемещают ряд лотков до поста заполнения, на котором в каждый лоток помещают заранее определенную дозу продукта. После этого лента с лотками продолжает двигаться к запайщику, в котором лотки герметично закрывают защитной пленкой, после чего складируют для дальнейшей транспортировки и продажи.

В зависимости от вариантов применения, перед запаиванием в лотках можно создавать вакуум и/или их можно заполнять газовой смесью (известной под названием «модифицированной атмосферы» или МАР).

Другим типом вакуумных упаковочных машин являются «термоформеры» («thermoformer»). Поскольку термоформеры достаточно часто применяют для упаковки медикаментов (таблеток, пилюль, пастилок и т.д.) в виде блистеров, их называют также «блистерными упаковочными машинами».

Термоформер является машиной, которая позволяет получать упаковку за счет деформации пластиковой пластины. Для этого обычно предусматривают электрическое сопротивление для нагрева пластиковой пластины с целью ее размягчения. После этого используют пресс-форму для придания пластине необходимой формы перед ее охлаждением и извлечением из машины.

Наконец, машины, называемые «chamber machines» или «камерные машины», работают с использованием мешков из пластического материала. Они широко распространены в пищевой промышленности, однако находят также применение для упаковки других товаров широкого потребления, хирургических инструментов или аналогичное применение. На первом этапе мешки заполняют предназначенным для упаковки продуктом. Затем мешки располагают в рабочей камере, закрываемой колпаком, после чего в мешке создают вакуум за счет удаления воздуха из рабочей камеры. В некоторых вариантах применения в мешке создают контролируемую атмосферу. В конечном итоге, мешок закрывают путем термической сварки.

Существуют также другие типы вакуумных упаковочных машин, которые отличаются от этих трех типов, в частности, применяемым типом упаковки.

Что касается различных источников вакуума для этих машин, то уже давно известны центральные вакуумные установки, в частности, для линий вакуумных упаковочных машин. Такие центральные вакуумные установки требуют наличия трубопроводной сети, по которой циркулирует воздух между упаковкой и центральным источником. Довольно часто эти центральные вакуумные установки содержат множество вакуумных камер и резервуаров, которые связаны с различными ступенями давления, при этом каждая ступень имеет разный уровень давления.

Эти центральные вакуумные установки обычно имеют большие мощности, и, в частности, их преимуществом является возможность «питания» одновременно множества машин. Вместе с тем, трубопроводная сеть, резервуары и камеры являются дорогими, занимают много места для поддержания необходимой мощности прокачки, к тому же их очистка является очень трудоемкой.

Известны также насосные агрегаты, содержащие один или несколько форвакуумных насосов и бустеры. Обычно форвакуумные насосы располагают за пределами вакуумной упаковочной машины, в частности, из соображений экономии места, после чего соединяют с ней при помощи трубопровода. В таком агрегате предусмотрены также отсечные вентили и другие вспомогательные элементы для создания необходимого вакуума. Как правило, управление всеми насосами в таком насосном агрегате обеспечивает автомат.

В насосных агрегатах такого типа тоже существуют проблемы габаритов и очистки, к тому же в них необходимо обеспечивать оптимальное управление различными элементами системы, что может создать проблемы на уровне синхронизации и/или регулировки.

Известны также решения, в которых вакуумный насос встроен в корпус вакуумной упаковочной машины и напрямую соединен с частью машины, в которой необходимо создавать вакуум. Хотя этот вариант и является предпочтительным с точки зрения соединения насоса, его недостатком является то, что он ограничен только насосами, имеющими строго определенные габариты. Иначе говоря, выбор насосов крайне ограничен, и иногда трудно и даже невозможно найти насос с необходимыми характеристиками, соответствующий форме и конструкции упаковочной машины.

С другой стороны, изолированные насосы и форвакуумные насосы в этих насосных агрегатах в большинстве случаев являются вакуумными насосами со смазываемой крыльчаткой. Принцип работы насосов этого типа порождает проблему замены масла, которая неразрывно связана с характером процесса откачки. Это требует соответствующего персонала, времени для остановки упаковочных линий, а также расхода масла и его переработки. За счет этого существенно возрастают эксплуатационные расходы.

Кроме того, существует также высокий риск загрязнения упаковываемых продуктов на входе маслом, поступающим от крыльчатого вакуумного насоса. Это создает проблему в случаях, когда упаковываемыми продуктами являются пищевые или фармацевтические продукты, для которых нужно строго соблюдать установленные нормы гигиены. Если принять во внимание производительность автоматизированной вакуумной упаковочной машины, то ущерб может оказаться огромным. Следовательно, возникает необходимость в специальном и тщательном контроле.

Известны недавние решения в пищевой промышленности, в которых используют не вакуумные насосы со смазываемой крыльчаткой, а сухие насосы типа шнековых. Эти насосы выполнены на основе стандартных промышленных насосов, уже выпускаемых в продажу производителями, но в них внесены незначительные изменения, связанные с нормами пищевой промышленности.

Нормы пищевой промышленности требуют, в частности, соблюдения повышенных уровней гигиены, что требует регулярной очистки и дезинфекции насосов. Однако доступ к рабочим роторам этих насосов часто затруднен и требует полного демонтажа насоса, что затрудняет очистку. Точно так же монтаж различных частей насоса после очистки тоже затруднен по причине проблем центровки и точной регулировки роторов, что требует вмешательства квалифицированного персонала.

Кроме того, промышленники постоянно стремятся уменьшить габариты компонентов в производственных установках, в частности в вакуумных упаковочных машинах, в которых место под плоскостью конвейерной транспортировки упаковываемых продуктов является крайне ограниченным. В то же время они постоянно стремятся повысить эффективность насосных устройств с точки зрения производительности и энергоемкости.

Раскрытие изобретения

Настоящее изобретение призвано устранить все вышеупомянутые недостатки и предложить вакуумный насос, адаптированный для применения в вакуумных упаковочных машинах. В частности, изобретение призвано предложить новый вакуумный насос, в котором уменьшение объема сочетается с улучшенными характеристиками и конструкция которого позволяет легко производить демонтаж, очистку и повторный монтаж без привлечения высококвалифицированного персонала.

В связи с этим объектом изобретения является вакуумный насос по пункту 1 формулы изобретения.

В частности, технический результат изобретения достигается при помощи вакуумного насоса, предназначенного для применения в вакуумных упаковочных машинах и содержащего:

- цилиндр, образованный

кожухом двух параллельных цилиндрических камер, пересеченных в поперечном направлении, оси которых лежат в одной плоскости и одна из сторон которых является стенкой, в которой находится всасывающее отверстие, и

наружным кожухом, охватывающим кожух двух параллельных цилиндрических камер, образуя замкнутое пространство, имеющее вход и выход, которое обеспечивает циркуляцию текучей среды, осуществляющей теплообмен,

- два насосных ротора, расположенных в параллельных цилиндрических камерах и вращаемых двигателем, и

- приводной картер, который содержит двигатель, компоненты привода и синхронизации насосных роторов, в котором роторы установлены консольно и который служит для опоры и центровки цилиндра.

В частном варианте выполнения задняя часть картера представляет собой закрытый корпус, включающий в себя статор электрического двигателя. В частности, этот корпус может содержать электронику управления электрическим двигателем, средства визуального контроля рабочих параметров насоса и средства охлаждения. Преимуществом этой конструкции является то, что связанные с двигателем компоненты можно отделить от активной части насоса, что обеспечивает более простое управление, а также более простое манипулирование и обслуживание.

В варианте выполнения настоящего изобретения двигатель закреплен консольно, и ротор двигателя напрямую соединен с валом одного из насосных роторов. Преимуществом этого варианта выполнения является, в частности, уменьшение габаритного размера насоса. При этом прямой контакт между ротором двигателя и валом насосного ротора обеспечивает более эффективное приведение во вращение.

Вместе с тем, в другом варианте выполнения настоящего изобретения двигатель в насосе имеет свои собственные опорные подшипники, и ротор двигателя соединен с одним из насосных роторов при помощи муфтового соединения. Преимуществом этого варианта выполнения является возможность использования «классического» двигателя. Кроме того, установка этого двигателя в его собственных опорных подшипниках делает более простым его интегрирование в насос. Кроме того, замену двигателя (например, в случае поломки) можно производить проще, чем в случае двигателя, напрямую соединенного с валом насосного ротора.

В другом варианте выполнения заявленного насоса он содержит опору, обеспечивающую соединение с полом, соединяя цилиндр таким образом, чтобы поток откачиваемых газов и промывочные жидкости следовали естественным путем до нагнетательного отверстия, производя эффект глушителя. Следует отметить, что опора может быть неотъемлемой частью наружного кожуха цилиндра, сохраняя при этом все свои функции. Это упрощает изготовление посредством механической обработки и позволяет уменьшить число компонентов насоса.

Предпочтительно плоскость, в которой находятся оси цилиндрических камер насоса, является горизонтальной. Преимуществом такой компоновки является компактность конфигурации, что позволяет значительно уменьшить габариты и использование пространства. Очистку и/или техническое обслуживание насоса можно осуществлять намного проще, учитывая, что облегчается доступ к роторам и что сточные воды и/или промывочные средства могут протекать, не входя в контакт с другими элементами насоса.

В частном варианте выполнения настоящего изобретения всасывающее отверстие находится в стороне цилиндра, противоположной приводному картеру, или в стороне цилиндра, параллельной верхней стороне опоры. Это расположение всасывающего отверстия позволяет еще больше уменьшить габариты насоса. Учитывая, что всасывающее отверстие находится на одной из наиболее доступных сторон, облегчается соединение с газовой магистралью машины. Отсюда следует также, что данная конструкция обеспечивает прямое соединение (то есть только с трубами, обеспечивающими естественный поток удаляемого газа). Прямым следствием этого является повышение производительности насоса.

В насосе согласно другому варианту выполнения настоящего изобретения насосные роторы имеют первые и вторые органы направления вращения роторов, в которых роторы установлены консольно. Как будет подробнее пояснено ниже, эта конструкция позволяет легче производить демонтаж и установку на место цилиндра и не влияет на нормальную работу и регулировку роторов.

Предпочтительно насосные роторы является роторами шнекового типа соответственно с левыми витками и правыми витками, которые вращаются в цилиндре, заходя друг в друга, в противоположных направлениях. Преимуществом сухих насосов этого типа является отсутствие масла, что упрощает их применение в областях с повышенными требованиями к гигиене. Таким образом, можно полностью исключить возможность загрязнения. К тому же эти насосы являются компактными и отличаются высокой производительностью. Наконец, за счет простого контроля за скоростью вращения можно осуществлять регулировку расхода и/или уровня вакуума.

В предпочтительном варианте выполнения настоящего изобретения первые органы направления вращения находятся на концах двух вытянутых кронштейнов, которые неподвижно соединены с приводным картером, тогда как вторые органы направления вращения непосредственно встроены в приводной картер. Таким образом, можно проще осуществить консольную установку. Когда цилиндр снимают для обеспечения доступа к роторам (например, для очистки), консольное крепление при помощи органов направления вращения позволяет не вносить изменения в регулировку роторов. Таким образом, демонтаж и установку на место элементов заявленного насоса может производить персонал, не имеющий специальной квалификации.

Наконец, органы направления вращения могут быть шарикоподшипниками. Шарикоподшипники являются механическими элементами, которые имеют много преимуществ в этом варианте применения. Кроме того, они являются относительно дешевыми.

Изобретение будет более очевидно из нижеследующего описания, представленного в качестве неограничительного примера, со ссылками на прилагаемые чертежи, на которых:

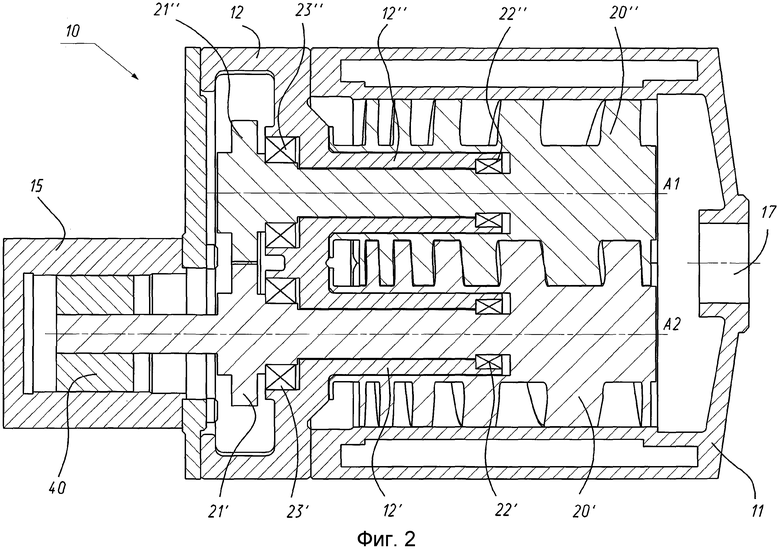

Фиг.1 изображает вид в изометрии вакуумного насоса согласно варианту выполнения настоящего изобретения.

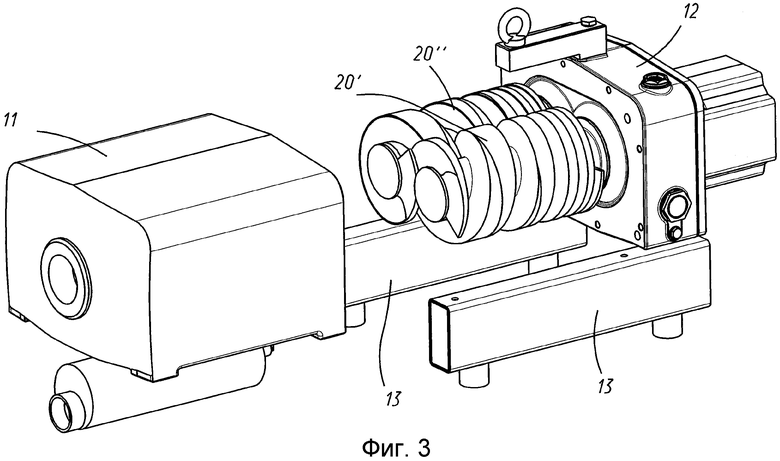

Фиг.2 - вид в разрезе вакуумного насоса, показанного на фиг.1, по плоскости, которая проходит через продольные оси роторов.

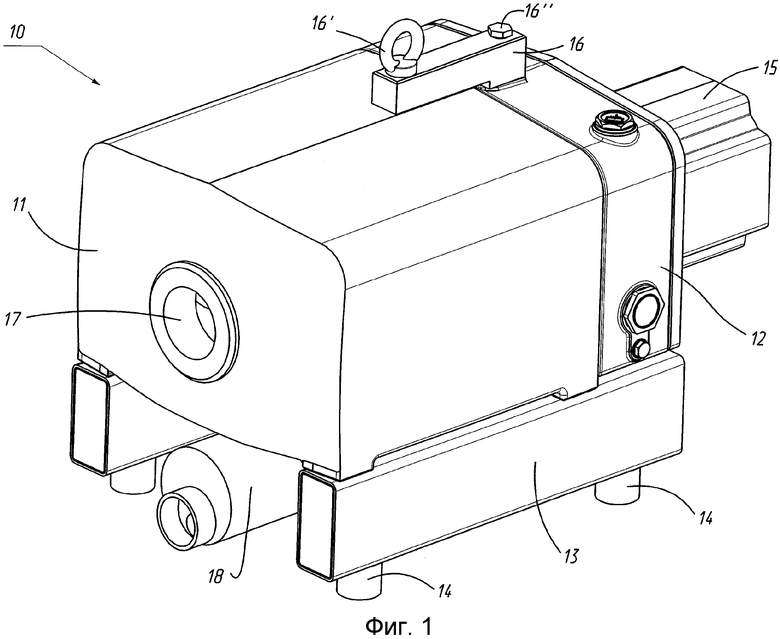

Фиг.3 - вид в изометрии вакуумного насоса, показанного на фиг.1, с цилиндром, отделенным от приводного картера и от основания.

Подробное описание изобретения

На фиг.1 схематично показан вакуумный насос 10 согласно предпочтительному варианту выполнения настоящего изобретения. Как уже было указано выше, этот вакуумный насос 10 предназначен, в частности, для применения в вакуумных упаковочных машинах. Вместе с тем, необходимо заметить, что диапазон использования вакуумного насоса 10 не ограничивается только этим применением. Специалист может легко понять, что этот вакуумный насос 10 можно с успехом применять в других целях.

Чтобы отвечать современным требованиям рынка и исключить вышеупомянутые недостатки, этот вакуумный насос 10 имеет специальную конфигурацию.

В частности, корпус насоса 10 содержит цилиндр 11, который охватывает «активную» часть вакуумного насоса 10, в частности, два насосных ротора, которые при помощи известного процесса позволяют создавать вакуум. Эти насосные роторы расположены в параллельных цилиндрических камерах, пересеченных в поперечном направлении, оси которых лежат в одной плоскости. На фиг.1 плоскость, в которой находятся оси насосных роторов, является горизонтальной. Однако можно также предусмотреть насос, который имеет все другие характеристики насоса, показанного на фиг.2, но в нем плоскость, в которой лежат оси насосных роторов, наклонена под определенным углом к горизонтальной плоскости, или даже насос, насосные роторы которого расположены вертикально или под определенным углом к вертикальной плоскости. Роторы могут быть шнековыми с переменным шагом соответственно с левыми витками и с правыми витками и вращаться, заходя друг в друга, в противоположных направлениях в цилиндре 11 (эта конструкция роторов будет подробнее рассмотрена ниже). Разумеется, настоящее изобретение ни в коем случае не ограничивается шнеками с переменным шагом и можно предусмотреть использование шнеков постоянного шага (только на части или на всей длине шнека, например, «ступенчатый» шнек с первой зоной, имеющей первый постоянный шаг, и, по меньшей мере, второй зоной, имеющей второй постоянный шаг, отличный от первого шага, или шнек с первой зоной, имеющей постоянный шаг, и второй зоной, имеющей переменный шаг), сохраняя при этом все преимущества настоящего изобретения.

Что касается цилиндра 11, он содержит, с одной стороны, внутренний кожух и, с другой стороны, наружный кожух. Внутренний кожух цилиндра 11 охватывает две параллельные цилиндрические камеры, которые содержат роторы. С одной стороны, наружный кожух цилиндра 11 охватывает внутренний кожух, образуя замкнутое пространство, имеющее вход и выход, и обеспечивая, таким образом, циркуляцию текучей среды, осуществляющей теплообмен. Цилиндр 11 оборудован входом 17 для прокачиваемых газов и выходом 18 газов.

Цилиндр 11 опирается на приводной картер 12. Этот приводной картер 12 содержит, кроме всего прочего, различные компоненты для привода и синхронизации роторов, которые поддерживают эти роторы консольно и которые предназначены для опоры и центровки цилиндра 11, что будет подробнее пояснено ниже.

На верхней части картера 12 предусмотрено устройство 16 подвески. Это устройство 16 подвески содержит кольцо 16', с которым соединяют крюк (или другое аналогичное приспособление) для подъема насоса 10 при помощи подъемника, например, с целью установки насоса 10 в подходящем месте в фазе начального монтажа или во время периодов обслуживания и погрузочно-разгрузочных работ. Обычно устройство 16 подвески крепят на картере 12 при помощи одного или нескольких винтов 16”, которые позволяют демонтировать устройство 16 подвески, когда его не используют, но, разумеется, можно предусмотреть насос 10, в котором устройство 16 подвески не является съемным, или даже насос 10, который не имеет устройства подвески.

Как показано на фиг.1, задняя часть картера 12 продолжена закрытым корпусом 15, который содержит статор электрического двигателя. Этот электрический двигатель приводит во вращение два вышеупомянутых насосных ротора, которые находятся в камерах, охваченных цилиндром 11. Кроме того, корпус 15 может также содержать электронику управления электрическим двигателем, средства визуального контроля рабочих параметров насоса 10 и/или средства охлаждения, хотя эти элементы можно также расположить в специальных корпусах или в других частях вакуумного насоса 10.

Предпочтительно ротор этого электрического двигателя тоже установлен консольно и соединен напрямую с валом одного из насосных роторов, на котором выполнен один из шнеков (что будет подробнее описано со ссылками на фиг.2 и 3). Таким образом, вращение ротора 40 электрического двигателя передается напрямую на первый насосный ротор и через соответствующий механизм трансмиссии (например, через зубчатую передачу) на второй насосный ротор насоса. Вместе с тем, используемый двигатель может быть также «классическим» двигателем, установленным на своих собственных подшипниках, ротор которого связан с валом одного из насосных роторов при помощи соответствующего муфтового соединения.

В этих двух конфигурациях используемые двигатели могут быть синхронными двигателями (бесщеточными или другими), или несинхронными двигателями, или же двигателями любого другого типа. Преимуществом использования несинхронного двигателя является, в частности, то, что его можно напрямую подключать к сети. С другой стороны, преимуществом синхронных двигателей является их компактность. Использование синхронного двигателя позволяет, таким образом, еще больше уменьшить габариты насоса в соответствии с настоящим изобретением. Кроме того, синхронные двигатели являются также более экономичными и содержат встроенный привод, который делает возможной простую регулировку скорости вращения в зависимости от требуемого назначения.

Позицией 13 на фиг.1 обозначена опора или основание, которое обеспечивает соединение цилиндра 11 с полом. Для этого опора 13 имеет ножки 14, которые можно, в частности, выполнить из мягкого материала, отличного от материала опоры 13, например из каучука или аналогичного материала. Эти ножки 14 могут быть неподвижными, но могут быть и регулируемыми, чтобы компенсировать возможные неровности пола. Число ножек 14 может меняться в зависимости от конкретных потребностей.

В другом варианте выполнения вакуумного насоса 10 в соответствии с настоящим изобретением опора 13 может быть неотъемлемой частью наружного кожуха цилиндра, сохраняя при этом все свои функции.

На фиг.2 представлен вакуумный насос 10, показанный на фиг.1, в разрезе по плоскости, которая проходит через продольные оси роторов. Как можно заметить на фиг.2, плоскость, которая содержит оси насосных роторов, является горизонтальной. Однако, как было указано выше, оси насосных роторов могут также быть расположены в вертикальной плоскости или в плоскости, имеющей наклон относительно горизонтальной плоскости и/или относительно вертикальной плоскости.

На фиг.2 видно, что насос 10 является сухим шнековым насосом с двумя насосными роторами 20', 20”. Однако можно также использовать насосные роторы другого типа с аналогичной конфигурацией. Два насосных ротора 20', 20” охвачены цилиндром 11 и приводятся во вращение вокруг своих продольных осей А1, А2 электрическим двигателем 40, установленным в приводном корпусе 15. Этот электрический двигатель напрямую соединен с первым насосным ротором 20', и затем приводное усилие передается на второй насосный ротор 20” через соответствующий трансмиссионный механизм 21', 21” таким образом, чтобы обеспечивать синхронное вращение двух роторов 20', 20”, но в противоположных направлениях.

Показанные на фиг.2 насосные роторы 20', 20” являются шнековыми роторами. Шнеки 20', 20” имеют соответственно левые витки и правые витки и направляются во вращении вокруг своих продольных осей А1, А2 первыми органами 22', 22” направления вращения и вторыми органами 23', 23” направления вращения. Первые 22', 22” и вторые 23', 23” органы направления вращения могут быть, в частности, шарикоподшипниками. Вместе с тем, можно использовать и другие типы органов направления вращения для достижения тех же целей.

В области двух осей А1, А2 вращения роторов этот приводной картер 12 удлинен, образуя первый вытянутый кронштейн 12' и второй вытянутый кронштейн 12”. Именно эти кронштейны 12', 12” содержат на своих концах первые органы 22', 22” направления вращения, которые вместе со вторыми органами 23', 23” направления вращения поддерживают роторы 20', 20”.

Конструкция органов 22', 22”, 23', 23”, показанная на фиг.2, обеспечивает, в частности, консольную установку роторов 20', 20” на приводном картере 12. Иначе говоря, роторы 20', 20” не закреплены со стороны входа 17, который находится на цилиндре 11.

Эта специальная конструкция позволяет очень просто демонтировать насос 10 и устанавливать затем на место все элементы.

На фиг.3 представлен вид в перспективе вакуумного насоса 10 с цилиндром, отделенным от приводного картера и от основания. Как показано на фиг.3, цилиндр 11 корпуса насоса 10 полностью отделен от приводного картера 12 и от основания 13. Такое отделение цилиндра 11 необходимо, в частности, для очистки роторов 20' и 20” насоса 10. Благодаря консольному креплению роторов 20', 20” при помощи органов 22', 22”, 23', 23” направления вращения цилиндр 11 можно легко снять с основания 13, не трогая роторы 20', 20”. Поскольку два кронштейна 12', 12” соединены только с приводным картером 12, отсутствие цилиндра 11 абсолютно не влияет на роторы 20', 20”, которые могут оставаться неподвижными, центрованными и уравновешенными в своем первоначальном положении. Иначе говоря, для повторного запуска насоса 10 нет необходимости в регулировке роторов 20', 20”.

Следует напомнить, что использование вакуумных насосов в вакуумных упаковочных машинах для пищевой промышленности не должно противоречить действующим нормам. Насос 10 в соответствии с изобретением является сухим насосом и, таким образом, полностью исключает возможность загрязнения продуктов маслом. Точно так же по сравнению с вакуумными насосами со смазываемой крыльчаткой исключены операции слива и обработки масла, что облегчает эксплуатацию такого насоса.

Пищевые нормы предписывают также регулярный демонтаж насоса для очистки, осмотра или обслуживания. Благодаря предложенной конструкции, для демонтажа не требуется специально обученный персонал.

Таким образом, вакуумный насос 10 для применения в вакуумных упаковочных машинах в соответствии с настоящим изобретением имеет ряд преимуществ, которые помогают улучшить использование и работу вакуумной упаковочной машины по следующим показателям:

1. экономия электрической энергии:

- относительно определенного времени цикла, связанного с характером процесса прокачки (степень внутреннего сжатия и изменение шага вдоль шнека);

- за счет использования синхронного двигателя, связанного с электроникой управления (ротор двигателя установлен консольно на валу);

- за счет изменения скорости вращения роторов в зависимости от потребности вакуумной упаковочной машины;

2. экономия пространства:

- за счет использования только одного насоса вместо обычно используемых насосных средств и, в частности, либо вакуумного насоса со смазываемой крыльчаткой, встроенного в вакуумную упаковочную машину, либо насосного агрегата, содержащего вакуумный насос со смазываемой крыльчаткой, находящийся на расстоянии от вакуумной упаковочной машины, и насос типа насоса Рутса, встроенный в вакуумную упаковочную машину;

- за счет специального расположения осей насосных роторов;

- за счет исключительно компактной конструкции по сравнению с используемыми в настоящее время насосами, связанной, кроме всего прочего, с более высокой скоростью вращения роторов, чем номинальные скорости несинхронных двигателей, а также с отсутствием отсека для подшипников или шестерен со стороны всасывания;

3. исключение риска внутреннего загрязнения упаковываемых продуктов маслом, поступающим от вакуумного насоса:

- за счет использования сухого вакуумного насоса типа шнекового насоса;

- за счет отсутствия отсека для масла (отсека для подшипников или шестерен) со стороны всасывания;

4. экономия масла за счет исключения операций слива для крыльчатого вакуумного насоса;

5. экономия времени во время процедур очистки и обслуживания:

- за счет наружной формы насоса, специально разработанной для соблюдения норм гигиены пищевой упаковки;

- за счет облегчения демонтажа насоса и доступа к роторам без слива масла из картера приводных шестерен и без изменения регулировок функциональных зазоров;

- за счет доступа ко всем функциям обслуживания только с одной стороны.

Очевидно, что специалист может легко адаптировать и/или дополнить описанные характеристики вакуумного насоса при помощи других известных элементов, не выходя при этом за рамки настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУХОЙ ВАКУУМНЫЙ НАСОС | 2021 |

|

RU2831972C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО УПАКОВЫВАНИЯ, В ЧАСТНОСТИ, ПИЩЕВЫХ ПРОДУКТОВ | 2011 |

|

RU2546227C2 |

| РОТАЦИОННЫЙ ВАКУУМНЫЙ НАСОС ЛОПАСТНОГО ТИПА | 2013 |

|

RU2641409C2 |

| МНОГОСТУПЕНЧАТЫЙ РОТОРНЫЙ ВАКУУМНЫЙ НАСОС | 1990 |

|

SU1786900A1 |

| ВАКУУМНО-УПАКОВОЧНАЯ МАШИНА | 2001 |

|

RU2195418C2 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО УПАКОВЫВАНИЯ, В ЧАСТНОСТИ, ПИЩЕВЫХ ПРОДУКТОВ | 2011 |

|

RU2573790C2 |

| НАСОС ВАКУУМНЫЙ ПЛАСТИНЧАТО-РОТОРНЫЙ | 2016 |

|

RU2610638C1 |

| ВАКУУМНО-УПАКОВОЧНАЯ МАШИНА | 1996 |

|

RU2108272C1 |

| ВАКУУМНО-УПАКОВОЧНАЯ МАШИНА | 1995 |

|

RU2080273C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОНАПОРНОГО НАГНЕТАНИЯ ИЛИ ДЛЯ ГОМОГЕНИЗАЦИИ ЖИДКОСТЕЙ | 1999 |

|

RU2227847C2 |

Изобретение относится к вакуумному насосу, предназначенному для применения в вакуумных упаковочных машинах. Вакуумный насос содержит цилиндр (11), образованный кожухом двух параллельных цилиндрических камер, пересеченных в поперечном направлении, оси которых лежат в одной плоскости и одна из сторон которых является стенкой, в которой находится всасывающее отверстие (17), и наружным кожухом, охватывающим кожух двух параллельных цилиндрических камер, образуя замкнутое пространство, имеющее вход и выход, которое обеспечивает циркуляцию текучей среды, осуществляющей теплообмен, и приводной картер (12), который содержит двигатель, компоненты привода и синхронизации насосных роторов, в котором роторы установлены консольно и который служит для опоры и центровки цилиндра (11). Изобретение направлено на создание вакуумного насоса, адаптированного для применения в вакуумных упаковочных машинах, в котором уменьшение объема сочетается с улучшенными характеристиками и конструкция которого позволяет легко производить демонтаж, очистку и повторный монтаж без привлечения высококвалифицированного персонала. 11 з.п. ф-лы, 3 ил.

1. Вакуумный насос, предназначенный для вакуумных упаковочных машин и содержащий:

- цилиндр (11), образованный

кожухом двух параллельных цилиндрических камер, пересеченных в поперечном направлении, оси которых лежат в одной плоскости и одна из сторон которых является стенкой, в которой находится всасывающее отверстие (17), и

наружным кожухом, охватывающим кожух двух параллельных цилиндрических камер, образуя замкнутое пространство, имеющее вход и выход, которое обеспечивает циркуляцию текучей среды, осуществляющей теплообмен,

- два насосных ротора (20′, 20″), расположенных в параллельных цилиндрических камерах и вращаемых двигателем, и

- приводной картер (12), который содержит двигатель, компоненты привода и синхронизации насосных роторов, в котором роторы установлены консольно и который служит для опоры и центровки цилиндра (11), причем насосные роторы (20′, 20″) имеют первые органы (22′, 22″) направления вращения и вторые органы (23′, 23″) направления вращения роторов (20′, 20″), на которых роторы (20′, 20″) установлены консольно, причем первые органы (22′, 22″) направления вращения находятся на концах двух вытянутых кронштейнов (12′, 12″), которые составляют единое целое с приводным картером (12).

2. Насос по п. 1, отличающийся тем, что задняя часть картера (12) представляет собой закрытый корпус (15), включающий в себя статор электрического двигателя.

3. Насос по п. 1, отличающийся тем, что корпус (15) содержит электронные средства управления электрическим двигателем, средства визуального контроля рабочих параметров насоса (10) и средства охлаждения.

4. Насос по одному из пп. 1-3, отличающийся тем, что электрический двигатель закреплен консольно, причем ротор двигателя напрямую соединен с валом одного из насосных роторов (20′, 20″).

5. Насос по одному из пп. 1-3, отличающийся тем, что электрический двигатель имеет свои собственные опорные подшипники, причем ротор двигателя соединен с одним из насосных роторов (20′) при помощи муфтового соединения.

6. Насос по любому из пп. 1-3, отличающийся тем, что содержит опору (13), обеспечивающую соединение с полом, соединяя цилиндр (11) таким образом, чтобы поток откачиваемых газов и промывочные жидкости следовали естественным путем до нагнетательного отверстия (18), производя эффект глушителя.

7. Насос по любому из пп. 1-3, отличающийся тем, что опора (13) является неотъемлемой частью наружного кожуха цилиндра (11), сохраняя при этом все своим функции.

8. Насос по любому из пп. 1-3, отличающийся тем, что плоскость, в которой находятся оси цилиндрических камер насоса, является горизонтальной.

9. Насос по любому из пп. 1-3, отличающийся тем, что всасывающее отверстие (17) находится в стороне цилиндра (11), противоположной приводному картеру (12), или в стороне цилиндра (11), параллельной верхней стороне опоры (13).

10. Насос по п. 1, отличающийся тем, что насосные роторы (20′, 20″) являются роторами шнекового типа соответственно с левыми витками и правыми витками, которые вращаются в цилиндре (11), заходя друг в друга, в противоположных направлениях.

11. Насос по п. 1, отличающийся тем, что вторые органы (23′, 23″) направления вращения встроены в приводной картер (12).

12. Насос по п. 1, отличающийся тем, что органы (22′, 22″, 23′, 23″) направления вращения являются шарикоподшипниками.

| US 5904473 A, 18.05.1999 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| DE 19749572 A, 12.05.1999 | |||

| DE 102008063133 A1, 01.07.2010 | |||

| ДВУХРОТОРНЫЙ ВАКУУМНЫЙ НАСОСВПТ5ФОНД эншрт0а | 1972 |

|

SU424994A1 |

Авторы

Даты

2016-02-20—Публикация

2011-09-07—Подача