Изобретение относится к области ядерной энергетики, в частности к микросферическому топливу с керамическими защитными покрытиями и может быть использовано в ядерных реакторах, применяемых как для транспорта, так и в стационарных энергоустановках, в частности в сверхвысокотемпературных реакторах космического применения.

Микротвэл (МТ) ядерного реактора - это топливная микросфера (ТМ) из делящегося материала (UO2, PuO2, ThO2, (U, Pu)O2 и др.) со слоями защитных покрытий.

В высокотемпературных реакторах микротвэлы (МТ) в нормальных режимах работали при температуре 1500°C, достигали глубину выгорания более 15% тяжелых ядер и при этом эффективно удерживали продукты деления. Эксперименты показали, что даже в условиях гипотетической аварии с вводом большой реактивности МТ удерживали продукты деления (ПД) вплоть до нарастания пикового энерговыделения до величины 1.40 кДж/г UO2, при котором МТ испытало разрушение, выразившееся в повреждении покрытия вследствие его взаимодействия с расплавленной ТМ [Miki Umeda et al., Behavior of Coated Fuel Particle of High-Temperature Gas-Cooled Reactor under Reactivity-Initiated Accident Conditions. Journal of Nuclear Science and Technology. 11/2010; 47(11): 991-997].

Помимо использования в высокотемпературных реакторах МТ могут применяться и в реакторах с водяным охлаждением. В частности, предложен кипящий реактор [G. Tsiklauri, et al., Pebble Bed Boiling Water Reactor Concept With Superheated Steam, Paper No. ICONE 10-22045, pp. 475-481; Arlington, Virginia, USA, April 14-18, 2002] мощностью 3750 МВт (тепл) (1500 МВТ (эл)) с давлением водяного теплоносителя 16 МПа, вырабатывающий сверхкритический пар с температурой 550°C, что обеспечивает КПД энергоблока 42%. В реакторе предложено использовать МТ (Заявка на изобретение РСТ/US 2006/029412, опубл. 15 марта 2007). Недостатком данного микротвэла является возможность коррозионного повреждения наружного слоя при взаимодействии с компонентами теплоносителя (соединения железа, никеля, хрома, меди, неорганическая ортоборная кислота Н3ВО3, гидроксиды калия и аммония, KOH и NH4OH и др.).

Также известен микротвэл легководного ядерного реактора, включающий топливную микросферу и трехслойное защитное покрытие. Первый от топливной микросферы слой выполнен из матричной композиции углерод - карбид кремния, в которую введены армирующие композицию нанотрубки карбида кремния. Второй слой выполнен в виде композиции карбид кремния - нанотрубки карбида кремния. Третий, наружный, слой выполнен в виде композиции карбид кремния - углерод-нитрид титана. Использование изобретения обеспечивает повышение радиационно-химической стойкости всего покрытия, т.е. увеличивает ресурс эксплуатации микротвэла (патент РФ №2387030, опубл. 20.04.2010). Недостатком данного микротвэла является возможность коррозионного повреждения внутреннего слоя.

Известен микротвэл ядерного реактора, описанный в пат. США №8,724,769, опубл. 13 мая, 2014, содержащий серию двухслойных покрытий из PyC, SiC, что по предположению автора дает возможность за счет увеличения числа покрытий до нескольких десятков умножить количество энергетических диффузионных барьеров для выхода ПД из МТ. Недостатком данного микротвэла также является возможность коррозионного повреждения внутреннего слоя.

Известен микротвэл ядерного реактора на быстрых нейтронах, состоящий из топливной микросферы на основе PuO2 и четырехслойного защитного покрытия, в котором третий от топливной микросферы слой выполнен из карбида кремния или карбида циркония, отличающийся тем, что второй и четвертый слои выполнены из титанокремнистого карбида состава Ti3SiC2, а первый слой, нанесенный на микросферу, выполнен из композиции углерод - карбид кремния с содержанием кремниевой фазы в пределах 1,0-20,0 мас. %, причем содержание кремниевой фазы в приповерхностной зоне внешней границы этого слоя составляет 35-45 мас. % при глубине зоны 0,03-0,05 от толщины слоя (патент RU 2382423, опубл. 10 августа, 2008, бюл. №22) - аналог. Каждый из слоев предложенного микротвела ядерного реактора на быстрых нейтронах выполняет следующие функции:

- первый слой из композиции углерод - карбид кремния содержит «свободный» объем для локализации газообразных продуктов деления (ГПД) и компенсирует несоответствие в коэффициентах линейного термического расширения между ТМ и последующими высокоплотными слоями; на стадиях глубокого выгорания топлива компенсирует его распухание;

- второй слой из титанокремнистого карбида является диффузионным барьером для ГПД и большинства ТПД, а также геттером для СО;

- третий слой из SiC или ZrC является основным силовым слоем, противостоящим высокому внутреннему давлению ГПД и диффузионным барьером для ТПД;

- четвертый слой из титанокремнистого карбида является геттером для металлических примесей из матрицы твэла или теплоносителя, а также защищает хрупкий силовой слой SiC или ZrC от механических повреждений.

Недостатком микротвэла является возможность повышенного выхода ПД при высоких температурах. Недостатком всех указанных выше микротвэлов является то, что МТ разрушается из-за высокого внутреннего давления СО/СС2, образующихся в результате карботермического восстановления UO2 пироуглеродом.

Известен также микротвэл для сверхвысокотемпературного ядерного реактора, содержащий топливную микросферу на основе UC-ZrC и четырехслойное покрытие, в котором третий слой выполнен из карбида циркония или карбида ниобия, первый от топливной микросферы слой выполнен из карбида титана, второй слой выполнен из нитрида титана, четвертый слой выполнен из нитрида циркония, причем плотность слоя из карбида титана составляет 3,3-4,5 г/см3.

Каждый из слоев предложенного микротвэла для сверхвысокотемпературного ядерного реактора выполняет следующие функции:

- первый слой из карбида титана является геттером кислорода за счет образования оксикарбидов титана и резервуаром для сбора ГПД;

- второй слой из нитрида титана является диффузионным барьером для отдельных ТПД и предотвращает диффузию углерода к карбиду циркония (ниобия);

- третий слой из карбида циркония (ниобия) является основным силовым покрытием по отношению к высоким давлениям ГПД и диффузионным барьером для ТПД;

- четвертый слой из нитрида циркония защищает слой из карбида циркония (ниобия) от коррозионного воздействия примесей из теплоносителя и матрицы твэла из углеграфитового материала (патент RU 2333551, опубл. 10.09.2008, бюл. №24) - прототип. Недостатком этого микротвэла является ограниченный ресурс эксплуатации (глубины выгорания топлива) из-за повреждаемости внутренних слоев по механизму образования радиальных сквозных трещин. Последние являются благоприятным каналом для транспорта ГПД, ТПД и CO, образования локальных участков коррозии, например, за счет образования слоистых соединений внедрения с цезием, диффузионного взаимодействия с серебром и палладием. Локальные участки коррозии являются концентраторами напряжений, что повышает вероятность разрушения особенно в условиях термоциклирования при изменении нейтронных потоков в активной зоне.

Цель настоящего изобретения состоит в том, чтобы увеличить ресурс эксплуатации (глубины выгорания топлива) микротвэла, повысить его термостойкость и снизить выход продуктов деления, упростить процесс переработки отработанного ядерного топлива.

Поставленная задача решается тем, что предложен микротвэл ядерного реактора, содержащий топливную микросферу из делящегося материала и многослойное защитное покрытие, состоящее из последовательно нанесенных на микросферу слоев, в котором микросфера выполнена полой с диаметром полости от 0.1 до 0.5 диаметра микросферы и содержит геттеры продуктов деления.

Кроме того:

- полость содержит алюмосиликатный компакт;

- в качестве геттера используют тантал, или титан, или цирконий, или барий, или церий, или лантан, или ниобий, или смесь церия, лантана и тория;

- внешний слой покрытия выполнен из материала на основе карбида кремния или карбида циркония;

- по меньшей мере, один из слоев покрытия выполнен из карбида ниобия, или карбида титана или из нитрида титана, или нитрида циркония, а в качестве геттера выбраны Ca2P2O7, Са3(PO4)2;

- микросфера содержит двуокись урана, двуокись плутония, нитрид или карбонитрид урана, карбиды урана или тория;

- в качестве внешнего слоя покрытия выбран титанокремнистый карбид Ti3SiC2;

- диаметр микросферы составляет 800-1000 мкм.

На фигуре дан разрез микротвэла, где 1 - топливная микросфера, 2 - полость, 3 - первый слой покрытия, 4 - второй слой покрытия, 5 - третий слой покрытия, 6 - продукты деления, 7 - внешний слой покрытия, 8 - металлы, 9 - трещина, 10 - геттеры.

Примером реализации изобретения служит микротвэл ядерного реактора, описанный ниже.

Предпочтительный материал микросферы согласно настоящему изобретению представляет собой двуокись урана, хотя в качестве материалы могут применяться и другие делящиеся продукты, такие как двуокись плутония, нитрид или карбонитрид урана, карбиды урана или тория, вторичные продукты процессов деления, включая актиниды, продукты короткой или многоразовой рециркуляции топливного цикла и т.п. В излагаемом примере осуществления изобретения в качестве материала микросферы применяют диоксид урана, что позволяет охарактеризовать особенности реализации изобретения применительно к ядерным реакторам различного типа, которые могут быть использованы в рамках концепции развития ядерной энергетики, используя современные энерготехнологии.

В ядерный реактор помещают твэлы или тепловыделяющие сборки, содержащие шарообразные микротвэлы, в центре которых размещена топливная микросфера 1, внутри которой выполнена полость 2. Микросфера 1 окружена прилегающими к ее поверхности покрытиями, из которых внутренний первый слой 3 покрытия служит одновременно и буфером для продуктов деления и компенсатором размерных изменений, второй слой покрытия 4 является барьером для выхода продуктов деления, третий слой покрытия 5 и внешний слой покрытия 7 служат дополнительными барьерами и силовой оболочкой, удерживающей внутреннее давление ПД. Внутрь полости 2 поступают продукты деления 6, включая кислород, образующийся при делении диоксида урана. В процессе деления образуются также металлы 8, которые могут диффундировать через покрытие микротвэла, в котором могут образовываться также радиальные трещины 9. Внутри полости 2 размещены геттеры 10, которые связывают как кислород, так и остальные продукты деления 6 за счет образования химических соединений.

Третий слой покрытия 5 обычно изготавливают из карбида кремния (слой SiC3), хотя он может быть получен и из карбидов других металлов, имеющих низкое сечение захвата нейтронов (ZrC, NbC и др.). Ввиду того, что слой SiC обладает высокой твердостью, очень хрупок и легко растрескивается при возникновении в нем растягивающих напряжений, на этот слой может наноситься плотный слой пироуглерода PyC4 7, предохраняющий его от механических и химических повреждений, а также повышающий прочностные характеристики в процессе облучения (препятствует развитию в нем растягивающих напряжений). Таким образом, данный тип покрытия может содержать четыре слоя (слои: PyC1/PyC2/SiC3/PyC4 в порядке следования): буферный 3, газонепроницаемый из плотного пироуглерода 4, слой карбида кремния 5 и плотный слой из пироуглерода 7. При изготовлении микротвэла и пиролитическом нанесении пироуглерода в слоях покрытия 3 и 4 зависимости от температуры пиролиза осаждается либо высокотемпературный изотропный (ВТИ), либо низкотемпературный изотропный (НТИ) пироуглерод. Первый из них образуется в интервале 1800÷2000°C, а второй - в интервале 1200÷1400°C.

При использовании в реакторе уран-ториевого топливного цикла микросферу 1 могут производить из сложных дикарбидов (U, Th)C2 (с отношением Th:U~4:1) или сложных диоксидов (U, Th)O2 (с отношением Th:U~10:1) урана и тория. С целью упрощения процесса переработки облученного уран-ториевого топлива в дисперсных композициях возможно также использовать два типа МТ. Один из них может иметь, например, микросферу 1 из топливного сырья в виде ThO2 диаметром ~600 мкм с ПИУ-покрытием, а другой - микросферу 1 из UO2 с обогащением 93% 235U диаметром ~400 мкм с ПИУК-покрытием. В процессе регенерации отработанного топлива эти два типа МС, которые сильно отличаются диаметрами, отделяют друг от друга и перерабатывают раздельно. В настоящее время для улучшения технологических свойств и повышения глубины выгорания оксидного уранового топлива в тепловых реакторах в диоксид урана вводятся пластифицирующие и легирующие добавки разного типа, способствующие удержанию газообразных продуктов деления, улучшающие свойства оксидного топлива, например, термодинамические, в частности, те, которые сильно зависят от изменения отношения кислород/металл или величины нестехиометрии. В качестве таких легирующих добавок предложены оксиды церия, ниобия, лантана, растворимые в UO2 имитаторы продуктов деления La, Nd, Y, Се и Zr увеличивают кислородный потенциал модельного ядерного топлива с эквивалентной глубиной выгорания 60 МВт-сут/кг U по сравнению с UO2 без добавок [Иванова Н.А. Кислородный потенциал легированного и модельного оксидного ядерного топлива. Автореферат диссертации на соискание ученой степени кандидата физико-математических наук. Москва - 2004]. Однако возможности ввода таких добавок в топливную матрицу ограничены. Кроме того, газообразные продукты деления будут выходить из такого топлива практически беспрепятственно. Гораздо большие возможности удержания ПД создаются при образовании внутри микросферы 1 полости 2, которая могла бы служить сборником продуктов деления 6 и позволяла их капсулировать за счет взаимодействия с помещаемыми внутрь полости 2 геттерами 10, активными веществами которых могут являться тантал, титан, цирконий, барий, церий, лантан и ниобий, цето (смесь порошков церия, лантана и тория).

Внутрь полости 2 продукты деления 6 могут попадать как за счет межзеренной диффузии в микросфере 1, так и с внутренней поверхности микросферы 1.

В работающем микротвэле может происходить химическое взаимодействие слоев покрытия с топливом микросферы 1, с продуктами деления (кислород, йод, цезий, теллур, и др.), в том числе с металлами 8.

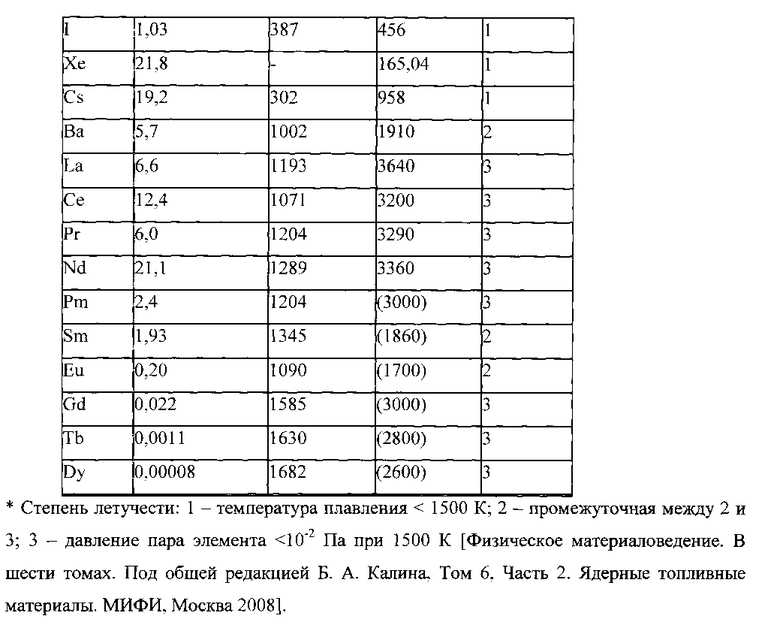

Сведения о выходе ПД при делении ядер урана и некоторых их свойствах, влияющих на диффузионную подвижность (температура плавления, испарения и летучесть, оцененная по трехбальной шкале), приведены в таблице. Большая часть этих ПД удерживается в МТ, графитовой матрице, а также компонентах твэлов и ТВС, вследствие чего в контур охлаждения реактора попадает сравнительно небольшое количество осколочных изотопов. Особую опасность представляет возникновение копьевидных трещин 9, нарушающих целостность покрытия МТ. Для снижения опасности возникновения копьевидных трещин 9 необходимо снижать давление ГПД и степень распухания топлива микросферы 1, что достигается формированием полости 2 и геттерами 10.

Предотвращается выход изотопов ПД (Xe и Kr), а также некоторых нуклидов твердых ПД, таких как 89Sr, 90Sr, 95Zr, 95Nb, 103, 106Ru, 110mAg, 131I, 125Sb, 134Cs, 137Cs, 140Ba, 144Ce и 106Eu.

Из таблицы 1, где даны выход и некоторые другие свойства продуктов деления урана, видно, что большинство нуклидов твердых ПД относится к сильно- или среднелетучим ПД, хотя среди них имеются и слаболетучие, например 95Zr, 95Nb, 103, 106Ru и 144Се. В 1 м3 облученного до 1% топлива образуется 4,7 м3 инертного газа (ГПД).

Наибольшую радиологическую опасность представляют ГПД Xe, Kr и тритий, а также твердые ПД 134Cs, 137Cs, 110mAg и 90Sr, некоторые ядерно-физические характеристики которых представлены в таблице 2. Они имеют большой период полураспада и высокую диффузионную подвижность в материалах МТ, твэлов и ТВС, которая возрастает в следующем порядке: Sr, Cs и Ag.

Из всех твердых ПД наибольший практический интерес представляет миграция цезия, серебра, стронция и бария, выход которых при делении ядер урана является значительным, диффузионная подвижность - высокой, а изотопы имеют большой период полураспада.

Осколочные элементы серебро, цезий и рубидий при температурах выше 1000°C не растворимы в топливных карбидах и оксидах и легко мигрируют в топливной матрице микросферы 1.

Стронций концентрируется по границам зерен, барий - в межзеренных порах в виде не растворимой в матрице тугоплавкой оксидной фазы типа (Ba, Sr)ZrO3, которая содержит также некоторые продукты деления 6 и уран. Поэтому эти осколочные элементы хорошо удерживаются топливом микросферы 1 из диоксида урана. При оценке миграции 90Sr необходимо также учитывать миграцию его предшественника - изотопа инертного газа криптона 90Kr.

Иттрий, цирконий и лантаноиды (La, Се, Pr, Nd, Pm, Sm, Eu) в MC из UO2 и (U, Th)C2 образуют оксиды, растворяющиеся в топливной матрице, вследствие чего их утечка из оксидных кернов невелика.

Среди ПД особо следует отметить нуклид серебра 110mAg, активность которого в пять раз выше активности 131I, 134Cs и 137Cs. Нуклиды 134Cs и 109Ag образуются по реакции (n,γ) на стабильных ядрах 133Cs и 109Ag, соответственно. Однако 133Cs является дочерним изотопом высокоподвижного газообразного 137Xe с большим периодом полураспада (Т1/2=129 ч), a 137Cs имеет своим предшественником короткоживущий 137Xe (Т1/2=3,8 мин), вследствие чего утечка 134Cs из МТ, твэлов и ТВС существенно отличается от утечки 137Cs. Что же касается 109Ag, то его образование во многом определяется используемым топливным циклом. Выход 109Ag на одно деление ядра урана составляет 0,03%, тогда как на одно деление ядра плутония он равен ~1,2%. Поэтому 109mAg особенно опасен при использовании уран-плутониевого топлива.

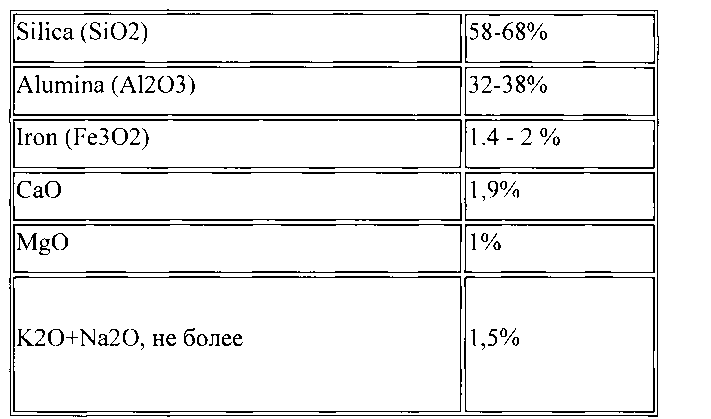

Легирование топливных МС может приводить к связыванию некоторых твердых ПД в стабильные соединения и снижению тем самым их диффузионной подвижности. Наиболее эффективными легирующими добавками для оксидного топлива из UO2 являются оксиды SiO2 и Al2O3. Они обладают высокими температурами плавления, низкими сечениями захвата тепловых нейтронов, высокой термодинамической стабильностью и не реагируют с пироуглеродом. Оксиды кремния и алюминия не растворяются в UO2, не взаимодействуют с UO2 и могут гетерогенно распределяться в топливе. При рабочих температурах топлива (>1000°C) осколочные элементы Cs, Sr и Ba образуют с Al2O3 и SiO2, сложные оксиды стабильные до ~1700°C, что сильно снижает их выход. Облучение при 1000±50°C в течение 1200 суток приводит к выходу из микросферы из UO2 ~43% Cs, а из микросферы из UO2, легированной Al2O3 - SiO2, всего лишь - 0,28%.

В этой связи в настоящем изобретении полость 2 содержит алюмосиликатную микросферу как основу для геттеров 10, в которые могут также входить соединения тантала, титана, циркония, бария, церия, лантана и ниобия, а также смесь церия, лантана и тория.

Тип покрытия МТ оказывает заметное влияние на утечку серебра. В МТ с ПИУ-покрытием ниже 900°C удерживается 100% 110mAg, в диапазоне 1050-1150°C 65-80%, а при 1200°C его утечка приближается к 100%. Использование в МТ с ПИУК-покрытием уменьшает выход 110mAg примерно на порядок (при 1200°C из них выходит до 10% серебра). Повышение рабочей температуры топлива и рост флюенса быстрых нейтронов ухудшают удержание серебра слоем SiC. Более перспективным для этой цели является применение в качестве слоя покрытия 5 карбида циркония ZrC, наносимого вместо слоя SiC, или слой титанокремнистого карбида Ti3SiC2 в качестве наружного слоя покрытия 7.

С этой целью, по меньшей мере, один из слоев покрытия выполнен из карбида ниобия, или карбида титана или из нитрида титана, или нитрида циркония, а полость 2 содержит в качестве геттеров 10 соединения кальция, в качестве которых выбраны фосфаты кальция Ca2P2O7, Са3(PO4)2, которые способны удерживать в ней Cs, Ag, Pd, Sr и другие легколетучие при температуре более 1000°C элементы, причем материальный состав микросферы 1 и наличие геттеров 10 в полости 2 обеспечивает это удержание в течение времени эксплуатации микротвэла.

Изготовление микротвэла с полостью 2 можно проиллюстрировать следующим примером. В качестве основы для формирования МТ применяются полые алюмосиликатные компакты, которые обрабатывают аппретирующим веществом путем смешения аэрозоля распыленной микросферы и аэрозоля распыленного аппретирующего вещества, например метилтрихлорсилана, а затем подвергают сушке путем нагревания в потоке паровоздушной смеси. Размеры таких компактов в форме полых микросфер могут составлять от 100 до 400 мкм. Физические характеристики полых сферических алюмосиликатных компактов представлены в Таблице 3.

Химический состав:

Сырьем для производства алюмосиликатного компакта служит зола электростанции. Технические характеристики полых сферических алюмосиликатных компактов (ПСАК):

- Насыпная плотность - 0,32-0,37 г/см3. Плотность материала стенок частиц - 2,5 г/см3. Размер частиц - 5-350 мкм. Толщина оболочки сферы - 10% от диаметра. Состав газовой фазы внутри сфер: CO2 - 70%, N2 - 30%.

- Благодаря форме частиц сферы как сыпучий материал обладают повышенной текучестью, что обеспечивает хорошее заполнение форм и истечение из бункеров.

- Сферы обеспечивают минимальное отношение площади поверхности к занимаемому объему и наиболее компактную укладку. Коэффициент укладки - 60-80% от теоретической. Форма частиц сфер как наполнителя позволяет изменять вязкость полимерных материалов и резин.

- Полые сферические алюмосиликатные компакты (ПСАК) - один из немногих наполнителей, который может обеспечивать низкую усадку.

- Теплопроводность полых сферических алюмосиликатных компактов составляет 0,08 Вт/м*K. При 20°C.

- Полые сферические алюмосиликатные компакты (ПСАК) от трех до десяти раз более прочны, чем большинство полых стеклянных сфер. В отличие от стеклянных сфер, данные компакты имеют более высокий предел прочности при сжатии благодаря более прочной оболочке. Предел прочности на сжатие - 15.0-28.0 МН/м2. Твердость по шкале Мооса - 5-6.

- Благодаря химическому составу полые сферические алюмосиликатные компакты могут использоваться в растворителях, органических растворах, воде, кислотах или щелочах без потери свойств.

- Полые сферические алюмосиликатные компакты не теряют свойств до температур, превышающих 980°C. Температура плавления - не ниже 1300°C.

- ПСАК на 50%-200% дешевле, чем полые стеклянные сферы. По сравнению с менее дорогими наполнителями, ПСАК в финансовом отношении эффективнее за счет экономии при погрузочно-разгрузочных работах и сокращении веса.

Химический состав ПСАК: SiO2: 50-60%; Al2O3: 25-35%; Fe2O3: 1,5-2,5%; CaO: 0,1-1,5%; MgO: 0,1-1,5%; K2O: 0,2-2,9%; Na2O: 0,3-1,5%.

При необходимости в состав полых сферических алюмосиликатных компактов ПСАК вводят также материал дополнительных геттеров.

На полые сферические алюмосиликатные компакты наносят методами порошковых технологий порошок топлива. Порошковые методы изготовления топливных микросфер 1, наряду с золь-гель процессом, получили достаточно широко развитие в технологии твэлов высокотемпературных гелиевых реакторов. Наибольшее распространение получил способ изготовления изделий из пластифицированных масс. Разновидностью этого способа является метод механической сфероидизации мерных топливных заготовок, который и выбран в качестве основы для разработки технологии топливных микросфер 1.

Метод заключается в обкатывании топливных заготовок из пластифицированных масс до совершенных микросфер.

Спрессованный материал, полученный в конце предыдущей стадии уплотнения, потом подвергают спеканию, при котором его нагревают от температуры окружающей среды до 1000°C со скоростью 350°C/ч, и эту температуру в 1000°C поддерживают в течение одного часа. Эту температуру в 1000°C затем повышают со скоростью 350°С/ч до температуры 1700°C, которую поддерживают в течение 4 часов. Наконец, охлаждение проводят со скоростью 300°C/ч. Атмосфера спекания - сухой водород. Незначительно окислительная, или восстановительная, или увлажненная атмосфера также может быть подходящей, если в конце обработки атмосфера позволяет получить стехиометрическую фазу UO2 топливных микросфер 1. При спекании при температуре 1700°C, которую поддерживают в течение 4 часов, находящиеся внутри топливных микросфер 1 полые сферические алюмосиликатные компакты испытывают плавление и образуют компактные конгломераты, которые и служат геттерами 10. При этом внутри топливных микросфер 1 формируется полость 2.

Размер топливных микросфер 1 должен выбираться с учетом характеристик топливного цикла и по сравнению с традиционными может быть увеличен за счет наличия центральной полости, снижающей максимальную температуру нагрева топливных микросфер 1. Очевидно, что для снижения выхода ПД в виде ядер отдачи из топливных микросфер 1 диаметр последних должен быть намного больше удвоенной длины пробега осколка деления в топливе, которая, например, для диоксида урана составляет 9,4 мкм. При диаметре топливных микросфер 1 из UO2 100 мкм ее будет покидать в виде ядер отдачи ~15% образовавшихся ПД, а при диаметре 400 мкм - всего лишь ~3%. Увеличение диаметра топливных микросфер 1 не только способствует снижению утечки ПД, но и повышает загрузку ядерного топлива, что особенно важно при применении в качестве топлива низкообогащенного урана. Из этих соображений диаметр топливных микросфер 1 может доводиться до 800÷1000 мкм.

Изменение средней плотности топлива при этом может быть незначительно: для полости 2 диаметром 200 мкм и топливных микросфер 1 диаметром 1 мм изменение средней плотности составит менее 1% и может быть скомпенсировано переходом на более плотные топливные композиции.

После формирования и спекания топливных микросфер 1 на них известными способами наносятся покрытия, состоящие из слоев 3-5, а также, при необходимости, дополнительные слои.

Таким образом, в предложенном изобретении удалось увеличить ресурс эксплуатации (глубины выгорания топлива) микротвэла, повысить его термостойкость и снизить выход продуктов деления, упростить процесс переработки отработанного ядерного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2328783C1 |

| МИКРОТВЭЛ ДЛЯ СВЕРХВЫСОКОТЕМПЕРАТУРНОГО ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2333551C1 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА С ДВУХСЛОЙНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ ТОПЛИВНОЙ МИКРОСФЕРЫ | 2008 |

|

RU2393558C2 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2007 |

|

RU2382423C2 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2333553C1 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2333555C1 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2325710C1 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2333550C1 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА С ДВУХСЛОЙНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ ТОПЛИВНОЙ МИКРОСФЕРЫ | 2008 |

|

RU2368966C1 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА С ТРЕХСЛОЙНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ ТОПЛИВНОЙ МИКРОСФЕРЫ | 2007 |

|

RU2333552C1 |

Изобретение относится к области ядерной энергетики, в частности к микросферическому топливу с керамическими защитными покрытиями, и может быть использовано в ядерных реакторах, применяемых как для транспорта, так и в стационарных энергоустановках, в частности в сверхвысокотемпературных реакторах космического применения. Микротвэл ядерного реактора содержит топливную микросферу из делящегося материала и многослойное защитное покрытие, состоящее из последовательно нанесенных на микросферу слоев. Топливная микросфера выполнена полой с диаметром полости от 0.1 до 0.5 диаметра микросферы и содержит геттеры продуктов деления. Полость содержит алюмосиликатный компакт. В качестве геттера используют соединения тантала, титана, циркония, бария, церия, лантана и ниобия, а также смесь церия, лантана и тория. 7 з.п. ф-лы, 1 ил., 3 табл.

1. Микротвэл ядерного реактора, содержащий топливную микросферу из делящегося материала и многослойное защитное покрытие, состоящее из последовательно нанесенных на микросферу слоев, отличающийся тем, что топливная микросфера выполнена полой с диаметром полости от 0.1 до 0.5 диаметра микросферы и содержит геттеры продуктов деления.

2. Микротвэл ядерного реактора по п. 1, отличающийся тем, что полость содержит алюмосиликатный компакт.

3. Микротвэл ядерного реактора по п. 1 или 2, отличающийся тем, что в качестве геттера используют тантал, или титан, или цирконий, или барий, или церий, или лантан, или ниобий, или смесь церия, лантана и тория.

4. Микротвэл ядерного реактора по п. 1 или 2, отличающийся тем, что внешний слой покрытия выполнен из материала на основе карбида кремния или карбида циркония.

5. Микротвэл ядерного реактора по п. 1 или 2, отличающийся тем, что, по меньшей мере, один из слоев покрытия выполнен из карбида ниобия, или карбида титана или из нитрида титана, или нитрида циркония, а качестве геттера выбраны Ca2P2O7, Ca3(PO4)2.

6. Микротвэл ядерного реактора по п. 1 или 2, отличающийся тем, что топливная микросфера содержит двуокись урана или двуокись плутония, или нитрид или карбонитрид урана, или карбиды урана или тория.

7. Микротвэл ядерного реактора по п. 4, отличающийся тем, что в качестве внешнего слоя покрытия выбран титанокремнистый карбид Ti3SiC2.

8. Микротвэл ядерного реактора по п. 1 или 2, отличающийся тем, что диаметр топливной микросферы составляет 800-1000 мкм.

| US20110286570 A1, 24.11.2011 | |||

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2007 |

|

RU2382423C2 |

| ИМИТАТОР МИКРОТВЭЛА ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2318256C1 |

| СПОСОБ ПЕРМАНЕНТНОЙ БЛОКАДЫ КОРНЯ ЛЕГКОГО ПРИ ОПЕРАТИВНЫХ ВМЕШАТЕЛЬСТВАХ НА ОРГАНАХ ГРУДИ | 2007 |

|

RU2335250C1 |

Авторы

Даты

2016-03-27—Публикация

2015-02-12—Подача