Изобретение относится к теплоэнергетике и может быть использовано в коммунальном хозяйстве, металлургической, строительной и других отраслях промышленности.

Полное или частичное (газогенерация) сжигание мелкодисперсного топлива широко используется в повседневной практике, при этом всегда для его осуществления требуется обеспечить достаточно длительный полет частиц в окружающей газовой фазе, будь то в процессах горения в факельных и циклонных топках либо в топках с кипящим слоем (см., напр., Теплоэнергетические установки и теплоснабжение: учебное пособие для втузов / З.Ф. Немцев, Г.В. Арсеньев. - Москва: Энергоиздат, 1982. - 400 с.: ил. - Для студентов вузов. С. 225).

Из патента RU 2184317, опубл. 27.06.2002 г., выбранного нами в качестве ближайшего аналога (прототипа), известно устройство для сжигания твердого топлива, которое содержит вертикальную цилиндрическую камеру сгорания с питателем в виде пневмомеханического забрасывателя и патрубком вывода топочных газов в верхней части, а в нижней части - с пучком перфорированных горизонтальных труб с заглушенным торцом, жестко закрепленных в газораздающем коллекторе и погруженных в инертную засыпку фракции 0,1-2,0 мм. Газораздающий коллектор установлен соосно стенкам камеры и состоит из двух частей - неподвижной, соединенной с днищем, и подвижной, установленной с возможностью вращения на выходном валу привода. Трубы размещены радиально на подвижной части коллектора, причем их перфорация выполнена односторонней, совпадающей с направлением движения вала. Над инертной засыпкой расположен слой крупнокускового огнеупорного материала с размером кусков 20,0-50,0 мм, над которым в боковой стенке камеры выполнен переливной порог, соединенный с емкостью для сбора излишков инертной засыпки. Достоинством этого устройства является то, что могут использоваться различные виды твердого топлива, но устройство предназначено для полного сжигания топлива. К недостаткам относится то, что ряд видов твердого топлива, такие как бурый уголь и некоторые виды каменного угля, шелуха злаков, торф и т.д., имеют низкую около 950-1050°C температуру плавления золы и при подаче всего необходимого для полного сжигания топлива воздуха в коллекторы произойдет превышение температуры на зеркале горения выше температуры плавления золы, что приведет к выходу из строя всей системы организации горения из-за шлакования ее рабочих элементов.

Заявляемое изобретение направлено на решение вопроса прямого сжигания и газификации мелкодисперсных органических веществ, т.е. преобразования органической части твердого топлива в горючие газы при высокотемпературном нагреве с окислителем.

Технический результат, который может быть получен при осуществлении изобретения, - возможность использования различных видов твердого топлива (торф, горючие сланцы, уголь, отходы производств и др.) для получения тепла и горючего газа, при этом переход от режима полного сжигания топлива к режиму газогенерации осуществляется варьированием подачи воздуха и поддержанием необходимого влагосодержания исходного топлива.

Заявляется способ сжигания твердого топлива, заключающийся в том, что сжигание мелкодисперсного органического топлива осуществляют в цилиндрической футерованной камере, нижняя часть которой представляет собой слой песка, на который насыпаны дискретные частицы, являющиеся регенеративными элементами, топливо равномерно подают на зеркало горения, окислитель (воздух) подают через вращающиеся, закрепленные на центральной оси коллекторы в слой между песком и дискретными частицами, псевдосжижение регенеративных элементов обеспечивают вращающимися коллекторами, отличающийся тем, что переход от режима полного сжигания топлива к режиму газогенерации осуществляют варьированием подачи воздуха, поддерживая тем самым температуру на зеркале горения ниже температуры плавления золы, дожигают полученный газ в верхней части камеры, при этом более полное выгорание углерода топлива в режиме газогенерации обеспечивают поддержанием необходимого влагосодержания исходного топлива.

При режиме газогенерации для улучшения состава газа требуется наличие водяного пара, при этом наличие воды для данного вида топлива обеспечивается поддержанием необходимого влагосодержания исходного топлива.

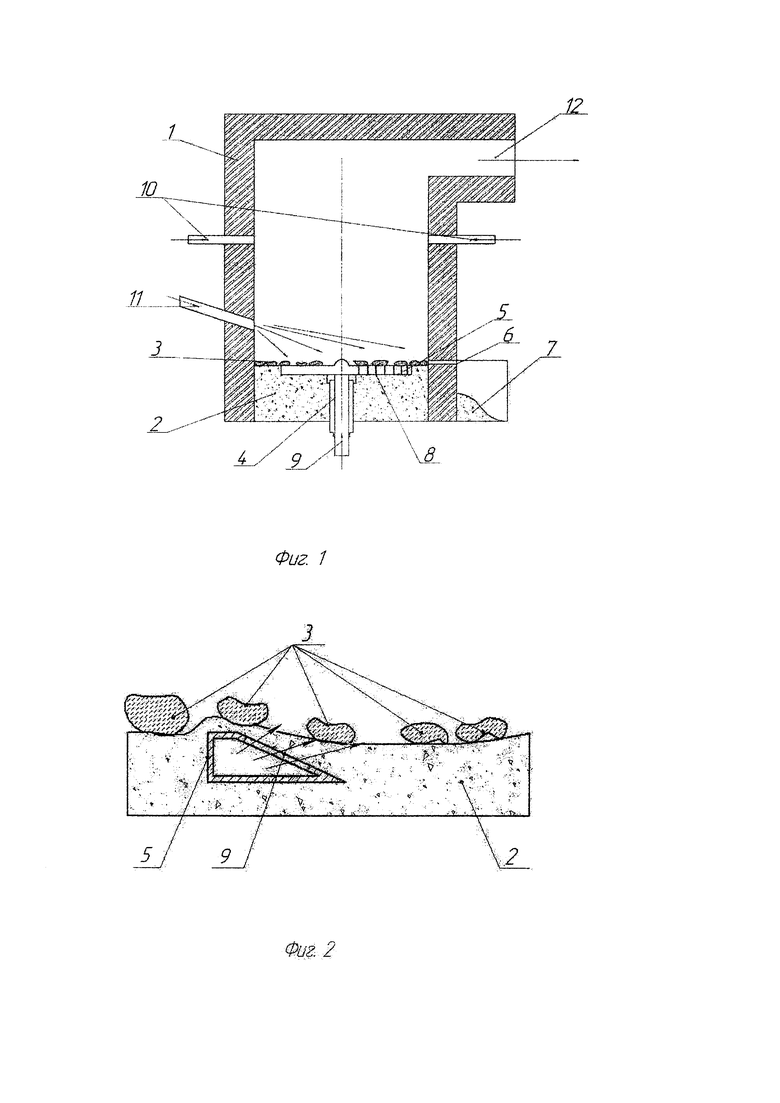

Изобретение поясняется иллюстрациями.

На Фиг. 1 представлено устройство для реализации заявляемого способа, где:

1 - футерованная камера;

2 - слой песка;

3 - дискретные частицы;

4 - центральная ось;

5 - коллекторы;

6 - переливной порог;

7 - емкость для сбора инертной засыпки;

8 - каналы подачи воздуха;

9 - подвод окислителя (воздуха) в коллекторы;

10 - сопло для подвода воздуха на дожигание;

11 - топливо;

12 - канал для отвода продуктов сгорания.

На Фиг. 2 представлен схематически процесс взаимодействия коллектора, слоя песка и дискретных частиц, происходящий при движении коллектора и обеспечивающий псевдоожижение дискретных частиц при подаче воздуха, где:

2 - слой песка;

3 - дискретные частицы;

5 - коллектор;

9 - подвод воздуха в коллекторы.

Сущность заявляемого способа заключается в том, что сжигание и газификацию мелкодисперсного органического топлива осуществляют в цилиндрической футерованной камере 1, нижняя часть которой представляет собой слой песка 2, на который насыпаны в один слой дискретные частицы 3. Топливо 11 равномерно подается на зеркало горения, подвод окислителя (воздуха) производится через каналы 8 во вращающиеся, закрепленные на центральной оси 4 коллекторы 5 в слой между песком 2 и дискретными частицами 3. Коллекторы 5 при этом обуславливают псевдосжижение дискретных частиц. При движении коллекторов 5 частицы за кормовой частью коллекторов 5 прижимают к слою песка 2 вновь попавшие частицы топлива, при этом происходит кондуктивный теплоообмен между топливом 11 и дискретными частицами 3, являющимися в данном случае регенеративными элементами, разогретыми прежде всего излучением от футерованных стенок цилиндрического объема печи. Водяные пары и пиролизный газ из топлива 11 накапливаются в песке 2 под дискретными частицами 3 поскольку пористость песка 2 составляет приблизительно 50%. Накопленный в паровом объеме водяной пар и пиролизный газ оказываются разогретыми до высокой температуры, и пиролизный газ служит источником воспламенения при подаче воздуха через наклонную поверхность очередного подошедшего к данной точке коллектора 5. Встроенные в процесс регенеративные элементы 3 обеспечивают существенную интенсификацию подготовки частиц топлива к процессу горения и весь процесс реагирования происходит в тонком слое зеркала горения, при этом коллекторы 5 пересекают каждую точку зеркала горения многократно, обеспечивая тем самым полноту реагирования горючих компонентов в каждой частице топлива (Фиг. 2). Излишки инертной засыпки поступают через переливной порог 6 в емкость 7 для ее сбора.

При варианте реализации газогенерационного процесса газ при необходимости может дожигаться путем дополнительной подачи воздуха в сопло 10, продукты сгорания отводятся через расположенный в верхней части футерованной камеры сгорания канал 12.

Переход от режима полного сжигания топлива в режим газогенерации осуществляется варьированием подачи воздуха от α=1,1-1,2 до α=0,35-0,45 для данного вида топлива, поддерживая тем самым требующийся температурный режим на зеркале горения ниже температуры плавления золы. Здесь α - коэффициент избытка воздуха - отношение фактически затраченного на сжигание топлива воздуха к теоретически необходимому количеству воздуха. Коэффициент избытка воздуха для каждого вида топлива уточняется экспериментально.

При режиме газогенерации для улучшения состава газа требуется наличие водяного пара, реагирующего с углеродом топлива, количество которого может в ряде случаев поддерживаться добавкой нужного количества воды в исходное топливо, т.е. количество воды для данного вида топлива обеспечивается поддержанием необходимого влагосодержания исходного топлива.

Количество вводимого пара составляет приблизительно 0,4-0,5 кг на 1 кг кокса - части топлива, поступающей в зону газификации. При этом температура в зоне газификации достаточно высока. Если в топливе содержится много влаги и часть ее вместе с коксом поступает в зону газификации, то количество вводимого пара снижается. Так, при газификации торфа w=40-50% можно не добавлять к вводимому воздуху водяной пар или добавлять в минимальном количестве (см. Гинсбург Д.Б. Газификация твердого топлива, М., 1958, с. 23).

Рассмотрим пример использования изобретения. Для автономно расположенного объекта требуется вырабатывать до 3 кВт электроэнергии и до 30 кВт тепла. Топливо - бурый уголь фракции 0-2 мм с теплотой сгорания 17,6 МДж/кг. Вырабатывать электроэнергию предполагается работающей на генераторном газе системой: двигатель внутреннего сгорания - электрогенератор, имеющей коэффициент полезного действия 22%. Таким образом, общая полезная мощность системы должна составить 3/0,22+30=43,6 или округленно 44 кВт.

На выработку электроэнергии генераторный газ забирается на охлаждение и очистку из нижней части системы. Идущий в водогрейный котел газ дожигается в верхней части камеры с помощью подачи дополнительного расхода воздуха с доведением коэффициента расхода воздуха до величины 1,1. Вся газогенераторная часть системы работает с коэффициентом расхода воздуха 0,35. Для установок малой мощности удельное тепловое напряжение зеркала горения принимаем находящимся в нижней части его возможных значений и равным 0,4 МВт/м2, при этом диаметр зеркала горения и, соответственно, диаметр футерованной камеры сгорания составит (44/0,4×10-3×4/π)½=0,37 м. Принимая коэффициент полезного действия газогенерационной системы 90%, получим расход топлива 44×3600/(17,6×1000×0,9)=10 кг/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2184317C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293108C1 |

| КОТЁЛ ДЛЯ СЖИГАНИЯ СУСПЕНЗИОННЫХ ТОПЛИВ | 2021 |

|

RU2766244C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПОДГОТОВКИ ТВЕРДОГО ТОПЛИВА К СЖИГАНИЮ | 1997 |

|

RU2137045C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2468292C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2009 |

|

RU2389948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2011 |

|

RU2469073C1 |

| МЕХАНИЗИРОВАННАЯ СЛОЕВАЯ ТОПКА | 2013 |

|

RU2552009C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОГО СЖИГАНИЯ ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2334166C2 |

| СПОСОБ ГАЗИФИКАЦИИ ТОПЛИВНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2631812C2 |

Изобретение относится к теплоэнергетике и может быть использовано в коммунальном хозяйстве, металлургической, строительной и других отраслях промышленности и направлено на решение вопроса прямого сжигания и газификации мелкодисперсных органических веществ, т.е. преобразования органической части твердого топлива в горючие газы при высокотемпературном нагреве с окислителем. Способ заключается в том, что сжигание мелкодисперсного органического топлива осуществляют в цилиндрической футерованной камере, нижняя часть которой представляет собой слой песка, на который насыпаны в один слой дискретные частицы, являющиеся регенеративными элементами. Топливо равномерно подают на зеркало горения, окислитель (воздух) подают через вращающиеся, закрепленные на центральной оси коллекторы в слой между песком и дискретными частицами, псевдоожижение дискретных частиц обеспечивают вращающимися коллекторами. Переход от режима полного сжигания топлива к режиму газогенерации осуществляют варьированием подачи воздуха, поддерживая температуру на зеркале горения ниже температуры плавления золы, дожигают полученный газ в верхней части камеры, при этом более полное выгорание углерода топлива в режиме газогенерации обеспечивают поддержанием необходимого влагосодержания исходного топлива. Технический результат - возможность использования различных видов твердого топлива (торф, горючие сланцы, уголь, отходы производств и др.) для получения тепла и горючего газа. 2 ил.

Способ сжигания топлива, заключающийся в том, что сжигание мелкодисперсного органического топлива осуществляют в футерованной камере, окислитель подают в слой между песком и дискретными частицами, псевдоожижение регенеративных элементов обеспечивают вращающимися коллекторами, отличающийся тем, что переход от режима полного сжигания топлива к режиму газогенерации осуществляют варьированием подачи воздуха, поддерживая температуру на зеркале горения ниже температуры плавления золы, дожигают полученный газ в верхней части камеры, при этом более полное выгорание углерода топлива в режиме газогенерации обеспечивают поддержанием необходимого влагосодержания исходного топлива.

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2184317C1 |

| Автоматические спаренные грузозахватные клещи | 1961 |

|

SU142005A1 |

| ГАЗОГЕНЕРАТОР | 2002 |

|

RU2199057C1 |

| Переносная камера для производства вспышек при фотографировании | 1929 |

|

SU18038A1 |

| DE 3623177 A, 07.01.1988. | |||

Авторы

Даты

2016-03-27—Публикация

2015-04-29—Подача