ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка является родственной для заявки на патент США 12/399171, поданной 6 марта 2009 г. (которая заявляет приоритет предварительной заявки на патент США №61/036762, поданной 14 марта 2008 г.). Описания каждой из вышеупомянутых заявок данной ссылкой включаются в данное описание.

ТЕХНИЧЕСКАЯ ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение, в основном, относится к бурам для бурения земной коры, в частности к шарошечным долотам.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Шарошечное долото - это предпочтительный режущий инструмент, используемый при разработке нефтяных, газовых месторождений, а также при шахтных разработках для прохождения через толщу пород при формировании скважины. Нагрузка и движение долота передаются к подшипникам внутри трех узлов головок и шарошек. Основной подшипник скольжения состоит из головки (в роли вала), втулки и шарошки (в роли корпуса). Подшипник смазан и герметично закрыт. Внешняя окружность уплотнения сжимается сальником шарошки таким образом, что уплотнение двигается вместе с шарошкой и скользит по отношению к головке (на уплотнительной поверхности или уплотнительной втулке на головке/валу) на внутренней окружности уплотнения. Таким образом, уплотнение обеспечивается при помощи сальника для удержания смазки внутри подшипника и для предотвращения проникновения мусора в подшипник. Чем дольше уплотнение исключает загрязнение подшипника, тем дольше срок службы подшипника. Таким образом, уплотнение может являться причиной ограничения срока службы шарошечного долота.

Из уровня техники в качестве преобладающего уплотнительного элемента шарошечных долот известно эластомерное уплотнение. Были разработаны эластомерные уплотнения различных видов. Уплотнение является очень эластичным и совместимо с буровым раствором. Уплотнение также обладает отличной эластичностью при относительно высоких температурах. Таким образом, уплотнение оказалось достаточным для обеспечения достаточного уплотняющего усилия для отделения условий грязи и обломков от смазки в течение приемлемого периода времени.

Однако трение между уплотнением и поверхностью сальника во время вращения шарошки может стать причиной повреждения самого уплотнения. Со временем данные повреждения накапливаются до того момента, когда само уплотнение выходит из строя. После выхода из строя уплотнения подшипник начинает испытывать недостаток смазывания в зоне контакта по причине потери смазки в системе подшипника. После этого на поверхностях системы подшипника возникает чрезмерный износ в результате сдвиговой деформации и нагрева, вызванных трением скольжения. Конечным результатом, как правило, являются зазубрины, задиры и даже катастрофические поломки, такие как наволакивание или заклинивание. Таким образом, является обязательным, чтобы смазка удерживалась между контактными поверхностями подшипника скольжения. Обеспечение ресурса уплотнения является решающим в обеспечении ресурса долота.

Одним путем увеличения ресурса уплотнения является уменьшение трения между уплотнением и головкой. При обычных рабочих условиях уплотнение эксплуатируется в условиях смешанной смазки. Для уменьшения трения в таких условиях смазки необходимо больше смазки в точке контакта между уплотнением и одной или более поверхностью сальника. Таким образом, в уровне техники необходимо внесение большего количества смазки в зону уплотнения.

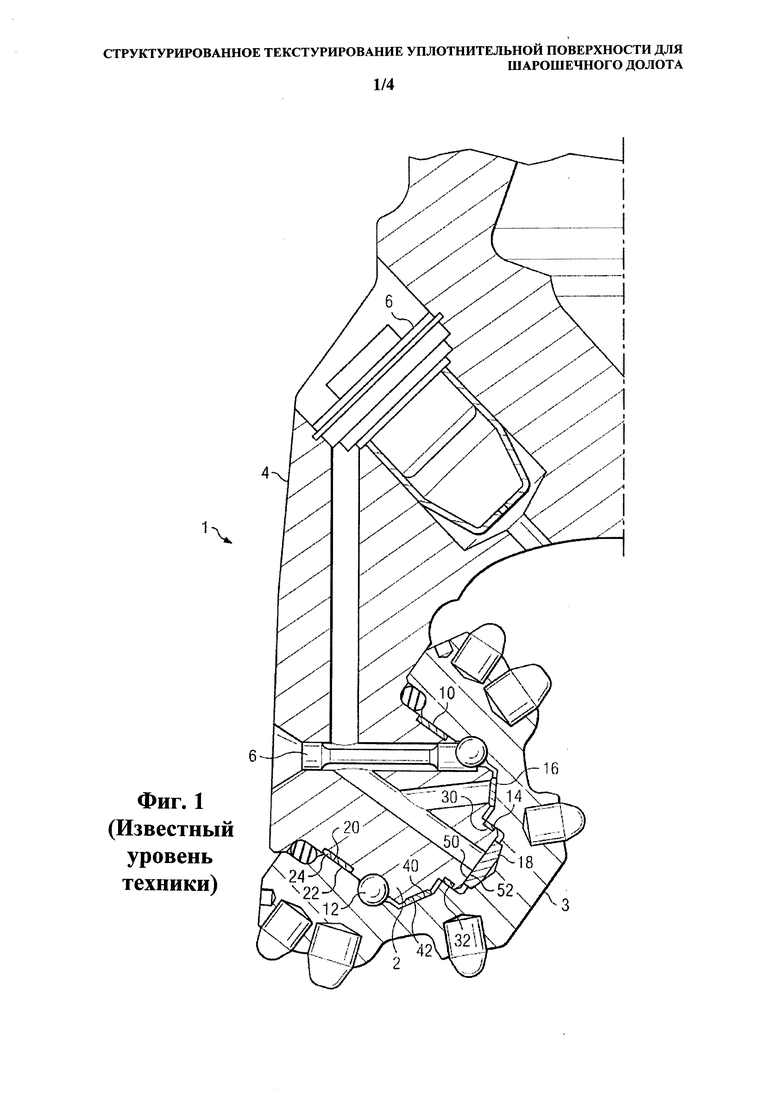

Касательно фигуры 1, на которой изображен вид в частичном разрезе обычного шарошечного долота. На фигуре 1 более подробно показаны узлы головки и шарошки. Стандартная конфигурация и принцип действия таких долот хорошо известны специалистам в данной области и не нуждаются в более детальном описании.

Головка 1 долота включает вал 2 подшипника. Шарошка 3 расположена с возможностью вращения на валу 2 подшипника, который выполняет функцию шейки. Часть корпуса долота включает верхнюю часть с резьбой, формирующую соединение 4 соединительного замка, которое обеспечивает соединение долота с бурильной колонной (не показана). Смазочная система 6 предусмотрена для подвода смазки к и удерживания смазки в подшипнике скольжения между шарошкой 3 и валом 2 подшипника. Такая система 6 имеет стандартную конфигурацию и принцип действия, хорошо известные специалистам в данной области.

Целый ряд систем подшипников предусмотрен применительно к подшипнику скольжения, обеспечивающему вращение шарошки 3 на вале 2. Эти подшипниковые системы включают первый цилиндрический подшипник 10 трения (именуемый также главным подшипником скольжения), шариковые подшипники 12, второй цилиндрический подшипник 14 трения, первый радиальный (упорный) подшипник 16 трения и второй радиальный (упорный) подшипник 18 трения.

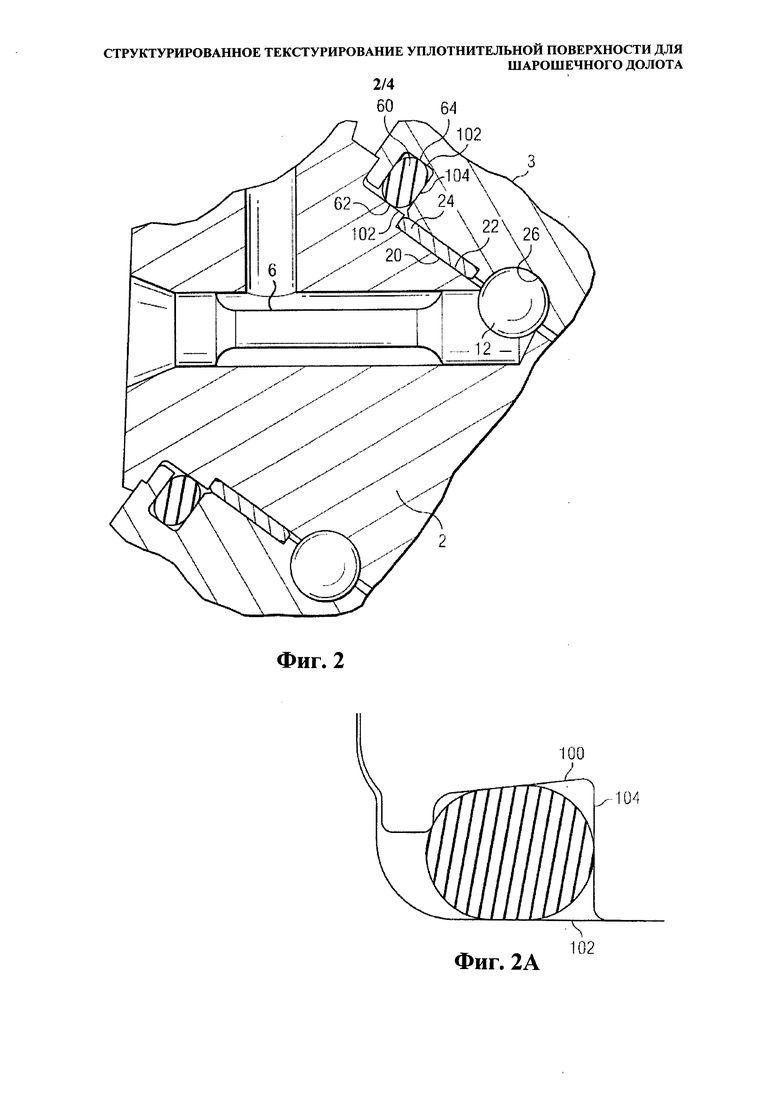

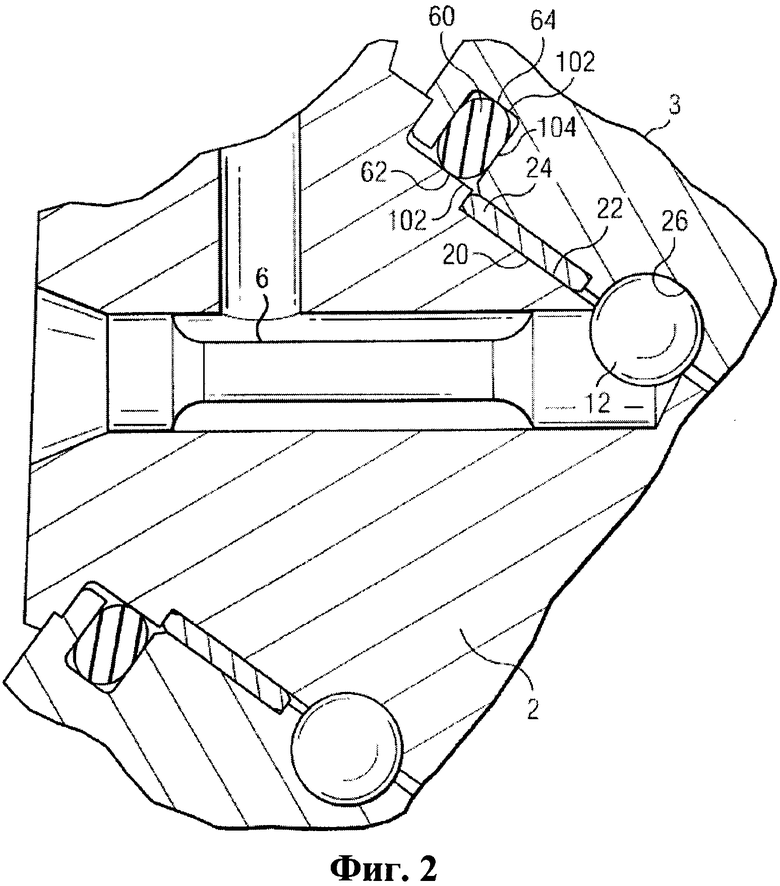

На фигуре 2 показан вид в частичном разрезе, показывающий примерную систему подшипника и уплотнительную систему более подробно. Первый цилиндрический подшипник 10 трения образован внешней цилиндрической поверхностью 20 на валу 2 подшипника и внутренней цилиндрической поверхностью 22 втулки 24, которая запрессованная в шарошку 3. Данная втулка 24 является кольцеобразной конструкцией, как правило, выполненной из бериллиевой бронзы, хотя из уровня техники известно использования и других материалов. Шарикоподшипники 12 двигаются в кольцеобразном желобе 26, выполненном в зоне контакта вала 2 подшипника и шарошки 3.

Опять возвращаемся к фигуре 1. Второй цилиндрический подшипник 14 трения образован внешней цилиндрической поверхностью 30 на валу 2 подшипника и внутренней цилиндрической поверхностью 32 на шарошке 3. Внешняя цилиндрическая поверхность 30 радиально смещена внутрь относительно внешней цилиндрической поверхности 20. Первый радиальный подшипник 16 трения образован между первым и вторым цилиндрическими подшипниками 10 и 12 трения посредством первой радиальной поверхности 40 на валу 2 подшипника и второй радиальной поверхности 42 на шарошке 3. Второй радиальный подшипник 18 трения расположен рядом со вторым цилиндрическим подшипником трения 12 на оси вращения шарошки и образован посредством третей радиальной поверхности 50 на валу 2 подшипника и четвертой радиальной поверхности 52 на шарошке 3.

Как показано более подробно на фигуре 2, что касается уплотнительной системы, уплотнительное кольцо 60 расположено между шарошкой 3 и валом 2 подшипника. Уплотнительная поверхность, например уплотнительная втулка с цилиндрической поверхностью 62, выполнена на вале подшипника. В проиллюстрированной конфигурации данная уплотнительная поверхность, образованная посредством уплотнительной втулки 62, является цилиндрической и радиально смещена наружу (например, в одном варианте осуществления на толщину втулки 24) от внешней цилиндрической поверхности 20 первого подшипника 10 трения. Следует понимать, что уплотнительная поверхность (например, уплотнительной втулки 62) может не иметь смещения относительно поверхности основного подшипника скольжения или может быть смещена радиально внутрь, если необходимо. Кроме того, следует понимать, что уплотнительная поверхность 62 не обязательно должна быть цилиндрической, она также может быть конической, если необходимо. В шарошке 3 выполнена кольцевая канавка для сальника 64. Канавка и уплотнительная поверхность (уплотнительная втулка 62) совмещаются друг с другом, когда шарошка 3 располагается с возможностью вращения на валу подшипника для образования области сальника 64. Уплотнительное кольцо 60 сжимается между поверхностью (поверхностями) сальника 64 и уплотнительной поверхностью (уплотнительная втулка 62) и функционирует для удержания смазки в области подшипника вокруг систем подшипников и предотвращения попадания любых материалов (бурового раствора и мусора) из буровой скважины в область подшипника. В обычных вариантах осуществления из уровня техники поверхность уплотнительной втулки 62 представляет собой фрезерованную или полированную поверхность.

Нагрузка в системе подшипника поддерживается посредством шероховатого контакта и гидродинамического давления. Смазка предусмотрена в первом цилиндрическом подшипнике 10 трения, втором цилиндрическом подшипнике 14 трения, первом радиальном подшипнике 16 трения и втором радиальном подшипнике 18 трения между различными цилиндрическими и радиальными поверхностями с использованием системы 6. Смазка удерживается в системе подшипника посредством сжатого уплотнения 60 в сальнике 64. Эта смазка не только смазывает систему подшипника, но также обеспечивает нанесение смазки на поверхности сальника 64, а именно на уплотнительную поверхность, такую как поверхность уплотнительной втулки 62, которая способствует скольжению сжатого уплотнения 60 вдоль уплотнительной поверхности (например, внешней поверхности уплотнительной втулки 62) по мере совместного вращения шарошки 3 и уплотнения 60.

Уплотнение выполнено таким образом, чтобы выдерживать высокое давление при бурении с погружным пневмоударником. Высокое давление наряду с предусмотренным высоким коэффициентом сжатия уплотнения в сальнике плотно прижимает уплотнение к уплотнительной втулке 62. Смазка, присутствующая в зоне уплотнения на поверхности уплотнительной втулки, обеспечивает смазку уплотнения и отводит тепло трения. В случае, когда уплотнение плохо смазано, оно скользит всухую в уплотнительной втулке и при этом выделяется большое количество тепла трения. Известно, что данное тепло трения является основной причиной выхода из строя уплотнения. Таким образом, предпочтительно вносить больше смазки под уплотнение, как, например, на поверхность уплотнительной втулки 62 (или любую другую поверхность скольжения сальника) с целью уменьшения трения и отвода тепла.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для решения проблемы недостатка смазки и возможного выхода из строя уплотнения желательно увеличение количества смазки, которое может удерживаться в зонах поверхностного контакта уплотнительной системы. В попытках внести больше смазки в данные зоны поверхностного контакта рельеф поверхности уплотнительной системы (например, поверхности сальника) изменяют исходя из стандартных фрезерованных или полированных поверхностей согласно уровню техники.

В варианте осуществления структурированное текстурирование поверхности применяют предпочтительно на цилиндрической поверхности уплотнительной втулки в месте нахождения уплотнения в уплотнительной системе для шарошечного долота. Структурированное текстурирование поверхности функционирует для удерживания дополнительной смазки и, таким образом, является полезным для уменьшения трения в уплотнении.

В предпочтительном варианте осуществления текстура поверхности содержит несколько неперекрывающихся углублений или других подобных резервуару структур (элементы текстурирования), расположенных желательным образом (например, в виде повторяющейся или регулярной структуры, как представлено, например в виде массива). Каждое углубление выполняет функцию резервуара для смазки, который может удерживать больше смазки на уплотнительной поверхности, чем в том случае, если бы уплотнительная поверхность была просто зачищенной или полированной (или иным стандартным способом обработанной поверхностью), как в уровне техники. Предпочтительно содержащиеся углубления имеют одинаковый размер и форму.

В одном варианте осуществления регулярную структуру элементов текстурирования поверхности применяют для изменения рельефа одной или более скользящих поверхностей (радиальных, конических или цилиндрических) уплотнительной системы шарошечного долота. Элементы текстурирования поверхности способствуют проникновению смазки в промежуточное пространство шероховатостей металла. Кроме того, в области элементов текстурирования поверхности возникает более высокое гидродинамическое давление.

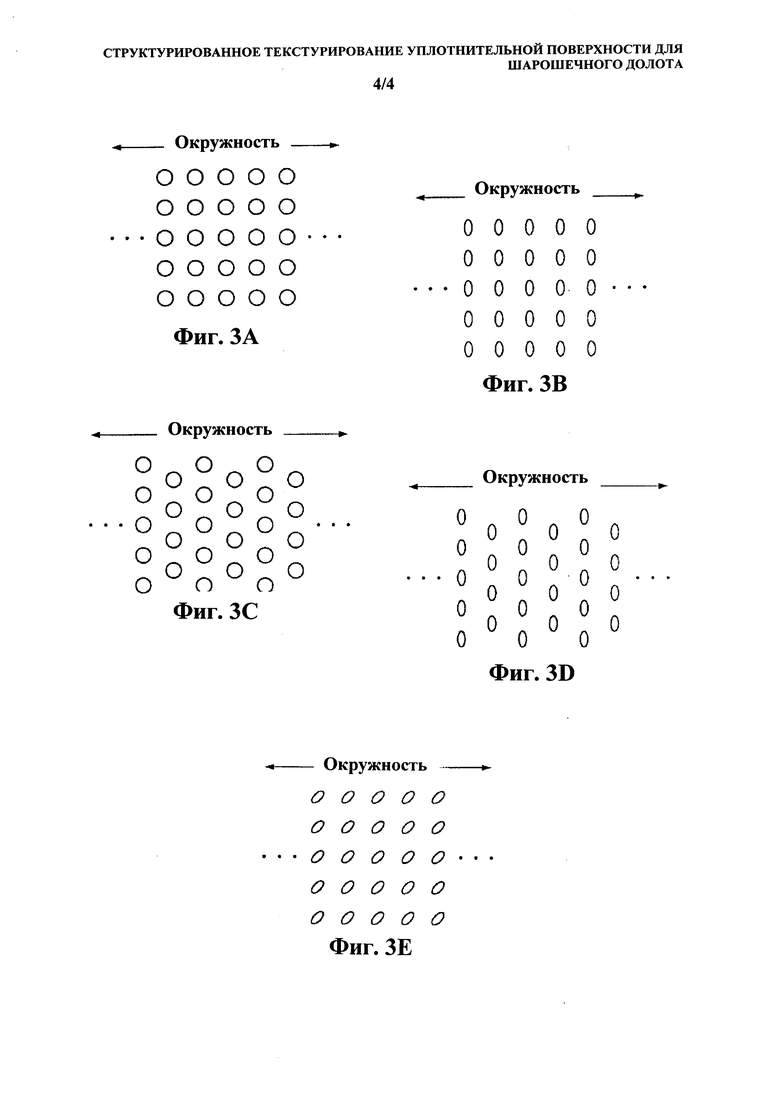

Неперекрывающиеся отдельные элементы текстурирования поверхности расположены на уплотнительной поверхности в виде определенной структуры. Одним вариантом используемой структуры может быть структура в виде массива. Другим вариантом структуры, которая может быть использована, может быть структура в виде массива со смещением. В контексте данного изобретения использование термина "структура", в частности, касается нехаотичного размещения неперекрывающихся элементов текстурирования поверхности. Регулярная или повторяющаяся структура согласно изобретению должна содержать пример нехаотичного размещения отдельных неперекрывающихся элементов текстурирования поверхности. В данном контексте размещение структуры элементов текстурирования поверхности повторяется вдоль окружности (внутренней или внешней) уплотнительной поверхности.

Отдельный элемент текстурирования поверхности может иметь любую необходимую геометрическую форму. Однако предпочтительными являются круглая или эллиптическая формы. Альтернативно могут быть выбраны полигональные формы, такие как треугольная, квадратная, пятиугольная, шестиугольная и т.п.

Отдельные элементы текстурирования поверхности могут иметь глубину, находящуюся в диапазоне от 3 до 300 микронов. Диаметр или ширина отдельных элементов текстурирования поверхности может находиться в диапазоне от 15 до 1000 микронов.

Плотность текстурирования (с углублениями) области поверхности, определенной как область поверхности неперекрывающихся самих по себе элементов, распределенных по всей площади, на которой выполнено данное структурированное текстурирование, должна контролироваться. По мере того как плотность элементов (углублений) возрастает, площадь контакта между уплотнением и скользящей уплотнительной поверхностью уменьшается. Если площадь контакта, вследствие увеличенной плотности элементов, уменьшается до значения ниже критического, то возникает увеличение давления в зоне контакта поверхностей, что может повлечь за собой увеличение износа (несмотря на присутствие дополнительной смазки). Таким образом, предпочтительным является, чтобы плотность текстурирования (с углублениями) области поверхности контролировалась в пределах от 3-60%. Занятая область поверхности, которая имеет структурированные элементы текстуры поверхности, может варьироваться в пределах 3-100%, при этом предпочтительно, чтобы занятая поверхность была относительно большой.

В качестве конкретного примера элементы текстурирования поверхности могут содержать повторяющуюся структуру из неперекрывающихся углублений, сформированных на поверхности в виде конфигурации массива или массива со смещением. Каждое углубление имеет в целом круглую геометрическую форму при виде сверху с глубиной, выбранной между 20 и 30 микронами, и диаметром, выбранным между 100 и 200 микронами. Область поверхности, на которой сформированы углубления, составляет приблизительно 100% функциональной области поверхности скользящего уплотнения. Плотность области поверхности с углублениями, определенной как область поверхности углублений, самих по себе распределенных по всей площади, на которой выполнено структурированное текстурирование, составляет приблизительно 15-20%.

Хотя включение структурированного текстурирования вокруг окружности поверхности (поверхностей) скользящего уплотнения является предпочтительным, как, например, цилиндрическая поверхность уплотнительной втулки в месте уплотнения и сальника, следует также понимать, что структурированное текстурирование поверхности может применяться и на других поверхностях сальника, включая нескользящие поверхности, радиальные поверхности, цилиндрические поверхности и конические поверхности.

Структурированное текстурирование поверхности, как описано в данном описании, создает структуру подобных резервуарам элементов, таких как углубления на одной или более поверхностях уплотнительной системы. Ссылаясь еще раз на фигуру 2, текстурированной поверхностью в уплотнительной системе, согласно с вариантами осуществления, описанными в данном описании, предпочтительно является поверхность уплотнительной втулки 62. Однако следует понимать, что в зависимости от конфигурации сальника 64 текстурирование может также быть выполнено на одной или более других поверхностях, образующих сальник и сжимающих уплотнение 60. Таким образом, любая желаемая поверхность, включая цилиндрическую, коническую и радиальную поверхность области сальника 64 уплотнительной системы, может иметь текстурирование поверхности. Кроме того, в уплотнительной системе может использоваться любое сочетание текстурированных поверхностей с нетекстурированными поверхностями.

Углубления текстурирования поверхности выполняют функцию резервуаров, которые впитывают смазку в промежуточное пространство шероховатостей металла. Между тем в области углублений возникает более высокое гидродинамическое давление. Эти два действия обеспечивают улучшение в смазке уплотнительной системы наряду с уменьшением трения.

В вариантах осуществления согласно данному описанию используется любой один или более из нескольких способов для создания структурированного текстурирования поверхности, включающий: механическую обработку, химическое травление, лазерное текстурирование, упрочняющее накатывание, виброгалтовку и т.п. Управляемость, равномерность, стоимость, площадь покрытия, размер углублений, а также форма углублений - это факторы, определяющие способ, выбираемый для формирования текстуры.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигура 1 иллюстрирует вид в частичном разрезе обычного шарошечного долота.

Фигура 2 иллюстрирует вид в частичном разрезе другого обычного шарошечного долота.

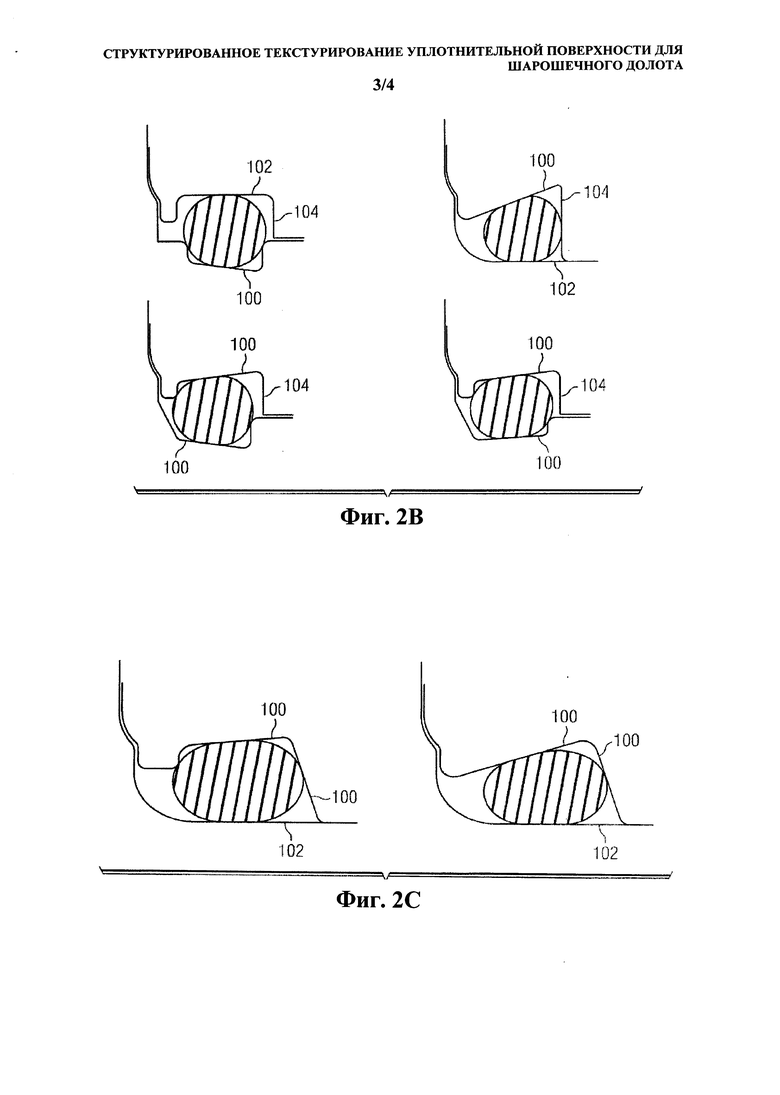

Фигуры 2А-2С иллюстрируют другие конфигурации уплотнительной системы, используемой на фигуре 2.

Фигуры 3А-3Е иллюстрируют примерные варианты структуры элементов текстурирования поверхности.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Текстурирование поверхности применяют для изменения рельефа одной или более поверхностей (радиальных, конических или цилиндрических или других) уплотнительной системы для шарошечного долота. Результатом текстурирования поверхности является структурированная поверхность с углублениями, где каждое углубление удерживает дополнительную смазку, полезную для уменьшения трения в условиях граничной и смешанной смазок. Площадь покрытия поверхности текстурой с углублениями может находиться в пределах 3-100%, однако более предпочтительно она должна превышать 60%, более предпочтительно находиться в пределах 70-90% и еще более предпочтительно приближаться или достигать приблизительно 100%. Плотность области поверхности с углублениями, определенной как область поверхности углублений, самих по себе размещенных по всей площади, на которой выполнено структурированное текстурирование, находится в пределах 3-60%, однако более предпочтительно должно составлять приблизительно 15-20%.

Ссылаясь на фигуру 2, текструрируемые поверхности в уплотнительной системе, которые подвергаются структурированному текстурированию поверхности, предпочтительно содержат любую поверхность, находящуюся в скользящем контакте с уплотнением 60 по мере вращения шарошки. Они включают одну или более поверхностей сальника 64. В частности, они включают по меньшей мере поверхность уплотнительной втулки 62. Альтернативно может использоваться любое сочетание структурированных текстурированных поверхностей с желаемыми нетекстурированными поверхностями.

В то время как фигура 2 иллюстрирует использования цилиндрических уплотнительных поверхностей, связанных с уплотнительной втулкой 62 и сальником 64, а также со структурированным текстурированием поверхности, нанесенным на поверхность цилиндрической уплотнительной втулки 62, структурированное текстурирование поверхности может дополнительно наноситься и на другие конфигурации сальника уплотнительной системы, такие как проиллюстрированы на фигурах 2А-2С. Следует отметить, что такие альтернативные конфигурации сальника используют конические поверхности 100 применительно к уплотнительной системе (на одной или на обеих сторонах уплотнения вала и шарошки). Таким образом, любая коническая поверхность 100 или цилиндрическая поверхность 102, связанная с уплотнением и выполняющая функцию уплотнительной поверхности, по которой скользит, двигается или которой касается уплотнение 60, по мере вращения шарошки, является подходящей для нанесения текстуры. Радиальные поверхности 104 сальника, особенно если они контактируют с уплотнением, также могут быть текстурированы.

Углубления в протекстурированной поверхности выполняют функцию резервуаров, которые впитывают смазку в промежуточное пространство шероховатостей металла. Между тем в области углублений возникает более высокое гидродинамическое давление. Эти два действия обеспечат улучшение в смазке системы уплотнения и/или подшипника.

Для создания текстурирования поверхности с углублениями может использоваться один или более из множества способов, включающих:

механическую обработку, химическое травление, лазерное текстурирование, упрочняющее накатывание, виброгалтовку и т.п. Управляемость, равномерность, стоимость, площадь покрытия, размер углублений, глубина углублений и форма углублений - это факторы, влияющие на выбор способа формирования текстуры.

Текстура поверхности с углублениями является не хаотичной и обладает определенной структурой. Структура предпочтительно является регулярной и/или повторяющейся. Предпочтительно отдельные элементы, содержащиеся в структуре, имеют одинаковый размер и форму. Структура, представленная отдельными элементами, повторяется вдоль окружности (внутренней или внешней) уплотнительной поверхности, на которую нанесена структура. Кроме того, отдельный элемент текстурирования в структуре не перекрывается с любым другим отдельным элементом текстурирования.

Фигуры 3А-3Е иллюстрируют части примерных вариантов структур элементов текстурирования поверхности, где данные включенные элементы имеют одинаковый размер и форму. Отдельный элемент текстурирования поверхности может иметь глубину, находящуюся в диапазоне от 3 до 300 микронов. Диаметр или ширина отдельных элементов текстурирования поверхности может находиться в диапазоне от 15 до 1000 микронов. Следует понимать, что части, проиллюстрированные на фигурах 3А-3Е, повторяются вдоль окружности (внутренней и внешней) уплотнительной поверхности, на которую нанесена структура (окружность соответствует направлению скользящего движения уплотнительной поверхности по уплотнению). Фигура 3А показывает структуру элементов в виде массива, где каждое углубление имеет круглую форму при виде сверху. Фигура 3В показывает структуру элементов в виде массива, где каждое углубление имеет эллиптическую (или овальную) форму при виде сверху. Фигура 3С показывает структуру элементов в виде массива со смещением (также называемого гексагональным массивом), где каждое углубление имеет круглую форму при виде сверху. Фигура 3D показывает структуру элементов в виде массива со смещением (также называемого гексагональным массивом), где каждое углубление имеет эллиптическую форму при виде сверху. Фигура 3Е показывает структуру элементов в виде массива, где каждый элемент имеет эллиптическую (или овальную) форму при виде сверху, при этом каждый элемент ориентирован приблизительно под углом 45°. Угол ориентации 45° является лишь примерным, данный угол может быть выбран с любым необходимым значением в диапазоне между 0° и 90°. Хотя специально и не проиллюстрировано на фигурах 3А-3Е, следует понимать, что для элементов текстурирования поверхности альтернативно могут быть выбраны полигональные формы, такие как треугольная, квадратная, пятиугольная, шестиугольная и т.п.

Таким образом, для использования в шарошечном долоте предоставлена уплотнительная система с протекстурированной поверхностью. Маленькие углубления созданы на одной или более интересующих поверхностях применительно к уплотнительной системе (например, уплотнительная втулка или другая скользящая относительно уплотнения поверхность). Углубления распределены не хаотично (в виде определенной структуры). Предпочтительно углубления имеют одинаковый размер. Текстурирование поверхности выполнено на интересующей поверхности (например, с покрытием, находящимся в диапазоне 3-100% поверхности, и более предпочтительно по меньшей мере 60% поверхности). Плотность области поверхности с углублениями, определенной как область поверхности углублений, самих по себе размещенных по всей площади, на которой выполнено структурированное текстурирование, находится в пределах 3-60%, однако более предпочтительно составляет приблизительно 15-20%. Углубления выполняют функцию резервуаров для удержания большего количества смазки в зоне поверхностного контакта. В области углублений генерируется гидродинамическое давление, и трение уплотнения уменьшается. Соответственно улучшаются рабочие условия уплотнения.

Варианты осуществления изобретения были описаны и проиллюстрированы выше. Изобретение не ограничивается раскрытыми вариантами осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРОШЕЧНОЕ ДОЛОТО ДЛЯ БУРЕНИЯ ТВЕРДЫХ ПОРОД, ИМЕЮЩЕЕ МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ С ОТЛИЧНЫМИ ТЕПЛОВЫМИ ХАРАКТЕРИСТИКАМИ | 2011 |

|

RU2556579C2 |

| ДОЛОТО С КОНИЧЕСКИМИ ШАРОШКАМИ, ИМЕЮЩЕЕ САЛЬНИК ДЛЯ ПОЛНОЙ ФИКСАЦИИ УПЛОТНЕНИЯ | 2017 |

|

RU2754252C2 |

| ШАРОШЕЧНОЕ ДОЛОТО С ГЕРМЕТИЗИРОВАННОЙ ОПОРОЙ | 2008 |

|

RU2389860C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОГО КОЛЬЦА ДЛЯ ГЕРМЕТИЗАЦИИ ОПОР ШАРОШЕК | 2012 |

|

RU2498037C2 |

| БУРОВОЕ ДОЛОТО ДЛЯ ТВЕРДЫХ ПОРОД С ЛАБИРИНТНЫМ УСТРОЙСТВОМ ЗАЩИТЫ УПЛОТНЕНИЯ/ПОДШИПНИКА | 2012 |

|

RU2576421C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО ГРИБЕННИКОВА | 2001 |

|

RU2215112C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2002 |

|

RU2215113C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО (ВАРИАНТЫ) | 2010 |

|

RU2437998C1 |

| УПЛОТНЕНИЕ ОПОРЫ ШАРОШЕЧНОГО ДОЛОТА (ВАРИАНТЫ) | 2003 |

|

RU2236541C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ЦИРКУЛЯЦИОННОЙ СИСТЕМОЙ СМАЗКИ ОПОРЫ | 2010 |

|

RU2453675C1 |

Группа изобретений относится к шарошечным долотам, в частности к уплотнительным системам для подшипника шарошечного долота и устройствам для указанной уплотнительной системы. Технический результат заключается в удержании дополнительной смазки и уменьшении трения в уплотнении. Уплотнительная система для подшипника шарошечного долота содержит сальник, вал и уплотнение, расположенное в сальнике и прижатое сальником к валу на уплотнительной поверхности вала. Уплотнительная поверхность содержит текстурирование поверхности, содержащее несколько неперекрывающихся отдельных элементов текстурирования поверхности, расположенных в виде повторяющейся структуры, причем элементы текстурирования поверхности представляют собой подобную резервуару структуру. 3 н. и 25 з.п. ф-лы, 3 ил.

1. Уплотнительная система для подшипника шарошечного долота, содержащая:

сальник;

вал и

уплотнение, расположенное в сальнике и прижатое сальником к валу на уплотнительной поверхности вала;

отличающаяся тем, что уплотнительная поверхность содержит текстурирование поверхности, содержащее несколько неперекрывающихся отдельных элементов текстурирования поверхности, расположенных в виде повторяющейся структуры, причем элементы текстурирования поверхности представляют собой подобную резервуару структуру.

2. Уплотнительная система по п. 1, отличающаяся тем, что повторяющейся структурой является структура в виде массива.

3. Уплотнительная система по п. 1, отличающаяся тем, что повторяющейся структурой является структура в виде массива со смещением.

4. Уплотнительная система по п. 1, отличающаяся тем, что элементы текстурирования поверхности имеют одинаковый размер и форму.

5. Уплотнительная система по п. 1, отличающаяся тем, что элементы текстурирования поверхности содержат углубления.

6. Уплотнительная система по п. 5, отличающаяся тем, что углубления имеют круглую форму при виде сверху.

7. Уплотнительная система по п. 5, отличающаяся тем, что углубления имеют эллиптическую форму при виде сверху.

8. Уплотнительная система по п. 1, отличающаяся тем, что элементы текстурирования поверхности имеют одинаковый размер и форму, а также глубину, находящуюся в диапазоне между 3 и 3000 мкм.

9. Уплотнительная система по п. 8, отличающаяся тем, что глубина составляет 20-30 мкм.

10. Уплотнительная система по п. 1, отличающаяся тем, что элементы текстурирования поверхности имеют одинаковый размер и форму, а также ширину или диаметр, составляющую 15-1000 мкм.

11. Уплотнительная система по п. 10, отличающаяся тем, что ширина или диаметр составляет 100-200 мкм.

12. Уплотнительная система по п. 1, отличающаяся тем, что плотность текстурирования площади поверхности для элементов текстурирования поверхности находится в промежутке 3-60%.

13. Уплотнительная система по п. 12, отличающаяся тем, что плотность текстурирования площади поверхности составляет 15-20%.

14. Уплотнительная система по п. 1, отличающаяся тем, что процент уплотнительной поверхности, покрытой элементами текстурирования поверхности, составляет 3-100%.

15. Уплотнительная система по п. 14, отличающаяся тем, что процент составляет более чем 60%.

16. Уплотнительная система по п. 15, отличающаяся тем, что процент составляет приблизительно 100%.

17. Уплотнительная система по п. 1, отличающаяся тем, что уплотнительной поверхностью является цилиндрическая поверхность вала.

18. Уплотнительная система по п. 1, отличающаяся тем, что уплотнительной поверхностью является коническая поверхность вала.

19. Устройство для уплотнительной системы шарошечного долота, содержащее:

вал, содержащий первую уплотнительную поверхность;

шарошку с кольцевым сальником, содержащую вторую уплотнительную поверхность;

отличающееся тем, что шарошка с возможностью вращения установлена на валу таким образом, что кольцевой сальник совмещается с первой уплотнительной поверхностью;

уплотнительное кольцо сжато между первой и второй уплотнительными поверхностями внутри кольцевого сальника; и

где по меньшей мере одна из первой и второй уплотнительных поверхностей содержит текстурирование поверхности, содержащее несколько неперекрывающихся элементов текстурирования поверхности, расположенных в виде структуры, повторяющейся вдоль окружности по меньшей мере одной из первой и второй уплотнительных поверхностей, причем элементы текстурирования поверхности представляют собой подобную резервуару структуру.

20. Устройство по п. 19, отличающееся тем, что первая уплотнительная поверхность содержит текстурирование поверхности и первой уплотнительной поверхностью является цилиндрическая поверхность.

21. Устройство по п. 19, отличающееся тем, что первая уплотнительная поверхность содержит текстурирование поверхности и первой уплотнительной поверхностью является коническая поверхность.

22. Устройство по п. 19, отличающееся тем, что вторая уплотнительная поверхность содержит текстурирование поверхности и второй уплотнительной поверхностью является цилиндрическая поверхность.

23. Устройство по п. 19, отличающееся тем, что первая уплотнительная поверхность содержит текстурирование поверхности и второй уплотнительной поверхностью является коническая поверхность.

24. Устройство по п. 19, отличающееся тем, что повторяющейся структурой является структура в виде массива.

25. Устройство по п. 19, отличающееся тем, что повторяющейся структурой является структура в виде массива со смещением.

26. Устройство по п. 19, отличающееся тем, что элементы текстурирования поверхности имеют одинаковый размер и форму.

27. Устройство для уплотнительной системы шарошечного долота, содержащее:

вал, содержащий первую уплотнительную поверхность;

шарошку с кольцевым сальником, содержащую вторую уплотнительную поверхность;

отличающееся тем, что шарошка с возможностью вращения установлена на валу таким образом, что кольцевой сальник совмещается с первой уплотнительной поверхностью;

уплотнительное кольцо сжато между первой и второй уплотнительными поверхностями внутри кольцевого сальника; и

где по меньшей мере одна из первой и второй уплотнительных поверхностей содержит текстурирование поверхности, содержащее несколько неперекрывающихся элементов текстурирования поверхности, расположенных в виде нехаотической структуры, проходящей по окружности по меньшей мере одной из первой и второй уплотнительных поверхностей, причем элементы текстурирования поверхности представляют собой подобную резервуару структуру.

28. Устройство по п. 27, отличающееся тем, что по меньшей мере одна из первой и второй уплотнительных поверхностей находится в скользящем контакте с уплотнительным кольцом.

| US 5485890 A, 23.01.1996 | |||

| Способ изготовления уплотнительной поверхности | 1988 |

|

SU1617227A1 |

| Устройство для промывки и обработки материалов, например, кож жидкостями | 1939 |

|

SU57334A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2016-04-10—Публикация

2011-05-30—Подача