Данное изобретение относится к ультразвуковым системам для медицинской диагностики и, в частности, к матрицам cMUT (емкостного микрообработанного ультразвукового преобразователя) с подавленной акустической связью энергии реверберации с подложкой матрицы.

MUT, в частности cMUT, представляют собой элементы ультразвукового преобразователя, получаемые с помощью технологии изготовления полупроводников. В отличие от стандартных пьезоэлектрических материалов, таких как PZT, MUT могут функционировать иначе, чем за счет строго пьезоэлектрических эффектов. В случае MUT, мембрана вибрирует за счет изменяемого емкостного эффекта, по типу диафрагмы барабана. Вибрация мембраны порождает передаваемую ультразвуковую энергию. При приеме ультразвуковой энергии мембрана вибрирует за счет отраженного сигнала, и, таким образом, улавливается емкостное изменение с обнаружением получаемого отраженного сигнала. Типичная ячейка cMUT показана на Фиг. 1 в патенте США № 6328697 автора настоящего изобретения. Электрическая схема для управления ячейкой cMUT, используя сигналы переменного тока на ультразвуковых частотах, показана на Фиг. 2 данного патента.

Когда мембрана cMUT вибрирует с передачей ультразвуковых волн, сила вибрации, в соответствии с третьим законом Ньютона, поддерживается подложкой, на которой изготовлен cMUT. Известные элементы cMUT, согласно третьему закону Ньютона, воздействуют с равными и противоположно направленными механическими силами на свои опорные подложки, применительно к силам акустического давления, прикладываемым к загруженной среде в желаемом направлении передачи. Кроме того, матрицы cMUT, вследствие своей периодической структуры и конструкции с опорным кольцом, поддерживающим каждую верхнюю мембрану, отделенную от подложки, а иногда и со сжимающейся областью в центре, периодически прикладывают эту среднюю силу через матрицу. Силы, прикладываемые к подложке, как правило, к материалу с очень низкими акустическими потерями, такому как кремний, генерируют один или более различных типов акустической волны, таких как продольные волны, поперечные волны, волны Лэмба и волны Рэлея, которые могут распространяться через подложку и в боковом направлении вдоль подложки. В любом из этих случаев результаты будут сходными. Энергию в подложке переносят волны, которые принимаются взаимообратными механизмами других элементов cMUT на подложке и интерпретируются ими в качестве их входящего сигнала, но по истечении ненадлежащего, а иногда и очень длительного времени относительно желаемых сигналов. Это вызывает ложные электрические сигналы, генерируемые и интерпретируемые прилагаемой системой формирования изображения в качестве входящих сигналов, с образованием искажений в генерируемом изображении. Акустическая связь является настолько благоприятной, а акустические потери - настолько низкими, например, в кремнии, что помехи в изображении могут серьезно снизить контрастность. Энергия, передаваемая от одного элемента матрицы соседним элементам, может снизить угол приема матрицы, достаточный для серьезного ухудшения разрешающей способности в поперечном направлении и возможностей управления лучом. Эти проблемы вносят свой вклад в возникновение недостатка промышленной применимости cMUT в области формирования медицинских изображений.

В известном уровне техники проиллюстрированы различные попытки предотвращения возникновения акустической связи с подложкой MUT и через нее. Эти усилия включают в себя использование подобранного звукопоглощающего покрытия позади подложки, как проиллюстрировано, среди прочего, в патенте США № 6862254, патенте США № 6831394 и патенте США № 7441321, в которых осуществлена попытка амортизации нежелательной акустической энергии позади подложки. Другой способ состоит в утончении подложки, как проиллюстрировано в патенте № США 6714484 и патенте США № 6262946, в которых осуществлена попытка предотвращения перемещения волн в поперечном направлении вдоль подложки за счет смещения подложки на угол насколько возможно большой. Еще один способ состоит во включении различных типов неоднородностей в подложку для рассеивания или блокирования распространения боковых волн через подложку, как показано в публикации заявки на патент США № US2009/0122651, патенте США № 7741686, патенте США № 7545075 и патенте США № 6669644. Все что необходимо - это простой и эффективный способ предотвращения передачи энергии в подложку, что является источником нежелательных искажений.

В соответствии с принципами настоящего изобретения, матрица MUT обеспечена элементами MUT, акустически изолированными от подложки. Акустическая сила передачи элемента MUT уравновешивается достаточно значительной массой, которая поддерживает элемент MUT. Эта поддерживающая масса установлена на подложке посредством одного или более опорных элементов малого размера и/или низкой жесткости, которые обеспечивают низкое взаимодействие между массивной опорой и подложкой.

На чертежах:

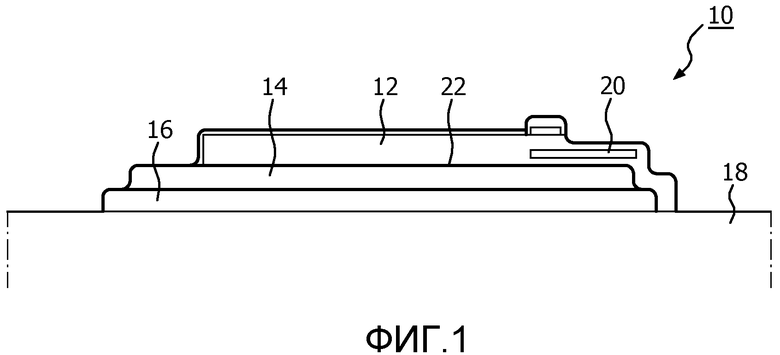

Фиг. 1 иллюстрирует поперечный разрез типичной ячейки cMUT согласно уровню техники.

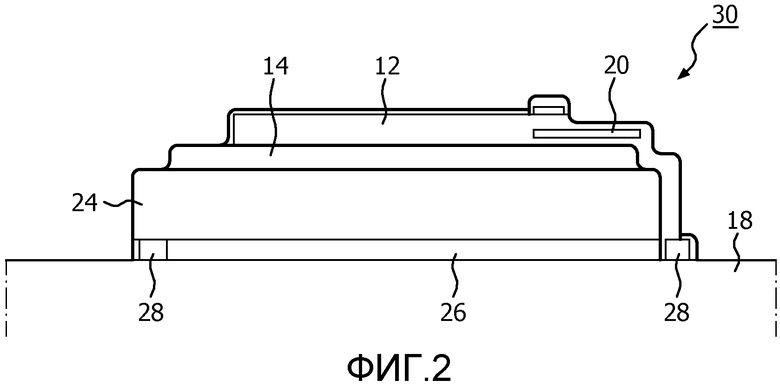

Фиг. 2 представляет собой поперечный разрез устройства cMUT, которое является акустически изолированным в соответствии с принципами настоящего изобретения.

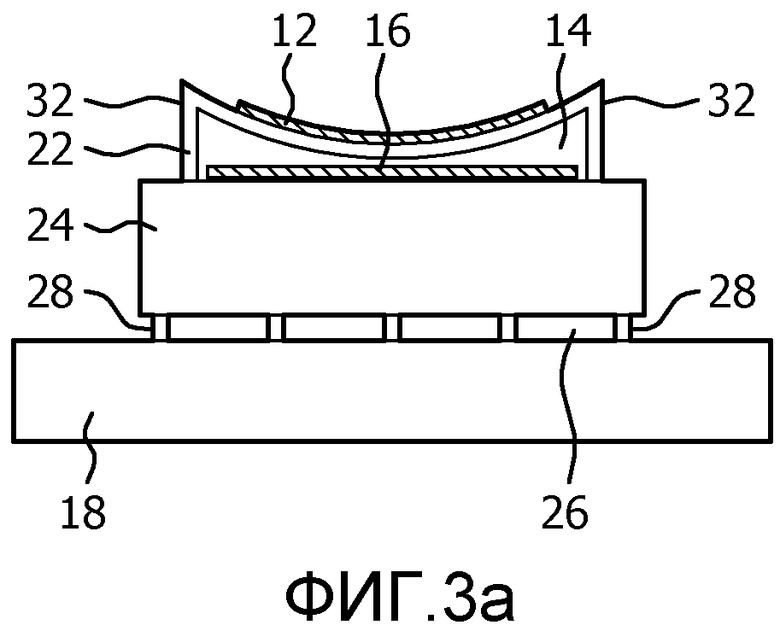

Фиг. 3a представляет собой схематическую иллюстрацию физики связывания устройства cMUT согласно настоящему изобретению.

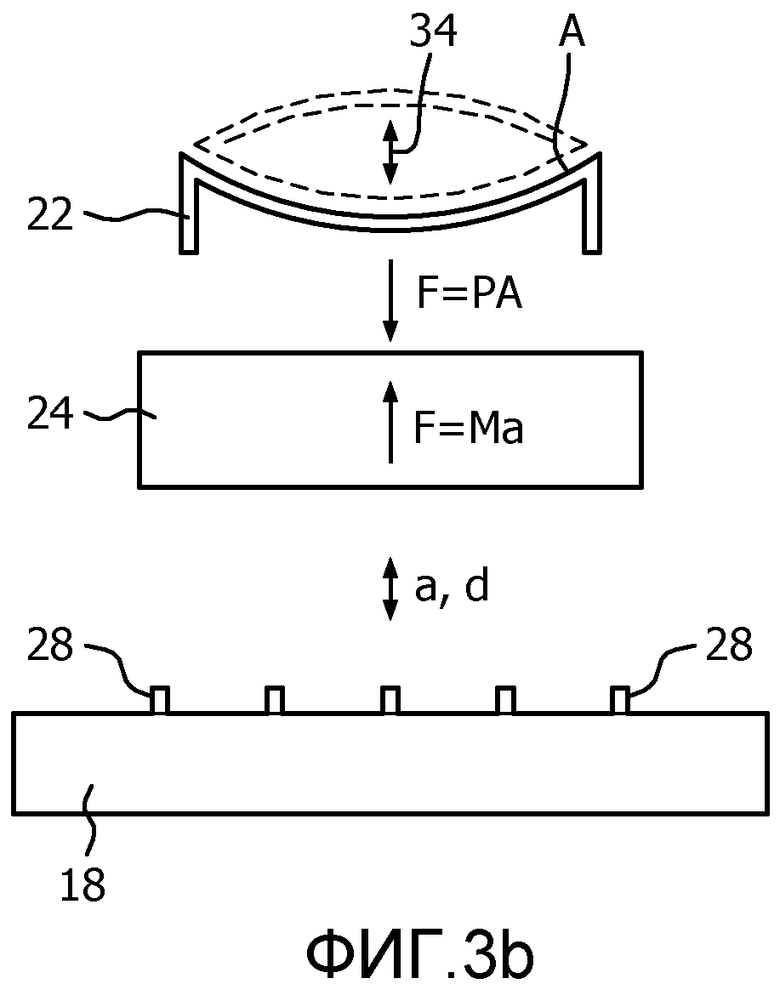

Фиг. 3b представляет собой перспективное изображение в разобранном виде схематической иллюстрации, представленной на Фиг. 3a, иллюстрирующей силы, участвующие в работе устройства.

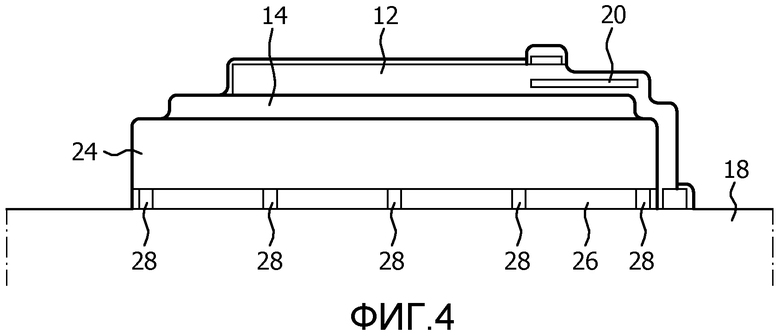

Фиг. 4 представляет собой поперечный разрез другого устройства MUT, акустически изолированного в соответствии с принципами настоящего изобретения.

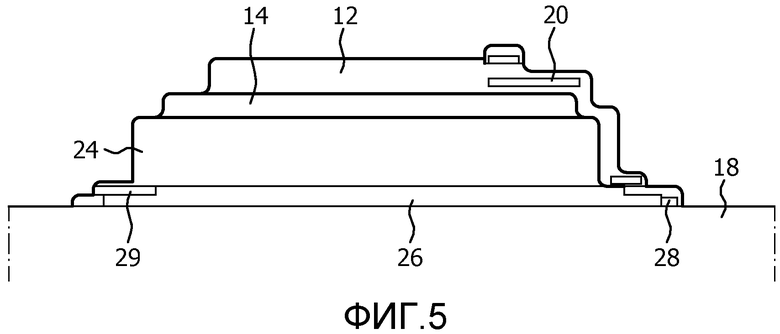

Фиг. 5 представляет собой поперечный разрез другого устройства MUT, акустически изолированного в соответствии с принципами настоящего изобретения.

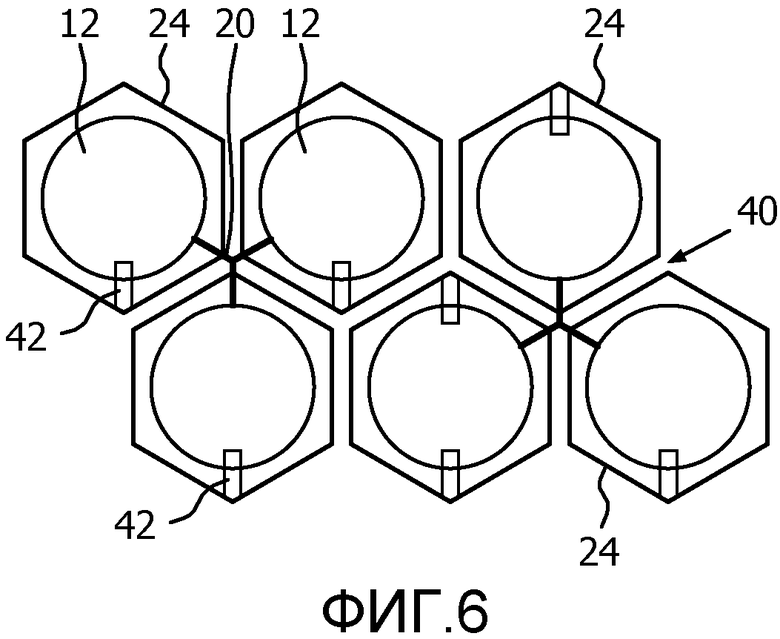

Фиг. 6 представляет собой вид сверху матрицы гексагональной ячейки cMUT, сконструированной в соответствии с настоящим изобретением и иллюстрирующей электрические соединения с ячейками.

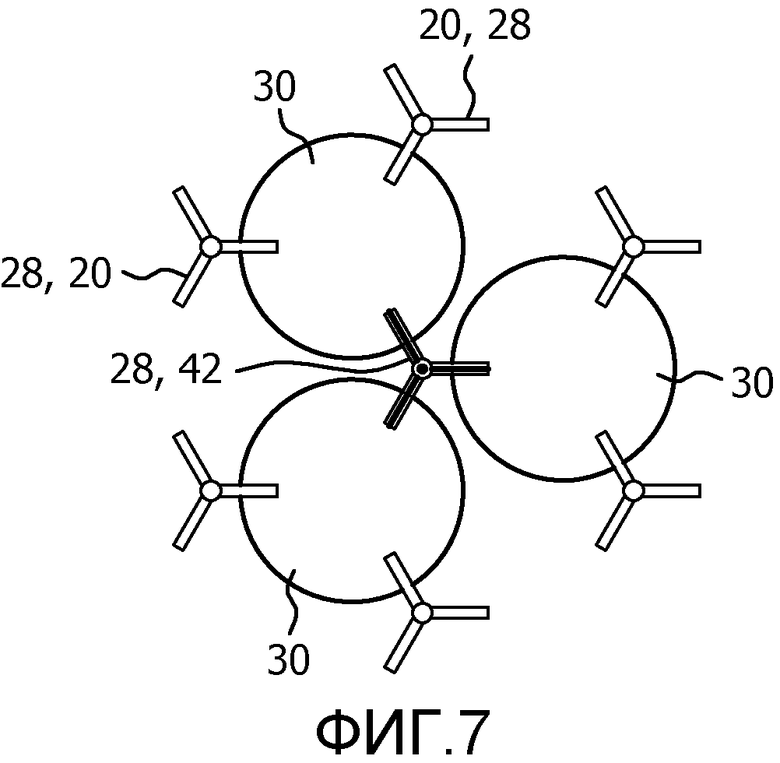

Фиг. 7 представляет собой вид сверху альтернативной технологии для создания электрических соединений с матрицей ячеек cMUT в соответствии с настоящим изобретением.

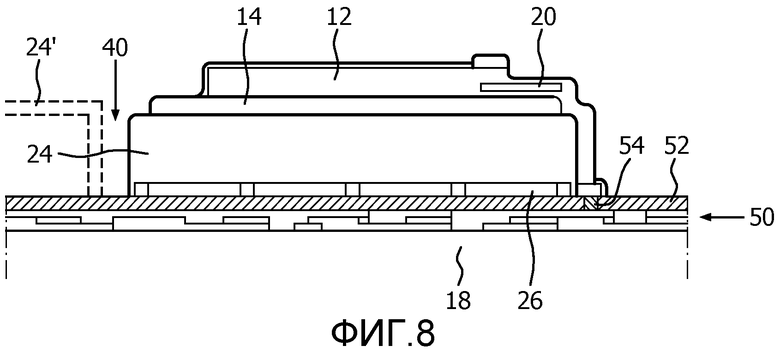

Фиг. 8 представляет собой поперечный разрез cMUT, изготовленного на полупроводниковой подложке с цепью прикладной интегральной микросхемы (ASIC) для работы cMUT в соответствии с принципами настоящего изобретения.

Обратимся сначала к Фиг. 1, где проиллюстрирован поперечный разрез типичного устройства cMUT 10 согласно уровню техники. cMUT 10 включает в себя верхний электрод 12, изготовленный из электропроводящего материала. Верхний электрод расположен на мембране 22 или он может сам по себе содержать мембрану. На этой иллюстрации мембрана образована из непроводящего материала, такого как нитрид кремния или диоксид кремния. Мембрана поддерживается вертикальными опорами на ее боковых кромках поверх пустоты или зазора 14. В данном варианте воплощения мембрана простирается через зазор, не касаясь дна внизу зазора. В других вариантах воплощения мембрана может быть специально установлена или смещена таким образом, чтобы она функционировала в режиме сжатия, когда центр мембраны находится в контакте с дном зазора. Проводник 20 подает электрические сигналы к верхнему электроду 12 и от него. Ниже зазора 14 находится нижний электрод 16. Электрические соединения с нижним электродом образованы из полупроводниковой подложки 18, на которой изготовлены ячейки cMUT матрицы преобразователя. Другие темные слои в этом варианте воплощения представляют собой слои изоляции, обычно образованные из нитрида кремния или диоксида кремния.

Поскольку верхний электрод 12 и мембрана 22 вибрируют, при приведении их в действие передаваемым сигналом, желаемый акустический сигнал передается вверх от верхней поверхности верхнего электрода. Но силы, противодействующие этой силе, сопротивление силе волны акустического давления, вызванной платформой подложки, на которой изготовлены ячейки cMUT, заставляют акустические волны взаимодействовать с подложкой 18, где они могут двигаться назад через подложку и отражаться назад в ячейку cMUT, где они вызывают мешающие отраженные сигналы. Нежелательные акустические волны также могут перемещаться вбок к соседним ячейкам cMUT. Боковые волны могут достигать других ячеек cMUT при приеме сигнала и могут быть ложно приняты этими ячейками за принимаемые отраженные сигналы. Эти нежелательные сигналы, поступающие от подложки, могут быть интерпретированы в качестве сигналов помех, что снижает качество результирующего ультразвукового изображения.

Фиг. 2 иллюстрирует поперечный разрез ячейки cMUT, сконструированной в соответствии с принципами настоящего изобретения. По идее, ячейка cMUT согласно настоящему изобретению может быть сконструирована в виде обычного cMUT, но с добавлением значительной массы под движущейся мембраной, либо в виде части нижнего электрода, или может быть прикреплена к нему. Эта масса может принимать форму пластины из очень плотного материала, с толщиной, достаточной для обеспечения основной реакции для приложенных акустических сил, со значительным меньшим перемещением, чем могло бы иметь место в подложке, если ячейка была бы непосредственно установлена на подложке. Массивные пластины для отдельных ячеек или групп ячеек сбоку акустически изолированы друг от друга для предотвращения бокового взаимодействия между одной массивной пластиной и другой. Является предпочтительным, чтобы массивная пластина была подвешена выше подложки на небольших опорах, таких как небольшие стойки с минимальной площадью поперечного сечения, для дополнительного снижения акустической связи с подложкой. В качестве альтернативы, массивная пластина может быть установлена на слое деформируемого материала. В дополнительном варианте воплощения массивная пластина может быть подвешена на небольших опорах, с пространством между пластиной и подложкой, соседней с опорами, заполненными деформируемым материалом, таким как полидиметилсилоксан (ПДМС), также известным как кремнекаучук.

В примере согласно Фиг. 2, верхний электрод 12 представляет собой проводник, такой как алюминиевая, вольфрамовая, поликремниевая мембрана или монокристаллический кремний. Верхний электрод 12 является деформируемым, а также функционирует в качестве мембраны устройства cMUT. Электрическое соединение с верхним электродом 12 создают за счет проводника 20, изготовленного, например, из вольфрама, алюминия, меди или поликремния. Верхний электрод 12 обычно может обладать толщиной 1-5 микрон, с диаметром по электроду 30-100 микрон. Форма ячеек cMUT может быть круглой или иметь другую форму, например гексагональную, прямоугольную или квадратную.

Зазор 14 расположен между верхним электродом 12 и массивной пластиной 24. Массивная пластина 24 сформирована таким образом, чтобы она обладала высокой жесткостью при частотах и толщинах, представляющих интерес. Пластина 24 будет тогда считаться маленькой, например, будет составлять одну десятую или менее от длины волны любого важного акустического режима распространения, при котором работает ячейка cMUT. Например, требования по массе и жесткости могут привести к использованию материала, обладающего высоким акустическим импедансом, например, акустическим импедансом более 40 мегарейл (Мрейл). Подходящие материалы для массивной пластины включают тантал (55 Мрейл), золото (64 Мрейл), молибден (63 Мрейл), вольфрам (101 Мрейл), медь (42 Мрейл) или хром (43 Мрейл), а также сплавы этих материалов. Один конкретный материал может представлять собой сплав титана и вольфрама, который легко можно применять в большинстве полупроводниковых производств. Выбор электропроводящего материала, такого как вольфрам, дополнительно дает возможность массивной пластине 24 служить в качестве нижнего электрода cMUT.

Массивную пластину 24 не изготавливают непосредственно на подложке 26, но она опирается на несколько концевых стоек или краевых опор 28. Эти маленькие стойки 28 изготавливают из материалов, применяемых в процессе производства полупроводников, таких как кремний, нитрид кремния или оксид кремния. Проводящие материалы также можно использовать, если они надлежащим образом электрически изолированы. Типичная высота стоек составляет 3 микрон. Стойки должны быть достаточными, чтобы выдержать статические приложенные силы, которые в ином случае могут деформировать массивную пластину, должны быть еще достаточно небольшими, чтобы общая жесткость, добавленная к опорной пластине, была небольшой, по сравнению с инерционным сопротивлением, обеспечиваемым массой самой пластины при акустических частотах, представляющих интерес. Между стойками 28 находится второй зазор 26. Этот зазор может быть заполнен вакуумом, открыт для воздуха или заполнен деформируемым материалом, таким как кремнекаучук ПДМС. При заполнении второго зазора деформируемым материалом, таким как ПДМС, можно избежать загрязнения пространства нежелательными веществами. Матрица ячеек cMUT, такая как матрица, показанная на Фиг. 2, может быть изготовлена способом, основанным на осаждении слоев и травлении с потерей материала. Устройства также могут быть изготовлены с использованием технологий, основанных на склеивании плат или на сочетании этих способов.

Фиг. 3a и 3b иллюстрируют разработанную концепцию настоящего изобретения. Фиг. 3a схематически иллюстрирует элементы cMUT согласно Фиг. 2, упакованные согласно той же конфигурации. Мембрана 22 установлена на опорах таким образом, чтобы она вибрировала за счет боковых опор 32 и была установлена на массивной пластине 24, как показано на Фиг. 3a. Верхний электрод 12 расположен поверх мембраны, а нижний электрод 16 расположен под мембраной. Массивная пластина 24 опирается на подложку 18 посредством множества маленьких стоек 28, разделенных пространствами, равными нижнему зазору 26.

Фиг. 3b показывает перспективное изображение данной сборки в разобранном виде и акустические силы, задействованные в работе cMUT. Мембрана 22 в ходе ультразвуковой передачи вибрирует вверх и вниз, как показано стрелкой 34 и кривыми выше и ниже нее. Поскольку мембрана вибрирует, она генерирует силу сжатия передаваемой звуковой волны с давлением P. Это давление оказывается областью мембраны A, а следовательно, генерируется сила, которая может быть рассчитана как F=PA. Сила этой волны сжатия направлена вниз через боковые опоры мембраны. Тело, на котором установлена опорная мембрана, - в данном случае, массивная пластина 24, противодействует силе акустического давления, генерируемой движущейся мембраной. Она делает это с инерцией своей массы. Эта противодействующая сила, выражена как F=Ma, - произведение большей массы M массивной пластины и ускорения «a», связанного с ее колебательным движением. Поскольку две силы равны и противоположны, а пластина является массивной, результат состоит в том, что компонент движения массивной пластины демонстрирует намного меньшее ускорение движения, представленное в уравнении как «a». Таким образом, сила сжатия cMUT уравновешивается не большим компонентом движения в подложке, а только много меньшим движением «d», связанным с ускорением «a», которое должно в нем содержаться. Это представлено на Фиг. 3a и 3b в виде массивной пластины 24, опирающейся на множестве неравномерно распределенных маленьких стойках 28 из деформируемого материала, которые работают на дополнительное ослабление передачи силы движения в подложку 18, в ответ на движение «d» с силой F', много меньшей, чем сила F, описанная выше. Таким образом, большое инерционное сопротивление массивной пластины в значительной степени предотвращает передачу нежелательных движений при акустических частотах в подложку.

Пример с расчетами для типичных материалов демонстрирует, как могут быть рассчитаны рабочие характеристики системы изоляции ячейки cMUT и определены желаемые размеры и свойства массивной пластины и наполнителя второго зазора. Предположим, например, что ячейка cMUT при передаче генерирует звуковое поле с уровнем максимального давления 1 МПа, при загрузке среды, эквивалентной воде, с акустическим импедансом 1,5 Мрейл, вибрацией при частоте f=20 МГц, - типичных параметров для зондового формирования изображения. Если ячейка имеет площадь A, то сила реакции на передней поверхности ячейки составляет

1 MPa×A,

которая в обычной сборке cMUT может быть приложена непосредственно к подложке. Средняя амплитуда движения на передней поверхности преобразователя составляет

1 MPa/(2·n·f·1,5 Мрейл)=>5 нм.

Масса реакционной пластины определяется по ее плотности, толщине и площади (как правило, примерно той же, что и площадь ячейки cMUT). Материал высокой плотности является предпочтительным для массивной пластины, поскольку в дальнейшем будет востребована меньшая толщина материала, что упрощает полупроводниковую обработку. В этом примере для материала пластины выбран вольфрам. Теперь, если мы рассматриваем слой вольфрама толщиной 3 мкм, действующий в качестве массивной пластины, масса на единицу площади представлена как плотность, умноженная на толщину,

19300 кг/м3· 3·10-6м=>58 г/м2,

а результирующая амплитуда движения d пластины, при пренебрежении реакцией, вызванной деформируемым материалом под ней, получается из уравнения F=Ma, и для гармонического колебания при частоте f выражена как

d=a/(4n2f2), и затем

d=F/(4·n2·f2)=0,06 нм.

Тогда как пространство между массивным слоем и подложкой может быть откачанным или наполненным воздухом, для обеспечения прочности при его изготовлении и использовании является желательным заполнять этот зазор мягким твердым материалом. Хотя акустическая изоляция с помощью вакуума или воздуха может быть иногда лучше, приемлемым выбором является стандартно применяемый каучук ПДМС. Мы можем рассчитать среднее давление, прикладываемое к подложке при этом движении, например, через 3-микронный слой каучука ПДМС, с акустическим импедансом Za равным 1 Мрейл и скоростью звука va равной 1000 м/сек.

Наведенное натяжение в PDMS представляет собой деформацию, деленную на толщину, в данном случае 0,06 нм/3000 нм=2·10-5, где жесткость PDMS настолько низка, что она существенно не влияет на амплитуду движения массивной пластины, и продольная жесткость составляет

C11=Za·va=1 ГПа.

Поэтому напряжение или давление на подложке составляет

P=C11·S=2·104 Па,

что по амплитуде в 50 раз меньше, чем напряжение в 1 МПа, которое может иметь место вне использования настоящего изобретения. Этот уровень функционирования приводит к коэффициенту затухания в 34 дБ для возбуждающей силы подложки под ней, применительно к нагрузке, вызванной cMUT. При других применениях могут быть желательны самые различные уровни рабочих характеристик. Например, в других вариантах воплощения настоящего изобретения могут являться приемлемыми уровни затухания в 50% (6 дБ), 66,67% (l0 дБ) или 90% (20 дБ) от акустической силы на подложке.

Поскольку опорные структуры занимают не более примерно l/50 от площади поверхности, имеющей жесткость, сопоставимую с жесткостью массивного слоя, или значение жесткости, которая может быть значительно больше, если опорные структуры могут быть деформируемыми в целях их гибкости, может ожидаться именно этот уровень эффективности взаимодействия с подложкой. Если твердый деформируемый слой нанесен между массивным слоем и подложкой, то предпочтительным является использование деформируемых опор, вследствие чего акустическая сила, прилагаемая к подложке, будет равномерно приложена ко всей поверхности под ячейкой cMUT со стороны твердого слоя, что снизит вероятность образования поперечно распространяющихся волн, вызванных поперечным периодическим возбуждением через опорные структуры.

Для альтернативного случая вакуумного зазора и нескольких небольших опорных стоек мы можем сделать аналогичный расчет. При условии 3-микронного зазора с движением на 0,06 нм на верхней поверхности и желании ограничить передаваемую силу величиной 2·104 Па с материалом стойки с жесткостью C11=290 ГПа (типичной для нитрида кремния),

P=C11·S·Af=2·104 Па,

где Af представляет собой долю площади поверхности, содержащей стойки, следовательно,

Af=2·104 Па/(290·109 Па·2·10-5)≅0,3%

Например, для круглой ячейки cMUT диаметром 30 мкм это требование может быть удовлетворено за счет трех прямых цилиндрических стоек диаметром 1 мкм, которые могут быть предельно допустимыми с точки зрения статической опоры. При использовании менее жесткого материала может быть обеспечено большее количество стоек. Например, при наличии диоксида кремния при жесткости 80 ГПа, с аналогичными размерами, может быть допустимо более 20 стоек, что даже больше, чем необходимо.

Другой пример ячейки cMUT, сконструированной в соответствии с принципами настоящего изобретения, показан на Фиг. 4. В этом примере cMUT с его массивной пластиной 24 опирается на матрицу из множества маленьких стоек 28, изготовленных из структурного материала, который может представлять собой любой материал, уже используемый в процессе изготовления, такой как кремний, нитрид кремния, оксид кремния или любой из различных проводящих материалов, до тех пор, пока не будут установлены какие-либо электрические ограничения. Для того чтобы эти стойки механически поддерживали устройство, они должны быть достаточно многочисленными, чтобы они могли выдерживать статическую нагрузку давления воздуха и равномерно выдерживать любые приложенные снаружи статические силы, которые в ином случае могут деформировать массивную пластину. Примером такой силы является сила, которая может быть результатом выбора использования вакуума для зазоров 26 между стойками 28. Стойки должны быть достаточно небольшими, чтобы общая жесткость, придаваемая опорным пластинам, была мала, по сравнению с инерционным сопротивлением, обеспечиваемым при акустических частотах, представляющих интерес, за счет массы самой пластины. Является предпочтительным, чтобы стойки были расположены в виде матрицы для приблизительно равномерного распределения опор для cMUT и пластины по нижележащей подложке 18.

Другой пример ячейки cMUT, сконструированной в соответствии с принципами настоящего изобретения, показан на Фиг. 5. В этом примере cMUT с его массивной пластиной 24 опирается на деформируемые опоры 29, такие как кольцевая опора в случае круглого cMUT, вокруг периферии массивной пластины 24. В проиллюстрированном примере деформируемые опоры 29 обеспечивают деформируемую консольную опору с деформируемыми опорами 29, в свою очередь, опирающимися на опорное кольцо или матрицу стоек 28. Небольшие эффекты движения, не полностью устраненные за счет использования массивной пластины 24, смягчаются за счет упругой деформации опоры или опор 29.

Фиг. 6 представляет собой вид сверху матрицы ячеек cMUT, в которой каждый cMUT является круглым, а массивные пластины 24 для ячеек имеют гексагональную форму. Каждый cMUT установлен на своей собственной отдельной пластине 24, а пластины 24 сбоку заизолированы друг от друга зазорами 40 между пластинами. Когда ячейки имеют форму, которая имеет различимые углы, часто является желательным изготавливать электрические соединения с электродами ячеек на углах. В этом примере примерные верхние электроды 12 ячеек cMUT соединены с опорным потенциалом или с заземлением посредством угловых соединений 20. Видно, в данном примере что одиночное соединение 20 разветвляется для соединения трех ячеек на их углах. В качестве сигнального электрода в данном примере обозначен нижний электрод (16 или 24). Соединения созданы и на других углах ячеек с образованием сигнальных соединений 42 с нижними электродами ячеек cMUT.

Фиг. 7 представляет собой вид сверху матрицы ячеек cMUT 30, в которой каждый cMUT является круглым, а массивные пластины 24 для ячеек имеют также круглый и имеет тот же размер, что и верхний электрод или мембрана 12 или 22. Каждая ячейка cMUT и ее массивная пластина опираются на подложку посредством трех опор 28, которые также переносят на себе электрические соединения с электродами cMUT. В проиллюстрированной конфигурации опоры 28 разветвляются по трем направлениям, таким образом, чтобы поддерживать три различных cMUT 30. Опоры, обозначенные как 20, 28, несут на себе опорный потенциал или заземляют электрические соединения с верхними электродами 12 cMUT. Видно, что центральная опора, обозначенная как 28, 42, также поддерживает три cMUT и несет на себе отдельные сигнальные проводники, соединенные с нижними электродами 16, 24 трех cMUT, показанных на чертеже.

Фиг. 8 представляет собой иллюстрацию частичного поперечного разреза матрицы cMUT, изготовленных в соответствии с настоящим изобретением. На этой иллюстрации слой 50 компонентов и соединений интегральной схемы образован на подложке 18 ИС. Слой 52 изоляции лежит поверх слоя интегральной схемы 50, а матрица cMUT образована на слое 52 изоляции, а не непосредственно на подложке 18. Электрические соединения выполнены от интегральной схемы слоя 50 через слой 52 изоляции к электродам cMUT, например, электрическое соединение 54 с проводником 20 cMU. На левой стороне чертежа пунктирно показана массивная пластина 24' соседней матрицы cMUT, отделенная от cMUT в центре чертежа зазором 40, который может быть заполнен воздухом или материалом, обычно используемым для нанесения покрытия на матрицу преобразователя, для обеспечения износостойкости, акустической связи со средой загрузки и/или фокусировки, - как правило, композитом кремнекаучука. Видно, что ячейки cMUT, опирающиеся на массивные пластины для изоляции движения, могут быть изготовлены на той же подложке и в ходе общей технологии производства полупроводниковых приборов, в виде микросхемы ASIC 50, которая функционирует и отвечает на сигналы, принимаемые ячейками преобразователя cMUT.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТЕТЕР-ПРЕОБРАЗОВАТЕЛЬ С РАСПОЛОЖЕННЫМИ В ШАХМАТНОМ ПОРЯДКЕ РЯДАМИ МИКРОМАШИННЫХ УЛЬТРАЗВУКОВЫХ ПРЕОБРАЗОВАТЕЛЕЙ | 2015 |

|

RU2691926C2 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОГО ПРЕОБРАЗОВАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2607720C2 |

| ЯЧЕЙКА ЕМКОСТНОГО МИКРООБРАБОТАННОГО ПРЕОБРАЗОВАТЕЛЯ ПРЕДВАРИТЕЛЬНО ПРИЖАТОГО ТИПА С ЗАГЛУШКОЙ | 2012 |

|

RU2595800C2 |

| ПРЕДВАРИТЕЛЬНО СЖАТАЯ ЯЧЕЙКА ЕМКОСТНОГО МИКРООБРАБОТАННОГО ПРЕОБРАЗОВАТЕЛЯ С НАПРЯЖЕННЫМ СЛОЕМ | 2012 |

|

RU2603518C2 |

| ПРЕДВАРИТЕЛЬНО ПРИЖАТАЯ ЯЧЕЙКА ЕМКОСТНОГО ПРЕОБРАЗОВАТЕЛЯ, ПОЛУЧАЕМОГО ПУТЕМ МИКРООБРАБОТКИ, С ПРИЖАТОЙ ОБЛАСТЬЮ КОЛЬЦЕВОЙ ФОРМЫ | 2012 |

|

RU2609917C2 |

| ИНТЕЛЛЕКТУАЛЬНАЯ УЛЬТРАЗВУКОВАЯ СИСТЕМА | 2018 |

|

RU2759235C2 |

| КАТЕТЕР, СОДЕРЖАЩИЙ ЕМКОСТНЫЕ МИКРОМАШИННЫЕ УЛЬТРАЗВУКОВЫЕ ПРЕОБРАЗОВАТЕЛИ, С РЕГУЛИРУЕМЫМ ФОКУСОМ | 2011 |

|

RU2594429C2 |

| УЛЬТРАЗВУКОВОЕ ПРЕОБРАЗУЮЩЕЕ УСТРОЙСТВО И СПОСОБ УПРАВЛЕНИЯ ИМ | 2018 |

|

RU2769757C2 |

| ТЕМПЕРАТУРНАЯ КОМПЕНСАЦИЯ В УСТРОЙСТВЕ CMUT | 2012 |

|

RU2590938C2 |

| ПОЛУПРОВОДНИКОВАЯ ПЛАСТИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2627282C2 |

Использование: для медицинской диагностики посредством ультразвука. Сущность изобретения заключается в том, что матрица ячеек cMUT (емкостного микрообработанного ультразвукового преобразователя) сформирована на изолированных по отдельности массивных пластинах на подложке. Масса каждой пластины обеспечивает силу инерции, направленную противоположно силе и движению передачи, вызванной ячейкой, что снижает результирующее смещение движения в пластине. Ослабление движения приводит к ослаблению связывания акустической энергии с подложкой и зашумлению сигналов от соседних ячеек cMUT боковыми волнами. Нежелательное взаимодействие волны с подложкой может быть дополнительно смягчено за счет деформируемого или разреженного периодического установления массивных пластин на подложке. Технический результат: обеспечение возможности акустической изоляции элементов cMUT от подложки. 20 з.п. ф-лы, 8 ил.

1. Матрица ячеек cMUT ультразвукового преобразователя, которые установлены на множестве массивных пластин, которые установлены на общей подложке, содержащая:

(a) ячейки cMUT, причем каждая ячейка содержит:

мембрану ячейки;

опорную структуру мембраны;

верхний электрод, соединенный с мембраной ячейки;

зазор, обеспечивающий пространство, в котором движется мембрана ячейки; и

нижний электрод, используемый во взаимодействии с верхним электродом;

(b) множество массивных пластин, на которых установлены ячейки cMUT, причем каждая массивная пластина обладает силой инерции, которая, по существу, направлена противоположно силе акустического давления, генерируемой ячейкой cMUT, установленной на ней, во время передачи ячейкой cMUT, причем каждая массивная пластина и установленная на ней ячейка cMUT сбоку заизолированы движению от соседних массивных пластин с помощью зазора; и

(c) непрерывную подложку, на которой установлено множество массивных пластин и их ячейки cMUT.

2. Матрица ячеек cMUT по п. 1, в которой мембрана ячейки, опорная структура мембраны, верхний электрод, нижний электрод и массивные пластины изготовлены с использованием технологий производства полупроводниковых приборов.

3. Матрица ячеек cMUT по п. 2, в которой массивные пластины изготовлены из электропроводящего материала, с тем чтобы также обеспечить нижний электрод.

4. Матрица ячеек cMUT по п. 3, в которой электропроводящий материал представляет собой тантал, золото, молибден, медь, хром или вольфрам или их сплав.

5. Матрица ячеек cMUT по п. 1, в которой каждая массивная пластина дополнительно демонстрирует высокую жесткость, что делает ее размер малым относительно длины волны ультразвука, при которой работают ячейки cMUT.

6. Матрица ячеек cMUT по п. 5, в которой каждая массивная пластина дополнительно демонстрирует высокий акустический импеданс.

7. Матрица ячеек cMUT по п. 6, в которой акустический импеданс составляет более 40 Мрейл.

8. Матрица ячеек cMUT по п. 1, в которой каждая массивная пластина установлена на подложке посредством деформируемой опоры.

9. Матрица ячеек cMUT по п. 1, в которой каждая массивная пластина установлена на подложке посредством множества разнесенных опор.

10. Матрица ячеек cMUT по п. 9, в которой пространства между разнесенными опорами заполнены одним из следующего: вакуумом, воздухом или деформируемым материалом.

11. Матрица ячеек cMUT по п. 10, в которой деформируемый материал представляет собой кремнекаучук.

12. Матрица ячеек cMUT по п. 1, в которой отдельные ячейки cMUT матрицы установлены на массивных пластинах, по отдельности заизолированных сбоку.

13. Матрица ячеек cMUT по п. 12, в которой отдельные ячейки cMUT и массивные пластины демонстрируют гексагональное расположение.

14. Матрица ячеек cMUT по п. 12, в которой отдельные ячейки cMUT и массивные пластины демонстрируют круговое расположение.

15. Матрица ячеек cMUT по п. 12, в которой ячейки cMUT и массивные пластины сформированы на полупроводниковой подложке, перекрывающей слой интегральной схемы.

16. Матрица ячеек cMUT по п. 1, в которой сила инерции массивной пластины противодействует по меньшей мере 50% от силы акустического давления, генерируемой установленной на ней ячейкой cMUT.

17. Матрица ячеек cMUT по п. 1, в которой сила акустического давления, генерируемая ячейкой cMUT, ослабляется по меньшей мере на 6 дБ.

18. Матрица ячеек cMUT по п. 1, в которой сила инерции массивной пластины противодействует по меньшей мере 66,67% от силы акустического давления, генерируемой установленной на ней ячейкой cMUT.

19. Матрица ячеек cMUT по п. 1, в которой сила акустического давления, генерируемая ячейкой cMUT, ослабляется ее массивной пластиной по меньшей мере на 10 дБ.

20. Матрица ячеек cMUT по п. 1, в которой сила инерции массивной пластины противодействует по меньшей мере 90% от силы акустического давления, генерируемой установленной на ней ячейкой cMUT.

21. Матрица ячеек cMUT по п. 1, в которой сила акустического давления, генерируемая ячейкой cMUT, ослабляется ее массивной пластиной по меньшей мере на 20 дБ.

| US 2011018387A1, 27.01.2011 | |||

| US 7303530B2, 04.12.2007 | |||

| US 7408283B2, 05.08.2008 | |||

| US 7888709B2, 15.02.2011 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ВИЗУАЛИЗАЦИИ ПОСРЕДСТВОМ СИСТЕМЫ УЛЬТРАЗВУКОВОГО ПРЕОБРАЗОВАТЕЛЯ | 2006 |

|

RU2404711C2 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ КОНДЕНСАТОРНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1994 |

|

RU2117415C1 |

Авторы

Даты

2016-07-10—Публикация

2012-03-13—Подача