Изобретение относится к твердотельной электронике, в частности к теплоотводам полупроводниковых приборов повышенной мощности, и может быть использовано в различных теплотехнических устройствах, работающих с большими удельными тепловыми нагрузками.

Увеличение мощности полупроводниковых приборов, размещаемых на поверхности теплоотводов, требует усовершенствования их конструкций и использования в них таких высокотеплопроводящих материалов, как медь с теплопроводностью до λ=4 Вт/см·К и карбид кремния с λ до 5 Вт/см·· но лидером среди них является алмаз с λ до 20 Вт/см К (см. Физические величины: Справочник / А.П. Бабичев, Н.А. Бабушкина, A.M. Братковский и др. Под ред. И.С. Григорьева, Е.З. Мейлихова. - М.: Энергоатомиздат, 1991. - 1232 с.).

Известен алмазный теплоотвод, использующий CVD-алмазную пластину толщиной da=0,05 см, на поверхности которой размещен диод прямоугольной формы с размерами 1×1=0,28×0,28 см и мощностью 41 Вт (см. патент RU 2285977, кл. H01L 23/14, опубл. 20.10.2006).

Недостатком этого теплоотвода является ограничение отводимой от полупроводникового прибора (источника тепла) мощности при увеличенном времени его работы. Так, уже через время t>10da 2/ka≈6 мс (ka - коэффициент температуропроводности алмаза, ka=2,7 см2/с) распределение температуры в алмазной пластине под источником тепла станет соответствовать практически непрерывному режиму. Следовательно, максимальная плотность мощности q, выделяемая на поверхности алмазной пластины, где расположен локальный источник тепла, будет выделяться на противоположной стороне пластины с поправкой на множитель ≈ 1/(1+d), который для этого теплоотвода составляет величину ≈ 1. Таким образом, максимальная плотность мощности на противоположной стороне алмазной пластины практически равна подводимой плотности мощности, т.е. составит более 0,5 кВт/см2. Отводить такую плотность мощности длительное время технически сложно, а при увеличении мощности локального источника в 2-3 раза становится практически невозможно.

Наиболее близким по технической сущности к заявленному изобретению является теплоотвод для охлаждения, по крайней мере, одного локального источника тепла, содержащий основание в виде алмазной пластины с токопроводящим слоем, расположенной на медном хладопроводе (см. Ланин В., Телеш Е. Алмазные теплоотводы для изделий электроники повышенной мощности. Силовая электроника, 2008, №3).

Недостатком этого технического решения является сохраняющееся ограничение по отводимой мощности при увеличении времени работы источника тепла, поскольку толщина алмазной пластины обычно не превышает 0,5 мм, а площадь передачи тепла от алмазной пластины к медному хладопроводу ограничена площадью их контакта, т.е. плотность мощности на границе хладопровода велика.

Решить указанную задачу - снизить величину плотности мощности на охлаждаемой стороне алмазной пластины можно значительным увеличением ее толщины, что крайне затруднительно. Ограничение толщины применяемых в теплоотводах алмазных пластин связано с тем, что изготовление алмазных пластин толщиной 1 мм и более сопряжено с определенными трудностями. Пластины из монокристаллического алмаза ограничены по размерам и дороги. Получение CVD-алмазных пластин больших размеров - решенная задача, но увеличение толщины пластин при сохранении скорости роста приводит к ухудшению теплопроводности. Снижение скорости роста приводит к резкому увеличению цены CVD-алмазной пластины.

Задачей изобретения является устранение указанных недостатков. Технический результат заключается в повышении мощности, отводимой от локального источника тепла (полупроводникового прибора), при увеличении времени работы последнего.

Поставленная задача решается, а технический результат достигается тем, что в теплоотводе для охлаждения, по крайней мере, одного локального источника тепла, содержащем основание в виде алмазной пластины, на указанном основании закреплена слоистая структура, выполненная из теплопроводящих пластин с теплопроводностью более 4 Вт/см·К, расположенных параллельно основанию, причем часть смежных поверхностей указанных пластин имеет тепловой контакт, а в областях между остальными частями этих поверхностей расположено теплоемкое вещество. В качестве теплоемкого вещества может быть использовано вещество с фазовым переходом первого рода в диапазоне температур работы локального источника тепла. В слоистой структуре теплопроводящие пластины целесообразно выполнить из алмаза, а соотношение параметров теплопроводящих пластин и областей теплоемкого вещества предпочтительно удовлетворяет неравенству r/s>λа/cbρbd2, где r - размер области теплоемкого вещества вдоль поверхности смежных теплопроводящих пластин слоистой структуры, cb и ρb - его теплоемкость и плотность соответственно; s - расстояние между областями теплоемкого вещества вдоль поверхности смежных теплопроводящих пластин слоистой структуры, λa - их теплопроводность; d - толщина слоистой структуры. В качестве теплоемкого вещества целесообразно использовать воду. В этом случае теплоотвод предпочтительно снабжают устройством, принудительно прокачивающим воду вдоль поверхности теплопроводящих пластин слоистой структуры. Все алмазные пластины целесообразно выполнять из CVD-алмаза, а поверхность основания, на которой размещен локальный источник тепла, покрывать токопроводящим слоем. Тепловой контакт поверхностей смежных теплопроводящих пластин слоистой структуры может быть выполнен посредством их пайки.

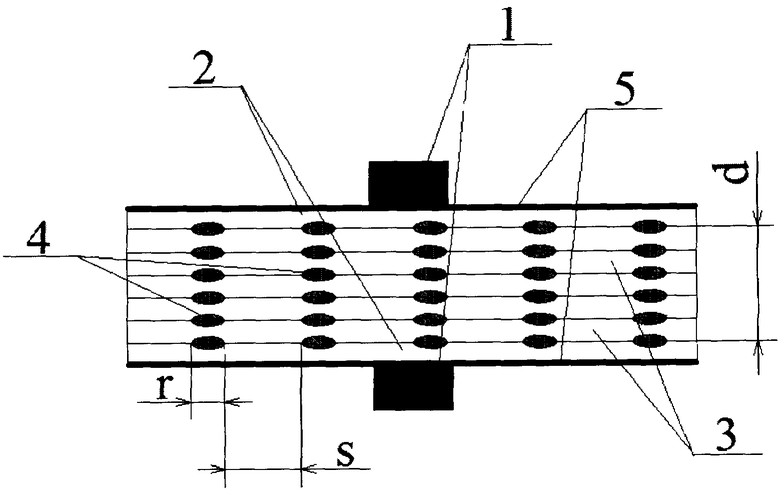

На чертеже представлен предлагаемый теплоотвод.

Локальный источник тепла 1, например полупроводниковый транзистор, размещают на одной стороне основания 2 предлагаемого теплоотвода, выполненного в виде алмазной пластины. На другой стороне указанного основания закреплена слоистая структура, содержащая теплоотводящие пластины 3 и теплоемкое вещество 4. Пластины 3 выполнены из карбида кремния или алмаза, что уменьшает перепад температуры в слоистой структуре, т.е. между источником тепла 1 и веществом 4, аккумулирующим тепло. В качестве материала для алмазных пластин 2 и 3 используют CVD-пластины, характеристики которых можно регулировать при их изготовлении. Для улучшения теплового контакта локального источника тепла 1 с основанием 2 его поверхность покрывают токопроводящим слоем 5, например, металлизируют. Теплоотвод может быть выполнен сдвоенным, в этом случае основания 2 и источники тепла 1 располагают с обеих сторон слоистой структуры.

Слоистая структура выполнена из карбидокремниевых или алмазных теплопроводящих пластин 3, расположенных параллельно основанию 2, причем часть смежных поверхностей указанных пластин 3 посредством пайки имеет тепловой контакт, а в областях (открытых и/или закрытых полостях) между остальными частями этих поверхностей расположено теплоемкое вещество 4 с большой теплоемкостью cb, (например, бериллием cb=2,2 Дж/г·К) и/или большой теплотой плавления с фазовым переходом первого рода в диапазоне работы источника тепла 120°C - 80°C (например, гидроксиламином с температурой плавления 33°C и теплотой плавления ≈ 500 Дж/г, температурой кипения 58°C и теплотой испарения ≈ 1500 Вт/г). При большей теплоемкости вещества 4 (бериллия) по сравнению с теплоемкостью ca материала пластин 3 (у алмаза ca=0,8 Дж/г, у карбида кремния ca=0,85 Дж/г К) бериллий поглощает больше тепла, чем карбид кремния или алмаз, замедляя тем самым рост температуры всей структуры. При использовании гидроксиламина один его грамм на обоих фазовых переходах первого рода поглотит энергии 2 кДж, что эквивалентно нагреву на 20° 125 граммов алмаза пластины 3 или 130 г карбида кремния пластины 3, причем при фазовом переходе первого рода температура гидроксиламина не растет, а следовательно, температура всего теплоотвода будет расти значительно медленнее.

Вследствие развитости поверхности контакта площадь, через которую тепло от теплопроводящих пластин 3 передается теплоемкому веществу 4, значительно больше (число пластин может быть значительным), чем у прототипа, где передача тепла происходит лишь от одной алмазной пластины. Площадь, через которую тепло от теплопроводящих пластин 3 передается веществу 4, увеличивается в 2n (n - число пластин 3) раз по сравнению с прототипом. Следовательно, плотность мощности, отводимая от пластин, снижается во столько же раз, т.е. в 2n. Таким образом, предложенный теплоотвод позволяет отвести от источника тепла 1 больше мощности при более длительном времени работы.

Для оптимизации конструкции теплоотвода параметры теплоотводящих пластин 3 и областей теплоемким веществом 4 должны удовлетворять неравенству

r/s>λa/cbρbd2,

где r - размер области теплоемкого вещества вдоль поверхности смежных теплопроводящих пластин слоистой структуры, cb и ρb - его теплоемкость и плотность соответственно;

s - расстояние между областями теплоемкого вещества вдоль поверхности смежных теплопроводящих пластин слоистой структуры, λа - их теплопроводность;

d - толщина слоистой структуры.

Неравенство получено из условия стабильной работы теплоотвода: плотность мощности теплового потока, поглощаемого веществом 4, больше плотности мощности теплового потока, передаваемого от источника тепла 1 в глубь слоистой структуры.

Для повышения эффективности передачи тепла от теплопроводящих пластин 3 в качестве теплоемкого вещества 4 используют воду, которую дополнительно для интенсификации теплопередачи принудительно прокачивают вдоль пластин 3. Кроме того, использование процесса кипения воды, обладающего большим поглощением тепла, стабилизирует тепловой режим и удлиняет время работы.

Предлагаемый теплоотвод работает следующим образом.

Тепло, выделяемое локальным источником тепла 1, через проводящий слой 5 распространяется по основанию 2 во все стороны, перетекая далее в пластины 3 и распространяясь в них. Поскольку теплопроводность пластин 2, 3 велика, их температурный режим быстро выйдет в стационарный режим. От пластин 3 тепло передается теплоемкому веществу 4 и аккумулируется им.

Предлагаемая конструкция позволяет значительно повысить мощность, отводимую от локального источника тепла (полупроводникового прибора), при увеличении времени работы последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНЫЙ ТЕПЛООТВОД | 2015 |

|

RU2599408C1 |

| Способ обеспечения пассивного теплоотвода процессора мобильного устройства либо переносного компьютера на основе алмаз-медного композиционного материала и устройство для его осуществления | 2017 |

|

RU2667360C1 |

| Электронная отпаянная пушка для вывода электронного потока в атмосферу или иную газовую среду | 2018 |

|

RU2680823C1 |

| Гетероэпитаксиальная структура с алмазным теплоотводом для полупроводниковых приборов и способ ее изготовления | 2020 |

|

RU2802796C1 |

| ЭЛЕКТРОННАЯ ОТПАЯННАЯ ПУШКА ДЛЯ ВЫВОДА ЭЛЕКТРОННОГО ПОТОКА ИЗ ВАКУУМНОЙ ОБЛАСТИ ПУШКИ В АТМОСФЕРУ ИЛИ ИНУЮ ГАЗОВУЮ СРЕДУ | 2016 |

|

RU2647487C1 |

| МОЩНЫЙ ПОЛУПРОВОДНИКОВЫЙ ПРИБОР | 2009 |

|

RU2407106C1 |

| МОЩНАЯ ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА СВЧ-ДИАПАЗОНА | 2012 |

|

RU2498455C1 |

| Мощный лазер | 2015 |

|

RU2608309C1 |

| МОЩНЫЙ ПОЛУПРОВОДНИКОВЫЙ ПРИБОР | 2003 |

|

RU2253922C2 |

| ЭЛЕКТРОННАЯ ОТПАЯННАЯ ПУШКА ДЛЯ ВЫВОДА ЭЛЕКТРОННОГО ПОТОКА ИЗ ВАКУУМНОЙ ОБЛАСТИ ПУШКИ В АТМОСФЕРУ ИЛИ ИНУЮ ГАЗОВУЮ СРЕДУ | 2015 |

|

RU2590891C1 |

Изобретение относится к твердотельной электронике, в частности к теплоотводам полупроводниковых приборов повышенной мощности, и может быть использовано в различных теплотехнических устройствах, работающих с большими удельными тепловыми нагрузками. Теплоотвод для охлаждения по крайней мере одного локального источника тепла содержит основание в виде алмазной пластины. На указанном основании закреплена слоистая структура из теплопроводящих пластин. Пластины слоистой структуры расположены параллельно основанию. При этом часть смежных поверхностей указанных пластин имеет тепловой контакт, а в областях между остальными частями этих поверхностей расположено теплоемкое вещество. Технический результат - повышение мощности отводимой от локального источника тепла (полупроводникового прибора) при увеличении времени работы последнего. 8 з.п. ф-лы, 1 ил.

1. Теплоотвод для охлаждения по крайней мере одного локального источника тепла, содержащий основание в виде алмазной пластины, отличающийся тем, что на указанном основании закреплена слоистая структура, выполненная из теплопроводящих пластин с теплопроводностью более 4 Вт/см·К, расположенных параллельно основанию, причем часть смежных поверхностей указанных пластин имеет тепловой контакт, а областях между остальными частями этих поверхностей расположено теплоемкое вещество.

2. Теплоотвод по п. 1, отличающийся тем, что теплопроводящие пластины слоистой структуры выполнены из алмаза.

3. Теплоотвод по п. 1, отличающийся тем, что в качестве теплоемкого вещества использовано вещество с фазовым переходом первого рода в диапазоне температур работы локального источника тепла.

4. Теплоотвод по п. 1, отличающийся тем, что в слоистой структуре соотношение параметров теплопроводящих пластин и областей теплоемкого вещества удовлетворяет неравенству

r/s>λa/cbρbd2,

где r - размер области теплоемкого вещества вдоль поверхности смежных теплопроводящих пластин слоистой структуры, cb и ρb - его теплоемкость и плотность соответственно;

s - расстояние между областями теплоемкого вещества вдоль поверхности смежных теплопроводящих пластин слоистой структуры, λа - их теплопроводность;

d - толщина слоистой структуры.

5. Теплоотвод по п. 1, отличающийся тем, что в качестве теплоемкого вещества используют воду.

6. Теплоотвод по п. 5, отличающийся тем, что снабжен устройством, принудительно прокачивающим воду вдоль поверхности теплопроводящих пластин слоистой структуры.

7. Теплоотвод по п. 2, отличающийся тем, что все алмазные пластины выполнены из CVD-алмаза.

8. Теплоотвод по п. 1, отличающийся тем, что поверхность основания, на которой размещен локальный источник тепла, покрыта токопроводящим слоем.

9. Теплоотвод по п. 1, отличающийся тем, что тепловой контакт поверхностей смежных теплопроводящих пластин слоистой структуры выполнен посредством их пайки.

| US 5791045 A, 11.08.1998 | |||

| US 20130322019 A1, 05.12.2013 | |||

| US 20030183368 A1, 02.10.2003 | |||

| US 6321451 B1, 27.11.2001 | |||

| МЕТАЛЛИЗИРОВАННАЯ ПЛАСТИНА АЛМАЗА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2285977C1 |

| Разборный обод для бескамерных шин | 1959 |

|

SU131235A1 |

Авторы

Даты

2016-07-10—Публикация

2015-06-30—Подача