Настоящее изобретение относится к замене подземной трубы посредством использования так называемого разрушения трубы. Более конкретно, изобретение относится к усовершенствованной установке для замены подземной трубы разрушением или разрезкой трубы на месте при одновременном протягивании сменной трубы по существу на то же самое место.

Разрушение трубы является известной техникой смены подземной трубы, такой как канализационная, трубы водо- и газопроводов без необходимости рытья траншеи для удаления старой трубы и укладки новой. В технике разрушения трубы через старую трубу проталкивается или протягивается разрушающая головка или "крот", для того чтобы разорвать или разрезать эту старую трубу при обычно параллельной подаче на это место сменной трубы. Смененная труба обычно эластичная и, предпочтительно, выполнена из полиэтилена высокой плотности (ПЭНД).

Изначально большинство установок для разрушения труб использовали домкраты, блоки и другие относительно большие компоненты для того, чтобы развить необходимые усилия. Кроме того, такое оборудование обычно требует относительно больших землеройных работ на каждом конце замещаемой секции трубы, для того чтобы разместить оборудование должным образом.

Однако позже прогресс в конструировании, пример которого показан и описан в патенте США № 6305880, привел к появлению более легкого оборудования меньших размеров. При этом у каждого конца заменяемого сегмента трубы требовалось проводить меньше земляных работ, а оборудование для работы могло быть установлено вручную. Это открыло возможности использования техники разрушения трубы для решения меньших задач, таких как замена городских канализационных линий и линий водопроводов.

Тем не менее, установка для разрушения трубы, используемая для малых задач, все еще остается относительно большой, тяжелой и сложной. Как следствие, существуют физические трудности в обращении с таким оборудованием, а также значительные стоимости материалов и производства. Кроме того, поскольку для процесса протягивания требуются высокие усилия, то обычно использовалось гидравлическое оборудование высокого давления, дополнительно увеличивая производственные затраты.

Соответственно, есть потребность в установке для разрыва трубы, которая была бы менее дорогостоящей, менее сложной и более легкой в обращении и наладке, а также способная работать с гидравлической системой более низкого давления.

Вышеуказанным потребностям отвечает установка по настоящему изобретению. В ней используются несколько признаков, которые работают в нестандартной комбинации, образуя жесткую конструкцию, относительно легковесную и недорогую, которая легка в использовании и способна работать при относительно низких давлениях. В частности, установка по настоящему изобретению содержит пару гидравлических цилиндров, каждый из которых имеет плунжер цилиндра, выступающий из противоположных концов цилиндра. Цилиндры установлены по существу параллельно друг другу и продолжаются по существу перпендикулярно упорной пластине, притом, что соседние выступающие концы плунжеров цилиндра являются закрепленными, соответственно, в выполненных в упорной пластине соединительных углублениях. По своим противоположным концам плунжеры цилиндра закреплены подобным же образом, - каждый в соответствующей соединительной выемке в тяговом мосту. Этот тяговый мост оснащен тросовым захватом, который удерживает трос во время тягового хода и который дает возможность тросу скользить сквозь него во время хода извлечения. Упорная пластина выполнена с широким в ней проемом, через который проходит трос во время тягового процесса и через который сбоку может быть пропущен трос во время наладочных работ. Цилиндры по отношению к этому вырезу расположены асимметрично, с тем, чтобы максимизировать боковое расстояние между ними. Имеется также опорный мост, соединяющий стороны проема в упорной пластине, который подсоединен к этой упорной пластине с возможностью удаления. Этот опорный мост удерживает второй захват троса, выставленный по линии с тросом, чтобы удерживать трос по месту во время хода извлечения. В конце тягового процесса опорный мост может быть удален, чтобы "крот" можно было вытянуть через проем в упорной пластине достаточно далеко, чтобы обнажить сменную трубу. Это исключает необходимость дополнительных землеройных работ для обнажения сменной трубы.

Сущность изобретения поясняется на чертежах, где:

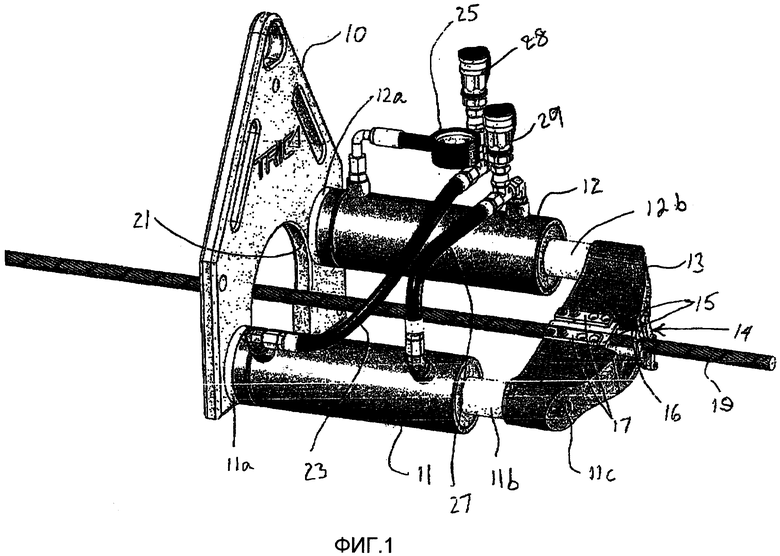

Фиг.1 представляет собой вид в перспективе установки по настоящему изобретению, показывающий тяговый трос, но не показывающий опорный мост.

Фиг.1А представляет собой вид поперечного сечения участка установки по настоящему изобретению.

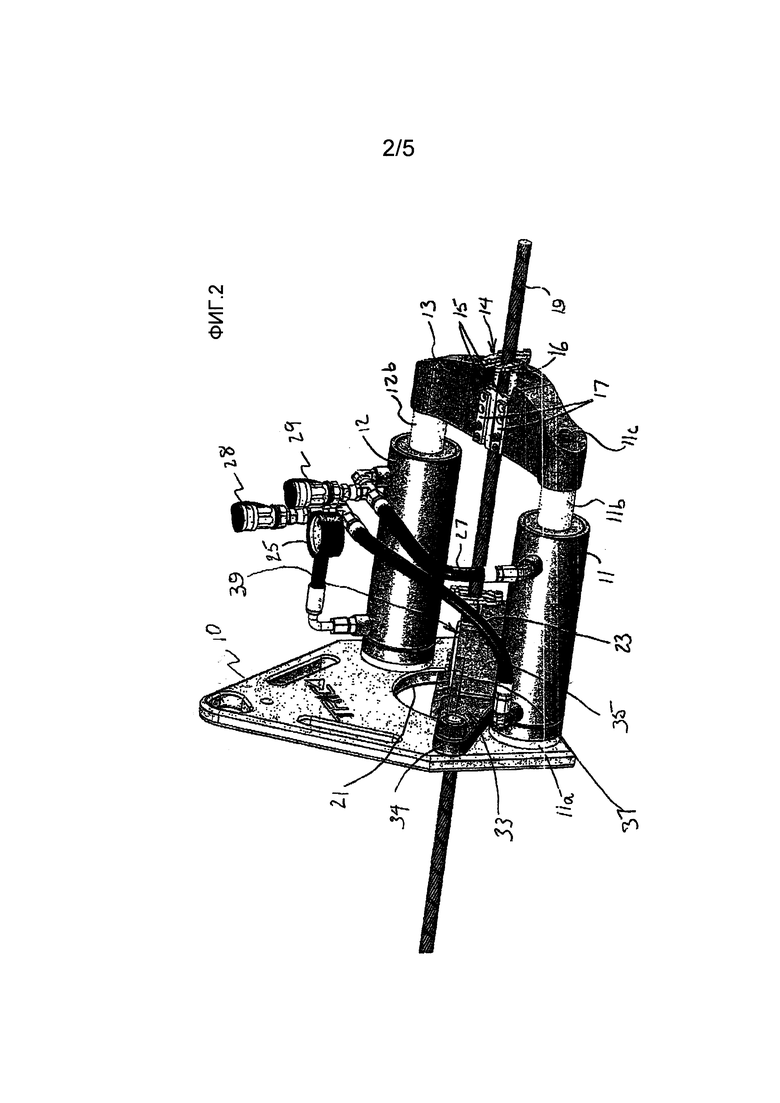

Фиг.2 представляет собой вид в перспективе установки по настоящему изобретению, показывающий установленные на месте тяговый трос и опорный мост.

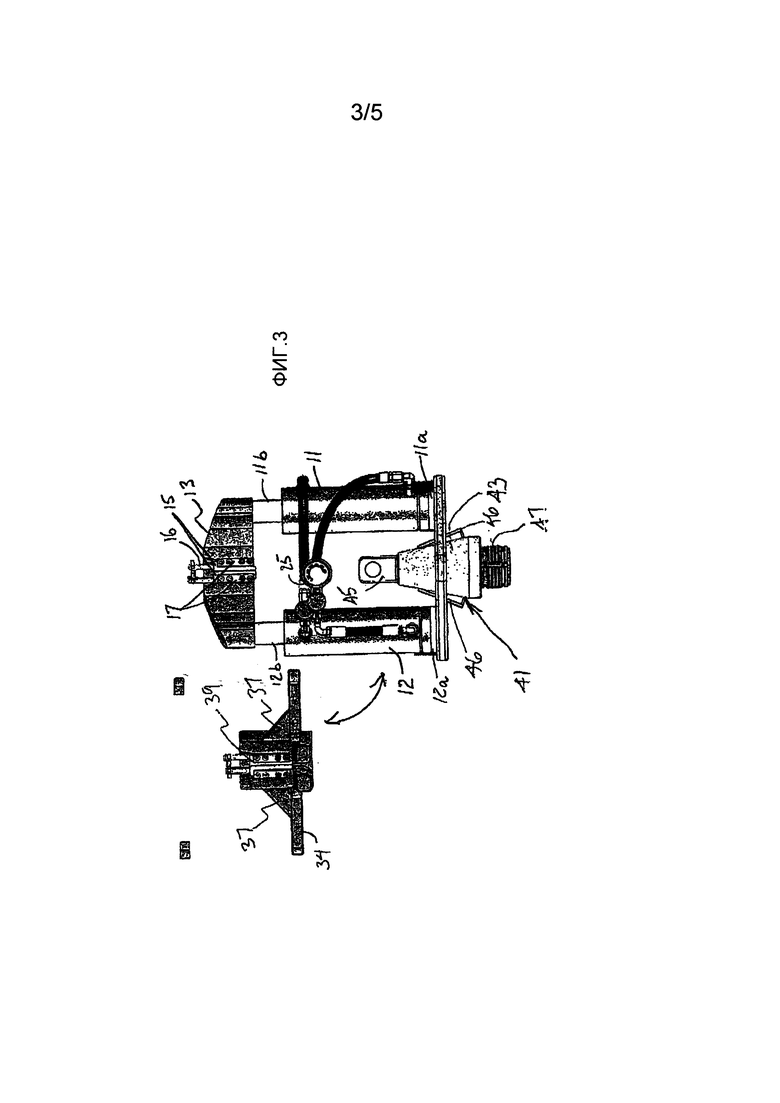

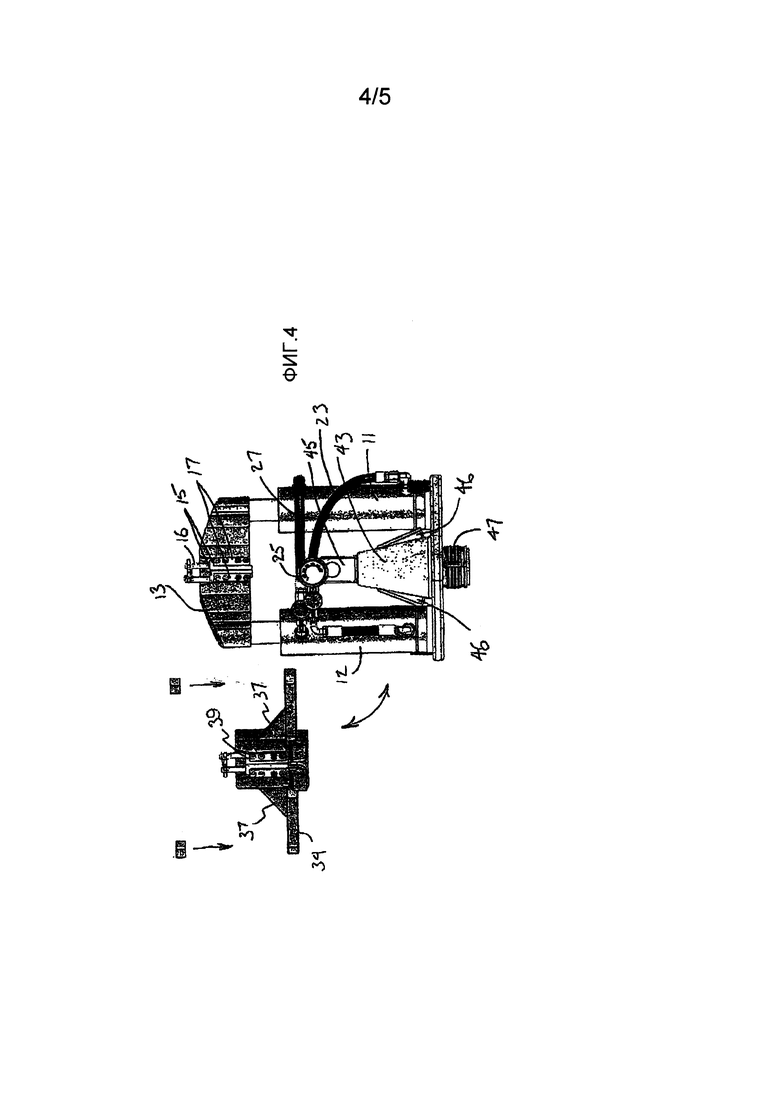

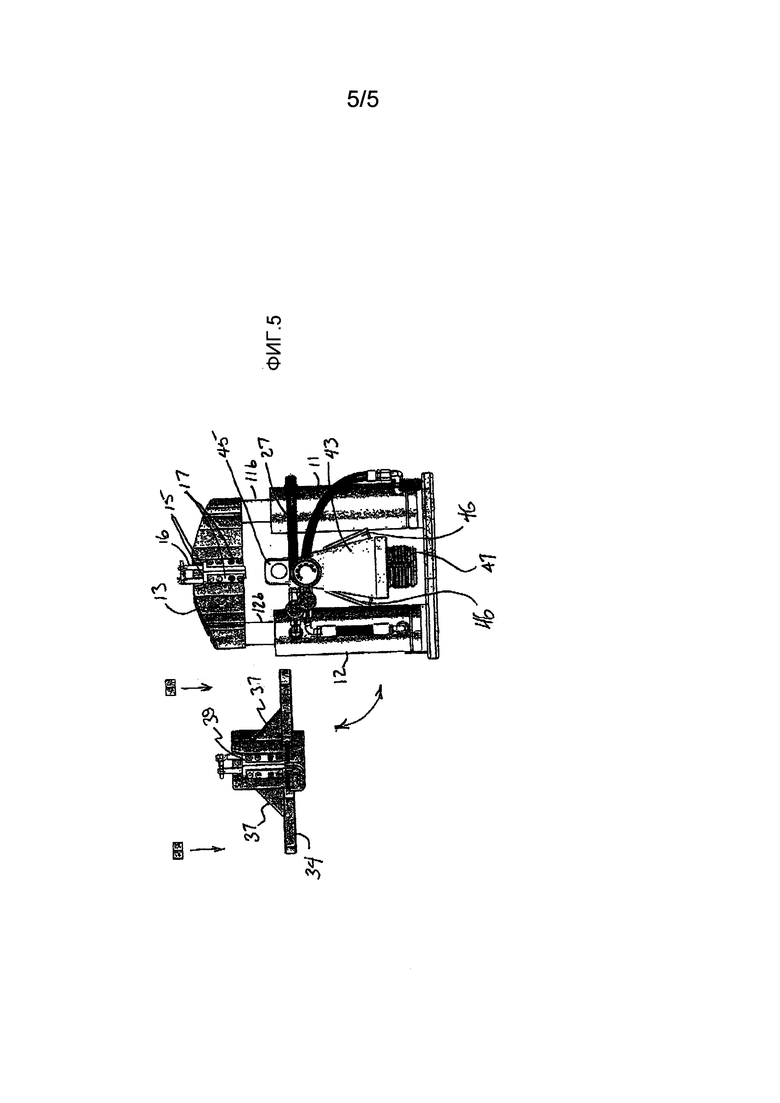

Фиг.3-5 представляют собой покомпонентный вид установки по настоящему изобретению, показывающий последовательность положения "крота", выходящего из проема в упорной пластине и проходящего сквозь него.

Обратимся к фиг.1 и 2, - на них изображена предпочтительная конфигурация установки по настоящему изобретению. Показана упорная пластина 10, называемая также опорной пластиной, шириной, предпочтительно, от 18 до 24 дюймов (457-610 мм) и примерно такой же высоты, толщиной от одного до двух дюймов (25,4-50,8 мм). Также предпочтительно, что эта упорная пластина 10 является стальной или выполненной из подобного материала. Упорная пластина расположена в приямке у одного конца подлежащего замене отрезка трубы так, чтобы она упиралась в стену приямка, из которой обычно выходит этот отрезок. Для распределения нагрузки между упорной пластиной и стенкой приямка могут быть должным образом уложены деревянные жерди или тому подобные материалы. В любом случае, как будет описано далее, упорная пластина несет на себе другие компоненты установки. Как показано, для упрощения обращения с пластиной и облегчения ее веса упорная пластина может быть оснащена отверстиями (не пронумерованы).

Упорная пластина 10 оснащена также дополнительным отверстием или проемом 21, так, чтобы позволить тяговому тросу 19 проходить через упорную пластину. Поскольку проем 21 с одной стороны упорной пластины 10 открыт, то упорная пластина может быть установлена в свое положение без необходимости протягивать трос 19 сквозь этот проем 21. Проем 21, кроме того, выполнен с достаточной шириной, так чтобы позволить протянуть разрушающую головку, называемую также "кротом", в эту упорную пластину или даже сквозь нее.

Для обеспечения усилия, чтобы протягивать трос, к упорной пластине прикреплена пара цилиндров 11 и 12 в по существу параллельном расположении относительно друг друга. Предпочтительно, эти цилиндры являются так называемыми цилиндрами низкого давления, обычно имеющими максимально допустимое расчетное давление в 5000 psi (350 кг/см2). Каждый цилиндр имеет, соответственно, плунжер 11b и 12b цилиндра, который выступает из одного конца цилиндра. На фиг.1А показана видимая на нем, но не видимая на фиг.1 и 2 описанная ниже установочная плашка, которая выступает из каждого из цилиндров, совмещенная по оси с плунжерами цилиндров. Для того чтобы прикрепить цилиндры к упорной пластине, в этой пластине выполнено углубление для сопряжения с ближним концом каждой из установочных плашек и его приема. Это показано на фиг.1А, на которой установочные плашки 12d приварены к стакану 12е, насаженному на концы цилиндров.

На концах плунжеров 11b и 12b цилиндра и установочных плашек 12d выполнены осевые резьбовые отверстия для крепления конца по месту в выемке 12f с помощью болта. Для способствования креплению цилиндров 11 и 12 к упорной пластине могут быть также использованы шайбы 11а и 12а. Вид поперечного сечения соединения установочной плашки 11b с упорной пластиной изображен на фиг.1А. Следует понимать, что соединения установочной плашки и плунжера цилиндра по всем концам по существу такие же, какие изображены здесь.

Концы плунжеров цилиндров, удаленные от упорной пластины, закреплены в тяговом мосту 13. Этот тяговый мост 13, предпочтительно, стальной или из подобного материала, построен для передачи усилия, созданного гидравлическими цилиндрами 11 и 12, тросу. Как и в случае с упорной пластиной, тяговый мост 13 оснащен парой углублений для стыковки с концом одного из плунжеров 11b и 12b цилиндра и его приема. И так же, как и в случае с упорной пластиной, плунжеры цилиндра прикреплены по месту болтом 11с, продолжающимся через тяговый мост 13 в осевое резьбовое отверстие в плунжере.

С целью захвата троса тяговый мост оснащен механизмом 14 захвата. Механизм 14 захвата может быть любой подходящей конструкции для прочного захвата троса во время тягового хода и отпускания троса во время хода извлечения. Механизмы для этих целей могут быть активными или пассивными и хорошо известны специалистам в данной области. Один пример такого механизма показан и описан в патенте США № 6305880. В проиллюстрированном здесь варианте исполнения проиллюстрированный захватывающий механизм включает в себя пару удлиненных цанговых пальцев или патронов 15, удерживаемых по месту закрывающими пластинками 17. Смотрящие внутрь зубья на пальцах подпружинены устройством 16 пружинной нагрузки таким образом, что трос во время тягового хода является зажатым, но освобожденным во время возвратного цикла, когда тяговый мост перемещается в обратном направлении.

На чертежах показаны гидравлические соединения для проиллюстрированного варианта исполнения. Во время тягового хода давление подается к цилиндрам через подающий шланг 23 во внутренний поршень (не показан) цилиндров 11 и 12, перемещая поршень и, следовательно, тяговый мост от опорной пластины 10. Это протягивает трос и, следовательно, "крот" через старую трубу, разрывая и(или) разрезая ее и втягивая на это место новую трубу. Позицией 25 показан имеющийся также индикатор давления. Для того чтобы вернуть тяговый мост и цилиндр в положение для начала следующего тягового хода, предусмотрен подающий шланг 27. В конце тягового хода давление через подающий шланг 23 стравливается. Для подключения к насосу или ему подобному источнику гидравлического давления имеются разъемы 28 и 29. В качестве альтернативы обратный ход может быть выполнен посредством пружинного или ему подобного механизма.

В предпочтительном варианте выполнения предусмотрен также не показанный на фиг.1 опорный мост 33. Как показано, опорный мост 33 образован из нижней пластины 34, которая прикреплена болтами с возможностью перемещения к опорной пластине 10, так что опорный мост 33 соединяет проем 21. Опорный мост 33 также включает в себя продолжающийся из нижней пластины блок 35 направляющей троса, образованный из двух накладок 37. Блок направляющей троса имеет внутри себя центральный направляющий желоб троса со скошенными наружу концами, чтобы способствовать осевому удержанию троса, как это известно в данной области техники. Кроме того, в направляющем желобе есть узел 39 захвата для удержания троса. Узел 39 захвата, как это было в случае с узлом 14 захвата, может быть любой подходящей конструкции для удержания троса на месте во время обратного хода, то есть, когда захват 14 освободил трос, и тяговый мост 13 возвращается в положение для другого тягового хода.

Здесь следует заметить, что тяговый мост 13 и опорный мост 33, в том, что касается их формы и положения, предпочтительно, выполнены симметричными. Таким образом, ориентация любого моста может быть обратной, так чтобы соответствовать предпочтениям пользователя. Кроме того, поскольку опорный мост может быть полностью снят с установки, то "крот" может быть полностью извлечен из отверстия трубы в установку. Это облегчает разъединение "крота" и исключает необходимость дополнительных землеройных работ, чтобы получить доступ к концу новой трубы.

Когда "крот" протянут через старую трубу, а сменная труба протянута за ним на место, становится необходимым извлечь "крот" и получить доступ к сменной трубе, чтобы завершить подсоединения трубы. В системах предшествующего уровня техники это часто требует отсоединения троса от "крота", удаления тяговой аппаратуры и "крота" из котлована и дополнительное рытье в котловане для обнажения конца сменной трубы.

С установкой по настоящему изобретению такие этапы становятся излишними. Последовательность в конце протягивания проиллюстрирована на фиг.3-5. "Крот" 41 показан на фиг.3 только что извлеченным из старой трубы (не показана) в установку по данному изобретению. Следует понимать, что сама установка расположена в вырытом приямке у конца подлежащего замене сегмента трубы. "Крот" может быть любой известной в области замены труб конфигурации, лишь бы его размеры позволяли протянуть его в проем 21 опорной пластины 10. Обычно "крот" имеет усеченную коническую поверхность 43 для разрыва или расширения старой трубы и может содержать также лезвия 46, дополнительно способствующие процессу разрыва или резки, как это известно в соответствующей области. С протягиваемым тросом (не показан) соединяется соединительный выступ 45. Из задней части "крота" продолжается резьбовой соединительный элемент или его эквивалент 47, предназначенный для подсоединения к также непоказанной сменной трубе.

На фиг.4 "крот" втянут в установку еще дальше. Следует заметить, что во время этих финальных последовательностей, чтобы разрешить проход "крота" в установку, опорный мост снят. В показанном на фиг.5 конечном положении "крот" полностью извлечен из старой трубы и вошел в установку. Конец сменной трубы тем самым обнажен для легкого доступа, а установка и "крот" могут быть легко извлечены из приямка.

Вышеописанная установка обладает различными преимуществами. Поскольку и тяговый мост, и упорная пластина непосредственно соединены с корпусами плунжеров цилиндров, то достигается существенная жесткость конструкции при минимальном весе. При использовании съемного опорного моста через его крепление к опорной пластине, скомбинированной с открывающейся направляющей троса в узле захвата, "крот" может быть полностью втянут в установку, тем самым упрощая заключительные операции процесса протяжки. Асимметричное взаимное удаление цилиндров максимизирует используемое цилиндрами пространство. Это дает возможность применять цилиндры с большой площадью поверхности поршня, с тем, чтобы при этом можно было развивать необходимые тяговые усилия при меньших давлениях гидравлической системы. Наконец, использование симметричных мостов позволяет переворачивать положения мостов, что увеличивает универсальность установки и удобство для оператора.

Исходя из вышеприведенного описания и сопроводительных чертежей, специалистам в данной области техники будут очевидны различные модификации изобретения. Предполагается, что такие модификации лежат в определенном приложенными пунктами формулы изобретения объеме изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОПРИВОД ДЛЯ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ И ПРОКЛАДКИ ПОДЗЕМНЫХ КОММУНИКАЦИЙ (ВАРИАНТЫ) | 2018 |

|

RU2731259C2 |

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ТРУБОПРОВОДОВ | 2007 |

|

RU2350817C1 |

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ТРУБОПРОВОДОВ | 2007 |

|

RU2340825C1 |

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ТРУБОПРОВОДОВ | 2009 |

|

RU2426929C1 |

| ПНЕВМОПРОХОДЧИК ДЛЯ ПРОТЯЖКИ ТРОСА В ТРУБОПРОВОДЕ | 2005 |

|

RU2302578C2 |

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ТРУБОПРОВОДОВ | 2010 |

|

RU2453754C1 |

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ТРУБОПРОВОДОВ | 2001 |

|

RU2221182C2 |

| УСТРОЙСТВО ДЛЯ СВИНЧИВАНИЯ И РАЗВИНЧИВАНИЯ ЗАМКОВ В КОЛОННАХ БУРИЛЬНЫХ ТРУБ (ВАРИАНТЫ) | 1994 |

|

RU2096582C1 |

| УСТРОЙСТВО ДЛЯ БЕСТРАНШЕЙНОЙ ЗАМЕНЫ ТРУБОПРОВОДОВ | 2001 |

|

RU2221181C2 |

| УСТРОЙСТВО ПЕРЕКРЫТИЯ ЗОНЫ ВЫДВИЖЕНИЯ СТОЛА ВЕРТИКАЛЬНОГО ГИДРАВЛИЧЕСКОГО ПРЕССА | 2007 |

|

RU2349456C1 |

Изобретение относится к строительству трубопроводов и может быть использовано для протягивания "крота" и новой трубы внутри старой при бестраншейной прокладке трубопровода. Установка для замены подземной трубы содержит опорную пластину, от которой перпендикулярно продолжается пара гидравлических цилиндров, параллельных друг другу. Цилиндры работают циклически вместе с тяговым мостом, имеющим захват троса, обеспечивая последовательность тяговых ходов тросу, тянущему "крот". "Крот" через старую трубу протягивает за собой сменную трубу, которая была этим "кротом" разорвана, разрезана или расширена. Опорная пластина оснащена проемом, а цилиндры расположены таким образом, что разрешают "кроту" быть полностью втянутым в установку. Опорный мост, соединяющий стороны проема в упорной пластине, установлен с возможностью его удаления - для размещения второго захвата троса, чтобы удерживать этот трос на возвратном ходу тягового моста. В конце операции протягивания, чтобы втянуть "крот", опорный мост может быть удален. Технический результат: повышение жесткости конструкции при минимальном весе, упрощение протягивания "крота". 3 з.п. ф-лы, 5 ил.

1. Установка для замены подземной трубы на сменную трубу, содержащая:

опорную пластину для установки ее к стене, сквозь которую проходит трос, причем противоположный конец троса присоединен к кроту, соединяемому со сменной трубой, при этом опорная пластина имеет проем с размером, достаточным для обеспечения прохода крота через него;

пару гидравлических цилиндров, расположенных на противоположных сторонах указанного проема, проходящих по существу параллельно друг другу и по существу перпендикулярно опорной пластине, между которыми может быть протянут с помощью троса крот;

тяговый мост, прикрепленный к каждому из цилиндров на конце, противоположном опорной пластине, причем тяговый мост выполнен с возможностью возвратно-поступательного перемещения при работе цилиндров при тяговом ходе и ходе извлечения, при этом тяговый мост имеет узел захвата троса для захвата троса во время тягового хода и освобождения троса во время хода извлечения; и

опорный мост, установленный на опорной пластине с возможностью отсоединения и соединяющий стороны проема, причем опорный мост имеет узел захвата для циклического захвата и освобождения троса, тем самым опорный мост может быть удален для обеспечения протягивания крота через опорную пластину в пространство, образованное указанными цилиндрами для ускорения отсоединения крота от сменной трубы, вытягиваемой кротом.

2. Установка по п. 1, в которой тяговый мост и опорный мост установлены со своими соответствующими узлами захвата троса соосно для осевого удержания троса по существу перпендикулярно опорной пластине, причем тяговый мост выполнен таким образом, чтобы он мог быть перевернут относительно оси протягивания троса с узлами захвата троса, остающимися по существу выровненными соосно.

3. Установка по п. 1, в которой каждый из цилиндров имеет плунжер цилиндра и установочную плашку, выступающие по существу соосно с осью цилиндра из противоположных концов указанного цилиндра, при этом опорная пластина и тяговый мост имеют в себе углубления, выставленные по существу соосно с осями цилиндров для приема установочных плашек и плунжеров цилиндров соответственно.

4. Установка по п. 1, в которой цилиндры расположены на противоположных сторонах указанного проема асимметрично по отношению к нему.

| US 2002081154 A1, 27.06.2002 | |||

| US 6357967 B1, 19.03.2002 | |||

| US 2005042036 A1, 24.02.2005 | |||

| US 3834668 A, 10.09.1974 | |||

| US 5439320 A, 08.08.1995. |

Авторы

Даты

2016-07-27—Публикация

2011-12-02—Подача