Изобретение относится к смесителям газов и может использоваться для получения смеси газов в различных технологических процессах, например для получения смеси газов, используемой в качестве плазмообразующей среды в процессе плазменного напыления.

В настоящий момент существует большое количество смесителей, которые имеют в своем составе анализаторы расхода, давления и концентрации газов (например, патент Германии №10125863, МПК B01F 3/02, опубл. 2002 г.). Полученные анализаторами данные используются для регулирования параметров процесса смешивания, таких как расход, давление и концентрация компонентов в газовой смеси.

Недостаток подобных смесителей состоит в том, что они обладают большими массогабаритными характеристиками, невысокой точностью регулирования, что не обеспечивает постоянство заданной концентрации компонентов газовой смеси во времени.

Известен смеситель газов, состоящий из блоков, каждый из которых включает в себя два регулятора расхода, две камеры дозирования и одну камеру смешивания, при этом герметичные относительно друг друга камеры дозирования разделены переборкой с установленной в ней мягкой диафрагмой, в которую упираются штоки регуляторов расхода поступающих в камеры газов, дозирование которых осуществляется через стенку, выполненную из чередующихся между собой металлических и резиновых пластин, в которых просверлены отверстия, расположенные соосно и имеющие одинаковую форму, причем размеры у резиновых пластин больше, чем у стальных, а концентрация данного газа в смеси определяется количеством открытых отверстий в стенке между камерой дозирования и камерой смешения (патент РФ №2419482, МПК B01F 3/02, опубл. 2011 г.).

Недостатком известного смесителя является невысокая скорость смешивания газов и неоднородный состав смеси.

Известен смеситель газов с электронным управлением, содержащий ресивер первого газа, ресивер второго газа, камеру смешивания, выполненную в виде полости смешивания, два входных фильтра, установленные перед каждым ресивером, и два выходных фильтра, установленные после каждого ресивера, две входные и две выходные дозирующие дюзы, два датчика давления, подключенные к ресиверам, и третий датчик давления, включенный дифференциально между ресивером первого газа и полостью смешивания газов, два входных и два выходных клапана, плата управления, подключенная к датчикам давления, входным и выходным клапанам и источнику питания, причем каждый из входных клапанов соединен с одной из входных дозирующих дюз, через которые поступает первый или второй газ в ресивер, на выходе каждого ресивера размещено по выходному клапану, соединенному с одной из выходных дозирующих дюз, первый и второй датчики подключены соответственно к первому и второму ресиверу, а третий датчик подключен к камере смешивания (патент РФ №2492919, МПК B01F 3/02, опубл. 2013 г. - ближайший аналог).

Недостатками известных технических решений являются узкий диапазон регулируемых давлений, невысокая точность определения пропорций газовой смеси, сложность конструкции устройства и регулирование его работы.

Задачей предложенного технического решения является создание универсального устройства для приготовления газовой смеси, которое позволяет получить смесь газов с определенной пропорцией требуемых компонент, сформировать необходимый газовый поток полученной смеси в рабочую камеру, поддерживать необходимое давление смеси газов в объеме смесителя и рабочей камере, осуществлять управление параметрами смеси и газового потока как в ручном режиме, так и в полуавтоматическом или автоматическом режимах.

Поставленная задача достигается тем, что устройство для приготовления газовой смеси, используемой при ионно-плазменном напылении, содержит камеру смешивания, сообщенную с плазменной ячейкой устройства, впускные клапаны подачи газа, установленные на входе в камеру смешивания, выпускной клапан подачи газовой смеси, установленный на выходе камеры смешивания, датчики давления, установленные в камере смешивания и в плазменной ячейке, блок управления, при этом все клапаны соединены с блоком управления и датчиками давления с обеспечением возможности автоматического переключения клапанов для дискретной порционной подачи газов в камеру смешивания.

Предложенное техническое решение позволяет получить смесь газов с определенной пропорцией требуемых компонент, в качестве которых могут выступать все газы, составляющие атмосферу, летучие и парообразующие углеводороды, а также активные газы типа СО и СО2, сформировать необходимый газовый поток полученной смеси в рабочую камеру, поддерживать необходимое давление смеси газов в объеме камеры смешивания и в плазменной ячейке, осуществлять управление параметрами смеси и газового потока, как в ручном режиме (оператор непосредственно вручную работает с органами блока управления), так и в полуавтоматическом (режимы процесса выбраны, и процесс смешивания и подачи может идти автономно, но у оператора остается возможность корректировки работы устройства, не останавливая его работу) или автоматическом режимах (программное компьютерное управление - режимы определяются оператором, и связь с устройством осуществляется через блок сопряжения и экранный интерфейс).

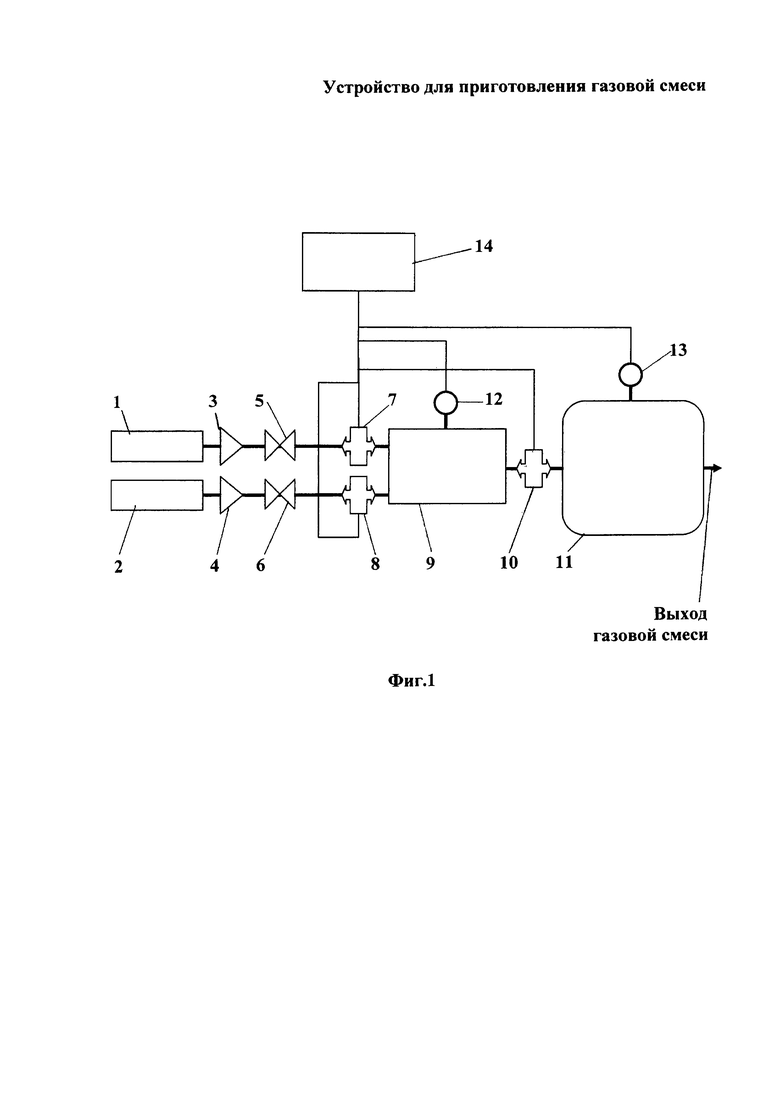

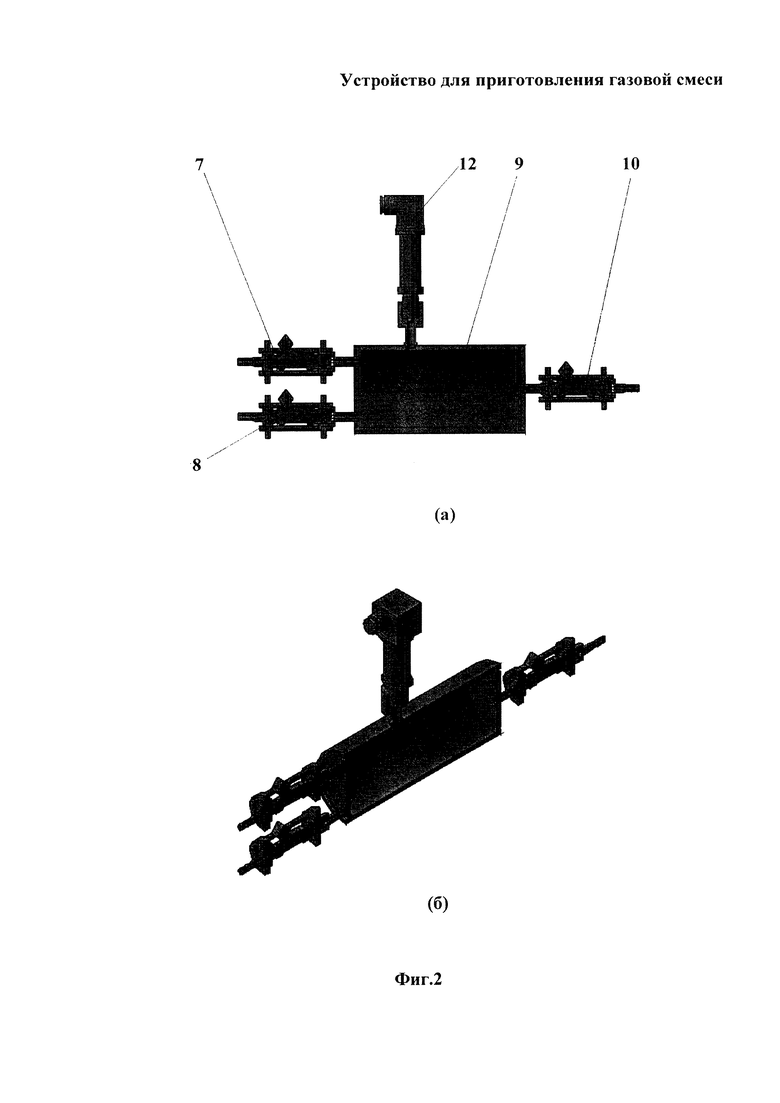

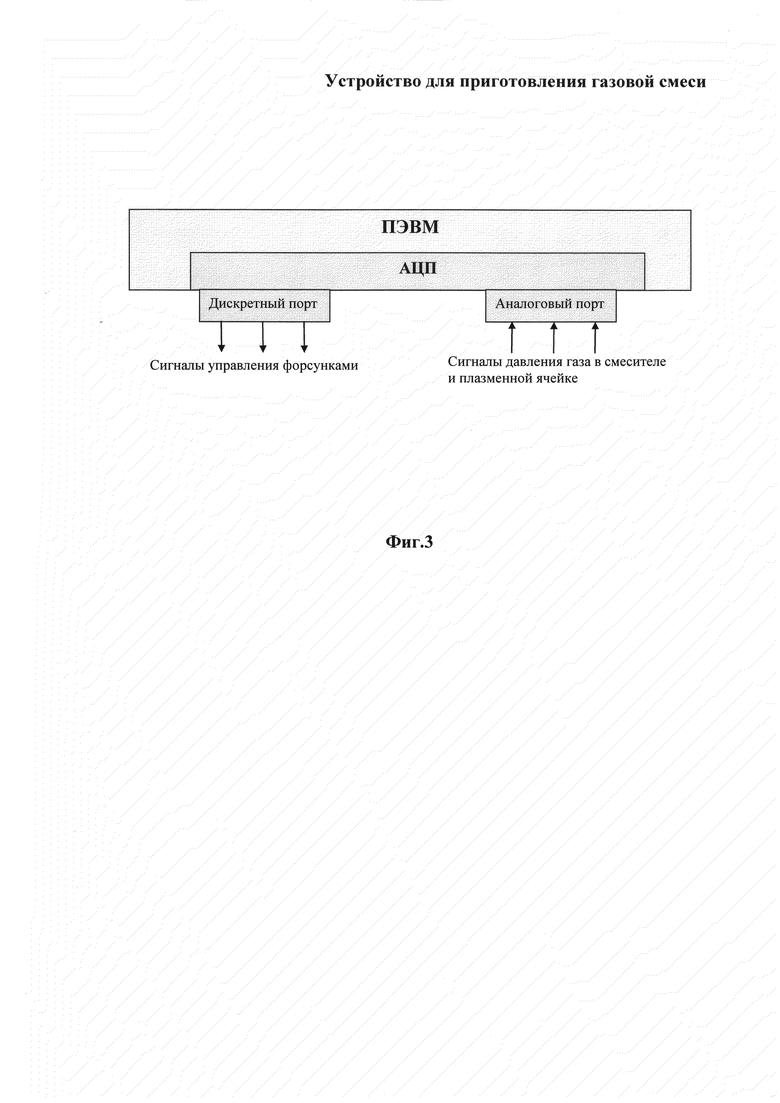

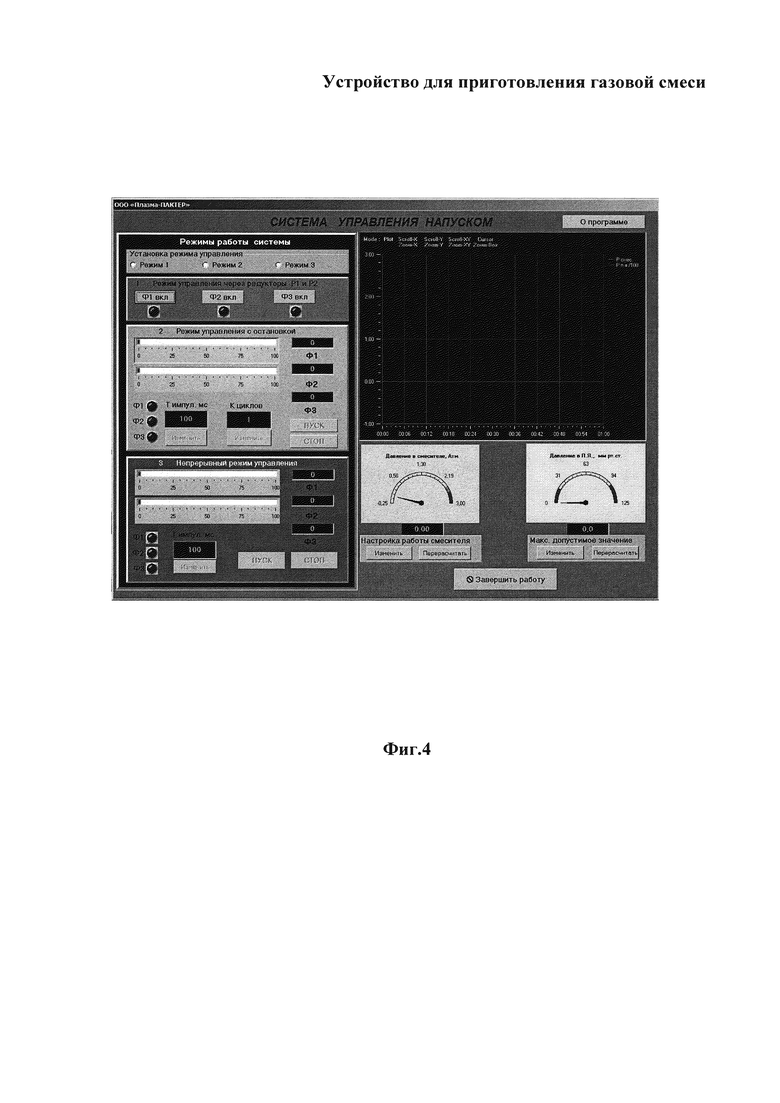

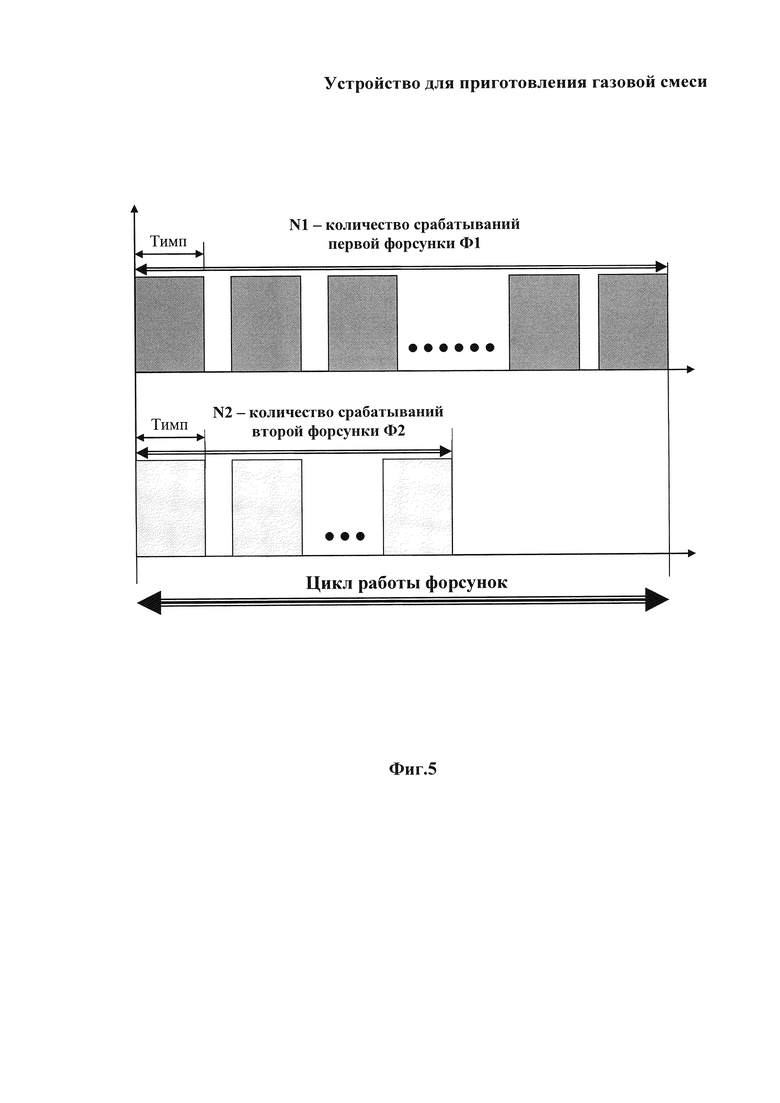

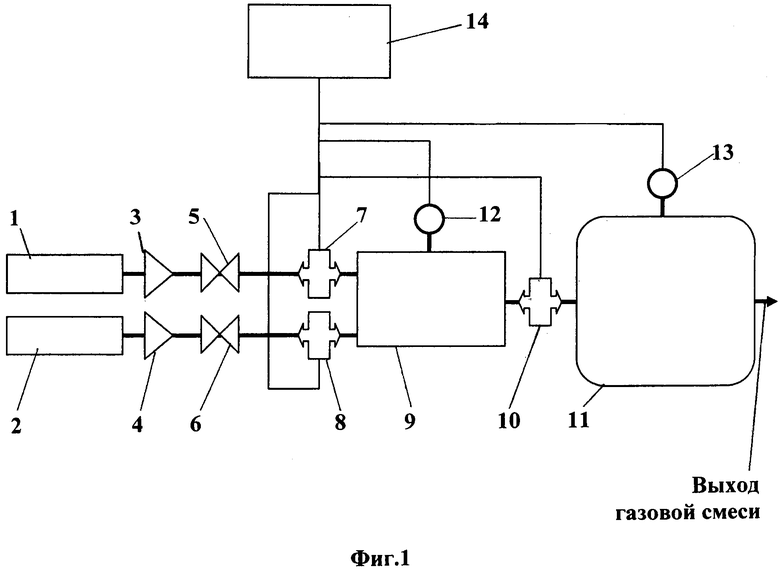

На фиг. 1 представлена схема подключения устройства; на фиг. 2 (а, б) - камера смешивания; на фиг. 3 - структурная схема управляющей системы БУСГ (блок управления смесителя газов); на фиг. 4 - ПЭВМ для запуска программного обеспечения БУСГ; на фиг. 5 - схема работы клапанов (форсунок) в режиме импульсного управления открытием и закрытием клапанов.

Работа предлагаемого устройства для формирования газовой смеси основывается на дискретном управлении впускных и выпускного клапанов.

На представленной фиг. 1 в качестве примера изображена схема подключения предлагаемого устройства для приготовления газовой смеси из двух компонентов, содержащая два газовых баллона 1, 2, каждый из которых подключен через последовательно сообщенные понижающий газовый редуктор 3 (4), запорный клапан 5 (6) и автоматический впускной клапан подачи газа 7 (8) в камеру смешивания 9. Камера смешивания 9 через автоматический выпускной клапан подачи газовой смеси 10 подключена к плазменной ячейке (рабочей камере) 11 устройства. Камера смешивания 9 содержит датчик давления 12, а плазменная ячейка (рабочая камера) 11 содержит датчик давления 13.

Оба датчика подключены к блоку управления 14, содержащему компьютер (не показан) с программным управлением.

Камера смешивания представляет собой металлический баллон объемом 1 л, сообщенный с плазменной ячейкой (ячейка вместе с камерой после сборки представляет единую конструкцию объемом около 5 л). Впускные клапаны подачи газа (стандартные форсунки подачи топлива BOSH) установлены на входе в камеру смешивания; выпускной клапан подачи газовой смеси (стандартная форсунка подачи топлива BOSH) установлен на выходе камеры смешивания и служит разделительным элементом между камерой смешивания и рабочей камерой (плазменной ячейкой). Датчики давления (для создания обратной связи по управлению процессом формирования газовой среды и ее подачи в рабочую камеру, контроля давлений в камере смешивания и плазменной ячейке, а также для контроля газового потока) установлены в камере смешивания и в плазменной ячейке (датчик типа ПД100-ДИ0, 4-111-0,5 и датчик типа ЛМ4 вакуумметра ВИТ-2 соответственно). Блок управления (электронный блок с органами управления и интерфейсным каналом для связи смесителя и компьютера) служит для управления работой клапанов.

Все клапаны являются быстродействующими малоинерционными электромагнитными клапанами с большим ресурсом работы. Это дает возможность электронного управления этими устройствами с помощью импульсной электронной техники, что позволяет перевести процесс на цифровое программное управление. С учетом этого, процесс формирования газовой смеси и, затем, передачи ее в устройство, теоретически, не имеет ограничений, а определяется лишь параметрами выбранных элементов конструкции.

Например, требуется сформировать смесь Ar, N2 в пропорции 70% к 30%. Тогда если в камере смешивания впускной клапан аргона открыть 70 раз, а впускной клапан азота открыть 30 раз, то получится смесь с процентным содержанием 70/30 (при условии, что впускные клапаны идентичны). Однако для получения той же пропорции можно открыть первый клапан 7 раз, а второй 3 раза. Можно, также, первый клапан открыть 700 раз, а второй 300 раз. Во всех случаях процентное соотношение газовой смеси будет 70/30. Однако погрешность состава газовой смеси в первом случае будет около 1%, во втором 10%, а в третьем 0,1%. Количество впускных клапанов принципиально неограниченно, то есть потребитель может сформировать любую нужную ему смесь (например, 10% - кислород, 80% - азот, 8% - аргон, 0,8% - ксенон, 0,5% - H2S, 0,7% - N2O, что в данном примере соответствует 6 впускным клапанам).

Подачу уже сформированной газовой смеси также можно варьировать в широких пределах. Например, можно открывать выпускной клапан с интервалом 5 мс, можно - 20 мс, можно - 33 ч, можно держать его непрерывно закрытым или открытым. На практике, как правило, приходится задавать некоторые наборы последовательностей импульсов дискретной подачи нужной смеси для того, чтобы не превысить допустимое (или требуемое заказчиком, например, по нормам техники безопасности) давление в камере смешивания, а также выдержать нужное для технологических режимов потребителя давление, которое требуется в рабочей камере (например, давление газовой смеси в момент сгорания топлива в рабочей камере отопительного котла ракетного крейсера или детского сада или давление смеси ацетилена и кислорода в резаке газовой горелки сварочного аппарата).

Датчики давления (как и клапаны) соединены с блоком управления для обеспечения обратной связи (которая осуществляется, либо оператором, либо электронными модулями, либо компьютером) и автоматического переключения клапанов с целью дискретной порционной подачи газов (в объем камеры смешивания) и смеси нужного типа (в плазменную ячейку), а также поддержания требуемого давления в камере смешивания и плазменной ячейке.

Устройство работает следующим образом.

Редукторами 3 и 4 задается давление на входе клапанов 7 и 8, после чего впускные клапаны 7 и 8 начинают дискретным образом открываться необходимое количество раз с тем, чтобы обеспечить нужную для технологического режима пропорцию газов (например, аргон, азот) в камере смешивания. Количество и последовательность импульсов задается вручную с блока управления или программно с компьютера. После того, как по показаниям датчика 12 в камере смешивания установится заданное давление газовой смеси, начинает дискретным образом работать выпускной клапан 10. Его управление также осуществляется либо с блока управления, либо с компьютера. При этом полученная газовая смесь поступает в объем рабочей камеры 11. Поскольку интенсивность газового потока смеси определяется перепадом давлений в камере смешивания 9 и рабочей камере 11, а также пропускной способностью клапана 10, то контроль за интенсивностью потока осуществляется путем анализа показаний датчиков 12 и 13.

В качестве клапанов 7, 8, 10 могут быть использованы инжекторные форсунки фирмы BOSCH с минимальным временем срабатывания 5 миллисекунд. В качестве датчика давления газовой смеси 12 может быть использован датчик типа ПД100-ДИ0, 4-111-0,5. Контроль давления в рабочем объеме плазменной ячейки (датчик 13) может быть осуществлен с помощью вакуумметра ВИТ-2 с термопарным датчиком типа ЛМ4.

Предложенное техническое решение обеспечивает возможность дискретной порционной подачи газов нужного типа и требуемого давления в камеру смешивания, что позволяет получить смесь газов с определенной пропорцией требуемых компонент, сформировать необходимый дозированный газовый поток полученной смеси в рабочую камеру (плазменную ячейку), поддерживать необходимое давление смеси газов в объеме камеры смешивания и в рабочей камере (плазменной ячейке), осуществлять управление параметрами смеси и газового потока в ручном, полуавтоматическом или автоматическом режимах.

Преимуществами предложенной схемы являются простота конструкции, простота управления рабочими устройствами, простота формирования газовой смеси, простота управления газовыми потоками, высокая точность определения пропорций газовой смеси, возможность использования ручного, полуавтоматического и полностью автоматического управления как процессом формирования газовой смеси, так и управления газовыми потоками. Соответственно, это дает возможность строго выдерживать технологические режимы в рабочей камере.

Универсальность устройства можно пояснить на примере уже созданного устройства - смесителя газов СГ-001.

Смеситель газов СГ-001 предназначен для создания прецизионного состава газовых смесей и прецизионной подачи полученной газовой смеси в требуемый объем дискретным автоматическим способом (при давлении 2·103 Па - погрешность 1%, при давлении 3·105 Па - погрешность 0,001%).

Условное обозначение в документации: смеситель газов СГ-001 №001-01-0001 ТУ.

В соответствии с классификацией, предусмотренной ГОСТ Р 51330.11-99 (МЭК 60079-12-78), СГ-001 относится к подгруппе ПС-БЭМЗ группы II и предназначен для работы, как при избыточном давлении, так и для работы с вакуумными установками в диапазоне 2·103 Па-3·105 Па.

Рабочая газовая смесь - аргон и азот (процентное соотношение газов регулируется, задается программно).

Диапазон используемых давлений регулируется, задается программно.

В данной модели реализованы следующие требования:

- обеспечение потока смеси газа в вакуумную камеру;

- степень чистоты внутреннего объема камеры смешивания определяется его вакуумированием до давления остаточных газов 10-1 Па;

- регулируемый поток газа в рабочую камеру в диапазоне 2·10-4÷20 см3/с;

- приготовление газовой смеси из двух компонент (Ar, N2);

- точность поддержания пропорции сформированной газовой смеси: при давлении 2·103 Па - погрешность 1%, при давлении 3·105 Па - погрешность 0,001%;

- обеспечение равномерности потока газовой смеси путем поддержания давления газовой смеси: в основном объеме смесителя газов при давлении 2·103 Па - погрешность 1%, при давлении 3·105 Па - погрешность 0,001%;

- цикл непрерывной работы - 24 ч;

- компонентами смеси могут выступать все газы, составляющие атмосферу, летучие и парообразующие углеводороды, а также активные газы типа СО и CO2.

Комплектация конкретного реализованного устройства следующая:

- уплотняющие прокладки (материал - ветон, фторопласт, вакуумная резина);

- регулирующие клапаны - форсунка 1-St/Pc-0-280-158-107 BOSCH;

- датчик давления газовой смеси - ПД100-ДИ0, 4-111-0,5;

- редуктор газовый углекислотный БАМЗ БУО-5 МГ;

- газовая арматура (шланги, хомуты).

Поскольку разработка данного устройства была нацелена на соответствие требованиям, изложенным выше, в качестве регулирующих клапанов была выбрано стандартное изделие типа: форсунка 1-St/Pc-0-280-158-107 BOSCH. Клапан подобного типа имеет два состояния - открыт/закрыт. В этом смысле клапаны (как впускные, так и выпускной) работают как триггерное устройство, то есть как устройство, которое имеет два состояния. Соответственно, такой клапан может подавать газ только дискретными порциями (в том числе не подавать, если он закрыт, или подавать непрерывно, если он постоянно открыт). Время перехода форсунки из одного состояния в другое составляет 5 мс. Это отличает данное устройство от плавно управляемых запирающих регулирующих устройств, в которых используется либо принцип управления заслонкой, либо диафрагмирования потока, либо иной запирающий механизм.

Наличие такого механизма подразумевает: сам механизм (заслонка и т.п.), редукторное устройство (как правило) и двигатель, который приводит систему в действие. Поэтому применение дискретной подачи газа позволило существенно упростить и сделать более точным процесс формирования газовой смеси и подачи ее в рабочую камеру.

Для управления дискретной подачей газа, в данном конкретном случае, был разработан блок управления смесителем газов (БУСГ-001). БУСГ имеет три идентичных канала управления форсунками (по одному каналу на каждую форсунку). Каждый из каналов построен по следующему принципу. Имеется генератор прямоугольных импульсов с одинаковым временем задержки между импульсами (20 мс) и регулируемой длительностью импульсов (от 10 до 200 мс). Каждый из каналов имеет тумблер вкл./выкл. и ручку регулировки длительности срабатывания форсунки. Два канала соответствуют впускным клапанам, а один соответствует выпускному клапану. Таким образом, каждая из форсунок может быть включена или выключена по желанию оператора, а также настроена на определенную частоту срабатывания. Как правило, этот режим удобен в случае настройки и подготовки всей системы в целом, когда необходимо проверить герметичность систем, правильность подачи газов и распределение газовых потоков. Подобрав нужную длительность и включая и выключая форсунки, оператор добивается нужного режима работы (в нашем случае, это было поддержание давления в рабочей камере на уровне 5÷20 Па и устойчивый поджиг плазменного разряда). Этот режим подразумевает ручное управление смесителем.

В случае, если длительности срабатываний впускных клапанов и выпускного клапана отрегулированы и соответствуют требованиям оператора, нужно перевести все три тумблера в положение «Включен», и система будет работать автономно и непрерывно (до принудительной остановки оператором). При этом у оператора есть возможность изменять частоту работы клапанов. Этот режим подразумевает управление смесителем в полуавтоматическом режиме.

В описываемом примере для управления в автоматическом режиме было разработано программное обеспечение управления работой смесителя газов БУСГ. Чтобы перейти к программному управлению, необходимо перевести тумблер «Ручной/Автомат» в положение «Автомат». При этом БУСГ будет работать, как блок сопряжения смесителя и компьютера.

В качестве управляющей системы может быть использована любая ПЭВМ, оснащенная аналого-цифровым преобразователем фирмы Advantech (например, любой платой АЦП серии PCI-17** или PCL-**). Программное обеспечение написано в среде Delphi 7.0.

Структурная схема управляющей системы приведена на фиг. 3.

Для запуска программного обеспечения БУСГ необходимо загрузить файл SUN.EXE, при этом на экран ПЭВМ будет выведено окно, представленное на фиг. 4.

Программное обеспечение БУСГ позволяет работать в трех режимах управления - ручном программном (режим 1), автоматическом с остановкой после выполнения установленного задания (режим 2) и непрерывном автоматическом режиме до принудительного завершения работы оператором (режим 3).

Выбор необходимого режима работы БУСГ осуществляется путем установки галочки в меню выбора режима в левом верхнем углу окна.

Режим 1 ручного программного управления

В данном режиме управления открытие и закрытие клапанов Ф1, Ф2 (впускные клапаны на входе в смеситель) и Ф3 (выпускной клапан в плазменную ячейку) осуществляется в ручном программном режиме путем нажатия стрелочкой мыши соответствующих кнопок на экранном интерфейсе (Ф1 вкл., Ф2 вкл., Ф3 вкл.), при этом открытие клапанов можно проконтролировать по загоранию соответствующих светодиодных индикаторов экранного интерфейса.

Давление газов в камере смешивания и плазменной ячейке контролируется визуально с помощью соответствующих индикаторов, а также с помощью графика реального времени, выводимого в правом верхнем углу окна.

Режим 2 автоматического управления с остановкой после выполнения задания

Данный режим позволяет поддерживать в автоматическом режиме состав газовой смеси в камере смешивания (процентное соотношение между аргоном и азотом), а также поддерживать требуемые давления в камере смешивания (Р1 - считывается с датчика 12) и плазменной ячейке (Р2 - считывается с датчика 13). Давление в камере смешивания Р1 поддерживается работой впускных клапанов Ф1, Ф2 и колеблется между верхним и нижним допустимыми уровнями (задается оператором). Давление в плазменной ячейке Р2 поддерживается работой выпускного клапана Ф3 и колеблется между верхним и нижним допустимыми уровнями для плазменной ячейки (задается оператором и определяется технологическим режимом). Поддерживая перепад давлений между камерой смешивания и плазменной ячейкой, можно с указанной выше точностью поддерживать поток газовой смеси с учетом того, что клапаны (форсунки) имеют фиксированное проходное сечение, обусловленное четырьмя отверстиями в мембране. Диаметры отверстий - 200 мкм.

Задание требуемого состава газовой смеси в камере смешивания

Процентное соотношение газов в камере смешивания задается с помощью смещения соответствующих ползунков экранного интерфейса. Например, если требуется задать соотношение газа 1 и 2 как 75% и 25%, то необходимо с помощью ползунков выставить цифры 75 для Ф1 и 25 для Ф2, при этом в сумме получается 100%, это значение и выводится на экран в поле Ф3 (соотношение газов может и не равняться 100%, например, можно установить значения 70 для Ф1 и 40 для Ф2, в сумме получится Ф3=110).

Для реализации требуемого состава газовой смеси используется импульсное управление открытием и закрытием клапанов.

Работа клапанов в этом режиме поясняется на фиг. 5.

Длительность импульсов для впускных клапанов Ф1 и Ф2 одинакова (по умолчанию 100 мс). Длительность импульсов может быть изменена при нажатии кнопки «Изменить», при этом на экран будет выведена дополнительная форма, в которой можно ввести новое значение длительности импульсов.

Время между импульсами постоянно и равно 20 мс.

Время цикла работы системы определяется наибольшим количеством импульсов (Ф1 или Ф2), т.е. Т цикла=Ф1·(Тимп + Тпром), в данном случае он равен: Т цикла=75·(100+20)=9000 мс.

За это время форсунка Ф1 будет открыта 75 раз, а форсунка Ф2 - 25 раз.

Количество таких циклов формирования газовой смеси задается нажатием кнопки «Изменить» ниже соответствующего индикатора, при этом на экран будет выведена дополнительная форма, в которой можно ввести новое значение количества циклов работы системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОПОРШНЕВОЙ ДВИГАТЕЛЬ С ТУРБОНАДДУВОМ (ВАРИАНТЫ) | 2013 |

|

RU2541624C1 |

| СПОСОБ ПОДАЧИ ГОРЮЧЕГО ГАЗА И ДИЗЕЛЬНОГО ТОПЛИВА В РАБОЧИЕ ЦИЛИНДРЫ ГАЗОДИЗЕЛЯ | 2021 |

|

RU2772450C1 |

| СИСТЕМА ПОДАЧИ ГАЗА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2008493C1 |

| СПОСОБ СЖИГАНИЯ РАБОЧИХ СМЕСЕЙ В НАДПОРШНЕВОМ ПРОСТРАНСТВЕ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2192550C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2309286C1 |

| Способ и система для идентификации и уменьшения дисбаланса воздушно-топливного отношения | 2016 |

|

RU2720176C2 |

| ГАЗОДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ-ГЕНЕРАТОР С СИСТЕМОЙ УПРАВЛЕНИЯ И 16-ПОЗИЦИОННЫМ КОНТРОЛЛЕРОМ | 2021 |

|

RU2779213C1 |

| СПОСОБ ПОДАЧИ ГОРЮЧЕГО ГАЗА В РАБОЧИЕ ЦИЛИНДРЫ ГАЗОДИЗЕЛЯ | 2006 |

|

RU2319846C1 |

| ДВИГАТЕЛЬ ИЗМЕНЯЕМОЙ КОМПРЕССИИ (ВАРИАНТЫ) И СПОСОБ ФУНКЦИОНИРОВАНИЯ ДВИГАТЕЛЯ ИЗМЕНЯЕМОЙ КОМПРЕССИИ (ВАРИАНТЫ) | 2023 |

|

RU2812995C1 |

| Свободнопоршневой генератор газа и способ его работы в режиме термодинамического цикла сгорания гомогенной топливно-воздушной смеси с воспламенением от сжатия | 2023 |

|

RU2800197C1 |

Изобретение относится к смесителям газов и может использоваться для получения смеси газов в различных технологических процессах, например для получения смеси газов, используемой в качестве плазмообразующей среды в процессе плазменного напыления. Устройство для приготовления газовой смеси, используемой при ионно-плазменном напылении, содержит камеру смешивания, сообщенную с плазменной ячейкой устройства, впускные клапаны подачи газа, установленные на входе в камеру смешивания, выпускной клапан подачи газовой смеси, установленный на выходе камеры смешивания, датчики давления, установленные в камере смешивания и в плазменной ячейке, блок управления, при этом все клапаны соединены с блоком управления и датчиками давления с обеспечением автоматического переключения клапанов. Изобретение обеспечивает возможность дискретной порционной подачи газов нужного типа и требуемого давления в камеру смешивания, что позволяет получить смесь газов с определенной пропорцией требуемых компонент, сформировать необходимый дозированный газовый поток полученной смеси в рабочую камеру (плазменную ячейку), поддерживать необходимое давление смеси газов в объеме камеры смешивания и в рабочей камере (плазменной ячейке), осуществлять управление параметрами смеси и газового потока в ручном, полуавтоматическом или автоматическом режимах. 5 ил.

Устройство для приготовления газовой смеси, используемой при ионно-плазменном напылении, характеризующееся тем, что оно содержит камеру смешивания, сообщенную с плазменной ячейкой устройства, впускные клапаны подачи газа, установленные на входе в камеру смешивания, выпускной клапан подачи газовой смеси, установленный на выходе камеры смешивания, датчики давления, установленные в камере смешивания и в плазменной ячейке, блок управления, при этом все клапаны соединены с блоком управления и датчиками давления с обеспечением возможности автоматического переключения клапанов для дискретной порционной подачи газов в камеру смешивания.

| СМЕСИТЕЛЬ ГАЗОВ С ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 2012 |

|

RU2492919C1 |

| СМЕСИТЕЛЬ ГАЗОВ | 2009 |

|

RU2419482C1 |

| Газосмесительная установка | 1986 |

|

SU1333391A1 |

| DE 10125863 A1, 28.11.2002 | |||

| US 4345610 A1, 24.08.1982. | |||

Авторы

Даты

2016-08-10—Публикация

2015-08-03—Подача