Изобретение относится к конструктивным элементам пневматических систем, а именно к устройствам, создающим высокое давление воздуха или газа в магистрали и может быть использовано в метрологических целях для питания средств контроля и измерения давления в режиме высокого давления с необходимой и достаточной производительностью воздуха или газа при проведении их калибровки или поверки.

Конструкции поршневых устройств, создающих высокое давление, имеют в своем составе такие элементы как цилиндры, поршни, всасывающие и нагнетающие клапаны, которые образуют при нахождении поршня в верхней мертвой точке так называемое «мертвое» или «вредное» пространство, составленное из надклапанных и подклапанных пространств, коммуникационных каналов, а также зазора между днищем поршня и крышкой цилиндра, необходимого для компенсации температурного расширения поршня, которое ухудшает эксплуатационные характеристики устройств. «Вредное» пространство оказывает влияние на заполнение цилиндра атмосферным воздухом, т.к. сначала происходит расширение сжатого воздуха, не вытолкнутого поршнем из вредного пространства, снижая производительность поршневого устройства. Также при переходе поршня верхней мертвой точки устройства, если поршень приводится в движение приводом, давление вредного пространства, воздействуя на поршень, носит взрывной характер, расширяясь в цилиндре, оказывая разрушительное действие на детали кинематики привода поршня: шатун, кривошип, передаточные звенья и др., если скорость движения поршня не превышает скорости расширения воздуха.

Известны устройства - источники создания пневматического давления и разрежения, такие как пневматические насосы Wika СРР30, Druck LPP30, Crystal PN:2907 и Crystal PN:2908, Германия, Druck PV211, Merian M-600KT, Heise TP 1-40 и Fluke 700PTP-1, США, Elemer PV-60, Москва, Россия и H-2,5, Челябинск, Россия, а также устройство создания пневматического давления, патент RU 2488788 С1, предназначенные для создания избыточного давления или разрежения при проведении поверки средств измерений давления методом прямого сличения показаний эталонного и поверяемого средства измерений давления.

Эти пневматические насосы имеют одинаковый набор основных элементов, обеспечивающих создание давления: цилиндр с впускным и выпускным клапанами, поршень, рычажный привод поршня с возвратной пружиной сжатия для обеспечения движения поршня и создания давления или разрежения в системе эталонного и поверяемого средства измерения давления при проведении их калибровки или поверки. Поршень в конце хода при сжатии воздуха в насосе вплотную прилегает к крышке цилиндра, уменьшая тем самым вредное пространство, а давление воздуха, оставшееся после процесса сжатия, способствует возвратной пружине перемещению поршня в исходное положение. Как правило, герметичность поршня в цилиндрах насосов обеспечивают резиновые уплотнения, у которых скорость перемещения допускается до 0,5 м/с, а частота сжатия рычажных рукояток насоса оператором вручную не позволяет достигнуть такой скорости перемещения поршня. При невысокой стоимости недостатком ручных насосов является то, что сжатие рычажных рукояток проводятся оператором вручную.

Компрессоры также широко распространены в народном хозяйстве для сжатия и подачи воздуха или какого-либо газа под давлением. Компрессоры имеют в своем составе электродвигатель для привода поршневых узлов через передаточный элемент - ременную передачу, который обеспечивает высокую линейную скорость перемещения поршней. В этом случае герметичность поршня в цилиндре обеспечивают металлические уплотнительные кольца, скорость перемещения которых может быть допустима до 7 м/с. Поэтому влияние вредного пространства распространяется только на производительность компрессора. В целях устранения влияния вредного пространства в стенках цилиндров делают канавки для перехода сжатого во вредном пространстве газа на другую сторону поршня или перепуск газа в компрессорах с золотниковым распределением через специальные каналы в золотнике, кинематически связанном с приводом поршня.

Недостатками использования компрессоров для питания калибруемых или поверяемых средств контроля или измерения давления, содержащих незначительный объем замкнутых рабочих полостей или приемников давления, является то, что компрессоры имеют большие габариты, избыточную производительность и соответственно высокую стоимость. Кроме того, в процессе работы они создают высокий уровень шума.

Наиболее близким по технической сущности к заявляемому является поршневой вакуум-насос, представленный в а.с. СССР №1548510 по кл. F04B 37/16, заявл. 18.09.1987 г., опубл. 07.03.1990 г. и выбранный в качестве прототипа.

Известный вакуум-насос содержит поршень со штоком, установленным в цилиндре с образованием рабочих камер, уплотненных крышками. Каждая из рабочих камер имеет свой всасывающий и нагнетательный канал. На зеркале цилиндра со стороны торцов цилиндра выполнены перепускные каналы с длиной, превышающей высоту поршня. На фиг. 1 видно, что поршни приводятся в движение от коленчатого вала через крейцкопфный узел, жестко соединенный со штоком поршня.

Принцип действия поршневого вакуум-насоса, описанного в прототипе - а.с. СССР №1548510, заключается в следующем. При перемещении поршня от привода газ поочередно засасывается в рабочие камеры и сжатый выталкивается из них поршнем. При приближении поршня к крайнему положению, например, при сжатии газа в бесштоковой камере через каналы на зеркале цилиндра рабочие камеры сообщаются между собой, и оставшийся во вредном пространстве бесштоковой камеры газ перетекает в штоковую камеру. При достижении поршнем противоположного крайнего положения при сжатии газа в штоковой камере через каналы на зеркале цилиндра рабочие камеры сообщаются между собой и оставшийся во вредном пространстве штоковой камеры газ перетекает в бесштоковую камеру. Для возможности перепуска известный поршневой вакуум-насос выполнен двойного действия.

В этой конструкции решается проблема устранения влияния вредного пространства, повышая, таким образом, производительность насоса и разгружая кинематику насоса от влияния взрывного расширения давления газа во вредном пространстве при проходе поршнем крайних положений.

Недостатком известного устройства является то, что перепускные каналы для сообщения рабочих камер выполнены на зеркале цилиндра. Это трудновыполнимая технологическая операция, требующая специального инструмента и технологической оснастки, а внутренние размеры цилиндра должны позволить выполнить эту операцию. Дорогостоящая деталь, каковой является цилиндр с каналами, повышает стоимость устройства. Кроме того, наличие в каждой из камер своего всасывающего и нагнетательного канала также усложняет конструкцию устройства.

Уплотнением поршня в устройстве служат металлические кольца, так как у резиновых уплотнений был бы повышенный износ, обусловленный трением их о каналы. Металлические уплотнительные кольца сложные в изготовлении и поэтому дорогие, а это также повышает стоимость устройства.

Тот факт, что рабочие камеры в насосе разделены между собой только одним поршнем и имеют свои отдельные впускные и выпускные клапаны, исключает возможность использования насоса в режиме ступенчатого сжатия, что также является недостатком.

Задачей заявляемого технического решения является упрощение конструкции при обеспечении высокого выходного давления, повышении надежности и снижении стоимости.

Поставленная задача решается тем, что в поршневом насосе высокого давления, содержащем корпус, в котором расположены на одной продольной оси разделенные между собой две цилиндрические рабочие камеры и размещен с возможностью перемещения от электропривода вдоль их продольной оси поршень, закрепленный на одном конце штока, при этом камеры снабжены выпускным и впускным клапанами и имеют возможность сообщения между собой посредством перепускных элементов, согласно изобретению, рабочие камеры выполнены разного диаметра и разделены между собой клапанным узлом, в котором размещены впускной и выпускной клапаны, выполнены проточки, сообщающие клапаны с камерами, в центре узла имеется продольное осевое отверстие для прохождения штока, в котором со стороны камеры меньшего диаметра выполнено сужение с размещенным в нем уплотнительным эластичным кольцом, на другом конце штока выполнен перепускной канал и закреплен второй поршень, при этом каждый из поршней соразмерен со своей камерой и имеет возможность перемещения только в ней, выпускной клапан сообщен с камерой меньшего диаметра, а впускной клапан - с камерой большего диаметра.

При этом в клапанном узле может быть размещен дополнительно перепускной клапан, сообщенный с обеими камерами.

Кроме того, в штоке перед поршнем большего диаметра может быть выполнен дополнительный перепускной канал для сообщения камер.

Выполнение рабочих камер разного размера в совокупности с разделением их между собой посредством клапанного узла, в котором размещены выпускной и впускной клапаны, сообщенные соответственно с камерой меньшего и камерой большего диаметров дает возможность сократить в сравнении с прототипом количество нагнетательных и всасывающих каналов, а наличие на другом конце штока второго поршня меньшего диаметра и перепускного канала и включение в клапанный узел перепускного клапана или перепускного канала в штоке перед поршнем большего диаметра исключает необходимость делать перепускные каналы на зеркале цилиндра, что также упрощает технологию изготовления насоса при исключении в нем воздействия на работу вредного пространства и сохранении высокой производительности насоса. При этом выполнение в клапанном узле вдоль продольной оси сквозного отверстия с сужением, в котором размещено уплотнительное эластичное кольцо со стороны камеры меньшего диаметра, позволяет обойтись без металлических уплотнительных колец, также упрощая конструкцию устройства в целом.

Технический результат - упрощение конструкции при сохранении высокой производительности и улучшении эксплуатационных характеристик.

Заявляемый поршневой насос высокого давления с электроприводом обладает новизной в сравнении с прототипом, отличаясь от него наличием таких существенных признаков как выполнение рабочих камер разного диаметра и разделение между собой клапанным узлом, в котором размещены впускной и выпускной клапаны, выполнены проточки, сообщающие клапаны с камерами, в центре узла имеется продольное осевое отверстие для прохождения штока с сужением со стороны камеры меньшего диаметра с размещенным в нем уплотнительным эластичным кольцом, наличие на другом конце штока перепускного канала и второго поршня, выполнение каждого из поршней соразмерным со своей камерой и обеспечение возможности перемещения их только в ней, сообщение выпускного клапана с камерой меньшего диаметра, а впускного клапана - с камерой большего диаметра, обеспечивающих в совокупности достижение заданного результата.

Заявителю не известны технические решения, содержащие указанные выше отличительные признаки, обеспечивающие в совокупности достижение заданного результата, поэтому он считает, что заявляемое техническое решение соответствует критерию "изобретательский уровень".

Заявляемый насос поршневой высокого давления с электроприводом может найти широкое применение в промышленности при использовании его в метрологических целях для питания средств контроля и измерения давления газом или воздухом высокого давления с необходимой и достаточной производительностью при проведении их калибровки или поверки, поэтому соответствует критерию «промышленная применимость».

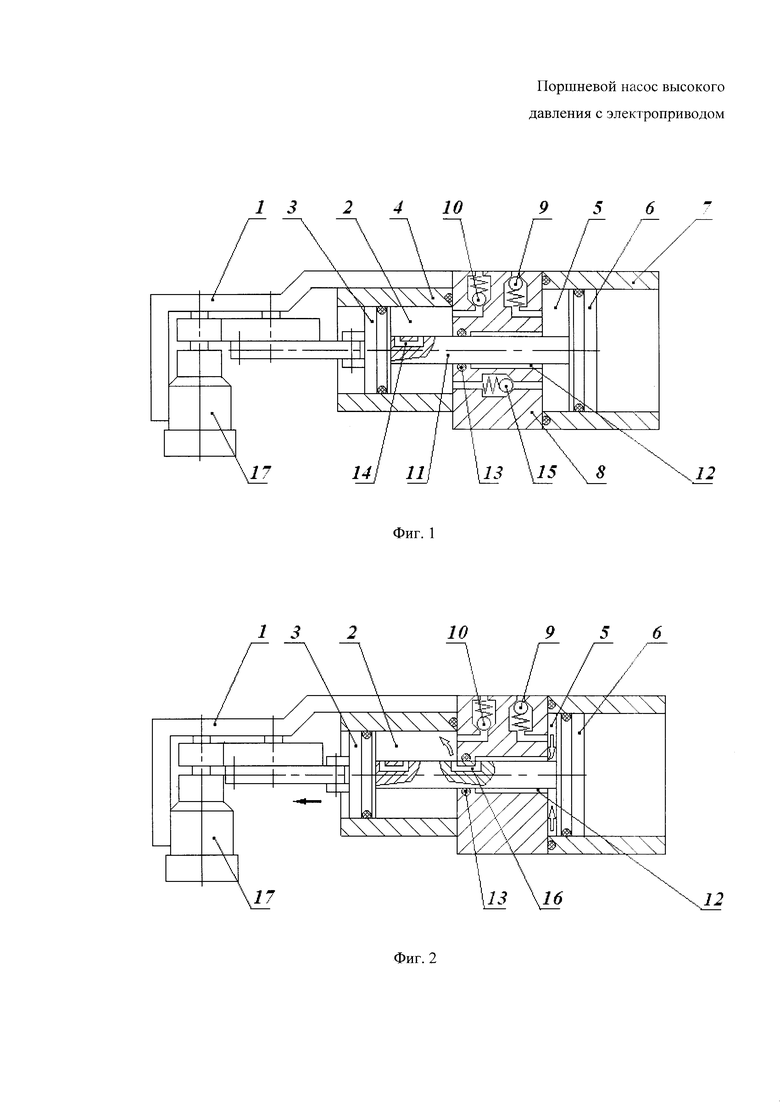

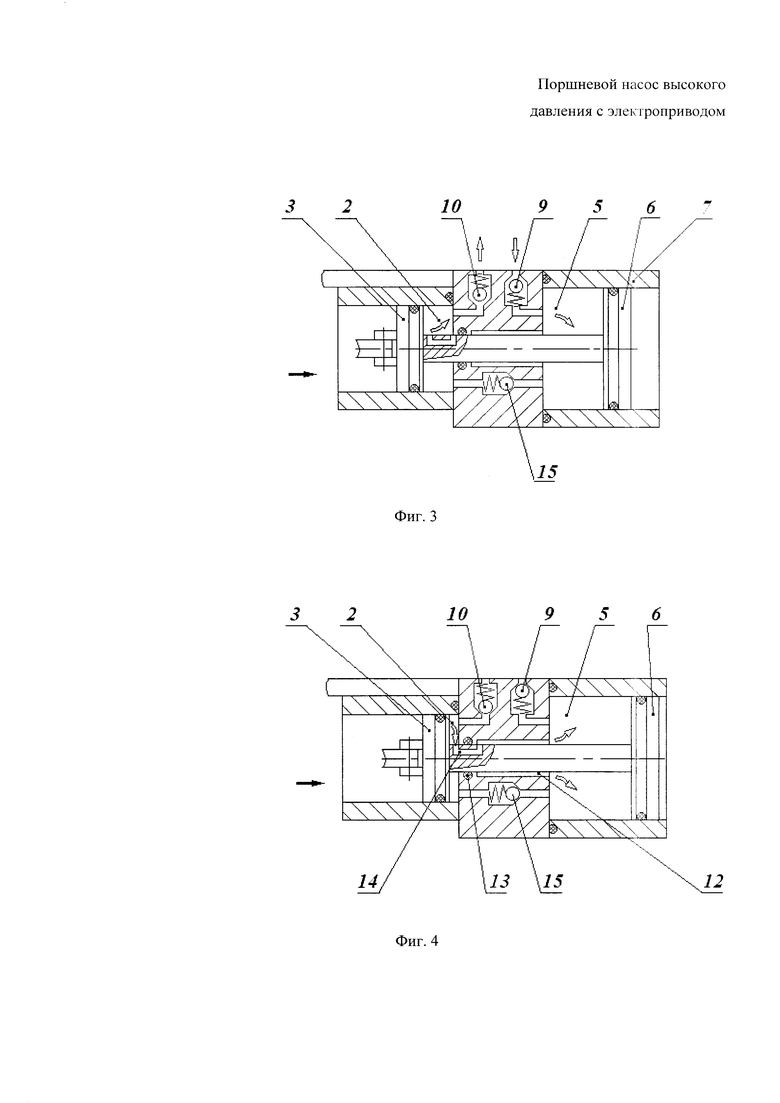

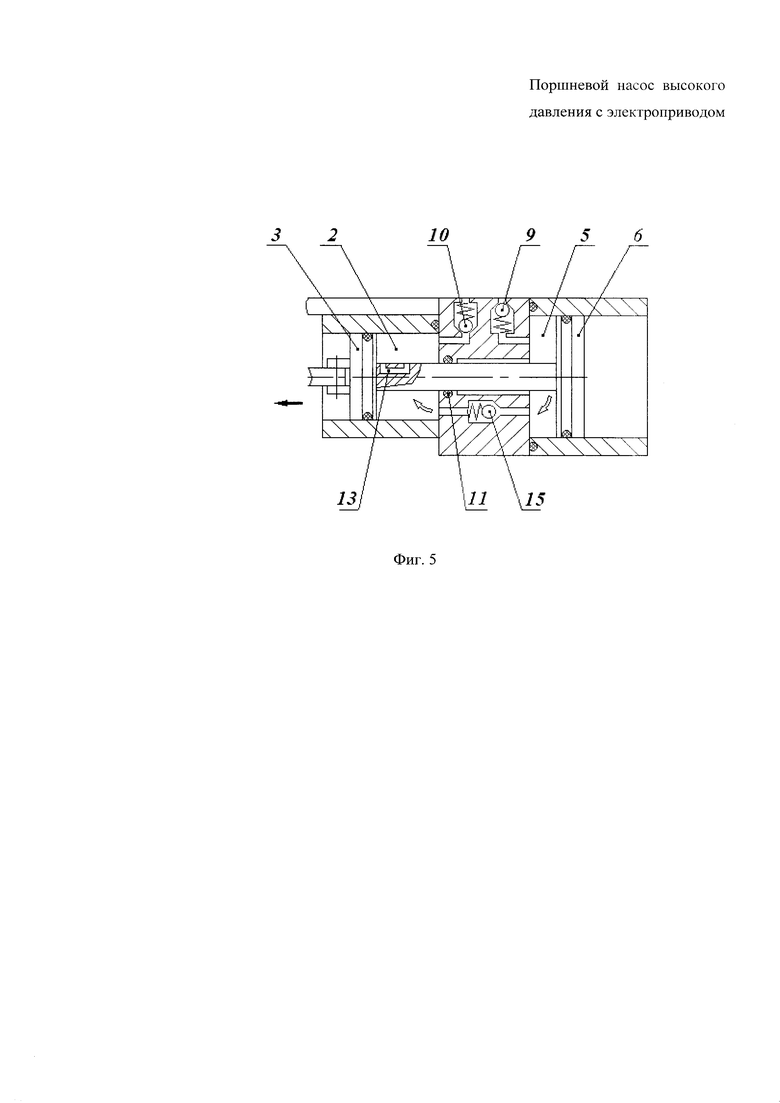

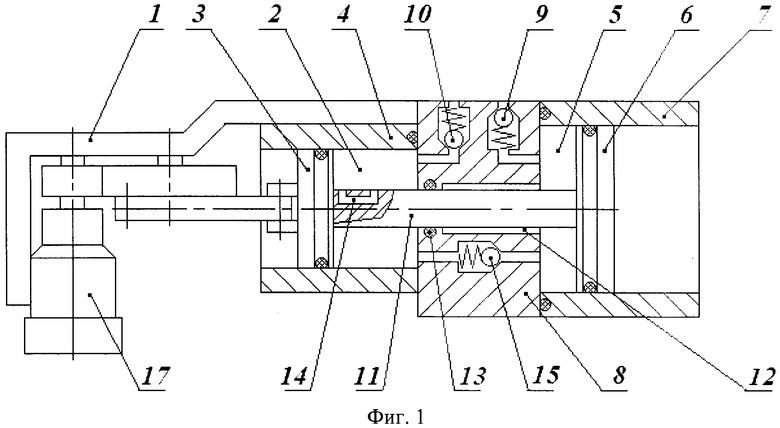

Изобретение иллюстрируется чертежами, где представлены на:

- фиг. 1 - общий вид поршневого насоса высокого давления с электроприводом и с перепускным клапаном в клапанном узле;

- фиг. 2 - общий вид поршневого насоса высокого давления с электроприводом и с перепускным каналом в штоке со стороны поршня большего диаметра;

- фиг. 3 - работа поршневого насоса на выдавливание и всасывание газа;

- фиг. 4 - работа поршневого насоса на сбрасывание давления газа;

- фиг. 5 - работа поршневого насоса при перепуске газа.

Конструктивно поршневой насос высокого давления с электроприводом (фиг. 1 - фиг. 5) содержит корпус 1, рабочую камеру 2, образованную поршнем 3 меньшего диаметра и цилиндром 4 и рабочую камеру 5, образованную поршнем 6 большего диаметра и цилиндром 7, разделенные между собой клапанным узлом 8 с впускным клапаном 9 и выпускным клапаном 10, связанными соответственно с системой подачи газа и системой потребления давления газа (на чертежах не показаны). При этом поршни 3 и 6 размещены на противоположных концах штока 11, для перемещения которого в клапанном узле 8 выполнено продольное осевое отверстие 12. В сужении осевого отверстия 12 размещено уплотнительное эластичное кольцо 13, герметизирующее камеру 2 и камеру 5 относительно друг друга. На конце штока 11 со стороны поршня 3 меньшего диаметра имеется перепускной канал 14 (фиг. 1). Также клапанный узел 8 может содержать дополнительный перепускной клапан 15 или же в штоке 11 перед поршнем 6 может быть выполнен перепускной канал 16 (фиг. 2). В зависимости от расположения электропривода 17 он может быть кинематически соединен с поршнем 3 или с поршнем 6.

Поршневой насос высокого давления с электроприводом при подаче в систему потребления давления газа работает следующим образом.

При работе электропривода 17, закрепленного на корпусе 1 (фиг. 1), поршень 3, кинематически связанный с электроприводом 17, и поршень 6, соединенный штоком 11 с поршнем 3, совершают возвратно-поступательное движение в цилиндрах 4 и 7. Впускной клапан 9 обеспечивает всасывание газа в рабочую камеру 5, а выпускной клапан 10 пропускает газ под давлением из рабочей камеры 2. Перепускной клапан 15 обеспечивает переход газа из камеры 5 в камеру 2 в одностороннем направлении. Продольное осевое отверстие 12 в процессе работы, сообщая между собой камеры 2 и 5, служит для сбрасывания оставшегося во вредном пространстве газа рабочей камеры 2 под давлением в рабочую камеру 5.

Работа поршневого насоса в сторону увеличения объема рабочей камеры 5 (фиг. 3) обеспечивает всасывание газа в камеру 5 поршнем 6 в цилиндре 7 через впускной клапан 9. В это время поршнем 3 в цилиндре 4 происходит выдавливание газа под давлением через выпускной клапан 10 из силовой камеры 2 в систему потребления газа. При этом клапаны 9 и 10 открыты, а клапан 15 под воздействием давления газа в рабочей камере 2 - закрыт.

При подходе поршней 3 и 6 к своему конечному положению (фиг. 4) выпускной клапан 10 и впускной клапан 9 закрываются. В рабочей камере 2 присутствует давление газа, который остался во вредном пространстве коммуникационных каналов и проточек, а в рабочей камере 5 - давление газа, поступившего через всасывающий клапан 9 из системы подачи газа. В это же время перепускной канал 14 проходит через уплотнительное кольцо 11 и соединяет рабочую камеру 2 с рабочей камерой 5 через осевое продольное отверстие 12. Давление газа из вредного пространства рабочей камеры 2 переходит в рабочую камеру 5 и давление в обеих камерах уравновешивается, но давление в рабочей камере 5 становится выше присутствующего здесь давления газа за счет добавки давления газа из вредного пространства рабочей камеры 2. Перепускной клапан 15 остается закрытым. Переход кинематической связи верхней мертвой точки поршня 3 происходит плавно, без воздействия давления вредного пространства взрывного характера на поршень 3, не оказывая разрушительного действия на детали кинематики привода поршня: шатун, кривошип, передаточные звенья, электропривод.

Плавно перейдя через верхнюю мертвую точку поршня 3, поршни 3 и 6 в цилиндрах 4 и 7 соответственно начинают перемещаться (фиг. 5) и газ, находящийся в рабочей камере 5 под давлением выше давления всосанного газа на величину добавки давления из вредного пространства рабочей камеры 2, начинает сжиматься и перетекать через открытый перепускной клапан 15 в рабочую камеру 2. Перепускной канал 14 проходит через уплотнительное кольцо 13 и сообщение между рабочими камерами 5 и 2 через осевое продольное отверстие 12 прерывается. Впускной клапан 9 и выпускной клапан 10 в это время закрыты. Рабочая камера 2 заполняется газом с давлением, большим по величине, чем было давление газа в рабочей камере 5 по причине того, что объем рабочей камеры 2 меньше объема рабочей камеры 5.

При смене направления движения поршней 3 и 6 газ под давлением выдавливается из рабочей камеры 2 через выпускной клапан 10 в систему потребления давления газа, перепускной клапан 15 закрывается, а рабочая камера 5 заполняется газом через всасывающий клапан 9 из системы подачи газа (фиг. 3).

В случае выполнения в штоке 11 перед поршнем 6 перепускного канала 16 (фиг. 2), после плавного перехода верхней мертвой точки поршня 3 и движения поршней 3 и 6 в цилиндрах 4 и 7 в сторону уменьшения объема рабочей камеры 5 газ, находящийся в рабочей камере 5 под давлением выше давления всосанного газа на величину добавки давления из вредного пространства рабочей камеры 2, начинает сжиматься. При подходе поршней к конечному положению перепускной канал 16 проходит через уплотнительное кольцо 13 и соединяет рабочую камеру 2 с рабочей камерой 5 через осевое отверстие 12. Давление газа из рабочей камеры 5 переходит в рабочую камеру 2 и давление в обеих камерах уравновешивается.

Таким образом, электропривод, приводя в возвратно-поступательное движение поршни 3 и 6 в цилиндрах 4 и 7 обеспечивает выход высокого давления через выпускной клапан 9 в систему потребления давления газа поршнем 3 в рабочей камере 2, производя сброс давления из вредного пространства рабочей камеры 2 в конце хода поршня 3, тем самым разгружая поршень 3 от разрушительного влияния давления во вредном пространстве при переходе поршнем 3 верхней мертвой точки и дополнительно увеличивая давление газа, всосанного из системы подачи газа в камере с поршнем в цилиндре 7 большего диаметра, которое в следующий момент подается в рабочую камеру 2 цилиндра 4.

В сравнении с прототипом заявляемый поршневой насос является более простым по конструкции при обеспечении высокого выходного давления, повышении надежности и снижении стоимости.

Изобретение относится к пневматическим системам, а именно к устройствам, создающим высокое давление воздуха или газа в магистрали, и может быть использовано в метрологических целях для питания средств контроля и измерения давления. Насос содержит корпус 1, рабочую камеру 2, образованную поршнем 3 меньшего диаметра и цилиндром 4. Рабочая камера 5 образована поршнем 6 большего диаметра и цилиндром 7. Камеры 2 и 5 разделены между собой клапанным узлом 8 с впускным клапаном 9 и выпускным клапаном 10, связанными соответственно с системой подачи газа и системой потребления давления газа. Поршни 3 и 6 размещены на противоположных концах штока 11. В клапанном узле 8 выполнено продольное осевое отверстие 12 для перемещения штока 11. В сужении осевого отверстия 12 размещено уплотнительное эластичное кольцо 13, герметизирующее камеру 2 и камеру 5 относительно друг друга. На конце штока 11 со стороны поршня 3 имеется перепускной канал 14. Упрощается конструкция при обеспечении высокого выходного давления, повышается надежность и снижается стоимость. 2 з.п. ф-лы, 5 ил.

1. Поршневой насос высокого давления с электроприводом, содержащий корпус, в котором расположены на одной продольной оси разделенные между собой две цилиндрические рабочие камеры и размещен с возможностью перемещения от электропривода вдоль их продольной оси поршень, закрепленный на одном конце штока, при этом камеры снабжены выпускным и впускным клапанами и имеют возможность сообщения между собой посредством перепускных элементов, отличающийся тем, что рабочие камеры выполнены разного диаметра и разделены между собой клапанным узлом, в котором размещены впускной и выпускной клапаны и выполнены проточки, сообщающие клапаны с камерами, в центре узла имеется продольное осевое отверстие для прохождения штока, в котором со стороны камеры меньшего диаметра выполнено сужение с размещенным в нем уплотнительным эластичным кольцом, на другом конце штока выполнен перепускной канал и закреплен второй поршень, при этом каждый из поршней соразмерен со своей камерой и имеет возможность перемещения только в ней, выпускной клапан сообщен с камерой меньшего диаметра, а впускной клапан - с камерой большего диаметра.

2. Поршневой насос по п. 1, отличающийся тем, что в клапанном узле размещен дополнительно перепускной клапан, сообщенный с обеими камерами.

3. Поршневой насос по п. 1, отличающийся тем, что в штоке перед поршнем большего диаметра выполнен дополнительный перепускной канал.

| Поршневой вакуум-насос | 1987 |

|

SU1548510A1 |

| УСТРОЙСТВО СОЗДАНИЯ ПНЕВМАТИЧЕСКОГО ДАВЛЕНИЯ | 2012 |

|

RU2488788C1 |

| US4598630 A1, 08.07.1986 | |||

| US 20050042111 A1, 24.02.2005. | |||

Авторы

Даты

2016-08-20—Публикация

2015-09-29—Подача