Изобретение относится к технике газотурбинного двигателестроения, а именно к способам и устройствам защиты газотурбинных двигателей (ГТД) от повреждений деталей их внутреннего тракта (лопаток компрессора) от поступающих вместе с воздушным потоком посторонних предметов (твердых, тяжелых частиц)1. 1(Примечание: В дальнейшем изложении будем использовать термины: «посторонние предметы» - при описании их вредного влияния на лопатки компрессора ГТД, «тяжелые частицы» - при описании процессов инерционной сепарации частиц.).

Известны устройства, в которых используют принципы инерционный сепарации тяжелых частиц, а также отражательные способы с целью очистки воздуха, поступающего в компрессор, описание подобных устройств приведено в нижеуказанных патентах, а также в описании отечественного авиационного двигателя ПС-90А:

- RU 2045451. 05.03.1992 [1].

- US 5123240. 23.06.1992 [2].

- RU 2198311. 03.01.2011 [3].

- Двигатель ПС-90А ′′Руководство по технической эксплуатации′′. 1990 г., издание ОАО ′′Авиадвигатель′′ г. Пермь. [4].

В устройстве [1] очистку воздуха в осевой ступени компрессора производят путем отражения посторонних предметов к периферии на наклоненных лопатках спрямляющего аппарата ступени, по данным заявителя количество пропущенных частиц уменьшается в 2,5 раза, то есть остающийся пропуск (проскок) равен 40%, что нельзя считать приемлемым.

В предложениях [2], [3] задача сепарации тяжелых частиц в осевой ступени подпорного компрессора вообще не решается, просто декларируется ее решение. Устройство для очистки воздуха от посторонних предметов с помощью осевой ступени применено в отечественном газотурбинном двигателе ПС-90А [4], но, как свидетельствует опыт эксплуатации данного двигателя, уровень очистки воздуха в нем является явно недостаточным. По данному двигателю имеется достаточно полная информация, и на основании сравнения совокупности существенных признаков данного аналога и заявляемого устройства двигатель ПС-90А принят в качестве прототипа заявляемого способа и устройства.

Главной причиной низкого уровня очистки воздуха в осевой ступени компрессора является то, что в большинстве своем для очистки используют стандартные осевые ступени, рассчитанные на сжатие воздуха, а не на сепарацию твердых частиц, используется геометрия отдельных элементов и компоновка, при которых невозможно получить эффективную очистку. В результате получается, что:

- большая доля тяжелых частиц не входит во взаимодействие с вращающимися лопатками, происходит пропуск частиц и они не получают импульса от вращающихся лопаток;

- импульс, передаваемый частицам от рабочих лопаток колеса, недостаточен по величине и не направлен в сторону эффективной сепарации;

- отсутствует пространство, необходимое для осуществления сепарационного процесса частиц после получения ими импульса от лопаток ступени;

- не организованы места сбора и отвода отсепарированных тяжелых частиц.

Технической задачей, на решение которой направлены заявляемые способ и устройство, является улучшение степени очистки воздуха в осевой ступени компрессора путем устранения вышеперечисленных недостатков, свойственных стандартным осевым ступеням. При этом также ставится задача не внести недопустимого ухудшения характеристик ступени и всего ГТД.

В результате решения поставленной задачи ожидаемая степень очистки воздуха от посторонних частиц должна удовлетворить главному требованию - не пропускать в последующие ступени компрессора посторонние предметы, способные причинять его лопаткам забоины.

В итоге, при эксплуатации ГТД с предлагаемой осевой ступенью, снижается количество досрочно снимаемых двигателей с поврежденными лопатками, а также сокращается количество ремонтов двигателей в эксплуатации, связанных с зачисткой забоин на лопатках компрессора.

Главными факторами, способствующими решению технической задачи, являются использование в способе и устройстве энергетических возможностей лопаток осевой ступени в силовом воздействии на тяжелые частицы, причем на основную массу частиц (находящихся в привтулочной зоне), которые необходимо переместить от центра к периферии на наибольшее расстояние, использование уже известных и широко применяемых в двигателестроении способов профилирования лопаток компрессора и размещения лопаток в решетке для обеспечения силового воздействия лопаток на тяжелые частицы, использование принципа передачи импульса тяжелым частицам и последующей инерционной сепарации частиц при движении их по инерции.

Поставленная задача достигается тем, что в предлагаемом способе основной массе тяжелых частиц, проходящих с воздушным потоком по межлопаточным каналам рабочего колеса (РК) ступени и подлежащих удалению из воздушного потока, организуют кинематику движения по межлопаточным каналам таким образом, что обеспечивают частицам контактное взаимодействие с поверхностью набегающей лопатки РК в широком диапазоне начальных условий входа частиц в межлопаточный канал (по месту входа, величине и направлению скорости движения частиц). В момент совершения указанного контактного взаимодействия (ударного и послеударного) тяжелым частицам придают импульс движения в тангенциально-осевом направлении, при этом в передаваемый импульс вкладывают, по возможности, большую тангенциальную составляющую, для чего силу воздействия со стороны лопатки на тяжелую частицу, действующую по нормали к поверхности лопатки, на выходном участке из межлопаточного канала ориентируют приблизительно параллельно плоскости вращения РК ступени. Контактное взаимодействие частиц в той кольцевой зоне межлопаточного канала, из которой требуется эффективная сепарация частиц (обычно это кольцевая привтулочная зона канала), обеспечивают путем использования в указанной зоне лопаток с большим (повышенным) изгибом профиля и с большей густотой лопаточной решетки.

Поскольку у тяжелых частиц траектории движения прямолинейны (без сноса воздушным потоком), в относительном движении эти частицы не обтекают поверхность лопатки, как воздух, а сталкиваются с поверхностью корытца набегающей лопатки, обеспечивая требуемый контакт.

Кинематику движения тяжелых частиц в межлопаточных каналах, обеспечивающую контактное взаимодействие частиц с поверхностью набегающей лопатки, формируют исходя из условия, что для широкого диапазона начальных условий входа тяжелых частиц в межлопаточный канал для них выполняется соотношение - время движения частицы по межлопаточному каналу в осевом направлении должно быть больше времени движения частицы в тангенциальном направлении по азимутальной ширине канала, от носка первой по вращению лопатки до хвостовика второй лопатки канала.

В предлагаемом способе предусматривается также, что в осевой ступени компрессора тяжелым частицам после выхода их из РК предоставляют возможность свободного движения по инерции от приобретенного импульса в пространстве, которое формируют между рабочим колесом (РК) и спрямляющим аппаратом (СА) ступени за счет того, что спрямляющий аппарат сдвигают назад по потоку воздуха на некоторое расстояние от РК. При совершении тяжелыми частицами движения по инерции в тангенциально-осевом направлении одновременно производят сепарацию частиц (процесс перемещения частиц в радиальном направлении) от центра к периферии, при этом расстояние, на которое отодвигают СА от РК, выбирают исходя из условия его достаточности для выполнения процесса сепарации тяжелых частиц из центральной (привтулочной) зоны до кольцевой зоны, примыкающей снаружи к венцу СА, в которую тяжелые частицы выводят из воздушного потока, а в СА ступени направляют воздушный поток, очищенный от тяжелых частиц.

Указанное осевое расстояние между РК и СА формируют исходя из условия, что время движения тяжелых частиц в пространстве между ними в осевом направлении должно быть больше времени перемещения частиц в радиальном направлении от радиуса привтулочной зоны РК до радиуса внешнего кольца СА. Благодаря вышеописанному способу в осевой ступени становится возможным осуществить все необходимые процессы для получения эффективной очистки воздуха:

- обеспечивают столкновение основной массы тяжелых частиц с вращающимися лопатками РК;

- придают частицам импульс движения от лопаток РК с максимально возможной составляющей в тангенциальном направлении;

- обеспечивают осевое пространство и возможность инерционной сепарации частиц при их движении в тангенциально-осевом направлении;

- создают условия для отбора и удаления отсепарированных тяжелых частиц.

В соответствии с вышеуказанным способом осевая ступень компрессора, удаляющая тяжелые частицы из воздушного потока, состоит из лопаточного венца входного направляющего аппарата (ВНА), в качестве которого может быть использован СА предыдущей осевой ступени компрессора, вращающегося рабочего колеса, представляющего собой диск с закрепленными на нем рабочими лопатками, и располагающегося сзади по потоку воздуха неподвижного спрямляющего аппарата, представляющего собой круговой венец из спрямляющих лопаток, закрепленных во внешнем и внутреннем кольцах. Предлагаемая осевая ступень выполняет функцию удаления тяжелых частиц из воздушного потока путем придания основной массе частиц сепарационного импульса от вращающихся рабочих лопаток РК, выполнения последующей инерционной сепарации их в радиальном направлении и выведении их из воздушного потока.

Отличительной особенностью осевой ступени является то, что в радиально-кольцевой зоне проточного канала РК ступени, из которой должны эффективно удалятся тяжелые частицы, геометрия лопаток РК и их положение в лопаточной решетке выполнены таким образом, что угол изгиба средней линии профиля лопаток, густота лопаточной решетки, величина угла установки лопатки в решетке имеют повышенные значения, допускаемые изменением характеристик ступени компрессора.

Также в указанной зоне проточного канала РК ступени значение выходного угла профиля лопатки в решетке имеет значение, приближающееся или равное 90°, кроме того, в осевой ступени компрессора СА располагается на расстоянии от РК, которое равно осевой составляющей траектории движения тяжелой частицы при ее прямолинейном перемещении в тангенциально-осевом направлении от РК до выхода за радиальные габариты СА (за радиус внешнего кольца СА).

Между РК и СА выполнен кольцевой канал, образованный внешней и внутренней оболочками, расположенными между РК и СА, при этом внешняя оболочка кольцевого канала со стороны, примыкающей к СА, имеет диаметральный размер больше диаметра внешнего кольца СА. Между внешней оболочкой кольцевого канала и внешним кольцом СА образован кольцевой заборный канал, который является входом для приема и последующего удаления отсепарированных в кольцевом канале тяжелых частиц.

Ниже приведены характерные значения некоторых параметров геометрии лопаток РК и их расположения в лопаточной решетке предлагаемой осевой ступени:

- угол изгиба средней линии профиля 45±10°;

- густота лопаточной решетки ≥1.5;

- угол установки лопатки в решетке ≥65°;

- выходной угол профиля лопатки в решетке 80°-90°.

Расстояние от СА до РК в первом приближении определяется исходя из допущения, что частицы выходят из межлопаточного канала ступени в прикорневой зоне лопаток, (в плоскости, перпендикулярной радиальному направлению) в тангенциально-осевом направлении под углом приблизительно 45° к оси, тогда

где L - осевое расстояние от СА до РК;

Rca - радиус внешнего кольца венца СА;

Rpк - радиус диска рабочего колеса (втулки);

К - коэффициент, зависящий от начальных условий движения тяжелых частиц, геометрии кольцевого канала, в типовом случае при Rca≥Rpк К=0.5-1.0.

Сущность заявляемого способа и устройства поясняется схемами, на которых изображены:

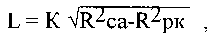

на фиг. 1 - элементарная ступень осевого компрессора в соответствии с предлагаемым изобретением;

на фиг. 2 - разрез по А-А на фиг. 1;

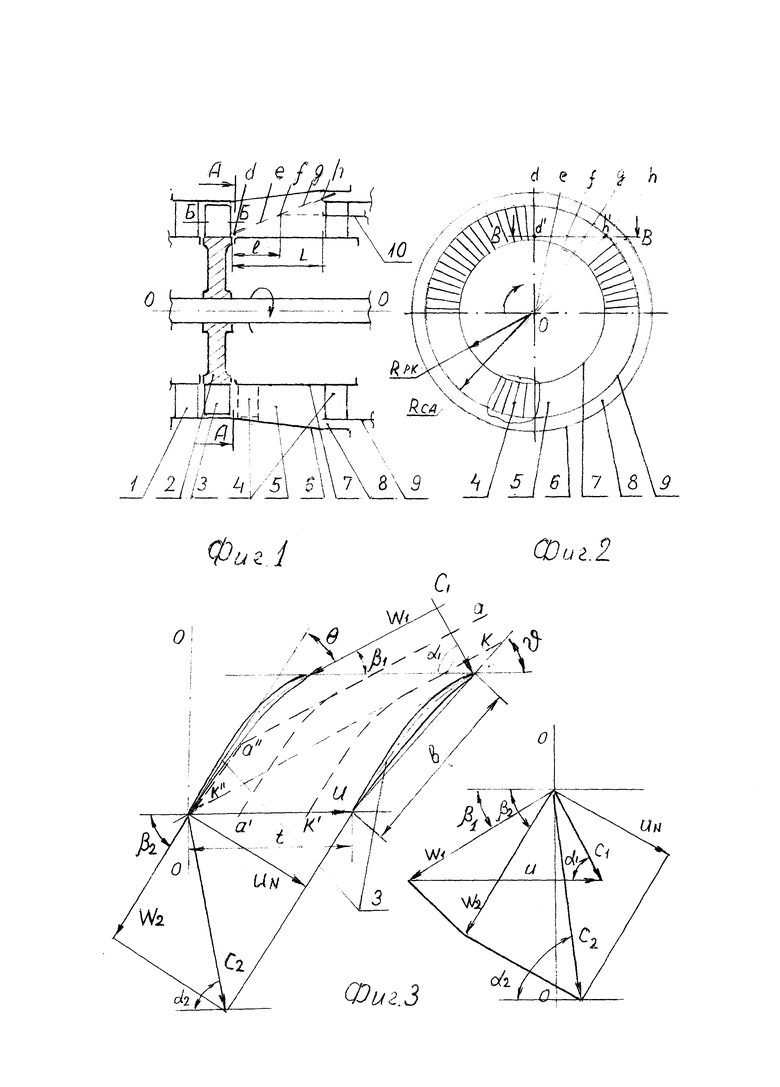

на фиг. 3 - сечение Б-Б на фиг. 1 по средней линии проточного канала типовой осевой ступени компрессора, типовая геометрия профиля рабочей лопатки, межлопаточного канала, траектории прохождения тяжелых частиц, треугольник скоростей движения тяжелых частиц;

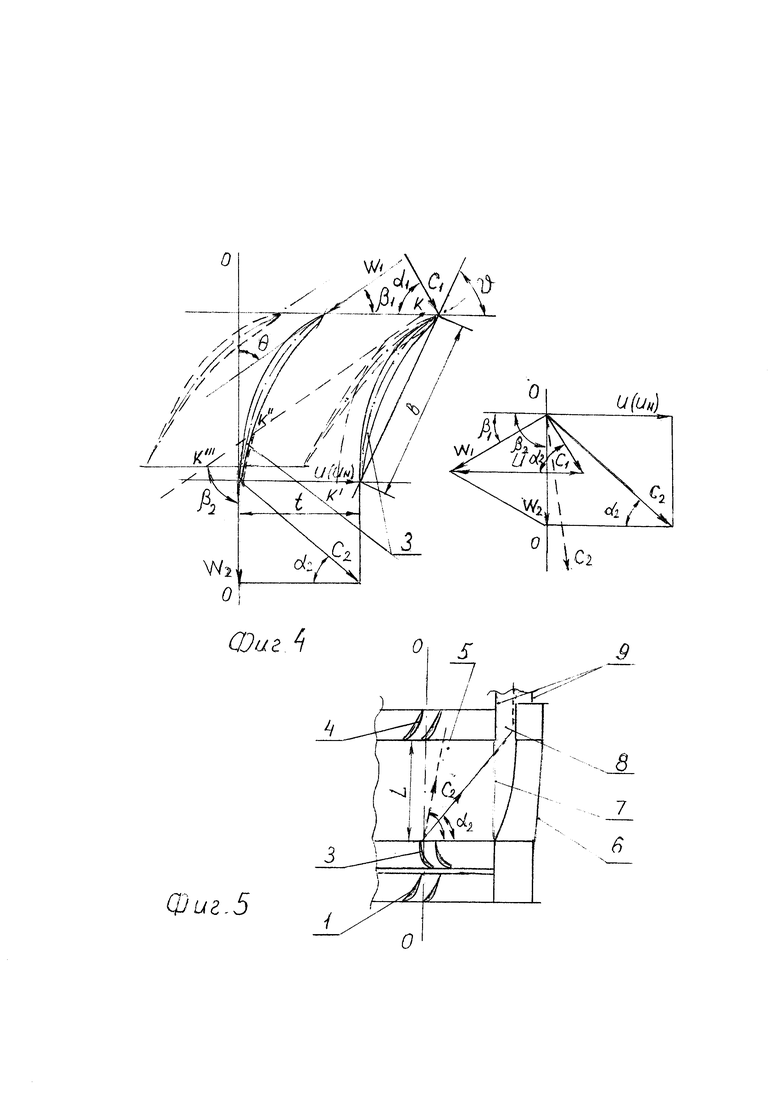

на фиг. 4 - сечение проточного канала осевой ступени компрессора в соответствии с предлагаемой осевой ступенью в радиально-окружной зоне канала, из которой требуется производить эффективное удаление тяжелых частиц, геометрия профиля лопатки, межлопаточного канала, траектории прохождения тяжелых частиц, треугольник скоростей движения тяжелых частиц. На этой же схеме штриховой линией показаны лопатки типовой лопаточной решетки в соответствии с фиг. 3;

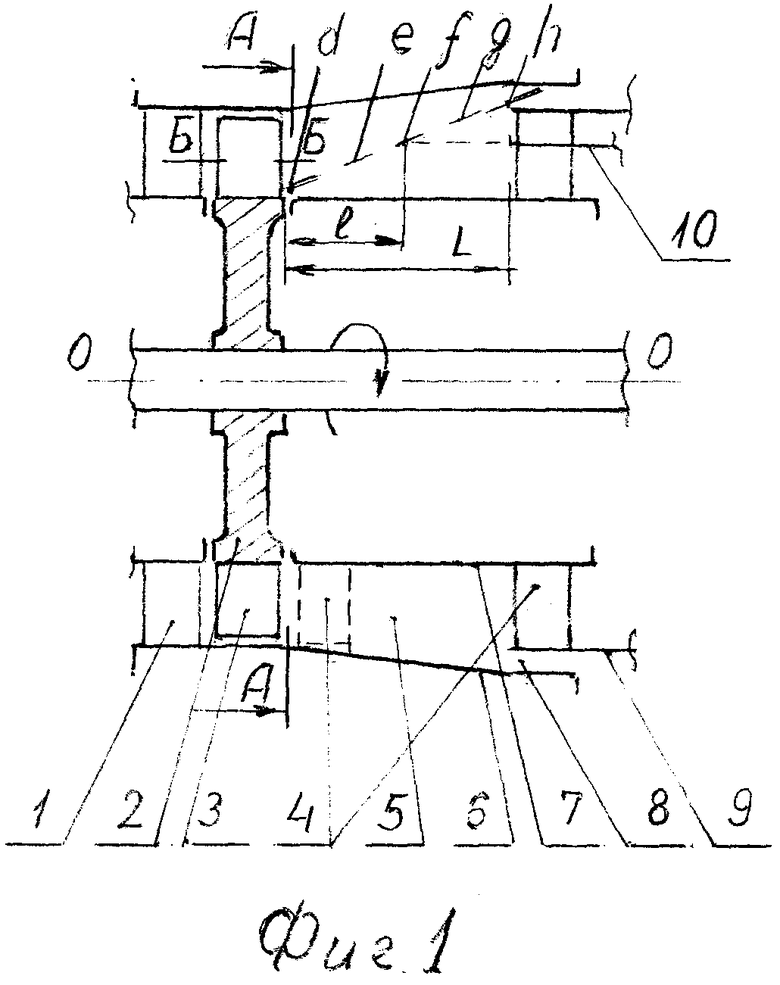

на фиг. 5 - разрез по В-В на фиг. 2 траектории движения сепарируемых тяжелых частиц.

Типовая осевая ступень компрессора согласно [5], [6] состоит из лопаточного венца входного направляющего аппарата ВНА - поз. 1 на фиг. 1 (функции ВНА зачастую выполняет спрямляющий аппарат предыдущей ступени компрессора), вращающегося рабочего колеса РК, включающего в себя диск 2 и закрепленные на нем рабочие лопатки 3, располагающегося сзади от РК по потоку воздуха лопаточного венца спрямляющего аппарата СА - поз. 4. В типовой осевой ступени СА располагается на малом осевом расстоянии от РК, показан на фиг. 1 штриховой линией. В конструкции осевой ступени в соответствии с предлагаемым изобретением СА отстоит от РК на расстоянии L, определяющем сепарационный участок ступени, состоит из лопаток спрямляющего аппарата 4 - фиг. 1 и 2, закрепленных во внутреннем 7 и внешнем 9 кольцах. Между РК и СА выполнен кольцевой канал 5, образованный внешней 6 и внутренней 7 оболочками, при этом внутренняя оболочка 7 является продолжением внутреннего кольца 7 спрямляющего аппарата.

Внешняя оболочка 6 кольцевого канала имеет со стороны, примыкающей к СА, диаметральный размер больше диаметра внешнего кольца СА - 9. В радиальном пространстве между ними образован кольцевой заборный канал 8, который является входом для приема и последующего удаления отсепарированных в кольцевом канале 5 тяжелых частиц.

На фиг. 3 показано сечение (развертка) рабочего колеса типовой осевой ступени по средней линии Б-Б проточного канала фиг. 1, показаны сечения лопаток и обозначены некоторые элементы и параметры, используемые в дальнейшем описании:

- средняя линия профиля лопатки 3 с углами β1 - входной, β2 - выходной (<90°);

- угол изгиба профиля - θ (~30°);

- хорда профиля длиной - b;

- шаг решетки (расстояние между соседними профилями) - 1;

- густота установки лопаток в решетке - b/t (~1);

- угол установки профиля - υ (~55°).

На фиг. 4 показано аналогичное сечение лопаток рабочего колеса осевой ступени, выполненной в соответствии с заявляемым изобретением. Лопатки 3 имеют большие значения:

- угла изгиба профиля θ~55°;

- угла установки профиля υ~65°;

- густота установки лопаток в решетке b/t~1.5 (шаг решетки t уменьшен);

- выходного угла профиля β2~90°.

Приведенные рекомендации не противоречат применяющимся в практике проектирования лопаточных машин правилам, поэтому от их применения можно не ожидать каких-то недопустимых ухудшений характеристик ступени.

Реализация способа удаления тяжелых частиц из воздушного потока в осевой ступени, выполненной в соответствии с предлагаемым изобретением, предусматривает, в первую очередь, определение радиально-окружной зоны проточного канала ступени, из которой предполагается производить эффективное удаление посторонних предметов. В общем случае при Rca>Rpк таковой зоной является привтулочное пространство в пределах от Rpк до Rca. В кольцевой зоне проточного канала, располагающейся на радиусе большем Rca, требования к сепарации тяжелых частиц уже не актуальны. В нашем случае Rpк=Rвнутр.ca (радиус внутреннего кольца 7 СА - фиг. 1) зоной, из которой требуется удаление тяжелых частиц, является весь проточный канал ступени.

Тяжелые частицы после прохождения ВНА - поз. 1, фиг. 1 ступени поступают на вход РК поз. 1, 2 со скоростью С1 фиг. 3, направление которой в большой мере определяется лопатками ВНА. На фиг. 3 и 4 С1 показано со значением /C1/</U/ (где /U/ - модуль скорости вращения лопатки в точке контакта с тяжелой частицей) и с некоторой положительной закруткой (по направлению вращения РК). Складываясь с окружной скоростью лопаток U, тяжелые частицы входят в межлопаточный канал с относительной скоростью W2. Следуя в этом направлении, тяжелые частицы не поворачивают с потоком воздуха по криволинейным траекториям а-а′ и к-к′ (фиг. 3 и 4), а движутся по прямолинейным траекториям а-а′′, к-к′′ до столкновения с поверхностью корытца набегающей лопатки либо выходят из межлопаточного канала, не вступая в контакт с лопаткой, - траектория к-к′′′ на фиг. 4 при исходной геометрии лопаток, показанных штриховой линией. Именно с целью предотвращения пропуска (проскока) частиц через межлопаточный канал без взаимодействия с поверхностью лопатки в предлагаемой осевой ступени лопатки выполняют с большим углом изгиба профиля и устанавливают в решетке с меньшим шагом (с большей густотой).

При ударном столкновении с поверхностью лопатки относительная скорость частицы W1 проецируется на поверхность лопатки и получает некоторое значение меньше исходного. В приведенном построении треугольников скоростей это обстоятельство не учитывается, так как углы атаки при столкновении небольшие и принято, что /W2/=/W1/, где W2 - скорость частицы относительно лопатки при контакте ее с поверхностью лопатки. Следуя по поверхности лопатки, частица приобретает новое направление в относительном движении и выходит из контакта с лопаткой с относительной скоростью W2, с выходным углом β2 - фиг. 3, 4.

Складываясь с переносной скоростью вращения, приобретенной в результате взаимодействия с лопаткой, скорость тяжелой частицы после окончания контакта с лопаткой имеет значение С2, фиг. 3, 4. Сравнивая С2 на фиг. 3 и С2 на фиг. 4 видно, что первая имеет направление, близкое к осевому, и малую тангенциальную составляющую.

Скорость С2, фиг. 4, имеет выраженную тангенциальную составляющую, равную окружной скорости лопатки. Причины малой закрутки С2 в исходном варианте ступени - малый выходной угол ά2, фиг. 3, и только частичное восприятие окружной скрости от лопатки, так как взаимодействие частицы с лопаткой происходит по нормали к поверхности корытца лопатки, поэтому частица приобретает только составляющую окружной скорости - UN - фиг. 3. На фиг. 4 показано, что выходная относительная скорость частицы W2 имеет выходной угол ά2~90° и к ней добавляется окружная составляющая, равная полной величине U, в итоге С2 получает максимально возможный импульс в боковом направлении и имеет выходной угол ά2~45°.

Кинематика движения тяжелых частиц в РК показана на треугольниках скоростей фиг. 3 и 4, при этом на фиг. 4 для сравнения штриховой линией показана скорость С2, получающаяся в исходной геометрии решетки на фиг. 3.

При формировании геометрии межлопаточного канала с учетом кинематики движения тяжелых частиц с целью обеспечения (инициирования) контактного взаимодействия частиц с поверхностью лопатки и исключения пропуска (проскока) - бесконтактного прохода частиц через межлопаточный канал - необходимо выполнять условие: время движения частицы по межлопаточному каналу в осевом направлении должно быть больше времени движения частицы в тангенциальном (окружном) направлении по азимутальной ширине межлопаточного канала, от носка первой по вращению лопатки до выходной кромки последующей лопатки межлопаточного канала. Для основной массы тяжелых частиц это условие удается выполнить в широком диапазоне начальных условий входа частиц в межлопаточный канал, однако могут иметь место исключения, когда положительная закрутка скорости частицы на входе С1 имеет повышенное значение и осевая составляющая также велика. Возможный пропуск в этом случае обеспечивает частице выходную скорость С2, эквивалентную по величине и направлению скорости частицы, имевшей контактное взаимодействие с лопаткой, то есть такой пропуск не опасен. В этом плане более опасна ситуация с большой отрицательной закруткой скорости С1 частицы на входе, так как в этом случае формируется большое значение относительной скорости W1 на входе и, как следствие, на выходе - W2, в итоге абсолютная скорость С2 получается с большой осевой составляющей, что требует увеличенной длины сепарационного участка, гораздо большего, нежели при выходной скорости с выходным углом ά2~45°.

Двигаясь в кольцевом канале 5, фиг. 2, со скоростью С2 в тангенциально-осевом направлении в плоскости В-В, фиг. 2 и 5, тяжелая частица одновременно перемещается (сепарируется) в радиальном направлении от центра к периферии. Если пересечь траекторию частицы набором меридиональных плоскостей d, е, f, g, h, фиг. 2, и сложить их в вертикальной плоскости на фиг. 1, то траектория частицы (показанная штриховой линией) будет отражена в этой плоскости набором точек пересечения траектории частицы с указанными плоскостями.

Важно отметить, что сепарация частицы от корневого сечения лопатки РК до внешнего радиуса СА (входа в канал 8) происходит в пределах осевой длины L сепарационного участка, которая определяется, в первом приближении, как длина катета d′-h′ треугольника Od′h′, фиг 2, что является следствием равенства выходного угла скорости С2 ά2~45°. На фиг. 5 также видно, что длина сепарационного участка L является осевой составляющей длины траектории движения частицы, сепарируемой в плоскости корневого сечения В-В фиг. 2. На фиг. 5 показано, что частица, движущаяся со скоростью С2, изображенной штриховой траекторией, полученной в типовой осевой ступени, на принятой длине сепарационного участка L не достигает Rca расположения заборного канала 8. Необходимым условием при выполнении процесса сепарации тяжелых частиц в предлагаемой осевой ступени должно являться условие о том, что расстояние между РК и СА следует формировать так, чтобы время движения тяжелых частиц в пространстве между ними (на участке сепарации L) в осевом направлении было больше времени перемещения частиц в радиальном направлении от радиуса привтулочной зоны РК до радиуса внешнего кольца СА.

Одним из недостатков предлагаемой осевой ступени является увеличение осевого размера ступени за счет наличия у нее сепарационного участка, однако в некоторых широко распространенных типах ГТД, в частности вентиляторных ГТД с подпорными ступенями [2], [4] или при наличии у ГТД 2-х каскадного компрессора [3], в компоновках двигателей предусматриваются переходные кольцевые каналы между каскадами. Используя длину этих каналов, можно встраивать в компрессор предлагаемую в настоящем изобретении ступень без увеличения исходной длины двигателя.

В этом случае также удобно объединить существующую в двигателе систему отбора воздуха в противопомпажную систему через кольцевую щель (как выполнено в [3], [4]) с кольцевым каналом приема отсепарированных частиц - 8 (фиг. 1, 2, 5). Немаловажным в данном случае является и то обстоятельство, что наружный диаметр РК ступени в указанных компоновках зачастую больше наружного диаметра смещенного назад СА - позиция 10, фиг. 1, в результате чего может существенно уменьшиться высота (ширина) привтулочной зоны ступени, из которой требуется эффективная очистка воздуха от посторонних предметов, и уменьшиться длина сепарационного участка (расстояние 1, фиг. 1).

Источники информации

1. Патент RU 2045451 - 05.03.92. Устройство для защиты внутреннего контура турбореактивного двухконтурного двигателя от попадания посторонних предметов.

2. Патент US 5123240 - 23.06.1992 Способ и устройство для удаления посторонних предметов из внутреннего контура ГТД.

3. RU 2198311 - 03.01.2001. Газотурбинная установка.

4. Двигатель ПС-90А. Руководство по технической эксплуатации 1990 г. Издание ОАО «Авиадвигатель», г. Пермь. 94-00-807РЭ. Книга 1, раздел 072.3300, стр. 2, п. 2.1 (улавливание и выброс в наружный контур посторонних предметов из внутреннего контура).

5. Холщевников К.В. Теория и расчет авиационных лопаточных машин. - М.: Машиностроение, 1978 г.

6. Ю.А. Ржавин, О.Н. Емин, В.Н. Карасев. Лопаточные машины двигателей летательных аппаратов. - М.: МАИ-ПРИНТ, 2008.

Способ удаления тяжелых частиц из воздушного потока в осевой ступени компрессора и устройство осевой ступени, удаляющей тяжелые частицы, основанный на придании основной массе тяжелых частиц, движущихся в воздушном потоке, импульса от вращающихся лопаток рабочего колеса ступени и последующей их сепарации в зону за пределы радиального размера спрямляющего аппарата, который отстоит от рабочего колеса на определенном расстоянии. Устройство предполагается использовать в компоновке многоступенчатого компрессора в качестве одной из первых его ступеней, может найти применение как в авиационных газотурбинных двигателях, так и в наземных транспортных и стационарных газотурбинных установках. Достигается снижение количества досрочно снимаемых двигателей с поврежденными лопатками, а также сокращается количество ремонтов двигателей в эксплуатации, связанных с зачисткой забоин на лопатках компрессора за счет улучшения степени очистки воздуха в осевой ступени компрессора. 2 н. и 4 з.п. ф-лы, 5 ил.

1. Способ удаления тяжелых частиц из воздушного потока в осевой ступени компрессора, состоящей из лопаточного венца входного направляющего аппарата (ВНА), вращающегося рабочего колеса (РК), представляющего собой диск с закрепленными на нем рабочими лопатками, и располагающегося сзади по потоку воздуха лопаточного венца спрямляющего аппарата (СА), основанный на принципе инерционной сепарации тяжелых частиц в воздушном потоке, отличающийся тем, что основной массе тяжелых частиц, проходящих с воздушным потоком по проточному каналу ступени и подлежащих удалению из воздушного потока, организуют кинематику движения по межлопаточным каналам РК таким образом, что обеспечивают частицам контактное взаимодействие с поверхностью набегающей лопатки РК в широком диапазоне начальных условий входа частиц в межлопаточный канал по месту входа, величине и направлению скорости движения частиц, в момент совершения указанного контактного взаимодействия тяжелым частицам придают импульс движения в тангенциально-осевом направлении, при этом в передаваемый импульс вкладывают по возможности большую тангенциальную составляющую, для чего силу воздействия со стороны поверхности лопатки на тяжелую частицу на выходном участке из межлопаточного канала ориентируют приблизительно параллельно плоскости вращения РК ступени, кроме того, в указанной осевой ступени компрессора тяжелым частицам после выхода их из РК предоставляют возможность свободного движения по инерции от приобретенного импульса в пространстве, которое формируют между рабочим колесом и спрямляющим аппаратом ступени за счет того, что спрямляющий аппарат размещают сзади по потоку воздуха на некотором расстоянии от РК, при движении тяжелых частиц по инерции в тангенциально-осевом направлении одновременно производят перемещение частиц в указанном пространстве в радиальном направлении от центра к периферии, при этом расстояние, на которое отодвигают СА от РК, выбирают исходя из условия его достаточности для выполнения процесса перемещения тяжелых частиц из привтулочной зоны РК до кольцевой зоны, примыкающей снаружи к венцу СА.

2. Способ удаления тяжелых частиц из воздушного потока в осевой ступени компрессора по п. 1, заключающийся в том, что кинематику движения тяжелых частиц в межлопаточных каналах, обеспечивающую контактное взаимодействие частиц с поверхностью набегающей лопатки, формируют исходя из условия, что для реального диапазона начальных условий входа тяжелых частиц в межлопаточный канал для них выполняют соотношение - время движения частицы по межлопаточному каналу в осевом направлении должно быть больше времени движения частицы в тангенциальном направлении по азимутальной ширине межлопаточного канала, от носка первой по вращению лопатки до выходной кромки второй образующей канал лопатки.

3. Способ удаления тяжелых частиц из воздушного потока в осевой ступени компрессора по п. 1, заключающийся в том, что длину расстояния между РК и СА формируют исходя из условия, что время движения тяжелых частиц в пространстве между ними в осевом направлении должно быть больше времени перемещения частиц в радиальном направлении от радиуса привтулочной зоны РК до радиуса внешнего кольца СА.

4. Осевая ступень компрессора, удаляющая тяжелые частицы из воздушного потока, состоящая из лопаточного венца входного направляющего аппарата, вращающегося рабочего колеса, представляющего собой диск с закрепленными на нем рабочими лопатками, и располагающегося сзади по потоку воздуха неподвижного спрямляющего аппарата, представляющего собой круговой венец из спрямляющих лопаток, закрепленных во внешнем и внутреннем кольцах, выполняющая функцию удаления тяжелых частиц из воздушного потока путем придания основной массе частиц импульса движения от вращающихся рабочих лопаток РК и выполнения последующей инерционной сепарации частиц в радиальном направлении с выведением их из воздушного потока, отличающаяся тем, что в радиально-кольцевой зоне проточного канала РК ступени, из которой должны эффективно удаляться тяжелые частицы, геометрия лопаток РК и их положение в лопаточной решетке выполнены таким образом, что угол изгиба средней линии профиля лопаток, густота лопаточной решетки, величина угла установки профиля лопатки в решетке имеют повышенные значения, допускаемые изменением характеристик ступени компрессора, также в указанной зоне проточного канала РК ступени значение выходного угла профиля лопатки в решетке имеет значение, приближающееся или равное 90°, кроме того, в осевой ступени компрессора СА располагается на расстоянии от РК, которое равно осевой составляющей траектории движения тяжелой частицы при ее прямолинейном перемещении в тангенционально-осевом направлении от РК до выхода за радиальные габариты СА - за радиус внешнего кольца СА, между РК и СА выполнен кольцевой канал, образованный внешней и внутренней оболочками, расположенными между РК и СА, при этом внешняя оболочка кольцевого канала со стороны, примыкающей к СА, имеет диаметральный размер больше диаметра внешнего кольца СА, между внешней оболочкой кольцевого канала и внешним кольцом СА образован кольцевой заборный канал, который является входом для приема и последующего удаления отсепарированных в кольцевом канале частиц.

5. Осевая ступень компрессора, удаляющая тяжелые частицы из воздушного потока в соответствии с п. 4, отличающаяся тем, что в радиально-кольцевой зоне проточного канала РК ступени, из которой должны удаляться тяжелые частицы, нижеуказанные параметры геометрии лопаток РК и их расположения в лопаточной решетке имеют следующие значения:

- угол изгиба средней линии профиля 35°±10°;

- густота лопаточной решетки ≥1,5;

- угол установки профиля лопатки в решетке ≥65°;

- выходной угол профиля лопатки в решетке 80°÷90°

6. Осевая ступень компрессора, удаляющая тяжелые частицы из воздушного потока, в соответствии с п. 4, в которой СА отстоит от РК на расстоянии, определяемом соотношением

где L - осевое расстояние от СА до РК;

Rca - радиус внешнего кольца СА;

Rpк - радиус диска рабочего колеса ступени;

K - коэффициент, зависящий от начальных условий движения частиц на участке сепарации, в типовом случае при Rca≥Rpк может иметь значения K=0,5-1.

| СТЕЧКИН Б.С | |||

| и др | |||

| Теория реактивных двигателей | |||

| Лопаточные машины | |||

| М.: Гос | |||

| изд | |||

| оборонной промышленности, 1956, с | |||

| Устройство для вытяжки и скручивания ровницы | 1923 |

|

SU214A1 |

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ВНУТРЕННЕГО КОНТУРА ТУРБОРЕАКТИВНОГО ДВУХКОНТУРНОГО ДВИГАТЕЛЯ ОТ ПОПАДАНИЯ ПОСТОРОННИХ ПРЕДМЕТОВ | 1992 |

|

RU2045451C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕТУЛИНА | 1998 |

|

RU2131882C1 |

| JP 2006029126 A, 02.02.2006 | |||

| СЕПАРАТОР-ОТРАЖАТЕЛЬ ПОСТОРОННИХ ПРЕДМЕТОВ В НАРУЖНЫЙ КОНТУР ТУРБОРЕАКТИВНОГО ДВУХКОНТУРНОГО ДВИГАТЕЛЯ | 1998 |

|

RU2132959C1 |

Авторы

Даты

2016-08-20—Публикация

2015-02-05—Подача