Изобретение относится к объемным гидродвигателям, предназначенным для преобразования энергии потока рабочей жидкости в механическую энергию выходного звена, движущегося возвратно-поступательно. Предлагаемое устройство может быть применено в конструкции гидрофицированных машин, работающих в условиях значительных нагрузок на рабочем органе при наличии значительного количества абразивной пыли в окружающей среде.

Известен гидроцилиндр, опоры качения поршня и штока которого выполнены разборными, состоящими из двух неподвижных самоустанавливающихся стаканов с вкладышами, подвижных полумуфт, попарно соединенных центрирующими пружинами, сепараторов с подпружиненными направляющими роликами, а также упорных размерных шайб, содержит неподвижные удерживающие ободы с защитными шайбами и шарики (см. А.с. СССР №1807256, МКИ F15B 15/14. Гидроцилиндр. Д.Ю. Кобзов, Рукавишников В.А., Сергеев А.П., Войткевич В.Б., Губанов В.Г., Липецкий И.А., Соколов Ю.Н., 1993).

К недостаткам известного аналога следует отнести: возможность появления накатки на уплотняемых поверхностях в местах касания с шариками, низкая технологичность разборки-сборки при проведении технического осмотра и ремонта (возможная потеря шариков), значительное увеличение стоимости конструкции из-за дороговизны ее составляющих (шариков).

Наиболее близким техническим решением, принятым за прототип, является гидроцилиндр, содержащий поршень со штоком, размещенные в корпусе с образованием рабочих полостей, торцевые крышки, многорядные опоры качения поршня и штока, тела качения опор качения поршня и штока выполнены в виде спиральных пружин, размещенных в канавках, расположенных по всему периметру поршня и штока гидроцилиндра (см. Патент РФ №2212570, МКИ F15B 15/20. Гидроцилиндр. Д.Ю. Кобзов, Тарасов В.А., Соколов Ю.Н., Перевощиков Е.А., 2001; см. Патент РФ №2447327, МКИ F15B 15/00. Гидроцилиндр / Кобзов Д.Ю., Огар П.М., Кобзова И.О., 2012).

К недостаткам известных прототипов с пружинами надо отнести дополнительное сопротивление движению штока с поршнем из-за значительных усилий, возникающих при проворачивании пружин, а следовательно, возможное их проскальзывание при качении, повышенная температура уплотняемого сопряжения и низкий коэффициент полезного трения. Все это в комплексе ухудшает условия функционирования, снижает надежность и работоспособность подвижных сопряжений и гидроцилиндра в целом.

Технический результат - повышение надежности и обеспечение работоспособности гидроцилиндра.

Технический результат достигается тем, что в гидроцилиндре, содержащем поршень со штоком, размещенные в корпусе с образованием рабочих полостей, торцевые крышки, многорядные опоры качения поршня и штока, тела качения опор качения поршня и штока, которые выполнены в виде дисковых шайб, соединенных круглой замкнутой дугообразной осью и размещенных в канавках, расположенных по всему периметру поршня и штока гидроцилиндра.

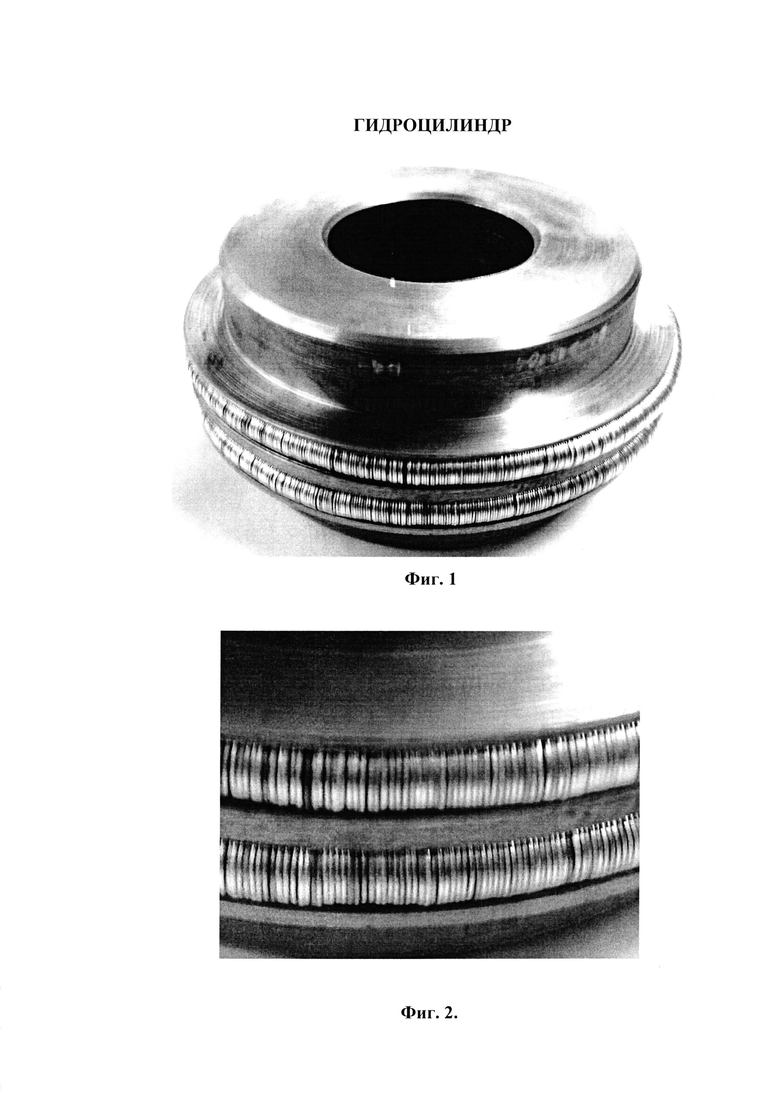

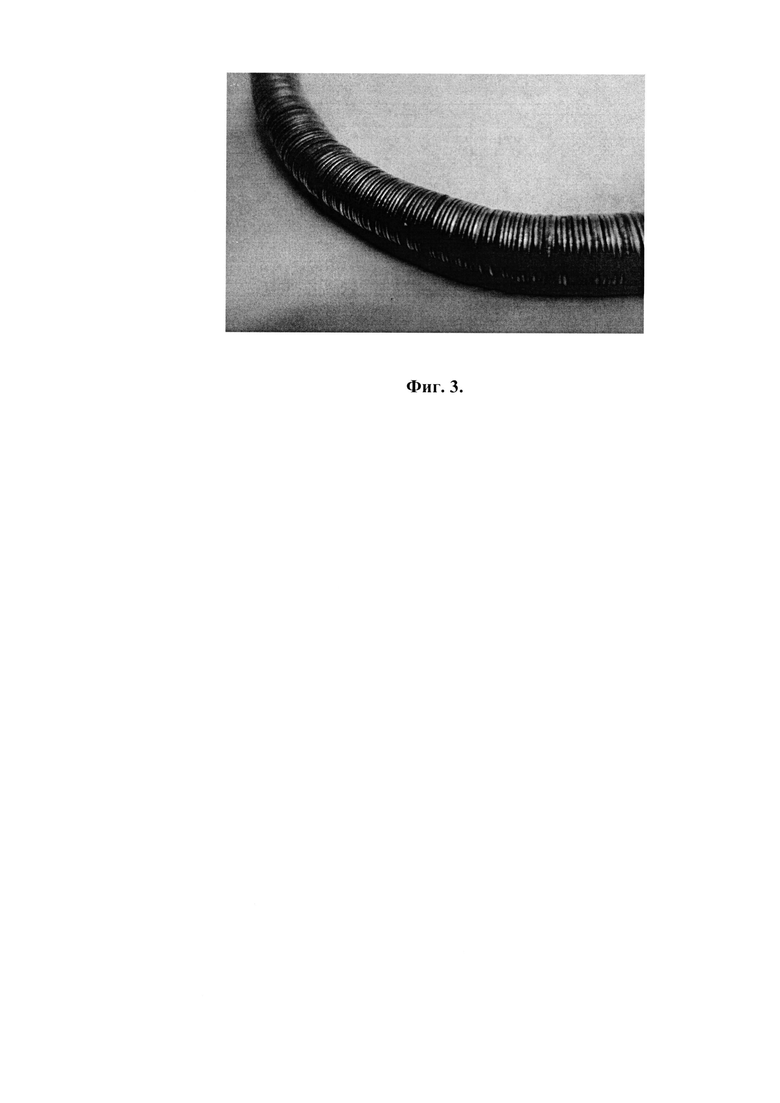

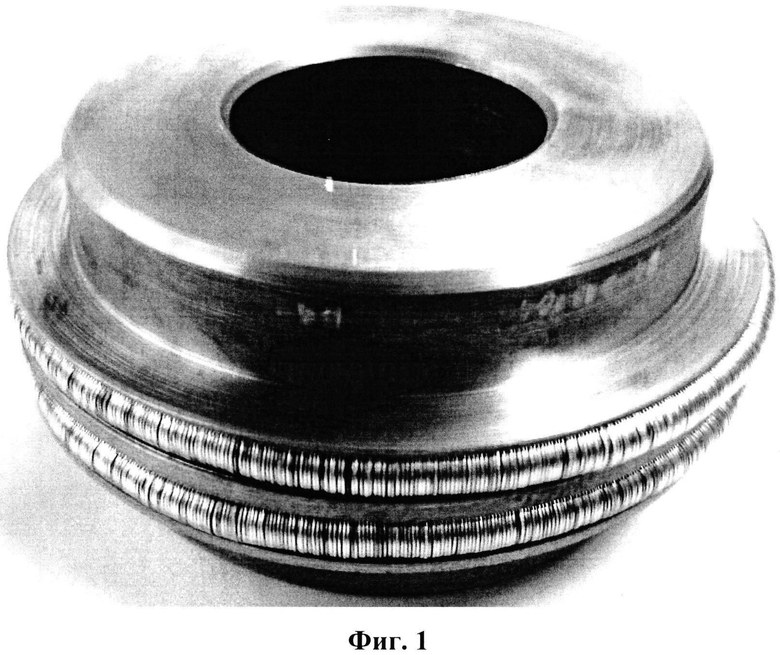

Сущность изобретения поясняется чертежами: фиг. 1, на которой представлен поршень с телами качения, которые выполнены в виде дисковых шайб, соединенных круглой замкнутой дугообразной осью и размещенных в канавках, расположенных по всему периметру поршня гидроцилиндра; фиг. 2, на которой представлен фрагмент тел качения, и фиг. 3 с фрагментом тел качения, нанизанных на круглую замкнутую дугообразную ось.

Заявляемый гидроцилиндр работает следующим образом.

При движении поршня со штоком в местах касания дисковых шайб с опорными поверхностями соответственно гильзы и направляющей втулки возникают пары сил в продольной плоскости гидроцилиндра, действующие на тела качения и вызывающие их поворот. Так как дисковые шайбы жестко между собой не связаны и не образуют одно целое, они свободно поворачиваются на круглой замкнутой дугообразной оси без создания дополнительного сопротивления движению штока с поршнем, а следовательно, без возможного их проскальзывания при качении и без повышения температуры уплотняемого сопряжения.

Таким образом, использование в качестве тел качения опор качения поршня и штока дисковых шайб, соединенных круглой замкнутой дугообразной осью и размещенных в канавках, расположенных по всему периметру поршня и штока гидроцилиндра, позволяет повысить его надежность, сократив количество отказов элементов подвижных сопряжений гидроцилиндра и увеличить ресурс его работоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЦИЛИНДР | 2001 |

|

RU2212570C2 |

| ГИДРОЦИЛИНДР | 2010 |

|

RU2447327C2 |

| Гидроцилиндр | 1989 |

|

SU1807256A1 |

| ГИДРОЦИЛИНДР | 2015 |

|

RU2602024C2 |

| ПОВОРОТНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2619514C2 |

| ГИДРОСИСТЕМА | 2014 |

|

RU2591373C2 |

| ЦИЛИНДР ОБЪЕМНОГО ВЫТЕСНЕНИЯ ПОСТУПАТЕЛЬНОГО ДВУСТОРОННЕГО ДЕЙСТВИЯ | 2014 |

|

RU2608163C2 |

| ВИНТОВОЙ ГИДРОЦИЛИНДР | 2015 |

|

RU2698226C2 |

| ЦИЛИНДР ОБЪЕМНОГО ВЫТЕСНЕНИЯ ПОСТУПАТЕЛЬНОГО ОДНОСТОРОННЕГО ДЕЙСТВИЯ | 2014 |

|

RU2608162C2 |

| РОЛИК ДЛЯ КАТАНИЯ | 2006 |

|

RU2311939C1 |

Гидроцилиндр относится к объемным гидродвигателям, предназначенным для преобразования энергии потока рабочей жидкости в механическую энергию выходного звена, движущегося возвратно-поступательно. В гидроцилиндре, содержащем поршень со штоком, размещенные в корпусе с образованием рабочих полостей, торцевые крышки, многорядные опоры качения поршня и штока. Тела качения опор качения поршня и штока выполнены в виде дисковых шайб, соединенных круглой замкнутой дугообразной осью и размещенных в канавках, расположенных по всему периметру поршня и штока гидроцилиндра. Технический результат - повышение надежности и обеспечение работоспособности гидроцилиндра. 3 ил.

Гидроцилиндр, содержащий поршень со штоком, размещенные в корпусе с образованием рабочих полостей, торцевые крышки, многорядные опоры качения поршня и штока, тела качения опор качения поршня и штока, отличающийся тем, что тела качения выполнены в виде дисковых шайб, соединенных круглой замкнутой дугообразной осью и размещенных в канавках, расположенных по всему периметру поршня и штока гидроцилиндра.

| ГИДРОЦИЛИНДР | 2010 |

|

RU2447327C2 |

Авторы

Даты

2016-08-27—Публикация

2015-04-07—Подача