Настоящее изобретение относится к клапанному управляющему устройству для, по меньшей мере, одного клапана двигателя внутреннего сгорания, в котором перемещение, по меньшей мере, одного кулачка распределительного вала может быть передано на шток клапана при помощи передаточного механизма, содержащего, по меньшей мере, одно передаточное приспособление, установленное с возможностью вращения на оси и соединенное с распределительным валом при помощи контактного элемента, расположенного на передаточном приспособлении.

В опубликованной заявке DE 19612551 А1 описан привод клапана, состоящий из двух общих частей кулачковых следящих элементов, расположенных подвижно с возможностью качания на отдельном трубчатом участке, части кулачковых следящих элементов формируют коромысло, установленное с возможностью вращения по центру вращения. Часть кулачкового следящего элемента имеет ролик, по которому ходит кулачок. В то же время еще одна часть кулачкового следящего элемента имеет на своем другом конце гидравлический элемент компенсации люфта, который не описан более подробно в этой связи.

Кроме того, в публикации патента США №4693214 описано кулачковое устройство для двигателя внутреннего сгорания с распределительным валом, кулачки которого имеют изменяющийся профиль, и который приводит в действие, по меньшей мере, один клапан. В этом случае разная активация клапана осуществляется при помощи продольного регулирования распределительного вала.

В опубликованной заявке DE 4230809 А1 описано клапанное управляющее устройство для, по меньшей мере, двух клапанов, приводимых в действие одновременно и формирующих группу, причем управляющий кулачок клапанного управляющего устройства имеет на своей окружности шариковую дорожку, с которой зацепляется шарик.

Коромысла, известные из предшествующего уровня техники, выполняются с креплением в положении в осевом направлении на их осях коромысел, так, чтобы фиксация в положении в осевом направлении осуществлялась при помощи соответствующих опорных поверхностей на боковых сторонах коромысел и опорного блока коромысла. Эти боковые стороны часто выполняются путем калибровки кованой заготовки или механической обработки.

На стороне опорного блока коромысла крепление осуществляется при помощи надлежащим образом обработанных поверхностей и дополнительных компонентов, таких как шайбы и стопорные кольца.

Задача, на решение которой направлено изобретение, заключается в разработке клапанного управляющего устройства для, по меньшей мере, одного клапана двигателя внутреннего сгорания, обладающего признаками ограничительной части пункта 1 формулы изобретения, так чтобы клапанное управляющее устройство занимало меньше конструкторского пространства и требовало меньшего количества компонентов в приводе клапана и/или так чтобы проблема, представляемая «опорой краев» в области контакта кулачка и контактного элемента, была нейтрализована. Более того, задачей изобретения, посредством мер в соответствии с изобретением, является снижение напряжения по Герцу путем снижения требуемого утолщения. Более того, задачей настоящего изобретения является снижение стоимости производства привода клапана.

Данная задача решается признаками клапанного управляющего устройства согласно пункту 1 способа по п. 13 и двигателя по пункту 14 формулы изобретения. Предпочтительные варианты изобретения раскрыты в зависимых пунктах 2-12 и 15 формулы.

Сущностью изобретения считается то, что поверхность контакта контактного элемента и окружной поверхности кулачка имеет, по меньшей мере, на некоторых участках изогнутые, сопрягающиеся друг с другом контуры в осевом направлении оси, на которых установлено коромысло, и то, что передаточное приспособление установлено с возможностью перемещения по оси на корпусе оси. При помощи сопрягающихся контуров контактного элемента и кулачка, относительное перемещение двух контактирующих деталей друг относительно друга в осевом направлении может быть предотвращено или снижено. Принимая во внимание такую ограниченную возможность перемещения контактного элемента и кулачка в осевом направлении, достигается осевое «самовыравнивание» контактного элемента и, таким образом, передаточного приспособления на его оси, начиная от кулачка.

С этой целью, при схематичном рассмотрении, контакт в форме изогнутой линии осуществляется при помощи искривления окружной поверхности кулачка в осевом направлении и соответствующей адаптации контактного элемента.

Под сопрягающимися контурами кулачка и контактного элемента понимается, что они имеют соответствующие формы, по меньшей мере, примерно дополняющие друг друга. То есть кулачок имеет вогнутую конструкцию в осевом направлении, а контактный элемент - выпуклую в осевом направлении, или наоборот. Предпочтительно, сопрягающиеся контуры имеют такую конфигурацию, чтобы они, по меньшей мере, приблизительно «совмещались друг с другом», то есть в собранном состоянии формировали контактную поверхность, которая соприкасается как можно более по центру и, при схематичном рассмотрении, формировала изогнутую линию касания. Предпочтительно, эта линия касания, по меньшей мере, продлевается на четверть максимальной ширины наиболее короткой из двух контактирующих деталей (кулачка и контактного элемента).

Предпочтительно, контактный элемент выполнен как тело качения, установленное с возможностью вращения определенным образом на передаточном приспособлении по оси тела качения, окружная поверхность которого служит поверхностью контакта с кулачком. Бочкообразное тело качения является предпочтительным. Предпочтительно, ось вращения, по меньшей мере, части передаточного приспособления проходит параллельно оси вращения тела качения. В этом случае как тело качения, так и, альтернативно, кулачок, могут быть оборудованы углубленным пазом для приема соответствующего выпуклого сопрягающегося элемента. Альтернативно телу качения, контактный элемент может также быть выполнен как сферический корпус, установленный с возможностью перемещения на передаточном приспособлении при помощи сферического приемника, поверхность сферического корпуса служит поверхностью контакта с кулачком. В случае сферического корпуса, он установлен с возможностью вращения на передаточном приспособлении, но не имеет определенной оси вращения. Более того, если контактный элемент выполнен как сферический элемент, распределительный вал должен быть оборудован пазом, окружающим периметр последнего, предназначенным для приема шарика. В конечном счете, в качестве дополнительной альтернативы, контактный элемент может быть выполнен как элемент скольжения, зафиксированный относительно положения и вращения, на передаточном приспособлении.

Под корпусом оси (= тело оси) подразумевается как корпус в форме стержня, проходящий сквозь передаточное приспособление, так и элементы, соединяющие передаточное приспособление, с возможностью вращения, например, с опорным блоком.

В дополнительном предпочтительном воплощении изгиб кулачка и/или контактного элемента не является постоянным по всей длине контура, вместо этого контур оборудован в осевом направлении кулачка и/или контактного элемента средним участком и, по меньшей мере, одним крайним конечным участком, средний участок, предпочтительно, является лишь выпуклым или лишь вогнутым. В этом случае может быть предпочтительно, если сам по себе крайний участок и/или промежуточный участок между крайним участком и средним участком выполнен так, что промежуточный участок имеет геометрическую форму или размеры контура, отличающиеся от, по меньшей мере, среднего участка. В результате этого целенаправленного изменения вдоль контура, например, может быть осуществлена функция центрирования, в результате чего контактирующие детали направляются при помощи соответствующих изгибов контура.

В действительном воплощении клапанного управляющего устройства оказалось предпочтительным, если вогнутый контур имеет в осевом направлении контактной поверхности контактного элемента или окружного контура кулачка радиус от 8 до 50 мм, предпочтительно от 10 до 40 мм, наиболее предпочтительно от 15 до 2 5 мм.

Более того, особо предпочтительным соотношением является соотношение радиуса вогнутого контура в осевом направлении ролика к наружному диаметру ролика в пределах 1,00:0,15 до 1,00:3,45, предпочтительно в пределах от 1,0:0,5 до 1,0:1,5, и/или отношение радиуса вогнутого контура ролика к ширине ролика лежит в пределах от 1,00:0,30 до 1,00:6,0, предпочтительно от 1,0:0,5 до 1:3, и наиболее предпочтительно от 1:1 до 1,0:1,5.

Передаточное приспособление может, предпочтительно, быть выполнено в форме коромысла или тянущего рычага, в этом случае ось вращения коромысла или тянущего рычага может быть расположена как на среднем участке, так и на концевом участке коромысла или рычага.

В особо предпочтительном воплощении объекта изобретения передаточное приспособление установлено по оси с возможностью перемещения по его опорной оси. В частности, в результате конфигурации в соответствии с изобретением, а именно контакта контактного элемента/кулачка и в результате осевого направления передаточного приспособления, передаточное приспособление может, следовательно, быть установлено по оси с возможностью перемещения по своей оси, поскольку ограничение, достаточное, по меньшей мере, для конкретных фаз работы, осевого перемещения передаточного приспособления по его оси может быть обеспечено конфигурацией в соответствии с изобретением. Предпочтительно, способность передаточного приспособления перемещаться по оси ограничена, по меньшей мере, одним стопорным элементом. Например, этот стопорный элемент может иметь такую конфигурацию, что, в случае сбоя или частичного дефекта клапанного управляющего устройства, может быть обеспечена ограниченная способность перемещения передаточного приспособления по своей оси.

Предпочтительно, ось передаточного приспособления крепится на опорном блоке, и опорный блок оборудован, по меньшей мере, одним принимающим углублением, имеющим боковые участки.

Передаточное приспособление имеет такую конфигурацию, чтобы проходить, по меньшей мере, на некоторых участках во внутренние пространства принимающего углубления, боковые участки, по меньшей мере, частично окружают передаточное приспособление с обеих сторон, и, следовательно, осуществляется вышеупомянутая функция стопорного элемента.

Например, окружение передаточного приспособления с обеих сторон боковыми участками выполнено с зазором между боковыми участками и передаточным приспособлением, который, предпочтительно, составляет зазор от 0,5 до 40,0 мм, особо предпочтительно от 1 до 5 мм.

Более того, оказалось предпочтительным, если осевой элемент для установки, по меньшей мере, двух передаточных приспособлений закреплен на опорном блоке, и опорный блок имеет, по меньшей мере, два принимающих углубления, во внутреннее пространство которых могут быть помещены передаточные приспособления в каждом случае, соединительное приспособление для фиксации оси расположено предпочтительно в области среднего участка опорного блока, расположенной между, по меньшей мере, двумя принимающими углублениями. Когда передаточные приспособления расположены, например, по парам, таким образом, на множестве осей, установленных внутри двигателя, обеспечивается предпочтительная свобода конфигурации в расположении передаточных приспособлений и отдельных осей и, следовательно, общий объем клапанного управляющего устройства может быть снижен.

В предпочтительном воплощении изобретения, по меньшей мере, два передаточных приспособления и предпочтительно четыре передаточных приспособления, наиболее предпочтительно только два передаточных приспособления, предназначенные для клапанов разных цилиндров двигателя, установлены на одну ось. Таким образом, например, может быть обеспечено, что первое передаточное приспособление оси управляет, по меньшей мере, одним выпускным клапаном первого цилиндра и второе передаточное приспособление той же оси управляет, по меньшей мере, одним выпускным клапаном второго цилиндра. При помощи такой принадлежности передаточных приспособлений к расположенным в ряд цилиндрам двигателя внутреннего сгорания, содержащего, например, четыре, шесть или восемь цилиндров, можно получить компактную форму конструкции двигателя внутреннего сгорания.

В дополнении к данному клапанному управляющему устройству идея изобретения также охватывает способ ограничения осевой подвижности передаточных приспособлений для передачи движения кулачка распределительного вала к, по меньшей мере, одному клапану, при этом передаточное приспособление установлено на ось и оборудовано контактным элементом. В этом случае важно, что передаточное приспособление установлено на ось с возможностью перемещения по оси, поверхность контакта контактного элемента и окружная поверхность кулачка имеют, по меньшей мере, на некоторых участках, контуры, изогнутые в осевом направлении и сопрягающиеся друг с другом, так, изогнутые сопрягающиеся соприкасающиеся поверхности контактного элемента и кулачка обеспечивают, по меньшей мере, ограничение осевой подвижности передаточных средств относительно оси. Это достигается посредством того, что кулачок фиксируется в положении в осевом направлении и, с учетом ограниченной подвижности в осевом направлении кулачка и контактного элемента или кулачка и передаточного приспособления, перемещение в осевом направлении контактного элемента или передаточного приспособления, следовательно, ограничивается или направляется косвенно при помощи кулачка. Этот способ, предпочтительно, применяется к передаточным приспособлениям, выполненным в форме коромысел и/или содержащим в качестве контактного элемента ролик и/или шарик, установленный на коромысло или тянущий рычаг.

В конечном счете идея изобретения охватывает двигатель с клапанным управляющим устройством по пункту 1 и/или двигатель, к которому применен способ ограничения подвижности передаточного приспособления по пункту 14. Двигатель, сконструированный таким образом, может в этом случае принимать максимум из двух коромысел или тянущих рычагов, имеющих разную геометрическую форму и/или размеры. В идеале, одно стандартное коромысло или тянущий рычаг может также быть использован для всех устройств привода клапана клапанного управляющего устройства. В частности, поскольку коромысла или тянущие рычаги не имеют прямого ограничения их осевого положения по своим боковым поверхностям, коромысла или тянущие рычаги могут, следовательно, иметь более универсальную конструкцию, а следовательно, количество требуемых вариантов коромысел или тянущих рычагов двигателя и, в то же время, стоимость производства может быть снижена. В частности, в случае разных зазоров между впускными клапанами и центром цилиндра и/или межу выпускными клапанами и центром цилиндра, в одно время с, по меньшей мере, двумя передаточными приспособлениями для впускного и выпускного клапанов, установленных на общей оси, подвижное по оси крепление может снизить требуемые варианты передаточных приспособлений.

Изобретение объяснено более подробно на примерах вариантов его воплощения со ссылкой на чертежи, на которых:

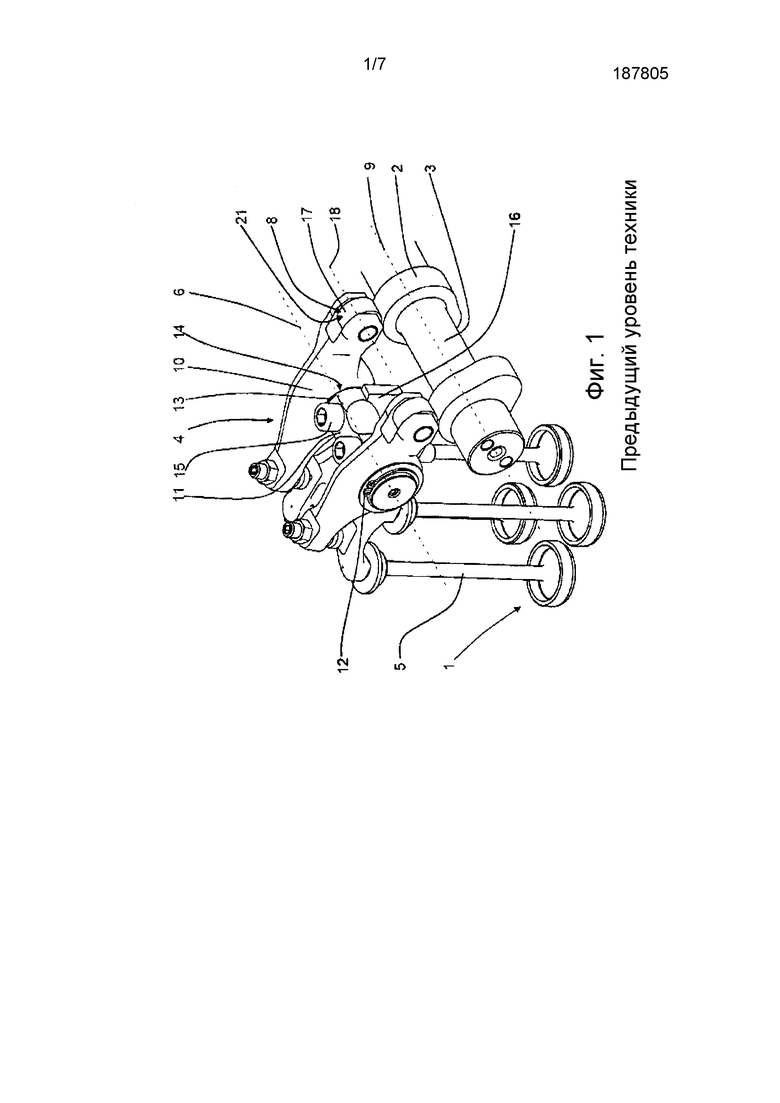

Фиг. 1 - вид в перспективе двух коромысел на одной оси, при этом перемещение коромысел по оси не допускается с помощью стопорных колец (предыдущий уровень техники);

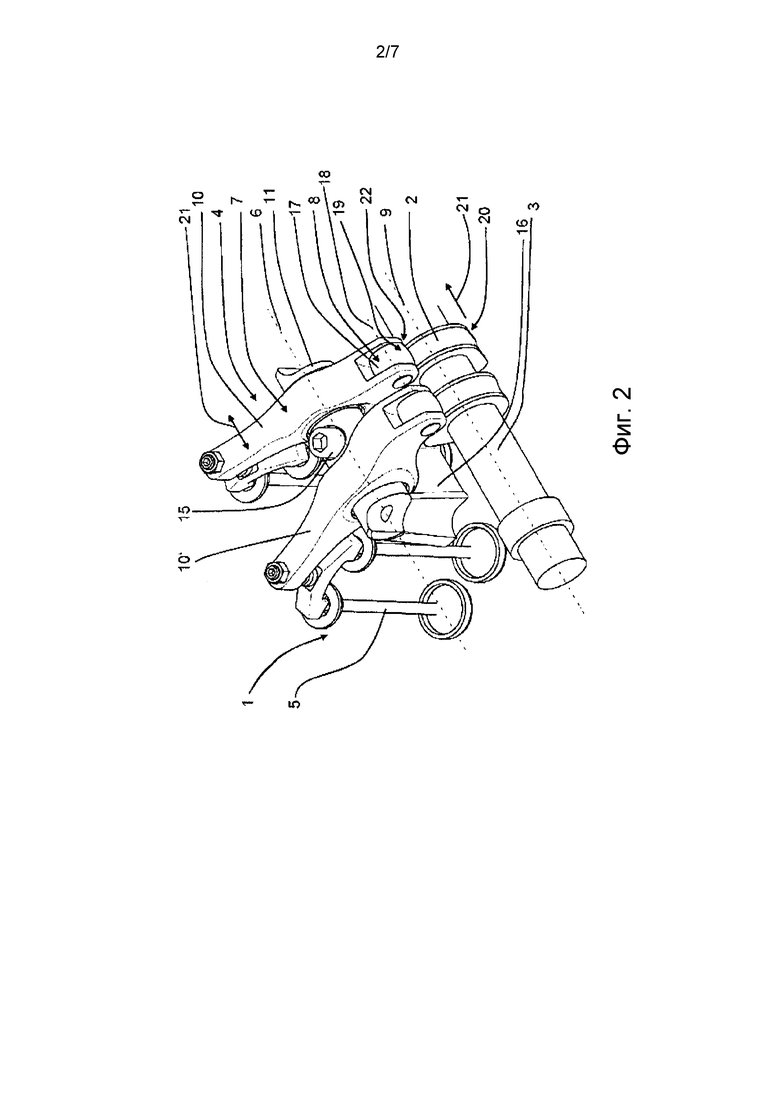

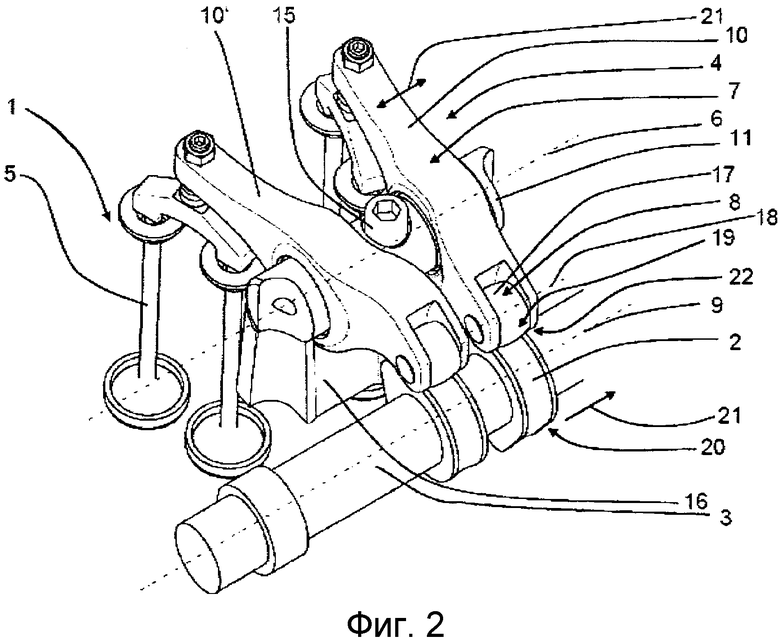

Фиг. 2 - схематичный вид в перспективе клапанного управляющего устройства в соответствии с изобретением, причем кулачки распределительного вала имеют вогнутый контур в осевом направлении, а контактные элементы коромысел имеют выпуклый контур в осевом направлении;

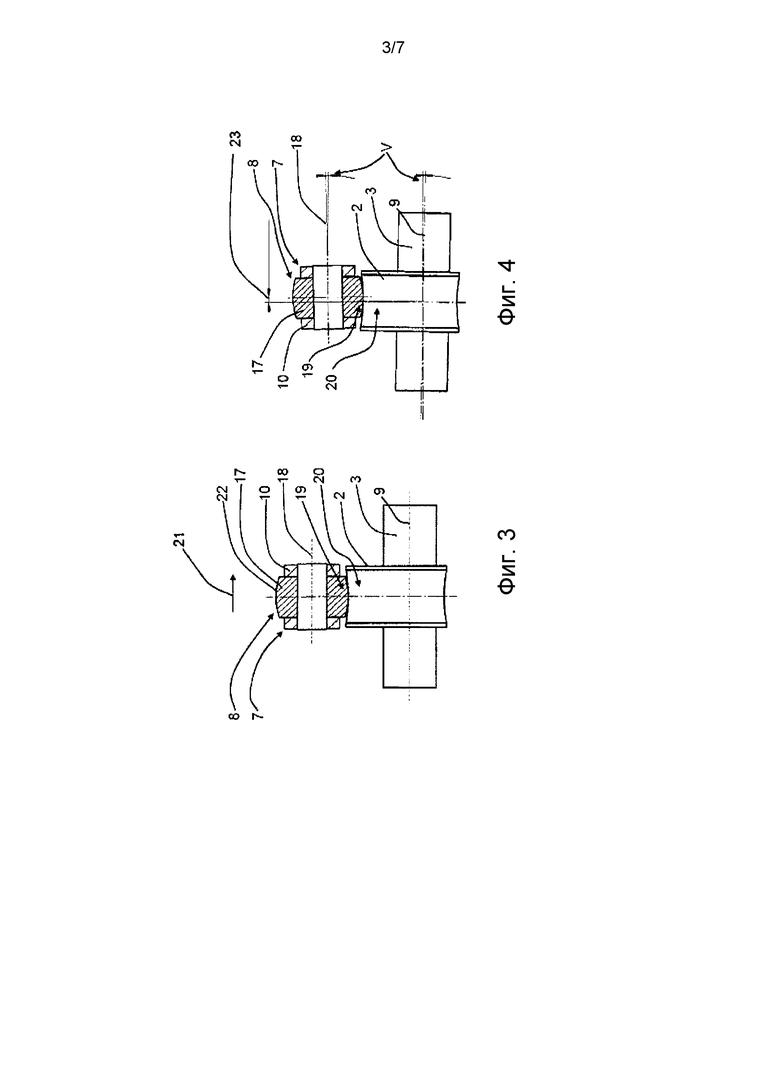

Фиг. 3 - схематичный вид в разрезе контактного участка ролика и кулачка, в соответствии с Фиг. 2;

Фиг. 4 - схематичный вид в разрезе контактного участка, в соответствии с Фиг. 3, поясняющий эффект поддержки краев;

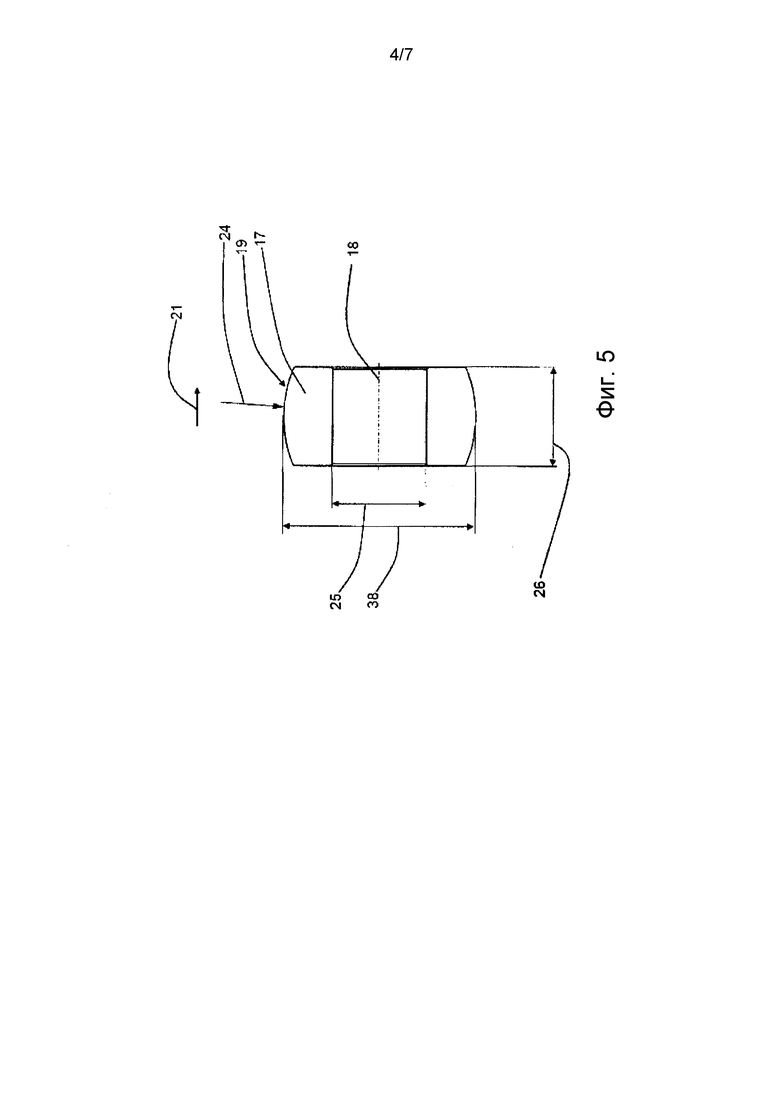

Фиг. 5 - схематичный вид в полном разрезе контура, изогнутого в соответствии с изобретением, ролика;

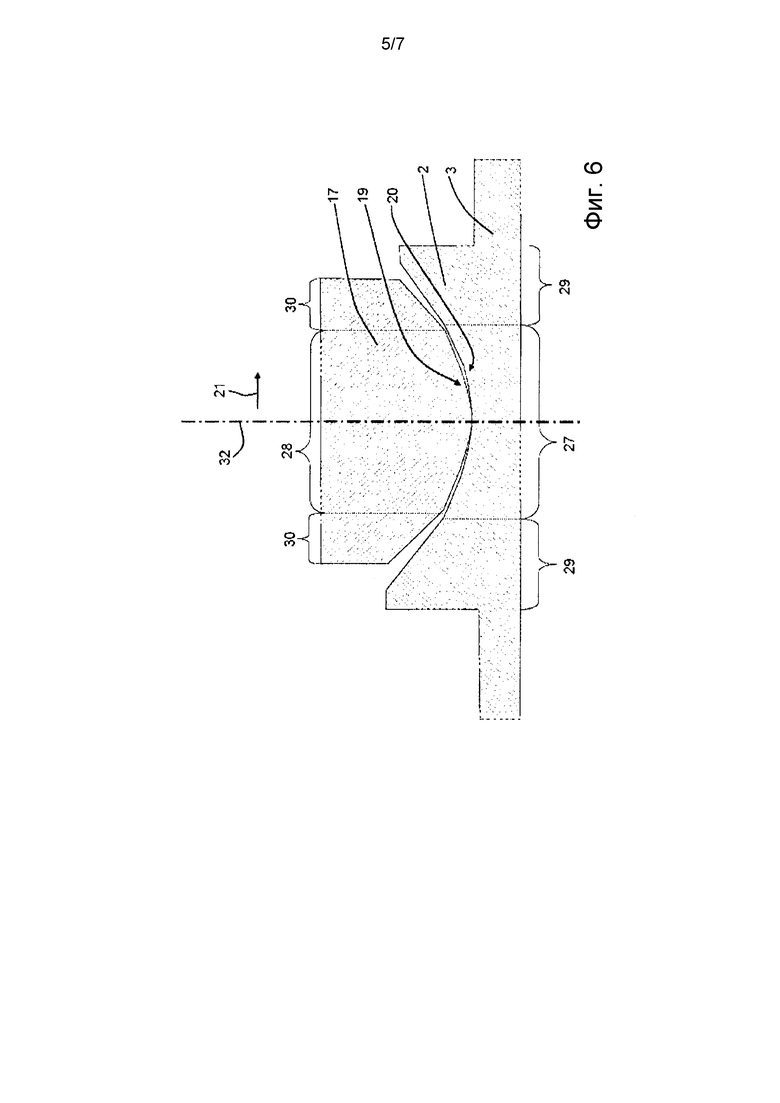

Фиг. 6 - схематичный вид в полном разрезе контактного участка тела качения и кулачка;

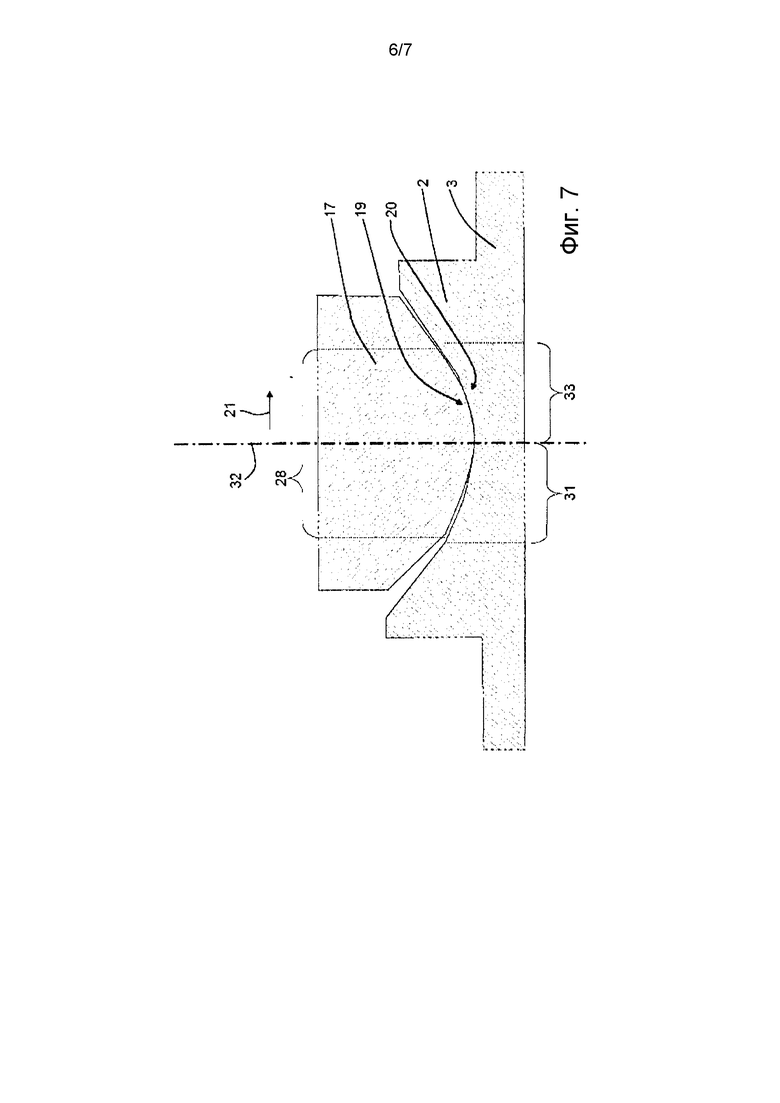

Фиг. 7 - схематичный вид в полном разрезе альтернативного варианта контактного участка с Фиг. 6; и

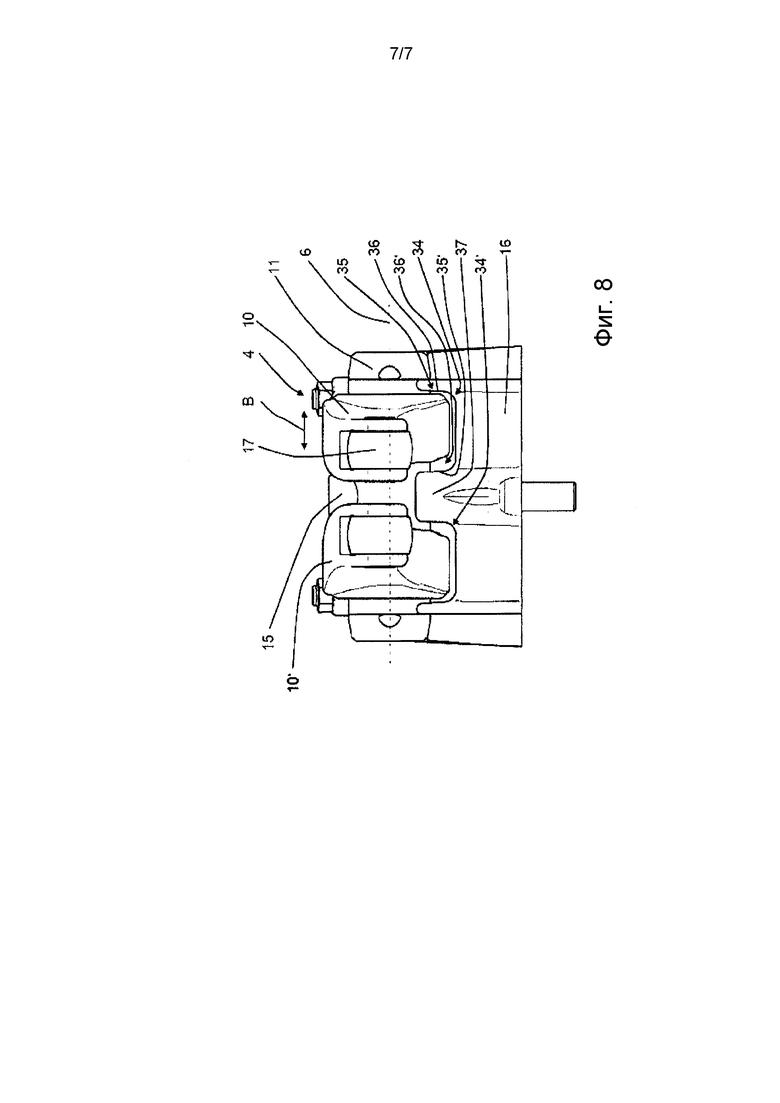

Фиг. 8 - схематичный вид установленной предварительной сборки, состоящей из опорного блока, корпуса оси, коромысел, роликов и крепежных приспособлений.

На Фиг. 1 показано клапанное управляющее устройство 1 согласно предшествующему уровню техники и предназначенное для, по меньшей мере, одного клапана 1 двигателя внутреннего сгорания (не показано), при этом перемещение, по меньшей мере, одного кулачка 2 распределительного вала 3 передается на шток 5 клапана 1 при помощи передаточного механизма 4. Передаточный механизм 4, в этом случае, содержит, по меньшей мере, одно передаточное приспособление 7, установленное с возможностью вращения на оси 6 и оборудованное, в свою очередь, контактным элементом 8, при помощи которого передаточное приспособление 7 контактирует с распределительным валом 3. В результате вращательного движения распределительного вала 3 вокруг оси 9 распределительного вала передаточный механизм вынуждается, посредством контакта кулачка 2 с контактным элементом 8, совершать вращательное движение вокруг оси 6 так, чтобы осуществлять линейное открытие и закрытие клапана 1 вдоль продольной оси штока 5 клапана.

В варианте в соответствии с Фиг. 1, передаточные приспособления 7, выполненные как коромысла 10, 10′, зафиксированы в одном положении вдоль оси 6 на корпусе 11 оси при помощи стопорного кольца 12, и с противоположной стороны при помощи контакта опорной поверхности 13 с уступом 14 корпуса 11 оси вдоль оси 6. Кроме того, корпус 11 оси закреплен на осевом блоке 16 при помощи крепежных приспособлений 15.

Как показано на Фиг. 2, контактная поверхность 19 контактного элемента 8 и окружная поверхность 20 кулачка 2 оборудованы, по меньшей мере, на некоторых участках, изогнутыми и сопрягающимися друг с другом контурами в осевом направлении 21. Осевое направление 21, обозначенное стрелкой 21 на Фиг. 2, обозначает ось 6, на которой с возможностью вращения установлены передаточные приспособления 7, но альтернативно или дополнительно, в случае, если контактный элемент 7 выполнен в форме тела 17 качения, осевое направление 21 может означать ось 18 тела качения. Это призвано отражать тот факт, что изгиб контактной поверхности 19 и окружной поверхности 20 имеют форму, сопрягающуюся в осевом направлении 21, а следовательно, оказывают влияние на передаточные приспособления 7 и/или контактный элемент в отношении сил, воздействующих в направлении оси 6 и/или оси 18 тела качения.

Контактный элемент 8 выполнен как бочкообразное тело 17 качения, установленный с возможностью вращения на передаточном приспособлении 7 при помощи оси 18 тела качения, контактная поверхность 19 выполнена как окружная поверхность 22 тела 17 качения. В частности, на Фиг. 3 показан участок контакта между контактным элементом 8 и кулачком 2. В этом случае окружная поверхность 22 тела 17 качения имеет выпуклый участок контура в осевом направлении 21 и окружная поверхность 20 кулачка 2 имеет вогнутый участок контура в осевом направлении 21. Также, по существу, возможно (не показано) обеспечить контактную поверхность 19 участком вогнутого контура в осевом направлении 21 и окружную поверхность участком выпуклого контура в осевом направлении 21.

По причине искривления V распределительного вала 3 и/или коромысла 10, имеющего место в ходе работы двигателя внутреннего сгорания, в предшествующем уровне техники могла возникнуть проблема, известная как «крайняя опора». Для того чтобы предотвратить набег тела 17 качения краем на кулачок 2 или для снижения негативных последствий этого предпочтительно, в соответствии с изобретением, обеспечить контактную поверхность 19 контактного элемента 8 и окружную поверхность 20 кулачка контурами, изогнутыми, по меньшей мере, на некоторых участках и сопрягающимися друг с другом в осевом направлении 21, а следовательно, в направлении оси 9 распределительного вала и/или оси 18 тела качения (см. Фиг. 4). В результате, даже в случае искривления V распределительного вала 3 и передаточного приспособления 7, и соответственно смещения 23 центральных точек опоры/контактных центральных точек кулачка 2 и тела 17 качения, можно избежать подошвенного контакта на кромке тела 17 качения.

Предпочтительный вариант действительного воплощения тела 17 качения представлен на Фиг. 5. Здесь, выпуклый контур в осевом направлении 21 контактной поверхности 19 контактного элемента 8, выполненного в форме тела 17 качения, выполнен с радиусом 24, составляющим от 8 до 50 мм, предпочтительно от 10 до 40 мм, наиболее предпочтительно от 15 до 25 мм. Альтернативно, выпуклый контур в осевом направлении 21 также на окружной поверхности 20 кулачка 2 может быть выполнен так, чтобы попадать в вышеуказанные интервалы. Кроме того, на Фиг. 5 показано, что тело 17 качения выполнено вдоль своей оси 18 тела качения с центральным отверстием, имеющим внутренний диаметр 25, вокруг которого с возможностью вращения установлено тело 17 качения.

Для контактного элемента 8, выполненного в форме тела 17 качения, оказалось преимущественным, в соответствии с Фиг. 6, если отношение радиуса 2 4 выпуклого контура в осевом направлении 21 тела 17 качения к наружному диаметру 38 тела 17 качения составляет от 1,00:0,15 до 1,00:3,45, предпочтительно от 1,0:0,5 до 1,0:1,5, и/или отношение радиуса 17 выпуклого контура в осевом направлении тела 17 качения к ширине 26 тела 17 качения составляет от 1,00:0,30 до 1,00:6, предпочтительно от 1,00:0,5 до 1:3, наиболее предпочтительно от 1:1 до 1:1,5.

Участок контакта контактного элемента 8 и кулачка 2 схематично подробно показан на Фиг. 6 и 7, и здесь можно видеть, что контур в осевом направлении 21 кулачка 2 и контактного элемента 8 имеет средний участок 27, 28 и содержит боковой крайний участок 29, 30. В проиллюстрированном варианте воплощения средний участок 27 кулачка 2 выполнен так, чтобы быть лишь вогнутым, и средний участок 28 контактного элемента 8 - лишь выпуклым.

Крайний участок 29, 30 может, как показано, иметь либо выпуклую, либо вогнутую форму, имеющую другую кривизну и продолжающую средний участок 27, 28, либо быть противоположно изогнутым (не показано), либо быть не изогнутым.

Предпочтительно, крайний участок 29, 30 кулачка 2 или контактного элемента 8 выполнен так, что он составляет максимум 1/4 общей длины контура кулачка 2 или контактного элемента 8, предпочтительно максимум 1/5 и наиболее предпочтительно максимум 1/8 общей длины контура кулачка 2 или контактного элемента.

Как показано на Фиг. 7, предпочтительно, если на участке 31, кулачок 2 и/или контактный элемент 8 имеет/имеют первый изогнутый контур в осевом направлении 21, и, на втором участке 33 кулачка 2 или контактного элемента 8, указанный участок расположен равноудаленно противоположно от продольной средней оси 32, имеет/имеют второй изогнутый контур, при этом первый и второй изогнутые контуры этих соответствующих участков 31, 33 имеют разные радиусы кривизны. Благодаря ассиметричному профилю контура, как показано на Фиг. 8, по длине контактного участка, возможно что, например, при использовании несимметричных коромысел 10 могут быть уравновешены неравномерные нагрузки, возникающие из-за из движения, с учетом отсутствия симметрии. Таким образом, можно уравновесить указанные нагрузки при помощи надлежащей адаптации ассиметричного изогнутого контура для контактного участка кулачка/контактного элемента. Любые нежелательные или негативные динамические воздействия, возникающие из-за перемещения ассиметричных коромысел 10, таким образом могут быть компенсированы.

На Фиг. 8 показан о корпус 11 оси 6, которая крепится на опорный блок 16. Опорный блок 16 оборудован двумя принимающими углублениями 34, 34′, каждое из которых содержит в каждом случае два боковых участка 35, 35′. В каждом случае передаточное приспособление 7 или коромысло 10, 10′ проходят во внутреннее пространство принимающего углубления 34, 34′, а боковые участки 35, 35′, по меньшей мере, частично окружают передаточное приспособление 7 с обеих сторон.

Такое окружение передаточного приспособления 7 боковыми участками 35, 35′ имеет зазор 36, 36′, который предпочтительно составляет от 0,5 до 40,0 мм, особо предпочтительно от 1 до 5 мм.

Опорный блок 16 имеет среднюю область 37, расположенную между, по меньшей мере, двумя принимающими углублениями 34, 34′, причем крепежные приспособления 15 для крепления корпуса оси на опорный блок 16 расположены на участке средней области 37.

Зазор 36, 36′ обеспечивает перемещение В передаточного приспособления 7, допустимое в определенных пределах, в то же время, в случае сбоя или дефекта, передаточное приспособление 7 сдерживается боковым участком 35, 35′ от выхода с корпуса 11. Следовательно, боковые участки 35, 35′ могут выполнять функцию стопорных элементов. Альтернативно или помимо этого, корпус 11 может быть оборудован отдельным удерживающим элементом, таким как, например, стопорное кольцо, в конечном собранном состоянии стопорное кольцо удалено (с зазором 36, 36′) от передаточного приспособления 7 и предотвращает «сход» передаточного приспособления 7 с корпуса 11 лишь в случае сбоя или дефекта.

В проиллюстрированных вариантах передаточное приспособление 7 показано в виде коромысла 10. Альтернативно или дополнительно, принцип в соответствии с изобретением может также быть применен для двигателя, в котором, по меньшей мере, одно передаточное приспособление 7 выполнено как тянущий рычаг. В случае тянущего рычага ось вращения рычага расположена на одном концевом участке и приложение силы к контактному элементу 8 распределительным валом 3 осуществляется на среднем участке.

Перечень ссылочных позиций

1 - Клапан

2 - Кулачок

3 - Распределительный вал

4 - Передаточный механизм

5 - Шток клапана 1

6 - Ось

7 - Передаточные приспособления

8 - Контактный элемент

9 - Ось распределительного вала 3

10, 10′ - Коромысло

11 - Корпус оси 6

12 - Стопорное кольцо

13 - Опорная поверхность коромысла 10

14 - Уступ корпуса 11 оси

15 - Крепежные приспособления

16 - Опорный блок

17 - Тело качения

18 - Ось тела 17 качения

19 - Контактная поверхность контактного элемента 8

20 - Окружная поверхность кулачка 2

21 - Осевое направление

22 - Окружная поверхность тела 17 качения

23 - Отступ

24 - Радиус тела 17 качения

25 - Внутренний диаметр тела 17 качения

26 - Ширина тела 17 качения

27 - Средний участок кулачка 2

28 - Средний участок контактного элемента 8

29 - Крайний участок кулачка 2

30 - Крайний участок контактного элемента 8

31 - Участок

32 - Продольная средняя ось

33 - Участок

34, 34′ - Принимающее углубление

35, 35′ - Боковой участок

36, 36′ - Зазор между боковыми участками 35, 35′ и передаточными приспособлениями 7

37 - Средняя область опорного блока 16

38 - Наружный диаметр тела 17 качения

В - Перемещение передаточных приспособлений 7, 7′

V - искривление

Изобретение может быть использовано в двигателях внутреннего сгорания. Клапанное управляющее устройство предназначено для, по меньшей мере, одного клапана двигателя внутреннего сгорания, в котором перемещение, по меньшей мере, одного кулачка (2) распределительного вала (3) передается штоку (5) клапана (1) при помощи передаточного механизма (4). Передаточный механизм (4) содержит, по меньшей мере, одно передаточное приспособление (7), установленное с возможностью вращения на оси (6). Передаточное приспособление (7) выполнено в виде коромысла (10) или тянущего рычага и соединено с распределительным валом (3) при помощи контактного элемента (8), расположенного на передаточном приспособлении (7). Контактная поверхность (19) контактного элемента (8) и окружная поверхность (20) кулачка (2) имеют, по меньшей мере на некоторых участках, изогнутые и соответствующие друг другу контуры в осевом направлении (21). Передаточное приспособление (7) установлено с возможностью осевого перемещения на корпусе (11) оси (6). Раскрыты способ ограничения осевого перемещения передаточного приспособления и двигатель внутреннего сгорания. Технический результат заключается в снижении относительного перемещения в осевом направлении двух контактирующих деталей клапанного управляющего устройства относительно друг друга. 3 н. и 12 з.п. ф-лы, 8 ил.

1. Клапанное управляющее устройство для, по меньшей мере, одного клапана двигателя внутреннего сгорания, в котором перемещение, по меньшей мере, одного кулачка (2) распределительного вала (3) передается штоку (5) клапана (1) при помощи передаточного механизма (4), который содержит, по меньшей мере, одно передаточное приспособление (7), установленное с возможностью вращения на оси (6), предпочтительно выполненное в виде коромысла (10) или тянущего рычага, и соединенное с распределительным валом (3) при помощи контактного элемента (8), расположенного на передаточном приспособлении (7), отличающееся тем, что контактная поверхность (19) контактного элемента (8) и окружная поверхность (20) кулачка (2) имеют, по меньшей мере, на некоторых участках, изогнутые и соответствующие друг другу контуры в осевом направлении (21), и передаточное приспособление (7) установлено с возможностью осевого перемещения на корпусе (11) оси (6).

2. Устройство по п. 1, отличающееся тем, что контактный элемент (8) выполнен в виде тела (17) качения, установленного с возможностью вращения на передаточном приспособлении (7) при помощи оси (18) тела качения, и контактная поверхность (19) выполнена как окружная поверхность (22) тела (17) качения или контактный элемент (8) выполнен в виде сферического тела, которое установлено с возможностью перемещения на передаточном приспособлении (7) при помощи сферического приемника, и контактная поверхность (19) выполнена как поверхность сферического тела.

3. Устройство по п. 1 или 2, отличающееся тем, что контактная поверхность (19) контактного элемента (8) имеет, по меньшей мере, один выпуклый участок контура в осевом направлении (21), и окружная поверхность (20) кулачка (2) - по меньшей мере, один вогнутый участок контура в осевом направлении (21), или контактная поверхность (19) контактного элемента (8) имеет, по меньшей мере, один вогнутый участок контура в осевом направлении (21) и окружная поверхность (20) кулачка (2) - по меньшей мере, один выпуклый участок контура в осевом направлении (21).

4. Устройство по п. 1 или 2, отличающееся тем, что контур в осевом направлении (21) кулачка (2) и/или контактного элемента (8) предпочтительно тела (17) качения содержит средний участок (27, 28) и, по меньшей мере, один боковой крайний участок (29, 30), причем средний участок (27, 28) предпочтительно имеет такую конструкцию, чтобы быть только выпуклым или только вогнутым.

5. Устройство по п. 1 или 2, отличающееся тем, что на первом участке (31) кулачок (2) и/или контактный элемент (8) имеют/имеет первый изогнутый контур в осевом направлении (21) и на втором участке (33), расположенном на равном расстоянии от продольной средней оси (32), кулачок (2) и/или контактный элемент (8) имеют/имеет второй изогнутый контур, при этом первый и второй изогнутые контуры имеют разные радиусы кривизны.

6. Устройство по п. 2, отличающееся тем, что выпуклый контур в осевом направлении (21) контактной поверхности (19) контактного элемента (8) или выпуклый контур окружной поверхности (20) кулачка (2) имеет радиус (24), составляющий от 8 до 50 мм, предпочтительно от 10 до 40 мм, особо предпочтительно от 15 до 25 мм.

7. Устройство по п. 2, отличающееся тем, что отношение радиуса (24) выпуклого контура в осевом направлении (21) тела (17) качения к наружному диаметру (38) тела (17) качения составляет от 1,00:0,15 до 1,00:3,45, предпочтительно от 1,0:0,5 до 1,0:1,5, и/или отношение радиуса вогнутого контура ролика к ширине ролика составляет от 1,00:0,30 до 1:6, предпочтительно от 1,0:0,5 до 1:30, наиболее предпочтительно от 1:1 до 1:1,5.

8. Устройство по п. 1 или 2, отличающееся тем, что перемещение по оси передаточного приспособления (7) на корпусе (11) оси (6) ограничено, по меньшей мере, одним стопорным элементом.

9. Устройство по п. 1 или 2, отличающееся тем, что корпус (11) оси (6) закреплен на опорном блоке (16) и опорный блок (16) имеет, по меньшей мере, одно принимающее углубление (34, 34′) с боковыми участками (35, 35′), причем во внутреннее пространство этих принимающих углублений выступает передаточное приспособление (7) в, по меньшей мере, некоторые участки, а боковые участки (35, 35′), по меньшей мере, частично окружают передаточное приспособление (7) с обеих сторон.

10. Устройство по п. 9, отличающееся тем, что окружение передаточного приспособления (7) с обеих сторон боковыми участками (35, 35′) обеспечивает зазор (36, 36′) между боковыми участками (35, 35′) и передаточным приспособлением (7), и этот зазор предпочтительно составляет от 0,5 до 40,0 мм, наиболее предпочтительно от 1 до 5 мм.

11. Устройство по п. 9, отличающееся тем, что корпус (11) для установки, по меньшей мере, двух передаточных приспособлений (7) закреплен на опорном блоке (16) и опорный блок (16) имеет, по меньшей мере, два принимающих углубления (34, 34′), во внутреннее пространство каждого из которых помещено передаточное приспособление (7), и, по меньшей мере, одно крепежное приспособление (15) для крепления корпуса (11) оси (6) расположено предпочтительно на участке средней области (37) опорного блока (16), которая расположена между, по меньшей мере, двумя принимающими углублениями (34, 34′).

12. Устройство по п. 1 или 2, отличающееся тем, что, по меньшей мере, два передаточных приспособления (7) и предпочтительно максимум четыре передаточных приспособления (7), особенно предпочтительно ровно два передаточных приспособления (7), предназначенные для клапанов (1) разных цилиндров двигателя, установлены на, по меньшей мере, одном корпусе (11) и предпочтительно первое передаточное приспособление (7) корпуса (11) оси (6) управляет, по меньшей мере, одним выпускным клапаном первого цилиндра и второе передаточное приспособление (7), расположенное на том же корпусе (11), управляет, по меньшей мере, одним впускным клапаном второго цилиндра.

13. Способ ограничения осевого перемещения передаточного приспособления (7) для передачи движения кулачка (2) распределительного вала (3), по меньшей мере, одному клапану (1), при этом передаточное приспособление (7) предпочтительно выполнено в виде коромысла (10) или тянущего рычага, установлено на корпусе (11) оси (6) и оборудовано контактным элементом (8), который служит контактным приспособлением между передаточным приспособлением (7) и распределительным валом (3), отличающийся тем, что устанавливают передаточное приспособление (7) с возможностью осевого перемещения на корпусе (11) оси, причем контактная поверхность (19) контактного элемента (8) и окружная поверхность (20) кулачка (2) имеют, по меньшей мере, на некоторых участках контуры, изогнутые в осевом направлении (21) и соответствующие друг другу, так, чтобы изогнутые и соответствующие соприкасающиеся поверхности контактного элемента (8) и кулачка (2) обеспечивали, по меньшей мере, ограниченное осевое перемещение передаточного приспособления (7) относительно оси (6).

14. Двигатель, отличающийся тем, что он содержит клапанное управляющее устройство и/или способ ограничения осевого перемещения передаточного приспособления (7), установленного по оси на корпус (11) оси (6) по любому из предшествующих пунктов.

15. Двигатель по п. 14, отличающийся тем, что в нем использованы коромысла (10) или тянущие рычаги двигателя максимум с двумя разными геометриями и/или размерами, однако предпочтительно с одинаковой геометрией и размерами.

| DE 19612551 A1, 02.10.1997;DE 10 2008 022937 A1, 12.11.2009;DE 3444901 A1, 12.06.1986;JP H0392511 A, 17.04.1991;RU 2052636 C1, 20.01.1996. |

Авторы

Даты

2016-09-10—Публикация

2012-06-29—Подача